简要分析酚醛树脂废水的处理方法

- 格式:doc

- 大小:24.50 KB

- 文档页数:2

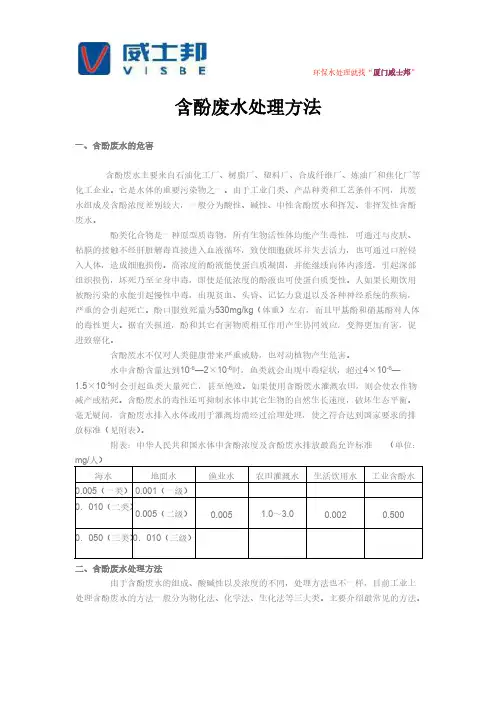

含酚废水的处理方法酚废水是指含有酚类物质的废水。

酚是一种具有毒性和腐蚀性的有机物,对人体和环境都具有较大的危害。

因此,酚废水的处理非常重要。

下面我将从常规处理方法和先进处理技术两个方面来说明酚废水的处理方法。

常规处理方法:1. 沉淀和过滤: 酚废水首先进行沉淀处理,将废水中的悬浮物和固体物质去除。

然后通过过滤的方式进一步去除溶解的酚类物质。

2. 酸碱中和: 将酸性或碱性的酚废水与强碱或强酸中和,使废水的pH值达到中性,从而使酚类物质发生转化,降低毒性。

3. 活性炭吸附: 使用活性炭将废水中的酚吸附,从而实现去除酚的目的。

活性炭对酚的吸附能力强,操作简单,广泛应用于酚废水处理。

4. 氧化: 利用强氧化剂如高锰酸钾、过氧化氢等对废水中的酚进行氧化处理,使酚转化为更容易降解的物质。

但需注意选择适宜的氧化剂和工艺条件,以避免产生有毒物质。

5. 沸腾蒸发: 利用高温将酚废水中的水分蒸发掉,留下固态的酚物质,通过进一步处理可以得到酚产品。

先进处理技术:1. 生物降解: 利用具有降解酚能力的微生物对废水中的酚进行降解。

通过优化生物体系和操作条件,提高酚废水的降解效率。

这种方法具有效率高、成本低、排放无害等优点。

2. 膜分离技术: 利用微孔膜、反渗透膜等分离酚废水中的酚和水,从而实现去除酚的目的。

这种方法具有高效、无二次污染、操作简便等优点。

3. 高级氧化技术: 如光催化氧化、超声波氧化等,利用自由基的强氧化能力将酚废水中的酚转化为无害或难降解的物质。

4. 吸附树脂法: 利用特定吸附树脂对酚废水中的酚进行吸附,从而实现去除酚的目的。

该方法具有高效、易操作、可重复使用等优点。

5. 导电聚合物技术: 利用导电聚合物材料对酚废水中的酚进行电吸附或电还原等处理,从而实现对酚的去除。

该方法操作简单,处理效率高。

需要注意的是,选取适当的酚废水处理方法需要根据废水的具体特性、处理要求和成本等因素综合考虑。

此外,废水处理应遵循环保法规,确保废水的处理达到国家的相应排放标准。

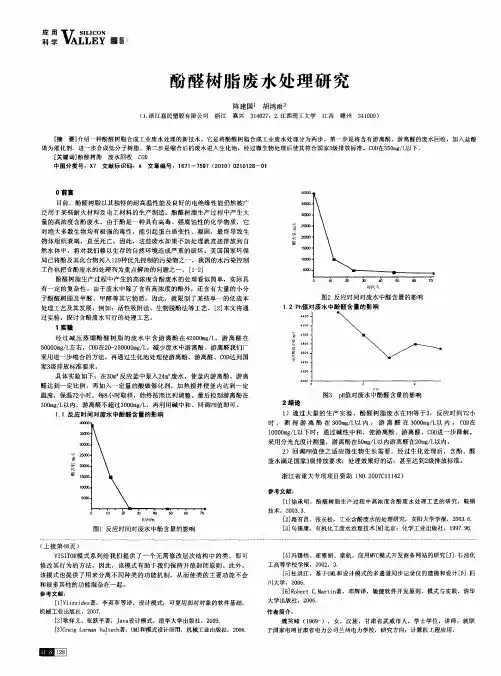

高浓度酚醛树脂生产废水的预处理陈奇奇;徐明德【摘要】采用二次缩合反应预处理高浓度酚醛树脂生产废水.一次反应的最佳工艺条件为:甲醛加入量0.010 0 mL/mL,Ba(OH)2加入量0.005 g/mL,反应时间3h,反应温度85℃.最佳工艺条件下的一次反应COD去除率为52.9%.二次反应中,当反应温度为80℃、反应时间为3h、尿素加入量为3g/L时,二次反应COD去除率最高,为31.5%.COD=85 000 mg/L、ρ(挥发酚)=12 000 mg/L、ρ(甲醛)=6 740 mg/L的废水经两次缩合反应处理后,出水中COD=27 400 mg/L,COD的总去除率为67.8%;ρ(挥发酚)=2 400 mg/L,挥发酚的总去除率达80.0%;ρ(甲醛)=980 mg/L,甲醛的总去除率达84.9%.处理1 t废水还可回收酚醛树脂6.75 kg.【期刊名称】《化工环保》【年(卷),期】2014(034)004【总页数】4页(P348-351)【关键词】酚醛树脂生产废水;缩合反应;挥发酚;甲醛【作者】陈奇奇;徐明德【作者单位】太原理工大学环境科学与工程学院,山西太原030024;太原理工大学环境科学与工程学院,山西太原030024【正文语种】中文【中图分类】X783.2酚醛树脂是重要的高分子材料[1],广泛应用于耐火材料、摩擦材料等的生产。

酚醛树脂生产废水含有较高浓度的酚类、醛类等,外排会严重影响周围的水资源及生态环境[2]。

含酚废水的处理已引起世界各国的普遍重视,包括中国在内的许多国家已将酚类物质列入需要重点控制的污染物名单[3]。

酚醛树脂生产废水的处理方法主要包括:溶剂萃取法[4-6]、吸附法[7-9]、化学氧化法[10]、高级氧化法[11-13]和生物氧化法[14-15]等。

但对于高浓度的酚醛树脂生产废水,单纯采用某一种方法处理后很难达到排放标准,需要先进行有效的预处理[16],既可回收部分酚醛树脂,又可减少后续处理的费用。

2014铁碳微电解技术治理酚醛树脂废水目前社会树脂生产引发的环境问题主要是废水排放污染环境的问题,由于生产工艺、工作条件的不同,不同酚醛树脂产生废水的污染物浓度也不一样。

废水中的污染物主要是酚、醛等,含酚废水如果不经处理就任意排放,对人类、鱼类以及农作物都会带来严重危害。

酚能使人的神经、肝、肾受到损害,在加氯水体中酚含量即使很少,也会导致氯酚恶臭,造成水质有气味,从而影响饮用水源。

水体中含酚时,鱼肉会有酚味,浓度更高时会引起鱼类大量死亡。

用含酚废水(酚含量50~100mg/l)直接灌溉农田,会使农作物枯死和减产。

酚醛树脂废水必须进行有效的治理,否则将会给环境带来极大的危害(1)废气处理措施酚醛树脂生产过程中产生的含苯酚、甲醛和甲醇的不凝气通过废气洗涤塔洗涤后,15米高排气筒排放;酚醛模塑料生产过程中,粉碎乌洛托品产生的粉尘通过布袋除尘后15米排放;生产酚醛模塑料时,投料和包装时产生的粉尘通过布袋除尘后20米排放。

各废气经处理后均能达到相应的排放标准。

(2)废水处理措施其中酚醛树脂生产过程中产生的工艺废水、真空泵的排水、废气洗涤塔的排水含有大量的未反应的苯酚和甲醛等物料,属于难处理的有机化工废水,以上三股废

水拟采用延时缩聚以及除醛和调PH值处理,使以上废水中的苯酚和甲醛得到充分反应生成低分子的酚醛树脂,回收利用,经预处理后的废水和其他废水一起进入厂内生化污水处理装置进行处理。

普茵沃润与中山大学共同研发的cy新型包容式微电解技术又称:铁碳填料、微电解填料可高效去除废水中高浓度有机物、提高可生化性,同时还可彻底避免运行过程中的填料钝化、板结等现象,cy微电解技术是目前处理高浓度、难降解有机污染物的一种理想工艺。

酚醛树脂生产废水处理方法概况摘要:本文讨论了酚醛树脂生产废水的处理方法:分离方法和分解或者降解方法,含酚醛树脂生产废水是一种危害较严重的工业废水,应该因地制宜地采用处理技术和方法来消除或减少其污染关键词:酚醛树脂废水;处理方法;概况酚醛树脂因其耐热、无毒、能自行降解等优异性能而被广泛应用。

酚醛树脂生产过程中产生大量的高浓度含酚及少量的含醛废水。

由于酚和醛是具有高毒、强腐蚀性,若不经处理就任意排放,对人类、鱼类以及农作物都会带来严重危害。

酚类物质不仅是我国优先控制的污染物,同时也是世界各国公认的有害污染物。

酚醛树脂废水的防治已经引起世界各国的普遍重视,在我国已被列为重点的治理项目之一[1,2]。

1 酚醛树脂废水的特点在酚醛树脂生产工艺中的各个工段会产生大量酚醛树脂废水。

随着酚醛树脂产量的增加,废水的量也在逐年增加。

其中包括干燥时所得的冷凝水和澄清树脂所分离出来的水。

据统计,每平均生产1t热固性酚醛树脂可得上层水液650kg 左右。

生产It热固性酚醛树脂可得900kg左右。

在未回收树脂、甲醇等之前,其中酚类达16-440g/L,醛类达20—60 g/L,醇类达25—272 g/L[3]。

酚醛树脂废水的特点主要有:生产工艺、操作条件的不同,产生的废水的组成及浓度也不一样。

废水中主要是酚、醛和醇等物质;废水浓度高,一般的树脂生产企业仅对废水进行初步的缩合处理,经过缩合处理后,COD依然高达10-30 g/L,酚含量1-60 g/L,醛含量1-60 g/L;废水排放量大,据统计,每平均生产一吨酚醛树脂,可得高浓度含酚废水650kg左右[3]。

一些酚醛树脂生产企业每天废水中仅COD的排放量就高达数吨;随着实际生产的需要,废水非连续性排放,使水量变化很大,冲击负荷大;高浓度酚类物质和甲醛对细菌有很强的抑制作用和毒害作用,废水的可生化性差。

这些特点都给处理带来了很大难度。

2 酚醛树脂生产废水处理方法目前对含酚醛等废水的处理主要采用回收和净化处理。

酚醛树脂废水处理碱解缩聚-臭氧氧化-生化技术工业含酚、含醛废水是我国水污染控制中重点治理的有害废水,其中酚醛树脂废水是由酚类(如苯酚,甲酚,二甲酚和壬酚等)和醛类(甲醛,乙醛和糖醛等)在酸或碱的催化作用下合成的,其排放的废水含有高浓度的酚类,高浓度的醛类等有机物,其具有有机物浓度高,生物毒性大,pH值较低等特点。

酚类化合物是原型质毒物,对一切生活个体都有毒害作用。

因此,酚醛树脂废水的治理是非常有意义的。

处理酚醛树脂废水的工艺方法比较多,主要有生化法、化学氧化法、气提法、吸附法、萃取法等,但这些方法能耗较高。

最近几年也出现了新的方法,如催化氧化法、液膜分离法、协同络合萃取法、磁化絮凝氧化法等。

经研究表明,对于高浓度的酚醛树脂生产废水采用单一方法处理很难达到排放标准。

综合考虑废水的处理成本和处理效果,本文采用碱解缩聚-催化氧化法-生物氧化法的组合工艺,对酚醛树脂废水处理进行探讨。

本文采用碱解缩聚-臭氧催化氧化法预处理,碱解缩聚采用石灰为催化剂,经济实用,反应后可提高废水的可生化性。

除醛脱酚后再进入到生化系统进行生物处理,取得了较好的处理效果,为实际工程设计提供依据。

1、实验部分1.1 主要试剂和仪器4-氨基安替比林,铁氰化钾,氯化铵,氨水,过氧化氢,固体氢氧化钙,乙酰丙酮,乙酸铵,氢氧化钠,磷酸均为分析纯。

数显恒温振荡器SHA-C,紫外分光光度计UV-2450,臭氧发生器。

1.2 废水水质实验用废水是江苏南通某酚醛树脂生产工艺废水,其主要有机物污染物是苯酚,甲醛,水质见表1。

1.3 分析方法按照水中甲醛和挥发酚类的测定方法。

采用乙酰丙酮光度法来测定水中甲醛的含量,4-氨基安替比林分光光度法来测定水中苯酚的含量。

2、实验及结果讨论2.1 碱解缩聚除醛取200mL废水于500mL烧杯中,在pH值为7的条件下,投加一定量的氢氧化钙试剂,将烧杯放在恒温水浴中在一定的恒温温度下,一定反应时间后分析废水中残留的甲醛含量。

1、化学法处理含酚废水1.1 缩聚法反应原理是在一定的温度、压力条件下,苯酚与甲醛经催化剂的作用,反应生成酚醛树脂。

产物经固液分离后,对含酚量已下降到一定浓度的二次废水采用固定床、动态逆流活性炭吸附处理,可使废水含酚量达到排放标准。

该法具有占地面积小、流程简单、处理效果稳定等特点。

目前,一些树脂厂、塑料厂、石化炼油厂之“碱渣”及一些高浓度亚硝基苯酚废水的处理均已使用本法。

有的树脂厂采用预处理—吸附—氧化三级处理法,对酚醛废水进行综合利用,效果显著。

1.2 氧化法在废水中添加化学氧化剂,使酚分解,同时也使水中的还原性物质被氧化。

该法多用于低浓度含酚废水(<1 000 mg/L)的处理。

常用化学氧化剂有臭氧、高锰酸钾等。

苗秀生等运用衍生化气相色谱和GC/MS法对黄磷诱发氧化水中苯酚的降解产物进行了定性、定量分析。

在潮湿的环境中,黄磷可与氧进行岐链反应,产生大量的O,O3,PO,PO2等活性物,它们能降解和破坏污染物。

在合适的反应条件下,苯酚去除率可达95%以上。

2、物化法处理含酚废水2.1 萃取法常用萃取剂有苯、丁醇等。

目前使用较多的有N-503、TBP及TOPO等。

其中N-503是一种最常用的高效脱酚萃取剂,它对酚的萃取分配系数大于苯及其它萃取剂。

单级萃取率可达95%以上。

但萃取后的废水含酚量仍不符合排放标准,且在废水中含微量萃取剂,可能造成二次污染。

因此,N-503萃取法对高浓度含酚废水,仅作为一级回收处理;欲使废水达到排放标准,须进行二级生化处理。

葛宜掌等进一步提出了用协同—络合萃取法回收含酚废水中的酚类方法。

在此方法理论的基础上,开发了4种HC新型萃取剂。

其中使用HC-3和HC-4萃取剂单级萃取可使废水中酚的含量降至10mg/L以下,除酚率可达99%以上。

2.2 吸附法目前较广泛采用的固体吸附剂有活性炭、磺化煤等。

树脂吸附主要采用大孔径树脂作吸附剂。

近来,有人研究了在丙烯酸基质中的多孔聚合吸附剂对酚的吸附,显示出更好的除酚效率。

醛及酮废水的处理技术含醛废水中最常见、对环境危害也最大的要算含甲醛废水。

甲醛废水中最常见的是由酚醛树脂生产中排出的含甲醛、酚废水,这种废水对人类危害最大。

1.醛、酚废水处理1.1 缩合法缩合法是甲醛、酚废水处理的最常用方法之一,其原理是利用酸碱催化及加热,使甲醛进一步与酚类物质缩合产生不溶性的物质而去除。

例如,将含甲醛、酚的废水加热到90~100℃,使之缩合聚合,生成的聚合物可用作滑模剂,而水质又得到进一步净化。

生产酚醛树脂时产生的含酚含醛废水,可根据其酚浓度的大小,补加甲醛进一步缩合生产油溶性酚醛树脂220-1和220-2,用于生产酚醛漆料和配帛酸醛色漆。

在用这种缩合法处理含甲醛、酚废水时,如果同时在1m3废水中加入0.2~2kg的铝盐或铁盐,再将水加热到接近沸点,形成的固体缩合物比较松散,容易过滤分离,分出的上清液浊度也低,处理时间也比较短。

1.2 空气催化氧化法催化剂可采用经硫酸活化过的软锰矿(颗粒直径约为5~10mm),以空气作氧化剂去除其中的甲醛与苯酚。

用软锰矿作催化剂、并当PH值小于7时, 甲醛与酚的催化氧化与废水的PH值无关。

例如,某废水含甲醛14000mg/L、苯酚8000mg/L,在上述催化剂的存在下,经过2h曝气,甲醛的去除率为87%~95%,苯酚的去除率为99%。

2.含醛(不含酚)废水处理2.1回收法含甲醛(不含酚)废水可用回收法处理,这是一种比较经剂的方法,主要用于高浓度的甲醛废水处理。

如含0.1%~20%(质量分数)的甲醛溶液,可加入足量的甲醇(甲醛摩尔量的4倍),然后用硫酸调整PH 值,令其小于4,蒸馏回收二甲氧基甲烷及未起反应的甲醇, 甲醛以缩醛的形式回收。

经上述处理后,废水的毒性也大为下降,即可用生化方法处理。

水中较高浓度的甲醛,还可在随意的温度下加入氨,使之形成乌洛托品,并经蒸发而得到回收。

2.2缩合法利用缩合法处理含甲醛废水可分为两大类。

第一类为在催化剂存在下的自身缩合聚合,第二类是用其他缩合剂处理。

简要分析酚醛树脂废水的处理方法酚醛树脂生产废水含有高浓度的酚、醛和树脂等有机物,具有高有机物浓度、高毒性、低pH等特点。

处理含酚废水的工艺方法较多,广泛使用的有生化法、化学氧化法、萃取法、吸附法和气提法等,近年来出现较多的新方法,如催化氧化法、液膜分离法、协同络合萃取法、磁化絮凝氧化法等。

针对该废水的来源和特性采用“多维电催化-蓬松床微电解”法处理高浓度酚醛树脂废水,取得了显著的成效。

酚醛树脂废水、缩聚反应简介:采用三段指标控制法、酚与醛摩尔比控制法、树脂与废水及时分离法和酸性催化剂使废水在酸性条件下进行缩聚反应,第一段指标:控制苯酚﹑甲醛摩尔比,使苯酚含量小于1000mg/l;第二段指标:苯酚﹑甲醛之间满足一定的关系式,第三段指标:COD为4000~8000mg/l。

当废水达到第三阶段的指标时,即可进行下一步骤的处理。

废水的苯酚和甲醛摩尔比的控制要求:第一阶段的反应,废水的苯酚﹑甲醛摩尔比0.98~1.05;在第二阶段的反应,废水的苯酚﹑甲醛摩尔比符合下述关系式:Y=0.32X+(800~1200),X为苯酚含量,Y为甲醛含量,单位为mg/l。

在废水的反应过程中,需要对废水的苯酚和甲醛进行检测,并及时地向废水中添加甲醛或酚,以满足上述要求。

树脂与废水及时分离法:反应过程中,及时地将反应形成的低分子量树脂从废水中分离出。

以避免形成的树脂分子量过大,形成不溶不熔的树脂,粘结在反应釜的器壁上。

此外,低分子量树脂从废水中分离出,有利于废水中少量的苯酚和甲醛进行深度反应,可以使废水中的苯酚含量和甲醛含量大幅度的降低。

在第一阶段的反应,每隔60~90分钟,将沉积在反应釜底部的树脂从釜中放出;在第二阶段的反应,每隔2~4小时,将树脂从反应釜中放出。

低分子量树脂控制在这种指标,便于树脂从反应釜内放出,大幅度降低树脂粘结在反应釜器壁的量,同时也便于将低分子量树脂加工成合格的热塑性固体树脂。

废水缩聚反应的控制条件:温度为95℃~100℃,pH值为1.0~1.5。

超滤法处理酚醛树脂生产废水王为国;徐红军;王存文;吕仁亮;吴点【摘要】为了探索一种低成本、节能、设备简单、操作方便的处理中浓度酚醛树脂生产废水的工艺,使废水处理后满足可生化处理的要求,采用聚偏氟乙烯(PVDF)管式超滤膜处理化学需氧量(COD)为6 000 mg/L、挥发酚为3 000 mg/L的中等质量浓度酚醛树脂生产废水.探讨了进料流速、跨膜压差、料液温度、浓缩比等因素对膜性能的影响.结果表明:料液温度升高,挥发酚和COD的截留率都下降;跨膜压差增大可提高对挥发酚和COD的截留率.超滤酚醛树脂废水的最佳工艺条件:跨膜压差40 kPa,流速1.4 m/s,温度25℃的条件下,挥发酚的截留率可达到43%,COD的截留率可达到48%,酚醛树脂生产废水的可生化性得到明显改善.对膜的清洗进行了实验,用自制的质量分数0.5%双氧水+0.3%氢氧化钠水溶液对膜进行清洗,能使膜通量部分恢复.【期刊名称】《武汉工程大学学报》【年(卷),期】2013(035)010【总页数】5页(P6-10)【关键词】酚醛树脂废水;超滤;膜通量;截留率【作者】王为国;徐红军;王存文;吕仁亮;吴点【作者单位】武汉工程大学绿色化工过程省部共建教育部重点实验室,湖北武汉430074;武汉工程大学绿色化工过程省部共建教育部重点实验室,湖北武汉430074;武汉工程大学绿色化工过程省部共建教育部重点实验室,湖北武汉430074;武汉工程大学绿色化工过程省部共建教育部重点实验室,湖北武汉430074;武汉工程大学绿色化工过程省部共建教育部重点实验室,湖北武汉430074【正文语种】中文【中图分类】TQ914.30 引言酚醛树脂生产废水主要来自树脂聚合后,树脂与水澄清分离时排出的澄清液,以及真空脱水干燥时产生的冷凝水和冲泵水等环节.废水中含有过量苯酚、未反应的甲醛、原料中夹带的甲醇及羟基甲基苯酚、羟基二苯甲烷等中间产物[1],这些物质都会污染环境,尤其废水中的酚类化合物是一种原型质毒物,对一切生物个体都有毒害作用[2].因此,酚醛树脂生产废水需经过治理达到国家要求的排放标准GB8978-2006,才能排入水体或用于灌溉.常用的处理酚醛树脂废水的方法主要有溶剂萃取法[3],吸附法[4],化学氧化法[5]等,这些方法的研究都取得了较大进展,但存在以下问题,如:萃取法操作复杂,引入溶剂给环境带来二次污染;吸附法简单易行,但吸附剂的吸附容量较小,吸附剂再生困难;化学氧化法处理费用高,酚类物质不能回收.随着膜材料和制膜技术的发展,膜技术在水处理中的应用备受关注[6],液膜法[7],膜蒸馏[8],膜生物反应器法[9]等方法被广泛报道.膜分离技术处理效率高,设备紧凑,占地面积小,便于自动控制.超滤是一种压力驱动的用以分离、浓缩大分子和胶体的膜过滤过程.带有多种溶质的废水进入滤膜的一侧,在膜压差的作用下,比膜孔径小的溶质会随废水穿过滤膜形成透过液,而大分子则集中在滤膜的一侧随废水流出形成浓缩液.在膜过滤过程中流体以错流的方式流经滤膜,从而使膜过滤效率大大提高.本研究采用聚偏氟乙烯(PVDF)管式超滤膜组件对废水进行处理,旨在探索膜处理酚醛树脂废水的可行性并将废水中难以生化处理的大分子物质分离出来加以利用,同时提高透过液的可生化性.1 实验部分1.1 超滤膜及废水水质实验中所用的膜为国产内压式聚偏氟乙烯(PVDF)超滤膜,膜内径11mm,管长950mm,有效膜面积328cm2,平均截留分子量50 000.废水来自某酚醛树脂厂高浓度含酚废水经资源化利用[10]后的中等质量浓度含酚废水,其水质见表1. 表1 废水水质Table 1 Wastewater quality3 000 2.5 COD/(mg·L-1) 5 500~6 000挥发酚/(mg·L-1) 2 200~项目检测结果pH 2.0~1.2 实验装置及方法实验装置为内压套管式超滤膜分离装置,如图1所示.图1 超滤系统工艺流程图Fig.1 Ultrafiltration system flow chart注:1-原料桶;2-阀门;3-离心泵;4-流量计;5-压力表;6-膜管组件;7-量筒.首先对废水进行预处理,用NaOH调节pH至中性,使其达到超滤膜进水的要求.其次操作条件选择,每次向原料桶中加入20L废水,以不同的跨膜压差、进料流速和料液温度进行实验,根据膜通量以及挥发酚、COD的截留率确定最优工艺条件.最后,取20L废水在最优工艺条件下进行浓缩实验.1.3 分析方法超滤膜的基本性能主要由选择性、通量和纯水透水率恢复系数衡量[11].选择性用截留率R来表示:式中,C1和C2分别是透过液质量浓度和进料液质量浓度(mg/L).通量通常定义为单位时间内单位膜面积上透过物的量式中,J为通量(L·m-2·hi-1);V 为透过液体积(L);A 为膜面积(m2);t为透水时间(h).式中,Jq为清洗后膜的纯水通量(L·m-2·h-1);Jo 为膜的初始纯水通量(L·m-2·h-1).挥发酚含量采用4-氨基安替比林分光光度法(HJ503-2009)测定;化学需氧量(COD)采用重铬酸钾法(GB11914-89)测定.2 结果与讨论2.1 超滤影响因素及最佳条件的确定2.1.1 流速的影响流速是一个重要的操作参数.不同的流速直接影响料液中溶质的浓度分布,影响膜通量及苯酚、COD的截留率.在30kPa,温度25℃的条件下,考查了流速对膜通量、挥发酚及COD截留率的影响,结果如图2、3,随着流速的增大,膜通量显著增加而挥发酚和COD的截留率无明显变化.膜面流速的增大会对膜面产生冲洗作用使膜面层流层变薄,阻力下降,膜通量提高.但当流速为1.7m /s时,膜通量有所降低,当膜面流速超过临界值后,浓差极化作用显著,剪切力增大,使得污染物变形而被挤入膜孔进而导致膜通量降低.当进料流速发生变化时,挥发酚和COD的截留率并没有明显改变,综合能耗经济性等因素,选择膜面流速1.4m/s较为适宜.图2 流速对膜通量的影响Fig.2 Effect of flow on membrane flux图3 流速对COD及挥发酚截留率的影响Fig.3 Effect of flow on the CODand phenol rejection rates2.1.2 温度的影响在膜允许温度范围内固定膜两侧压差为30kPa,膜面流速1.4m /s的条件下考察温度对膜通量和挥发酚、COD截留率的影响,实验结果如图4、5所示.由图4、5可知,随着温度的升高,膜通量增加,挥发酚和COD的截留率下降.膜通量的温度依赖性可以由Arrhenius方程P=Poe(-Ea/RT)来描述,式中,P 为透过系数,P0为指前透过系数,Ea为透过活化能,温度升高,透过系数增大,膜通量增大[12].从溶质的扩散角度考虑,温度升高,降低废水的黏度,使废水保持良好的流动性能,增加溶质的扩散系数,有利于膜通量的增加.但当温度为45℃时,膜通量下降较快,这是由于温度升高使废水中的酚醛树脂小分子发生一定程度的聚合,堵塞了一部分膜孔.废水成分复杂,高温下会对膜表面产生破坏作用.综合考虑,选取实验温度为常温25℃.图4 料液温度对膜通量的影响Fig.4 Effect of feed temperature on membrane flux图5 料液温度对COD及截留率的影响Fig.5 Effect of feed temperature on the COD and phenol rejection rates2.1.3 跨膜压差的影响在实际应用过程中跨膜压差是影响超滤过程的一个重要因素,在25℃,膜面流速1.4m/s的条件下,考查了不同跨膜压差对膜通量以及挥发酚、COD截留率的影响.结果如图6、7,随着跨膜压差的增大,膜通量增加,膜对挥发酚和COD的截留率也在增加.超滤过程以压力为推动力,推动力越大,透过能力也会越强,膜通量就会增加.但当跨膜压差为50kPa时,膜通量增加缓慢且衰减较快,在超滤分离过程初期,未受污染的膜,浓差极化作用可忽略,膜通量与跨膜压差成正比,随着过滤过程的进行,膜表面滤饼层逐渐形成而引起膜污染,以至于再增大压力,膜通量的增加变慢.综合考虑以上三个指标的变化情况及膜的耐压程度,确定跨膜压差为40kPa.图6 跨膜压差对膜通量的影响Fig.6 Effect of transmembrane pressure on membrane flux图7 跨膜压差对COD及截留率的影响Fig.7 Effect of transmembrane pressureon the CODand phenol rejection rates2.2 酚醛树脂生产废水的浓缩在最优工艺条件下,超滤浓缩10L废水考察了不同VCF(定义VCF为间歇浓缩过程中进料体积与浓缩液体积之比)对挥发酚和COD截留率的影响.结果如图8,VCF小于1时,膜通量衰减缓慢,而当VCF大于2时,膜通量衰减加快,膜通量仅为起始值的25%,挥发酚和COD的截留率分别达到40%和50%以上.在浓缩过程中,随着浓缩比的增大,浓缩液的总固形物含量不断增加,浓差极化现象加重,膜通量持续降低.膜污染加剧使膜面处挥发酚与小分子酚醛树脂堵塞了一部分膜孔使得截留率提高.经过超滤膜处理后除去了废水中难以生化的分子质量较大的物质,透过液的可生化性得到改善.2.3 膜的清洗再生膜在应用过程中,膜污染使膜通量衰减了80%左右.为了减轻膜污染,降低膜的应用成本,在膜材料设计、膜组件的形状设计以及过程优化上虽然取得了很大的进展,但是膜的实际运行过程中,化学清洗仍然是一种保持一定膜通量和延长膜使用寿命的必需手段[13].为此结合废水的理化性质,选用质量分数0.3%NaOH+0.5%H2O2水溶液对已污染的膜进行清洗.在清洗过程中,将清洗液控制在40℃,图9是膜通量恢复效果图,碱洗40min,纯水透水率恢复系数达到38%,清洗效果不理想.产生此结果的原因是挥发酚和小分子酚醛树脂等有机物通过膜孔内部吸附以及膜表面拦截形成紧密的吸附层,这层吸附属不可逆吸附,此外,膜清洗只能冲洗膜表面而对膜内孔间的污染物不可完全去除.图8 VCF对挥发酚及COD截留率的影响Fig.8 Effect of VCF on the CODand phenol rejection rates图9 清洗时间与膜通量的恢复的关系Fig.9 Effect of cleaning time on the recovery of membrane flux3 结语超滤膜处理中浓度酚醛树脂生产废水的最优工艺参数分别为:进料流速1.4m/s、操作压力40kPa、操作温度25℃.在此最优条件下进行浓缩实验,结果表明COD截留率可达48%,挥发酚截留率可达43%.经过超滤处理后,酚醛树脂生产废水的可生化性得到改善.但膜的再生性能较差,需进一步研究.参考文献:[1]贺启环,方华.酚醛树脂生产废水处理工艺[J].化工环保,2003,23(4):216-220.HE Qi-huan,FANG Hua.Treatment Process for Phenolic Resin Production Wastewater [J].Environmental Protection of Chemical Industry,2003,23(4):216-220.(in Chinese)[2]王韬,李鑫钢,杜启云.含酚废水治理技术研究进展[J].化工进展,2008,27(2):231-235.WANG Tao,LI Xin-gang,DU Qi-yun.Research progress of phenol-containing waste water disposal technique[J].Chemical Industry and Engineering Progress,2008,27(2):231-235.(in Chinese)[3]林屹,秦炜,黄少凯.溶剂萃取法处理苯酚稀溶液及其废水的研究[J].高校化学工程学报,2003,17(3):261-265.LIN Yi,QIN Wei,HUANG Shao-kai.Extraction Behaviors of Phenol in its Dilute Solution and in Industrial Effluent [J]. Journal of Chemical Engineering of Chinese Universities,2003,17(3):261-265.(in Chinese)[4]吴红梅,郭宇.活性炭对模拟含酚废水的吸附实验研究[J].天津化工,2013,27(1):46-48.WU Hong-mei,GUO Yu.Experimental study on adsorption of phenolic wastwater with activated carbon[J].Tianjin Chemical Industry,2013,27(1):46-48.(in Chinese)[5]焦庆周,柴多里,鲍远志.高级氧化技术与含酚废水处理[J].现代化工,2013,33(1):40-44.JIAO Qing-zhou,CHAI Duo-li,BAO Yuan-zhi.Advanced oxidation processes and treatment of phenolic wastewater [J].Modern Chemical Industry,2013,33(1):40-44.(in Chinese)[6]徐德志,相波,邵建颖.膜技术在工业废水处理中的应用研究进展[J].工业水处理,2006,26(4):1-3.XU De-zhi,XIANG Bo,SHAO Jian-ying.Application of membrane technology to the industrial wastewater treatment[J].IndustriaI Water Treatment,2006,26(4):1-3.(in Chinese)[7]Parka Y,Skellandb A H P,Forneyb L J,et al.Removal of phenol and substituted phenols by newly developed emulsion liquid membrane process[J].Water Research,2006,40(9):1763-1772.[8]Hao X,Pritzker M,Feng e of pervaporation for the separation of phenol from dilute aqueous solutions[J].Journal of Membrane Science,2009,335(1-2):96-102.[9]Barrios-Martinez A,Barbot E,Marrot B.Degradation of synthetic phenol-containing wastewaters by MBR[J].Journal of Membrane Science,2006,281(1/2):288-296.[10]吴点,王存文,王为国.高浓度含酚废水资源化利用[J].武汉工程大学学报,2012,34(3):5-10.WU Dian,WANG Cun-wen,WANG Wei-guo.Utilization of high concentration phenol-containing wastewater [J]. Journal Wuhan Institute of Technology,2012,34(3):5-10.(in Chinese)[11]王湛.膜分离技术基础[M].北京:化学工业出版社,2004:4.WANGZhan.Membrane separation technology base[M].Beijing:Chemical Industry Press,2004:4.(in Chinese)[12]李雁博,韦江,王存文.不同的纳滤膜对苯酚的截留效果及其影响因素研究[J].膜科学与技术,2010,30(6):49-56.LI Yan-bo,WEI Jiang,WANG Cun-wen.Phenol rejection of different NF membranes:influence factors on rejection[J].Membrane Sciene and Technology,2010,30(6):49-56.(in Chinese)[13]钱晓荣,王连军.聚砜超滤膜处理再生纸生产废水研究[J].水处理技术,2009,35(7):92-98.QIAN Xiao-rong,WANG Lian-jun.Study on treatment of production wastewater of recycle paper by polysulfone ulterafiltration menmberane[J].Technology of Water Treatment,2009,35(7):92-98.(in Chinese)。

酚醛树脂废水处理实验

实验目的:酚醛废水苯酚回收

实验地点:济南圣泉集团实验室

实验时间:2016.1.13-2016.1.16

实验步骤:

原水水质:PH:2.3,苯酚含量2.04%,COD:54240,醛:0.06%

1.树脂预处理:用量筒量取HYA-106树脂100ml,倒入烧杯后用水清

洗3-4次。

2.装柱:湿法装柱,用100ml量筒量取处理过的HYA-106树脂60ml

一份,墩实,用自来水移入树脂柱内,保持树脂上层有3-5cm左右的水层,且树脂层无气泡。

树脂柱用铁夹固定紧,保持竖直向下状态,用乳胶管将废水与树脂柱连接起来,检查下端旋塞控制,防止漏液。

3.过柱:将蠕动泵流速校正至1ml/min(1BV/H),胶管连接好之后,

树脂柱旋塞全开,开始过柱。

原水过柱过3BV,6BV,7BV,8BV分开收集,测量苯酚含量及COD。

4.再生:以2BV体积甲醇以2BV/H过柱,过柱前先将树脂柱中气泡

排干,后加入甲醇。

解析液分开收集,前80ml,后40ml,分开收集。

后用清水过柱,清洗至出水没有醇味。

后进入下一周期。

实验数据:

实验小结:

HYA-106对苯酚吸附回收效果良好。

第46卷第14期2018年7月广 州 化 工Guangzhou Chemical IndustryVol.46No.14Jul.2018电Fenton 法处理酚醛树脂废水的研究袁艳梅1,朱 刚1,金 亢1,金 宏2(1圣戈班磨料磨具(上海)有限公司,上海 200245;2西安交通大学苏州研究院,江苏 苏州 215123)摘 要:目前,企业采用高锰酸钾氧化法处理酚醛树脂废水,效果不佳,不但引入了重金属锰元素,造成锰的二次污染,还受温度影响大,冬季氧化能力较差㊂且高锰酸钾价格昂贵,处理成本较高㊂为此,本文探讨了采用电Fenton 法处理企业高浓度酚醛树脂废水,并对影响COD 及除率的各种因素,包括初始电压值㊁FeSO 4㊃7H 2O 投加量㊁H 2O 2投加量等进行了研究㊂结果表明,电Fenton 的最优条件为pH 4~5,FeSO 4㊃7H 2O 为2g /L,30%H 2O 2为1g /L,电压为3V㊂反应时间为30min㊂COD 去除率可达63%以上㊂关键词:酚醛树脂;电Fenton;FeSO 4㊃7H 2O;双氧水 中图分类号:X523 文献标志码:A 文章编号:1001-9677(2018)14-0070-03通讯作者:袁艳梅(1988-),女,EHS 工程师,主要从事环境㊁职业健康㊁安全管理等工作㊂Study on Phenolic Resin Wastewater Treatment by Electro-Fenton MethodYUAN Yan -mei 1,ZHU Gang 1,JIN Kang 1,JIN Hong 2(1Saint Gobain Abrasive (Shanghai)Ltd.,Shanghai 200245;2Xi’an Jiaotong University Suzhou Academy,Jiangsu Suzhou 215123,China)Abstract :At present,the enterprise adopts potassium permanganate oxidation method for phenolic wastewater degradation.But during the treatment,heavy metal-manganese element is introduced,causing the secondary pollution of manganese.At the same time,in the existing process,KMnO 4oxidation method is greatly affected by temperature,which will result in poor oxidation effect and decreased processing capacity in winter.In addition,potassium permanganate is more expensive,resulting in higher processing costs.The electro-Fenton process was used for treatment of the enterprise high concentration phenolic resin wastewater.The factors influencing the removal efficiency of COD and including initial voltage,dosage of Fe 2+,dosage of H 2O 2and the reaction time were studied.The test results showed that the optimal conditions of internal electrolysis were as follows:initial pH was at 4~5,dosage of FeSO 4㊃7H 2O was 2g /L,the dosage of H 2O 2was 1g /L,the reaction time was 30min.The maximum removal efficiency of COD Cr can reach 63%.Key words :phenolic resin;electro-Fenton;FeSO 4㊃7H 2O;hydrogen peroxide公司在生产过程中,产生的废水中含有大量酚醛树脂,苯酚和少量低分子树脂等污染物,具有高有机物浓度㊁高毒性㊁低pH,COD 含量高等特点,造成酚醛树脂废水处理难度大等问题,目前酚醛树脂废水处理的方法有生化法㊁化学氧化法㊁萃取法㊁吸附法等,但是切实可行的很少,如何有效降解此类迫切需要解决的问题㊂其中,Fenton (Fe 2+/H 2O 2)氧化法是一种高效的高级氧化技术,一般可以有效处理废水中难降解的有机物㊂但是,一般传统Fenton 体系中氧化降解能力不高,不但需要的时间很长,而且会导致水中铁元素超标,加上催化剂不能重复利用,处理成本较高等因素,一直限制其实际运用[1-3]㊂因此,考虑到实际问题,很多学者开始了提出了电Fenton 氧化技术的研究㊂电Fenton 法(EFP-Electro-Fenton Process)是采用电化学方法使Fe 2+与H 2O 2持续反应,两者反应产生㊃OH,将有机物直接氧化降解㊂即电化学过程直接生成Fenton 试剂㊂目前,已使用电Fenton 氧化法对含染料[4-5],农药杀虫剂[6-7],酚类物质[8-10]㊁有机酸类化合物[11]等难降解废水行了大量的试验研究㊂本文利用电Fenton 法对公司酚醛树脂废水进行处理,探讨了其处理效果和节约成本等㊂1 实 验1.1 样品㊁试剂与仪器实验用水取自圣戈班磨料磨具有限公司实际生产过程中产生的高浓度酚醛树脂废水,水样的水质情况如下:初始pH 为2~3,COD cr /(mg /L)约15000~20000mg /L㊂实验药剂:双氧水(H 2O 2,>30%),上海辰宜试剂公司;FeSO 4㊃7H 2O,上海辰宜试剂公司;硫酸(H 2SO 4,>99.0%),国药集团;氢氧化钠(NaOH,>96.0%),国药集团㊂仪器:pHS-2F 型雷磁pH 计;HJ-6A 八联搅拌机,国华电器;PM400电子天平,Mettler;TU-1810分光光度计,北京普析通用仪器㊂第46卷第14期袁艳梅,等:电Fenton 法处理酚醛树脂废水的研究71 1.2 实验方法在500mL 大烧杯中加入一定体积的酚醛树脂废水,调节溶液pH 值,将不同浓度的FeSO 4㊃7H 2O 和H 2O 2粉加入烧杯中,不断控制反应条件,并用搅拌器对水样进行搅拌,反应一段时间后,停止搅拌,静置沉降,取上清液进行COD 检测㊂处理流程见图1㊂图1 废水处理流程图Fig.1 Flow chart of treatment2 结果与讨论2.1 初始电压对电Fenton 氧化酚醛树脂的影响在20℃条件下,原液COD 为23676±228.8mg /L,pH =4~5,[FeSO 4㊃7H 2O]0=2g /L,[H 2O 2]0=0g /L,探讨了初始电压分别为2V,3V,4V 对酚醛树脂COD 去除率的影响㊂如图2所示,电Fenton 氧化处理效果受初始电压影响很大,电压为3V 时对酚醛树脂废水的降解效率最好,COD 值去除率是48.1%㊂图2 初始电压值对COD 去除率的影响Fig.2 Effect of initial voltage on COD degradation2.2 FeSO 4㊃7H 2O投加量对酚醛树脂废水降解的影响图3 FeSO 4㊃7H 2O 投加量对COD 去除率的影响Fig.3 Effect of FeSO 4㊃7H 2O initial voltage onCOD degradation室温时,在原液COD 为18888±102.4,pH =4~5条件下,通过改变FeSO 4㊃7H 2O 投加量,观察其降解效果㊂由图3可以看出当FeSO 4㊃7H 2O 投加量为2g /L 时,污染物COD 去除率达到到53%,当FeSO 4㊃7H 2O 投加量为4g /L 时,污染物COD 去除率才到48%㊂说明FeSO 4㊃7H 2O 的投加量直接影响了电Fenton 体系的氧化能力,Fe 2+的存在促进体系的催化作用㊂但是,随着投加量的增加,COD 的去除率明显降低,因此,在该实验条件下,FeSO 4㊃7H 2O 最适宜的投加量为2g /L ㊂2.3 H 2O 2浓度对酚醛树脂降解的影响H 2O 2作为Fenton 反应中㊃OH 的主要原料,体系中H 2O 2投加量对有机物的去除率产生显著影响㊂在pH =4~5,FeSO 4㊃7H 2O 投加量为2g /L,原液COD 为(18888±102.4)g /L 条件下,探讨了不同H 2O 2浓度对COD 去除率的影响㊂对比H 2O 2浓度与COD 去除率趋势,表明,单独加入FeSO 4㊃7H 2O 即H 2O 2投加量为0时COD 的去除率达到53%左右,H 2O 2投加量1g /L 时水中有机污染物COD 基本达到68.7%,而随着H 2O 2投加量的增大,COD 去除率降低,所以,1g /L 为最佳H 2O 2投加量㊂图4 H 2O 2投加量对PCA 去除率的影响Fig.4 Effect of H 2O 2initial voltage on COD degradation2.4 KMnO 4法㊁Fenton 法㊁电Fenton 法效果对比在相同水质情况下,对比传统的KMnO 4法与Fenton㊁电Fenton 法处理企业酚醛树脂废水发现,现有工艺KMnO 4法投入量较大,产生高额的处理成本,同时原高锰酸钾法会引入锰,造成二次污染㊂而Fenton 法&电Fenton 法即可达到较高的COD 去除率,同时其处理成本均大幅度下降,不会造成二次污染问题,对比结果见表1㊂表1 效果对比表Table 1 The result of the comparative experiment对比实验COD 去除率/%成本比较KMnO 4法/(元/吨)38.9~78.2033.8Fenton 法76.209.1电Fenton 法68.704.93 结 论(1)电Fenton 的最优条件为pH 4~5,FeSO 4㊃7H 2O 为2g /L,30%H 2O 2为1g /L,电压为3V㊂(2)在最优条件下,通入电流后的COD 值比没有通入电流的COD 值减少30%,并且反应时间明显缩短㊂(3)电Fenton 法可以避免KMnO 4法的二次污染问题,同时在保证较高的COD 去除率的情况下,可以大幅度降低公司的水处理成本㊂实现零废水排放和最低耗水量㊂(下转第121页)第46卷第14期郭秀兰,等:基于理实一体化教学模式的‘食品分析及实验“课程改革研究121干课程,也是培养具有创新精神和实践能力的食品行业高级技术人才的重要基础㊂实施该课程理实一体化教学改革,在理论和实践有机地融合的基础上,注重理论指导实践,通过实践检验理论知识,学生应用能力和自主学习能力得到加强,使学生能通过本课程的学习掌握到食品生产企业和第三方检测机构常用化验设备和检测方法的操作技能,缩短了教学与生产实践之间的距离,具有显著的现实意义㊂4.1 有助于学校人才培养与社会需求相互匹配食品安全是近年来国内外广受关注的热点之一,食品安全关系国民健康和国计民生,也是保障食品产业跨越式发展的重要基础㊂具备较强食品分析检验技能的高素质应用型人才越来越受到食品生产企业㊁第三方检测机构以及食药监管部门的欢迎和重视㊂很多大型食品企业以及基层食品检验检疫单位都拥有常见食品分析设备,用人单位急切希望高校毕业生具备一定的工作经验或操作技能,能够直接上手工作,而当前高校的许多食品专业毕业生实践和动手能力缺乏,导致难以胜任相应工作㊂通过理实一体化教学,结合政校企合作,学校可以更多地了解用人单位对检测检验人才的需求,了解食品企业技术和食品行业信息,使学校的培养目标和培养标准与用人需求一致,通过调整充实教学方法和内容,联合质检培训项目,实现与社会需求的相互匹配,最终培养出符合用人单位要求的人才㊂4.2 有助于增强学生的社会竞争力实施理实一体化教学,学生可以很好的利用理实一体化的教学场所,接受接近真实工作环境的训练,其业务水平㊁心理承受能力㊁组织纪律等得到多方锻炼,学生适应社会竞争的能力提升,同时通过校外指导老师食品安全案例的分析,学生也增强了应用所学知识服务社会的意识,意识增强后学生专业责任感和自主学习积极性显著提高,有利于学生获得丰富的专业知识和实践经验,其社会竞争力大大加强㊂参考文献[1] 郭秀兰,唐仁勇,谢贞建,等.基于政校企联合质检培训项目的食品分析与检验课程教学改革初探[J].农产品加工,2017(5):86-88.[2] 刘春娟.‘食品理化检测技术“理实一体化教材建设研究[J].吉林省经济管理干部学院学报,2015(3):88-90.[3] 姚祖福.理实一体化教学模式下教学过程的优化与设计[J].教育教学论坛,2015(31):162-163.[4] 姜秀娟,张敏.食品理化分析课程 理实一体化”开发与实践[J].吉林工程技术师范学院学报,2016,32(10):99-100.[5] 邹强,孙燕霞,唐仁勇,等.基于理实一体化教学模式的‘食品工厂机械与设备“课程改革[J].食品与发酵科技,2017,53(2):112-114.(上接第71页)参考文献[1] 燕启社,孙红文,周长波,等.类Fenton氧化在污染土壤修复中的应用[J].生态环境,2008,17(1):216-220.[2] 何莼,徐科峰,奚红霞,等.均相和非均相Fenton型催化剂催化氧化含酚废水[J].华南理工大学学报,2003,31(5):51-55. [3] 冯勇,吴德礼,马鲁铭.黄铁矿催化H2O2氧化降解水中三氯生[J].环境工程学报,2012,6(10):3433-3437.[4] Amal Lahkimi,Mehmet A.Removal of textile dyes from water by theelectro-fenton process[J].Environ Chem Lett.,2007,5:35-39. [5] Cristina Flox,Salah Ammar,et al.Electro-Fenton and photoelectron-Fenton degradation of indigo carmine in acidic aqueous medium[J].Applied Catalysis B:Environmental,2006,67:93-104.[6] A Ventura,G Jacquet,A Bermond,et al.Electrochemical generationof the Fenton’s reagent:application to atrazine degradation[J].Water Research,2002,36:3517-3522.[7] Enric Brillas,Birame Boye,Ignasi Sirés,et al.Electrochemicaldestruction of chlorophenoxy herbicides by anodic oxidation and electro-Fenton using a boron-doped diamond electrode[J].Electrochimica Acta,2004,49:4487-4496.[8] Yuan songhu,Tian meng,Cui yanping,et al.Treatment ofnitrophenols by cathode reduction and electro-fenton methods[J].Journal of Hazardous Materials B,2006,137:573-580.[9] P canizares,J Lobato,M A Rodrigo.Electrochemical oxidation ofphenolic wastes with boron-dopes diamond anodes[J].Water Research,2005,39:2687-2703.[10]Zhang hui,Fei chengzhi,Zhang baobin,et al.Degradation of4-nitrophenolin aqueous medium by electro-fenton method[J].Journal of Hazardous Materials,2007,145:227-232.[11]Juan Casado,Jordi Fornaguera,Maria Isabel Galan.Pilot scalemineralization of organic acids by electro-fenton process plus sunlight exposure[J].Water Research,2006,40:2511-2516.。

化学、生化法处理酚醛废水工程实例

本文以某公司污水处理工程为背景,就以酚醛废水处理工程实例,研究如何利用化学法和生化法进行废水处理。

某公司生产酚醛树脂,其中含有酚和甲醛。

废水以污水为主,并兼有清水。

该公司的废水处理系统包括化学和生化法两部分。

首先,进行化学处理,根据水质调节方面的要求,将原料酚醛废水采用催化氧化技术中的氧化剂处理所产生的废水,以期达到降低水中有害物质的目的。

在化学氧化处理过程中,氧化剂与水中有机物发生化学反应,形成更简单的有机物,从而最终将有害物质的总量降低到较低的水平。

废水中的COD、BOD5等污染因子在处理过程中明显地分解降解,有效改善水质。

此外,还进行生物处理,把废水放入反应池,添加固定的微生物培养剂,并搭配好细菌和活性剂来活化废水中的有机物,通过微生物细胞中的酶把有机物分解成二氧化碳、水和非有毒有害物质,有效地降低水中有害物质的浓度,从而提高水质。

在经过以上化学和生化处理工程后,可有效降低废水中有害物质的浓度,达到符合排放标准的水质,安全地排入环境中,减少对环境的污染。

本文以某公司污水处理工程为背景,研究了通过化学法和生化法处理酚醛废水的具体方法和技术。

通过废水处理,可以降低水中污染物的浓度,达到排放标准,有利于减少对环境的破坏。

酚醛树脂废水处理酚醛树脂生产引发的环境问题主要是废水排放污染环境的问题,由于生产工艺、*作条件的不同,不同酚醛树脂产生废水的污染物浓度也不一样。

废水中的污染物主要是酚、醛等,其中的酚类浓度可达16~440g/l、醛类浓度达20~60g/l、醇类(原料夹带或作为稳定剂加入,不参加反应)达25~272g/l、COD达数十万mg/l,属难处理的有机化工废水。

含酚废水如果不经处理就任意排放,对人类、鱼类以及农作物都会带来严重危害。

酚能使人的神经、肝、肾受到损害,在加氯水体中酚含量即使在0.01mg/l以下,也会导致氯酚恶臭,造成水质有气味,从而影响饮用水源。

水体中含酚达0.1~0.2mg/l时,鱼肉会有酚味,浓度更高时会引起鱼类大量死亡。

用含酚废水(酚含量50~100mg/l)直接灌溉农田,会使农作物枯死和减产。

我国的许多江湖水体及地下水都受到含酚废水的污染,含酚废水已被列为重点治理对象。

因此,酚醛树脂废水治理非常有意义,否则将会给环境带来极大的危害。

针对如此高COD的采取先进行缩聚回收和后期生化法处理,一般经过缩聚出水COD可以降低到4000mg/l以下,然后再经过生化处理,最终COD能稳定在500mg/l。

下面我们介绍几种常见的酚醛树脂废水处理方法:(1)二次缩聚缩聚法是处理酚醛树脂废水最常用的方法,其原理是在催化剂的作用下,废水中的游离酚和游离醛缩聚成低分子树脂,经沉淀回收利用,该方法可以稳定地降低废水中的COD浓度,去除率较高。

一般情况下,第一次缩聚的COD去除率为75%,第二次缩聚的COD去除率为80%,经两次缩聚,废水COD浓度可从20~30万mg/l降至5000mg/l 以下。

同时,经缩聚处理,废水中游离酚的浓度得到大幅度降低,最低可以达到几十mg/l,然后经过一道化学处理将其中的大量游离醛去除,正常能将游离醛降低到1mg/l。

从而为后续的生化处理创造了有利条件。

(2)中和缩聚后的废水再加碱中和处理,一般在第二次缩聚时,即同时向废水中加碱中和处理,废水的COD去除率约为20%。

酚醛缩聚及吸附中和法处理含酚废水的研究摘要:用酚醛缩聚及吸附中和法处理树脂厂含酚废水,试验表明,在加入H2SO4量为废水量3%的条件下,利用酚醛缩聚法,对质量浓度为1700-2 100 mg/L的含酚废水进行处理,可回收酚醛树脂,使残余含酚量降至排放标准0.5 mg/L以下,再用活性炭吸附与工业生石灰进一步处理,废水中的甲醛可降至0.9 mg /L。

关键词:酚醛缩聚中和含酚废水目前,国内外处理树脂厂含酚废水的方法主要有:革取法、生化法、液膜法与活性炭吸附法等。

萃取法处理高浓度含酚废水,除酚率能达到95%以上,但需多次萃取及反萃取,工艺繁琐,不适宜工业推广;生化法只用于处理低浓度含酚废水,费用高;液膜法除酚效果虽好,但工艺复杂,操作技术高,不利于中小型企业的推广;活性炭吸附法能够有效的吸附有机物质,但解析困难,其再生所需设备庞大,成本较高。

我们从废水的治理与再利用出发,本着既经济高效又简便易行的原则,进行了多次实验,发现采用酚醛缩聚法及吸附中和相结合的方法处理含酚废水,既可回收酚醛树酯,使废水酚含量降至排放标准以下,又可使废水处理到再利用程度。

1 试验部分1.1 仪器主要仪器:721分光光度计。

1.2 试剂4-氨基安替比林;盐酸苯肼;甲醛。

1.3 测试方法4-氨基安替比林比色法测挥发酚含量[1];盐酸苯肼比色法测甲醛含量[2]。

1.4 实验步骤1.4.1取250 mL原废水样(保定某酚醛树脂厂废水,酚的质量浓度平均为1900 mg/L,甲醛的质量浓度平均为627 mg/L),置于500 mL三颈瓶中,加人定量HCHO及浓H2SO4,搅拌,加热回流数小时,水样逐渐由混浊变澄清时,停止加热,取出树脂称重,处理后的残液冷却,测其挥发酚含量。

1.4.2深度处理:称取20 g活性炭,装人直径为8 mm的交换柱中,滤料高度为250 mm,缩聚后的废水以 3 mL/min的流速流经活性炭柱。

取样,测其挥发酚和甲醛的含量。

含酚废水处理方法酚废水是一种常见的工业废水,含有高浓度的酚类化合物,具有毒性和难以降解的特性,对环境和人体健康造成严重危害。

因此,酚废水的处理是一个重要的问题。

本文将介绍几种常见的酚废水处理方法。

一、物理处理方法:1.活性炭吸附:活性炭具有很强的吸附能力,可以有效地去除酚废水中的酚类化合物。

将酚废水通过活性炭床进行吸附处理,可以大幅度降低酚的浓度。

2.膜分离技术:利用微滤、超滤、纳滤和反渗透等膜分离技术可以有效地去除酚废水中的酚类物质。

通过膜分离技术可以实现酚废水的净化和浓缩。

二、化学处理方法:1.氧化还原法:将酚废水与氧化剂反应,使酚类化合物氧化为无害物质。

常用的氧化剂有过氧化氢、臭氧等。

此方法可以有效地去除酚废水中的酚类物质。

2.锐酸处理法:将酚废水与锐酸反应,生成酚酸盐,再经过沉淀、过滤等步骤进行处理。

此方法适用于酚浓度较高的废水。

三、生物处理方法:1.生物降解法:利用生物菌群分解酚类化合物,将其转化为无害物质。

生物降解法可以分为好氧法和厌氧法两种。

好氧法需要提供足够的氧气,厌氧法则不需要氧气。

此方法是一种环保、经济的酚废水处理方法。

2.活性污泥法:通过好氧微生物在活性污泥中分解酚类化合物。

活性污泥法广泛应用于酚废水处理中。

四、其他方法:1.真空蒸馏法:利用酚的低沸点特性,将酚废水蒸发并收集酚蒸汽后进行冷凝和回收。

此方法适用于酚浓度较高的废水。

2.离子交换法:利用离子交换树脂去除酚废水中的酚类化合物。

此方法适用于酚浓度低的废水。

以上是几种常见的酚废水处理方法。

不同的方法适用于不同浓度和污染程度的酚废水。

在实际应用中,应根据具体情况选择合适的处理方法。

同时,还需要对处理后的废水进行二次处理,以确保废水达到排放标准。

废水处理过程中应注意安全措施,避免对环境和人体造成二次污染。

酚醛树脂污水处理工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!酚醛树脂污水处理工艺流程详解酚醛树脂,作为一种广泛应用于工业生产的高分子材料,其生产过程中产生的废水含有大量的有害物质,对环境造成严重影响。

简要分析酚醛树脂废水的处理方法

酚醛树脂生产废水含有高浓度的酚、醛和树脂等有机物,具有高有机物浓度、高毒性、低pH等特点。

处理含酚废水的工艺方法较多,广泛使用的有生化法、化学氧化法、萃取法、吸附法和气提法等,近年来出现较多的新方法,如催化氧化法、液膜分离法、协同络合萃取法、磁化絮凝氧化法等。

针对该废水的来源和特性采用“多维电催化-蓬松床微电解”法处理高浓度酚醛树脂废水,取得了显著的成效。

酚醛树脂废水、缩聚反应简介:

采用三段指标控制法、酚与醛摩尔比控制法、树脂与废水及时分离法和酸性催化剂使废水在酸性条件下进行缩聚反应,第一段指标:控制苯酚﹑甲醛摩尔比,使苯酚含量小于1000mg/l;第二段指标:苯酚﹑甲醛之间满足一定的关系式,第三段指标:COD为4000~8000mg/l。

当废水达到第三阶段的指标时,即可进行下一步骤的处理。

废水的苯酚和甲醛摩尔比的控制要求:第一阶段的反应,废水的苯酚﹑甲醛摩尔比0.98~1.05;在第二阶段的反应,废水的苯酚﹑甲醛摩尔比符合下述关系式:Y=0.32X+(800~1200),X为苯酚含量,Y为甲醛含量,单位为mg/l。

在废水的反应过程中,需要对废水的苯酚和甲醛进行检测,并及时地向废水中添加甲醛或酚,以满足上述要求。

树脂与废水及时分离法:反应过程中,及时地将反应形成的低分子量树脂从废水中分离出。

以避免形成的树脂分子量过大,形成不溶不熔的树脂,粘结在反应釜的器壁上。

此外,低分子量树脂从废水中分离出,有利于废水中少量的苯酚和甲醛进行深度反应,可以使废水中的苯酚含量和甲醛含量大幅度的降低。

在第一阶段的反应,每隔60~90分钟,将沉积在反应釜底部的树脂从釜中放出;在第二阶段的反应,每隔2~4小时,将树脂从反应釜中放出。

低分子量树脂控制在这种指标,便于树脂从反应釜内放出,大幅度降低树脂粘结在反应釜器壁的量,同时也便于将低分子量树脂加工成合格的热塑性固体树脂。

废水缩聚反应的控制条件:温度为95℃~100℃,pH值为1.0~1.5。

所采用的酸性催化剂为盐酸、硫酸、次氯酸、磷酸,不推荐有机酸类催化剂。

废水缩聚反应所用的反应釜为玻璃钢反应釜,玻璃钢反应釜,具有良好的耐酸性腐蚀性能。

采用蒸汽直接加热。

酚醛树脂废水、除醛和中和处理简介:

采用碱性催化剂调节缩聚反应后酸性废水的pH值,使其值为10~12,在85℃~95℃的温度和搅拌的条件下反应2~5小时,测定废水的醛含量,当废水的醛含量小于20mg/l时,停止反应,采用硫酸或盐酸回调pH值为6.5~7.5,将处理后的废水放入沉淀池,进行沉淀。

在沉淀处理后,废水的苯酚含量约为50mg/l,含醛量小于20mg/l,COD为3000~7000mg/l。

碱性催化剂为氢氧化钠﹑氢氧化钾﹑氢氧化钙﹑氧化钙。

除醛机理:经过缩聚反应后,废水的苯酚含量约为100mg/l﹑甲醛含量为1000~1500mg/l;在碱性条件下,甲醛聚合为聚糖,同时可适度降低废水中的苯酚含量。

酚醛树脂废水、生化处理简介:

废水的苯酚含量为50mg/l,甲醛含量小于20mg/l,COD为3000~7000mg/l。

此时,废水具有良好的可生化性。

酚醛树脂废水处理生化处理方法1:厌氧+好氧,我们采用采用厌氧移动床和接触氧化法。

优点:可以处理高COD值;缺点:温度低于15℃,需要加热。

当进水COD小于6000mg/l 时,可以使出水COD为200~500mg/l。

酚醛树脂废水处理生化处理方法2:接触氧化法或氧化沟。

当进水COD小于4000mg/l 时,可以使出水COD小于500mg/l。

由于成本因素,在缩聚反应中,我们采用了盐酸作为主体催化剂。

由于废水中含有一定的氯离子,废水尚不能达到一级排放要求。

废水COD值稳定地在200~500mg/L。

上述方法具有工艺简单、设备简单、运行可靠、运行费用低的特点,每吨酚醛树脂废水运行费用约为100元左右,并且使废水中的苯酚与甲醛得到充分地利用,有效地制备出合格或优质的酚醛树脂。

采用硫酸作为主体催化剂,控制废水中的氯离子含量,能够使废水的苯酚含量小于100mg/l,甲醛含量小于20mg/l,COD为8,000~10,000mg/L但硫酸用量较大,处理时间也偏长。

这种工艺的优点在于,再配合相应的措施达,采用厌氧+好氧的生化处理,能够使废水到一级排放要求。