提钒炼钢

- 格式:ppt

- 大小:146.00 KB

- 文档页数:16

攀钢提钒炼钢厂工艺装备及技术进步1 前言攀钢提钒炼钢厂是我国第一座自行设计、制造、建设大型转炉炼钢厂,1971年10月1日建成投产后,经过二期工程建设、三期工程建设和三期技术改造,技术装备水平不断提高,生产规模逐渐扩大,目前已成为我国西南地区最大、中国重要的钢钒生产基地。

攀钢提钒炼钢厂已投入生产使用的工艺装备包括5座120吨炼钢转炉、2座120吨提钒转炉、2部混合喷吹脱硫装置、1部复合喷吹脱硫装置、2台1350板坯连铸机、1台6机6流和1台4机4流大方坯连铸机,配套设置RH真空处理装置2台、LF电加热炉4台,已形成年产钒渣18万吨、连铸坯500万吨、炼钢600万吨的生产能力。

在工艺技术和产品开发方面,开发了独具特色的世界先进水平的低钒铁水转炉提钒工艺技术,其主要技术经济指标达世界先进水平;炼钢转炉炉龄突破10000炉大关,创世界半钢炼钢条件下转炉炉龄之最;国内首家在大方坯连铸上开发应用了凝固末端动态轻压下技术。

转炉冶炼品种多达200多个,是国内首家生产350km/h高速重轨钢的企业,同时也是国内仅有的几家具备批量性生产IF 钢、纯净钢的大型炼钢厂之一。

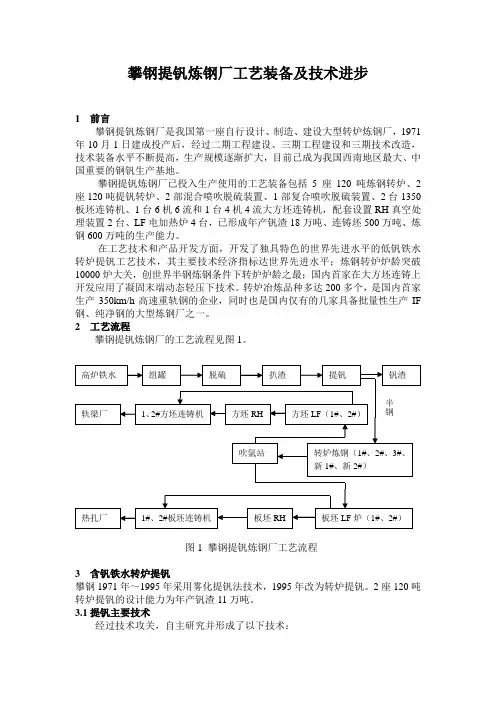

2 工艺流程攀钢提钒炼钢厂的工艺流程见图1。

图1 攀钢提钒炼钢厂工艺流程3 含钒铁水转炉提钒攀钢1971年~1995年采用雾化提钒法技术,1995年改为转炉提钒。

2座120吨转炉提钒的设计能力为年产钒渣11万吨。

3.1提钒主要技术经过技术攻关,自主研究并形成了以下技术:(1)渣态调整工艺技术。

(2)多炉出钒渣工艺技术和挡渣出半钢技术。

(3)铁矿石和冷固球团作冷却剂的有效冷却工艺。

(4)339专用提钒氧枪提钒供氧工艺。

(5)提高提钒转炉炉龄技术。

(6)深吹半钢开炉工艺。

(7)复吹提钒技术。

3.2转炉提钒主要技术指标攀钢转炉提钒的技术经济指标已达到了世界先进水平,见表1。

通过铁水提钒工艺的研究和改进,攀钢钒渣产量大幅度提高,实现了钒资源的综合回收和利用,2006年的钒渣产量达到18.2万吨,见图2。

钒在炼钢中的作用全文共四篇示例,供读者参考第一篇示例:钒是一种重要的合金元素,它在炼钢中发挥着非常重要的作用。

钒的加入可以提高钢的强度、硬度和耐磨性,同时还可以改善钢的热加工性能和耐腐蚀性能。

在现代炼钢工艺中,钒的应用已经变得非常普遍。

钒可以提高钢的强度和硬度。

当钒被加入到钢中时,它会与钢中的碳元素相结合,形成碳化钒。

这些碳化钒的颗粒可以有效地阻止晶粒的滑移和扩散,从而提高了钢的晶格强度和硬度。

这意味着钢经过钒的加入之后,会变得更加坚固和耐磨,适用于一些需要承受高压力和高摩擦的工况。

钒还可以改善钢的热加工性能。

在钢进行热处理的过程中,钢材需要具有一定的塑性和韧性,以便于切削、锻造和成形。

钒可以在钢的晶界和晶内形成强固的碳化物,从而使晶粒间的结合更加牢固,阻止了晶粒的滑动,提高了钢的塑性和韧性。

这样一来,钢在热加工过程中会更加容易操作,可以生产出更加精确和复杂的零部件。

钒还可以提高钢的耐腐蚀性能。

在一些腐蚀性环境下,金属材料容易受到腐蚀和磨损,从而缩短使用寿命。

通过在钢中加入适量的钒,可以形成一层坚固的氧化膜,有效地阻止了氧、水和其他化学物质对钢的侵蚀。

这样一来,钢的表面会更加光滑和坚固,延长了钢材的使用寿命。

第二篇示例:钒是一种重要的合金元素,广泛应用于炼钢工业中。

它的主要作用是通过调整钢的组织结构和性能,提高钢的强度、耐磨性、耐腐蚀性和疲劳强度。

在钢铁冶炼中,添加适量的钒可以显著改善钢的力学性能和耐磨性,使得钢材更加坚固耐用。

钒可以提高钢的硬度和强度。

在炼钢过程中,加入适量的钒可以有效地改善钢的晶粒细化,从而提高钢的硬度和强度。

钒的加入可以促使钢中的碳元素向晶界扩散,形成碳化钒颗粒,从而增加钢的硬度和坚固性。

钒还可以提高钢的抗拉强度和抗疲劳性能,使得钢材更加耐用和可靠。

钒可以改善钢的耐磨性。

钢是一种常用的结构材料,广泛应用于建筑、制造和交通等行业。

由于钢的硬度相对较低,容易受到磨损和腐蚀的影响。

含钒铁矿石提钒途径选择钒是钢中的重要合金元素, 它可提高钢的韧性, 细化结晶粒度, 改善耐磨性能及热硬度, 因而广泛用于多种合金钢中。

我国钒资源十分丰富, 含钒铁矿以攀枝花和西昌地区蕴藏最多, 另外, 还有马鞍山和承德。

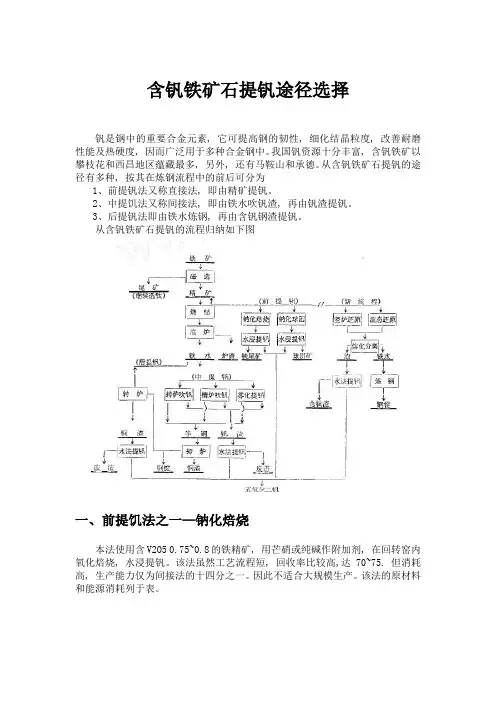

从含钒铁矿石提钒的途径有多种, 按其在炼钢流程中的前后可分为1、前提钒法又称直接法, 即由精矿提钒。

2、中提饥法又称间接法, 即由铁水吹钒渣, 再由钒渣提钒。

3、后提钒法即由铁水炼钢, 再由含钒钢渣提钒。

从含钒铁矿石提钒的流程归纳如下图一、前提饥法之一—钠化焙烧本法使用含V2O5 0.75~0.8的铁精矿, 用芒硝或纯碱作附加剂, 在回转窑内氧化焙烧, 水浸提钒。

该法虽然工艺流程短, 回收率比较高,达70~75. 但消耗高, 生产能力仅为间接法的十四分之一。

因此不适合大规模生产。

该法的原材料和能源消耗列于表。

所产铁尾矿可供炼铁用, 但不大受欢迎。

本法优点是钒回收率较钠化焙烧法更高。

厂小产量大, 劳动生产率高, 单耗低, 产品纯度高。

在有条件的地方可以推广采用。

二、前提饥法之二—钠化球团本法是用细磨的纯净铁矿粉, 加芒硝或纯碱造球, 在竖窑中氧化焙烧, 水浸提钒。

浸出采用固定床逆流浸洗, 设备简单。

国内有承德钢铁厂已进行半工业试验, 国外有芬兰奥、木两厂工业生产, 达到的指标列于表2:本法优点是钒回收率较钠化焙烧法更高。

规模小产量大, 劳动生产率高, 单耗低, 产品纯度高。

三、中提饥法—钒渣法本法是将含钒铁矿在高炉中炼得的含钒铁水用铁矿粉或空气氧化, 得到含。

一的钒渣, 再用焙烧水浸法提钒。

采用此工艺的有南非的摇包法和通用的转炉双联法, 以及马鞍山的槽炉法, 攀钢的雾化炉法。

本法优点是, 在用铁水炼钢之前将钒富集于钒渣中, 可使以后的水法提钒效率提高。

缺点是, 增加了中间环节, 系统回收率较低。

另外, 如果吹饥安排得不好, 会对炼钢有影响, 同时增加了吹钒渣的设备投资和使操作复杂化。

电炉冶炼钒钛直接还原铁提钒炼钢工艺试验在现代冶金工业中,通过电炉冶炼钒钛直接还原铁提钒炼钢工艺试验是一项备受关注的技术。

这一工艺的迅猛发展得益于对金属矿石资源的深入开发和利用,同时也为提高工业生产效率和减少对传统资源的依赖提供了新的可能性。

本文将从不同角度对这一工艺进行全面评估,并探讨其深度和广度。

让我们来看一下电炉冶炼钒钛直接还原铁提钒炼钢工艺试验的基本原理。

在这一工艺中,通过高温电弧将含钒钛矿石进行还原熔炼,得到高纯度的铁和钒钛合金。

这一工艺的优势在于可以直接利用矿石资源,减少了传统冶炼工艺中的预处理环节,提高了冶炼效率和降低了成本。

通过合理控制还原条件和合金配比,可以得到满足不同工业需求的高品质合金产品。

在实际应用中,电炉冶炼钒钛直接还原铁提钒炼钢工艺试验也面临诸多挑战和问题。

首先是能源消耗和环境污染的问题。

高温电弧冶炼需要大量电能,而且在炼钢过程中会产生大量烟尘和废渣,对环境造成严重影响。

其次是技术参数的控制和优化问题。

电弧冶炼过程中需要严格控制温度、氧化还原条件和合金成分,以确保产品合金品质达标。

这些都需要在工艺试验中进行深入研究和实践,以不断优化和改进工艺的稳定性和可靠性。

电炉冶炼钒钛直接还原铁提钒炼钢工艺试验是一项技术前景广阔的冶金工艺。

通过对其深度和广度的评估,我们可以发现其在资源利用、生产效率和产品品质方面的巨大潜力。

然而,也需要重视其在能源消耗、环境污染和工艺优化方面所面临的问题和挑战。

只有通过不断的实验和改进,才能真正实现这一工艺的可持续发展和商业化应用。

个人观点上,我认为电炉冶炼钒钛直接还原铁提钒炼钢工艺试验是一项有着巨大应用前景和发展空间的技术。

通过不断的研究和实践,可以不仅提高钒钛资源的利用率,减少对传统铁矿石资源的依赖,同时也为提高钒钛合金产品品质和降低生产成本提供了可能。

然而,需要克服的技术和环境问题也不可忽视,需要工程技术人员和环保专家共同努力,以实现这一工艺的商业化应用和可持续发展。

钢铁冶炼中的钒铁合金冶炼技术钢铁冶炼是现代工业中不可缺少的一部分,在这个过程中,钢液的制备是最重要的环节之一。

而钒铁合金的冶炼技术在钢铁冶炼中扮演了重要的角色,本文将围绕钒铁合金冶炼技术进行阐述。

一、什么是钒铁合金钒铁合金一般分为两种:钒铁和铁钒合金。

钒铁是指含有较高钒含量的铁合金,通常其钒含量在30%以上;而铁钒合金则指含有较高钒含量的钢铁,其钒含量在0.1%到5%之间。

钒铁合金的主要成分为钒和铁。

钒在钢铁工业中作为合金元素使用,能够提高钢铁的强度、硬度、塑性、耐热性等机械性能,而且能够提高钢铁的耐腐蚀性。

此外,钒还能够使钢铁的晶粒细化,提高钢铁的韧性和强度。

二、钒铁合金冶炼技术1.氧化还原法将精炼生铁放入高温电炉中,加入适量石灰石和焦炭,利用高温下的还原反应将钒从生铁中还原出来,得到钒铁合金。

氧化还原法是目前钒铁合金冶炼技术中应用最广泛的一种方法,该法具有反应旋转速度快、工艺简单、生产成本低等优点。

2.硅铝还原法硅铝还原法是将低钒铁和铝硅合金或硅铁合金混合后置于电炉中加热熔化,然后用氧化亚铝和氯化钠作为还原剂还原钒。

该法的优点是能够进行分级还原,不仅得到高钒铁,还能得到中钒铁和低钒铁等多种品位的钒铁合金。

3.焙烧法将含有钒和铁的物料在高温下进行焙烧,将钒和铁分别还原出来,再通过熔炼得到钒铁合金。

该法具有工艺简单、操作方便、灰尘少等优点。

4.炼钢法在炼钢过程中,可以通过向钢液中添加适量的钒铁合金来提高钢的硬度和强度。

该方法对于生产规模较小的企业来说,成本较低,操作较简单,但是相对来说钒铁的加入量较少。

三、钒铁合金对钢的影响钒铁合金对钢的影响主要体现在如下几个方面:1.提高了钢的强度、硬度、韧性等机械性能。

2.提高了钢的硬化性能,使钢的经久性得到了保证。

3.钒铁合金有效地抑制了脱碳和脱氮反应,促进了钢的微细晶结构形成。

4.钒铁合金的加入可以促进硫元素的析出,有效地降低钢中的硫含量,提高钢的热加工性能和塑性。

转炉提钒要求及注意事项:1)含钒铁水条件中碳含量要求3.8~4.2%,钒含量要求70.25%,Si+Ti<0.6%。

2)提钒供氧时间5分钟控制,供氧压力要求(0.7~0.8)Mpa,吨铁供氧量(18~20)Nm3/吨。

3)吹炼终点要求半刚温度1370~1400℃,半刚碳含量≥3.0%。

4)钒渣一般3炉出一次钒渣。

5)出钢时随钢流加入碳化硅50~70kg/包。

6)当倒渣炉次Si+Ti<0.4%时,铁块加入1~2t,氧化铁皮球加入0~1.5t。

7)非倒渣炉次Si+Ti0.4~0.6%时,可以不加铁块,加入氧化铁皮球2~3.5t。

8)当2~3炉倒一次钒渣时有以下优点:1.可以使钒尖晶石进一步长的,提高钒的回收率。

2.有利于铁在渣中沉淀,降低渣中含铁量。

3.提高生产节奏。

9)转炉提钒基本原理及内容:使钒氧化成氧化物进入渣中为了达到“脱钒保碳”的目地,加入各种冷却剂以控制熔池温度低于碳-钒转化温度,得到合乎要求的钒渣和满足下一道工序炼钢的半刚水。

10)建议提矾冶炼时氧压在0.75。

流量稳定在14000-15000之间。

11)提矾冶炼时渣料杜绝加入碱性冷料,可加入含矾铁块,烧结矿,竖炉球。

铁皮球。

12)提矾冶炼可根据铁水硅数配加少量含矾生铁块。

13)提矾时倒炉温度不可大于1540℃。

操作时在吹炼5分钟时间内要时刻注意温度上升,倒炉温度控制在1380-1420℃时矾渣样最好。

14)承德建龙提矾生产时,另一转炉不生产,提矾后出半钢直接兑入另一转炉,生产方坯。

15)半钢冶炼时,氧压保持在0。

7。

但流量要控制在10000左右。

16)半钢冶炼加料数量:要根据铁水硅数,含矾数量来确定。

17)提矾生产时,由于铁皮球加的多,终点渣太泡,倒炉时不好倒,测温度测不出来。

18)倒炉前严禁要氧气吹扫炉口。

严禁用氧气,氮气打渣子。

不允许调料压渣。

19)炉后放钢时,烟大,要控制下渣量,钢水要出净。

20)温度低可以点吹,温度高不能调料降温。

含钒铁矿石提钒途径选择钒是钢中的重要合金元素, 它可提高钢的韧性, 细化结晶粒度, 改善耐磨性能及热硬度, 因而广泛用于多种合金钢中。

我国钒资源十分丰富, 含钒铁矿以攀枝花和西昌地区蕴藏最多, 另外, 还有马鞍山和承德。

从含钒铁矿石提钒的途径有多种, 按其在炼钢流程中的前后可分为1、前提钒法又称直接法, 即由精矿提钒。

2、中提饥法又称间接法, 即由铁水吹钒渣, 再由钒渣提钒。

3、后提钒法即由铁水炼钢, 再由含钒钢渣提钒。

从含钒铁矿石提钒的流程归纳如下图一、前提饥法之一—钠化焙烧在回转窑内, 的铁精矿, 用芒硝或纯碱作附加剂本法使用含V2O5 0.75~0.8但消耗70~75. 回收率比较高, ,达水浸提钒。

该法虽然工艺流程短氧化焙烧,该法的原材料因此不适合大规模生产。

, 高生产能力仅为间接法的十四分之一。

和能源消耗列于表。

.但不大受欢迎。

所产铁尾矿可供炼铁用,单耗, , 劳动生产率高本法优点是钒回收率较钠化焙烧法更高。

厂小产量大产品纯度高。

在有条件的地方可以推广采用。

低,钠化球团二、前提饥法之二—, 在竖窑中氧化焙烧加芒硝或纯碱造球本法是用细磨的纯净铁矿粉, ,国内有承德钢铁厂已进行半工设备简单。

浸出采用固定床逆流浸洗, 水浸提钒。

:, 国外有芬兰奥、木两厂工业生产达到的指标列于表2, 业试验单, 劳动生产率高, 规模小产量大本法优点是钒回收率较钠化焙烧法更高。

.耗低, 产品纯度高。

三、中提饥法—钒渣法本法是将含钒铁矿在高炉中炼得的含钒铁水用铁矿粉或空气氧化, 得到含。

一的钒渣, 再用焙烧水浸法提钒。

采用此工艺的有南非的摇包法和通用的转炉双联法, 以及马鞍山的槽炉法, 攀钢的雾化炉法。

本法优点是, 在用铁水炼钢之前将钒富集于钒渣中, 可使以后的水法提钒效率提高。

缺点是, 增加了中间环节,系统回收率较低。

另外, 如果吹饥安排得不好, 会对炼钢有影响, 同时增加了吹钒渣的设备投资和使操作复杂化。

但这两个间题要全面衡量增加吹钒设备投资, 可以减少水法提钒设备投资和生产消耗增加吹钒操作, 可以提高水法提钒效率和产量。

提钒与转炼钢工艺概述提钒与转炼钢工艺是一种用于加工和精炼钢材的工艺流程。

通过提钒工艺,钢材的含碳量得以提高,从而提高钢材的硬度和强度。

而转炼钢工艺则用于进一步减少钢材中的杂质,并调整钢材的成分和结构,以满足具体的要求。

本文将介绍提钒和转炼钢的基本概念和原理,以及相关的工艺流程和操作。

提钒工艺提钒原理提钒是指通过向钢材中添加合适的元素,使钢材中的碳含量提高,从而提高钢材的硬度和强度。

提钒过程中会有一个合适的温度范围,同时需要在氧化气氛中进行。

常用的提钒元素包括铬、钛、钒等。

提钒工艺流程提钒工艺的基本流程如下:1.准备工作:选择合适的钢材和提钒元素,准备好所需的设备和工具。

2.加热:将钢材加热至合适的温度范围,通常在800℃到1000℃之间。

加热时需要控制好加热速度和温度均匀性。

3.添加提钒元素:在加热过程中,将提钒元素逐渐添加到钢材中。

添加提钒元素的方式有多种,可以是粉末、块状或液体等。

4.搅拌和保温:在添加完提钒元素后,需要搅拌钢材以保证提钒元素均匀分布,并保持一定的保温时间,使提钒元素与钢材充分反应。

5.冷却:将经过提钒处理的钢材冷却至室温。

转炼钢工艺转炼钢原理转炼钢是指通过炼钢过程中的一系列操作,来进一步减少钢材中的杂质,并调整钢材的成分和结构。

转炼钢工艺可以改善钢材的力学性能和物理性能,提高钢材的质量和使用价值。

转炼钢工艺流程转炼钢工艺的基本流程如下:1.准备工作:选择合适的钢材和转炼剂,准备好所需的设备和工具。

2.预处理:将钢材进行预处理,去除表面的铁锈和杂质等。

3.熔融:将钢材加热至熔点以上,使其成为液体状态。

在熔融过程中,可以添加一定比例的转炼剂,如石灰石、脱硫剂等。

4.搅拌和保温:在熔融过程中,需要搅拌钢液以均匀混合转炼剂,并保持一定的保温时间,使转炼剂与钢液充分反应。

5.去除杂质:通过逐渐加大的磁场或引入气体等方式,将钢液中的杂质和气泡等逐渐移除。

6.过滤和冷却:在去除杂质后,通过过滤等方式进一步净化钢液,并将其冷却至室温。

钒在炼钢中的作用

钒在炼钢中具有多种作用。

以下是钒在炼钢过程中的几个主要作用:

1. 脱氧剂:钒可以在炼钢中起到脱氧的作用。

当钒加入到熔池中时,它与氧气反应生成钒化物,从而减少了炼钢过程中的氧气含量。

这有助于提高钢的质量和均匀性,并减少钢中的气孔和夹杂物。

2. 强化剂:钒可以提高钢的强度和硬度。

在适当的合金配方中加入适量的钒元素,可以形成钒化物的弥散强化相,从而增加钢的强度和耐磨性。

3. 细化晶粒:钒可以促进晶粒细化。

在炼钢过程中,钒可以与碳和氮元素结合形成钒氮化物和碳化物,这些化合物可以作为晶核,引导晶粒的细化,提高钢的韧性和冲击强度。

4. 改善耐蚀性:钒可以改善钢的耐蚀性能。

通过在钢中添加适量的钒元素,可以形成耐蚀性良好的钒氧化物膜,提高钢材在恶劣环境下的耐蚀性,延长使用寿命。

钒的使用量和作用效果会根据具体的钢种和工艺要求而有所变化。

因此,在炼钢过程中准确控制钒的含量和添加方式非常重要。

高铬铁水提钒冶炼操作时,需要注意以下事项:

- 铁水条件:中碳含量要求在3.8~4.2%,钒含量要求在70.25%,Si+Ti<0.6%。

- 供氧时间和压力:供氧时间5分钟,供氧压力需控制在(0.7~0.8)Mpa,吨铁供氧量为(18~20)Nm3/吨。

- 吹炼终点:半刚温度应在1370~1400℃,半刚碳含量应≥3.0%。

- 钒渣排放:一般3炉出一次钒渣。

- 出钢时添加物:随钢流加入碳化硅50~70kg/包。

- 炉渣成分调整:当倒渣炉次Si+Ti<0.4%时,铁块加入1~2t,氧化铁皮球加入0~1.5t。

当非倒渣炉次Si+Ti在0.4~0.6%时,可以不加铁块,加入氧化铁皮球2~3.5t。

- 提钒原理:使钒氧化成氧化物进入渣中,为了达到“脱钒保碳”的目的,加入各种冷却剂以控制熔池温度低于碳-钒转化温度,得到合乎要求的钒渣和满足下一道工序炼钢的半刚水。

在实际操作中,需要根据实际情况进行适当调整,以确保冶炼过程安全、高效。