提钒的原理和工艺设计

- 格式:doc

- 大小:172.00 KB

- 文档页数:19

提钒的工艺原理及应用视频一、工艺原理1. 提钒的定义提钒是一种金属加工工艺,通过在金属表面施加高压力,使金属发生塑性变形,从而改善材料的性能和加工工艺。

2. 提钒的原理提钒的原理是利用外力 (机械、液压等) 施加在金属表面上,使其产生压力。

这种压力可以改变金属的结构,优化材料的力学性能,例如提高硬度、强度和耐磨性。

3. 提钒的过程提钒的过程可以分为以下几个步骤:•金属表面处理:确保金属表面清洁,并去除表面的氧化物和污染物。

•设定提钒参数:根据不同金属的硬度和形状,设定合适的提钒参数,例如压力和提钒速度。

•施加外力:通过机械、液压等方式,施加高压力在金属表面,使其发生塑性变形。

•冷却和固化:在提钒过程中,通过冷却和固化,使金属恢复到所需的形状和力学性能。

•检测和评估:对提钒后的金属进行检测和评估,确保产品达到质量要求。

二、提钒的应用视频1. 提钒在汽车制造中的应用•提钒可以用于汽车车身板材的加工,增强板材的强度和耐压性能,提高汽车的安全性能。

•提钒还可以应用于汽车发动机的零部件制造,例如气缸盖和曲轴等,提高零部件的耐磨性和耐压力。

2. 提钒在航空航天领域的应用•在航空航天领域,提钒可以应用于飞机和航天器的结构件制造,提高结构件的强度和耐腐蚀性能,提升整个飞行器的性能。

•提钒还可以应用于航天器的发动机制造,增强发动机零部件的耐高温和耐压力能力。

3. 提钒在工程机械制造中的应用•工程机械制造中,提钒可以用于制造挖掘机、推土机等大型机械零部件,提高零部件的强度和耐磨性能,提升机械的工作效率和使用寿命。

•提钒还可以应用于工程机械的钻杆、钻头等零部件制造,提高钻杆的强度和耐磨性,提升钻探效果。

三、总结提钒作为一种金属加工工艺,在汽车制造、航空航天和工程机械制造等领域有着广泛的应用。

通过施加高压力,金属表面发生塑性变形,可以改善材料的性能和加工工艺。

在提钒过程中,需要注意金属表面处理、提钒参数设定、冷却和固化等关键步骤,以确保产品达到质量要求。

一、实验目的本实验旨在通过石煤提钒实验,了解石煤提钒的基本原理、工艺流程以及影响因素,掌握石煤提钒实验的操作方法,并分析实验结果,为石煤提钒生产提供理论依据。

二、实验原理石煤提钒实验主要采用酸浸法,通过将石煤中的钒元素溶解于酸溶液中,然后对溶液进行净化、沉钒等操作,最终得到钒产品。

实验原理如下:1. 酸浸法:将石煤与一定浓度的酸溶液混合,在一定温度、压力下进行反应,使石煤中的钒元素溶解于酸溶液中。

2. 净化:通过过滤、吸附等手段,去除溶液中的杂质,提高钒溶液的纯度。

3. 沉钒:在钒溶液中加入适当的沉淀剂,使钒离子生成沉淀,然后通过过滤、洗涤等操作得到钒产品。

三、实验材料与设备1. 实验材料:石煤、硫酸、氢氧化钠、氯化铵、活性炭等。

2. 实验设备:烧杯、玻璃棒、漏斗、滤纸、加热器、搅拌器、电子天平等。

四、实验步骤1. 称取一定量的石煤,用硫酸溶解,制成石煤溶液。

2. 将石煤溶液加热至一定温度,保持一段时间,使钒元素充分溶解。

3. 加入氢氧化钠溶液,调节溶液pH值,使钒离子生成沉淀。

4. 将沉淀过滤、洗涤,得到钒产品。

5. 对实验数据进行记录和分析。

五、实验结果与分析1. 酸浸效果:通过对比不同酸浓度、反应时间等因素对酸浸效果的影响,确定最佳酸浸条件。

2. 净化效果:通过对比不同净化方法、净化时间等因素对净化效果的影响,确定最佳净化条件。

3. 沉钒效果:通过对比不同沉淀剂、沉淀时间等因素对沉钒效果的影响,确定最佳沉钒条件。

4. 钒产品纯度:对得到的钒产品进行化学分析,确定其纯度。

六、实验结论通过本实验,掌握了石煤提钒的基本原理、工艺流程以及影响因素,为石煤提钒生产提供了理论依据。

实验结果表明,在最佳条件下,石煤提钒的酸浸效果、净化效果和沉钒效果均较好,钒产品纯度较高。

七、实验注意事项1. 实验过程中应注意安全,严格遵守实验操作规程。

2. 实验过程中要控制好实验条件,确保实验结果的准确性。

3. 实验结束后,对实验设备进行清洗、保养,以备下次实验使用。

铁矿石提取钒的原理

铁矿石提取钒的原理主要包括以下几个步骤:选矿、矿浆造粒、焙烧还原、浸出和分离。

1. 选矿:首先需要对铁矿石中的不同矿石类型进行选矿,选择富含钒的矿石。

常见的富钒铁矿石主要有伊利石、斜方铁矿和镁铁矿等。

通过矿石的物理和化学性质,以及矿石的矿物成分进行分析和鉴定,确定矿石的品位和适用性。

2. 矿浆造粒:选取的铁矿石经过粉碎和分类处理后,得到一定粒度的矿浆。

矿浆通常会经过搅拌和调整浓度等工艺控制,以便在后续的工艺步骤中顺利进行。

3. 焙烧还原:将矿浆经过干燥处理,然后进行焙烧还原工艺。

焙烧还原利用高温氧化反应将铁矿石中的钒氧化物转化为钒酸钠,同时还原出水合钒酸钠。

这一步骤的目的是将矿石中的钒转化为溶解性的钒化物。

4. 浸出:通过将焙烧还原后的矿石与酸溶液进行浸入反应,使其中的钒化物溶解在酸溶液中。

常见的浸出剂有硫酸和氯化物等。

在浸出过程中,还可能需要控制温度、浓度和压力等工艺参数,以提高钒的浸出率。

5. 分离:将钒溶液与其他杂质进行分离。

分离过程中,可以通过一系列的分离技术,如萃取、离子交换、溶液蒸馏和晶体分离等,将杂质与钒溶液分离。

通过调整分离工艺参数,可获得纯度较高的钒产品。

总的来说,铁矿石提取钒的原理是通过选矿、矿浆造粒、焙烧还原、浸出和分离等一系列工艺步骤,通过合适的化学反应和物理分离,将铁矿石中的钒转化为溶解性的钒化物,并分离出钒溶液中的杂质,最终得到纯度较高的钒产品。

钒如何提炼的原理钒的提炼是指将钒化合物从矿石中分离出来,使其成为纯净的钒金属。

钒的提炼过程主要包括矿石选矿、钒化合物的还原与提纯等步骤。

下面我将详细介绍钒的提炼原理。

首先,矿石选矿是钒提炼的第一步。

矿石选矿是通过重力分离和浮选等方法将含有钒的矿石从其他无价值的岩石中分离出来。

常见的含钒矿石主要有钒钛磁铁矿、伊利石矿以及含钒钒酸钙矿等。

通过矿石选矿,可以提高钒的含量和浓度,为后续的提炼工艺提供了较好的原料。

钒的提炼主要是通过还原钒化合物来获得纯净的钒金属。

常见的还原剂有焦炭、石灰石以及钠等。

其中,焦炭是最常用的还原剂。

原理是利用焦炭在高温下与钒矿石中的氧化钒反应,生成CO和CO2气体,使钒氧化物从固态转变为气体形式,从而实现钒的分离。

接下来,是对钒气体的处理与提纯。

一种常用的方法是采用冷却浓缩法。

这是通过将钒气体冷却至足够低的温度,使其凝结成液体。

此时,液态的钒气体可以与液体中的杂质分离,达到提纯的效果。

进一步的提纯可以通过电解法或浸出法来实现,以去除残留的杂质,使钒金属达到较高的纯度要求。

另外,值得注意的是,钒的提炼还会受到矿石性质的影响。

比如,钒钛磁铁矿中的钒主要以三氧化二钒(V2O3)的形式存在,而伊利石矿则主要以五氧化二钒(V2O5)的形式存在。

因此,不同的矿石需要采用不同的提炼方法和工艺,以获得最佳的提炼效果。

总结起来,钒的提炼原理是通过矿石选矿、还原和提纯等步骤,将钒化合物从矿石中分离出来,获得纯净的钒金属。

矿石选矿能够提高钒的含量和浓度,还原过程通过还原剂将钒氧化物转变为气体形式分离钒元素,提纯过程通过冷却浓缩、电解或浸出等方法去除杂质,使钒金属达到较高的纯度要求。

不同的矿石需要采用不同的提炼方法和工艺,以获得最佳的提炼效果。

这些步骤和方法的应用和改进,使得钒的提炼过程更加高效和经济。

第五章钒材料制备原理及主要工艺5.1 钒渣5.1.1 钒渣的生产原理世界上钒铁磁铁矿冶炼,主要是用回转窑-电炉或用高炉,冶炼出含钒铁水。

含钒铁水提钒的主要任务有三:一是把含钒铁水吹炼成高含碳量的满足下一步炼钢的要求的半钢;二是最大限度地把铁水中的钒氧化进入钒渣;三是通过提钒得到适合于下一步提取V 2O 5要求的钒渣。

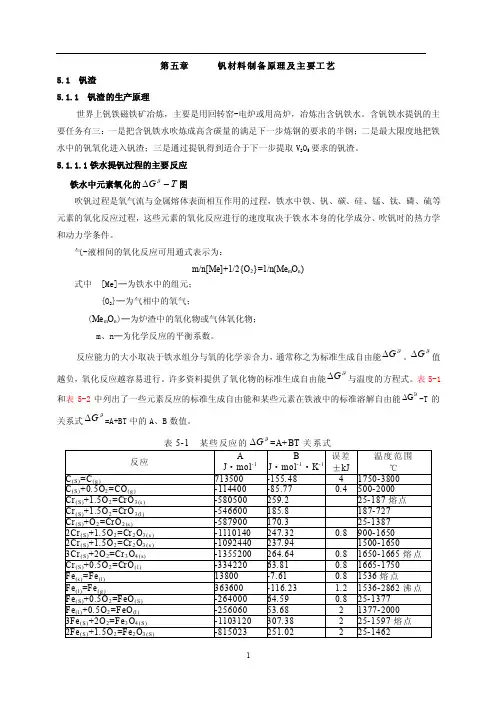

5.1.1.1铁水提钒过程的主要反应 铁水中元素氧化的T G -∆ϑ图吹钒过程是氧气流与金属熔体表面相互作用的过程,铁水中铁、钒、碳、硅、锰、钛、磷、硫等元素的氧化反应过程,这些元素的氧化反应进行的速度取决于铁水本身的化学成分、吹钒时的热力学和动力学条件。

气-液相间的氧化反应可用通式表示为:m/n[Me]+1/2{O 2}=1/n(Me m O n )式中 [Me]─为铁水中的组元; {O 2}─为气相中的氧气;(Me m O n )─为炉渣中的氧化物或气体氧化物; m 、n ─为化学反应的平衡系数。

反应能力的大小取决于铁水组分与氧的化学亲合力,通常称之为标准生成自由能ϑG ∆。

ϑG ∆值越负,氧化反应越容易进行。

许多资料提供了氧化物的标准生成自由能ϑG ∆与温度的方程式。

表5-1和表5-2中列出了一些元素反应的标准生成自由能和某些元素在铁液中的标准溶解自由能ϑ∆G -T 的关系式ϑG ∆=A+BT 中的A 、B 数值。

表5-1 某些反应的ϑG ∆=A+BT 关系式表5-2 某些元素在铁液中的标准溶解自由能(ϑG ∆=A+BT)注:以1%溶液为标准态,γ°I 为活度系数。

图5-1示出了铁水中各元素与氧生成氧化物的标准生成自由能ϑG ∆与温度T 的关系曲线。

图5-1 铁水中元素氧化的ϑG ∆-T图由图5-1可见,在铁水中各元素原始活度相等和不存在动力学困难的情况下,各元素氧化的情况。

钛的氧化优先,硅和钒的氧化较慢。

同时,从图中还可以求出标准状态下铁水中某元素与碳的氧化顺序交换的温度──选择性氧化的转化温度T 转 (P CO =0.1MPa 下被固体碳还原的初始温度)。

提钒的工艺原理与应用论文1. 引言提钒是一种常用于金属加工和制造过程中的工艺,它通过提高金属的硬度和抗腐蚀性能,增强金属的材料特性。

本文将介绍提钒的工艺原理以及其在不同领域的应用。

2. 提钒的工艺原理提钒是通过向金属中添加钒元素,改变其晶格结构和化学性质,从而提高金属的机械强度和耐腐蚀能力的工艺。

2.1 钒元素的作用机制•钒元素具有良好的固溶性,可以与金属形成均匀的溶固体。

•钒元素的加入可以改变金属的晶格结构,增强其晶体的定向性。

•钒元素可抑制金属的晶粒长大,提高织构度,从而提高金属的强度和硬度。

•钒元素的化学性质可以增强金属的抗腐蚀性能,延长金属的寿命。

2.2 提钒工艺流程提钒的工艺流程主要包括以下几个步骤:1.材料准备:选取合适的金属材料,清洗、干燥等预处理。

2.钒元素加入:通过合适的方法将钒元素加入到金属中,可以采用溶解、浸渍等方式。

3.混合均匀:将金属和钒元素进行混合,保证钒元素均匀地分布在金属中。

4.加热处理:将混合后的材料进行加热处理,一般采用高温热处理来实现钒元素的固溶和晶格结构调整。

5.冷却处理:经过加热处理后,将材料迅速冷却,使其保持所需的特性。

3. 提钒的应用提钒工艺广泛应用于各个领域,下面将介绍几个典型的应用案例。

3.1 金属加工领域•制造业:提钒工艺可应用于制造业中的各种金属制品,如机械零部件、工具等,以提高其硬度和耐磨性。

•航空航天:提钒工艺可应用于航空航天领域中的航空发动机、飞机结构件等,以提高其强度和耐腐蚀性能。

3.2 电子领域•电子元器件:提钒工艺可应用于电子元器件的制造过程中,以提高其导电性和耐腐蚀性。

•电子设备:提钒工艺可应用于电子设备的金属外壳制造中,以提高其抗刮擦性和耐腐蚀性。

3.3 化工领域•化工设备:提钒工艺可应用于化工设备的制造中,以提高其耐压性和耐腐蚀性。

•石油炼制:提钒工艺可应用于石油炼制过程中的金属反应器、储罐等设备制造,以提高其耐腐蚀性。

4. 结论提钒工艺通过添加钒元素,改变金属的晶格结构和化学性质,从而提高金属的机械强度和耐腐蚀能力。

提钒与转炼钢工艺概述提钒与转炼钢工艺是一种用于加工和精炼钢材的工艺流程。

通过提钒工艺,钢材的含碳量得以提高,从而提高钢材的硬度和强度。

而转炼钢工艺则用于进一步减少钢材中的杂质,并调整钢材的成分和结构,以满足具体的要求。

本文将介绍提钒和转炼钢的基本概念和原理,以及相关的工艺流程和操作。

提钒工艺提钒原理提钒是指通过向钢材中添加合适的元素,使钢材中的碳含量提高,从而提高钢材的硬度和强度。

提钒过程中会有一个合适的温度范围,同时需要在氧化气氛中进行。

常用的提钒元素包括铬、钛、钒等。

提钒工艺流程提钒工艺的基本流程如下:1.准备工作:选择合适的钢材和提钒元素,准备好所需的设备和工具。

2.加热:将钢材加热至合适的温度范围,通常在800℃到1000℃之间。

加热时需要控制好加热速度和温度均匀性。

3.添加提钒元素:在加热过程中,将提钒元素逐渐添加到钢材中。

添加提钒元素的方式有多种,可以是粉末、块状或液体等。

4.搅拌和保温:在添加完提钒元素后,需要搅拌钢材以保证提钒元素均匀分布,并保持一定的保温时间,使提钒元素与钢材充分反应。

5.冷却:将经过提钒处理的钢材冷却至室温。

转炼钢工艺转炼钢原理转炼钢是指通过炼钢过程中的一系列操作,来进一步减少钢材中的杂质,并调整钢材的成分和结构。

转炼钢工艺可以改善钢材的力学性能和物理性能,提高钢材的质量和使用价值。

转炼钢工艺流程转炼钢工艺的基本流程如下:1.准备工作:选择合适的钢材和转炼剂,准备好所需的设备和工具。

2.预处理:将钢材进行预处理,去除表面的铁锈和杂质等。

3.熔融:将钢材加热至熔点以上,使其成为液体状态。

在熔融过程中,可以添加一定比例的转炼剂,如石灰石、脱硫剂等。

4.搅拌和保温:在熔融过程中,需要搅拌钢液以均匀混合转炼剂,并保持一定的保温时间,使转炼剂与钢液充分反应。

5.去除杂质:通过逐渐加大的磁场或引入气体等方式,将钢液中的杂质和气泡等逐渐移除。

6.过滤和冷却:在去除杂质后,通过过滤等方式进一步净化钢液,并将其冷却至室温。

提钒的工艺原理及应用1. 引言提钒是一种常用于金属表面处理的工艺,它基于化学反应原理,能够改善金属表面的性能,增加其耐腐蚀性和耐磨性。

本文将介绍提钒的工艺原理以及其在实际应用中的一些案例。

2. 提钒的原理提钒的原理是通过在金属表面形成一层氧化钒,从而提高金属表面的硬度、耐磨性和耐腐蚀性。

提钒主要包含以下几个步骤:2.1 清洗金属表面首先,需要对金属表面进行彻底清洗,以去除表面的杂质和氧化物。

常用的清洗方法包括水洗、酸洗和溶剂清洗等。

2.2 涂敷提钒溶液清洗后的金属表面需要涂敷提钒溶液。

提钒溶液通常是由含有氧化钒和其他配位剂的溶液组成。

这些配位剂可以提高提钒的效果和均匀性。

2.3 生成氧化钒层涂敷提钒溶液后,可以将金属置于高温环境中进行加热处理。

在高温下,溶液中的氧化钒会与金属表面发生反应,生成均匀的氧化钒层。

2.4 冷却处理生成氧化钒层后,需要对金属进行冷却处理,以稳定氧化钒层。

3. 提钒的应用提钒工艺具有广泛的应用领域,下面将介绍一些常见的应用案例:3.1 汽车行业在汽车制造过程中,很多金属零部件需要具有良好的耐腐蚀性和耐磨性。

提钒工艺可以增加这些部件的表面硬度,提高其使用寿命。

3.2 航空航天行业航空航天行业对金属材料的性能要求非常高。

提钒工艺可以改善金属表面的抗氧化和耐蚀性能,提高零部件的可靠性和使用寿命。

3.3 机械制造行业在机械制造行业中,很多机械零部件需要具有较高的耐磨性。

提钒工艺可以增强金属表面的硬度和耐磨性,提高机械零部件的工作效率。

3.4 电子行业电子产品中常用的金属连接器需要具备良好的导电性和耐腐蚀性能。

提钒工艺可以改善金属表面的导电性,并提高连接器的使用寿命。

3.5 医疗器械行业在医疗器械制造过程中,很多金属器械需要具备良好的抗菌性和耐蚀性能。

提钒工艺可以改善金属表面的抗菌性能,提高医疗器械的安全性和可靠性。

4. 总结提钒是一种常用于金属表面处理的工艺,它通过生成一层均匀的氧化钒层,提高金属的硬度、耐磨性和耐腐蚀性。

氧化铝生产流程中钒的提取研究一、引言氧化铝是一种重要的工业原料,广泛应用于陶瓷、电子、建筑等领域。

然而,在氧化铝的生产过程中,常常存在着钒的污染问题,因此如何有效地提取钒成为了一个亟待解决的问题。

二、氧化铝生产流程氧化铝生产流程一般包括以下几个步骤:1. 矿石选矿:选择含铝量较高的矿石进行选矿;2. 粉碎和浸出:将选好的矿石进行粉碎,并用酸溶解提取铝;3. 氢氧化铝沉淀:将溶解出来的铝与氢氧化物反应生成氢氧化铝沉淀;4. 钙处理:将沉淀中未反应完全的杂质与钙反应生成易于过滤的固体;5. 过滤和洗涤:将固体过滤并洗涤去除杂质;6. 焙烧和粉碎:将洗涤干净的固体进行焙烧和粉碎,得到纯度较高的氧化铝产品。

三、钒污染问题在氧化铝生产过程中,常常会出现钒的污染问题。

钒是一种有害元素,对环境和人体健康都有很大的危害。

因此,如何有效地提取钒成为了一个亟待解决的问题。

四、钒的提取方法1. 溶剂萃取法:利用溶剂将含钒物质从氢氧化铝中分离出来;2. 离子交换法:利用离子交换树脂将含钒物质从氢氧化铝中分离出来;3. 氧化还原法:利用氧化还原反应将含钒物质从氢氧化铝中分离出来;4. 膜分离法:利用膜对含钒物质进行分离。

五、溶剂萃取法1. 原理:利用具有选择性的溶剂将含钒物质从氢氧化铝中提取出来;2. 操作步骤:(1)将含有钒的溶液与溶剂混合,并搅拌均匀;(2)等待一段时间后,将上层溶液和下层沉淀分离;(3)通过加热或蒸发等方式使得溶剂脱离钒,得到纯度较高的钒。

六、离子交换法1. 原理:利用离子交换树脂对含钒物质进行吸附和分离;2. 操作步骤:(1)将含有钒的溶液通过离子交换树脂柱;(2)等待一段时间后,将树脂柱中吸附的含钒物质洗出;(3)通过加热或蒸发等方式使得洗出的溶液中脱离钒,得到纯度较高的钒。

七、氧化还原法1. 原理:利用氧化还原反应将含钒物质从氢氧化铝中分离出来;2. 操作步骤:(1)将含有钒的溶液与还原剂混合,并搅拌均匀;(2)等待一段时间后,将上层溶液和下层沉淀分离;(3)通过加热或蒸发等方式使得沉淀中脱离钒,得到纯度较高的钒。

提钒的工艺原理及应用方法1. 工艺原理提钒是一种常见的金属处理工艺,主要用于提高金属的硬度和耐磨性。

其工艺原理包括以下几个方面:•物理原理:提钒工艺主要是通过在金属表面形成化合物薄层来改善材料性能。

钒与金属元素反应形成金属间化合物,能够提高金属的硬度和耐磨性。

•化学原理:钒在金属中的作用可分为两种形式,一是固溶态作用,通过钒的固溶来提高金属的强度和硬度;二是析出态作用,通过钒的析出来增加金属的硬度和耐磨性。

•影响因素:提钒工艺的效果受到多种因素的影响,包括钒含量、提钒温度、保温时间等。

不同金属在进行提钒工艺时,这些因素的选择和控制都会有所不同。

2. 应用方法提钒工艺在实际应用中有多种方法,下面列举几种常见的应用方法:•溶钒提钒法:将含钒金属加热至钒的溶解温度,在固溶态下进行保温处理。

通过固溶态钒的作用,提高金属的硬度和耐磨性。

•散钒提钒法:将含钒金属加热至析出温度,在金属中析出钒化合物。

通过析出态钒的作用,提高金属的硬度和耐磨性。

•氧化钒提钒法:在金属表面形成钒氧化物薄层,通过钒氧化物的作用,提高金属的表面硬度和耐蚀性。

•电解钒提钒法:利用电解质溶液中的钒离子,在电极上析出钒,形成钒化合物薄层。

通过钒化合物的作用,提高金属的硬度和耐磨性。

3. 提钒工艺的优势和应用领域提钒工艺具有以下优势:•提钒工艺能够显著提高金属的硬度和耐磨性,提高材料的使用寿命。

•提钒工艺成本相对较低,操作简单,适用于大规模生产。

•提钒工艺可以与其他工艺相结合,进一步提高材料性能。

提钒工艺在以下领域有广泛的应用:•机械制造:提钒工艺可以应用于各类机械零部件的制造,提高零部件的硬度和耐磨性,提高机械设备的使用寿命。

•汽车工业:提钒工艺可以应用于汽车轴承、曲轴等零部件的制造,提高零部件的硬度和耐磨性,提高汽车的运行稳定性和寿命。

•航空航天:提钒工艺可以应用于航空航天领域的零部件制造,提高零部件的硬度和耐磨性,提高航空器件的可靠性和安全性。

提钒工艺技术提钒是一种传统的工艺技术,已有数千年的历史。

它是一种将金属加工成薄片的技术,适用于多种不同的材料,包括黄铜、铝、不锈钢等。

提钒工艺技术主要分为三个步骤:准备材料、进行提钒加工、最后完成加工。

首先,我们需要准备材料。

通常,我们使用的材料是金属板或金属片。

我们需要确保材料表面光滑、平整,并且没有明显的缺陷。

接下来,进行提钒加工。

这个步骤可以分为多个小步骤,其中最重要的是切割和拍打。

切割是将金属板或金属片根据需要的形状和尺寸进行切割。

拍打是通过使用锤子和钳子等工具,将金属板或金属片逐渐加工成所需的薄片。

在拍打过程中,需要注意保持薄片的平整度和光滑度,以及避免出现裂痕或其他损坏。

最后,进行最后的加工。

这个步骤包括打磨和抛光。

打磨是通过使用砂纸或其他打磨工具,将薄片表面的不平整或粗糙处理掉,使其变得更加光滑。

抛光是将薄片表面加工得更加光亮,通常使用抛光研磨剂和抛光轮进行。

提钒工艺技术有着广泛的应用。

它可以用于制作各种工艺品、装饰品和家居用品,如金属饰品、金属盆、金属碗等。

同时,它也可以用于制作一些工业零部件,如汽车零部件、电子设备零部件等。

提钒工艺技术具有很多优点。

首先,它可以使金属材料变得更加柔软和易加工,从而方便后续的加工工艺。

其次,提钒技术可以制造出薄而轻的金属制品,也可以节约材料的使用。

另外,提钒工艺技术可以制造出各种不同形状和尺寸的金属制品,非常灵活多样。

最后,提钒工艺技术在制造过程中并不需要使用大量的化学材料,对环境友好。

总结起来,提钒工艺技术是一种传统的金属加工技术,已有数千年的历史。

它通过将金属加工成薄片的方法,可以制造出各种不同形状和尺寸的金属制品。

提钒工艺技术在制造工艺、装饰品和工业零部件等领域有着广泛的应用,具有柔软易加工、节约材料、灵活多样和环境友好等优点。

钒铁精矿直接提钒钒铁精矿钠盐焙烧制取五氧化二钒的钒提取方法。

又称铁精矿水法提钒。

钒钛磁铁精矿经磨矿、磁选所得含钒铁精矿通常含V2O5O.5%~2%和全铁5O%~65%,可不经高炉炼铁和铁水吹钒渣而直接进行钠盐焙烧和水浸出提钒,提钒后的铁精矿再用作炼铁原料。

原理经细磨的钒铁精矿和钠化剂(碱、芒硝或元明粉Na2SO4)制成粒或造成球,在焙烧炉内进行氧化钠化焙烧,钒铁精矿中的钒便被氧化生成V2O5:用水浸出焙烧产物过程中,NaVO3进入溶液与大部分不溶产物分离,然后再从经净化处理过的含钒溶液中沉淀出钒的化合物。

工艺根据钠化焙烧所用的主体设备,钒铁精矿直接提钒又分为竖炉钠化焙烧、流态化床钠化焙烧、回转窑钠化焙烧和链算机回转窑钠化焙烧四种方法。

竖炉钠化焙烧提钒芬兰劳塔鲁基(Rautaruukki)钢铁公司所属的奥坦梅基(Otan mäki)钒厂和木斯特瓦拉(Mustavaara)钒厂均采用钒铁精矿加钠盐造球,竖炉钠化焙烧的提钒方法。

奥坦梅基钒厂所用的原料成分(质量分数ω/%)为:全Fe68.4,TiO23.2,V2O51.125,SiO2O.4,CaOO.O6,MgOO.24,A12O3O.5。

钒铁精矿磨至-O.O38mm粒级占85%,加入占料量2.2%~2.3%的芒硝(Na2SO4)或1.6%~1.8%Na2CO3,用混料圆筒(直径2.7m,长9m,倾角7。

)造球机制成直径13~16mm的球粒,入直径3~3.3m、高15m圆形竖炉中进行钠化焙烧。

焙烧产物在2O个浸出罐中浸出。

浸出罐用钢板焊成,外部保温,罐径2.5m、高12.5m、容积6Om3,可装钠化球8Ot。

浸出后的钠化球送高炉炼铁。

浸出液含钒2O~25g/L,在6个1Om3沉淀罐中加硫酸和硫酸铵在363K温度下沉淀出V2O5。

沉钒后尾液含钒O.O8g/L,经进一步处理后排放。

竖炉作业率9O%,热耗为每吨球团18~2OL重油,蒸汽消耗为每吨V2O56OOL,电耗为每吨V2O533OOkw•h,产品五氧化二钒纯度为99.5%,钒收率78%。

制钒的技术原理制钒的技术原理一、概述制钒是指通过还原炉将铁钛矿中的TiO2还原成Ti,再与氮气反应生成TiN的过程。

制钒是一项高温、高压、高能耗的工艺,但由于其在军工、航空航天等领域的广泛应用,使得制钒技术一直备受关注。

二、铁钛矿的物化特性铁钛矿是含有FeO和TiO2两种主要成分的矿物。

其中,FeO是易于还原的物质,而TiO2则需要高温才能被还原。

因此,在制钒过程中,需要将TiO2先行还原。

三、制钒反应机理1. TiO2还原反应首先,在还原炉中加入铁钛矿,并通过加热使其达到高温状态。

此时,FeO会被还原成Fe,并释放出氧气。

而TiO2则需要更高温度才能被还原:TiO2 + 2C → Ti + 2CO↑其中,C为还原剂。

这个反应可以看做是碳与氧结合形成CO后与TiO2反应生成Ti和CO。

在这个过程中,碳起到了很重要的作用。

由于碳的还原性较强,因此可以将TiO2还原成Ti。

同时,碳还可以与氧结合形成CO,从而促进反应的进行。

2. TiN生成反应当TiO2被还原成Ti后,需要与氮气反应生成TiN:Ti + N2 → TiN这个反应是一个典型的化合物生成反应。

在这个过程中,铁钛矿中的Fe并没有参与到反应中来。

四、制钒工艺流程1. 铁钛矿选矿首先需要对铁钛矿进行选矿处理。

在这个过程中,会根据铁钛矿中FeO和TiO2的含量进行分类处理。

2. 还原炉还原将选好的铁钛矿放入还原炉中,并加入适量的还原剂(如焦炭)。

通过高温加热使其发生还原反应,将TiO2还原成Ti。

3. 氮化反应当Ti被还原出来后,需要与氮气进行氮化反应。

在这个过程中,需要保持一定的温度和压力条件。

4. 精制处理最后,通过精制处理可以得到纯度较高的金属钒和金属铬。

五、制钒技术的发展趋势随着科技的不断发展,制钒技术也在不断改进。

未来,制钒技术将向着更加高效、环保、节能的方向发展。

其中,一些新型反应器和新型还原剂的研发将成为制钒技术改进的重要方向。

六、结语综上所述,制钒是一项高温、高压、高能耗的工艺。

攀枝花学院本科课程设计提钒的原理及工艺设计学生姓名:罗浩学生学号:201111101041院(系):材料工程学院年级专业:2011级材料科学与工程指导教师:李亮二〇一三年十二月摘要钒是一种重要的战略物资,具有广泛的用途。

钒被称为“现代工业味精”,是发展现代工业、现代国防和现代科学技术不可缺少的重要材料,可以添加于钢中、铁中,并以钛-铝-钒合金的形式用于航天领域。

钒的化合物也十分有用,可以被广泛地用来生产如催化剂、化妆品、燃料以及电池等。

在其它领域的应用也在不断扩展,且具有良好发展前景。

基于钒的广泛用途,以提取和使用钒为目的全球产业也随之得以发展。

石煤是我国独特的一种矶矿资源,储量极为丰富。

从石煤中提取v205是获得钒的重要途径。

文中旨在对传统提钒工艺流程进行评价的基础上,总结了石煤提钒中的一些新工艺,并对石煤提钒工艺前景进行了展望。

关键词石煤,提钒,焙烧,浸出ABSTRACTVanadium is an important strategic material and has many uses. Vanadium is called "industrial monosodium glutamate", is an important material in the development of modern industry, modern national defense and indispensable part of the modern science and technology, can be added to thesteel, iron, and the titanium aluminum vanadium alloys form used in the field of aerospace. Vanadium compounds are very useful, can be widely used in the production of cosmetics, such as catalyst, and fuel cell. In other fields of application has been extended, and has good prospects for development.Based on the extensive use of vanadium in vanadium extraction, and used for the purpose of global industry also developed. Stone coal is a unique vanadium mineral resource in China and is abundant. Extracting V2O5 from stone coal is an important method to get vanadium. On the basis of evaluation of conventional vanadium extraction processes, some new vanadium extraction processes from stone coal were summarized and prospect of the vanadium extraction process from stone cal was forecasted.Key Words Stone coal, Vanadium extraction, Roasting, Leaching目录摘要 (I)ABSTRACT (II)1 绪论 (1)1.1 前言 (1)1.2 钒的概述 (1)1.2.1 中国钒矿矿产资源分布 (1)1.2.2 钒的理化性质 (1)1.2.3 钒和钒合金的用途 (1)2 石煤提钒的工艺原理 (2)3 石煤提钒工艺现状及发展方向 (3)3.1 火法焙烧湿法浸出提钒工艺 (3)3.1.1 加盐焙烧提钒工艺 (3)3.1.2 钙化焙烧提钒工艺 (4)3.1.3其他火法提钒工艺 (5)3.2 湿法酸浸提钒工艺 (5)3.3 石煤提钒工艺发展方向 (5)3.4 石煤提钒工艺选择 (6)3.4.1 企业所在地针对石煤提钒的产业政策 (6)3.4.2 项目所在地的环境特征和环境容量 (6)3.4.3 工艺的可靠性、成熟性 (6)3.4.4项目所在地硫酸价格的高低 (6)3.5 石煤提钒工艺设计浅谈 (6)3.5.1工艺和工艺流程选择的原则技术上先进可靠、经济上合理可行 (7)3.5.2工艺设计的阶段性 (7)3.5.3关键设备的选型或设计 (7)3.5.4工艺流程设计 (8)结束语 (9)参考文献 (10)致谢 (11)1 绪论1.1 前言钒是一种重要的战略物资,主要应用于钢铁工业、国防尖端技术、化学业以及轻纺工业等领域[1]。

钒在世界上资源丰富、分布广泛,但无单独可供开采的富矿,总是以低品位与其它矿物共生。

钒钛磁铁矿和石煤是提钒的主要原料。

目前,世界各国生产钒的原料主要是钒钛磁铁矿在冶炼过程中副产的矿渣,我国亦然[1]。

由于我国的石煤资源极为丰富,特别是石煤中钒的储量,超过世界各国五氧化二钒储量的总和,因而从石煤中提钒是一个非常重要的发展方向。

石煤是一种含碳质的页岩,主要赋存于中泥盆纪以前的古老地层中。

石煤的主要特性为灰份高密度大,发热量低,结构致密,着火点高,不易燃烧和难以完全燃烧,较硬,难磨。

石煤中含有或富集了较多的伴生元素,如钒、镍、钼、铀、铜、硒、镓、银及贵金属60余种。

因为这些伴生元素的存在,综合提取有价组分所创造的价值往往大于作为燃料的价值。

石煤矿属于低品位含钒资源,除我国外,世界上其他国家在工业上开采利用的尚不多见。

我国从石煤中提钒有20世纪70年代开始。

南方各省直接从石煤中提取高品位五氧化二钒产品,远销美、日、西德和比利时等国,已取得较大成绩[2,3]1.2钒的概述1.2.1中国钒矿矿产资源分布中国钒矿资源较多,是全球钒资源储量大国。

钒矿分布较广,在19个省(区)有探明储量,四川钒储量居全国之首,占总储量的49%,尤其是攀枝花地区的钒资源相当丰富,已探明的钒钛磁铁矿储量近100亿吨;湖南、安徽、广西、湖北、甘肃等省(区)次之。

钒矿主要产于岩浆岩型钒钛磁铁矿床之中,作为伴生矿产出。

钒钛磁铁矿主要分布于四川攀枝花-西昌地区,黑色页岩型钒矿主要分布于湘、鄂、皖、赣一带。

1.2.2 钒的理化性质钒是元素周期表第四周期ⅤB族元素,元素符号Ⅴ,原子序数23,原子量为50.9415,熔点为1887℃,沸点3377℃,致密钒为刚灰色,具有良好的可塑性和可锻性。

1.2.3 钒和钒合金的用途钒作用钢添加剂提高钢的韧性和耐热性,其90%以上用于大口径钢管用得高强度钢(输油管、海底输送含硫天然气管道、造船、建筑钢筋、桥梁等)、高速工具钢(汽车曲轴、连接杆、驾驶盘的锻造部件等)、金属模等,其次用于钛合金(含钒的质量分数为4%—12%用作空气压缩机和框架部件等)、V3Ga超导材料、化工催化剂等[4,5]。

金属钒用作铁、铝、钢等合金添加剂,喷气机和火箭等的耐热材料,溅射靶,真空管蒸镀tV3Ga等合金系超导材料。

金属钒及合金作为液体金属冷却快中了反应堆的结构材料,钛钒合金作为燃料的包套材料。

2 石煤提钒工艺原理石煤提钒工艺工程中始终伴随着钒的价态变化,不掌握价态变化就难以提高钒的转化率。

钒的价态可分为还原区、氧化还原区、氧化区、平衡区,并通过价态分布来确定最佳的焙烧温度。

上述四个区域的温度范围分别为:还原区<250℃、氧化还原区250--570℃、氧化区570--850℃、平衡区700℃,在还原区大量还原性物质尚未发生氧化反应,炭质的存在抑制了V(Ⅲ)的氧化,在氧化还原区还原性物质急剧发生氧化反应,同时也加速了钒的氧化反应进程。

在氧化区由于还原性物质大部分被氧化,钒的氧化不再受还原物质的控制。

主要受到外因影响,温度成了决定价态的主要因素,钒进一步氧化为V(V)。

在250--570℃的氧化还原区,钒氧化缓慢;在700—800℃以上的氧化区V(V)加速氧化,温度升至850℃时,氧化反应趋于恒定,钒的氧化反应达到动态平衡。

在石煤中加入8—10%(氯化钠含量在96--97%时为此标准)氯化钠进行氧化钠化焙烧[6],是目前绝大多数的石煤提钒工艺采用的添加剂,目的是使不溶性钒尽可能多的转化为可溶性钒酸钠,在石煤中加入添加剂前应先对石煤进行预脱碳处理(或者以氧化矿和石煤矿适量搭配制球进行自燃焙烧)。

焙烧是石煤提钒工序中一个重要的单元过程,目前提钒的焙烧设备基本上是平窑。

平窑设备简单、投资少、转化率高(需熟手操作)、易于操作,在我国早期提钒厂家应用广泛。

但平窑存在占地面积大、技术针对性强、综合利用热能效果差,不适合于大型化生产。

所以一些厂家改用沸腾窑、旋转窑。

和平窑相比,沸腾窑、旋转窑、隧道窑、还有就是新式自燃式立窑有较好的转化率、指标较为稳定、可综合利用热能、烟气易于集中处理等优点。

沸腾窑、旋转窑、隧道窑不足之处是一次性投资大、运行技术复杂、电力消耗较大,以目前的钒价难以承受。

所以绝大部分厂家选用平窑进行氧化钠化焙烧,另有一些厂家选用立窑进行氧化钠化焙烧。

焙烧熟料只需在常温常压下进行水浸,通过多次浸泡后,在母液水克/升浓度(或废渣水溶钒)达到排放标准后外排,浸出液经过澄清后送往离子交换车间进行离子交换,通过简单除杂后产品能达到国家标准。

总之选择合适的焙烧设备(包括添加剂和矿种)是可以提高金属焙烧转化率的,但若要获得较好的经济效益还需考虑石煤的入窑品位,尽可能选择品位较高的石煤。

3石煤提钒工艺现状及发展方向我国的石煤提钒工业起步于70年代末期,经过约三十年的发展,在钒行业已经具有较重要的地位,产量估计已经达到全国钒总产量的30%左右。

在工业行业里,石煤提钒是个较年轻的行业,在工艺、设备方面仍然处于较落后的状况,仍然存在较大的技术和经济提升空间。

经过三十年的发展,石煤提钒工艺发展为两大工艺路线,即火法焙烧湿法浸出提钒工艺和湿法酸浸提钒工艺。

火法焙烧湿法浸出提钒工艺,指的是矿石经过高温氧化焙烧,低价钒氧化转化为五价钒,再进行湿法浸出得到含钒液体实现矿石提钒的工艺过程;湿法酸浸提钒工艺,指的是含钒原矿直接进行酸浸,包括在较高浓度酸性条件下,甚至是加热加压、氧化剂存在的环境下,实现矿物中钒溶解得到含钒液体的工艺过程。

3.1火法焙烧湿法浸出提钒工艺火法焙烧湿法浸出提钒工艺,根据焙烧过程添加剂的不同或焙烧机理的区别,分为加盐焙烧提钒工艺、空白焙烧提钒工艺、钙化焙烧提钒工艺等。