第四章 攀钢转炉提钒工艺

- 格式:ppt

- 大小:4.35 MB

- 文档页数:73

攀钢提钒炼钢厂工艺装备及技术进步1 前言攀钢提钒炼钢厂是我国第一座自行设计、制造、建设大型转炉炼钢厂,1971年10月1日建成投产后,经过二期工程建设、三期工程建设和三期技术改造,技术装备水平不断提高,生产规模逐渐扩大,目前已成为我国西南地区最大、中国重要的钢钒生产基地。

攀钢提钒炼钢厂已投入生产使用的工艺装备包括5座120吨炼钢转炉、2座120吨提钒转炉、2部混合喷吹脱硫装置、1部复合喷吹脱硫装置、2台1350板坯连铸机、1台6机6流和1台4机4流大方坯连铸机,配套设置RH真空处理装置2台、LF电加热炉4台,已形成年产钒渣18万吨、连铸坯500万吨、炼钢600万吨的生产能力。

在工艺技术和产品开发方面,开发了独具特色的世界先进水平的低钒铁水转炉提钒工艺技术,其主要技术经济指标达世界先进水平;炼钢转炉炉龄突破10000炉大关,创世界半钢炼钢条件下转炉炉龄之最;国内首家在大方坯连铸上开发应用了凝固末端动态轻压下技术。

转炉冶炼品种多达200多个,是国内首家生产350km/h高速重轨钢的企业,同时也是国内仅有的几家具备批量性生产IF 钢、纯净钢的大型炼钢厂之一。

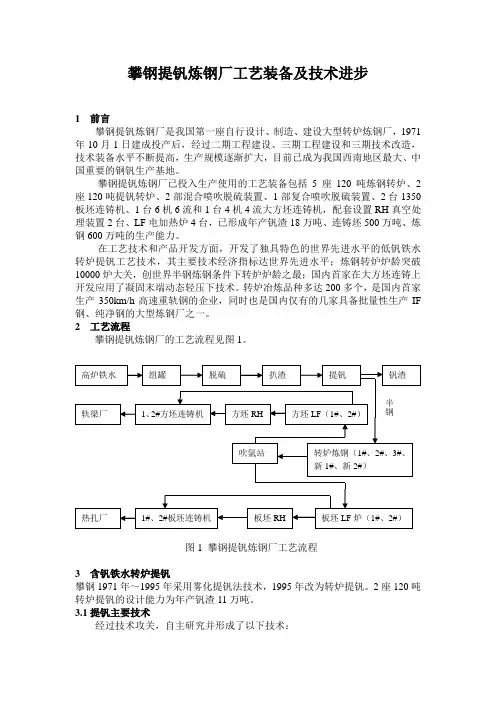

2 工艺流程攀钢提钒炼钢厂的工艺流程见图1。

图1 攀钢提钒炼钢厂工艺流程3 含钒铁水转炉提钒攀钢1971年~1995年采用雾化提钒法技术,1995年改为转炉提钒。

2座120吨转炉提钒的设计能力为年产钒渣11万吨。

3.1提钒主要技术经过技术攻关,自主研究并形成了以下技术:(1)渣态调整工艺技术。

(2)多炉出钒渣工艺技术和挡渣出半钢技术。

(3)铁矿石和冷固球团作冷却剂的有效冷却工艺。

(4)339专用提钒氧枪提钒供氧工艺。

(5)提高提钒转炉炉龄技术。

(6)深吹半钢开炉工艺。

(7)复吹提钒技术。

3.2转炉提钒主要技术指标攀钢转炉提钒的技术经济指标已达到了世界先进水平,见表1。

通过铁水提钒工艺的研究和改进,攀钢钒渣产量大幅度提高,实现了钒资源的综合回收和利用,2006年的钒渣产量达到18.2万吨,见图2。

硕士论文:转炉高效提钒相关技术基础研究四四转炉高效提钒相关技术基础研究④重庆大学博士学位论文学生姓名:黄青云教授指导教师:谢兵专业:冶金工程学科门类:工学重庆大学材料科学与工程学院二一二年五月’.够:,,,中文摘要摘要钒是重要的战略物资,被称为“现代工业的味精”,广泛应用于钢铁工业、化学工业、航空航天工业、轻纺工业和医学等领域。

钒在自然界中主要赋存在钒铁磁铁矿中,我国攀枝花地区拥有丰富的钒钛磁铁矿资源。

而从钒铁磁铁矿中回收钒资源的常用工艺是还原钒铁磁铁矿获得含钒铁水,接着含钒铁水中的钒氧化进入渣中,之后通过湿法工艺从钒渣中提取。

从含钒铁水中提取钒的方法有摇包法、铁水包、雾化法、转炉法。

我国和俄罗斯都采用转炉提钒工艺。

经过多年努力,攀钢在钒资源的丌发和利用方面取得了不错的成绩,但现工艺流程下钒的回收率小于其它国家,钒渣品位、钒氧化率等均有待提高。

另外,针对铁水中含量约为.%的转炉提钒研究报道较少。

因此有必要摸清低钒铁水提钒机理及影响因素。

自动控制模型在转炉炼钢上已经成功应用,但是由于冶炼时间短,提钒转炉没有副枪、烟气检测设备,转炉提钒控制处于静态控制状态。

而我国的提钒操作仍采用人工手动操作,完全凭借操作工人的经验来控制,这导致半钢、钒渣质量不稳定。

因此丌发一款适用于我国特色的提钒控制模型是适应时代要求的。

针对我国转炉提钒工艺上存在的问题,丌展了基础研究,得到以下结论:①转炉提钒热力学研究,发现铁水中的钒主要被氧化成,也有少部分被氧化成;钒渣中的铁有、两种形式。

渣中的活度和活度系数随渣中、含量的增加而增加,随渣中、、含量的增加而减小,其值分别在。

和的数量级上,而渣中的活度及活度系数在同样条件下的变化趋势则与相反,其值分别在之和。

的数量级。

②转炉提钒动力学研究,发现铁水中对和的氧化均由较强的抑制作用,铁水初始含量升高将使得铁水中和的氧化速率明显降低,并导致终点铁水含量高;铁水初始含量增加将使其自身被氧化减少的速率加快,同时对铁水中的氧化有微小的抑制作用使其减少速率减慢,并且终点铁水含量将升高;温度升高使得被氧化的速率大幅度加快,同时使铁水中被氧化速率明显减缓;出渣中的快速生成可以促进、氧化。

转炉提钒工艺与设备(钒渣-五氧化二钒-三氧化二钒-金属钒-钒铁-钒铝合金-碳氮化钒-钒电池)原创邹建新崔旭梅教授等转炉提钒工艺与设备提钒的原材料:高炉铁水;提钒的产品:钒渣+半钢;提钒的工艺:氧气顶吹法;提钒的主体设备:炼钢转炉。

1 转炉提钒工艺过程(1)铁水供应将脱硫后的铁水扒渣,再用起重机将铁水兑入转炉。

(2)冷却剂供应a.生铁块、废钒渣:用电磁起重机装入生铁料槽,再用起重机加入提钒炉。

b.铁皮球、污泥球、铁矿石:用翻斗汽车运至地面料仓,由单斗提升机运到37.56m平台,经胶带运输机送到炉顶料仓内。

使用时由炉顶料仓电磁振动给料机给料,经称量斗称量后加入转炉。

(3)氧气和氮气供应氧气用管道输送到车间内,氧气纯度为99.5%;压力0.49~1.18 MPa;氮气压力0.294~0.392Mpa。

(4)吹炼提钒吹炼前根据铁水条件加入生铁块或废钒渣,然后兑入铁水,摇正炉体下枪供氧吹炼,在吹炼过程中可根据吹炼情况加适量铁皮球、铁矿石、污泥球,吹炼结束时先出半钢进入半钢罐。

(5)出钒渣转炉炉下钒渣罐采用16m3渣罐,每个渣罐能容纳吹炼钒渣8~12炉。

钒渣罐通过炉下电动渣罐车拉至钒渣跨,用起重机吊至16m3钒渣罐车上;每4辆车组成一列(3辆钒渣罐车,一辆废渣车),用火车拉至钒渣破碎间,废渣拉至弃渣场。

2 转炉提钒设备以攀钢转炉提钒主要设备为例。

设计工艺参数:公称容量120吨,设计炉产半钢138吨,提钒周期30min/炉,纯吹氧时间8min,日提钒最大炉数68炉(2吹2时),设计年产钒11万吨/年,半钢295万吨/年。

转炉炉型参数:高9050mm,炉壳外径6530mm,高宽比1.386,熔池内经5180mm,熔池深度1400mm,转炉有效容积136m3,炉容比V/t 0.986,炉口外径2480mm。

提钒转炉主要设备有冷却料供应系统、转炉及其倾动系统、氧枪系统、烟气净化及回收、挡渣镖加入装置等。

(1)冷却料供应系统冷却剂供应系统包括地下料坑、单斗提升机、皮带运输机、卸料小车、高位料仓、振动给料器、称量料斗以及废钢槽、天车等设备,这些设备保证提钒用原料的正常供应。