提钒与炼钢工艺

- 格式:ppt

- 大小:2.89 MB

- 文档页数:55

攀钢提钒炼钢厂工艺装备及技术进步1 前言攀钢提钒炼钢厂是我国第一座自行设计、制造、建设大型转炉炼钢厂,1971年10月1日建成投产后,经过二期工程建设、三期工程建设和三期技术改造,技术装备水平不断提高,生产规模逐渐扩大,目前已成为我国西南地区最大、中国重要的钢钒生产基地。

攀钢提钒炼钢厂已投入生产使用的工艺装备包括5座120吨炼钢转炉、2座120吨提钒转炉、2部混合喷吹脱硫装置、1部复合喷吹脱硫装置、2台1350板坯连铸机、1台6机6流和1台4机4流大方坯连铸机,配套设置RH真空处理装置2台、LF电加热炉4台,已形成年产钒渣18万吨、连铸坯500万吨、炼钢600万吨的生产能力。

在工艺技术和产品开发方面,开发了独具特色的世界先进水平的低钒铁水转炉提钒工艺技术,其主要技术经济指标达世界先进水平;炼钢转炉炉龄突破10000炉大关,创世界半钢炼钢条件下转炉炉龄之最;国内首家在大方坯连铸上开发应用了凝固末端动态轻压下技术。

转炉冶炼品种多达200多个,是国内首家生产350km/h高速重轨钢的企业,同时也是国内仅有的几家具备批量性生产IF 钢、纯净钢的大型炼钢厂之一。

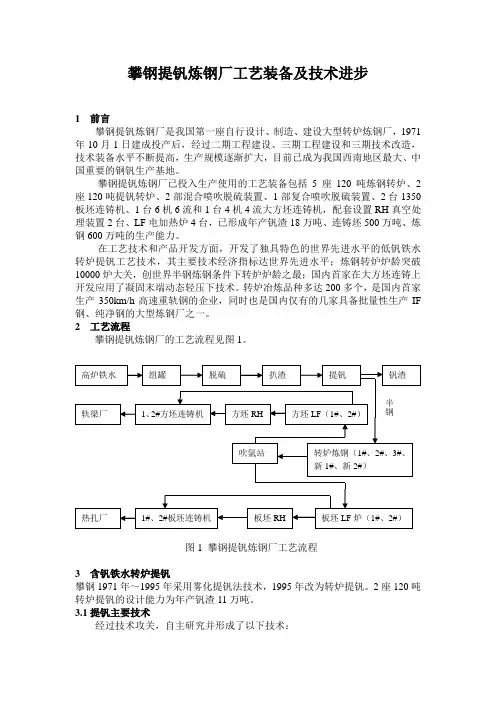

2 工艺流程攀钢提钒炼钢厂的工艺流程见图1。

图1 攀钢提钒炼钢厂工艺流程3 含钒铁水转炉提钒攀钢1971年~1995年采用雾化提钒法技术,1995年改为转炉提钒。

2座120吨转炉提钒的设计能力为年产钒渣11万吨。

3.1提钒主要技术经过技术攻关,自主研究并形成了以下技术:(1)渣态调整工艺技术。

(2)多炉出钒渣工艺技术和挡渣出半钢技术。

(3)铁矿石和冷固球团作冷却剂的有效冷却工艺。

(4)339专用提钒氧枪提钒供氧工艺。

(5)提高提钒转炉炉龄技术。

(6)深吹半钢开炉工艺。

(7)复吹提钒技术。

3.2转炉提钒主要技术指标攀钢转炉提钒的技术经济指标已达到了世界先进水平,见表1。

通过铁水提钒工艺的研究和改进,攀钢钒渣产量大幅度提高,实现了钒资源的综合回收和利用,2006年的钒渣产量达到18.2万吨,见图2。

![一种利用含钒生铁的提钒方法及利用含钒生铁的炼钢工艺[发明专利]](https://uimg.taocdn.com/d8de074200f69e3143323968011ca300a7c3f65c.webp)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201810214336.6(22)申请日 2018.03.15(71)申请人 成渝钒钛科技有限公司地址 641000 四川省内江市威远县界镇解放街(72)发明人 陈刚 卢明江 曾炳章 (74)专利代理机构 北京超凡志成知识产权代理事务所(普通合伙) 11371代理人 李佳(51)Int.Cl.C21C 5/36(2006.01)C21C 7/076(2006.01)C22B 34/22(2006.01)(54)发明名称一种利用含钒生铁的提钒方法及利用含钒生铁的炼钢工艺(57)摘要本发明公开了一种利用含钒生铁的提钒方法及利用含钒生铁的炼钢工艺,涉及钢铁冶炼技术领域。

该利用含钒生铁的提钒方法包括:将含钒生铁进行冶炼后得到的含钒铁水加入转炉中后,在转炉中加入脱杂剂于1400-1450℃的温度条件下进行脱杂处理,脱杂剂包括碳酸钠和石灰,且脱杂剂的总用量为13-20kg/t 铁;在脱杂处理后进行供氧吹炼得到富钒渣,其中供氧吹炼过程的时间为30-60min,且供氧吹炼的终点温度为1450-1550℃,在供氧吹炼过程中的升温速率为1-3℃/min。

该利用含钒生铁的炼钢工艺包括上述利用含钒生铁的提钒方法,二者均能够充分利用含钒生铁中的钒,提高钒的提取率,降低生产成本。

权利要求书1页 说明书6页 附图1页CN 108285946 A 2018.07.17C N 108285946A1.一种利用含钒生铁的提钒方法,其特征在于,包括如下步骤:将含钒生铁进行冶炼后得到的含钒铁水加入转炉中后,在转炉中加入脱杂剂于1400-1450℃的温度条件下进行脱杂处理,所述脱杂剂包括碳酸钠和石灰,且所述脱杂剂的总用量为13-20kg/t 铁;在脱杂处理后进行供氧吹炼得到富钒渣,其中所述供氧吹炼过程的时间为30-60min,且所述供氧吹炼的终点温度为1450-1550℃,在所述供氧吹炼过程中的升温速率为1-3℃/min。

电炉冶炼钒钛直接还原铁提钒炼钢工艺试验在现代冶金工业中,通过电炉冶炼钒钛直接还原铁提钒炼钢工艺试验是一项备受关注的技术。

这一工艺的迅猛发展得益于对金属矿石资源的深入开发和利用,同时也为提高工业生产效率和减少对传统资源的依赖提供了新的可能性。

本文将从不同角度对这一工艺进行全面评估,并探讨其深度和广度。

让我们来看一下电炉冶炼钒钛直接还原铁提钒炼钢工艺试验的基本原理。

在这一工艺中,通过高温电弧将含钒钛矿石进行还原熔炼,得到高纯度的铁和钒钛合金。

这一工艺的优势在于可以直接利用矿石资源,减少了传统冶炼工艺中的预处理环节,提高了冶炼效率和降低了成本。

通过合理控制还原条件和合金配比,可以得到满足不同工业需求的高品质合金产品。

在实际应用中,电炉冶炼钒钛直接还原铁提钒炼钢工艺试验也面临诸多挑战和问题。

首先是能源消耗和环境污染的问题。

高温电弧冶炼需要大量电能,而且在炼钢过程中会产生大量烟尘和废渣,对环境造成严重影响。

其次是技术参数的控制和优化问题。

电弧冶炼过程中需要严格控制温度、氧化还原条件和合金成分,以确保产品合金品质达标。

这些都需要在工艺试验中进行深入研究和实践,以不断优化和改进工艺的稳定性和可靠性。

电炉冶炼钒钛直接还原铁提钒炼钢工艺试验是一项技术前景广阔的冶金工艺。

通过对其深度和广度的评估,我们可以发现其在资源利用、生产效率和产品品质方面的巨大潜力。

然而,也需要重视其在能源消耗、环境污染和工艺优化方面所面临的问题和挑战。

只有通过不断的实验和改进,才能真正实现这一工艺的可持续发展和商业化应用。

个人观点上,我认为电炉冶炼钒钛直接还原铁提钒炼钢工艺试验是一项有着巨大应用前景和发展空间的技术。

通过不断的研究和实践,可以不仅提高钒钛资源的利用率,减少对传统铁矿石资源的依赖,同时也为提高钒钛合金产品品质和降低生产成本提供了可能。

然而,需要克服的技术和环境问题也不可忽视,需要工程技术人员和环保专家共同努力,以实现这一工艺的商业化应用和可持续发展。

钢铁冶炼中的钒铁合金冶炼技术钢铁冶炼是现代工业中不可缺少的一部分,在这个过程中,钢液的制备是最重要的环节之一。

而钒铁合金的冶炼技术在钢铁冶炼中扮演了重要的角色,本文将围绕钒铁合金冶炼技术进行阐述。

一、什么是钒铁合金钒铁合金一般分为两种:钒铁和铁钒合金。

钒铁是指含有较高钒含量的铁合金,通常其钒含量在30%以上;而铁钒合金则指含有较高钒含量的钢铁,其钒含量在0.1%到5%之间。

钒铁合金的主要成分为钒和铁。

钒在钢铁工业中作为合金元素使用,能够提高钢铁的强度、硬度、塑性、耐热性等机械性能,而且能够提高钢铁的耐腐蚀性。

此外,钒还能够使钢铁的晶粒细化,提高钢铁的韧性和强度。

二、钒铁合金冶炼技术1.氧化还原法将精炼生铁放入高温电炉中,加入适量石灰石和焦炭,利用高温下的还原反应将钒从生铁中还原出来,得到钒铁合金。

氧化还原法是目前钒铁合金冶炼技术中应用最广泛的一种方法,该法具有反应旋转速度快、工艺简单、生产成本低等优点。

2.硅铝还原法硅铝还原法是将低钒铁和铝硅合金或硅铁合金混合后置于电炉中加热熔化,然后用氧化亚铝和氯化钠作为还原剂还原钒。

该法的优点是能够进行分级还原,不仅得到高钒铁,还能得到中钒铁和低钒铁等多种品位的钒铁合金。

3.焙烧法将含有钒和铁的物料在高温下进行焙烧,将钒和铁分别还原出来,再通过熔炼得到钒铁合金。

该法具有工艺简单、操作方便、灰尘少等优点。

4.炼钢法在炼钢过程中,可以通过向钢液中添加适量的钒铁合金来提高钢的硬度和强度。

该方法对于生产规模较小的企业来说,成本较低,操作较简单,但是相对来说钒铁的加入量较少。

三、钒铁合金对钢的影响钒铁合金对钢的影响主要体现在如下几个方面:1.提高了钢的强度、硬度、韧性等机械性能。

2.提高了钢的硬化性能,使钢的经久性得到了保证。

3.钒铁合金有效地抑制了脱碳和脱氮反应,促进了钢的微细晶结构形成。

4.钒铁合金的加入可以促进硫元素的析出,有效地降低钢中的硫含量,提高钢的热加工性能和塑性。

第五章钒材料制备原理及主要工艺5.1 钒渣5.1.1 钒渣的生产原理世界上钒铁磁铁矿冶炼,主要是用回转窑-电炉或用高炉,冶炼出含钒铁水。

含钒铁水提钒的主要任务有三:一是把含钒铁水吹炼成高含碳量的满足下一步炼钢的要求的半钢;二是最大限度地把铁水中的钒氧化进入钒渣;三是通过提钒得到适合于下一步提取V 2O 5要求的钒渣。

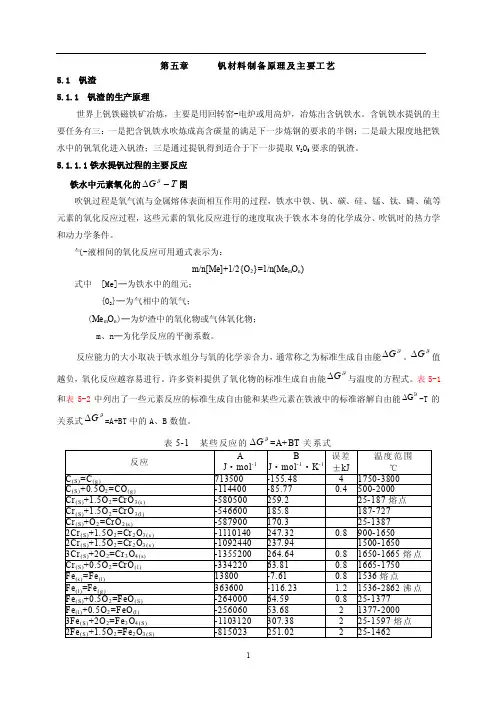

5.1.1.1铁水提钒过程的主要反应 铁水中元素氧化的T G -∆ϑ图吹钒过程是氧气流与金属熔体表面相互作用的过程,铁水中铁、钒、碳、硅、锰、钛、磷、硫等元素的氧化反应过程,这些元素的氧化反应进行的速度取决于铁水本身的化学成分、吹钒时的热力学和动力学条件。

气-液相间的氧化反应可用通式表示为:m/n[Me]+1/2{O 2}=1/n(Me m O n )式中 [Me]─为铁水中的组元; {O 2}─为气相中的氧气;(Me m O n )─为炉渣中的氧化物或气体氧化物; m 、n ─为化学反应的平衡系数。

反应能力的大小取决于铁水组分与氧的化学亲合力,通常称之为标准生成自由能ϑG ∆。

ϑG ∆值越负,氧化反应越容易进行。

许多资料提供了氧化物的标准生成自由能ϑG ∆与温度的方程式。

表5-1和表5-2中列出了一些元素反应的标准生成自由能和某些元素在铁液中的标准溶解自由能ϑ∆G -T 的关系式ϑG ∆=A+BT 中的A 、B 数值。

表5-1 某些反应的ϑG ∆=A+BT 关系式表5-2 某些元素在铁液中的标准溶解自由能(ϑG ∆=A+BT)注:以1%溶液为标准态,γ°I 为活度系数。

图5-1示出了铁水中各元素与氧生成氧化物的标准生成自由能ϑG ∆与温度T 的关系曲线。

图5-1 铁水中元素氧化的ϑG ∆-T图由图5-1可见,在铁水中各元素原始活度相等和不存在动力学困难的情况下,各元素氧化的情况。

钛的氧化优先,硅和钒的氧化较慢。

同时,从图中还可以求出标准状态下铁水中某元素与碳的氧化顺序交换的温度──选择性氧化的转化温度T 转 (P CO =0.1MPa 下被固体碳还原的初始温度)。

提钒与转炼钢工艺概述提钒与转炼钢工艺是一种用于加工和精炼钢材的工艺流程。

通过提钒工艺,钢材的含碳量得以提高,从而提高钢材的硬度和强度。

而转炼钢工艺则用于进一步减少钢材中的杂质,并调整钢材的成分和结构,以满足具体的要求。

本文将介绍提钒和转炼钢的基本概念和原理,以及相关的工艺流程和操作。

提钒工艺提钒原理提钒是指通过向钢材中添加合适的元素,使钢材中的碳含量提高,从而提高钢材的硬度和强度。

提钒过程中会有一个合适的温度范围,同时需要在氧化气氛中进行。

常用的提钒元素包括铬、钛、钒等。

提钒工艺流程提钒工艺的基本流程如下:1.准备工作:选择合适的钢材和提钒元素,准备好所需的设备和工具。

2.加热:将钢材加热至合适的温度范围,通常在800℃到1000℃之间。

加热时需要控制好加热速度和温度均匀性。

3.添加提钒元素:在加热过程中,将提钒元素逐渐添加到钢材中。

添加提钒元素的方式有多种,可以是粉末、块状或液体等。

4.搅拌和保温:在添加完提钒元素后,需要搅拌钢材以保证提钒元素均匀分布,并保持一定的保温时间,使提钒元素与钢材充分反应。

5.冷却:将经过提钒处理的钢材冷却至室温。

转炼钢工艺转炼钢原理转炼钢是指通过炼钢过程中的一系列操作,来进一步减少钢材中的杂质,并调整钢材的成分和结构。

转炼钢工艺可以改善钢材的力学性能和物理性能,提高钢材的质量和使用价值。

转炼钢工艺流程转炼钢工艺的基本流程如下:1.准备工作:选择合适的钢材和转炼剂,准备好所需的设备和工具。

2.预处理:将钢材进行预处理,去除表面的铁锈和杂质等。

3.熔融:将钢材加热至熔点以上,使其成为液体状态。

在熔融过程中,可以添加一定比例的转炼剂,如石灰石、脱硫剂等。

4.搅拌和保温:在熔融过程中,需要搅拌钢液以均匀混合转炼剂,并保持一定的保温时间,使转炼剂与钢液充分反应。

5.去除杂质:通过逐渐加大的磁场或引入气体等方式,将钢液中的杂质和气泡等逐渐移除。

6.过滤和冷却:在去除杂质后,通过过滤等方式进一步净化钢液,并将其冷却至室温。

钒的工艺流程钒是一种重要的金属元素,广泛应用于钢铁、化工、电子、航空航天等行业。

钒的工艺流程是指将钒从其原料中提取出来并进行精炼加工的过程。

下面将介绍钒的工艺流程。

首先,钒的原料主要有钒钛磁铁矿、钒镍矿和钒钙状矿等。

其中,钒钛磁铁矿是最主要的钒原料。

在工艺流程中,首先需要对原料进行破碎、筛分、磁选等预处理,以去除其中的杂质和尽可能提高钒的品位。

矿石预处理后,进入浸出阶段。

钒矿石通过浸矿法将钒从矿石中溶解出来。

常用的浸矿法有压碱浸法、浸炭法、氧化浸法等。

其中,压碱浸法是目前广泛应用的一种办法,其主要原理是利用高碱度的溶液与矿石接触,使钒溶解于溶液中。

通过调整溶液的温度、浸速和浸时间等参数,可以控制钒的浸出效果和产品质量。

浸出阶段完成后,需对浸出液进行中和、沉淀、过滤等工序。

通过中和,可以使溶液中的酸碱度接近中性,以便后续的沉淀处理。

在沉淀工序中,通过加入适量的沉淀剂,使得钒以沉淀形式析出。

沉淀后,可以通过过滤将沉淀物分离出来,获得钒含量较高的固体钒酸盐。

固体钒酸盐获得后,将进行还原处理。

还原是将钒的氧化态还原为金属钒的过程。

常用的还原方法有硫化法、氧化亚硫酸法等。

其中,氧化亚硫酸法较为常用,其原理是将固体钒酸盐与亚硫酸盐反应,生成还原态钒。

通过控制反应温度、还原剂浓度和反应时间等参数,可以获得高纯度的金属钒。

还原完成后,金属钒需进行精炼加工。

精炼过程主要包括真空煅烧、高温熔炼和真空蒸馏等工序。

真空煅烧是将还原后的钒金属进行高温处理,去除其中的杂质。

高温熔炼则是通过高温和熔剂的作用,使钒金属达到熔化状态,以方便进一步加工。

最后,通过真空蒸馏,可以除去钒金属中的氧、氮等有害杂质,并进一步提高钒金属的纯度。

最后,经过以上工艺流程,钒金属的加工就基本完成了。

根据钒的不同应用需求,加工出的钒金属可以进一步进行制备成钒粉、钒合金等形式,以满足不同行业的需求。

综上所述,钒的工艺流程主要包括原料预处理、浸出、中和沉淀、还原、精炼加工等工序。