减振器内部阀系理论设计

- 格式:doc

- 大小:223.00 KB

- 文档页数:7

减震器工作原理详解减震器是一种安装在汽车悬挂系统上的重要组件,其主要功能是减少车辆行驶过程中的震动和冲击,提高行驶的舒适性和稳定性。

本文将详细解释减震器的工作原理,包括减震器的结构和工作过程。

一、减震器的结构减震器通常由减震筒、活塞、活塞杆、密封装置和阀门组成。

1. 减震筒:减震筒是减震器的外壳,通常由金属材料制成,具有足够的强度和刚度来承受道路上的冲击。

2. 活塞:活塞是减震器内部的挪移部件,其上装有多个孔,用于控制液体的流动。

3. 活塞杆:活塞杆连接活塞和车身悬挂系统,当车辆受到冲击时,活塞杆会相对于减震筒发生位移。

4. 密封装置:密封装置用于防止液体泄漏,通常由橡胶或者其他弹性材料制成。

5. 阀门:减震器内部的阀门控制液体的流动,以实现对车辆震动和冲击的控制。

二、减震器的工作过程减震器的工作过程可以分为压缩阶段和回弹阶段。

1. 压缩阶段:当车辆受到冲击时,悬挂系统会向下运动,活塞杆会向减震筒内部挪移。

同时,液体味通过活塞上的孔进入减震筒内部,活塞杆上的阀门会打开,液体被迫通过阀门进入减震筒的下部。

这样,减震筒内部的液体被压缩,从而吸收了车辆冲击产生的能量。

2. 回弹阶段:当车辆的悬挂系统回弹时,减震筒内部的液体味通过活塞杆上的阀门进入减震筒的上部。

同时,活塞杆会向上挪移,将液体从减震筒的下部排出。

这样,减震筒内部的压缩液体味逐渐恢复原状,减震器也会回到初始位置。

三、减震器的工作原理减震器的工作原理主要基于液体的压缩和回弹过程。

当车辆受到冲击时,减震器会通过压缩液体来吸收冲击产生的能量,从而减少车辆的震动和冲击。

当车辆回弹时,减震器会通过液体的回弹来恢复原状,以保持车辆的稳定性。

减震器内部的阀门起着关键作用。

阀门的开启和关闭控制液体的流动,从而实现对车辆震动和冲击的控制。

当车辆受到冲击时,阀门会打开,液体被迫通过阀门进入减震筒的下部,从而吸收冲击产生的能量。

当车辆回弹时,阀门会关闭,液体通过阀门进入减震筒的上部,从而恢复减震器的初始状态。

5.3 减振器匹配与设计5.3.1 车辆悬架减振器发展情况减振器是汽车悬架系统中的阻尼元件,其性能对车辆的乘坐舒适性、操纵性能等有直接的影响,其数学模型的建立一直是国内汽车动力学领域中的重要研究课题,就被动悬架减振器的研究而言,已经建立了三类数学模型:第一类为复杂非线性模型,该类模型是应用流体力学中的定律,根据减振器内部有也的流动情况建立的。

模型中参数较多,如Segel 及Lang 模型有82个参数。

该类模型可用于研究减振器本身的特性,但不能方便的用于汽车动力学系统的仿真。

第二类是线性化模型,如Wallaschek 模型,该类模型不能比较准确的描述减振器的特性。

第三类是简单非线性模型。

该类墨西哥你是通过试验的方法建立的,模型虽然仅含有较少参数,但能比较准确地描述减振器的性能,又能方便的用于汽车动力学系统仿真。

该类模型的代表是剑桥大学Besinger 等人的7参数模型。

该模型在10Hz 以内与试验结果比较吻合,标志减振器数学模型研究的最新进展。

本文从研究减振器的阀片入手,首先应用弹性力学理论建立阀片的力学及数学模型,解决圆环薄板的大挠曲近似求解问题,然后,建立内外特性关系的数学模型,最后以桑塔纳前减振器为例,验证理论模型的逼真程度。

5.3.2 车辆悬架液压双筒减振器阀片精确建模汽车所使用的双筒液压减振器仿真分析建模的最重要工作集中在减振器阀片建模、油液假设、油液流经所有孔隙情况下的流体力学建模及方程的求解等问题上。

在所有这些问题上,减振器阀片挠曲计算对仿真结果的影响是最大的。

鉴于已经有很多减振器方面的研究,本文仅就减振器阀片挠曲变形的计算进行研究,其它内容的研究借用前人的研究成果。

1目前减振器阀片挠曲变形的情况目前汽车主要使用双筒液压减振器和单筒充气式减振器两种,双筒液压减振器在轿车上的使用率为100%。

对双筒液压减振器而言,其核心元件是环形阀片。

因为对圆环形薄板的大挠曲问题还不能求得其精确解,因而迄今为止对阀片的变形仍沿用圆环形小挠度理论求解。

汽车悬架减振器活塞阀系分析一、概述汽车悬架减振器是非常重要的悬架部件。

随着客户对汽车性能要求的提高,特别是乘坐舒适性的要求,而减振器对舒适性的影响是比较大的方面。

对舒适性要求的提高也是对减振器性能要求的提高。

所以,减振器除需要提供稳定准确的阻尼力值,还要有足够的寿命做保证,同时也要避免异常噪音的产生。

只有这几个主要方面达到要求,才能实现与悬架的合理匹配与满足舒适性的要求。

当前以充气式液压减振器作为市场的主流,本文所述也是充气式液压减振器的最常用的结构。

影响减振器性能的因素是多方面的,这里主要分析常用的三种活塞阀系结构的一些特点,并提出制造过程中的一些问题和解决办法。

活塞阀系是在悬架弹簧复原时的减振器产生阻尼力的最主要部件。

根据不同的簧载质量,弹簧复原时必须给予不同的、但必须合适的阻尼匹配,才能达到乘坐舒适性和操作稳定性。

减振器的拉伸(复原)阻力与弹簧的复原力是反向的。

而减振器压缩阻力与弹簧压力是同向的,有抵抗压缩变形的作用。

实际计算阻力值首先是确定活塞的拉伸(复原)阻力。

减振器是大批量生产的产品,装配一次性合格率是生产效率和阻力值稳定的重要指标,特别是大批量生产方式的制造工艺。

活塞阀系结构的设计是否合理也是保证高装配合格率的重要保证。

所以对结构的分析研究,并明确每种结构的特点和组成零部件的作用,对减振器与汽车悬架的良好匹配性能和制造装配工艺是非常有意义的。

只有保证减振器准确的内特性,才能实现减振器所需要的理想的外特性。

减振器活塞阀系的种类较多,每种结构都有其优缺点,随着使用和制造中发现的优缺点,有些结构经过改进,已成为市场选择的主流,得到大批量的使用,有些结构已逐步淘汰。

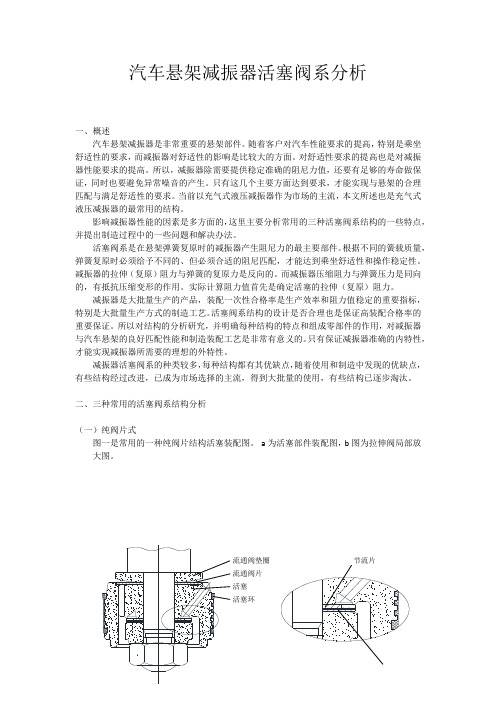

二、三种常用的活塞阀系结构分析(一)纯阀片式图一是常用的一种纯阀片结构活塞装配图。

a为活塞部件装配图,b图为拉伸阀局部放大图。

流通阀垫圈节流片流通阀片活塞活塞环垫圈螺母调节片a b图一减振器的活塞由两个阀系组成,一是下部的拉伸阀,是形成拉伸阻力的;二是上部的流通阀,是压缩方向减振器油经活塞过油的阀门,即压缩时阀门打开,打开的方式是流通阀片端面靠油压的作用,随着流通阀垫圈的锥形面的形状产生变形。

常见减振器机构原理悬架系统中由于弹性元件受冲击产生振动,为改善汽车行驶平顺性,悬架中与弹性元件并联安装减振器,为衰减振动,汽车悬架系统中采用减振器多是液力减振器,其工作原理是当车架(或车身)和车桥间受振动出现相对运动时,减振器内的活塞上下移动,减振器腔内的油液便反复地从一个腔经过不同的孔隙流入另一个腔内。

此时孔壁与油液间的摩擦和油液分子间的内摩擦对振动形成阻尼力,使汽车振动能量转化为油液热能,再由减振器吸收散发到大气中。

在油液通道截面和等因素不变时,阻尼力随车架与车桥(或车轮)之间的相对运动速度增减,并与油液粘度有关。

减振器与弹性元件承担着缓冲击和减振的任务,阻尼力过大,将使悬架弹性变坏,甚至使减振器连接件损坏。

因面要调节弹性元件和减振器这一矛盾。

(1) 在压缩行程(车桥和车架相互靠近),减振器阻尼力较小,以便充分发挥弹性元件的弹性作用,缓和冲击。

这时,弹性元件起主要作用。

(2) 在悬架伸张行程中(车桥和车架相互远离),减振器阻尼力应大,迅速减振。

(3) 当车桥(或车轮)与车桥间的相对速度过大时,要求减振器能自动加大液流量,使阻尼力始终保持在一定限度之内,以避免承受过大的冲击载荷。

在汽车悬架系统中广泛采用的是筒式减振器,且在压缩和伸张行程中均能起减振作用叫双向作用式减振器,还有采用新式减振器,它包括充气式减振器和阻力可调式减振器。

1. 活塞杆;2. 工作缸筒;3. 活塞;4. 伸张阀;5. 储油缸筒;6. 压缩阀;7. 补偿阀;8. 流通阀;9. 导向座;10. 防尘罩;11. 油封双向作用筒式减振器示意图双向作用筒式减振器工作原理说明。

在压缩行程时,指汽车车轮移近车身,减振器受压缩,此时减振器内活塞3向下移动。

活塞下腔室的容积减少,油压升高,油液流经流通阀8流到活塞上面的腔室(上腔)。

上腔被活塞杆1占去了一部分空间,因而上腔增加的容积小于下腔减小的容积,一部分油液于是就推开压缩阀6,流回贮油缸5。

汽车减震器结构原理详解1.减震器的组成部分:减震器一般由缸筒、活塞、活塞杆、密封装置和阀门等组成。

缸筒:缸筒是减震器的外壳,一般采用钢管或铝合金制成,具有一定的刚度和强度。

活塞:活塞位于缸筒内部,可以自由滑动,它与缸筒之间形成了活塞腔。

活塞一般由抗拉强度高的铝合金制成,上面有一些特殊的减震器工作油孔。

活塞杆:活塞杆是减震器的核心部分,它连接在活塞上并延伸到缸筒外部,同时与车辆悬挂系统连接。

活塞杆采用高强度合金制作,具有一定的强度和刚度。

活塞杆上还包含了密封装置,用于防止工作油液泄漏。

密封装置:密封装置用于保证减震器内部油液的密封性,防止泄漏。

一般采用密封圈、油封和密封垫等密封部件。

阀门:阀门是减震器的关键部分,它由一系列的阀门组成,用于控制工作油液的流动和阻尼力的调节。

其中,固定阀根据活塞运动的方向和速度,打开或关闭其中的流通孔,调节阻尼力大小。

2.减震器的工作原理:压缩阶段:当车辆遇到颠簸或悬挂系统受到冲击时,车轮会上下振动,产生惯性力。

这时,活塞杆向下运动,使缸筒内的工作油液通过活塞孔进入活塞腔,同时关闭了回弹阀。

工作油液的流动受到压缩阻力控制,减缓车身的上升速度,从而减少车辆的颠簸和震动。

回弹阶段:当车轮上升并超过原始位置时,活塞杆会向上移动,使之进入回弹阶段。

此时,回弹阀打开,工作油液通过回弹阀流回缸筒,从而使车身恢复到静止状态。

回弹阶段的阻尼力可以根据车辆的需求来进行调节。

减震器通过上述的工作原理,在车辆行驶中不断地吸收和消散来自路面的震动和颠簸,从而保证行驶的舒适性和平稳性。

同时,调节减震器的阻尼力可以根据车辆的负荷情况和路面状况进行调整,以达到最佳的悬挂效果。

总结:汽车减震器是汽车悬挂系统中不可或缺的组成部分,它通过控制车辆悬挂系统的弹性元件运动来减少车身和车轮的震动和颠簸。

减震器的工作原理主要分为压缩阶段和回弹阶段两个阶段,通过阀门控制工作油液的流动和阻尼力的调节来实现。

了解减震器的结构原理,有助于我们更好地了解汽车悬挂系统的工作原理,并进行相应的维护和保养。

减震器工作原理详解标题:减震器工作原理详解引言概述:减震器是车辆悬挂系统中的重要组成部分,其主要作用是减少车辆在行驶过程中的颠簸和震动,提高乘坐舒适性和稳定性。

本文将详细解释减震器的工作原理,帮助读者更好地理解其作用和重要性。

一、减震器的结构组成1.1 减震器的外部结构:减震器通常由外壳、活塞、缸筒、阀门和弹簧等组成。

1.2 减震器的内部结构:减震器内部充满了一种特殊的液体,通过活塞和阀门的协作来实现减震效果。

1.3 减震器的连接方式:减震器通常连接在车辆的悬挂系统上,与弹簧和轮胎一起协同工作。

二、减震器的工作原理2.1 液压阻尼原理:当车辆遇到颠簸或震动时,减震器内的液体会受到挤压,通过阀门的调节来减缓活塞的运动速度,从而减少车辆的震动。

2.2 弹簧压缩原理:减震器在遇到颠簸时,会将部分能量转化为压缩弹簧的能量,从而减少车辆的颠簸幅度。

2.3 阀门调节原理:减震器内的阀门可以根据路面情况和车速自动调节阻尼力,使车辆保持稳定并提高行驶舒适性。

三、减震器的作用和重要性3.1 提高行驶舒适性:减震器可以有效减少车辆在行驶过程中的颠簸和震动,提高乘坐舒适性。

3.2 提高行驶稳定性:减震器的作用可以使车辆在行驶过程中保持稳定,减少侧倾和打滑的情况。

3.3 延长车辆寿命:良好的减震器可以减少车辆其他部件的磨损和损坏,延长车辆的使用寿命。

四、减震器的维护保养4.1 定期检查:定期检查减震器的工作状态和连接部件是否松动或损坏。

4.2 及时更换:一旦发现减震器出现漏油、异响或不稳定等情况,应及时更换。

4.3 注意保养:保持车辆悬挂系统的清洁和润滑,可以延长减震器的使用寿命。

五、减震器的选购建议5.1 根据车型选择:不同车型的减震器有不同的规格和性能,应根据车辆的实际情况选择合适的减震器。

5.2 注意品牌质量:选择知名品牌和质量有保障的减震器,可以确保其性能和使用寿命。

5.3 寻求专业建议:如不确定如何选择减震器,可以咨询专业技师或车辆维修人员,以获得更好的建议和帮助。

减振器内部阀系理论设计一、 活塞阀系主要参数的设计1. 初始参数的给定a. 阀系总成中的关键结构参数 (参照SCANIA 活塞阀系进行选取) 节流片和调节片最大外径R a =12.5mm ,内径R c =6mm ; 节流片厚度h 1=0.1mm开阀前节流片与活塞阀体形成的长窄缝节流缝隙的流到长度L=0.5mm ; 阀体内外环台高度差δ1=0.1mm ;限位片内径R xb =6mm ,外径R b =7.5mm ; 活塞杆螺纹联接部分的直径d 1=12mm ; 活塞杆横截面积Ag=201mm 2;活塞缸内部空间的横截面积Ah=962mm 2; b. 油液参数性能 单位 数据 检测方法 密度 15℃g /mL 0.838 ASTM D1298 闪点 ℃ 160 ASTM D92 倾点 ℃ -45 ASTM D97 运动粘度 40℃时 mm 2/s 18.2 ASTM D445 100℃时mm 2/s 5.0 ASTM D445 粘度指数220ASTM D2270c. 减振器的工作温度 25℃2.节流阀片参数的确定v g =0.05m/s 时流经活塞阀系的油液流量为s m A A v Q g h g /1081.3)(35-⨯=-=0.05m/s 时,减振器的复原阻尼力值F r =517,则此时活塞阀系的节流压差可认为是Mpa A A F p g h r 68.0)/(1=-=∆根据给定的油液参数可以确定25℃时油液粘度为0.0224 kg ·m -1·s ,油液密度ρ=832kg ·m -3。

给定此节流孔系数的初始值为K =0.4。

易知长窄缝的径向间隙C=0.1mm 。

下面根据给定的0.05m/s 时减振器复原行程阻尼力值确定槽口的过流面积A c 。

合理的叠加阀片式的阀系结构,在开阀前节流孔的节流作用对减振器阻尼力值的影响应该非常小,这样有利于减振器开阀前性能的调试,因此可以认为活塞杆运动速度为0.05m/s 时活塞阀系的节流压差全部由节流阀片与活塞阀系形成的长窄缝节流缝隙产生。

则371052.7/2m p g K Q A c -⨯=∆=ρ设节流片槽口的个数n 1=4,则流到的宽度为m Cn A B c31109.1-⨯==流道内油液的雷诺数为()4.362Re 1=+=C B ugn Qρ根据Re 和C/L 重新确定K 值,得到K =0.32;将K 值重新代入上面的公式计算得到37104.9m A c -⨯=,m B 3103.2-⨯=,4.29Re =根据Re 和C/L 重新确定K 值,得到K=0.29;将K 值重新代入上面的公式计算得到361004.1m A c -⨯=,m B 3106.2-⨯=,8.26Re =根据Re 和C/L 重新确定K 值,得到K =0.29。

由此可以确定节流片的全部结构参数,见表1.表1活塞节流片的结构参数R a /mm R b /mm n 1/mm B /mm C /mm 251261.80.13.节流片与调节片等效厚度的确定v g =0.1m/s 时流经活塞阀系的油液流量为s m A A v Q g h g /1061.7)(35-⨯=-=根据给定的复原阻力—速度曲线,可认为0.1m/s 是开阀速度点。

开阀点的阀系节流阻尼可以认为是节流片形成的长窄缝的节流作用产生的。

给定此节流孔系数的初始值为K =0.4。

忽略节流孔节流作用的影响,则活塞阀系的节流压差为Mpa KA Q g p c 33.1222=⎪⎪⎭⎫⎝⎛=∆ρ 根据Re 和C/L 重新确定K 值,得到K =0.4,因此迭代计算不需要继续进行。

则可认为0.1m/s 时减振器的阻尼力为N A A p F g h r 1013)(2=-∆=在开阀点可认为叠加阀片在油液均布载荷的作用下,外径Ra 处的最大挠度变形为δ1。

叠加阀片简化模型见图1。

图1 阀片支承与载荷特性在均布载荷Δp 2作用下,式(3.73)可写成22222d 1d d 1d d d d d p f f rr r r r r D ⎛⎫⎛⎫∆++=⎪⎪⎝⎭⎝⎭ 求解上式可得挠度的通解表达式为22p 1234a b b b1ln()ln [()1]2r r r rf f B B B B R R R R =+++-+ 式中:f p 为微分方程的特解,42p 64p r f D∆=, B 1~B 4为由边界条件决定的常数。

方程的边界条件为 在r =R b 处0d 0d f f r=⎧⎪⎨=⎪⎩ 在r =R a 处21232322d d 0d d d 1d 1d 0d d d v f f r r rf f f r r r r r⎧+=⎪⎪⎨⎪+-=⎪⎩ 根据以上边界条件确定积分常数为4a 212R p B G D ∆=,4a 223R p B G D ∆=,4a 231R p B G D ∆=,4a 244R p B G D∆=其中,()22221b 1b a a 1b a 122b 1a 1(3)(1)(2/)/4(1)ln /16(1)/(1)v R v R R R v R R G R v R v ++--++=⎡⎤++-⎣⎦,22b b 2122a a 1(2)16R R G G R R =--,2b32a 18R G R =⋅,4a b 424b aln 64R R G G R R =-。

可求得阀片的最大挠度为4222a a a a max31422b b b 11ln1642p R R R R f G G G DR R R ⎡⎤⎛⎫∆=-+-+⎢⎥ ⎪⎝⎭⎣⎦阀片的弯曲刚度: ()3e 21121Eh D v =- 其中,E 为阀片的弹性模量,h e 为阀片的厚度。

则()242212a a a a max314322e b b b 12111ln1642p R R R R f G G G Eh R R R ν-∆⎡⎤⎛⎫=-+-+⎢⎥ ⎪⎝⎭⎣⎦令 ()24221a a a a t131422b b b 12111ln 1642R R R R G G G G E R R R ν-⎡⎤⎛⎫=-+-+⎢⎥ ⎪⎝⎭⎣⎦则2max t13ep f G h ∆= 易知m p G h t e 43121109.3-⨯=∆=δ由此可以确定叠加阀片的等效厚度为0.39mm 。

在选取阀片时参照下式进行选取333231n e h h h h +++=4.节流孔参数的确定开阀后各个速度点下叠加阀片的节流压差可以根据下式进行求解0/2)(1321=+--∆ρπδg R R K Qh p G b a h e t 式中K h 为环形缝隙的节流系数,其确定方法参照长窄缝节流缝隙节流系数的确定方法。

通过计算可以确定0.3m/s 时叠加阀片产生的阻尼力 F r =1662N0.6m/s 时叠加阀片产生的阻尼力 F r =1828N1m/s 时叠加阀片产生的阻尼力 F r =2050N活塞节流孔的节流压差与油液流量之间的关系为ρkqq p A C Q ∆=2C q 为流量系数,C q =0.82。

由此可以确定节流孔总的过流面积的计算公式为kqq p C Q A ∆=2ρ根据给定的0.3m/s,0.6m/s 和1m/s 时减振器的阻尼力值和计算得到叠加阀片节流阻尼力值,可以得到0.3m/s 时Mpa p k 2.0=∆0.6m/s 时Mpa p k 3.1=∆1m/s 时Mpa p k 9.2=∆根据各个速度点下的节流压差得到的节流孔总的过流面积分别为2511038.1m A q -⨯=;262108.9m A q -⨯=;253101.1m A q -⨯=为减小误差取26321102.13m A A A A q q q q -⨯=++=5.减振器阻尼力值和节流孔参数的确定易求得0.05m/s ,0.1m/s ,0.3m/s ,0.6m/s ,1m/s 下节流孔的节流阻尼分别为5N ,20N ,183N ,733N ,2036N 。

由此可以确定在开阀前忽略节流孔节流作用对减振器阻尼力值的影响是可行的。

减振器阻尼力值见表2表2理论计算得到的复原行程阻尼力值v g /(m/s ) 0.05 0.1 0.3 0.6 1 F r /N5171033184625614085根据计算后确定的A q 值,可以确定活塞节流孔可以选取活塞节流孔的直径d k =2.2mm ;节流孔个数n 2=3。

二、 底阀阀系主要参数的设计1. 初始参数的给定(参照SCANIA 活塞阀系进行选取)节流片和调节片最大外径R a =9.5mm ,内径R c =2.5mm ; 节流片厚度h 1=0.15mm开阀前节流片与活塞阀体形成的长窄缝节流缝隙的流到长度L=0.5mm ; 阀体内外环台高度差δ1=0.1mm ;限位片内径R xb =2.5mm ,外径R b =5mm ;2.节流阀片参数的确定给定的压缩行程的减振器阻尼力—速度曲线没有明显的拐点,为便于底阀阀系的设计可以认为0.05m/s 是开阀点。

v g =0.05m/s 时流经底阀阀系的油液流量为s m A v Q g g /1001.135-⨯==0.05m/s 时,减振器的复原阻尼力值F c =517,则此时底阀阀系的节流压差可认为是Mpa A F p g c 3.0/1==∆经迭代后,得到K =0.28。

取n 1=337102.4m A c -⨯=,m B 31045.1-⨯=,3.24Re =由此可以确定节流片的全部结构参数,见表1。

表3活塞节流片的结构参数R a /mm R c /mm n 1/mm B /mm C /mm 9.52.521.40.153.节流片与调节片等效厚度的确定底阀叠加阀片也可以简化为图1所示的模型。

由此确定的叠加阀片的等效厚度为m p G h t e 431211007.2-⨯=∆=δ4.节流孔参数的确定开阀后油液流量与叠加阀片节流压差之间的关系为32π6ln(/)a b p Q R R δμ∆=开阀后各个速度点下叠加阀片的节流压差可以根据下式进行求解21130t e p G h δ∆-= h c A p F 2∆=通过计算可以确定0.1m/s 时叠加阀片产生的阻尼力 F c1=429N0.3m/s 时叠加阀片产生的阻尼力 F c1=483N0.6m/s 时叠加阀片产生的阻尼力 F c1=525N1m/s 时叠加阀片产生的阻尼力 F c1=563N则底阀节流孔的节流面积可有下式确定()12c c hqq F F A C Q A -=ρ根据上式给定的减振器阻尼力值求得1m/s 时节流孔的节流面积261041.4m A q -⨯=以此为基础确定开阀后,各个速度点下的真实阻尼力值。