MSA测量系统误差分析Minitab实例

- 格式:ppt

- 大小:2.14 MB

- 文档页数:43

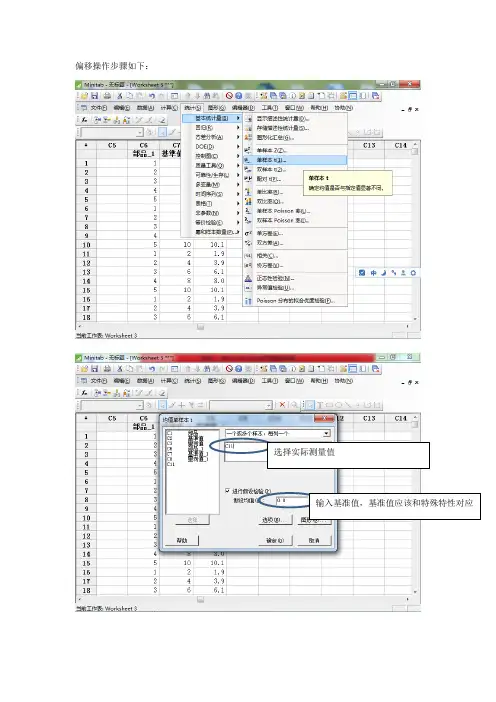

偏移操作步骤如下:选择实际测量值输入基准值,基准值应该和特殊特性对应按照此案例把数据输入至minitab1.第一列输入需要研究线性的产品编号(如需要研究几个尺寸,分别对其进行编号;如果只研究一个尺寸,需要把规格上下限包含)2.第二列输入每个尺寸(规格)的基准值(真值)3.第三列输入对每个尺寸的实测值4.AIAG手册建议重复测量12次把第一次分析的S值拷贝到过程变异栏位1.线性百分比小于5%可以接收,否则不接受。

2.偏移=0线应包含在95%置信区间内。

同时满足以上两个条件,说明线性能够接受。

具体见AIAG之MSA手册P192,196稳定性分析步骤:按照固定频次(如每天)同一人使用同一量具测量同一特性3-5次,按照此方法把测量数据输入minitab,以下就以一次测量5个数据为范例进行分析:依据一天连续测量数据(一般为4-5个)*25,建议为100-125个数据输入CTQ的规格中心值或者标准块的基准值(要接近CTQ的中心值)输入产品标准差的3-10分之一此数据的小数点位数应和量具精度对应(如卡尺只能出现两位小数;千分尺出现3位)此小数点位数应与量具最小精度对应应与前面设置连续抽样的数量对应GRR之minitab操作步骤解析:不能出现红点,出现红点说明违反判读规则;由此反馈出量具的稳定性是不够的。

反之,未出现红点,说明量具稳定性具备。

以上判读规则均适合平均数和极差控制图(先判极差控制图,再判均值图)C1列回合指重复次数(一般为重复三次)C2列花生编号指产品编号(一般选择10个样本,这十个样本必须覆盖控制上下限之数据)C3测试者指测试人员(一般选择三个,此三人为测试同一CTQ人员;如:成品检验、出货检验、实验室人员,不能选择测试CTQ无关人员)C4列按照实际测量数值输入(此输入人员为MSA计划人员);选择测试样本应该随机选择,不能让测试人员有记忆(盲测);可重复测量选择交叉不可重复测量(破坏性测量)选择嵌套方差分析可识别人员和量具之间的交互作用。

MSA系统分析简介及 实操(minitab)一.MSA的作用:了解测量系统是否有足够的能力来侦测出产品或制程参数的变更。

二.MSA分析的对像只要控制计划当中所提出的测量系统就必须进行分析。

Ø包含产品特性Ø包含过程特性三.MSA分析的内容主要的分析如下:Ø人员的变异情形Ø仪器的变异情形Ø产品的变异情形或过程参数的变异情形。

四.量规仪器的选择Ø 量规仪器的选择,首先是有关分辨率的要求。

Ø 分辨率:仪器的最小跳动值,请切记录是最小跳动值,而不是最小刻度值。

Ø选择的标准:在于考虑仪器必须有能力侦测出产品或制程的变化,所以一般的通用要求要在规格的1/10以下。

測量系統變異的分布特性,1)位置穩定性 (Stability) 偏倚 (Bias) 線性 (Linearity)2)寬度或範圍重復性 (Repeatability) 再生性 (Reproducibility)计量型MSA:计數型风险分析法信号分析法数据解析法计数型MSA计量型偏倚分析变异分析稳定性分析法破坏性MSA计量型位置分析离散分析偏倚分析线性分析重复性分析稳定性分析再现性分析稳定性分析偏倚(Bias)真值观测平均值偏倚偏倚:是测量结果的观测平均值与基准值的差值。

真值的取得可以通过采用更高级别的测量设备进行多次测量,取其平均值而定之。

计量型MSA:线性(Linearity)量程基准值观测平均值基准值线性是在量具预期的工作范围内,偏倚值的差值观测平均值基准值无偏倚有偏倚重复性(Repeatability)重复性重复性是由一个评价人,采用一种测量仪器,多次测量同一零件的同一特性时获得的测量值变差。

再现性(Reproducibility)再现性是由不同的评价人,采用相同的测量仪器,测量同一零件的同一特性时测量平均值的变差。

再现性稳定性(Stability)稳定性时间1时间2稳定性,是指测量系统在某持续时间内测量同一基准或零件的单一特性时获得的测量值总变差。

用MINITAB软件进行测量系统分析质量部陈志明摘要数据分析在质量管理和过程控制活动中已得到了广泛的应用,而数据的质量又取决于测量系统的能力。

本文以空调公司平衡型量热计空调系统性能测试平台的“GR&R”研究为例,介绍用MINITAB 进行测量系统分析的方法,供大家参考。

关键词数据分析MINITAB软件测量系统分析(MSA)一测量系统分析概述测量系统是对测量单元进行量化或对被测的特性进行评估,其所用的仪器或量具、标准、操作、方法、夹具、软件、人员、环境及假设的集合,也就是说用来获得测量结果的过程。

理想的测量系统在每次使用时应只产生正确的测量结果:与一个标准值相符。

而事实上,理想的测量系几乎是不存在的:用一把校准好的卡尺,不同的人测量同一件零件都会产生不同的结果。

低质量的测量系统产生的测量结果往往本身就有较大的偏差,从而可能掩盖被分析过程的偏差,这种结果用于质量验证、质量改进和过程控制分析显然是不恰当的。

测量系统的质量经常使用其测得数据的统计特性来确定,测量系统必须处于统计控制中,也就说测量系统产生的偏差只能是由普通原因造成,而不应由于特殊原因导致。

测量系统分析就是用统计的方法分析测量系统所测数据的统计特性,而确定其质量水平。

通常,我们用下述五个指标来评价测量系统的统计特性,它们是:1)偏倚: 测量观察平均值与该零部件采用精密仪器测量的标准平均值的差值;2)线性:表征量具预期工作范围内偏倚值的差别;3)稳定性:表征测量系统对于给定的零部件或标准件随时间变化系统便倚中的总偏差量,与通常意义上的统计稳定性是有区别的;4)重复性:指同一个评价人,采用同一种测量仪器,多次测量同一零件的同一特性时获得的测量值(数据)的偏差。

5)再现性:指由不同的评价人,采用相同的测量仪器,测量同一零件的同一特性时测量平均值的偏差。

通常,前三种指标用于评价测量系统的准确性,后两种指标用于评价测量系统的精确性。

测量系统的准确性可以通过对设备的校准等比如参照ISO9000或ISO/TS16949关于测量系统的相关要求在体系上对测量系统进行维护、监控。

基于Minitab进行测量系统分析1.测量系统分析的研究1.1.基本概念数据是测量的结果,“测量”是指确定实体或系统的量值大小为目标的一整套作业。

所谓测量系统分析,是指用统计学的方法来了解测量系统中的各个波动源, 及其对测量结果的影响,最后给出本测量系统是否合乎使用要求的明确判断。

测量系统必须具有良好的准确性(accuracy)和精确性(precision), 通常由偏倚(bias)和波动(variation)等统计指标来表征。

偏倚用来表示多次测量结果的平均值与被测质量特性基准值(真值)之差, 其中基准值可通过更高级别的测量设备进行若干次测量取其平均值来确定。

波动表示在相同的条件下进行多次重复测量结果分布的分散程度,常用测量结果的标准差σ或过程波动VP表示。

波动也可称为变异。

1.2.测量系统波动的主要来源过程波动的主要来源以及测量系统分析的主要内容如下所示。

图1.测量系统波动来源1.3.重复性&再现性重复性(repeatability)是指在尽可能相同的、恒定不变的测量条件下, 对同一测量对象进行多次重复测量所得结果的一致性。

此时测量值的波动称为重复性, 记为VE。

重复性误差的产生只能是由测量仪器本身的固有波动引起的。

再现性(reproducibility)也称为复现性或重现性,是指在各种可能变化的测量条件下, 同一被测对象的测量结果之间的一致性, 记为V A。

最普遍出现的重要的再现性是操作人员的变化对测量系统一致性的影响,特别是由不同的人员使用同样的测量仪器对同一测量对象测量时的波动要小。

1.4.测量系统分析的依据通常用分辨力、偏倚、稳定性、线性、重复性和再现性等评价测量系统的优劣, 并用它们控制测量系统的偏倚和波动, 以使测量获得数据准确可靠。

一般说来, 测量系统的分辨力应达到(即在数值上不大于)过程总波动的(6倍的过程标准差)的1 /10, 或容差(USL-LSL)的1 /10。

在评价测量系统性能时,通常采用如下标准:P/TV或P/T≤10%,测量系统系统波动很小;10%<P/TV或P/T≤20%,测量系统波动较小;20%<P/TV或P/T≤30%,测量系统可接受;P/TV或P/T>30%,测量系统波动较大,必须改进;可区分类别数反映测量系统的分辨力,应≥5。