邯钢高炉喷吹煤的性能评价分析_

- 格式:pdf

- 大小:739.60 KB

- 文档页数:3

高炉用喷吹无烟煤试煤评价报告

公司领导:

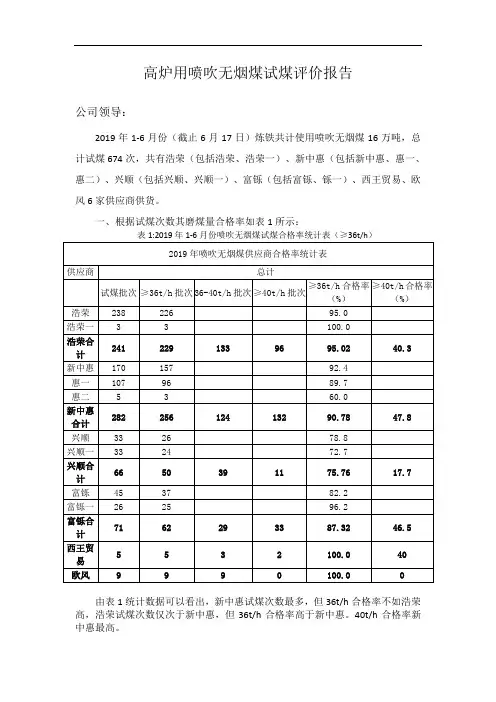

2019年1-6月份(截止6月17日)炼铁共计使用喷吹无烟煤16万吨,总计试煤674次,共有浩荣(包括浩荣、浩荣一)、新中惠(包括新中惠、惠一、惠二)、兴顺(包括兴顺、兴顺一)、富铄(包括富铄、铄一)、西王贸易、欧风6家供应商供货。

一、根据试煤次数其磨煤量合格率如表1所示:

由表1统计数据可以看出,新中惠试煤次数最多,但36t/h合格率不如浩荣高,浩荣试煤次数仅次于新中惠,但36t/h合格率高于新中惠。

40t/h合格率新中惠最高。

二、根据各个厂家供货量合格率统计如表2所示:

由表统计数据可以看出,浩荣供货量最大,合格率也较高,在综合评比中占据一定优势。

三、根据月份区分,所有供应厂家平均磨煤量如表3所示

根据表三统计数据可以看出,供货厂家所提供喷吹无烟煤磨煤量呈现逐月下降趋势,因此建议将磨煤量让步接收标准重新调整为40t/h。

生产指挥中心

2019年6月18日。

高炉喷吹煤粉热值1. 引言高炉是冶金工业中最重要的设备之一,用于生产铁和钢。

在高炉的冶炼过程中,需要喷吹煤粉作为燃料。

煤粉的热值是评估其燃烧性能的重要指标之一。

本文将介绍高炉喷吹煤粉热值的相关知识。

2. 煤粉热值的定义煤粉热值是指单位质量煤粉完全燃烧释放的热量。

通常使用单位为焦耳/克(J/g)或千卡/克(kcal/g)来表示。

煤粉的热值与其化学成分、煤种、粒度、含水率等因素密切相关。

3. 影响煤粉热值的因素3.1 化学成分煤粉的主要化学成分包括固定碳、挥发分、灰分和水分。

固定碳是煤粉中不挥发的部分,其燃烧释放的热量较高。

挥发分是煤粉中可挥发的部分,其燃烧释放的热量较低。

灰分是煤粉中的无机物,其燃烧不产生热量。

水分是煤粉中的含水量,其燃烧需要消耗热量。

3.2 煤种不同煤种的热值差异较大。

例如,无烟煤的热值较高,是一种优质煤种。

而褐煤的热值较低,是一种劣质煤种。

3.3 粒度煤粉的粒度对其燃烧性能有一定影响。

一般来说,煤粉的细度越高,其燃烧速度越快,热值也相对较高。

3.4 含水率煤粉的含水率越高,其燃烧所需的热量就越大,热值也相应降低。

因此,在高炉喷吹煤粉时,需要尽量降低煤粉的含水率,以提高其燃烧效率和热值。

4. 测定煤粉热值的方法测定煤粉热值的常用方法包括热量计法和数理统计法。

4.1 热量计法热量计法是通过热量计测定煤粉燃烧释放的热量来计算煤粉热值的方法。

该方法需要将一定质量的煤粉完全燃烧,并测定所释放的热量。

通过计算煤粉燃烧释放的热量与其质量的比值,即可得到煤粉的热值。

4.2 数理统计法数理统计法是通过对大量煤粉样品的热值数据进行统计分析,得出其热值的概率分布情况。

该方法适用于对大批量煤粉的热值进行估算。

5. 高炉喷吹煤粉热值的意义高炉喷吹煤粉热值的高低直接影响高炉的冶炼效果和经济效益。

煤粉热值的提高可以增加高炉的燃烧温度,提高炉内矿石的还原速度,从而提高冶炼效率和产量。

同时,煤粉热值的增加还可以减少煤粉的消耗量,降低冶炼成本。

高炉喷吹煤粉热值(最新版)目录1.高炉喷吹煤粉的概念与原理2.高炉喷吹煤粉的作用3.高炉喷吹煤粉的热值测定方法4.高炉喷吹煤粉的热值对高炉炼铁的影响5.结论正文一、高炉喷吹煤粉的概念与原理高炉喷吹煤粉技术是一种将煤粉直接喷入高炉内,以提高高炉炼铁燃料效率的先进技术。

该技术主要利用煤粉的化学活性和燃烧特性,在高炉内实现高效的还原反应,从而降低焦炭消耗,提高铁水产量。

二、高炉喷吹煤粉的作用高炉喷吹煤粉具有以下作用:1.提高燃料效率:煤粉在高炉内的燃烧速度快,燃烧充分,可以提高燃料的利用率,降低焦炭消耗。

2.提高产量:通过喷吹煤粉,可以提高高炉的还原反应速度,从而提高铁水产量。

3.降低成本:喷吹煤粉可以替代部分焦炭,降低炼铁成本。

4.减少环境污染:与焦炭相比,煤粉燃烧产生的有害气体较少,可以减少环境污染。

三、高炉喷吹煤粉的热值测定方法高炉喷吹煤粉的热值通常采用卡计法进行测定。

卡计法是一种常用的煤粉热值测定方法,其基本原理是:在一定的氧气流量下,将煤粉与氧气混合,燃烧产生的热量通过热量计进行测定,从而计算出煤粉的热值。

四、高炉喷吹煤粉的热值对高炉炼铁的影响高炉喷吹煤粉的热值对高炉炼铁有着重要的影响。

热值越高,煤粉在高炉内的燃烧速度越快,还原反应越充分,燃料效率越高,铁水产量也越高。

反之,热值越低,煤粉的燃烧速度越慢,还原反应不充分,燃料效率降低,铁水产量降低。

五、结论高炉喷吹煤粉技术是一种提高高炉炼铁燃料效率、降低炼铁成本、减少环境污染的先进技术。

高炉喷吹煤粉的热值对高炉炼铁有着重要的影响,需要对其进行准确的测定和合理的控制。

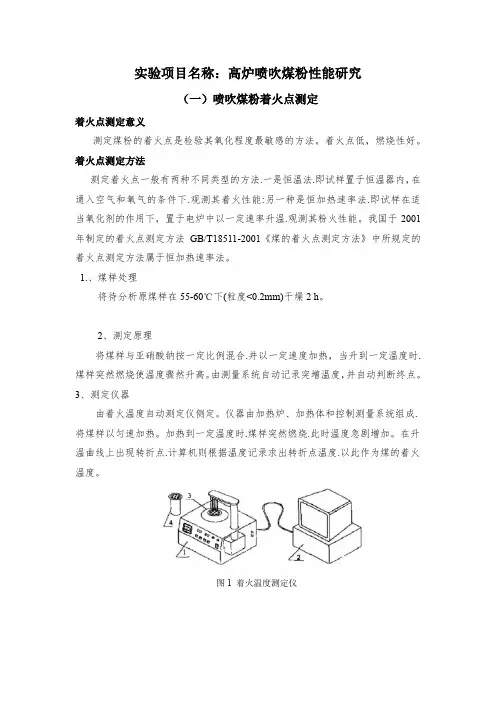

实验项目名称:高炉喷吹煤粉性能研究(一)喷吹煤粉着火点测定着火点测定意义测定煤粉的着火点是检验其氧化程度最敏感的方法。

着火点低,燃烧性好。

着火点测定方法测定着火点一般有两种不同类型的方法.一是恒温法.即试样臵于恒温器内,在通入空气和氧气的条件下.观测其着火性能:另一种是恒加热速率法.即试样在适当氧化剂的作用下,臵于电炉中以一定速率升温.观测其粉火性能。

我国于2001年制定的着火点测定方法GB/T18511-2001《煤的着火点测定方法》中所规定的着火点测定方法属于恒加热速率法。

1.、煤样处理将待分析原煤样在55-60℃下(粒度<0.2mm)干燥2 h。

2、测定原理将煤样与亚硝酸钠按一定比例混合.井以一定速度加热,当升到一定温度时.煤样突然燃烧使温度骤然升高。

由测量系统自动记录突增温度,并自动判断终点。

3、测定仪器由着火温度自动测定仪侧定。

仪器由加热炉、加热体和控制测量系统组成.将煤样以匀速加热。

加热到一定温度时.煤样突然燃烧.此时温度急剧增加。

在升温曲线上出现转折点.计算机则根据温度记录求出转折点温度.以此作为煤的着火温度。

图1 着火温度测定仪(二)煤粉的可磨性测定1、测量原理可磨性指数是指在空气干燥条件下,把试样与标准煤样磨制成规定粒度,并破碎到相同细度时所消耗的能耗比,故它的大小反应了不同煤样破碎成粉的相对难易程度,因而是一个无量纲物理量。

煤越软,可磨性指数越大,这意味着相同量规定粒度的煤样磨制成相同细度时所消耗的能最越少。

换句话说,在消耗一定能最的条件下,相同量规定粒度的煤样磨制成粉的细度越细,则可磨性指数越大。

反之,则越小。

哈氏可磨性测定仪正是报据上述原理设计的。

哈氏仪在用于可磨性指数测定之间,应用标准煤样进行校准。

国家标准GB/T2565-1998《煤的可磨性指数测定方法》规定筛分用的标准筛孔径为0.071mm、0.63mm、1.25mm,直径为200mm。

并配有筛盖和筛底盘。

过筛时要用振筛机,要求振筛机的垂直振击频率为149min-1,水平回转频率为221min-1,回转半径为12.5mm。

邯宝公司炼铁厂高炉煤粉喷吹技术的分析【摘要】近年来随着钢铁行业的高速发展,矿石资源和焦炭资源日趋紧张,节能降耗已经成为钢铁行业刻不容缓的重大课题,而高炉煤粉喷吹系统在高炉生产过程中已成为节焦和改进冶炼工艺最有效的措施之一,本文结合实际工程介绍了邯宝公司炼铁厂高炉煤粉喷吹技术,并分析了喷煤工艺的发展趋势。

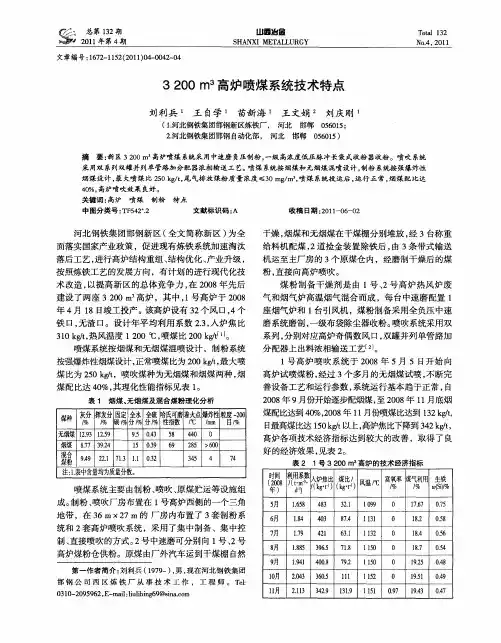

【关键词】炼铁厂;高炉;混合煤粉喷吹技术;发展1项目概况2010年邯宝公司炼铁厂两座高炉生产趋于稳定,高炉的喷煤比逐步提高。

随着炼铁行业的利润逐步萎缩,降低高炉工序能耗迫在眉睫。

由于西区炼铁厂两座高炉混合煤粉的制备和喷吹因操作水平低、设备工艺存在一些缺陷,为保安全运行,烟煤的配比一直在30%左右,直到2010年6月份烟煤配比达到40%,为进一步降低高炉炼铁成本,我们通过一系列的研究、完善操作制度和设备改造等多项措施,开发出了高挥发分混合煤粉喷吹技术,不但满足了高炉要求,同时使烟煤配比提高到了50%以上,大大降低了单位喷吹煤粉的成本,为高炉稳定生产、降低工序能耗提供了有力的支持。

2详细科学技术内容高炉喷吹用煤粉一般为无烟煤或无烟煤与烟煤的混合煤。

由于无烟煤挥发分较低,没有爆炸性,出于安全性考虑,最早的高炉喷吹煤粉只使用无烟煤。

但是无烟煤也存在着燃烧性能差,置换比低,采购费用较高等缺点;而烟煤具有高挥发分,高爆炸性,但燃烧性能好,置换比较高,采购费用较低等优点,通过实验室实验证明,如果两者按照一定比例混合,不仅可以降低烟煤的爆炸性,提高煤粉的燃烧性能,而且还可以极大限度的降低混合煤粉的成本,降低焦比。

自2008年高炉投入生产开始,运行车间就致力于混合煤粉的制备、喷吹的生产实践和研究工作。

在2010年1月份,高炉喷吹混合煤粉的烟煤配比只有20%,挥发分基本在15%左右。

混合煤粉的单位成本较高,喷入高炉的煤粉置换比较低,高炉焦比达380Kg/t铁以上,导致炼铁厂的成本较高。

为进一步降低高炉焦比,降低炼铁成本,运行车间决定利用多年的生产经验,结合扎实的专业理论知识,进一步的提高烟煤配比,使混合煤粉的挥发分达到23%±1%,从而降低原煤成本,改善煤粉在高炉风口前的燃烧性能,降低高炉焦比。

高炉喷吹调查总结1. 引言高炉喷吹是钢铁冶炼过程中的重要环节,通过喷吹燃料和空气进入高炉,使其燃烧产生高温,以提供高炉冶炼所需的热能。

高炉喷吹的使用对冶炼效果、能耗和环境影响等方面具有重要意义。

本文旨在通过调查分析,总结高炉喷吹的应用现状、问题及改进方向,为高炉冶炼提供参考和指导。

2. 调查方法为了全面了解高炉喷吹的情况,本次调查采取了以下方法:1.文献研究:收集和分析相关文献,了解喷吹技术的发展历程和应用现状。

2.实地访谈:走访了数家高炉冶炼企业,与相关技术人员进行交流和访谈,了解实际应用中存在的问题和挑战。

3.数据统计:收集了一定数量的高炉喷吹数据,通过统计分析,对喷吹技术的效果进行评估。

3. 高炉喷吹技术现状3.1 喷吹燃料目前常用的喷吹燃料主要包括焦炭、煤炭和天然气等。

焦炭作为传统的喷吹燃料,具有高热值和稳定的燃烧特性,但同时也存在资源有限和环境排放问题。

煤炭和天然气由于资源丰富和环境友好等优势,正在逐渐替代焦炭成为高炉喷吹的主要选择。

3.2 喷吹参数高炉喷吹的参数包括燃料量、空气量、喷吹速度等。

合理的喷吹参数能够提高高炉的冶炼效率和燃烧效果。

通过实地访谈和数据统计,我们发现不同企业在喷吹参数的选择上存在一定的差异,这与高炉的规格、炼铁工艺和冶炼目标等因素有关。

4. 高炉喷吹存在的问题在调查过程中,我们发现高炉喷吹存在以下问题:4.1 环境问题高炉喷吹过程中产生的废气含有大量有害气体和颗粒物,对环境造成严重污染。

对此,一些企业采取了喷吹废气处理技术,如烟气脱硫、除尘等,以减少对环境的影响。

4.2 能耗问题高炉喷吹消耗的燃料和电力等能源资源较大,这对企业的能耗和成本产生了一定影响。

因此,如何优化喷吹参数,提高能源利用效率是高炉冶炼面临的一个重要问题。

4.3 喷吹技术改进当前高炉喷吹技术存在一些瓶颈和问题,如燃烧不充分、喷吹均匀性差等。

针对这些问题,一些企业正在研究和开发新的喷吹技术,如使用先进的喷吹设备、改进喷吹参数控制等。

高炉喷吹煤粉热值摘要:一、高炉喷吹煤粉的概述二、高炉喷吹煤粉的热值影响因素1.煤粉的成分2.喷吹工艺3.高炉的操作条件三、提高高炉喷吹煤粉热值的策略1.选择优质煤种2.优化喷吹工艺3.调整高炉操作条件四、高炉喷吹煤粉热值检测与监测五、结论与展望正文:一、高炉喷吹煤粉的概述高炉喷吹煤粉作为一种节能、减排的技术,在我国钢铁行业得到了广泛应用。

高炉喷吹煤粉是将煤粉通过喷枪喷入高炉内,与高炉内的气体发生反应,生成一定热值的气体,从而提高高炉的热能利用率。

这种技术具有降低生产成本、减少环境污染和提高资源利用率等优点。

二、高炉喷吹煤粉的热值影响因素1.煤粉的成分煤粉的热值主要与其化学成分和物理性质密切相关。

其中,碳、氢、氧、氮等元素含量越高,煤粉的热值越高。

此外,煤粉的颗粒分布、灰分、挥发分等也对热值产生影响。

2.喷吹工艺喷吹工艺对煤粉热值的影响主要体现在喷枪的设计、喷吹压力和喷吹速度等方面。

合理的喷吹工艺能够使煤粉与高炉内气体充分混合,提高燃烧效率,从而提高热值。

3.高炉的操作条件高炉的操作条件,如炉内气氛、温度、压力等,对煤粉热值有一定影响。

合理的操作条件有利于煤粉的燃烧和热值的提高。

三、提高高炉喷吹煤粉热值的策略1.选择优质煤种选择碳含量较高、灰分较低、挥发分适中的煤种,有利于提高煤粉的热值。

同时,要考虑煤种的适应性,确保在高炉内能够充分燃烧。

2.优化喷吹工艺优化喷枪设计,提高喷吹压力和速度,使煤粉与高炉内气体充分混合,提高燃烧效率。

此外,要根据高炉的操作条件调整喷吹参数,以达到最佳的热值效果。

3.调整高炉操作条件合理调整高炉的操作条件,如保持适宜的炉内气氛、温度和压力,有利于煤粉的燃烧和热值的提高。

四、高炉喷吹煤粉热值检测与监测对高炉喷吹煤粉的热值进行实时检测和监测,可以掌握热值的变化趋势,为调整喷吹工艺和高炉操作提供依据。

检测方法包括热值仪测量、红外光谱分析等。

五、结论与展望高炉喷吹煤粉技术具有显著的节能减排效果,通过优化煤种选择、喷吹工艺和高炉操作条件,可以提高煤粉的热值。

高炉喷煤对煤质的要求:高炉喷吹技术是将粉状煤和高炉热风一起从高炉风口喷入高炉,在风口前燃烧,产生热量和一氧化碳,作为高炉的热量和还原剂,代替部分焦炭进行高炉冶炼,从而节省焦炭。

目前,我国高炉平均喷吹量达到120千克/吨铁,宝钢高炉喷吹量达到260千克/吨铁,处于世界领先水平。

高炉喷吹用煤应能满足高炉冶炼工艺要求和对提高喷吹量和置换比有利,以便替代更多的焦炭。

高炉喷吹对煤质性能的要求及相关的指标有:工业分析指标、发热量、粒度及均匀性、可磨性、燃烧性、爆炸性、反应性、灰熔性、着火点、煤岩结构、灰成分分析、比表面积和密度等。

归结起来主要有以下几方面。

(1)煤的灰分越低越好。

灰分含量应相同或低于使用的焦炭灰分,一般要求Ad<12.5%.我国目前喷吹的煤粉一般灰分含量与焦炭灰分含量相当,或煤的灰分含量略大于焦炭灰分含量。

在这两种情况下,喷吹煤粉形成的渣量要比全焦冶炼时大些,因为在两者灰分含量相同时,只有置换比1.0时,两者灰分形成的渣量相等,而在置换比小于1.0时,喷吹煤粉灰分形成的渣量将大于置换焦炭形成的渣量。

但这种差异也只占灰分形成渣量的一小部分,例如吨铁渣量在490KG/T左右,喷煤比为150KG/T铁,置换比0.8KG/KG,两者灰分均为13%,则增加的渣量为3.9KG/T左右,占灰分形成渣量的10%,占吨铁总渣量的0.8%左右。

如果喷吹煤粉灰分高于焦炭灰分,则增加的渣量将多些,例如煤粉灰分为15%,则增加的渣量为10.5KG/T左右,增加的渣量占吨铁总渣量的2.15%,所以要求喷吹煤粉的灰分越低越好。

(2)硫含量越低越好。

煤的含硫量应与使用焦炭的含硫量相同(或低于),一般要求St<0.61%。

若煤的含硫量高于使用的焦炭含硫量,为保证生铁质量,必须增加溶剂和燃料消耗,相应增加排渣量。

(3)胶质层越薄越好。

Y<10mm,这样可避免在喷吹过程中结焦,堵塞喷枪和风口影响喷吹和高炉正常生产。

邯钢高炉喷吹用煤配加除尘灰的研究王明松;冯帅【摘要】通过试验研究烟煤、无烟煤、焦化除尘灰和高炉除尘灰的理化性能, 可得焦化除尘灰固定碳含量较高, 挥发分和硫含量较低, 燃烧率为56.70%, 可以少量配加使用.高炉除尘灰固定碳含量为37.87%, 燃烧率仅有17.21%, 不能添加使用.随着焦化除尘灰含量的增加, 混合煤粉的燃烧呈下降趋势.混煤中配加6%以下的焦化除尘灰, 燃烧率在70%以上, 可以和煤粉混合用于高炉喷吹.%By researching physic-chemical performance index of bitumite, anthracite, coking dust and blast furnace dust, Coking dust's carbon content was high, volatiles and S content were low, it could be applied to blast furnace injection.Blast furnace dust's carbon content was 37.87%and burning rate was only 17.21%, it could not be used.Burning rate decreased gradually with the increase of coking dust content.Burning rate was still over 70% when coking dust removal in mixed coal with less than 6%, it could be mixed with pulverized coal for blast furnace injection.【期刊名称】《四川冶金》【年(卷),期】2018(040)006【总页数】4页(P18-20,25)【关键词】焦化除尘灰;高炉除尘灰;固定碳含量;燃烧率【作者】王明松;冯帅【作者单位】河钢集团邯钢公司邯宝炼铁厂, 河北邯郸 056000;河钢集团邯钢公司邯宝炼铁厂, 河北邯郸 056000【正文语种】中文【中图分类】TF064.4高炉喷吹煤粉可以有效减少焦炭的用量,进而减少焦化行业对炼焦煤资源的整体需求,从而降低煤焦化产生的环境污染,同时喷吹煤粉又可以作为一项调节高炉冶炼的有效手段,为高炉富氧鼓风创造条件[1]。

高炉喷吹燃料质量要求一、灰分灰分是指燃料中含有的无机物杂质,通常以质量百分比表示。

对于高炉喷吹燃料,灰分是一个重要的质量指标,因为它会影响煤粉的燃烧效率和燃烧产物的排放。

一般来说,灰分含量越低,煤粉的燃烧效率越高,同时排放的烟尘量也越少。

因此,高炉喷吹燃料的质量要求中,灰分含量应尽可能低,通常要求灰分含量不大于10%。

二、硫分硫分是指燃料中含有的硫及其化合物的质量百分比。

高炉喷吹燃料中的硫分在燃烧过程中会生成SO2和SO3,这些气体不仅会污染环境,还会对高炉的设备造成腐蚀。

因此,高炉喷吹燃料的质量要求中,硫分含量应尽可能低,通常要求硫分含量不大于0.8%。

三、挥发分挥发分是指燃料中可挥发的组分,通常以质量百分比表示。

对于高炉喷吹燃料,挥发分也是一个重要的质量指标,因为它会影响煤粉的燃烧效率和燃烧产物的排放。

一般来说,挥发分含量越高,煤粉的燃烧效率越高,同时排放的烟尘量也越少。

因此,高炉喷吹燃料的质量要求中,挥发分含量应尽可能高,通常要求挥发分含量不小于20%。

四、反应性反应性是指燃料在燃烧过程中与氧反应的难易程度。

对于高炉喷吹燃料,反应性也是一个重要的质量指标。

一般来说,反应性较强的燃料能够更快地与氧反应,提高燃烧效率。

但是,反应性过强的燃料也容易造成燃烧过程不稳定,甚至发生爆炸等危险情况。

因此,高炉喷吹燃料的质量要求中,反应性应处于安全可控的范围内。

五、粒度与分布粒度是指燃料的颗粒大小,而粒度分布则是指不同颗粒大小的燃料分布情况。

对于高炉喷吹燃料,粒度与分布也是一个重要的质量指标。

一般来说,粒度较小且分布均匀的燃料能够更好地与氧气接触,提高燃烧效率。

因此,高炉喷吹燃料的质量要求中,粒度与分布应符合一定的标准,通常要求煤粉的平均粒度在10-30微米之间,粒度分布均匀。

六、金属含量金属含量是指燃料中含有的金属元素的质量百分比。

对于高炉喷吹燃料,金属含量也是一个重要的质量指标。

燃料中的金属元素会在高温下与氧气反应生成金属氧化物或硫化物等化合物,这些化合物会影响煤粉的燃烧效率和产物的排放。