第一节熔模铸造

- 格式:ppt

- 大小:5.81 MB

- 文档页数:126

第1篇一、熔模铸造工艺的定义熔模铸造工艺,又称精密铸造,是一种将金属熔化后注入预先制成的型腔中,冷却凝固后取出金属制品的铸造方法。

该工艺主要用于制造形状复杂、尺寸精度要求高的零件。

二、熔模铸造工艺的原理熔模铸造工艺的基本原理是将可熔化的材料(如蜡、塑料等)制成所需形状的熔模,再将熔模组装成型腔,将熔融金属注入型腔,冷却凝固后取出金属制品。

具体过程如下:1. 制作熔模:将可熔化的材料制成所需形状的熔模,通常采用手工或机械加工方法。

2. 组装型腔:将熔模组装成型腔,并固定在型腔架上。

3. 熔化金属:将金属加热至熔化状态。

4. 注入金属:将熔融金属注入型腔,使其填充熔模形成的型腔。

5. 冷却凝固:将型腔冷却至室温,使金属凝固。

6. 脱模:将型腔从金属制品中取出,得到所需的金属制品。

三、熔模铸造工艺的过程1. 熔模制作:根据零件图纸,采用手工或机械加工方法制作熔模。

熔模应保证形状、尺寸和精度符合要求。

2. 组装型腔:将熔模组装成型腔,并固定在型腔架上。

3. 熔化金属:选择合适的金属材料,将其加热至熔化状态。

4. 注入金属:将熔融金属注入型腔,确保填充完全。

5. 冷却凝固:将型腔冷却至室温,使金属凝固。

6. 脱模:将型腔从金属制品中取出,得到所需的金属制品。

7. 后处理:对金属制品进行清理、去毛刺、抛光等后处理。

四、熔模铸造工艺的应用熔模铸造工艺广泛应用于以下领域:1. 航空航天:制造发动机叶片、涡轮盘、机匣等高精度零件。

2. 汽车:制造发动机缸体、缸盖、曲轴等关键部件。

3. 电子:制造集成电路封装、精密模具等。

4. 医疗器械:制造心脏支架、人工关节等精密医疗器械。

5. 机械制造:制造齿轮、轴承、凸轮等精密零件。

五、熔模铸造工艺的优缺点1. 优点:(1)高精度:熔模铸造工艺可以制造形状复杂、尺寸精度高的零件。

(2)高复杂度:可以制造形状复杂、尺寸精度高的零件,满足各种复杂结构的制造需求。

(3)高质量:金属熔化后注入型腔,减少了氧化、污染等不良因素的影响,保证了金属制品的质量。

熔模铸造(教材)第一章绪论1 熔模铸造是一种近净成形工艺。

2. 随着技术的发展,熔模铸造已可以生产更大、更精、更薄、更强的产品。

更大更薄:最大轮廓尺寸可达1.8m,而最小壁厚却不到2mm,最大铸件重接近1000kg;更精:一般线性尺寸公差为CT4~CT6级,特殊线性尺寸公差高的可达CT3级;表面粗糙度值也越来越小,可达到Ra0.8um,甚至Ra0.4um;更强:钛合金精铸技术使生产复杂钛合金铸件成为可能,特别是铸造大型复杂钛合金铸件可替代很对零件的组装件,大大减轻产品的重量又提高了产品的强度。

3. 影响熔模铸件尺寸精度的因素归纳起来分为四个方面:铸件结构形状、大小压型和生产工艺。

4. 熔模制造的应用实例:定向凝固和单晶叶片、工业涡轮叶片、前机匣、主屏蔽罩、传动机匣、显示器框架。

第二章制模材料及工艺1. 用于熔模铸造的制模材料应在下述性能方面满足一定的要求:熔点、热稳定性、流动性、收缩率、强度和塑形、焊接性、涂挂性、灰分。

2. 熔模制造工艺影响熔模质量的主要参数有:压注时模料温度、压注压力对熔模尺寸的影响、充型时间(即充型速度)对熔模尺寸的影响、保压时间对熔模尺寸的影响、取模时间对熔模尺寸的影响、压型温度对熔模尺寸的影响。

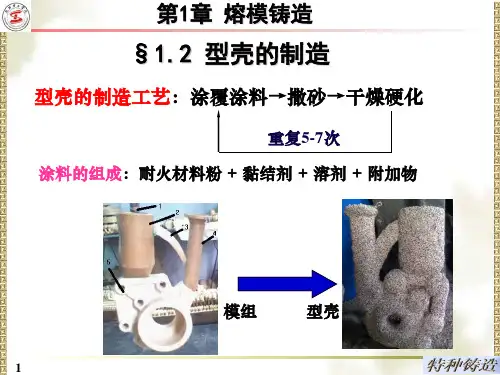

第三章制壳材料及其基础知识1. 熔模铸造的铸型目前普遍采用的是多层材料制成的型壳。

2. 型壳最本质的特点是具有整体的、无分型面、发气性低的、光洁的型腔表面。

3. 对型壳性能的要求:(1)强度强度是型壳最重要、最基本的性能。

在脱蜡、焙烧和浇注时,型壳将会受到各种应力的作用,若强度不够,型壳就会发生变形、裂纹或破碎。

随着铸件冷凝成型后,则要求型壳有良好的退让性,也就是残留强度主要低,以免阻碍铸件收缩和便于脱壳清理。

此外,型壳还应具有高的表面强度,以免因液体金属流的冲刷作用或搬运型壳时,内外表面酥松、脱落。

型壳的常温强度,主要是根据粘结物对颗粒材料的附着力和粘结物本身的内聚力以及型壳的宏观结构而定。

普通化学实验b 熔模铸造普通化学实验B:熔模铸造熔模铸造是一种常见的金属铸造方法,它可以制造出高精度、高质量的金属零件。

在这种铸造方法中,首先需要制作出一个熔模,然后将金属熔化后倒入熔模中,待金属冷却凝固后,就可以得到所需的零件。

本文将介绍熔模铸造的基本原理、制作方法以及实验步骤。

一、熔模铸造的基本原理熔模铸造是一种精密铸造方法,它的基本原理是利用熔模来制造出高精度、高质量的金属零件。

熔模是一种由耐火材料制成的模具,它可以承受高温和高压,不会破裂或变形。

在熔模铸造中,首先需要制作出一个熔模,然后将金属熔化后倒入熔模中,待金属冷却凝固后,就可以得到所需的零件。

二、熔模铸造的制作方法熔模铸造的制作方法主要包括以下几个步骤:1.设计零件:首先需要根据所需的零件设计出熔模的形状和尺寸。

2.制作模具:根据设计好的熔模形状和尺寸,制作出熔模的模具。

模具可以采用木模、泥模、蜡模等材料制作。

3.涂模:将制作好的模具涂上一层特殊的涂料,以增加熔模的耐火性和表面光滑度。

4.烘干:将涂好涂料的模具放入烤箱中烘干,以去除水分和挥发物,使模具更加坚硬和耐火。

5.熔蜡:将蜡模放入熔蜡炉中加热,使蜡模融化并流入模具中,形成一个与所需零件形状相同的蜡模。

6.包壳:将熔蜡后的模具放入砂箱中,用特殊的砂子将模具包裹起来,形成一个砂壳。

7.烧蜡:将砂壳放入烤箱中加热,使蜡模燃烧殆尽,留下一个空心的砂壳。

8.烧结:将砂壳放入高温炉中加热,使砂壳变得更加坚硬和耐火。

9.浇注:将熔化的金属倒入砂壳中,待金属冷却凝固后,就可以得到所需的零件。

三、熔模铸造的实验步骤1.准备工作:准备好所需的材料和设备,包括熔模材料、模具、涂料、烤箱、熔蜡炉、砂箱、砂子、高温炉、金属等。

2.设计熔模:根据所需的零件设计出熔模的形状和尺寸。

3.制作模具:根据设计好的熔模形状和尺寸,制作出熔模的模具。

4.涂模:将制作好的模具涂上一层特殊的涂料,以增加熔模的耐火性和表面光滑度。