塑胶化妆品盒盖注塑模毕业设计

- 格式:pdf

- 大小:984.23 KB

- 文档页数:39

毕业设计(论文)课题:盒盖注塑模具设计课题名称:_______系别:_______专业:_______班级:_______姓名:_______学号:_______指导老师:_______2012-4-1摘要塑料模具在当今社会越来越广泛的应用,从电脑、手机、饮料、台灯、水笔、水盆等方面应用极其广泛,可以说从我们的吃穿住行都离不开它。

注射成形是成形热塑件的主要方法,因此应用范围很广。

注射成形是把塑料原料放入料筒中经过加热熔化,使之成为高黏度的流体,用柱塞或螺杆作为加压工具,使熔体通过喷嘴以较高压力注入模具的型腔中,经过冷却、凝固阶段,而后从模具中脱出,成为塑料制品。

本次的毕业设计是盒盖注塑模的设计,该模具结构简单,成型分型都非常简单。

依据产品的数量和塑料的工艺性能确定了以单分型面注塑模的方式进行设计。

模具的型腔采用一模一腔,浇注系统采用直浇口成形,推出形式为推杆推出机构完成塑件的推出。

由于塑件的工艺性能要求注塑模中有冷却系统,因此在模具设计中也进行了设计。

本次的设计中参考了大量的文献,还在互联网上查找资料,设计过程比较完整。

关键词:单分型面注射模具;ABS;塑料模具。

AbstractPlastic mould in today's society more and more wide application, from the computer, mobile phone, beverage, desk lamp, liquid pen, birdbath is widely used, etc, it can be said that from our food and clothing lives can not get away from it all. Injection molding is forming hot plastic pieces of main methods, so wide applications. The plastic injection molding is ingredients in a nitrogen-treated barrel with heat of melting, make it become the high viscosity fluid, with piston or screw as pressure tool, melt through the nozzle with higher injection mould cavity pressure, after cooling, coagulation phase, and then from the mold in decent shape, become plastic products.The graduation design is The lid of injection mould stent, the die structure simple, forming the parting quite simple. According to the number of products and plastic's process performance determined the parting surface in a single injection mold way design. The mould cavity use a module and four cavity balance layout, pouring system USES some gate forming, roll out form for push board launched institutions plastic parts to launch the finish. Because plastic parts of the process performance requirements of injection mold cooling system, and therefore in the mold design and design. The design of the reference of a large number of literature, and also in the Internet for material, design process is complete.Key words :single injection mold parting surface; ABS; Plastic mould.目录摘要 (2)Abstract (3)绪论 (5)1 国际国内塑料成型模具发展概况 (5)2 我国模具设计技术今后发展方向 (6)1塑料制件的工艺性分析及工艺结构设计 (8)1.1成型塑料制件结构工艺性分析 (8)1.2 塑件材料的分析 (9)2.塑件成型的基本过程 (10)2.1塑化过程 (11)2.2充模过程 (11)2.3冷却凝固过程 (11)2.4脱模过程 (12)3 注塑设备的选择 (12)3.1估算塑件体积质量 (12)3.2 选择注塑机 (13)4 塑料件的工艺尺寸的计算 (13)5 分型面的设计 (17)6 注塑机有关参数的校核 (18)7脱模机构的设计与合模导向结构设计 (19)7.1脱模结构设计 (19)7.2合模导向机构的设计 (20)8浇注系统的设计 (20)9 排气系统和温度调节系统的设计 (21)9.1 排气系统 (21)9.2 温度调节系统的设计 (22)10 绘制装配图 (23)总结 (26)参考文献 (27)绪论1 国际国内塑料成型模具发展概况80年代以来,在国家产业政策和与之配套的一系列国家经济政策的支持和引导下,我国模具工业发展迅速,年均增速为13%,2003年我国模具工业产值为375亿,至2007年我国模具总产值约为525亿元,其中塑料模约35%左右。

模具毕业设计41盒盖注塑模的毕业设计毕业设计题目:41盒盖注塑模的设计与制作一、设计背景和意义:盒盖注塑模是注塑成型过程中必不可少的关键设备之一、本毕业设计旨在设计和制作一套能够生产41盒盖的注塑模具,以满足市场需求。

通过该设计,可以提高生产效率、降低生产成本,同时也有助于提升学生对注塑模具设计与制作的理论与实践能力。

二、设计要求:1.产品要求:盒盖尺寸为(XX * YY * ZZ)mm,材料为(材料名称),表面要求光滑。

2.模具寿命要求:最低使用寿命为(N)次。

3.模具结构要求:采用(模具结构形式)结构。

4.模具材料选择:根据产品要求和使用寿命要求,选择合适的模具材料。

5.模具加工工艺要求:模具设计要符合工艺要求,充分考虑加工可行性。

6.成本控制要求:根据市场调研结果,合理控制模具成本,确保最终产品的竞争力。

三、主要设计步骤:1.产品尺寸和结构设计:通过对盒盖产品进行详细的分析和研究,确定盒盖的尺寸和结构,以满足产品的使用需求。

2.模具结构设计:根据盒盖产品的特点,选择合适的模具结构形式,并进行结构设计,包括上模、下模、侧滑块、顶针等。

3.模具材料选择和配套工艺:根据模具设计的要求,选择合适的模具材料,并进行材料的热处理,以提高模具的硬度和使用寿命。

选择合适的材料加工工艺,确保模具的精度和质量。

4.模具加工工艺设计:根据模具结构和材料的选定,进行模具加工工艺设计,包括加工顺序、加工工艺参数等,以提高模具的加工效率和质量。

5.模具组装和调试:根据模具的设计和加工要求,进行模具组装和调试,确保模具正常运行和满足产品要求。

6.模具试制和改进:进行模具试制,分析和改进模具设计和制造过程中出现的问题,不断优化模具的设计和制造工艺,最终得到满足要求的模具产品。

四、设计成果:1.模具设计图纸:包括盒盖产品的尺寸和结构设计图、模具的结构设计图等。

2.模具加工工艺文件:包括模具加工工艺的详细过程和参数。

3.模具试制报告:包括模具试制过程中的问题分析和改进措施。

化妆品喷嘴注射模设计毕业设计(论文)中文摘要化妆品作为当今社会所追求的产品之一,对化妆品的产品外观要求也有所提升,本次设计的内容是注塑化妆品喷嘴盖模具,该产品设有外抽芯机构,采用一模四腔,为了保证产品的外观光滑和美观,选取潜伏式浇口,并且将喷嘴的圆柱型芯和半个产品外表面作为整个抽芯部位。

本次设计有去凝料和产品两个分型面,开模时弹簧定距分型机构作用将凝料取出,随注塑机开模运动的进行,侧型芯从产品内部抽出,由推件板将塑料产品从型芯上脱出。

关键词:注塑模具设计、UG、CAD目录第一章:绪论 (4)第二章:分析与设计2.1对塑件图及实样的分析消化 (7)2.2型腔数目及注塑机型号的确定 (8)2.3分型面的确定 (9)2.4浇注系统的设计 (10)2.5推出机构设计 (11)2.6成型零件设计 (11)2.7冷却系统的设计 (16)2.8排气系统的设计 (17)2.9导向机构的设计 (17)2.10模架的选择及参数的校核 (17)2.11核模具与注射机有关尺寸 (20)2.12侧向抽芯机构设计 (21)3工艺卡片 (25)4 CAE分析 (28)第三章:总结 (43)附件:模具技术英文与翻译模具图第一章绪论1.1 塑料模具市场近年来我国塑料模具业发展相当快,目前,塑料模具在整个模具行业中约占30%左右。

当前,国内塑料模具市场以注塑模具需求量最大,其中发展重点为工程塑料模具。

专家预测,在未来的模具市场中,塑料模具在模具总量中的比例将逐步提高,且发展速度将高于其他模具。

市场空间巨大我国国民经济的高速发展对模具工业提出了越来越高的要求,仅汽车行业将需要各种塑料制品36万吨;电冰箱、洗衣机和空调的年产量均超过1000万台;彩电的年产量已超过3000万台。

到2010年,在建筑与建材行业方面,塑料门窗的普及率为30%,塑料管的普及率将达到50%,这些都会大大增加对模具的需求量。

建筑、建材业塑料建材可大量代钢、代木、替代传统建材,将在今后得到越来越多的应用。

沧州职业技术学院设计(论文)题目:盒盖的塑料成型与模具设计姓名牛艺松学号 27院 (系) 机械工程系专业模具指导老师曹凤江2012 年12 月 31 日目录第一章前言..................................................... . (5)1.1本研究领域的现状和国内外的发展趋势....... . (5)1.2 本课题的研究内容.要求.目的及意义 (6)第二章塑料的结构工艺性分析 (8)2.1塑件的几何形状分析 (8)2.2塑件原材料的成型特性 (9)2.3塑件的生产批量 (11)2.4设备的选择 (12)2.5锁模力的校核 (13)2.6 开模行程的校核 (14)第三章分型面位置的分析和确定 (15)3.1分型面的选择原则 (15)3.2 分型面选择方案 (15)第四章浇注系统的设计 (17)4.1 主流道的设计 (17)4.2 浇口设计 (17)第五章成型零部件的设计 (19)5.1 成型零件的结构设计 (19)5.2 成型零件工作尺寸计算 (19)5.3成型零件的强度及底板厚度计算 (20)5.4成型零件的钢材的选用 (21)5.5标准模架的确定 (22)5.6模架各尺寸的校核 (23)第六章成型设施备的校核计算 (24)6.1注射机注射压力校核 (24)6.2注射量的校核 (24)6.3锁模力的校核 (24)6.4安装尺寸的校核 (25)6.5推出机构的校核 (23)6.6开模行程的校核 (23)第七章导向机构的设计 (26)第八章温度调节系统 (27)8.1 模具温度对制品质量的影响 (26)第九章排气槽的设计 (29)第十章模具的总体结构 (29)总结 (33)参考文献 (34)致谢 (35)第一章前言1.1 本研究领域的现状和国内外的发展趋势1.1.1 概述21世纪模具制造行业的基本特征是高度集成化.智能化.柔性化和网络化,追求的目标是提高产品质量及生产效率.缩短设计及生产周期,降低生产成本,最大限度的提高模具制造业的应变能力,满足用户需求。

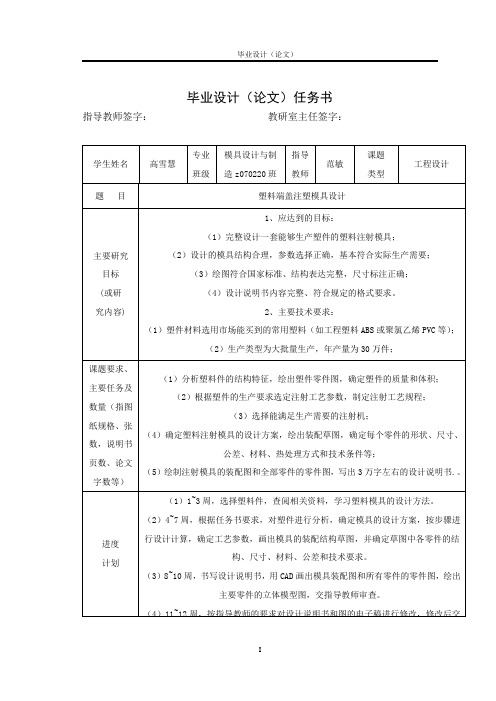

毕业设计(论文)任务书指导教师签字:教研室主任签字:学生姓名高雪慧专业班级模具设计与制造z070220班指导教师范敏课题类型工程设计题目塑料端盖注塑模具设计主要研究目标(或研究内容)1、应达到的目标:(1)完整设计一套能够生产塑件的塑料注射模具;(2)设计的模具结构合理,参数选择正确,基本符合实际生产需要;(3)绘图符合国家标准、结构表达完整,尺寸标注正确;(4)设计说明书内容完整、符合规定的格式要求。

2、主要技术要求:(1)塑件材料选用市场能买到的常用塑料(如工程塑料ABS或聚氯乙烯PVC等);(2)生产类型为大批量生产,年产量为30万件;课题要求、主要任务及数量(指图纸规格、张数,说明书页数、论文字数等)(1)分析塑料件的结构特征,绘出塑件零件图,确定塑件的质量和体积;(2)根据塑件的生产要求选定注射工艺参数,制定注射工艺规程;(3)选择能满足生产需要的注射机;(4)确定塑料注射模具的设计方案,绘出装配草图,确定每个零件的形状、尺寸、公差、材料、热处理方式和技术条件等;(5)绘制注射模具的装配图和全部零件的零件图,写出3万字左右的设计说明书.。

进度计划(1)1~3周,选择塑料件,查阅相关资料,学习塑料模具的设计方法。

(2)4~7周,根据任务书要求,对塑件进行分析,确定模具的设计方案,按步骤进行设计计算,确定工艺参数,画出模具的装配结构草图,并确定草图中各零件的结构、尺寸、材料、公差和技术要求。

(3)8~10周,书写设计说明书,用CAD画出模具装配图和所有零件的零件图,绘出主要零件的立体模型图,交指导教师审查。

(4)11~12周,按指导教师的要求对设计说明书和图的电子稿进行修改,修改后交主要参考文献(1)于保敏塑料成型工艺与模具设计 .北京:清华大学出版社2009 (2)王鹏驹塑料模具设计及制造 .北京:机械工业出版社,2005 (3)杨占尧塑料模具典型结构设计实例 .北京:华工工业出版社,2008 (4)冯爱新 .塑料模具工程师手册上海:科学技术出版社,1998指导教师签字:教研室主任签字:年月日毕业设计零件图端盖塑料模具设计摘要本课题主要是针对端盖的模具设计,通过对塑件进行工艺的分析和比较,最终设计出一副注塑模。

--塑料盖注塑模具设计毕业论文第1章概论1.1 课题背景及意义市场竞争的日趋激烈,使得产品的功能日趋多元化,产品的生命周期不断缩短,塑料产品结构日趋多样化和复杂化,客户对产品质量的要求也越来越高。

这在一定程度上决定了模具设计和注射成型过程的复杂性,有些注射成型问题连有经验的模具设计师和注射工艺师都很难把握。

而传统的注射模设计首先考虑的是模具结构本身的需要,之后考虑的才是注射制品的需要。

例如,常规的注射模设计通常是根据经验确定浇注系统和冷却系统,而不是根据流动分析来确定,最后在试模过程中通过反复的调整模具的浇注系统和冷却系统参数来勉强达到产品的质量要求。

模具试模周期过长、试模成本过高严重影响了企业的竞争力。

因此,--对塑料熔体的注射成型过程的计算机模拟对优化产品结构设计、模具设计以及注射成型工艺具有非常重要的指导意义[1][2][3]。

1.2 本课题及相关领域的国内外现状及发展1.2.1 塑料模功能分子材料加工领域中,用于塑料制品成形的模具,称为塑料成形模具,简称塑料模。

塑料模优化设计,是当前高分子材料加工领域中的重大课题。

在塑料材料、制品设计及加工工艺确定以后,塑料模设计对制品质量与产量,就具有决定性的影响。

首先,模腔形状、流道尺寸、表面粗糙度、分型面、浇注与排气位置选择、脱模方式以及定型方法的确定等,均对制品尺寸精度和形状精度以及塑件的物理力学性能、内应力大小、表观质量与内在质量等,起着十分重要的影响。

其次,在塑件加工过程中,塑料模结构的合理性,对操作的难易程度,具有重要的影响。

再次,塑料模对塑件成本也有相当大的影响,除简易模具外,一般说来制模费用是十分昂贵的,大型塑料模更是如此。

现代塑料制品生产中,合理的加工工艺、高效率的设备和先进的模具,被誉为塑料制品成形技术的“三大支柱”。

尤其是塑料模对实现塑件加工工艺要求、塑件使用要求和塑件外观造型要求起着无可代替的作用。

高效全自动化设备,也只有装上能自动化生产的模具,才能发挥其应有的效能。

毕业设计(论文)开题报告题目:化妆品盒子注塑模具设计系别专业机械设计制造及其自动化班级姓名学号导师在开题答辩之前,根据刘老师所给的实物,完成了产品的绘制。

塑件三维图如图2.1,以下对塑件进行塑件结构分析,从模型图可以分析该制品整体为圆柱体结构,一端存在对称分布着用于和化妆品上盖连接的结构,该结构上有两个侧孔,无法直接成型。

2.3 分型面的选取选择分型面时一般应遵循以下几项基本原则:1)分型面应选在塑件外形最大轮廓处;2)便于塑件顺利脱模,尽量使塑件开模时留在动模一边;3)保证塑件的精度要求;4)满足塑件的外观质量要求;根据以上原则,对于此类盒盖类零件,通常选取塑件下表面作为分型面,顶杆顶出塑件留下的痕迹保留在内表面,也满足了最大轮廓处的原则。

分型面位置如图所示。

2.4拟采用的方案方案1:浇口形式采用侧浇口,侧抽芯机构采用斜导柱加滑块,型腔布局一模两腔,顶出机构采用顶杆顶出机构脱模。

方案2:浇口形式采用侧浇口,侧抽芯机构采用斜推杆,型腔布局一模四腔,顶出机构采用推板顶出机构脱模。

方案3:浇口形式采用点浇口,侧抽芯机构采用斜导柱加滑块,型腔布局一模两腔,顶出机构采用顶杆顶出机构脱模。

2.4方案的初步分析2.4.1型腔数的确定根据塑件计算重量,选择设备型号规格,确定型腔数。

为了是模具与注射机的生产能力相匹配,提高生产效率和经济性,并保证塑件精度,模具设计时应确定型腔数目。

常用的方法有四种:(1)根据经济性确定型腔数目。

(2)根据注射机的额定锁模力确定型腔数目。

(3)根据注射机的最大注射量确定型腔数目。

(4)根据制品精度确定型腔数目。

由于塑件对称分布的侧孔结构,需要对向抽芯成型,为了方便后期左右方向的抽芯机构布置,准备采用一模两腔结构。

2.4.2 抽芯机构图2.3侧孔结构对于塑件上的侧孔结构,采用斜导柱+滑块或者斜推杆均可以成型的,但是斜推杆难度不大,所以最后决定采用最常用的斜导柱加滑块成型。

2.4.3 浇口所采用形式虽然侧浇口常用于一模多腔的模具中,但是此次设计中,从塑件中间部位进胶会非常好。

摘要1此毕业设计课题的名称为“盒盖注塑模的设计”。

2制品材料为:ABS(丙烯腈—丁二烯—苯乙烯共聚物),,此材料有良好的耐化学腐蚀、表面硬度、加工性和染色性。

制品的壁厚、熔料温度对收缩率影响极小。

ABS有较强的抗冲击强度,且在低温下也不迅速下降。

ABS有一定的硬度和尺寸稳定性,易于成型加工,经过调色可配成任何颜色。

3设计的大体过程:本塑件要求采用一模一腔,塑件的尺寸精度有一定的要求,因而对尺寸的计算确定要严谨,浇口套采用点浇口,成型零部件设计采用组合式凹模结构,型芯采用两嵌件推出,其中用螺钉、压板固定,模具的推出机构要与注射机相适应。

为求其型腔维修方便,易拆换,采用组合式型腔。

设计主要零部件时,紧记要求便于制造。

4此制品批量生产,精度要求中等,本设计力求加工过程的成本低,材料消耗少,使模具的结构简单,操作方便,并且要提高加工精度加工质量,大大的缩短加工周期,减少劳动力的投入。

关键词:盒盖,注塑模,塑件材料目录引言 (3)第一章工艺分析…………………………………………………………4-51.1、材料分析 (4)1.2、塑件分析 (5)第二章各零件的尺寸计算及设计.......................................6-22 2.1、型腔数目的确定 (6)2.2、型腔、型芯工作部位尺寸的确定.......................................6-8 2.3、浇注系统的设计...............................................................8-10 2.4、成型零部件设计...............................................................11-12 2.5、推出机构设计..................................................................12-15 2.6、导向机构的设计...............................................................15-17 2.7选用模架..............................................................................17-18 2.8、较核注射机 (19)2.9、主要零部件的设计............................................................19-22第三章试模...........................................................................23-24 第四章小结 (24)参考文献 (25)引言本设计加工的零件是盒盖,如图1所示,它是大批量生产,年产量400万件,它的材料是采用ABS即丙烯腈——丁二烯——苯乙烯共聚物。

毕业设计方盒盖塑件注射模设计目录一前言 (4)二塑件的工艺分析 (4)2.1 分析塑件使用材料的种类及工艺特征 (4)2.2 分析塑件的结构工艺性 (8)2.3 工艺性分析 (8)三初步确定型腔数目 (8)3.1初步确定型腔数目 (8)四注射机的选择 (9)4.1 塑件体积的计算 (9)4.2计算塑件的质量 (9)4.3按注射机的最大注射量确定型腔数目 (10)4.4 浇注系统的设计 (11)4.4.1 主流道的设计 (12)4.4.2分流道的设计 (16)4.5注射机选择 (17)五浇注系统的设计 (17)5.1主流道的设计 (18)5.2 分流道的设计 (19)5.3 分型面的选择设计原则 (20)5.4 浇口的设计 (20)5.5 冷料穴的设计 (21)六确定主要零件结构尺寸选模架、成型零部件的设计 (22)6.1型腔、型芯工作尺寸计算 (22)第7章侧向抽芯的设计 (25)7.6.1 侧向抽芯结构的形式和分类 (25)7.6.2 抽芯距确定与抽芯力计算 (25)7.6.3 斜导柱侧向抽芯机构的设计 (26)八导向机构的设计 (32)8.1导柱的设计 (32)8.1.1长度 (32)8.1.2形状 (32)8.1.3材料 (32)8.2导套的结构设计 (32)8.2.1材料 (32)8.2.2形状 (32)8.3推出机构的设计 (33)8.3.1推件力的计算 (34)8.3.2 推杆的设计 (35)九冷却系统的设计 (36)Q (37)9.1 求塑件在硬化时每小时释放的热量1十、模具排气槽的设计 (37)十一、校核 (38)十一结束语 (39)十二参考文献 (40)一前言模具工业是国民经济的基础工业,被称为“工业之母”。

而塑料模具又是整个模具行业中的一枝独秀,发展极为迅速。

随着各种性能优越的工程材料的不断开发,注射工艺越来越多地用于制造领域成型各种性能的制品。

注射模具的设计质量,注射机应用等直接影响成型制品的生产效率,质量及成本。

毕业教学环节成果(届)题目化妆盒盖子注射模具设计学院专业模具设计与制造班级班学号姓名指导教师05月10 日化妆品盖子注射模具设计摘要:随着人们生活水平的提高,市场上的化妆品越来越多,化妆品的增多带来了化妆品盖在市场上的需求空间,这就使得化妆品盖的生产商们需要花更多的心思在盖的设计上面。

化妆品盖的设计好坏间接的影响了化妆品的销售;因此,化妆品盖的设计是否新奇独特,美观成了化妆品盖生产者所首要考虑的问题。

关键词:化妆品盖子注射模具设计Cosmetics cover injection mold desig First, abstractSummary:Along with the people living standard enhancement, in the market cosmetics are more and more many, the cosmetics increased bring the cosmetics to cover in the market the demand space, this caused the producers which the cosmetics covered to need flowered more thoughts in above the design which covered.The cosmetics cover design quality indirect influence cosmetics sale; Therefore, the cosmetics cover the design novel is whether unique, artisticly became the cosmetics to cover the producer most important consideration the question.Key word:Cosmetics cover Injects the mold Design目录摘要 (2)英文摘要 (2)引言 (2)一、正文 (4)1. 分析设计任务书 (4)2.分析塑件制品图及实祥 (5)3. 初步确定型腔数目 (13)4. 注塑机的选择 (13)5. 浇注系统的设计 (22)6. 确定主要零件结构尺寸选模架 (14)7. 成型零部件的设计 (16)8. 导向机构的设计 (21)9. 冷却系统的设计 (27)10.模具排气槽的设计 (22)11.校核 (31)二、结论 (32)三、谢辞 (33)四、参考文献 (33)引言随着中国当前的经济形势的日趋好转,在“实现中华民族的伟大复兴”口号的倡引下,中国的制造业也日趋蓬勃发展;而模具技术已成为衡量一个国家制造业水平的重要标志之一,模具工业能促进工业产品生产的发展和质量提高,并能获得极大的经济效益,因而引起了各国的高度重视和赞赏。

1前言1.1本研究领域的现状和国内外的发展趋势1.1.1概述21世纪模具制造行业的基本特征是高度集成化.智能化.柔性化和网络化,追求的目标是提高产品质量及生产效率.缩短设计及制造周期,降低生产成本.最大限度地提高模具制造业的应变能力,满足用户需求[3]。

1.1.2国外的发展情况国外的模具发展状况具体表现为以下七个特征[5](1)集成化技术现代模具设计制造系统不仅应强调信息的集成,更应该强调技术人和管理的集成。

在开发模式制造系统时强调“多集成”的概念,即信息集成.智能集成.串并行工作机制集成及人员集成,这更适合未来制造系统的需要。

(2)智能化技术应用人工智能技术实现产品生命周期各个环节的智能化,以及模具设备的智能化,也要实现人与系统的融合及人在其中智能的充分发挥.(3)网络技术的应用网络技术包括硬件与软件的集成实现。

各种通讯协议及制造自动化协议,信息通讯接口,系统操作控制策略等,是实现各种制造系统自动化的基础。

目前早通过了Internet实现跨国界模具设计的成功例子。

(4)多学科多功能综合产品设计技术产品的开发设计不仅用到机械科学的理论与知识,还用到了电磁学.光学.控制理论等,甚至要考虑到经济.心理.环境.卫生及社会等各方面的因素。

产品的开发要进行多目标全性能的优化设计,以追求模具产品动静态特性.效率.精度.使用寿命.可靠性.制造成本与制造周期的最佳组合。

(5)虚拟现实与多媒体技术的应用虚拟现实在21世纪整个制造中都将有广泛的应用,可以用于培训.制造系统仿真.实现基于制造仿真的设计与制造.集成设计与制造.实现集成人的设计等。

美国已于1999年借助于VR技术成功地修复了哈博太空望远镜。

多媒体技术采用多种介质来存储.表达处理多种信息,融文字.语音.图象于一体,给人一种真实感。

(6)反求技术的应用在许多情况下,一些产品并非来自设计概念,而是起源于另外一些产品或实物,要在只有产品原型或实物模型,而没有产品图样的条件下进行模具设计和制造以便制造出产品。

此时需要通过实物的测量,然后利用测量数据进行实物的CAD几何模型的重新构造。

这种过程就是反求工程RE。

建立了CAD几何模型后,就可以依据这种数字化的几何模型用于后续的许多操作[4]。

(7)快速成形制造技术快速成形制造技术RPM基于层制造原理,迅速制造出产品原型,而与零件的几何复杂程度无关,尤其在具有复杂曲面形状的产品制造中更能显示其优越性。

它不仅能够迅速制造出原型供设计评估.装配校检.功能实验。

而且还可以通过形状复制,快速经济地制造出产品模具,从而避免了传统模具制造的费时和耗成本的NC加工,因而RPM 技术在模具制造中发挥着重要的作用。

1.1.3国内的发展情况[6]目前国内模具行业的基本情况是,随着轻工业及汽车制造业的迅发展,模具设计制造日渐受到人们广泛关注,已形成一个行业。

但是我国模具行业缺乏技术人员,存在品种少.精度低.制造周期长.寿命短.供不应求的状况。

一些大型.精密.复杂的模具还不能自行制造,需要每年花几百万.上千万美元从国外进口,制约了工业的发展,所以在我国大力发展模具行业势在必行。

为了提高模具企业的设计水平和加工能力。

中国模具协会向全国模具行业推荐适合于模具企业用的CAD/CAM系统。

但国内优秀的CAD/CAM系统很少,只有少数适合模具行业应用。

而国外购买的虽有强大的三维曲面造型能力.强大的结构有限元分所能力.强大的计算机辅助制造能力.产品数据管理能力等,但价格昂贵,一般企业难以支持。

1.2本课题的研究内容.要求.目的及意义1.2.1本课题的研究内容做食品盒盖的模具设计,使该食品盒盖注射模结构简单,型腔.型芯.齿轮传动机构设计合理,并可自动脱模。

并书写开题报告,和模具说明书。

根据说明书画模具CAD图。

1.2.2本课题的研究要求(1) 此塑件外表面不允许有印迹,并且要光滑。

(2) 要使注射模结构简单,并可自动脱模。

(3) 流道设计合理,可保证产品质量并且又节约生产原材料。

(4) 了解聚丙烯的性能.特性和设计时的要求。

1.2.3本课题的研究目的(1) 检验理论知识掌握情况,将理论与实践结合。

(2) 步掌握进行模具设计的方法.过程,为将来走向工作岗位进行科技开发工作和撰写科研论文打下基础。

(3) 培养自己的动手能力.创新能力.计算机运用能力。

1.2.4研究意义(1) 对于模具的设计可以从选材到设计到成型有一个完整的了解和初步的掌握。

以进一步的熟练掌握AuToCAD的运用。

(2) 锻炼自己的独立思考能力和创造能力,为更好更快的适应工作作准备。

2 设计部分2.1塑件分析下图是一瓶盖,从该塑件的外观可以看出为了要使此塑件的外观不留下印迹,可以采用改良的边缘浇口。

利用齿轮传动螺纹型芯的结构达到自动脱模。

经分析在塑件内的顶面设计一圈防转齿(见图),可较好地满足产品的生产要求。

2.2塑料材料的成型特性表1 聚丙烯的力学性能材料性能纯聚丙烯玻纤增强聚丙烯屈服强度/MPa 37 78~90拉伸强度/MPa — 78~90断裂伸长率/% >200 —弯曲强度/MPa 67 132弯曲弹性模量/GPa 1.45 4.578 51 简支梁冲击强度(无缺口)/(kJ/m²)简支梁冲击强度(缺口)/(kJ/m²)3.5~4.8 14.1 布氏硬度HBS8.65 9.1表2 聚丙烯的热性能及电性能材料性能纯聚丙烯玻纤增强聚丙烯玻璃化温度/℃ -18~-10 —熔点(粘流温度)/℃ 170~176 170~180热变形温度/℃45N/㎝²180/㎝²102~11556~67127127线膨胀系数/(10-5/℃) 9.8 4.9 比热容/[J/(㎏·K)] 1930 —热导率/[W/(m·K)] 0.118 —燃烧性/(㎝/min) 慢—体积电阻/Ω·㎝>1016—击穿电压/(kV/㎜) 30 —表3 聚丙烯的物理性能材料性能纯聚丙烯玻纤增强聚丙烯密度/(g/㎝³) 0.90~0.91 —比体积/(㎝²/g) 1.10~1.11 —吸水性/%(24小时) 长时间0.01~0.03浸水18d0.50.05—透明度或透光度半透明—表4 聚丙烯的工艺参数材料性能纯聚丙烯玻纤增强聚丙烯成型收缩率/% 1.0~3.0 0.4~0.8拉伸模量E/*10³MPa 1.6~1.7 3.1~6.2泊松比μ 0.43 —与刚的摩擦因数ƒ 0.49~0.51 —2.3 设备的选择12.3.1 塑件的体积根据塑件的体积可以得出大概的注射量,从而粗略的得出大概的注射量。

本课题的塑件体积为[]()21222h h R h r R V −+×−=πππ (2-3a)()()()()322205.1707.111526007.11254260cm=−×+×−=ππ又由于聚丙烯的密度ρ=0.9g/㎝³并且在注入模具时由于流动阻力增加,加大了沿螺杆逆流亮,再考虑安全系数,实()()222126014.3260×===ππR A 2228263014.3mm =×=假设浇注系统的投影面积和塑件投影面积相等即21A A =则()2826282630104503÷−×=n=4.3≈4根据最大注射量确定型腔数目()128.0m m m n ÷−= (2-3d)其中最大注射量为m (g);单个塑件的质量为m 1(g);浇注系统的质量为m 2(g) 已知最大注射量为105㎝³,假设浇注系统质量为1.7倍塑件质量。

单个塑件质量为:m 1=0.9×17.05=15.345g则()345.15345.157.19.01058.0÷×−××=n=3.2现决定采用一模两腔,所以可以采用SZ-60/450卧式注塑机。

理论注射量/㎝³ 105螺杆(柱塞)直径/㎜ 35注射压力/MPa 125注射速率/(g/s) 75塑化能力/(g/s) 10 螺杆转速/(r/min) 14―200锁模力/kN 450拉杆内间距/㎜ 280*250移模行程/㎜ 220最大模具厚度/㎜ 300最小模具厚度/㎜ 100锁模形式 双曲肘 定位孔直径/㎜φ55喷嘴球半径/㎜ 202.3.2 锁模力的校核锁模力为注射机锁模装置用于夹紧模具的力。

所选注射机的锁模力必须大于由于高压熔体注入模腔而产生的胀模力,此胀模力等于塑件和流道系统在分型面上的投影面积与型腔压力的乘积。

即:1000A P F ×> (2-3e) 式中 F ——锁模力,kNp ——型腔压力,MPaA ——塑件及流道系统在分型面上的投影面积,㎜²已知型腔压力为25或30MPa ;浇注系统的投影面积为1倍的塑件投影面积;塑件及流道系统在分型面上的投影面积为S R n A +×=2π (2-3f)式中 S ——流道系统在分型面上的投影面积,㎜² n ——模腔数则A =4×π(60/2)²+×π(60/2)²=14130cm ²即 p ×A /1000=30×14130/1000=423.9kN<450kN所以锁模力符合要求 2.3.3 开模行程的校核开模取出塑件所需的开模距离必须小于注塑机的最大开模行程。

对于液压-机械式锁模机构注塑机,其最大开模行程由注塑机曲肘机构的最大行程决定,与模具厚度无关。

单分型面注射模,其开模行程按下式校核++≥21H H S (5~10) (2-3g)式中 S ——注塑机的最大开模行程(移动模板台面行程),㎜ H 1——塑件脱出距离,㎜H 2——包括流道凝料在内的塑件高度,㎜已知H 1=13㎜; H 2=50㎜所以H 1+H 2+(5~10)=13+50+(5~10)≤73㎜又由于SZ-60/450卧式注塑机的移模行程为220㎜ 73㎜<220㎜所以开模行程也符合要求 2.4 浇注系统的设计 2.4.1 主流道的设计 (1) 形状:圆锥形; (2) 锥角:3°;(3) 内壁的粗糙度为Ra0.63μm ; (4) 主流道大端呈圆角,r=1㎜。

(5) 喷嘴球的半径r=20㎜,则凹坑的球面半径R=21㎜;(6) 凹坑深度:3㎜;喷嘴孔径d=4㎜;小端直径D=5㎜;大端直径为9㎜。

(7) 主流道长度取53㎜。

设计见图:2.4.2 分流道的设计采用半圆形截面流道。

因为塑料熔体在流道中流动时,表面冷凝冻结,起绝热的作用,熔体仅在流道中心流动,因此分流道的理想状态应是其中心线与浇口的中心线位于同一直线上,而半圆形截面可以满足。