燃气轮机技术国产化解决方案

- 格式:pdf

- 大小:5.38 MB

- 文档页数:45

30MW级管道燃气轮机的国产化试制郭刚;高仕玉;蒋平【摘要】为了摆脱长输天然气管道燃气轮机的国外垄断,提升国家大型装备制造水平.中国石油西气东输管道公司联合中船重工第703研究所和哈尔滨汽轮机厂有限责任公司一起,共同开展了30MW级管道燃气轮机的国产化试制工作.在各参与试制单位的共同努力下,取得了阶段性成果.首台试制的CGT25D管道燃气轮机通过了国家能源局和中国机械联合会组织的出厂鉴定,并在西气东输管道三线的烟墩压气站现场安装投产,到目前已经正常运行了3 347h.本文将简要介绍30MW级管道燃气轮机的国产化试制情况.【期刊名称】《燃气轮机技术》【年(卷),期】2018(031)003【总页数】7页(P1-7)【关键词】燃气轮机;国产化;试制;应用【作者】郭刚;高仕玉;蒋平【作者单位】中国石油西气东输管道公司,上海200122;中国石油西气东输管道公司,上海200122;中国石油西气东输管道公司,上海200122【正文语种】中文【中图分类】TK471燃气轮机被誉为能源装备制造领域皇冠上的“明珠”,以其重量轻、体积小、单机功率大、维修方便等优点,已经在石油天然气管道的增压驱动方面普遍应用。

由于燃气轮机技术的高端性,涉及到的学科太多,目前世界上只有少数发达国家全面掌握了先进燃气轮机的关键设计制造技术,全球燃气轮机市场基本被这些国家垄断。

由于历史原因,我们在燃气轮机基础研究方面投入不足,与发达国家相比存在较大差距。

尽管国家已经在开展自主研发,但研发难度很大,还有很长的路要走。

为了摆脱长输天然气管道燃气轮机的国外垄断,提高国家战略能源输送通道的安全保障,由中国石油西气东输管道公司(以下简称“西气东输”)牵头联合中国船舶重工集团公司第703研究所(以下简称“703所”)、哈尔滨汽轮机厂有限公司(以下简称“哈汽”)共同开展30MW级管道燃气轮机的国产化试制工作。

1 30MW级管道燃气轮机的国产化试制基础1.1 试制条件编制西气东输作为国产化试制工作的牵头单位与试制单位一起,根据燃气轮机试用站场的环境条件和功率需求,结合多年的管道燃气轮机运行经验、相关标准、以及本次试制参考机型的基本结构及其辅助系统的配置等,完成了《30MW级管道燃气轮机的国产化试制技术条件》(以下简称《试制条件》)的编制。

2023燃气轮机政策

2023年,中国政府将继续关注燃气轮机行业的发展,并采取相应的政策措施来推动其持续发展。

以下是一些可能的政策方向:

1.推动技术创新:政府将加大对燃气轮机技术研发的支持力度,鼓励企业加

强技术创新能力,提升燃气轮机的性能和可靠性。

2.加强基础设施建设:政府将积极推动燃气轮机基础设施的建设,包括燃气

发电厂、输气管网等,以满足日益增长的能源需求。

3.优化能源结构:政府将加快推进能源结构调整,提高燃气发电的比例,减

少对传统能源的依赖,以实现更加清洁、高效的能源体系。

4.支持企业走出去:政府将鼓励燃气轮机企业加强对外合作,拓展海外市场,

提升国际竞争力。

5.规范行业管理:政府将加强对燃气轮机行业的监管和管理,确保市场秩序

和公平竞争,促进行业的健康发展。

总之,2023年政府将继续关注燃气轮机行业的发展,并采取相应的政策措施来推动其持续发展,以实现更加清洁、高效的能源体系和经济发展。

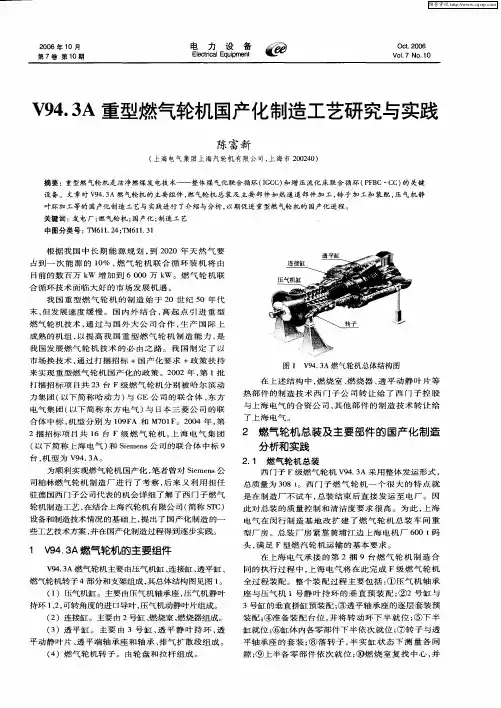

国产化DCS在燃机—蒸汽联合循环机组的应用摘要:对国内外三家电厂公司制造的F型燃油-蒸汽联合循环发电机组展开了详细的探讨,研究和比较了不同类型联合循环发电机组的技术优势。

同时,对已投产的典型联合循环机组的经济效益进行了综合对比。

比较结果显示,在国内投产的联合循环发电机组,对减少煤耗、提升资源效率、降低二氧化碳、硫化物的排放量,具有较明显效果。

关键词:DCS;一体化;公用网;辅控网前言:清洁能源、高效环保,已经成为目前电力行业的首要宗旨。

作为衡量一个国家电力制造业发展水平的燃气轮机,正在受到国内几大发电集团的重视。

自国家发展改革委宣布启动燃气轮机电厂建设打捆招标工作开始,根据各自的开发特点,国内外三家大型电站设备公司的内燃机开发和技术引进工作已经历了八个年头。

经过了多年的开发,在热端设备之外,三大电站设备公司也初步掌握了F型燃气涡轮发电机的核心技术并完成了国产化。

一、实例介绍珠海横琴岛多联供煤气能源站工程将位于横琴岛的科技创新产业园区,首期2×(F级)煤气蒸汽联合系统设备和相应的热网设备已全部建成投产,目前各项工作参数基本完善。

(一)分散布置与集中控制集控办公室位置在集控大楼的10米处,而工程人员办公室、电子实验室则布局在主厂房内。

集控系统房间除设置了本期二台机组的所需监控装置外,还设置了3、4台机组操作员站位和操作盘位,由于220kV网络控制系统全部位于机组的集控系统房间,因此不再设有专用网络控制室。

由于电子设备间接分散的考虑,每台机组还设有一个机岛电子车间、以及一个余电锅炉就的电子设备车间。

机岛电子设备间在主厂区A排外性七点零五米。

余热高温锅炉的电子设备间在主厂区E排外性零点零米,每台飞机主厂区和高压锅炉的辅助房之间[1]。

每套机组设备都配备了一组DCS,经过随机由岛主装置配供的发电机组TCS系统(Turbine Control System,燃机控制或透平系统,简写TCS)经过通信连接和局部硬连接与相应的DCS连接,从而形成了一种对联合系统设备实施集成控制的整体系统,其中,汽水系统、气泵旁路、余热燃煤锅炉、凝结水装置等的管理也都经过发电机组DCS系统完成。

低热值煤气燃气轮机的技术挑战与解决方案引言:随着全球能源需求的增长和环境保护的要求,低热值煤气作为一种非常重要的能源资源,正逐渐得到广泛应用。

然而,由于低热值煤气中燃烧物质的组成复杂,其中包括大量的不稳定成分和杂质,低热值煤气的利用给燃气轮机带来了一系列的技术挑战。

本文将就低热值煤气燃气轮机的技术挑战进行分析,并提出相应的解决方案。

一、低热值煤气的技术挑战1.1 燃烧不稳定性低热值煤气中存在大量的低能量燃烧成分,如CO和H2,这些成分具有较高的点火温度和燃烧速度,容易引起燃烧的不稳定性问题。

燃烧不稳定性会导致火焰失稳、爆炸等安全隐患,同时也会降低燃烧效率。

1.2 高温腐蚀和积碳低热值煤气中的硫化氢、氯化物等有害气体和杂质,容易引发高温腐蚀和积碳现象,加速燃气轮机的磨损和老化。

腐蚀和积碳问题不仅会降低设备的寿命,还可能导致设备突发故障和停机维修。

1.3 气体净化难度大低热值煤气中含有多种杂质如颗粒物、硫化物等,这些杂质会对燃气轮机的正常运行产生不利影响。

净化低热值煤气的难度大,需要投入大量的净化设备和工序,增加了项目投资额和运行成本。

二、低热值煤气燃气轮机的解决方案2.1 燃烧控制技术的改进通过燃烧控制技术的改进,可以提高低热值煤气燃烧的稳定性。

采用适当的点火系统,优化燃烧室设计,并利用高效燃烧器,可显著减少低热值煤气燃烧时的不稳定现象。

此外,采用自适应控制算法能够实时监测燃烧状态,及时调整燃气轮机运行参数,保持燃烧的稳定性。

2.2 材料和涂层技术的优化为了解决低热值煤气引起的高温腐蚀和积碳问题,可以采用高温合金材料和耐腐蚀涂层技术进行优化。

高温合金材料具有出色的抗腐蚀和耐高温能力,能够延长设备使用寿命。

耐腐蚀涂层技术可以形成一层抗腐蚀和抗磨损的保护层,进一步保护设备不受低热值煤气的侵蚀。

2.3 完善气体净化系统为了有效净化低热值煤气中的杂质,可以增加气体净化系统的设备和工艺。

采用吸附剂、过滤器等多种净化设备,对低热值煤气进行多级过滤和吸附处理,以降低杂质浓度和保证燃气轮机的正常运行。

rb211燃汽轮机机控制系统国产化的原因

RB211燃气轮机控制系统国产化的原因主要有以下几点:

1.技术落后。

我国早期的燃气轮机技术相对落后,主要依赖进口,这使得我国在燃气轮

机领域的发展受到了一定的限制。

2.成本较高。

进口的燃气轮机控制系统成本较高,这对于企业来说是一笔不小的开销。

3.安全隐患。

长期使用进口的燃气轮机控制系统,可能存在一定的安全隐患,这对于企

业的稳定运行来说是一个潜在的风险。

4.技术封锁。

由于某些原因,一些关键的燃气轮机技术并未向我国开放,这就使得我们

必须走自主研发的道路。

因此,为了打破国外技术的垄断,我国开始着手进行燃气轮机控制系统的自主研发与国产化工作。

通过技术攻关、自主创新等方式,我国在燃气轮机控制系统领域取得了一系列突破,逐步实现了燃气轮机控制系统的国产化。

目前,我国已经具备了自主研发和生产燃气轮机控制系统的能力,这为我国燃气轮机行业的发展提供了重要的技术支持。

同时,这也意味着我国在燃气轮机领域的技术水平已经达到了国际先进水平,为我国未来的能源安全和经济发展提供了重要的保障。

舰船燃气轮机发展现状、方向及关键技术发布时间:2021-08-11T14:55:44.460Z 来源:《工程建设标准化》2021年36卷9期作者:高思阳1 孙雅慧2 [导读] 船用燃气轮机是大中型水面舰艇的重要能源类型高思阳1 孙雅慧2 1中国船舶集团有限公司第七〇三研究所黑龙江哈尔滨 1500782哈尔滨东安汽车动力股份有限公司黑龙江哈尔滨 150066摘要:船用燃气轮机是大中型水面舰艇的重要能源类型,是海军现代化建设的重要标志。

本文考察了船用燃气轮机的发展状况,分析了船用燃气轮机的发展方向,并介绍了船舶燃气轮机的关键技术。

关键词:舰船燃气轮机;发展现状;方向;关键技术引言船用燃气轮机具有功率大、体积小、重量轻、启动快、速度快、移动速度快等优点,可提高船舶的技术性能和航速。

世界上所有军舰通常都使用全燃料或柴油联合循环发电厂,装舰范围包括船舶、游轮、制导机枪、潜艇、鱼雷艇、登陆艇、海军援助舰、沉船和测量船等。

一舰船燃气轮机的发展现状我国曾经较早开始使用船用燃气轮机,1958年被列入国家发展计划。

1959年,从前苏联引进M-1型燃气轮机,在主发动机速度快于航母的情况下,为舰船生产各种电动机。

1961年,上海蒸汽电厂建造了国产燃气轮机,安装在了我国建造的062型高速运输船上,并对该船的燃气轮机进行了检验,这是我国首次尝试将其用于水面舰艇。

1964年,我国成功建造并建成了第一台4.4型舰船用燃气轮机。

然后,我国在舰船燃气轮机的发展上走西方技术道路,升级舰船燃气轮机,并进行舰船燃气轮机国产涡喷-8的研发。

此后,我国先后研制了各种型号的舰船燃气轮机。

其中,涡轮螺旋桨6型航空发动机中的409型汽油发动机成功用作722型气垫船的主要电气部件。

20世纪70年代,我国从英国进口了 Spey MK202 涡轮发动机。

20世纪80年代新一代GT-1000汽轮机进入市场,1993年通过样机性能审查。

这表明我国对新一代电动机技术已经很熟悉。

中国燃气轮机现状分析报告引言燃气轮机作为一种高效、清洁的能源转换设备,在中国的能源领域发挥着重要的作用。

本报告将对中国燃气轮机的现状进行分析,包括市场规模、技术水平、应用领域等方面,以期为相关决策提供参考。

1. 市场规模中国燃气轮机市场经过多年的快速发展,已经形成了较大的规模。

根据统计数据显示,近几年中国燃气轮机年均增长率超过10%,市场规模达到数百亿人民币。

这主要得益于中国持续增长的经济发展,对能源需求的快速增长,以及国家政策的支持。

2. 技术水平在技术水平方面,中国的燃气轮机制造商已经取得了长足的进步。

目前,中国拥有多家具有自主知识产权的燃气轮机制造企业,能够生产高效、低排放的燃气轮机产品。

同时,这些企业还能够根据市场需求,提供个性化定制的解决方案,满足不同用户的需求。

3. 应用领域燃气轮机的应用领域广泛,包括发电、工业生产、航空航天等领域。

在发电领域,燃气轮机不仅可以作为独立的发电设备,还可以与其他能源设备进行联合发电,提高能源利用效率。

在工业生产领域,燃气轮机可以为企业提供稳定、高效的能源供应,减少能源消耗和碳排放。

在航空航天领域,燃气轮机有着重要的应用,为飞机提供动力,并且随着高温材料和先进制造技术的发展,燃气轮机在航空领域的应用将进一步扩大。

4. 挑战与机遇尽管中国的燃气轮机市场取得了快速发展,但仍然面临一些挑战。

首先,燃气轮机的产品成本较高,相对于传统能源设备成本较高,这对于一些中小型企业而言是一个负担。

其次,燃气轮机的运营维护费用较高,需要增加投入。

此外,燃气轮机产业链中的关键零部件也依赖进口,这对国内企业的自主创新能力提出了挑战。

然而,中国的燃气轮机市场仍然充满了机遇。

首先,中国政府发布了一系列的环保政策,鼓励推广清洁能源,对燃气轮机的需求将进一步增加。

其次,随着技术进步和创新能力的提高,中国燃气轮机制造商有望在关键零部件国产化方面取得突破。

最后,国际市场也为中国燃气轮机企业提供了商机,通过参与“一带一路”和其他国际合作项目,中国企业可以进一步扩大市场份额。

第32卷㊀第2期2019年6月«燃㊀气㊀轮㊀机㊀技㊀术»GASTURBINETECHNOLOGYVol 32㊀No 2Jun.ꎬ2019收稿日期:2018 ̄06 ̄21㊀改稿日期:2018 ̄08 ̄02作者简介:刘培军(1974 )ꎬ男ꎬ湖北洪湖人ꎬ高级工程师ꎬ硕士ꎬ现主要从事燃气轮机研制和维修工作ꎬE ̄mail:liupeijun@yeah.netꎮ我国航改型燃气轮机发展现状及建议刘培军1ꎬ李辉全2ꎬ张凤梅2ꎬ谷思宇3ꎬ李顺勇4(1.中国科学院工程热物理研究所ꎬ北京㊀100190ꎻ2.青岛中科国晟动力科技有限公司ꎬ山东㊀青岛㊀266400ꎻ3.中国石油管道有限公司ꎬ河北㊀廊坊㊀065000ꎻ4.中国石油西南管道公司ꎬ昆明㊀650217)摘㊀要:针对我国航改型燃气轮机的发展问题ꎬ首先从航改型燃气轮机和重型燃气轮机两个方面介绍了我国燃气轮机发展现状ꎬ分析了我国燃气轮机发展存在的问题ꎬ借鉴国外燃气轮机发展的经验ꎬ对我国发展航改型燃气轮机提出了建议:1)明确发展方向㊁优选攻关机型ꎻ2)军民融合㊁综合利用国内现有资源ꎮ关㊀键㊀词:航改型燃气轮机ꎻ发展ꎻ建议ꎻ军民融合中图分类号:TK472㊀㊀㊀文献标志码:A㊀㊀㊀文章编号:1009 ̄2889(2019)02 ̄0008 ̄06㊀㊀燃气轮机被誉为 制造业皇冠上的明珠 ꎬ是各种类型航空喷气发动机及其衍生燃气轮机㊁重型(发电)燃气轮机㊁车辆与工业驱动燃气轮机㊁舰船动力燃气轮机及各种微型燃气轮机的总称[1]ꎮ燃气轮机与航空发动机在技术上一脉相承ꎬ轻型燃气轮机大部分由航空发动机改型研制ꎬ重型燃气轮机移植航空发动机技术研制[2]ꎬ航改型燃气轮机与原型航空发动机零件90%以上是相同的ꎮ航改型燃气轮机主要应用于管线动力㊁循环发电和舰船等ꎬ目前中国石油管道已经安装的燃驱机组主要为德国西门子公司(SIEMENS)生产的RB211(原罗尔斯 罗伊斯公司生产ꎬ2014年德国西门子公司收购了其航改型燃气轮机和压缩机业务)和通用电气公司(GE)生产的LM2500+SAC两型航改型燃气轮机ꎮ在国家发改委发布的天然气十三五规划中ꎬ我国的预计目标为到2020年ꎬ天然气占一次能源消费量的比例由2015年的5.9%ꎬ提高至8.3%~10.0%ꎬ这其中的需求增量主要来自大气污染治理重点地区的气化工程㊁天然气发电及分布式能源工程㊁交通领域气化工程和节约替代工程等四大利用工程[3]ꎮ初步估计ꎬ2020年天然气发电装机将达到1.1亿kW以上ꎮ预计到2020年ꎬ我国将在规模以上城市进行天然气分布式能源的推广与普及ꎬ力争总装机规模达到5ˑ104MW[4]ꎮ由于中小功率的航改型燃气轮机在启停速度㊁单循环热效率㊁安装等方面都具有非常显著的优势ꎬ因此分布式能源主要采用中小功率的航改型燃气轮机[5]ꎮ未来十年ꎬ仅能源电力行业ꎬ燃气轮机的国际需求就高达5000亿美元ꎬ如果考虑船舶和制造业等领域的需求ꎬ整个市场规模有望突破万亿美元大关ꎮ1㊀我国燃气轮机发展现状1.1㊀重型燃气轮机二十一世纪初ꎬ我国以 打捆招标㊁市场换技术 的方式ꎬ先后三次共引进了F级重型燃气轮机与E级重型燃气轮机50多套ꎬ引进公司主要为美国通用电气公司(GE)㊁日本三菱公司(MHI)和德国西门子公司(SIEMENS)ꎬ由哈汽 美国通用电气㊁东汽 日本三菱㊁上汽 德国西门子㊁南汽 美国通用电气四个联合体进行国产化制造ꎬ国产化机型为SGT5-2000E/4000㊁M701F和V94.3A等[6-8]ꎬ由于国内主机厂商掌握的技术主要是燃气轮机分解装第2期我国航改型燃气轮机发展现状及建议配㊁冷端零件代加工㊁部分热端部件的代加工和外围的辅助系统配套ꎬ引进的技术中不包括燃气轮机的整机设计技术㊁热端关键件制造技术和控制系统技术ꎬ所以国内重型燃气轮机市场被国外企业垄断的局面没有任何改变ꎮ重型燃气轮机的分解和装配技术含量不高ꎬ在运行现场就能操作ꎻ冷端零件㊁部分热端零件的代加工和外围辅助系统配套也是依据外商的图纸进行的ꎬ不掌握知识产权ꎻ热端关键部件修理方面ꎬ国内目前有三家合资公司ꎬ分别是:通用电气 哈动力 南汽轮能源服务(秦皇岛)有限公司㊁华瑞(江苏)燃机服务有限公司和三菱重工东方燃气轮机(广州)有限公司ꎬ基本实现了重型燃气轮机热端关键零件修理本地化ꎬ但维修利润仍然主要掌握在外商手中ꎮ2014年ꎬ上海电气公司收购了意大利安萨尔多公司40%的股份ꎬ成立了上海电气燃气轮机有限公司(SGC)和上海安萨尔多燃气轮机科技有限公司(AGT)两家合资公司ꎬ引进了重型燃气轮机的设计研发㊁制造和服务技术ꎬ为重型燃气轮机全面国产化创造了条件ꎬ下一步的关键是上海电气的技术人员能否全面消化吸收燃气轮机的设计技术㊁热端关键零部件的制造技术和控制技术ꎬ并在此基础上进行创新ꎮ上海电气公司希望用5~10年的时间ꎬ真正掌握重型燃气轮机的设计技术㊁热端关键部件制造技术和控制技术ꎬ具备对现有机型进行优化㊁改进㊁升级和自主开发新型燃气轮机的能力ꎻ掌握重型燃气轮机的服务技术ꎬ具备为用户提供个性化定制服务的能力ꎻ具备为用户提供燃气蒸汽联合循环整体解决方案的能力ꎮ1.2㊀航改型燃气轮机我国航改型燃气轮机的发展起步于20世纪50年代ꎬ主要以前苏联的技术为基础进行仿制㊁测绘㊁研发㊁设计和实验ꎮ我国借用前苏联的技术仿制生产过WP5-WP8ꎬ在此基础上自主设计过WP13A和WS13ꎬ1976年花费5亿英镑购买了英国罗尔斯 罗伊斯公司(RR)的SPEYMK202全套技术ꎬ在消化吸收的基础上研制了WP14和WS9ꎬ借鉴俄罗斯的AL31F和SNECMA公司的CFM56发动机的技术研制了WS10和WS20ꎬ借鉴俄罗斯的技术目前正在研制的有WS15和WS18Aꎮ这些航空发动机全部用于军用ꎬ但我国尚不能批量制造性能稳定的用于第四代和第五代战斗机的发动机ꎬ航空发动机产业与欧美相比仍有较大差距ꎮ目前形成批量生产的只有1993年从乌克兰引进的舰用燃气轮机GT25000ꎬ1998年开始以QC280型号进行国产化ꎬ在2003年装备052B 武汉 驱逐舰试用ꎬ目前QC280已交付70多台ꎬ返厂修理周期为5000hꎬ而欧美同功率级别的燃气轮机返厂维修周期达到25000hꎬ两者差距较大ꎬ该型燃气轮机的稳定性也远不如欧美的产品ꎮ2009年4月ꎬ国家能源局在沈阳召开天然气长输管道关键设备国产化工作会议ꎬ确定开展以西气东输二线工程建设为依托的燃驱压缩机组等天然气长输管道站场关键设备研制工作ꎮ对舰用GT25000的燃烧室㊁燃料喷嘴等进行设计改进ꎬ适用于天然气燃料ꎬ与国产离心压缩机及辅助系统配套使用[9]ꎬ2014年9月通过国家能源局组织的新产品专家鉴定[10]ꎬ该机组目前已安装于烟墩压气站和衢州压气站ꎬ正在开展工业性试验ꎮ前期出现了一台轴流压气机叶片断裂导致压气机全部损坏ꎬ所以还需要花大力气研究GT25000设计存在的缺陷ꎬ因为当年乌克兰转让该燃气轮机的全套制造技术时ꎬ只生产了7台ꎬ并没有大规模的工业应用ꎬ还需要相关单位组织技术人员不断掌握外商的设计思想ꎬ针对工业试验出现的问题不断进行改进ꎬ真正做到不仅知其然而且知其所以然ꎬ掌握燃气轮机的设计技术ꎮ航改型燃气轮机国内主要用于长输天然气管道驱动ꎬ中国石油是LM2500和RB211两个型号航改型燃气轮机的最大用户ꎬ迫于市场压力ꎬGE公司和RR公司分别转让了两型燃气轮机的大修技术ꎬ包括燃气轮机的完全分解㊁装配和试车技术ꎬ零件的清洗㊁故检和除五大关键件(两级涡轮叶片㊁两级涡轮导向器叶片㊁燃烧室)以外的零件的修理技术ꎮ管道压缩机组维检修中心[11]是中国石油下属单位ꎬ从事航改型GELM2500+SAC和RRRB211-24G两型30MW级燃气发生器大中修理㊁管道压缩机组远程监测与诊断服务㊁管道压缩机组运维技术服务和压缩机组运维人才培养任务ꎬ目前已经建立了两条修理生产线ꎬ培养了一个燃气轮机修理专业团队ꎮ西气东输各个地区公司积累了丰富的航改型燃气轮机的运行维护经验ꎬ经历了较多的故障排查过程ꎬ形成了自主的排故经验ꎬ基本摆脱了依靠外商现场服务的局面ꎮ9燃气轮机技术第32卷㊀2㊀航改型燃气轮机发展存在的问题2.1㊀缺少核心技术燃气轮机的设计技术和试验技术不可能从国外企业引进ꎬ必须依靠我们自主研发ꎮ同时ꎬ燃气轮机不完全是设计㊁计算出来的ꎬ更为重要的是试验环节ꎬ主要包括涡轮㊁燃烧室㊁压气机等部件的性能试验以及整机的性能试验ꎮ这些试验环节不仅需要花费大量的资金ꎬ而且需要花费很长的周期ꎬ我国由于没有长时间的试验数据积累ꎬ基础技术薄弱制约了中国燃气轮机的快速发展[12]ꎮ运行温度㊁运行压力㊁过载等问题一直制约着燃气轮机设计研发前进的步伐ꎬ解决这些问题的途径为ꎬ选用最先进的材料ꎬ采用最为适当的加工工艺ꎬ科学合理的设计与匹配以及正确的使用维护ꎮ近几年我国在材料和零件制造方面取得了一些进步ꎬ但在部件设计㊁系统集成和匹配㊁如何提高性能和可靠性方面仍然存在问题ꎮ随着燃气轮机燃气初温的提升ꎬ燃烧室的结构和材料以及排放㊁热声震荡㊁回火等在较低温度下没有暴露出来的这一系列问题都需要进行改进ꎬ因此ꎬ完善试验能力非常重要ꎮ要支持企业开展各个部件㊁单元体和整机试验ꎬ要反复试验㊁积累数据和经验㊁不断改进和完善设计ꎬ这需要大量的资金投入和长时间的试验ꎮ一般设计一款成熟的航空发动机大概需要20~30年ꎬ投入资金大概为数十亿美元ꎮ例如美国的 综合高性能涡轮发动机技术计划 (IHPTET计划)ꎬ长达16年ꎬ总投资为45亿美元ꎮ2.2㊀研发力量分散ꎬ且没有与实践结合燃气轮机产业涵盖多个方面的专业领域ꎬ包括研发设计能力ꎬ金属材料制造加工能力ꎬ装配能力ꎬ试验能力等ꎬ需要不同专业领域人才的配合ꎬ以此形成从设备制造㊁材料制造到系统集成的整套产业链ꎮ这其中的设计㊁研发㊁制造㊁试验等各环节须整合国内各专业领域资源共同攻克ꎬ才能形成具有我国自主知识产权的燃气轮机ꎮ我国在2011年确定了燃气轮机和航空发动机两机专项ꎬ国内的许多企业㊁高校与科研院所(包括清华大学㊁上海交通大学㊁上海电气集团㊁东方电气集团等)成立了专门的燃气轮机研究院ꎬ其他科研院校也都相继成立了与燃气轮机研究以及发展密切相关的技术团队ꎮ但是截止到目前ꎬ进行燃气轮机研发的科研机构㊁高等院校㊁制造厂商都是分散着去努力ꎮ这些科研机构和企业分属于不同的行业ꎬ目前并没有具体措施将其进行整合ꎬ直接影响了 两机专项 中燃气轮机方面的实质性推进进程ꎬ这是目前燃气轮机产业发展需要改进的方面ꎮ此外ꎬ一些高校和科研院所开展了燃气轮机材料方面的课题研究ꎬ其研究成果在项目结题之后便就此搁置ꎬ并未将其应用于实际生产中ꎬ也很难找到相应的研发型号去实践ꎮ我国的燃气轮机主机厂商也处于竞争状态ꎬ厂商之间没有联合合作ꎬ这使得原先就比较薄弱的研发力量更加分散ꎬ也造成了许多重复性工作ꎬ这是目前行业体制上亟待解决的问题ꎮ现阶段ꎬ高等科研院校和科研院所必须与生产企业紧密结合联系才能形成合力ꎬ企业生产实践过程中的很多难题应有组织地分解到相关的研究机构和高等院校中ꎬ与此同时高等科研院所也应该主动深入企业ꎬ从企业实践生产所遇到的问题中提炼课题ꎬ并将科研课题成果转化为实际生产力ꎬ才能在整机设计上有较大的改进ꎮ我国 两机专项 的发起人师昌绪院士在研发九孔涡轮叶片的征程中ꎬ也是在贵州黎阳工厂长达一年多时间ꎬ与工厂技术人员和工人探讨每一项工艺和工序的改进ꎬ在实践中不断总结经验ꎬ最终成功研发制造出我国具有自主知识产权的九孔涡轮叶片ꎮ目前我国的各个科研院所与工厂是脱节的ꎬ科研人员没有与工厂技术人员和工人形成联动ꎬ理论和实践是脱节的ꎬ长期下去可能阻碍燃气轮机行业的发展ꎬ只有将这些研发力量整合起来ꎬ并且与工厂紧密结合形成推动行业前进的合力ꎬ才能推动燃气轮机行业健康发展ꎮ2.3㊀攻关机型技术落后我国目前所发展的大部分机型是借用俄罗斯的技术ꎬ由于设计思路的不同ꎬ俄罗斯的发动机的使用寿命明显要低于欧美的发动机ꎬ我国仿制或研制的发动机又略低于俄罗斯发动机的使用寿命ꎮ欧美的发动机中只有SPEYMK202是完整转让了技术ꎬ但它是RR公司二十世纪七十年代淘汰的产品ꎬ目前我国生产的WS9的使用寿命要略低于RR公司当时的水平ꎬWS10结合了俄罗斯和欧美的技术ꎬ但是目前发动机批量生产后质量还处于不稳定状态ꎬ还需要在使用的过程中总结经验ꎬ不断改进设计ꎬ确保WS10能成为我国一款成熟的航空发动机ꎮ彻底改变我国军用航空发动机长期依赖采购俄罗斯发动机的历史ꎮ在民用航空发动机ꎬ我国目前还没有一款自己01第2期我国航改型燃气轮机发展现状及建议生产的定型发动机ꎬ中国商发2008年成立ꎬ目前攻关的机型主要有CJ1000和CJ2000ꎬ选择欧美的发动机为基础的技术方向上没有问题ꎬ需要长时间的试验才能不断完善设计ꎮ燃气轮机目前只是全部引进了乌克兰的GT25000的制造技术ꎬ并没有走完自主设计的全过程ꎬ加上这款机器在转让时只生产了7台ꎬ没有工业应用的长期积累ꎬ另外该款机器的效率和可靠性都较欧美的燃气轮机有很大的差距ꎬ所以前期选择的攻关机型技术落后也是制约我国燃气轮机快速健康发展的原因之一ꎮ3㊀国外发展燃气轮机的先进经验轻型燃气轮机通过航空改型发展的途径进行研发设计是一种最快捷㊁最经济㊁最可靠的发展途径ꎮ以燃气轮机为动力的舰船中有接近95%的燃气轮机是航改型燃气轮机ꎮ如美国通用电气公司(GE)的LM2500燃气轮机㊁英国罗尔斯 罗伊斯公司(RR)的WR-21间冷回热燃气轮机㊁MT30燃气轮机等ꎬ均由航空发动机改型发展而来ꎮ由于燃气轮机和航空发动机大部分的部件结构㊁整机系统㊁材料㊁装配工艺以及设计㊁制造㊁服务等体系可共享ꎬ所以航改型燃气轮机具有基础好㊁风险低㊁周期短和技术升级快等优势ꎮ这也是舰船用燃气轮机采用航空发动机改型的原因ꎮ美国通用电气公司(GE)在用于B-747/767和A310/330飞机的CF6-80C2发动机基础上ꎬ改型发展了LM6000轻型燃气轮机㊁LMS100间冷循环燃气轮机以及MS9001G㊁MS9001H重型燃气轮机ꎬ充分体现出航改型燃气轮机的 一机为本㊁满足多用㊁缩短周期㊁节约成本㊁衍生多型㊁形成谱系 的特点ꎬ这使得航空发动机具有了更长久的生命力ꎬ形成了更新换代的良好发展态势ꎬ也保证了燃气轮机的可靠性㊁先进性ꎬ而且显著缩短了燃气轮机的研制周期ꎬ节约了设计㊁研发㊁试验以及制造成本ꎮ目前国际上主要的30MW级的航改型燃气轮机见表1ꎬ其中LM2500和RB211比其他型号燃气轮机具有明显的优势ꎬ不仅出力和效率较高ꎬ同时还具有高稳定性和可靠性ꎮ表1㊀国际上主要的30MW级的燃气轮机型号生产厂家增压比压气机级数输出功率/MW热效率/%空气流量/(kg s-1)排气温度/ħ销售业绩/台RB211-24GSiemens21.07+629.538.094.5491>600LM2500+SAC美国GE23.01730.739.791.2497>2000GT25000乌克兰21.89+926.736.589.8465>100FT8美国PW20.48+726.337.087.1450>400GTU-25P俄罗斯28.56+1125.039.585.0451>200㊀㊀LM2500燃气轮机是美国通用电气公司(GE)研制的一型航改燃气轮机ꎬ由航空涡轮风扇发动机TF39(军用型)及CF6-6(民用型)改制而成ꎮ自1970年装备美国海军后ꎬ目前已有超过700台LM2500燃气轮机应用于美国海军的170余艘各类舰船中ꎬ而在全世界范围内ꎬ被用于30多个国家海军的推进系统ꎬ舰船和工业应用超过2400台ꎮ在工业中ꎬLM2500系列机组总运行时间已超过4000万hꎻ在舰船中ꎬLM2500系列燃气轮机机组总运行时间已超过5000万hꎬ由于该系列机组的高性能㊁高可靠性和高利用率ꎬ使得其他任何一型燃气轮机都无法达到并超越LM2500系列ꎮ由于设计研发和制造燃气轮机的难度较大ꎬ目前的研究趋势为在已研制成功的燃气轮机的基础上进行升级改进ꎬ提高其性能ꎬ目前的LM2500系列就是这一趋势的典型案例ꎮLM2500燃气轮机的功率为25.1MWꎬ热效率达37.5%ꎬ以LM2500燃气轮机为基础ꎬ逐步发展出了LM2500+和LM2500+G4燃气轮机ꎮLM25000+燃气轮机的功率为30.2MWꎬ热效率达38.9%ꎻLM2500+G4燃气轮机功率为35.3MWꎬ热效率达39.1%ꎬ燃气轮机的功率和热效率都得到了不断地提高ꎮRB211系列发动机是由英国罗尔斯 罗伊斯公司(RR)投入巨额资金研制的发动机ꎬ但这种发动机的研制进程并不顺利ꎬ并导致罗尔斯 罗伊斯公司破产被收为国有ꎬ到1987年ꎬ罗尔斯 罗伊斯公司重新归为私有ꎮRB211发动机设计中体现了 三高 设计思想ꎬ即高涵道比㊁高增压比和高涡轮前温度ꎬ较第一代涡扇发动机(斯贝㊁JT3D)推力大增㊁耗油率大幅度降低ꎮRB211系列发动机从研制至今ꎬ已经推出了多种型号ꎮ1972年4月ꎬRB211-22发动机装备洛克希德11燃气轮机技术第32卷㊀L-1011 三星 客机ꎬ正式投入运营ꎮ经过重新设计风扇和中压压气机的RB211-22发动机ꎬ形成了RB211-524系列变推力发动机ꎮ其中ꎬRB211-524B㊁RB211-524C㊁RB211-524D三款机型主要装备洛克希德L-1011㊁波音747经典型飞机ꎻ推力更大的RB211-524G㊁RB211-524H两款机型主要装备波音747-400飞机和波音767飞机ꎮ目前在役的RB211-52发动机约有480台ꎬ其中包括440台RB211-524G/H及其升级型RB211-524GT/HTꎮ以此为原型机的RB211-24G燃气轮机全球销量也超过600台ꎮ所以以RB211为原型的系列发动机不仅衍生了多款成熟的航空发动机ꎬ也衍生出多款成熟的航改型燃气轮机ꎬ极大节约了研发经费和缩短了研制周期ꎬ让企业的最初研发技术焕发出了强大的生命力ꎮ目前ꎬSiemens公司正在推广的工业燃气轮机还有RB211-Gz和RB211-GT30等ꎮ4㊀对我国航改型燃气轮机发展的建议燃气轮机作为高科技的载体ꎬ国家高度重视行业发展ꎬ在2016年的全国两会期间ꎬ发改委公布 十三五 规划纲要ꎬ提出的100个重大项目中ꎬ航空发动机与燃气轮机项目居于首位ꎮ2016年ꎬ在国家发展改革委㊁工业和信息化部㊁国家能源局共同组织编制的«中国制造2025-能源装备实施方案»中对燃气轮机的发展进行了详细规划ꎮ2016年8月28日ꎬ中国航空发动机集团在北京挂牌成立ꎬ将整合全国的航空发动机研发力量ꎬ在发动机设计㊁整机实验验证㊁关键零件的制造和修理等核心技术上进行科研攻关ꎮ因此ꎬ在航空发动机㊁航改型燃气轮机的研发制造方面ꎬ建议以下两点:4.1㊀明确发展方向ꎬ优选攻关机型航改型燃气轮机可以最大程度的继承航空发动机的资源ꎬ具有节约资金成本㊁缩短研发周期㊁降低风险等诸多优势ꎬ是燃气轮机发展的一个最重要方向ꎮ在已研制成功的燃气轮机的基础之上ꎬ通过不断地升级改进ꎬ逐步改型派生出一系列的燃气轮机ꎬ这样不仅赋予了原型燃气轮机强大的生命力ꎬ而且也形成了更新换代的良性发展态势ꎬ同时也保证了后续燃气轮机研制试验的稳定可靠性㊁低风险㊁低成本㊁短周期ꎮ由于俄罗斯的发动机在使用寿命和稳定性方面要明显低于欧美发动机ꎬ从转为民用的航改型燃气轮机着手ꎬ借鉴欧美的先进发动机技术是更好的发展方向ꎮ国外企业升级燃气轮机的基本策略是保留并利用原型机的先进设计㊁结构㊁高性能的材料和涂层ꎬ在原型机的可靠性和利用率的基础之上ꎬ采用十分保守㊁很低风险的设计途径ꎬ以此来升级改进㊁加大功率ꎮ我们可以借鉴其先进经验ꎬ选择现有先进机型来攻关ꎬ并在该机型的基础上发展我国具有自主知识产权的航空发动机与航改型燃气轮机ꎮ4.2㊀军民融合ꎬ综合利用国内现有资源在2015年3月12日举行的中国十二届全国人大三次会议解放军代表团全体会议上ꎬ我国第一次明确提出: 把军民融合发展上升为国家战略 ꎮ 十三五 规划明确提出ꎬ 实施军民融合发展战略ꎬ形成全要素㊁多领域㊁高效益的军民深度融合发展格局 ꎮ在民用领域像燃气轮机等国产高端装备的发展一直面临着工业试运行机会少㊁市场推广难的困境ꎬ严重制约了其发展ꎬ燃气轮机在民用领域的应用及市场推广作为国家战略予以支持ꎬ以真正实现其军民融合发展ꎬ是兴国之举㊁强军之策ꎮ我国从事航空发动机和燃气轮机的研发团队可以充分利用中石油的平台以及全国各地科研院所以及厂家的现有资源ꎬ深入消化航空发动机和燃气轮机的的设计思想ꎬ思考已有的设计改型文件ꎬ建立压气机㊁燃烧室和涡轮的试验台ꎬ通过实验积累数据ꎬ利用试车台的试验数据不断摸索不同的设计改动对燃气轮机性能和可靠性的影响ꎬ利用燃气轮机站场应用数据对设计改进进行验证ꎬ根据验证结果再去总结设计经验ꎬ争取做到不仅知其然而且知其所以然ꎬ尽快研制出自主知识产权的航改型燃气轮机ꎬ大幅度缩短母型机的研制时间ꎬ然后在此基础上缩小㊁放大㊁增加燃气初温㊁改善冷却效果㊁增加涂层耐高温程度ꎬ设计出涵盖10~50MW不同功率等级的燃气轮机ꎮ5㊀结语目前ꎬ我国航改型燃气轮机产业与欧美相比仍有较大差距ꎮ现阶段燃气轮机的设计技术和试验技术不可能从国外企业引进ꎬ必须依靠我们自主研发ꎮ我国核心技术缺乏ꎬ相关技术研发力量分散ꎬ且没有与实践结合ꎬ同时攻关机型技术落后等问题制约着我国燃气轮机产业的发展ꎮ针对以上问题文中对我国发展航改型燃气轮机提出了建议:1)明确发展方向㊁优选攻关机型ꎬ2)军民融合㊁综合利用国内现有资源ꎮ21第2期我国航改型燃气轮机发展现状及建议参考文献:[1]蒋洪德ꎬ任静ꎬ李雪英.重型燃气轮机现状与发展趋势[J].中国电机工程学报ꎬ2014ꎬ29(34):5096 ̄5102.[2]李孝堂.加快发展保障能源安全的载体装备 研制自主知识产权燃气轮机的战略意义[J].开放导报ꎬ2017ꎬ10(5):29 ̄33. [3]王震㊁薛庆.充分发挥天然气在我国现代能源体系构建中的主力作用 对«天然气发展 十三五"规划»的解读.天然气工业ꎬ2017ꎬ37(3)::1 ̄8.[4]景春梅.中国能源环境政策最新进展[J].国际石油经济ꎬ2013(4):65 ̄67.[5]秦渊ꎬ陈昕ꎬ王华超.分布式能源站燃气轮机的选择[J].燃气轮机技术ꎬ2013ꎬ26(2):34 ̄38.[6]张岳飞ꎬ王伟莉.SGT5 ̄2000E/4000F燃气轮机国产化发展现状[J].热力透平ꎬ2014ꎬ43(3):231 ̄233.[7]马少林ꎬ王为民.M701F重型燃气轮机国产化研制[J].电力设备ꎬ2006ꎬ7(10):17 ̄20.[8]陈富新.V94.3A燃气轮机国产化制造工艺分析与探讨[J].热力透平ꎬ2005ꎬ34(1):48 ̄54.[9]黄泽俊ꎬ高顺华ꎬ王世君.我国天然气管道核心装备国产化进程及应用展望[J].天然气工业ꎬ2014ꎬ34(7):1 ̄6.[10]谭东杰ꎬ李柏松ꎬ杨晓峥ꎬ等.中国石油油气管道设备国产化现状和展望[J].油气储运ꎬ2015ꎬ34(9):913 ̄918.[11]刘培军ꎬ谷思宇ꎬ常维纯ꎬ等.压缩机组维检修中心可持续发展的若干问题探讨[J].油气储运ꎬ2017(1):120 ̄125.[12]李孝堂.燃气轮机的发展及中国的困局[J].航空发动机ꎬ2011ꎬ37(3):5 ̄11.CurrentStatusandSuggestionsofChina sAeroDerivativeGasTurbineDevelopmentLiuPeijun1ꎬLiHuiquan2ꎬZhangFengmei2ꎬGuSiyu3ꎬLiShunyong4(1.InstituteofEngineeringThermophysicsꎬChineseAcademyofSciencesꎬBeijing100190ꎬChinaꎻ2.TsingtaoCASGuoShengPowerTechnologyCo.ꎬLtd.ꎬShandongQingdao266400ꎬChinaꎻ3.ChinaPetroleumPipelineEngineeringCo.ꎬLtd.ꎬHebeiLangfang065000ꎬChinaꎻ4.ChinaPetroleumSouthwestPipelineCo.ꎬLtd.ꎬKunming650217ꎬChina)Abstract:InviewofthedevelopmentofAeroDerivativeGasTurbineinChinaꎬthepresentsituationofgasturbinedevelopmentinChinaisintroducedfromtheaspectsofaeroderivativegasturbineandheavy ̄dutygasturbineꎬandtheproblemsexistinginthedevelopmentofChina'sgasturbineareanalyzed.Basedontheexperienceofthedevelopmentofgasturbineabroadꎬsomesuggestionsareputforwardforthedevelopmentofaeroderivativegasturbineinourcountry:Firstꎬtomakeclearthedevelopingdirectionꎬtooptimizethekeytypeofgasturbine.SecondꎬtointegratethemilitaryandcivilianꎬandtomakecomprehensiveuseoftheexistingresourcesinChina.Keywords:aeroderivativegasturbineꎻdevelopmentꎻsuggestionsꎻcivil ̄militaryintegration31。

SGT-100燃气轮机控制系统国产化升级改造作者:张龙李卫团熊永功来源:《科技传播》2016年第12期摘要利用国内燃气轮机控制技术改造SIEMENS公司成撬供货SGT-100机型燃机控制系统,摆脱国外技术垄断,提高国产化技术水平,大幅降低维护运行成本。

关键词国产化;燃机;燃料阀中图分类号 TE9 文献标识码 A 文章编号 1674-6708(2016)165-0197-02中海油涠洲岛终端处理厂有4台西门子SGT-100燃气轮发电机组。

该燃机采用西门子“STAR燃料控制系统”一旦控制系统出现问题,需要停止该机组运行并直接和厂家联系,等待厂家解决问题,造成机组运行维护成本昂贵,且故障排查的反应速度无法满足现场生产要求。

近年国内燃气轮发电机组控制技术已日趋成熟,为终端处理厂燃机控制系统国产化升级改造提供技术保障。

1 STAR燃料控制系统STAR燃料控制及驱动制动器电子装置(FDAE)系统用于透平的精确模拟量控制,系统包括燃料控制器(ECU)和模拟定位器装置(APU)。

ECU微处理器是摩托罗拉公司的68332装置,运行频率为12MHz,带有闪存随机存储器,提供一个串行通信口RS232,9600波特率,用来调整参数、标定信号和更新程序,处理器设置有校准参数和制动器闭环定位算法。

如应用程序具有用于特定气体燃料、液体燃料算法以及VGV定位算法。

软件在ALSTOM公司出厂前进行了预先配置设定,用于匹配客户的特定应用,由于该软件是用一种高级编程语言书写的,因此不可以在现场调整。

ECU的PWM驱动电路用于把位置给定值输送到APU卡上,APU卡直接输出阀门开度。

模拟定位器(APU)只是一个模拟定位装置,不包含软件参数。

主要有3个作用:一是用于校准制动器的反馈;二是用于校准来自ECU的PWM指令信号;三是增益调整器,可以调整比例增益。

启动时,ECU中提前设置好固定的点火燃料量和两级燃料爬升率,启动过程中根据此设定开环爬升。

航空发动机和燃气轮机国家科技重大专项随着我国经济的快速发展和国际地位的提高,航空运输业也迎来了快速发展的机遇。

航空发动机和燃气轮机作为航空运输的核心设备,其技术水平和性能直接关系到我国航空业的发展和国家安全。

为了充分发挥航空发动机和燃气轮机在国家经济和国防建设中的重要作用,我国启动了航空发动机和燃气轮机国家科技重大专项。

本文将从以下几个方面对该专项进行介绍。

一、专项背景1. 航空产业发展的重要性航空产业作为国民经济的支柱产业之一,对于国家安全和国际地位有重要的影响。

航空发动机和燃气轮机作为航空产业的核心设备,其技术水平直接决定了航空业的发展水平和国家的综合国力。

2. 国际技术竞争的压力目前,欧美等发达国家在航空发动机和燃气轮机领域技术处于领先地位,我国在该领域的技术仍然存在较大差距。

为了缩小这一差距,提高我国航空发动机和燃气轮机的自主研发能力,我国启动了此项重大科技专项。

二、专项目标1. 提高航空发动机和燃气轮机的技术水平专项旨在提高我国航空发动机和燃气轮机的关键技术水平,包括技术革新、产品升级和性能改进等方面。

通过推动关键技术的突破和应用,提高我国航空发动机和燃气轮机的综合性能和可靠性。

2. 增强我国航空产业的自主创新能力专项旨在培育国内航空发动机和燃气轮机关键零部件和材料的自主研发能力,推动国产航空发动机和燃气轮机的产业化进程。

通过自主创新,降低我国航空产业对进口航空发动机和燃气轮机的依赖度,提高国产化率。

3. 提升我国航空发动机和燃气轮机的国际竞争力专项旨在促进我国航空发动机和燃气轮机企业与国际先进水平接轨,培育一批具有国际竞争力的航空发动机和燃气轮机企业,推动我国航空产业向高端领域发展。

三、专项内容1. 关键技术攻关专项将重点开展航空发动机和燃气轮机关键技术的攻关工作,包括高温合金材料、先进制造工艺、燃烧技术、涡轮叶片设计等方面的研究和应用。

通过开展关键技术攻关,提高我国航空发动机和燃气轮机的关键技术水平和自主创新能力。

6FA进口燃机BT风机挡板国产化研究及应用单位省市:浙江省衢州市江山市单位邮编:324100摘要:当前国内GE 6FA燃机透平间冷却风机(88BT)挡板普遍采用了进口风机挡板,此挡板为传统型的对开式两半结构的风机挡板,随着机组运行时长的增加及长期频繁启停,风机的挡板齿轮及轴承极易发生间隙过大、磨损等现象。

在停机后导致挡板脱落,无法正常关闭的情况。

通过此次对风机挡板的创新及应用取代了进口风机挡板带来的设计缺陷等问题,适合电力行业燃气轮机机组上的应用。

同时近几年来,国家鼓励分布式能源发展,6FA系列燃气轮机新增项目较多,为保持机组安全稳定运行,建议新建或在建6FA燃机电站项目在投产前积极对88BT风机挡板进行升级改造,确保投产后安全稳定运行。

关键词:BT风机挡板;燃气轮机;创新研究1产生的背景大唐江山热电公司位于浙江省江山市莲华山工业园区,安装2台120MW燃气—蒸汽联合循环机组,整套机组采用分轴联合循环方式,一套联合循环发电机组由一台燃气轮机、一台蒸汽轮机、两台发电机和一台余热锅炉及相关设备组成。

联合循环机组正常运行期间,燃机热排气进入余热锅炉产生高、低压蒸汽驱动汽轮机。

两台机组于2013年5月15日投产运行。

每台燃机透平间设立两台透平间排烟风机88BT-1及88BT-2,采取一用一备运行方式。

两台风机及出口挡板为美国GE公司配套进行产品。

透平排烟风机出口挡板开启方式为风机运行后的出口风压吹扫开启,风机停运后挡板靠自身外部执行机构的重锤重力关闭,风机挡板开关位置靠位置开关33BT信号反馈监视。

燃机88BT风机挡板自2018年以来陆续出现挡板卡涩无法活动、挡板机械指示关不到位、挡板啮合齿轮脱扣造成上半部位挡板无法动作的缺陷。

机组运行工况下,88BT风机出口挡板若位置不正确,造成风机出力下降,透平间冷却风量减少,使透平间内热通道部件工况发生变化,引起燃气轮机振动增大,同时高温还会威胁到透平间的热工元件和油系统的安全运行。

国内首台9FA燃机控制系统国产化改造介绍摘要:2022年3月15日国内首台9F燃气蒸汽单轴联合循环机组(GE 9FA MarkVI控制系统)控制系统国产化改造在江苏华电戚墅堰发电有限公司取得成功,交付生产,至今机组正常启停超过280次,点火运行时间超过1800小时,控制系统运行稳定,本文对改造工作的全过程和取得的成效进行了介绍,对后续类似机组的改造有一定参考价值。

关键词:maxCHD 燃机控制系统麒麟操作系统飞腾处理器长城服务器1.控制系统改造范围改造范围在项目立项初已经确定,限定于电子间范围,包括燃机、汽机控制系统,发变组保护系统,确定了通过通讯方式实现原厂LCI和励磁控制。

控制系统采用国电南自研发的maxCHD国产化控制系统,操作员站采用长城电脑和麒麟操作系统,控制系统DPU和电脑CPU均使用飞腾处理器。

控制系统改造后与原maxDNA DCS系统联网,统一上位机操作画面。

2.项目的主要难点2.1 虽然2021年maxCHD已经完成了9E燃机控制系统国产化改造示范项目,但是F级燃机和E级燃机国产化替代相比多了汽机控制系统、静态启动装置、励磁系统、发变组保护,系统复杂程度比E级燃机增加了很多。

2.2 国内首套单轴9FA燃机的国产化控制系统替代,燃机和汽机的协调控制难度很大,采用通讯方式驱动GE的静态启动装置和励磁装置,不确定因素较多;2.3 控制系统国产化后,将来机组的燃烧调整不能再依靠GE公司,对机组的运行存在一定风险;2.4 由于电网原因项目开工时间比预定提早了近2个月(原计划4月开工,临时调整到2月开工),项目工期非常紧张,项目研发和现场安装调试面临巨大困难;3.项目的主要内容3.1在新电子间安装7个机柜,实现对燃机、汽机MarkVI控制系统软硬件国产化替代,同时根据长期的运行经验加装部分测点,修复原系统存在的一些逻辑缺陷和隐患;3.2 通过发变组保护装置的国产化替代(9面机柜),实现双重化配置,达到最新设计规程和反措要求;3.3 通过通讯方式控制原厂静态启动装置(LCI)和励磁装置,很好的解决了2台机组LCI互拖的问题;3.4 研发燃烧室压力脉动检测设备,开发出和国产控制系统无缝对接的嵌入式实时在线燃烧压力脉动监控系统;3.5 开展机组危险气体检测系统国产化替代研究,消除原系统频繁出现零点漂移问题,简化系统消缺和标定的难度;3.6 在拥有燃机控制系统逻辑控制权之后,开展通过修改控制逻辑缩短热态启动时烟气超标排放时间的研究,考虑热态启动时改用单循环启动路径,即可使燃机快速通过扩散燃烧模式进入到全预混模式,这样预计可使机组热态启动时烟气的超标排放时间从40分钟缩短到20分钟,大大缩短“黄烟”的排放过程及排放总量。

燃气轮机技术国产化解决方案目录第一部分哈汽公司燃气轮机的发展第部分第二部分哈汽燃机自主与国产化生产工作第三部分哈汽燃机国产化的经验和意义一、哈汽公司简介哈尔滨汽轮机厂有限责任公司是我国“一五”期间156项重点建设工程项目中的2哈尔滨汽轮机厂有限责任公司是我国“五”期间156项重点建设程项目中的2项——电站汽轮机和船用主动力装置的生产基地,是以生产制造大型火电汽轮机、核电汽轮机工业汽轮机船用主动力成套装置和燃气轮机为主的国有大型发电设备制造骨汽轮机、工业汽轮机、船用主动力成套装置和燃气轮机为主的国有大型发电设备制造骨干企业。

公司于1956年3月17日破土动工,1958年12月10日建成投产,是哈尔滨电气股份有公司于1956年3月17日破土动工1958年12月10日建成投产是哈尔滨电气股份有限公司(在香港H股上市)的全资子公司,隶属于哈电集团公司。

公司现拥有300MW 600MW 1000MW等级超临界大型空冷超超临界机组一、哈汽公司简介公司现拥有300MW、600MW、1000MW等级超临界、大型空冷、超超临界机组、1000MW以上核电机组,以及重型燃气轮机、25MW级燃气轮机动力涡轮部分、30MW燃压等优势系列化产品具备了行业一流的科研开发水平和生产制造能力30MW燃压等优势系列化产品,具备了行业一流的科研开发水平和生产制造能力。

哈汽燃机自主制与国产化作二、哈汽燃机自主研制与国产化工作第一阶段—自主研发国内六十年代开始研究设计制造工作自上世纪六十年代至今,哈汽公司在燃机产业方面主要经历了以下五个阶段:•国内六十年代开始研究、设计制造工作•先后开发多台舰船动力、机车燃机、发电燃机、轴流压气机等完成试车和运行考验间冷回热研究•完成试车和运行考验,间冷、回热研究哈汽公司自主研发6种型号燃气轮机哈汽公司开发的压气机第二阶段—引进9F重型燃气轮机生产制造技术2004年引进GE公司9FA燃气轮机制造(热部件以外)技术。

目前共出产30余台。

约占市场份额40%。

余台。

约占市场份额。

哈汽公司燃机发展第三阶段—F级中低热值重型燃气轮机自主研制,科技部863课题专项项目在2008年末启动,重点突破中低热值重型燃气轮机总体设计技术,以项目在2008年末启动重点突破中低热值重型燃气轮机总体设计技术以及核心部件设计及制造技术,现已完成项目的全部内容。

哈汽公司燃机发展第四阶段—30MW级燃压国产化发改委组织,为中石油西气东输管线研制的国产30MW级燃气发改委组织为中石油西气东输管线研制的国产30MW级燃气轮机,我公司于2010年开始研制,2012年完成,并通过产品鉴定及所有性能试验。

第一部分哈汽公司燃气轮机的发展第二部分哈汽燃机自主与国产化生产工作第部分哈汽燃机自主与国产化生产作第三部分哈汽燃机国产化的经验和意义重型燃机国产化哈汽燃机自主与国产化生产工作一、9FA重型燃机国产化1、国产化内容2003年2月,通过美国GE公司的技术转让,经消化吸收后积累大量经验,已经具备燃机静子部分和转子装配的生产能力。

9F重燃转子国产化工作,相关技术准备已经全部完成,并通过GE公司的认证。

轮盘加工2、9FA重型燃机技术改造:引进了世界先进的数控磨削中心、数控车削中心、立式数控高速拉床、立式动平衡机等关键设备,建立了现代化的燃机生产线。

2、9FA重型燃机技术改造:高速拉床数控车磨加工中心国家计划重燃发作二、国家863计划重燃研发工作1、课题内容名称:《F级中低热值燃料燃气轮机关键技术与整机设计研究》内容:开展自主化F级重型燃气轮机的研制,完成该型燃机的设计、缩比件试验及产品制造工作。

目标:1.建立F级重型燃机设计体系2.开展F级中低热值重型燃气轮机整机设计技术的研究3.完善关键试验验证平台,开展关键部件的试验验证4.建立重型燃气轮机设计研发平台5.突破F级中低热值燃料重型燃气轮机关键技术2)压气机设计与试验2、完成情况•完成原型机消化吸收;•完成1/3缩尺压气机设计与制造;•完成缩尺压气机试验与设计改进工作。

1产品介绍三、30MW级燃气轮机30MW级燃气轮机是西气东输工程长输管道中的“心脏”,是国产化工1、产品介绍作中最关键、最复杂、技术含量最高的设备。

三、30MW级燃气轮机30MW级燃气轮机参数表:30MW燃气轮机燃料天然气排气流量kg/s88 kg/s透平转速rpm5000排气温度℃500℃总输出功率MW26.7MW大修期25000小时效率36.5%总使用年限20年三、30MW级燃气轮机2、国产化内容2国产化内容2010年哈汽公司开始了30MW级燃气轮机的国产化研制,并在2010年哈汽公司开始了30MW级燃气轮机的国产化研制并在同年下半年开始组织进行投料生产。

哈汽公司历时两年多时间攻克了大量的技术难点,为首台机组的生产奠定了坚实的基础三、30MW级燃气轮机的生产奠定了坚实的基础:序号攻克的技术难点1薄壁件焊接变形控制技术2薄壁件加工制造技术3气、液流量检测技术4钛合金轮盘拉削加工技术5钛合金电子束焊及电子束焊变形控制技术6真空钎焊技术7轴向力测力计制备技术8高温叶片加工9火焰筒表面喷涂技术10电阻电焊技术11耐高温涂层烧结成型12高温合金加工技术……三、30MW级燃气轮机1)30MW燃压的焊接及加工薄壁件的焊接与加工低压压气机机匣真空电子束焊机燃烧室外罩壳三、30MW级燃气轮机转子的焊接1)30MW燃压的焊接及加工0-2级、3-6级转毂焊接低压压气机转毂级、级转毂焊接三、30MW级燃气轮机钛合金轮盘拉削加工技术1)30MW燃压的焊接及加工轮盘拉削转子轮盘涡轮轮盘三、30MW级燃气轮机静子部件装配2)30MW燃压的部套装配高、低压涡轮高压压气机低压压气机三、30MW级燃气轮机转子部件装配2)30MW燃压的部套装配低压涡轮转子装配高压涡轮转子装配三、30MW级燃气轮机2)30MW燃压的部套装配转子部件装配低压压气机转子装配高压压气机转子三、30MW级燃气轮机3)转子动平衡高压转子与高压涡轮转子三、30MW级燃气轮机高温空心冷却叶片和燃烧室是燃气轮机最关键部分,在国内尚属4)高温空心冷却叶片和燃烧室首次研制,经过两年多的研制,哈汽公司已经在厂内形成闭环,并达到了批量化生产。

高温空心冷却动叶高温空心冷却三联导叶三、30MW级燃气轮机火焰筒制造4)高温空心冷却叶片和燃烧室冷却后三、30MW级燃气轮机燃烧室核心部件成品4)高温空心冷却叶片和燃烧室燃气喷嘴火焰筒组合加工三、30MW级燃气轮机5)整机装配低压压气机装配高压压气机装配三、30MW级燃气轮机5)整机装配燃烧室装配动力涡轮装配三、30MW级燃气轮机5)整机装配燃气发生器翻转燃气发生器与动力涡轮对接三、30MW级燃气轮机2012年12月,完成总装。

5)整机装配2014年9月完成厂试验并通过鉴定三、30MW级燃气轮机2014年9月,完成工厂试验并通过鉴定。

6)整机实验三、30MW级燃气轮机2015年12月26日,在中石油西气东输西三线烟墩站一次点火成功。

7)投入使用三、30MW级燃气轮机2016年8月,在烟墩站通过72小时工业运行试验。

7)投入使用2016年10月,正式投入商业运行,运行时间超过600小时。

哈汽研制首台燃压机组在烟墩站已零质量事故完成运行实验。

三、30MW级燃气轮机2015年启动西气东输衢州站第台燃压机组的制造8)第二台燃压机组的制造2015年,启动西气东输衢州站第二台燃压机组的制造。

三、30MW级燃气轮机在第二台机组装配过程中,结合首台机组的装配经验,我们对机组装配过程中的先后顺序进行研究调整和优化提高了操作人员的生产效率8)第二台燃压机组的制造程中的先后顺序进行研究、调整和优化,提高了操作人员的生产效率。

三、30MW级燃气轮机2016年12月,完成燃气轮机本体装配。

8)第二台燃压机组的制造第一部分哈汽公司燃气轮机的发展第二部分哈汽燃机自主与国产化生产工作第三部分哈汽燃机国产化的经验和意义一、9FA重燃转子国产化生产•通过引进GE技术,积累大量经验,获得了先进的燃机制造理念,具备燃机静子部分和转子的产装配能力。

部分和转子的生产装配能力。

•完成工艺流程、生产设备、制造技术的改造,为后续燃机产品的开发提供前提。

为与GE公司进步的合作打下坚实基础。

•为与GE公司进一步的合作打下坚实基础。

二、完成863课题•使哈汽公司在燃机的设计、实验能力上大幅提高。

•培养了一批燃机专业化人才培养了批燃机专业化人才。

•建立了较为完整的设计体系,为参与到两机专项工作打下基础。

三30MW燃压的国产化三、30MW燃压的国产化1、哈汽获得的经验通过30MW燃压的研制,建立了适用于中小燃机的质保体系。

1)体系建设方面:2)人员培养方面:通过两台30MW级燃气轮机研制生产,培养了燃机专业技术人员和操作人员,奠定中小燃机的产业基础奠定了中小燃机的产业基础。

人员种类人数冷热工艺人员60余人设计和材料人员30余人无损检测人员20余人尺寸检查人员20余人200余人操作人员余人管理人员20余人合计350余人产意义四、30MW燃压的国产化2、国产化意义1)对于国家:30MW燃压机组的国产化研制工作对于保证国家能源安全国计民生和推进装于保证国家能源安全、国计民生和推进装备制造工业发展具有十分重要的意义。

2)对于哈汽:通过两台30MW级燃气轮机制造哈汽打通了从技术准备到生产制造的燃机通过两台30MW级燃气轮机制造,哈汽打通了从技术准备到生产制造的燃机国产化道路,实现了燃气轮机的小批量生产,标志着哈汽燃机制造技术能力水平达到了国内先进水平达到了国内先进水平。

总结从上世纪60年代至今,哈汽公司在燃机方面不懈努力,完成了众多燃机国产化任务,建立了完整的燃机设计制造体系,培养了专业化人才燃机国产化任务建立了完整的燃机设计制造体系培养了专业化人才队伍,为哈汽燃机产业未来的发展打下了坚实的基础。