斜顶滑块及其避空位的规范设计

- 格式:doc

- 大小:379.00 KB

- 文档页数:3

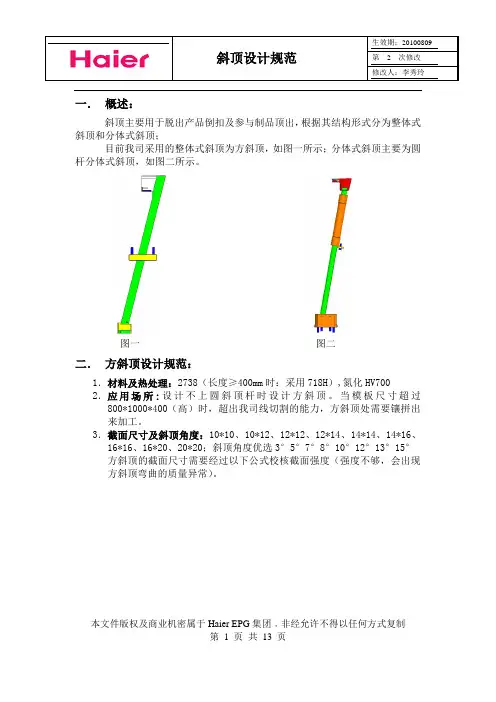

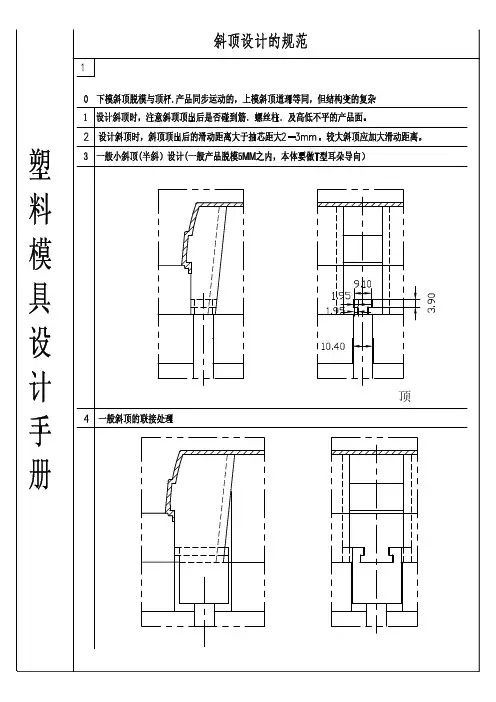

本文件版权及商业机密属于Haier EPG 集团﹐非经允许不得以任何方式复制一. 概述:斜顶主要用于脱出产品倒扣及参与制品顶出,根据其结构形式分为整体式斜顶和分体式斜顶;目前我司采用的整体式斜顶为方斜顶,如图一所示;分体式斜顶主要为圆杆分体式斜顶,如图二所示。

图一 图二 二. 方斜顶设计规范:1.材料及热处理:2738(长度≥400mm 时:采用718H ),氮化HV7002.应用场所:设计不上圆斜顶杆时设计方斜顶。

当模板尺寸超过800*1000*400(高)时,超出我司线切割的能力,方斜顶处需要镶拼出来加工。

3.截面尺寸及斜顶角度:10*10、10*12、12*12、12*14、14*14、14*16、16*16、16*20、20*20;斜顶角度优选3°5°7°8°10°12°13°15° 方斜顶的截面尺寸需要经过以下公式校核截面强度(强度不够,会出现方斜顶弯曲的质量异常)。

本文件版权及商业机密属于Haier EPG集团﹐非经允许不得以任何方式复制本文件版权及商业机密属于Haier EPG 集团﹐非经允许不得以任何方式复制4.方斜顶建腔及导向:模具上需保证“B ”大于斜顶宽度的2倍,其余部分避空,避空优选直圆孔,其次为对接圆孔,最后才选斜圆孔如图四所示, 同时B0底面设计导滑块,如图三所示; B3,B4板要设计斜顶拆装孔,拆装孔直径要比螺钉坯头直径大2mm 以上。

而且必须保证T 型块的宽度比拆装孔的直径大于10毫米。

方斜顶不能够跨镶拼线。

图三图四5.方斜顶设计参数如图五所示:“A ”和“H ”为方斜顶基准面及定位面,要求:A ≧3mm ,H ≧15mm 。

本文件版权及商业机密属于Haier EPG 集团﹐非经允许不得以任何方式复制图五6.方斜顶T 型块的固定螺丝大小必须为M6以上,否则需设计成图六结构形式。

图六三.圆杆分体式斜顶设计规范1.材料及热处理:圆斜顶杆采用我司标准件,设计时避免圆杆回厂二次加工螺纹,斜顶头材料根据项目需求可以采用2738或者国产P20(低成本)2.应用场所:能设计圆杆分体式斜顶的必须设计圆杆分体斜顶,且避免设计双角度的斜顶。

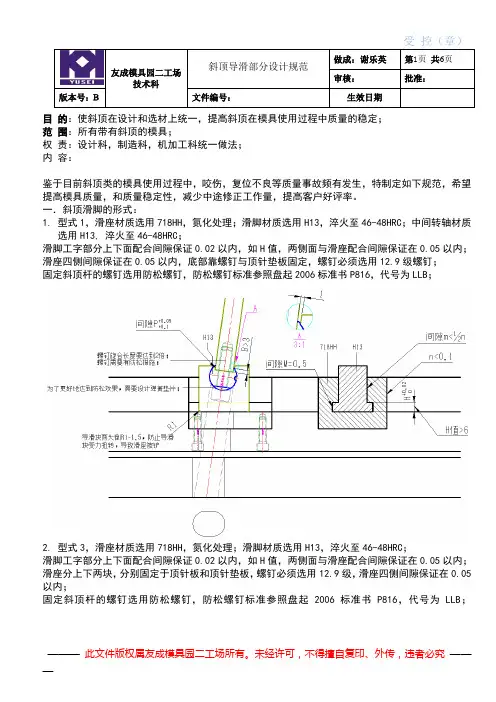

版本号:B目的:使斜顶在设计和选材上统一,提高斜顶在模具使用过程中质量的稳定;范围:所有带有斜顶的模具;权责:设计科,制造科,机加工科统一做法;内容:鉴于目前斜顶类的模具使用过程中,咬伤,复位不良等质量事故频有发生,特制定如下规范,希望提高模具质量,和质量稳定性,减少中途修正工作量,提高客户好评率。

一.斜顶滑脚的形式:1.型式1,滑座材质选用718HH,氮化处理;滑脚材质选用H13,淬火至46-48HRC;中间转轴材质选用H13, 淬火至46-48HRC;滑脚工字部分上下面配合间隙保证0.02以内,如H值,两侧面与滑座配合间隙保证在0.05以内;滑座四侧间隙保证在0.05以内,底部靠螺钉与顶针垫板固定,螺钉必须选用12.9级螺钉;固定斜顶杆的螺钉选用防松螺钉,防松螺钉标准参照盘起2006标准书P816,代号为LLB;2.型式3,滑座材质选用718HH,氮化处理;滑脚材质选用H13,淬火至46-48HRC;滑脚工字部分上下面配合间隙保证0.02以内,如H值,两侧面与滑座配合间隙保证在0.05以内;滑座分上下两块,分别固定于顶针板和顶针垫板,螺钉必须选用12.9级,滑座四侧间隙保证在0.05以内;固定斜顶杆的螺钉选用防松螺钉,防松螺钉标准参照盘起2006标准书P816,代号为LLB;版本号:B3.防松办法:a.采用标准防松螺钉,参照盘起2006标准书P816,代号为LLB;以下两张图片供信息了解;版本号:Bb.通用内六角螺钉头部增加防松动处理,在螺钉头部涂抹厌氧胶:选用LOCTITE242LOCTITE242介绍:通用型,触变粘度,用于M6-M20螺纹的锁固密封,是一种可用普通工具拆卸的螺纹锁固剂,具有一定的润滑性以达到精确的夹持负荷。

使用注意事项:1.使用前需要清洗螺钉上的油污,在使用此胶时,请不要让瓶嘴碰到金属体,以免污染瓶中液体;2.乐泰242的固化条件为25°C温度下,24小时达到固化;所以斜顶螺钉安装后需要静放24小时以上才能被使用;不解之处请查阅乐泰胶产品选用指南.pdf和乐泰胶用户手册.pdf版本号:Bc.直顶斜顶的固定螺钉必须要有防松措施,除了上述两种方法外,必须要结合弹簧垫片使用,防止螺钉回松。

经典模具设计结构篇:斜顶的设计(附详细斜顶制作⽅法)

注塑模滑块⾥⾯出斜顶的产品⽐较少见,结构也是多样化的,下⾯我来给⼤家分型⼀种滑块⾥

⾯出斜顶的经典机构,希望对⼤家有新的提升。

1.设计思路:做普通滑块机构抽出,红⾊框的钢料卡住⽆法出模,必须线将红⾊框的钢料先脱离

产品再抽离倒扣

2.滑块头部设计:绿⾊为斜顶,带突出的燕尾,品红⾊为滑块,主要是抽出倒扣和驱动斜顶向下

脱扣,燕尾槽滑配。

3.滑块出斜顶机构解剖:斜顶需锁⼀个限位螺丝,限制斜顶向下运动的距离,弹簧是为了防⽌斜

顶跟着滑块往右边⾛。

.滑块出斜顶机构运作原理:斜导柱驱动滑块向右侧抽芯,品红⾊的滑块镶件驱动斜顶向下运

动,同时脱离倒扣,弹簧防⽌斜顶跟着滑块往右边⾛,⾛到⼀定距离以后限位螺丝限死,斜顶

同时跟着滑块抽芯。

我们开通微信号啦!。

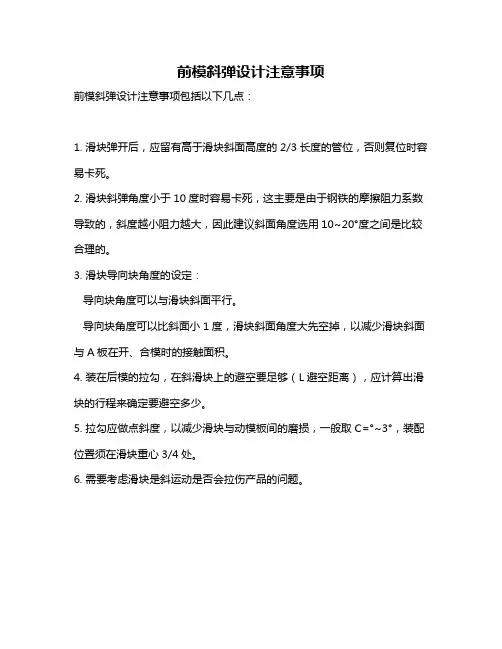

前模斜弹设计注意事项

前模斜弹设计注意事项包括以下几点:

1. 滑块弹开后,应留有高于滑块斜面高度的2/3长度的管位,否则复位时容易卡死。

2. 滑块斜弹角度小于10度时容易卡死,这主要是由于钢铁的摩擦阻力系数导致的,斜度越小阻力越大,因此建议斜面角度选用10~20°度之间是比较合理的。

3. 滑块导向块角度的设定:

导向块角度可以与滑块斜面平行。

导向块角度可以比斜面小1度,滑块斜面角度大先空掉,以减少滑块斜面与A板在开、合模时的接触面积。

4. 装在后模的拉勾,在斜滑块上的避空要足够(L避空距离),应计算出滑块的行程来确定要避空多少。

5. 拉勾应做点斜度,以减少滑块与动模板间的磨损,一般取C=°~3°,装配位置须在滑块重心3/4处。

6. 需要考虑滑块是斜运动是否会拉伤产品的问题。

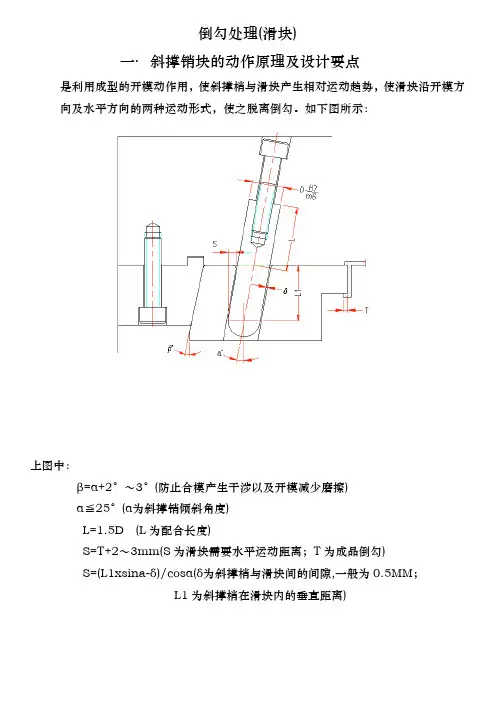

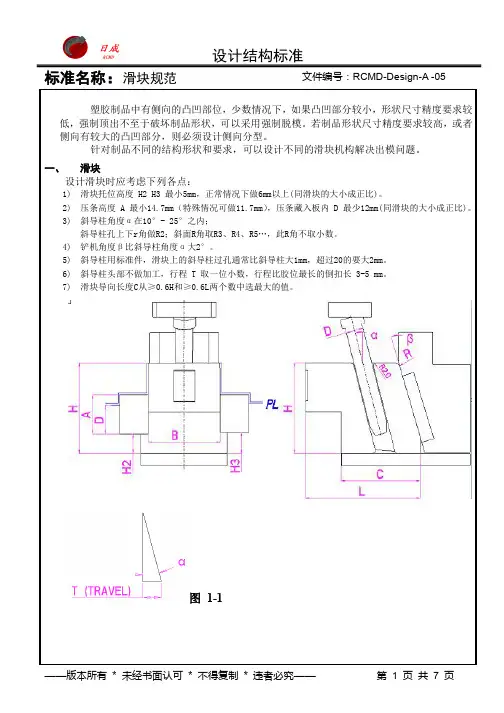

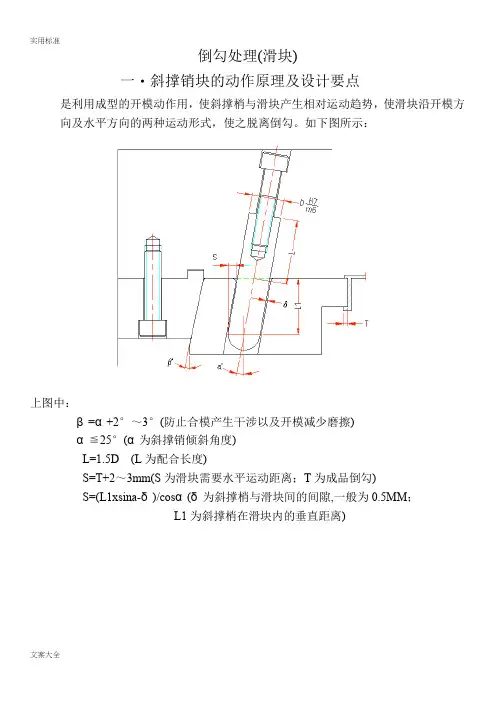

倒勾处理(滑块)一‧斜撑销块的动作原理及设计要点是利用成型的开模动作用,使斜撑梢与滑块产生相对运动趋势,使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。

如下图所示:上图中:β=α+2°~3°(防止合模产生干涉以及开模减少磨擦)α≦25°(α为斜撑销倾斜角度)L=1.5D (L为配合长度)S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾)S=(L1xsina-δ)/cosα(δ为斜撑梢与滑块间的间隙,一般为0.5MM;L1为斜撑梢在滑块内的垂直距离)二‧斜撑梢锁紧方式及使用场合简图说明适宜用在模板较薄且上固定板与母模板不分开的情况下配合面较长,稳定较好适宜用在模板厚、模具空间大的情况下且两板模、三板板均可使用配合面L≧1.5D(D为斜撑销直径)稳定性较好适宜用在模板较厚的情况下且两板模、三板板均可使用,配合面L≧1.5D(D为斜撑销直径)稳定性不好,加工困难.适宜用在模板较薄且上固定板与母模板可分开的情况下配合面较长,稳定较好三‧拔块动作原理及设计要点是利用成型机的开模动作,使拔块与滑块产生相对运动趋势,拨动面B拨动滑块使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。

如下图所示:上图中:β=α≦25°(α为拔块倾斜角度)H1≧1.5W (H1为配合长度)S=T+2~3mm (S为滑块需要水平运动距离;T为成品倒勾)S=H*sinα-δ/cosα(δ为斜撑梢与滑块间的间隙,一般为0.5MM;H为拔块在滑块内的垂直距离)C为止动面,所以拨块形式一般不须装止动块。

(不能有间隙)四‧滑块的锁紧及定位方式由于制品在成型机注射时产生很大的压力,为防止滑块与活动芯在受到压力而位移,从而会影响成品的尺寸及外观(如跑毛边),因此滑块应采用锁紧定位,通常称此机构为止动块或后跟块。

常见的锁紧方式如下图:滑块采用镶拼式锁紧方式,通常可用标准件.可查标准零件表,结构强度好.适用于锁紧力较大的场合. 采用嵌入式锁紧方式,适用于较宽的滑块滑块采用整体式锁紧方式,结构刚性好但加工困难脱模距小适用于小型模具.采用嵌入式锁紧方式适用于较宽的滑块.采用拔动兼止动稳定性较差,一般用在滑块空间较小的情况下采用镶式锁紧方式,刚性较好一般适用于空间较大的场合.五.滑块的定位方式滑块在开模过程中要运动一定距离,因此,要使滑块能够安全回位,必须给滑块安装定位装置,且定位装置必须灵活可靠,保证滑块在原位不动,但特殊情况下可不采用定位装置,如左右侧跑滑块,但为了安全起见,仍然要装定位装置.常见的定位装置如下:简图说明利用弹簧螺钉定位,弹簧强度为滑块重量的1.5~2倍,常用于向上和侧向抽芯.利用弹簧钢球定位,一般滑块较小的场合下,用于侧向抽芯.利用弹簧螺钉和挡板定位,弹簧强度为滑块重量的1.5~2倍,适用于向上和侧向抽芯利用弹簧挡板定位,弹簧的强度为滑块重量的1.5~2倍,适用于滑块较大,向上和侧向抽芯.六‧滑块入子的连接方式滑块头部入子的连接方式由成品决定,不同的成品对滑块入子的连接方式可能不同,具体入子的连接方式大致如下:简图说明简图说明滑块采用整体式结构,一般适用于型芯较大,强度较好的场合. 采用螺钉固定,一般型芯或圆形,且型芯较小场合.采用螺钉的固定形式,一般型芯成方形结构且型芯不大的场合下. 采用压板固定适用固定多型芯.常用的导滑形式如下图所示。

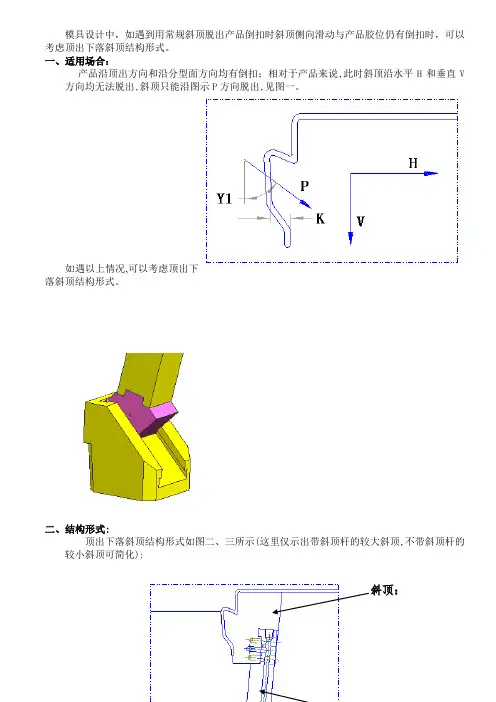

模具设计中,如遇到用常规斜顶脱出产品倒扣时斜顶侧向滑动与产品胶位仍有倒扣时,可以考虑顶出下落斜顶结构形式。

一、适用场合:

产品沿顶出方向和沿分型面方向均有倒扣;相对于产品来说,此时斜顶沿水平H 和垂直V 方向均无法脱出,斜顶只能沿图示P 方向脱出,见图一。

如遇以上情况,可以考虑顶出下

落斜顶结构形式。

二、结构形式:

顶出下落斜顶结构形式如图二、三所示(这里仅示出带斜顶杆的较大斜顶,不带斜顶杆的较小斜顶可简化):

斜顶:

三、行程计算:

据运动分析, 以地面做参考系,斜顶座(与顶针板,顶针托板相连,导向斜面与产品运动状态,方向一致),斜顶滑块(与斜顶杆或斜顶相连)运动状态存在如下三角关系,(如图三):

图三、顶出下落斜顶结构形式

L≥S1+3mm:

避免斜顶滑块在滑动过程中与顶针板干涉。

根据以上公式,当Y=90度时,顶出下落斜顶衍化为东江标准斜顶形式,此时斜顶顶出行程:H=S/tg(X)。

四、设计要点:

1、Y=Y1 避免斜顶沿斜顶座导向斜面滑动时有倒扣出现。

2、S≥K+3mm( 安全量) 。

3、L≥S1+3mm,避免斜顶滑块在滑动过程中与顶针板干涉。

4、H1≥H+5mm,避免斜顶垫块与B板干涉。

5、有运水时注意接头的避空。

6、其它要求与标准斜顶相同。

本标准生效日期为:2004年9月20日。

图

图

滑块延迟滑动做法,斜导柱孔单侧加大,铲机面分级。

N是安全值。

如图

*滑块较大的镶件用冬菇头定位,螺丝固定。

冬菇头侧面做0.5°

*凸出前模部分

侧面避空

1.0mm

*滑块挂台底部做宽

0.5mm

图1-7

图1-6

11.6mm用螺丝固定在滑块上。

铲基原身留耐磨块做在滑块上,镶铲基耐磨块做在铲基上。

如图

*滑块长度小于

块槽做通,以便线切割加工。

*镶铲基的耐磨块必须做在铲

图2-3

导柱的作用。

注意强度反铲做

限位介子做标准件备用

槽需做光面

(精雕加工)

*当滑块行程小于

时,此槽取消。

*当压条全部或大部分埋在模板

里面时,无需做定位销。

*当压条大部分没有埋在模板里。

倒勾处理(滑块)一‧斜撑销块的动作原理及设计要点是利用成型的开模动作用,使斜撑梢与滑块产生相对运动趋势,使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。

如下图所示:上图中:β=α+2°~3°(防止合模产生干涉以及开模减少磨擦)α≦25°(α为斜撑销倾斜角度)L=1.5D (L为配合长度)S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾)S=(L1xsina-δ)/cosα(δ为斜撑梢与滑块间的间隙,一般为0.5MM;L1为斜撑梢在滑块内的垂直距离)二‧斜撑梢锁紧方式及使用场合三‧拔块动作原理及设计要点是利用成型机的开模动作,使拔块与滑块产生相对运动趋势,拨动面B拨动滑块使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。

如下图所示:上图中:β=α≦25°(α为拔块倾斜角度)H1≧1.5W (H1为配合长度)S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾)S=H*sinα-δ/cosα(δ为斜撑梢与滑块间的间隙,一般为0.5MM;H为拔块在滑块内的垂直距离)C为止动面,所以拨块形式一般不须装止动块。

(不能有间隙)四‧滑块的锁紧及定位方式由于制品在成型机注射时产生很大的压力,为防止滑块与活动芯在受到压力而位移,从而会影响成品的尺寸及外观(如跑毛边),因此滑块应采用锁紧定位,通常称此机构为止动块或后跟块。

常见的锁紧方式如下图:五.滑块的定位方式滑块在开模过程中要运动一定距离,因此,要使滑块能够安全回位,必须给滑块安装定位装置,且定位装置必须灵活可靠,保证滑块在原位不动,但特殊情况下可不采用定位装置,如左右侧跑滑块,但为了安全起见,仍然要装定位装置.常见六‧滑块入子的连接方式滑块头部入子的连接方式由成品决定,不同的成品对滑块入子的连接方式可能不同,具体入子的连接方式大致如下:滑块采用整体式结构,一般适用于型芯较大,强度较好的场合. 采用螺钉固定,一般型芯或圆形,且型芯较小场合.采用螺钉的固定形式,一般型芯成方形结构且型芯不大的场合下. 采用压板固定适用固定多型芯.采用整体式加工困具形强度压板规格可查标准零压强度销八‧倾斜滑块参数计算由于成品的倒勾面是斜方向,因此滑块的运动方向要与成品倒勾斜面方向一致,否侧会拉伤成品。

图

图

滑块延迟滑动做法,斜导柱孔单侧加大,铲机面分级。

N是安全值。

如图

*滑块较大的镶件用冬菇头定位,螺丝固定。

冬菇头侧面做0.5°

*凸出前模部分

侧面避空

1.0mm

*滑块挂台底部做宽

0.5mm

图1-7

图1-6

11.6mm用螺丝固定在滑块上。

铲基原身留耐磨块做在滑块上,镶铲基耐磨块做在铲基上。

如图

*滑块长度小于

块槽做通,以便线切割加工。

*镶铲基的耐磨块必须做在铲

图2-3

导柱的作用。

注意强度反铲做

限位介子做标准件备用

槽需做光面

(精雕加工)

*当滑块行程小于

时,此槽取消。

*当压条全部或大部分埋在模板

里面时,无需做定位销。

*当压条大部分没有埋在模板里。

倒勾处理(滑块)一‧斜撑销块的动作原理及设计要点是利用成型的开模动作用,使斜撑梢与滑块产生相对运动趋势,使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。

如下图所示:上图中:β=α+2°~3°(防止合模产生干涉以及开模减少磨擦)α≦25°(α为斜撑销倾斜角度)L=1.5D (L为配合长度)S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾)S=(L1xsina-δ)/cosα(δ为斜撑梢与滑块间的间隙,一般为0.5MM;L1为斜撑梢在滑块内的垂直距离)二‧斜撑梢锁紧方式及使用场合三‧拔块动作原理及设计要点是利用成型机的开模动作,使拔块与滑块产生相对运动趋势,拨动面B拨动滑块使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。

如下图所示:上图中:β=α≦25°(α为拔块倾斜角度)H1≧1.5W (H1为配合长度)S=T+2~3mm (S为滑块需要水平运动距离;T为成品倒勾)S=H*sinα-δ/cosα(δ为斜撑梢与滑块间的间隙,一般为0.5MM;H为拔块在滑块内的垂直距离)C为止动面,所以拨块形式一般不须装止动块。

(不能有间隙)四‧滑块的锁紧及定位方式由于制品在成型机注射时产生很大的压力,为防止滑块与活动芯在受到压力而位移,从而会影响成品的尺寸及外观(如跑毛边),因此滑块应采用锁紧定位,通常称此机构为止动块或后跟块。

常见的锁紧方式如下图:五.滑块的定位方式滑块在开模过程中要运动一定距离,因此,要使滑块能够安全回位,必须给滑块安装定位装置,且定位装置必须灵活可靠,保证滑块在原位不动,但特殊情况下可不采用定位装置,如左右侧跑滑块,但为了安全起见,仍然要装定位装置.常见六‧滑块入子的连接方式滑块头部入子的连接方式由成品决定,不同的成品对滑块入子的连接方式可能不同,具体入子的连接方式大致如下:滑块采用整体式结构,一般适用于型芯较大,强度较好的场合. 采用螺钉固定,一般型芯或圆形,且型芯较小场合.采用螺钉的固定形式,一般型芯成方形结构且型芯不大的场合下. 采用压板固定适用固定多型芯.采用整体式加工困一般用在模具形强度压板规格可查标准零压强度一般要加销八‧倾斜滑块参数计算由于成品的倒勾面是斜方向,因此滑块的运动方向要与成品倒勾斜面方向一致,否侧会拉伤成品。

倒勾处理(滑块)一‧斜撑销块的动作原理及设计要点是利用成型的开模动作用,使斜撑梢与滑块产生相对运动趋势,使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。

如下图所示:上图中:β=α+2°~3°(防止合模产生干涉以及开模减少磨擦)α≦25°(α为斜撑销倾斜角度)L=1.5D (L为配合长度)S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾)S=(L1xsina-δ)/cosα(δ为斜撑梢与滑块间的间隙,一般为0.5MM;L1为斜撑梢在滑块内的垂直距离)二‧斜撑梢锁紧方式及使用场合三‧拔块动作原理及设计要点是利用成型机的开模动作,使拔块与滑块产生相对运动趋势,拨动面B拨动滑块使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。

如下图所示:上图中:β=α≦25°(α为拔块倾斜角度)H1≧1.5W (H1为配合长度)S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾)S=H*sinα-δ/cosα(δ为斜撑梢与滑块间的间隙,一般为0.5MM;H为拔块在滑块内的垂直距离)C为止动面,所以拨块形式一般不须装止动块。

(不能有间隙)四‧滑块的锁紧及定位方式由于制品在成型机注射时产生很大的压力,为防止滑块与活动芯在受到压力而位移,从而会影响成品的尺寸及外观(如跑毛边),因此滑块应采用锁紧定位,通常称此机构为止动块或后跟块。

常见的锁紧方式如下图:五.滑块的定位方式滑块在开模过程中要运动一定距离,因此,要使滑块能够安全回位,必须给滑块安装定位装置,且定位装置必须灵活可靠,保证滑块在原位不动,但特殊情况下可不采用定位装置,如左右侧跑滑块,但为了安全起见,仍然要装定位装置.常见六‧滑块入子的连接方式滑块头部入子的连接方式由成品决定,不同的成品对滑块入子的连接方式可能不同,具体入子的连接方式大致如下:滑块采用整体式结构,一般适用于型芯较大,强度较好的场合. 采用螺钉固定,一般型芯或圆形,且型芯较小场合.采用螺钉的固定形式,一般型芯成方形结构且型芯不大的场合下. 采用压板固定适用固定多型芯.采用整体式加工困具形强度压板规格可查标准零压强度销八‧倾斜滑块参数计算由于成品的倒勾面是斜方向,因此滑块的运动方向要与成品倒勾斜面方向一致,否侧会拉伤成品。

版本号:01 (侧向分型与抽芯机构)

图一: 斜顶滑块用销钉连接

(侧向分型与抽芯机构) 版 本 号:01

H 及T 尺寸选择: 表2

当斜顶胶位沿水平方向有倒扣位的(即斜顶相对

采用加装斜顶座使斜顶滑块沿斜顶座斜向导 图二: 斜顶滑块用螺丝连接

螺丝尽量选大,不要小于杯头螺丝斜顶座斜向导向槽角度应与斜顶胶斜顶滑块 斜顶座

(侧向分型与抽芯机构) 版 本 号:01

斜顶滑块在斜顶座斜面上滑动的形式2

动方向保持垂直; 斜顶滑块与斜顶杆定位斜面角度单边取10度。

斜顶座 斜顶滑块。