10第十章渗透气化

- 格式:doc

- 大小:83.50 KB

- 文档页数:13

渗透汽化技术张丽娟东南大学化学化工学院化学工程专业摘要本文重点介绍了渗透汽化的基本原理、装置和流程示意图、应用领域以及工业化应用实例之一即已经投产在用的乙醇脱水工艺技术,同时也间接说明了渗透汽化在某些方面比传统精馏萃取等分离方法更具优势,是未来分离技术的前沿领域之一,具有更为广阔的应用前景。

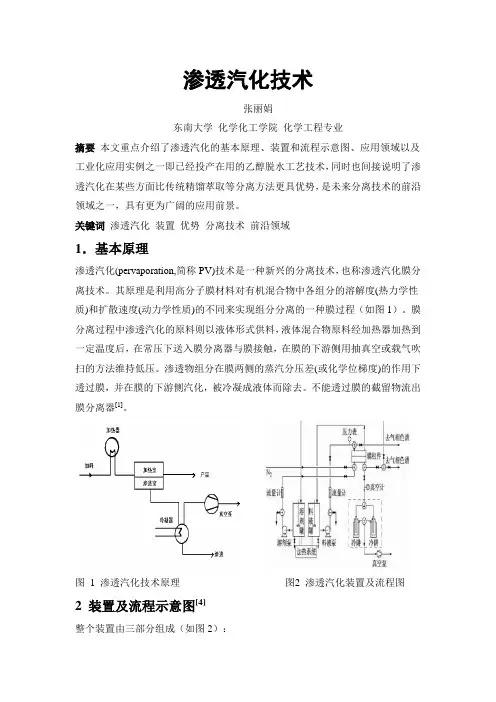

关键词渗透汽化装置优势分离技术前沿领域1.基本原理渗透汽化(pervaporation,简称PV)技术是一种新兴的分离技术,也称渗透汽化膜分离技术。

其原理是利用高分子膜材料对有机混合物中各组分的溶解度(热力学性质)和扩散速度(动力学性质)的不同来实现组分分离的一种膜过程(如图1)。

膜分离过程中渗透汽化的原料则以液体形式供料,液体混合物原料经加热器加热到一定温度后,在常压下送入膜分离器与膜接触,在膜的下游侧用抽真空或载气吹扫的方法维持低压。

渗透物组分在膜两侧的蒸汽分压差(或化学位梯度)的作用下透过膜,并在膜的下游侧汽化,被冷凝成液体而除去。

不能透过膜的截留物流出膜分离器[1]。

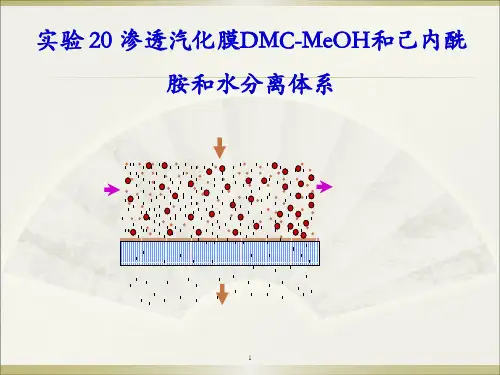

图1 渗透汽化技术原理图2 渗透汽化装置及流程图2 装置及流程示意图[4]整个装置由三部分组成(如图2):(1)料液和溶剂循环系统:包括料液罐和溶剂罐、加热系统、料液泵和溶剂泵以及流量计等。

实验中可以方便地设定料液或溶剂流量和温度,以测定不同操作条件下的膜分离性能。

通过自动控制加热系统,可以保证料液和溶剂温度在设定值处的波动范围为±0.2℃。

(2)膜组件:这是整个装置的核心部分。

它由料液侧和渗透物侧的两个腔室组成,中间由渗透膜分隔。

为了减小膜表面处因边界层的存在而引起的浓差极化现象对实验结果的影响,膜组件内的流体流动通道采用特殊的环形结构,以增大其湍动度。

同时,实验中可采用较大的料液流量并保持恒定,以保证膜组件内较大的流动雷诺准数,从而降低流动边界层的厚度。

(3)渗透物收集系统:包括液氮冷阱、真空泵和真空计等,主要用于收集渗透汽化过程渗透物。

第十章渗透汽化第一节概述一、渗透汽化的发展概况早在1917年Kober在他发表的一篇论文中第一个使用了渗透汽化(Pervaporation)这个词。

该文介绍了水从蛋白质-甲苯溶液通过火棉胶器壁的选择渗透作用。

但长期以来,由于未找到渗透通量高和选择性好的渗透蒸发膜材料,渗透蒸发过程一直没有得到应用。

直到上世纪50年代以后,对渗透汽化的研究才较广泛展开。

其中Binning等人对渗透蒸发过程进行了较系统的学术研究,发现了渗透蒸发过程潜在的工业应用价值,并于60年代在渗透汽化膜、组件和装置制造上申请了专利。

70年代后期至80年代初,随着对能源危机问题的日益重视,渗透汽化的优点又重新引起学术界和技术界的兴趣,德国GFT公司在欧洲首先建立了乙醇脱水制高纯酒精的渗透蒸发装置。

到90年代初已有100多套渗透蒸发装置相继投入应用。

除了用于乙醇、异丙醇脱水外,还用于丙酮、乙二醇、乙酸等溶剂的脱水。

我国在1984年前后开始对渗透汽化过程进行研究,主要工作集中在优先透水膜的研制与醇水溶液的脱水。

近年来主要开展优先透有机物膜、水中有机物脱除、有机物-有机物分离以及渗透汽化与反应耦合的集中过程的研究。

二、渗透汽化的分类渗透汽化是以混合物中组分蒸汽压差为推动力,依靠各组分在膜中的溶解与扩散速率不同的性质来实现混合物分离的过程。

渗透汽化装置包括预热器、膜分离器、冷凝器和真空泵等四个主要设备。

料液进入渗透汽化膜分离器后,在膜两侧蒸汽压差的驱动下,扩散快的组分较多透过膜进入膜后侧,经冷凝后达到分离目的。

按照形成膜两侧蒸汽压差的方法,渗透汽化主要有以下几种形式:1.减压渗透汽化:膜透过侧用真空泵抽真空,以造成膜两侧组分的蒸汽压差。

在实验室中若不需收集透过侧物料,用该法最方便。

2.加热渗透汽化:通过料液加热和透过侧冷凝的方法,形成膜两侧组分的蒸汽压差。

一般冷凝和加热费用远小于真空泵的费用,且操作也比较简单,但传质动力比第一类小。

3.吹扫渗透汽化:用载气吹扫膜的透过侧,以带走透过组分,吹扫气经冷却冷凝以回收透过组分,载气循环使用。

渗透汽化膜分离技术的进展及应用摘要: 综述了渗透汽化膜传递理论研究的现状, 分析了各种模型的特点, 并就渗透汽化膜传递理论的研究方向提出了建议。

叙述了渗透汽化过程的新进展,并着重介绍了它在石化中的四方面应用,即(1) 有机溶剂及混合溶剂的脱水;(2) 废水处理及溶剂回收;(3) 有机混合物的分离;(4) 化学反应过程中溶剂的脱水。

关键词:渗透汽化;传递理论;模型;膜组件;脱水膜前言渗透汽化(Pervaporation, 简称PV ) 是用于液体混合物分离的一种新型膜技术。

自80年代以来, 渗透汽化技术得到了很大的发展, 目前世界范围内有100 多套工业装置。

然而, 渗透汽化膜分离的机理由于涉及到渗透物和膜的结构和性质, 渗透物组分之间、渗透物与膜之间复杂的相互作用, 涉及到化学、化工、材料、非晶态物理、统计学等学科的交叉, 研究工作的难度较大, 认识也不够深入。

也提出了几种描述渗透汽化膜传递机理的模型, 其中主要有溶解扩散膜型和孔流模型[1]。

膜技术作为一种高新技术,近30 多年来获得了极为迅速的发展,已在石油化工、海运、冶金、电子、轻工、纺织、食品、医疗卫生、生化制药、环保、航天等领域内广泛应用,形成了独立的新兴技术产业。

据专家断言:“今后,谁掌握了膜技术,谁就掌握了石油化工技术的未来”。

1 渗透汽化过程传递机理1.1溶解扩散模型溶解扩散模型认为PV 传质过程分为三步: 渗透物小分子在进料侧膜面溶解(吸附) ; 在活度梯度的作用下扩散过膜; 在透过侧膜面解吸(汽化)。

在PV 的典型操作条件下, 第三步速度很快, 对整个传质过程影响不大。

而第一步的溶解过程和第二步的扩散过程不仅取决于高聚物膜的性质和状态, 还和渗透物分子的性质、渗透物分子之间及渗透物分子和高聚物材料之间的相互作用密切相关。

因而溶解扩散模型最终归结到对第一步和第二步, 即渗透物小分子在膜中的溶解过程和扩散过程的描述。

一般研究者都认为PV 过程的溶解过程达到了平衡[2]。

渗透汽化(Pervaporation,简称PV)是指被分离物透过膜时,在膜两侧组分的蒸气分压差的作用下,液体混合物部分的蒸发,从而达到分离目的的一种膜分离方法。

其突出的优点是能够以低的能耗实现蒸馏、萃取和吸收等传统方法难以完成的分离任务[1]。

该技术可以广泛应用于石油、化工、环保、生物制药等众多工业生产领域内,并逐步应用于食品加工工业,对酒类脱醇、芳香物质的回收等具有很好的效果。

1渗透汽化的特点及在食品工业中的优势渗透汽化的分离过程分为三步:渗透物小分子在进料侧膜表面溶解;在化学位梯度的作用下从料液侧穿过膜扩散到膜的透过侧;在透过侧膜表面解吸。

它具有高效;耗能低;过程简单;无污染;适应性强;便于放大、耦合和集成等特点,适用于有机溶剂脱水;水中少量有机溶剂的脱除及有机混合物的分离[1]。

在食品工业中渗透汽化技术用于从水体系中提取或除去有机物,包括从发酵液中提取有机物,从果汁中提取芳香物质,从酒类饮料中去除乙醇以及从食品加工产生的废水中回收溶剂或除去有机污染等。

在食品和饮料工业的产品中,芳香物质的含量是非常重要的指标,直接关系到产品的口味和消费者的认可。

这些芳香物质包括醇类、酯类、醛类和一些碳氢化合物等[2]。

从饮料中回收和浓缩芳香物质的传统蒸馏法不可避免的会造成产物变质。

而渗透汽化技术可以在很大程度上避免这个问题。

另外,将渗透汽化应用在乙醇生产中,一方面可以与发酵过程进行耦合,消除产品抑制作用,实现连续发酵,另一方面可以取代蒸馏过程,大幅度降低提纯过程的能耗。

因此,将渗透汽化技术应用于食品加工过程具有很好的前景。

2渗透汽化在乙醇发酵中的应用发酵法制备的乙醇不仅可以用于生产白酒、米酒、果酒等酒类或中间产物应用于食品工业,还可以发展为一种燃料的替代能源,缓解能源危机和减轻环境渗透汽化方法在食品工业中的应用由涛,陈龙祥,张庆文,张继民,洪厚胜(南京工业大学材料化学工程国家重点实验室,江苏南京210009)摘要:渗透汽化作为一种新型的膜分离技术,用于食品加工中有机物质的分离具有明显的技术上和经济上的优势。

第25卷第9期 2006年9月实验室研究与探索RESE ARCH AND EXP LORATI ON I N LABORAT ORYV ol.25N o.9 Sep.2006 ・仪器设备研制与开发・渗透汽化Π渗透萃取实验装置的研制与开发于燕梅, 亓荣彬, 王玉军, 李继定(清华大学化学工程联合国家重点实验室,北京100084)摘 要:分析了渗透膜分离性能评价过程中的关键问题,建立了渗透汽化Π渗透萃取实验评测装置,并通过PDMS ΠPAN 复合膜用于正辛烷Π噻吩混合物的渗透汽化分离性能的实验评测,验证了实验装置所测结果的准确性和可信性。

关键词:渗透汽化;渗透萃取;实验装置中图分类号:T Q016.5文献标识码:A 文章编号:100627167(2006)0921065204Development of Experimental System for Pervaporation and PerstractionYU Yan 2mei , QI Rong 2bin , WANG Yu 2jun , LI Ji 2ding(State K ey Lab.of Chemical Eng.,Dept.of Chemical Eng.,Tsinghua Univ.,Beijing 100084,China )Abstract :Based on the analysis of the evaluation process of separation performance of membranes ,an experimental system was developed for pervaporation and perstraction processes.PDMS ΠPAN com posite membranes were investigated for the pervaporative separation of n 2octane Πthiophene mixtures with this system.The experimental results verify the accuracy and creditability of the system developed.K ey w ords :pervaporation ;perstraction ;experimental system收稿日期:2006205226基金项目:国家973项目(N o.2003C B615701)作者简介:于燕梅(1970-),女,工学学士,工程师,从事化工萃取与分离研究、仪器分析及实验室管理工作,T el :010*********;E 2mail :yuyanm@. 膜分离是一种新型分离技术,与其他广泛应用的分离技术(如蒸馏、吸附、吸收、萃取)相比,膜分离具有高效、低能耗、设备简单、处理能力可调节范围大等优点。

渗透汽化技术用于有机溶剂脱水的工艺流程下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!渗透汽化技术用于有机溶剂脱水的工艺流程有机溶剂的脱水是化工生产中常见的一项工艺过程。

化学工程与工艺专业工程实训实践报告目录前言 (2)1 渗透汽化过程的基本原理 (2)1.1渗透汽化的特点 (3)2 渗透汽化分离性能评测实验装置的设计 (3)2.1设计思路 (3)2.1.1 准确的温度控制 (4)2.1.2浓差极化现象 (4)2.1.3 压力控制 (4)2.2 实验装置的简介 (5)2.3 实验过程 (5)3 渗透膜分离性能测评实验结果[12] (6)4 结论 (8)参考文献 (9)化学工程与工艺专业工程实训实践报告渗透汽化实验装置的搭建及其注意事项前言渗透汽化(Pervaporation, 简称PV ) 是用于液体混合物分离的一种新型膜技术,是目前膜分离领域的研究热点之一。

相对于其他膜分离过程而言,渗透汽化的研究起步较晚,但经过近十几年的迅速发展,已经在有机溶剂脱水、水中脱除微量有机物以及其它极性/非极性、饱和/非饱和有机物体系以及同分异构体的分离方面取得了重要的研究成果和应用[1,2 ]。

然而, 渗透汽化膜分离的机理由于涉及到渗透物和膜的结构和性质, 渗透物组分之间、渗透物与膜之间复杂的相互作用, 涉及到化学、化工、材料、非晶态物理、统计学等学科的交叉, 研究工作的难度较大, 认识也不够深入[3]。

1 渗透汽化过程的基本原理渗透汽化是一种利用膜对不同组分的溶解和扩散能力的差异而实现液体混合物分离的高效分离技术,目前已在有机物中少量水的脱除等过程中取得工业应用。

渗透汽化过程的分离原理:具有致密皮层的渗透汽化膜将料液和渗透物分离为两股独立的物流,料液侧(膜上游侧或膜前侧)一般维持常压,渗透物侧(膜下游侧或膜后侧)则通过抽真空或载气吹扫的方式维持很低的组分分压。

在膜两侧组分分压差(化学位梯度)的推动下,料液中各组分扩散通过膜,并在膜后侧汽化为渗透物蒸气。

由于料液中各组分的物理化学性质不同,它们在膜中的热力学性质(溶解度)和动力学性质(扩散速度)存在差异,因而料液中各组分渗透通过膜的速度不同,易渗透组分在渗透物蒸气中的份额增加,难渗透组分在料液中的浓度则得以提高。

渗透蒸发试验讲义一.简单介绍渗透蒸发(简称PV)是近年来发展起来的一种新的膜分离技术,利用膜对液体混合物中各组分的溶解与扩散性能的不同来实现其分离的膜过程。

该过程伴有组分的相变过程。

渗透蒸发是一种无污染,低能耗高的膜分离过程具有广泛的应用前景。

1:用亲水膜或荷电膜对醇类或其他有机溶剂进行脱水,典型的应用是处理生化发酵液,处理共沸精馏的液体。

2:利用憎水膜去除水中少量有机物,如卤代烃、酚类等,以及对石油工业中的烃类等有机物质的分离,各种同分异构体的分离。

3:用于有机合成,如对于酯化反应。

由于反应本身是可逆的,在反应物和产物之间有平衡关系,通常为得到更多的反应产物常常加入廉价的反应物质,使平衡向产物移动,提高产率,这牵涉了很多的问题如反应物大量消耗等,若采用渗透蒸发在反应的同时连续的把产物中的水除去,就可以使平衡向右移动,得到更多的产物,这在工业应用中意义重大。

总之:渗透蒸发在分离过程不受汽液平衡的限制,对共沸物系,沸点相近物质、同分异构体混合物、受热易分解物质以及水中微量有机物质的脱除等方面具有独特的优势。

与传统的分离过程相比,它具有高选择性,低消耗,为物理分离机制,操作灵活,不需要额外的添加剂以及易于放大,无污染的等优点.1.1实验原理利用膜对液体混合物中各组分的溶解与扩散性能的不同来实现其分离的膜过程;该过程伴有组分的相变过程。

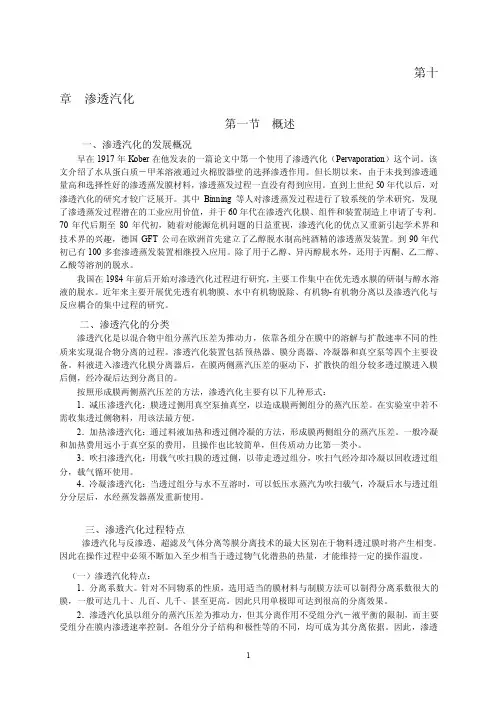

当液体混合物与渗透汽化膜表面接触时,其中某一组分优先在膜中溶解,由于膜下游侧抽真空,这一组分又优先汽化通过膜,实现了组分之间的分离。

1.2传递机理溶解-扩散模型渗透汽化是兼有传热和传质的过程,通常用溶解-扩散模型来描述膜的传递,整个传质过程有五步组成:1.组分从料液主体通过边界层传递,达到膜的表面,这个事对流传质问题;2.渗透组分吸附在膜的表面;也可以认为膜和液体混合物接触了发生溶胀,各组分在液体和膜之间进行分配,从而产生选择性吸附;3.渗透组分扩散通过膜至膜的下游,这个是分子扩散;4.透组分在渗透侧解吸;5.渗透组分由气-膜界面扩散至气相主体(浓度或者压力)。

渗透汽化技术(PV)的应用杨丽琴、阴秋萍摘要:综述了渗透汽化膜传递理论研究的现状,叙述了渗透汽化膜分离技术的基本原理及传质过程的机理,叙述了渗透汽化过程的进展,叙述了渗透汽化分离水中微量有机物及其在化工生产上的应用进行了介绍.关键词:渗透汽化;传递理论;原理;膜组件;脱水膜;应用1 引言渗透汽化(pervaporation,简称PV)是一种新型膜分离技术。

该技术用于液体混合物的分离,其突出的优点是能够以低的能耗实现蒸馏、萃取、吸收等传统方法难以完成的分离任务.它特别适用于蒸馏法难以分离或不能分离的近沸点、恒沸点混合物以及同分异构体的分离;对有机溶剂及混合溶剂中微量水的脱除及废水中少量有机污染物的分离具有明显的技术上和经济上的优势;还可以同生物及化学反应耦合,将反应生成物不断脱除,使反应转化率明显提高。

所以,渗透汽化技术在石油化工、医药、食品、环保等工业领域中具有广阔的应用前景及市场。

它是目前处于开发期和发展期的技术,国际学术界的专家们称之为21世纪最有前途的高技术之一。

2 渗透汽化膜分离技术2. 1 基本原理渗透汽化是利用致密高聚物膜对液体混合物中组分的溶解扩散性能的不同实现组分分离的一种膜过程(如图1—1所示)。

液体混合物原料经加热器加热到一定温度后,在常压下送入膜分离器与膜接触,在膜的下游侧用抽真空或载气吹扫的方法维持低压。

渗透物组分在膜两侧的蒸汽分压差(或化学位梯度)的作用下透过膜,并在膜的下游侧汽化,被冷凝成液体而除去。

不能透过膜的截留物流出膜分离器。

2. 2 PV膜过程的特点(1)PV最突出的特点是分离系数大,单级即可达到很高的分离效果;(2) PV分离过程不受组分汽.液平衡的限制,适用于精馏等传统方法难以分离的近沸物和恒沸物的分离;(3) PV过程中透过物虽有相变,但因透过量较少,汽化与随后的冷凝所需能量不大;(4)便于放大及与其它过程耦合或集成;(5)能耗低,一般比恒沸精馏法节能1/2~1/3。

第十章渗透汽化第一节概述一、渗透汽化的发展概况早在1917年Kober在他发表的一篇论文中第一个使用了渗透汽化(Pervaporation)这个词。

该文介绍了水从蛋白质-甲苯溶液通过火棉胶器壁的选择渗透作用。

但长期以来,由于未找到渗透通量高和选择性好的渗透蒸发膜材料,渗透蒸发过程一直没有得到应用。

直到上世纪50年代以后,对渗透汽化的研究才较广泛展开。

其中Binning等人对渗透蒸发过程进行了较系统的学术研究,发现了渗透蒸发过程潜在的工业应用价值,并于60年代在渗透汽化膜、组件和装置制造上申请了专利。

70年代后期至80年代初,随着对能源危机问题的日益重视,渗透汽化的优点又重新引起学术界和技术界的兴趣,德国GFT公司在欧洲首先建立了乙醇脱水制高纯酒精的渗透蒸发装置。

到90年代初已有100多套渗透蒸发装置相继投入应用。

除了用于乙醇、异丙醇脱水外,还用于丙酮、乙二醇、乙酸等溶剂的脱水。

我国在1984年前后开始对渗透汽化过程进行研究,主要工作集中在优先透水膜的研制与醇水溶液的脱水。

近年来主要开展优先透有机物膜、水中有机物脱除、有机物-有机物分离以及渗透汽化与反应耦合的集中过程的研究。

二、渗透汽化的分类渗透汽化是以混合物中组分蒸汽压差为推动力,依靠各组分在膜中的溶解与扩散速率不同的性质来实现混合物分离的过程。

渗透汽化装置包括预热器、膜分离器、冷凝器和真空泵等四个主要设备。

料液进入渗透汽化膜分离器后,在膜两侧蒸汽压差的驱动下,扩散快的组分较多透过膜进入膜后侧,经冷凝后达到分离目的。

按照形成膜两侧蒸汽压差的方法,渗透汽化主要有以下几种形式:1.减压渗透汽化:膜透过侧用真空泵抽真空,以造成膜两侧组分的蒸汽压差。

在实验室中若不需收集透过侧物料,用该法最方便。

2.加热渗透汽化:通过料液加热和透过侧冷凝的方法,形成膜两侧组分的蒸汽压差。

一般冷凝和加热费用远小于真空泵的费用,且操作也比较简单,但传质动力比第一类小。

3.吹扫渗透汽化:用载气吹扫膜的透过侧,以带走透过组分,吹扫气经冷却冷凝以回收透过组分,载气循环使用。

4.冷凝渗透汽化:当透过组分与水不互溶时,可以低压水蒸汽为吹扫载气,冷凝后水与透过组分分层后,水经蒸发器蒸发重新使用。

三、渗透汽化过程特点渗透汽化与反渗透、超滤及气体分离等膜分离技术的最大区别在于物料透过膜时将产生相变。

因此在操作过程中必须不断加入至少相当于透过物气化潜热的热量,才能维持一定的操作温度。

(一)渗透汽化特点:1.分离系数大。

针对不同物系的性质,选用适当的膜材料与制膜方法可以制得分离系数很大的膜,一般可达几十、几百、几千、甚至更高。

因此只用单极即可达到很高的分离效果。

2.渗透汽化虽以组分的蒸汽压差为推动力,但其分离作用不受组分汽-液平衡的限制,而主要受组分在膜内渗透速率控制。

各组分分子结构和极性等的不同,均可成为其分离依据。

因此,渗透汽化适合于用精馏方法难以分离的近沸物和恒沸物的分离。

3.过程中不引入其它试剂,产品不会受到污染。

4.过程简单,附加的处理过程少,操作比较方便。

5.过程中透过物有相变,但因透过物量一般较少,汽化与随后的冷凝所需能量不大。

6.渗透通量小,一般小于1000g/m 2•h ,而选择性高的膜,其通量往往只有100g/m 2•h 左右,甚至更低。

7.膜后侧需抽真空,但通常采用冷凝加抽真空法,需要由真空泵抽出的主要是漏入系统的惰性气体,抽气量不大。

(二)渗透汽化适用的分离过程1.具有一定挥发性的物质的分离,这是应用渗透汽化法进行分离的先决条件。

2.从混合液中分离出少量物质,例如有机物中少量水的脱除,可以充分利用渗透汽化分离系数大的优点,又可少受透过物汽化耗能与渗透通量小的不利影响。

3.恒沸物的分离,当恒沸液中一种组分的含量较小时,可以直接用渗透汽化法得到纯产品。

当恒沸物中两组分含量接近时,可以用渗透汽化与精馏联合的集成过程。

4.精馏难以分离的近沸物的分离。

5.与反应过程结合。

利用其分离系数高,单极分离效果好的特点,选择性的移走反应产物,促进化学反应的进行。

第二节 渗透汽化的基本理论一、渗透汽化的基本原理渗透汽化使用的是致密膜、有致密皮层的复合膜或非对称膜。

原料液进入膜组件,流过膜面,在膜后侧保持低压。

由于原液侧与膜后侧组分的化学位不同,原液侧组分的化学位高,膜后侧组分的化学位低,所以原液中各组分将通过膜向膜后侧渗透。

因为膜后侧处于低压,组分通过膜后即汽化成蒸气,蒸气用真空泵抽走或用惰性气体吹扫等方法除去,使渗透过程不断进行。

原液中各组分通过膜的速率不同,透过膜快的组分就可以从原液中分离出来,从膜组件中流出的渗余物可以是纯度较高的透过速率较慢的组分的产物。

对于一定的混合液来说,渗透速率主要取决于膜的性质。

采用适当的膜材料和制造方法可以制得对一种组分透过速率快,对另一组分得渗透速率相对很少,甚至接近零的膜,因此渗透汽化过程可以高效的分离液体混合物。

为了增大过程的推动力、提高组分的渗透通量,一方面要提高料液温度,通常在流程中设预热器将料液加热到适当的温度;另一方面要降低膜后侧组分的蒸气分压。

二、渗透汽化过程的分离性能膜的渗透通量和分离因子是表征渗透汽化膜分离性能的主要参数,除与膜和被分离体系的物化性质、膜的几何结构有关外,还与温度和膜下游操作压力有关。

渗透汽化膜过程的渗透速率主要用溶解扩散模型表示。

对于二元混合物,渗透汽化膜的分离因子定义为:α=ji j i x x y y // 10-1 式中x i 、x j ――原液中组分i 与组分j 的摩尔分率;y i 、y j ――透过物中组分i 与组分j 的摩尔分率。

通常式中i 表示透过速率快的组分,因此α的数值大于1。

α大表示二组分的透过速率相差大,膜的选择性好。

单位时间内通过单位膜面积的组分的量称为该组分的渗透通量,其定义式如下:J i =TA Mi 10-2 式中Mi ——组分i 的透过量,g ;A ——膜面积,m 2;T ——操作时间,h ;J i ——渗透通量,g/(m 2•h)。

对膜的要求是选择性好、渗透通量大。

实际上膜的这两个性能指标常常是相互矛盾的。

选择性好的膜,它的渗透通量往往比较小,而渗透通量大的膜,其分离系数通常较小。

所以,在选膜与制膜时需要根据具体情况对这两项指标进行优化选择。

采用渗透汽化分离指数(PSI )可以综合表示渗透汽化分离性能,它等于分离因子α与渗透通量J 的乘积。

PSI=α·J 10-3三、渗透汽化过程传递机理渗透汽化过程的传递机理,由于涉及到渗透物和膜的结构和性质,渗透物组分之间、渗透物与膜之间复杂的相互作用,研究工作难度较大。

目前已提出的机理模型,以溶解-扩散模型和孔流模型应用最多。

⒈溶解-扩散模型这是描述渗透汽化传质机理使用最普遍的模型。

按此模型,渗透蒸发中料液侧组分通过膜的传递可分成三步:①料液中组分吸收进入膜料液侧表面;②组分扩散透过膜;③从下游侧表面解吸进入气相。

当膜透过侧的压力足够低时,组分在透过侧的解吸一般极快,可认为是无选择性步骤,但是若透过侧压力接近透过组分的蒸汽分压时,渗透速率则明显下降。

在通常操作中,透过侧的压力都很低,可不考虑解吸步骤对传质过程的影响。

因此膜的选择性和渗透速率受料液中组分在聚合物膜中溶解度和扩散速率控制。

前者是体系的热力学性质,后者是动力学性质。

组分通过膜的传递还受到料液中其他组分的影响,这种现象称为耦合现象,这也是渗透汽化与气体分离的区别之一。

耦合作用也分热力学和动力学两部分。

热力学部分表示组分在膜内的溶解度受另一组分影响,这种影响来自膜内渗透组分间的相互作用及每个组分与膜的相互作用。

动力学耦合作用是由于渗透组分在聚合物中的扩散系数与浓度有关所致。

低分子量组分溶解在聚合物中会促进聚合物链节的运动,在双组分混合物中,两个组分产生的这种塑化作用对所有组分的传递都有增强作用。

一般说,高溶解度会导致高扩散速率,原因是:①溶解使聚合物溶胀,促进链节的自由转动,减少扩散活化能;②聚合物中的自由体积更有利于组分扩散;③通过膜中溶解液体的扩散比通过固体聚合物快。

根据原始的溶解-扩散模型,组分i 通过膜的通量可用组分i 的浓度、活动率和推动力表示,即J i =-c i B i dμi /dX 10-4式中:B i ———组分的活动率;μ——组分的化学位。

在常温下,上式可表示为:J i =-c i B i (RT dx a d i ln +V i dxdp )T 10-5 在渗透汽化中,上、下游压差在0.1MPa 左右,因此压力梯度远远小于活度梯度,上式简化为:J i =-c i B i RT dxa d i ln 10-6 定义Di =RTBi ,其为组分在膜内的扩散系数,则 J i =-c i D i RTdx a d i ln 10-7 i 、j 二元混合物在高分子膜中的活度αi 可从Flory-Huggins 热力学关系得到lnαi =lnφi +(1+φi )-(V i /V j )φj -(Mi V V )Φm +(Ψij (u j )φj + Ψim )(φi +φm )-(V i /V j ) ΨiM φi φm 10-8式中:u j =φj/(φi+φj );φ为二元体系中组分的体积分率。

组分与高分子膜的Flory 相互作用参数Ψim 可从纯组分i 或j 在高分子膜中的溶胀自由能求得,简化后为Ψim =-[ln(1-φm )+ φm ]/φm 2 10-9渗透组分在膜内的扩散速度与组分的大小、形状有很大关系,在同系物中分子量低的组分透过快、化学性质和分子量相同的组分,截面小的透过快。

渗透组分的化学性质对组分在聚合物中的吸附和聚合物的塑化有很大影响,对组分在聚合物中的扩散同样也有很大影响,已有不少的模型描述溶质通过溶胀聚合物的扩散。

表示组分在膜内的扩散系数与浓度的关系式有三个。

⑴常数型扩散系数: D i =D i 0 10-10⑵线形型扩散系数: D i =D i 0(A ii c i m +A ij c j m ) 10-11在大多数情况下A ij =0时,A ii 取为1。

这种关系用于非扩散。

⑶指数型扩散系数: D i =D i 0exp(A ii c i m +A ij c j m ) 10-12这种表示式被许多研究者使用,也很有效,只是难以理论推导。

⒉ 孔流模型孔流模型假定膜中存在大量贯穿膜的圆柱小管,所有的孔处在室温操作条件下,渗透物组分通过三个过程完成传质:①液体组分通过孔道传输到膜内某处的液-气相界面,此为Poiseuille 流动;②组分在液-气相界面处蒸发;③气体从界面处沿孔道传输出去,此为表面流动。

可见,孔流模型的典型特征在于膜内存在着液-气相界面,渗透汽化过程是液体传递和气体传递的串联耦合过程。