铜铬合金的冷变形及断丝原因分析

- 格式:pdf

- 大小:392.90 KB

- 文档页数:3

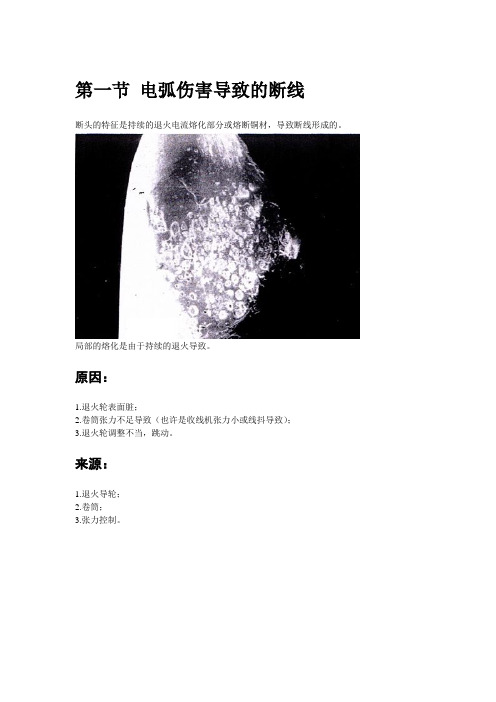

第一节电弧伤害导致的断线断头的特征是持续的退火电流熔化部分或熔断铜材,导致断线形成的。

局部的熔化是由于持续的退火导致。

原因:1.退火轮表面脏;2.卷筒张力不足导致(也许是收线机张力小或线抖导致);3.退火轮调整不当,跳动。

来源:1.退火导轮;2.卷筒;3.张力控制。

第二节中央爆裂(其他名字:杯状断裂;杯锥状断裂)杯状断裂的断头两端杯状断线的断头在铜材内部的发展过程。

杯状断裂的圆锥体杯状断裂的深洞。

原因:1.高浓度的铜氧化物粒子在线的中央部分集中或沿轴向分布;2.存在一种微观的磁性或非磁性的杂质;3.不适当的模具形状设计、塔轮磨损、进入模具不均匀,模具润滑不足和/或不正确的模具减面率或进线角度,模具定径区过长。

来源:1.铜材含氧量过高(>600万分之一)。

2.在铸造过程中铜氧化物掉入熔融的铜熔池中。

3.簇状的铜的氧化物(铜柱)掉入熔融的铜池中。

4.铸造的铜杆儿的气体空穴的周围有簇状的氧化铜。

5.铜棒不均匀的冷却在成铜氧化物的不均匀的分布。

6.熔融的熔池中有微观的部分磁性非磁性的残留的不溶解的粒子。

7.拉丝过程操作。

第二节A类断头:氧化铜粒子造成的杯状断裂中央爆裂的圆锥状断头高浓度的氧化铜粒子在断头里面断头里的高浓度的氧化铜粒子偏析出的大大小小的氧化铜粒子原因:高浓度的氧化铜粒子或条状物在铜材中心,这些粒子扮演着张力集中点产生微小裂纹,这些裂纹将推广或直接造成铜杆断裂。

来源:1.铜材含有高浓度的氧化物(>600)2.高浓度的铜氧化物掉入熔融铜池中。

3.铜柱掉入熔融铜池中。

4.在轧制过程中铜材上空洞里的气体周围的簇状的铜氧化物被冷轧进铜杆里了。

5.在铜杆的冷却过程中不均匀的冷却导致铜氧化物不均匀的分布。

第二节B类磁性或非磁性物质造成的杯状断裂杯状断裂的圆锥形断头前端的非磁性物质,经过X光分析是硅(可能是二氧化硅)。

高放大倍率的二氧化硅粒子图像。

杯状断裂圆锥端中心的的非磁性杂质,经过X光衍射分析确定粒子含有铝,硅和钛(可能为耐火砂混合物)。

金属材料热处理变形的影响因素与控制策略

金属材料的热处理是通过加热和冷却的方式改变金属的组织结构和性能的一种方法。

热处理可以使金属材料获得所需的力学性能、耐蚀性能和耐磨性能等。

在金属材料的热处理过程中,变形是不可避免的现象。

金属材料的热处理变形受到多种因素的影响,包括温度、保温时间、变形速度等。

合理的控制这些因素可以减小金属材料的热处理变形。

一、影响因素

1. 温度

温度是影响金属材料热处理变形的重要因素。

温度过高会导致金属材料的晶粒长大和晶界迁移,使材料的韧性降低,从而增加变形的难度。

温度过高还会引起金属的氧化和脆化现象,降低材料的抗氧化和抗腐蚀性能。

2. 保温时间

保温时间是指金属材料在保持一定温度下的时间。

保温时间的长短直接影响金属材料的晶界迁移和晶粒长大的程度。

过长的保温时间会导致金属材料的晶粒长大过大,材料的塑性变形能力减弱,从而使材料在变形过程中容易发生开裂。

3. 变形速度

二、控制策略

在热处理过程中,要合理选择热处理温度,避免温度过高或过低。

温度过高会导致材料的塑性变形能力降低,温度过低则会影响热处理的效果。

合理控制温度可以使材料获得所需的力学性能和物理性能。

在热处理过程中,要控制变形速度,避免过快或过慢。

变形速度过快会导致晶界迁移不充分,晶粒长大的程度不够,变形速度过慢则会影响热处理的效果。

合理控制变形速度可以使材料的晶界迁移和晶粒长大达到最佳状态。

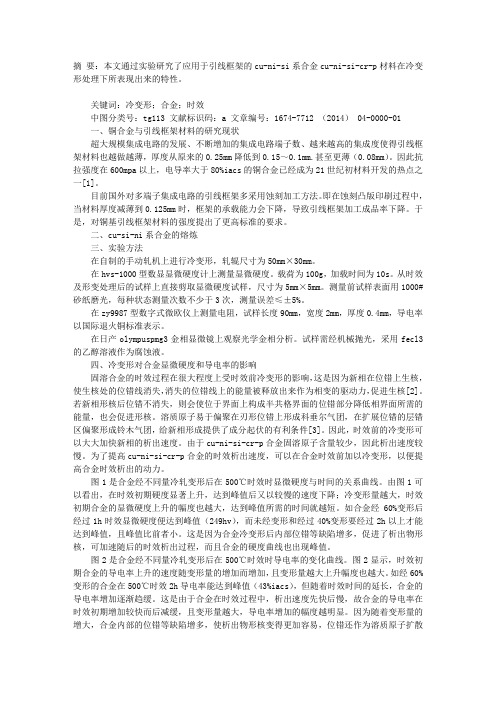

摘要:本文通过实验研究了应用于引线框架的cu-ni-si系合金cu-ni-si-cr-p材料在冷变形处理下所表现出来的特性。

关键词:冷变形;合金;时效中图分类号:tg113 文献标识码:a 文章编号:1674-7712 (2014) 04-0000-01一、铜合金与引线框架材料的研究现状超大规模集成电路的发展、不断增加的集成电路端子数、越来越高的集成度使得引线框架材料也越做越薄,厚度从原来的0.25mm降低到0.15~0.1mm.甚至更薄(0.08mm)。

因此抗拉强度在600mpa以上,电导率大于80%iacs的铜合金已经成为21世纪初材料开发的热点之一[1]。

目前国外对多端子集成电路的引线框架多采用蚀刻加工方法。

即在蚀刻凸版印刷过程中,当材料厚度减薄到0.125mm时,框架的承载能力会下降,导致引线框架加工成品率下降。

于是,对铜基引线框架材料的强度提出了更高标准的要求。

二、cu-si-ni系合金的熔炼三、实验方法在自制的手动轧机上进行冷变形,轧辊尺寸为50mm×30mm。

在hvs-1000型数显显微硬度计上测量显微硬度。

载荷为100g,加载时间为10s。

从时效及形变处理后的试样上直接剪取显微硬度试样,尺寸为5mm×5mm。

测量前试样表面用1000#砂纸磨光,每种状态测量次数不少于3次,测量误差≤±5%。

在zy9987型数字式微欧仪上测量电阻,试样长度90mm,宽度2mm,厚度0.4mm,导电率以国际退火铜标准表示。

在日产olympuspmg3金相显微镜上观察光学金相分析。

试样需经机械抛光,采用fecl3的乙醇溶液作为腐蚀液。

四、冷变形对合金显微硬度和导电率的影响固溶合金的时效过程在很大程度上受时效前冷变形的影响,这是因为新相在位错上生核,使生核处的位错线消失,消失的位错线上的能量被释放出来作为相变的驱动力,促进生核[2]。

若新相形核后位错不消失,则会使位于界面上构成半共格界面的位错部分降低相界面所需的能量,也会促进形核。

金属材料热处理过程变形及开裂问题分析摘要:社会经济的快速发展为机械设备加工制造业的发展注入了充足的动力。

伴随着各行业对金属材料要求的持续提升,相关公司需要提升金属材料的生产制造,以从源头上达到我国产业发展的需要。

热处理技术是更改金属材料结构特点和工艺性能的最常用的技术,即使该工艺的运用有利于增强金属材料的稳定度。

但是,因为金属材料在热处理过程中常常产生变形或开裂,金属材料元器件的功能、硬度和强度遭受不同程度的影响。

所以,操作人员需要精确把握金属材料热处理过程的温度,以降低金属材料的变形,同时提升金属材料的整体品质。

本文具体研究和探讨了金属材料热处理过程中的变形和开裂难题。

关键词:金属材料;热处理;变形;开裂金属材料的热处理工艺实际上应用特殊的环节来加温、绝缘层或制冷金属材料,改变固态金属的方式,随后提升和改进金属材料的构造和功能在设备或化工的效果下,以达到目标,以提升金属产品的制作质量。

1金属材料热处理方法的优势为了做到提升金属材料性能的效果,职工需要根据热处理金属材料,在各种各样热处理方式下,降低金属材料中可能的网状碳有机化合物等残渣,随后根据优化金属材料颗粒物,清除金属材料的内部结构应力,推动金属材料的抗压强度和延展性,充分发挥金属材料在工业化生产中的运用。

根据对金属的热处理工艺,协助金属材料成形,随后在应力和重力势能的双向操作下毁坏原子结构,因此达到减少金属材料成型难度的目标。

除此之外,因为金属材料的热处理工艺不但有利于增加金属材料的使用期限,提升金属材料的力学性能,并且最大限度地避免了金属材料表层毁坏或部分塑性形变的难题,造成金属材料破裂,降低了工业化生产的成本费,提升了金属材料的机械性能。

2金属材料在热处理工艺中造成变形和开裂的主要原因2.1热处理过程中金属材料的降温方式因为金属材料的热处理过程主要分成退火、淬火、热处理和回火几个流程,再加上金属材料在热处理过程中对制冷技术性的运用提出了特别严格的要求,假如制冷技术性选择问题,将必然地造成金属材料因为制冷处理不均匀,危害金属材料的拉伸地应力。

铜合⾦锻件常见的缺陷与对策铜合⾦锻件常见的缺陷与对策(⼀)概述铜的最⼤特点是具有很⾼的导电、导热性能,以及良好的耐蚀性。

但是,⼯业纯铜的强度不⾼(约200MPa),因⽽限制了它作为结构材料的使⽤。

为了提⾼铜的强度,并赋予特殊的性能,在铜中加⼈适量的合⾦元素,从⽽获得铜合⾦。

铜合⾦具有较⾼的强度、韧性、耐磨性以及良好的导电、导热性能,特别是在空⽓中耐腐蚀。

因此,在电⼒、仪表、船舶等⼯业中得到了⼴泛的应⽤。

⼀些要求强度⾼、耐热、耐压⼜耐蚀的轴类、凸缘类和阀体类零件都⽤钢合⾦锻件来制造。

铜合⾦主要分为黄铜和青铜两⼤类。

以锌为主要合⾦元素的铜合⾦称为黄铜;以锡为主要合⾦元素的铜合⾦称为青铜。

此外,还有⽩钢等其它铜合⾦。

黄铜的牌号、代号和化学成分见表5-19。

变形青铜的牌号、代号和化学成分见表5-20及表5-21。

表5-21 特殊青铜的化学成分纯铜中的杂质主要有铅、铋、氧、硫、氢等。

铜中杂质的存在不仅对使⽤性能有较⼤影响,⽽且对铜的⼯艺性能也有极坏的作⽤。

加热温度和变形程度对铜合⾦的组织和性能影响很⼤,当变形程度处于临界变形程度范围时,将引起粗晶。

铜合⾦的临界变形程度范围⼤致是10%~15%,温度愈⾼,变形和再结晶后的晶粒尺⼨也愈⼤。

对于α+β铜合⾦(包括H62、H68、HPb59-1、QAl19-4等),如果加热温度超过α+β→β的转变点,此时由于失去了α相对β相晶界迁移的机械阻碍作⽤,因⽽晶界迁移速度很快,β晶粒迅速长⼤,使合⾦塑性降低,锻造中容易开裂,并常在锻件表⾯出现“蛤模⽪”。

粗化后的铜合⾦晶粒,即使采⽤⼤变形程度进⾏塑性变形,再结晶后的晶粒也是很粗的。

这是因为铜合⾦的层错能低,动态再结晶的速度快,⽽且,⼤变形时的热效应也较显著,故在⾼温下很快再结晶并迅速长⼤。

铜合⾦锻件组织中产⽣粗晶后,不能像碳钢那样,通过热处理的办法加以细化。

因此,将使产品的⼒学性能降低(见表5-22)。

冷变形和冷变形加时效处理对铜和铜合⾦性能有较⼤影响。

合金的凝固收缩是铸件产生应力、变形和冷裂的基本原因

合金的凝固收缩是指在铸造过程中,由于合金在冷却过程中体积缩小而产生的现象。

这个缩小是由于合金在液态和固态之间的相变过程中,原子或分子的排列方式发生变化引起的。

合金的凝固收缩会导致以下问题:

1. 应力和变形:凝固收缩会导致铸件内部产生拉应力和挤压应力。

当拉应力超过材料的强度限制时,可能会导致铸件的断裂。

同时,凝固收缩还会导致铸件变形,特别是对于复杂形状的铸件来说,这种变形可能会使铸件失去原有的形状和尺寸。

2. 冷裂:凝固收缩还会导致铸件的冷裂。

当铸件凝固收缩时,内部产生的拉应力可能会超过材料的断裂韧性限制,从而导致铸件的冷裂。

为了解决合金的凝固收缩问题,可以采取以下措施:

1. 添加凝固缩小剂:通过添加凝固缩小剂,可以促进铸件凝固过程中的形变和缩小,从而减少凝固收缩产生的应力和变形。

2. 控制凝固速率:通过控制凝固速率,可以影响合金凝固收缩的行为。

较快的凝固速率可以减少凝固收缩的影响。

3. 使用合理的铸造工艺:选择合适的铸造温度、浇注方式和冷却方式等铸造工艺参数,可以降低合金凝固收缩带来的问题。

总之,合金的凝固收缩是造成铸件产生应力、变形和冷裂的基本原因之一,需要通过适当的措施来解决这个问题。

金属材料热处理变形的影响因素和控制策略分析金属材料热处理是一种通过加热和冷却的过程来改变金属材料的组织和性能的方法。

热处理可以提高金属材料的强度、硬度、韧性和耐腐蚀性能。

热处理过程中可能会引起金属材料的变形,这会对材料的性能和尺寸造成影响。

控制金属材料热处理变形是非常重要的。

1. 热处理温度:热处理温度是影响金属材料变形的重要因素。

高温可以使金属材料变得柔软,降低材料的强度和硬度,从而增加材料的变形风险。

在热处理过程中,需要控制好热处理温度,使材料达到预期的性能,而不引起过度变形。

3. 冷却速度:热处理后的金属材料需要通过冷却来稳定其组织和性能。

冷却速度是影响金属材料变形的重要因素。

过快的冷却速度会引起材料的变形和内部应力的集中,从而导致材料的裂纹和扭曲。

需要根据金属材料的具体情况,选择适当的冷却速度,以避免材料的变形。

4. 材料的物理和化学性质:材料的物理和化学性质也会影响金属材料的变形。

不同材料具有不同的热膨胀系数和热导率,这会导致在热处理过程中产生不同的变形风险。

材料的晶粒大小、含有的合金元素和非金属夹杂物等也会影响金属材料的变形特性。

在进行热处理前,需要对材料的物理和化学性质进行分析,了解其变形特性,以制定相应的控制策略。

1. 选择适当的热处理工艺参数:根据金属材料的具体情况,选择适当的热处理温度、时间和冷却速度。

这些参数的选择应综合考虑材料的性能要求、热处理工艺的可行性和经济性等因素。

2. 进行适当的预处理:在进行热处理前,可以对金属材料进行适当的预处理,如调质、表面处理等。

预处理可以提高材料的均匀性和稳定性,减少热处理变形的风险。

3. 控制冷却方式:选择合适的冷却方式,以控制金属材料的冷却速度和温度梯度。

可以采用自然冷却、风冷或水淬等不同的冷却方式,以满足材料的性能要求。

4. 采用适当的变形补偿措施:在热处理过程中,可以采用适当的变形补偿措施,如机械补偿、热机械模拟和回弹等。

这些措施可以通过控制材料的应力和变形分布,减少材料的变形风险。

浅析金属材料热处理过程变形及开裂问题金属材料热处理是指通过加热、保温和冷却等一系列工艺过程,使金属材料的晶粒细化、组织均匀化、消除内部应力和提高硬度、强度等性能的一种工艺。

但是在热处理过程中,往往会出现变形和开裂等问题,严重影响产品的质量和使用性能。

下面将从变形和开裂两个方面进行浅析。

一、热处理过程中的变形问题1. 变形的原因(1)过度变形温度:金属在过度变形温度下变形,晶粒发生细化并产生塑性变形。

在过温温度下发生的晶粒细化较快,可使金属工件获得较高的硬度。

(2)金属工件的形状和尺寸发生变化。

2. 变形的类型(1)弹性变形:金属在受力后,恢复原状的能力。

在金属达到塑性变形温度后受到的应力释放,金属工件形状不发生变化。

(2)塑性变形:金属在受力后,形状和尺寸发生变化,而且塑性变形是不可逆的。

3. 变形的控制(1)控制变形温度:在金属材料进行热处理时,必须控制好变形时的温度,以保证金属变形的塑性和韧性。

(2)合理选择工件的形状和尺寸:在进行热处理时,需要对金属工件的形状和尺寸做出合理的选择。

1. 开裂的原因(1)应力过度:金属在冷却过程中,由于内部晶粒的组织不均匀或者过大的体积应力使得工件内部产生应力过度,从而导致开裂。

(2)金属材料本身的缺陷:金属在热处理过程中,由于存在各种缺陷,如气孔、夹杂、夹沙等,使得内部应力不均匀,容易引起开裂。

(3)冷却速度过快:金属在冷却过程中,由于冷却速度过快,使得内部晶粒的温度不均匀,容易发生变形和开裂。

2. 开裂的类型(1)晶间开裂:金属在冷却过程中,由于晶界处的强度较弱,容易出现晶界开裂。

(2)应力开裂:金属在冷却过程中,由于内部应力过大,使得工件产生应力开裂现象。

3. 开裂的控制(1)控制好冷却速度:合理控制金属材料的冷却速度,避免冷却速度过快导致开裂。

(2)减少金属材料的缺陷:在生产过程中,要严格控制金属材料的质量,减少金属材料的缺陷。

(3)采用适当的窑炉:使用适当的窑炉进行热处理,使得金属材料的温度和冷却速度控制得更加精准。