金属零件选区激光熔化直接快速成形工艺及最新进展

- 格式:pdf

- 大小:206.36 KB

- 文档页数:5

激光选区熔化成形技术

激光选区熔化成形技术是一种先进的制造工艺,用于在金属材料上进行高精度、高效率且具有可重复性的加工过程。

它的基本原理是利用激光束的高能量密度,将金属材料局部加热溶化,然后控制激光束的路径和强度,使其在特定区域内凝固成所需的形状。

激光选区熔化成形技术具有以下特点:

1. 高精度。

能够实现微米级别的加工精度,精度高于传统的机械加工方式。

2. 高效率。

激光选区熔化成形技术的工作速度快,加工效率高,节约时间和成本。

3. 可重复性。

该技术能够实现高度可控制的加工条件,从而具有高度的可重复性。

4. 适用性广。

适用于各种金属材料的加工,包括铁、钢、铜、铝、镁等。

5. 绿色环保。

激光选区熔化成形技术无污染、无废料的工艺过程,不会对环境造成污染。

目前,激光选区熔化成形技术已广泛应用于汽车制造、航空航天、电子设备、医

疗器械等领域,以及各种创新工艺的实现。

选区激光融化技术激光融化技术是一种先进的制造技术,通过激光束的高能量聚焦,能够将材料局部加热并融化,从而实现对材料进行精准加工和制造。

这种技术在许多领域都有广泛的应用,如3D打印、航空航天、医疗器械等。

本文将从不同角度介绍激光融化技术的原理、应用以及未来发展方向。

一、激光融化技术的原理激光融化技术基于激光的作用原理,通过激光束的高能量聚焦,将材料的局部加热至融化温度,随后快速冷却形成所需的结构。

激光束的特点决定了激光融化技术具有高精度、高效率和高质量的特点。

首先,激光束具有很高的能量密度,能够将材料迅速加热至融化点,避免了材料的过热和过烧现象。

其次,激光束的聚焦性能非常好,能够将能量聚焦在非常小的区域内,实现对微小结构的制造。

此外,激光融化技术还具有非接触性和无损性的特点,能够对材料进行精确加工而不会对材料产生损伤。

二、激光融化技术的应用1. 3D打印:激光融化技术在3D打印领域有着广泛的应用。

通过控制激光束的扫描路径和功率,可以将材料层层叠加,逐渐构建出所需的三维结构。

这种制造方式不仅能够实现复杂结构的制造,还能够减少材料的浪费和加工时间,极大地提高了制造效率。

2. 航空航天:激光融化技术在航空航天领域有着重要的应用。

通过激光束的精确控制,可以对航空航天部件进行精细加工和修复。

例如,可以利用激光融化技术对航空发动机叶片进行修复,提高其使用寿命和性能。

此外,激光融化技术还可以用于制造轻量化的航空航天部件,提高飞行器的燃油效率和载荷能力。

3. 医疗器械:激光融化技术在医疗器械制造领域也有广泛的应用。

通过激光束的精确控制,可以制造出高精度和高可靠性的医疗器械。

例如,可以利用激光融化技术制造出精细的假体和人工关节,用于骨科手术。

此外,激光融化技术还可以用于制造微型医疗器械,如激光刀和激光钳,用于微创手术和精细操作。

三、激光融化技术的发展方向随着科技的不断进步,激光融化技术也在不断发展和完善。

未来,激光融化技术可能在以下几个方面有所突破:1. 材料范围扩大:目前,激光融化技术主要应用于金属材料的制造,如钛合金和不锈钢等。

激光选区烧结(sls)成形的后处理工艺及方法【激光选区烧结(sls)成形的后处理工艺及方法】一、引言其实啊,在当今这个科技飞速发展的时代,各种新奇的技术层出不穷。

今天咱们就来聊聊激光选区烧结(SLS)成形这一神奇的工艺,看看它到底是怎么一回事,又有着怎样的魅力。

二、SLS 工艺的历史1. 起源与发展说起激光选区烧结(SLS)的历史,那得追溯到上个世纪 80 年代。

说白了就是科学家们脑洞大开,想着能不能用激光和粉末材料来创造出各种形状的物件。

最开始的时候,这技术还很粗糙,能做的东西也有限。

但随着时间的推移,不断地有科研人员投入研究,技术也就越来越成熟啦。

比如说,最开始 SLS 只能做出一些简单的模型,而且精度不高。

但经过多年的改进,现在已经可以制造出复杂的、高精度的零部件,甚至可以应用于航空航天、医疗等高端领域。

三、SLS 工艺的制作过程1. 材料准备首先得准备好材料,通常是各种粉末,比如尼龙、聚苯乙烯、金属粉末等。

这些粉末就像是我们做蛋糕用的面粉,是基础原料。

2. 激光烧结然后就是关键的一步啦,激光登场!激光按照预先设计好的路径,有选择地对粉末进行烧结。

这就好比我们用手电筒照着纸上的图案,有光照到的地方就会发生变化。

在这里,激光照到的粉末就会融合在一起,形成一个层面。

3. 层层叠加一层烧结完成后,工作台会下降一层的高度,再铺上一层新的粉末,然后激光继续烧结。

就这样一层一层地堆积,最终形成一个三维的物体。

打个比方,这就像是在盖房子,一层一层地往上砌砖,只不过这里的“砖”是粉末,“砌砖”的工具是激光。

四、SLS 工艺的特点1. 材料多样性SLS 工艺最大的特点之一就是能使用各种各样的材料。

不管是塑料、金属,还是陶瓷,它都能搞定。

这就好比一个超级大厨,不管是蔬菜、肉类还是海鲜,都能烹饪出美味佳肴。

2. 复杂形状制造能力它还特别擅长制造那些形状复杂的物件。

比如说一些内部有复杂结构的零件,用传统方法很难做出来,但 SLS 却能轻松应对。

选区激光熔化技术选区激光熔化技术是一种高端的制造工艺,它利用激光束对金属进行加热,使其熔化并在凝固时形成精密的结构。

这种技术在航空航天、汽车、医疗设备等领域得到广泛应用,因为它可以生产高质量、高精度的零部件。

在本文中,我们将介绍选区激光熔化技术的基本原理、应用、优点和限制。

一、选区激光熔化技术的基本原理选区激光熔化技术是一种非接触式的生产工艺,它利用激光束对金属进行加热,使其熔化。

激光束的能量密度非常高,可以使金属迅速升温至其熔点以上。

在激光束的作用下,金属表面的温度会迅速升高,直到熔化。

一旦金属开始熔化,激光束的功率会被调整,以保持金属表面的温度在其熔点以上,但不高于其沸点。

在这种情况下,金属可以熔化,但不会汽化。

在选区激光熔化过程中,激光束被聚焦在金属表面上,形成一个非常小的熔池。

激光束的焦点可以被控制,因此可以精确地控制熔池的位置和大小。

可以使用计算机控制系统来控制激光束的位置和功率,以形成所需的形状。

当金属开始凝固时,激光束的功率会被降低,以保持温度在熔点以下,但高于室温。

在这种情况下,金属会逐渐凝固,形成所需的形状。

二、选区激光熔化技术的应用选区激光熔化技术在许多领域得到了广泛的应用。

其中最常见的是航空航天和汽车工业。

在这些行业中,需要生产高质量、高精度的零部件,以确保安全和可靠性。

选区激光熔化技术可以生产出非常复杂的形状,例如复杂的几何形状和内部结构,这些结构无法通过传统的加工方法实现。

此外,选区激光熔化技术可以生产出非常高质量的表面,这对于需要高精度表面的应用非常重要。

选区激光熔化技术还可以用于医疗设备制造。

医疗设备需要具有高度的可靠性和精度,以确保其有效性和安全性。

选区激光熔化技术可以生产出非常精密的零部件,例如人工关节和牙科支架。

这些部件具有非常复杂的形状和内部结构,可以精确地适应人体的需求。

三、选区激光熔化技术的优点和限制选区激光熔化技术具有许多优点。

首先,它可以生产出非常复杂的形状和内部结构,这些结构无法通过传统的加工方法实现。

选区激光融化技术引言激光融化技术是一种先进的制造技术,被广泛应用于各个领域。

尤其是在选区激光融化技术中,其精确性和可控性使其成为材料制造和3D打印领域的热门研究课题。

本文将对选区激光融化技术进行全面、详细、完整且深入地探讨。

二级标题1:选区激光融化技术的概念和原理选区激光融化技术,也被称为选择性激光熔化技术(Selective Laser Melting,简称SLM),是一种通过激光束瞄准目标材料并进行局部加热,使其融化并与底层材料融为一体的制造技术。

其原理主要包括以下几个方面:1.初始材料:选区激光融化技术使用粉末材料作为初始材料,目前常用的材料包括金属、陶瓷等。

这些粉末材料具有良好的流动性和熔点,适合于激光的加工。

2.光束瞄准:通过计算机控制系统,激光束被精确地瞄准到目标材料的特定位置。

光束的能量密度非常高,能够快速加热目标材料并使其融化。

3.材料融化:一旦激光束照射到目标材料上,能量会被吸收,并导致材料局部融化。

由于激光束的高能量密度,材料融化非常快速。

4.融化层与底层结合:融化的材料与底层材料之间的黏结作用力使其结合在一起,形成一个连续的物体。

这种结合具有很高的强度和密度,使制造出的产品具有良好的性能。

二级标题2:选区激光融化技术的应用选区激光融化技术在各个领域都有着广泛的应用。

以下是一些主要领域的应用示例:三级标题1:航空航天1.制造复杂结构件:选区激光融化技术可以制造出复杂形状的金属件,满足航空航天领域对轻量化和高强度的需求。

2.修复和再制造:选区激光融化技术可以修复损坏的航空航天部件,并使其恢复到原始设计规格。

三级标题2:医疗领域1.制造个性化植入物:选区激光融化技术可以根据患者的具体情况制造个性化的植入物,提高植入物与组织的匹配度。

2.快速制造医疗器械:选区激光融化技术可以快速制造医疗器械,满足紧急救援和手术需求。

三级标题3:汽车制造1.制造复杂结构件:选区激光融化技术可以制造汽车发动机部件等复杂结构件,提高汽车的性能和可靠性。

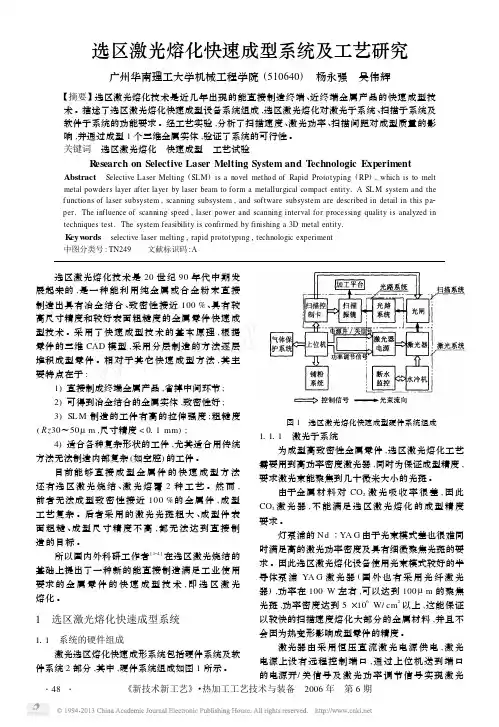

选区激光熔化快速成型系统及工艺研究广州华南理工大学机械工程学院(510640) 杨永强 吴伟辉【摘要】选区激光熔化技术是近几年出现的能直接制造终端、近终端金属产品的快速成型技术。

描述了选区激光熔化快速成型设备系统组成,选区激光熔化对激光子系统、扫描子系统及软件子系统的功能要求。

经工艺实验,分析了扫描速度、激光功率、扫描间距对成型质量的影响,并通过成型1个三维金属实体,验证了系统的可行性。

关键词 选区激光熔化 快速成型 工艺试验R esearch on Selective Laser Melting System and T echnologic Experiment Abstract Selective Laser Melting(SL M)is a novel method of Rapid Prototyping(RP),which is to melt metal powders layer after layer by laser beam to form a metallurgical compact entity.A SL M system and the f unctions of laser subsystem,scanning subsystem,and software subsystem are described in detail in this pa2 per.The influence of scanning speed,laser power and scanning interval for processing quality is analyzed in techniques test.The system feasibility is confirmed by finishing a3D metal entity.K eyw ords selective laser melting,rapid prototyping,technologic experiment中图分类号:TN249 文献标识码:A 选区激光熔化技术是20世纪90年代中期发展起来的,是一种能利用纯金属或合金粉末直接制造出具有冶金结合、致密性接近100%、具有较高尺寸精度和较好表面粗糙度的金属零件快速成型技术。

钛合金激光选区熔化成形技术研究钛合金是一种重要的结构材料,因其具有轻、高强度、耐腐蚀等特点,在航空、航天、医疗器械等领域得到广泛应用。

对于钛合金的加工,传统的机械加工难度大、成本高,而选择激光选区熔化成形技术可以有效提高钛合金的制造效率,降低成本,提高产品质量。

一、钛合金激光熔化成形技术的基本原理钛合金激光选区熔化成形技术是一种基于激光束对材料进行快速加热、熔化和凝固的制造技术。

其基本原理是利用激光器将光能转换为热能,在材料表面形成一个极高温度的小区域,使材料迅速熔化和凝固实现加工。

与传统的机械加工相比,这种技术更加灵活,可以制造出复杂形状的钛合金件,而且不会损伤材料的结构。

二、钛合金激光熔化成形技术的特点1、高精度制造:激光熔化成形技术可以实现微米级的制造精度,对于复杂形状的钛合金件加工尤为适用。

2、制造效率高:与传统机械加工相比,激光熔化成形技术制造效率大大提高,能够节约大量时间成本。

3、材料利用率高:激光熔化成形技术可以精准控制加工区域,使得钛合金材料利用率大大提高。

4、环保节能:激光熔化成形技术可以热能局限在加工区域,避免废料生成,实现节能环保。

5、适用性强:激光熔化成形技术适用于各种类型的钛合金材料,具有广泛的应用前景。

三、钛合金激光熔化成形技术的应用1、航空航天领域:钛合金是航空航天领域中广泛应用的结构材料,激光熔化成形技术可以制造出耐高温、高强度的复杂零件,提高航空航天器的性能和可靠性。

2、医疗器械领域:钛合金在医疗器械领域中应用广泛,如骨科植入物、人工关节等,激光熔化成形技术可以制造出符合人体结构的复杂零件,提高医疗器械的适应性和舒适性。

3、汽车领域:激光熔化成形技术可以制造出高强度、轻量化的钛合金零件,如发动机罩、车身结构件等,提高汽车性能和燃油效率。

四、钛合金激光熔化成形技术的发展趋势随着制造技术的不断发展,钛合金激光熔化成形技术也在不断完善和发展,其发展趋势主要有以下几点:1、设备多元化:钛合金激光熔化成形技术的设备类型越来越多样化,如金属3D打印机、激光焊接装置等,能够适应不同类型的钛合金加工需求。

精密成形工程第15卷第12期研究现状与进展宗学文,叶凡,刘登科,宋增全,庞盈(西安科技大学 a.机械工程学院 b.增材制造技术研究所,西安 710054)摘要:选区激光熔化(SLM)是制造精度最高的金属增材制造工艺,用于制造复杂几何形状的金属零件。

316L不锈钢具有面心立方结构,在从熔融态冷却至室温的过程中通常不发生固态相变,基于这种特性,316L 不锈钢成为SLM中应用最广泛的金属材料。

与传统工艺相比,SLM工艺虽然能够生产高致密、高性能的零件,但是它无法避免孔洞、空隙等缺陷的出现,且存在力学性能差异和需要后处理加工等问题。

为了解决这些问题,需揭示SLM制造工艺参数对性能的影响规律。

综述了SLM-316L制备全流程前、中和后期在原始粉末、工艺参数及后处理方面的研究现状,首先讨论了粉末质量指标及制粉工艺对不锈钢制件的影响机理;其次总结了激光输入功率、扫描速度等工艺参数对制件性能影响的研究现状;最后对表面机械磨损处理、电解抛光等后处理方式及制件性能影响规律做了简要总结。

阐明了通过SLM影响因素预测不锈钢成形零件力学性能的学术观点,以期为获取高质量零件、促进不锈钢材料的实际应用提供一些参考。

关键词:选区激光熔化;工艺参数;316L不锈钢;微观结构;缺陷;力学性能DOI:10.3969/j.issn.1674-6457.2023.12.014中图分类号:TH142 文献标识码:A 文章编号:1674-6457(2023)12-0116-18Research Status and Progress of Key Problems in the Whole Process ofSelective Laser Melting of Stainless SteelZONG Xue-wen, YE Fan,LIU Deng-ke, SONG Zeng-quan, P ANG Ying(a. School of Mechanical Engineering, b. Institute of Additive Manufacturing Technology,Xi’an University of Science and Technology, Xi’an 710054, China)ABSTRACT: Selective laser melting (SLM) is the most accurate metal additive manufacturing process for manufacturing metal parts with complex geometric shapes. 316L stainless steel has a face-centered cubic structure, which usually does not undergo a solid phase transition when cooling from the molten state to room temperature. Based on this property, 316L stainless steel has become the most widely used metal material in SLM. Compared with the traditional process, although this process can produce high-density and high-performance parts, it can not avoid the appearance of holes, voids and other defects, as well as mechanical properties differences and the need for post-processing. In order to solve these problems, it is necessary to reveal the effect law收稿日期:2023-10-07Received:2023-10-07基金项目:陕西省秦创原“科学家+工程师”队伍建设(2022KXJ-012);国家自然科学基金(51875452)Fund:The Qin Chuang Yuan “Scientist + Engineer” Team Construction of Shaanxi Province of China (2022KXJ-012); the Na-tional Natural Science Foundation of China (51875452)引文格式:宗学文, 叶凡, 刘登科, 等. 选区激光熔化不锈钢全流程关键问题研究现状与进展[J]. 精密成形工程, 2023, 15(12): 116-133.ZONG Xue-wen, YE Fan, LIU Deng-ke, et al. Research Status and Progress of Key Problems in the Whole Process of Selective Laser Melting of Stainless Steel[J]. Journal of Netshape Forming Engineering, 2023, 15(12): 116-133.第15卷第12期宗学文,等:选区激光熔化不锈钢全流程关键问题研究现状与进展117of SLM manufacturing parameters on the performance. The research status of raw powder, process parameters and post-proc-essing of SLM-316L before and during the preparation process was reviewed. The effect mechanism of powder quality index and powder process on stainless steel parts was discussed. Secondly, the research status of the effect of laser input power, scan-ning speed and other process parameters on the performance of the parts was summarized. Finally, the effects of mechanical wear treatment, electrolytic polishing and other post-processing methods on the performance of the parts were briefly summa-rized. The academic point of view of predicting the mechanical properties of stainless steel forming parts by SLM affecting fac-tors is expounded, which provides some references for obtaining high quality parts and promoting the practical application of stainless steel materials.KEY WORDS: selective laser melting; process parameters; 316L stainless steel; microstructure; defect; mechanical properties选区激光熔化(SLM)是一种新兴的增材制造(AM)技术,在众多行业具有广泛的应用[1]。

激光选区增材熔化技术激光选区增材熔化技术(Laser Selective Area Melting,简称LSAM)是一种先进的制造技术,它利用激光束将金属粉末熔化并逐层堆积,从而制造出复杂的金属零件。

该技术具有高效、精度高、材料利用率高等优点,被广泛应用于航空航天、汽车、医疗器械等领域。

一、技术原理LSAM技术的核心是激光束的选区熔化。

在LSAM设备中,激光束被聚焦到非常小的区域,使金属粉末在该区域内瞬间熔化。

然后,设备会将新的一层金属粉末覆盖在上一层之上,再次使用激光束进行熔化,直到零件制造完成。

二、技术优点1.高效:LSAM技术可以在短时间内制造出复杂的金属零件,大大提高了生产效率。

2.精度高:激光束的选区熔化可以精确控制零件的形状和尺寸,保证了零件的精度。

3.材料利用率高:LSAM技术可以将金属粉末逐层堆积,减少了材料的浪费。

4.适用范围广:LSAM技术可以制造出各种金属零件,适用于航空航天、汽车、医疗器械等领域。

三、应用案例1.航空航天领域:LSAM技术可以制造出复杂的航空零件,如发动机喷嘴、涡轮叶片等。

2.汽车领域:LSAM技术可以制造出汽车发动机的各种零件,如缸体、缸盖等。

3.医疗器械领域:LSAM技术可以制造出各种医疗器械零件,如人工关节、牙科种植体等。

四、未来展望随着LSAM技术的不断发展,它将在更多领域得到应用。

同时,随着3D打印技术的不断成熟,LSAM技术也将与3D打印技术相结合,形成更加完善的制造技术体系。

总之,激光选区增材熔化技术是一种先进的制造技术,具有高效、精度高、材料利用率高等优点,被广泛应用于航空航天、汽车、医疗器械等领域。

随着技术的不断发展,它将在更多领域得到应用,为制造业的发展带来新的机遇。

面向钛合金的激光选区熔化成型工艺优化近年来,随着钛合金的应用越来越广泛,钛合金的加工制造也成为了一项重要的工作。

激光选区熔化成型工艺是钛合金加工中的一种重要方法,它具有高精度、高效率、高质量等优势。

但是在实际生产中,还存在许多问题,如成型质量不稳定、成本较高等。

因此,本文将从优化角度出发,探讨面向钛合金的激光选区熔化成型工艺的优化方法。

一、钛合金激光选区熔化成型工艺介绍激光选区熔化成型是一种先进的制造工艺,它可以实现对复杂结构的三维零部件进行快速、高精度的制造。

该技术使用高能激光束在局部区域熔化金属粉末或用金属丝进行选区熔化成型。

在钛合金材料的加工中,使用激光选区熔化成型技术可以大幅提高加工效率,同时保证零部件的坚固性和减轻零部件的重量。

激光选区熔化成型工艺的关键步骤包括:制备粉末、粉末喷射、选区熔化、扫描覆盖、金属熔池凝固和构件热处理。

其中,选区熔化是整个工艺流程中最为重要的步骤之一,它存在着诸多的优化问题。

二、优化方法1. 选区熔化参数优化选区熔化的参数包括:激光功率、扫描速率、选区熔化深度、扫描线数、等。

这些因素对成型质量、成品性能和成本都有着非常重要的影响。

激光功率是影响选区熔化深度的主要参数。

激光功率越大,热输入越高,熔区温度也就越高。

然而,过高的激光功率也容易引起选区熔化区域的剧烈波动,导致不良成型甚至废品的产生。

因此,激光功率需要根据钛合金的结构特性和加工要求进行适当的优化调整。

扫描速率是指激光束在材料表面上扫描的速度。

扫描速率对成型质量、表面光洁度和热影响区域等方面都有着重要的影响。

一般来说,快速扫描可以提高成型效率,但可能会导致成型质量下降。

因此,需要根据钛合金材料的性质和加工要求来确定扫描速率。

2. 材料选择和制备钛合金的物理化学性质决定了其制造难度较大,选用合适的钛合金和经过专业的制备可以降低选区熔化的难度及成本。

目前,常见的钛合金包括 Ti-6Al-4V、TC4、TA2、TC11 等。

选区激光融化技术选区激光融化技术是一种先进的制造技术,它利用激光束将金属粉末熔化成三维物体。

这种技术可以制造出复杂形状的零件,具有高精度、高效率、低成本等优点,被广泛应用于航空航天、汽车、医疗等领域。

选区激光融化技术的工作原理是将金属粉末喷洒在工作台上,然后利用激光束将粉末熔化成固体。

激光束的能量密度非常高,可以将金属粉末瞬间熔化成液态,然后再快速冷却成固体。

这种过程可以在非常短的时间内完成,因此可以制造出非常复杂的零件。

选区激光融化技术的优点之一是可以制造出高精度的零件。

由于激光束的能量密度非常高,可以将金属粉末熔化成非常小的颗粒,因此可以制造出非常精细的零件。

此外,由于激光束可以精确控制,因此可以制造出非常精确的形状和尺寸。

另一个优点是高效率。

选区激光融化技术可以在非常短的时间内完成制造过程,因此可以大大提高生产效率。

此外,由于可以制造出非常复杂的零件,因此可以减少组装工序,进一步提高生产效率。

选区激光融化技术的成本也比传统制造技术低。

由于可以制造出非常复杂的零件,因此可以减少组装工序,进一步降低生产成本。

此外,由于可以精确控制激光束的能量密度,因此可以减少材料浪费,进一步降低生产成本。

选区激光融化技术被广泛应用于航空航天、汽车、医疗等领域。

在航空航天领域,选区激光融化技术可以制造出非常轻量化的零件,可以大大降低飞机的重量,提高燃油效率。

在汽车领域,选区激光融化技术可以制造出非常复杂的发动机零件,可以提高发动机的效率和性能。

在医疗领域,选区激光融化技术可以制造出非常精细的人工关节和牙齿,可以提高手术的成功率和患者的生活质量。

总之,选区激光融化技术是一种非常先进的制造技术,具有高精度、高效率、低成本等优点,被广泛应用于航空航天、汽车、医疗等领域。

随着技术的不断发展,相信选区激光融化技术将会在更多领域得到应用。

激光选区熔化技术激光选区熔化技术是一种先进的制造工艺,可以精确控制激光束的能量和位置,实现材料的局部熔化和凝固。

这种技术在许多领域都有广泛的应用,例如微电子制造、材料加工和生物医学等。

激光选区熔化技术的核心是激光束的聚焦和定位。

通过选择合适的激光参数和光学元件,可以将激光束聚焦到非常小的尺寸,从而实现对微小区域的加热和熔化。

激光束的焦点位置可以通过移动光学元件或工件来调整,从而实现对不同位置的选区熔化。

在激光选区熔化技术中,激光的能量密度是一个关键参数。

当激光束的能量密度超过材料的熔化阈值时,材料会发生熔化和凝固的过程。

通过调整激光的能量密度,可以控制熔化区域的大小和形状。

同时,激光的加工速度也会影响熔化区域的形成,较快的加工速度会导致较小的熔化区域。

激光选区熔化技术的优点在于可以实现高精度的加工。

由于激光束的尺寸非常小,可以实现对微小区域的加热和熔化,从而在微电子制造中可以实现超高分辨率的图案制作。

此外,激光选区熔化技术还可以实现对不同材料的加工,包括金属、陶瓷和聚合物等。

不同材料对激光的吸收和传导特性不同,因此需要选择合适的激光参数和加工条件。

激光选区熔化技术在微电子制造中有着广泛的应用。

例如,在半导体器件的制造过程中,激光选区熔化技术可以实现对导电线的制作。

通过选择合适的金属材料和激光参数,可以在导电线上形成细小的电极,从而实现电子元器件的连接和功能实现。

此外,激光选区熔化技术还可以用于制作微型光学元件和传感器等微电子器件。

除了微电子制造,激光选区熔化技术还在材料加工和生物医学领域有着重要的应用。

在材料加工中,激光选区熔化技术可以实现对材料的局部改性和精细加工。

例如,可以通过激光选区熔化技术在金属表面形成微细的纳米颗粒,从而改变材料的表面性质和光学特性。

在生物医学中,激光选区熔化技术可以实现对细胞和组织的精细处理和修复。

例如,在组织工程中,可以使用激光选区熔化技术将干细胞定位到特定的位置,从而实现组织的重建和修复。

选区激光熔化成形的操作流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!选区激光熔化(Selective Laser Melting, SLM)是一种增材制造技术,通过激光逐层熔化金属粉末来实现三维零件的制造。

金属激光熔化快速成型技术的现状及发展引言速成型(Rapid Prototype,RP)技术是通过材料添加法直接制造实体模型的技术总称,已经被广泛地用于缩短产品生产周期。

虽然此技术包括很多种不同的工艺,但最基本的思想是根据电脑中的CAD数据用逐层添加方式直接成型具有特定几何形状的零件。

它突破了传统加工方法去除成犁的概念,采用添加材料的方法成型零件,不存在材料去除的浪费问题;可显著缩短零件制造周期,增强产品竞争优势;成型过程小受零件复杂程度的限制,因而具有很大的柔性,特别适合于单件小批量产品和样件的制造⋯。

当前发展起来的20多种技术中,多数不能直接用丁金属零件的制造,往往是用非金属材料制造出零件的模具,然后再浇铸成金属零件。

但工业上对金属零件的直接快速成型技术更感兴趣,近年来此技术也成了RP技术的主流发展方向。

金属零件选区激光熔化(Selective L2Lser Melting,SLM)直接成型是一种新型的RP技术,它能一步加工出具有冶金结合、致密度接近100%、具有一定尺寸精度和表面粗糙度的金属零件。

它可以大大加快产品的开发速度,具有广阔的发展前景,也是国外研究的热点领域之一。

1选区激光熔化技术的基本原理SLM技术基于快速成犁原理,从零件的CAD几何模型如发,通过软件分层离散和数控成型系统,用激光束把金属或合金粉末逐层熔化,堆积成一个冶金结合、组织致密的实体。

在计算机上设计出零件的三维实体模型,通过专用软件对该三维模型进行切片分层,得到各截面的轮廓数据,将这些数据导入快速成型设备,设备将按照这些轮廓数据,控制激光束选择地熔化各层的金属粉末材料,逐步堆叠成三维金属零件。

2金属零件快速成型的主要方法目前,可以直接成型金属零件的快速成型方法主要有三种:第一种是选区激光烧结(SLS)制造金属,即用低熔点金属或有机粘接材料包覆在金属粉末表而,激光选照射时,激光作用下低熔点金属或粘接材料熔化,而金属粉末不熔化,形成的三实体为类似粉末冶金烧结的坯件,实体存在一定比例孔隙,不能达到100%密度,力学性能也较差,常常还需要经过高温重熔或渗金属填补孔隙等后处理才能使用。

专题综述[摘要]阐述了金属零件选区激光熔化直接快速成形的原理及其工艺特点;介绍了该工艺技术的最新进展及应用领域。

关键词:金属零件直接制造选区激光熔化快速成形[ABSTRACT]Theprincipleandtheprocessfea-turesofdirectrapidprototypingofmetalpartbyselec-tivelasermeltingareexpounded.Thenewestprogressandapplicationfieldsofthistechnologyareintroduced.Keywords:DirectmanufacturingofmetalpartSelectivelasermeltingRapidprototyping传统制造零件往往采用多个步骤来完成制造过程,从设计到零件制造完毕有时需要很长的周期,不利于快速将产品推向市场。

并且因采用车、铣、刨、磨等去材料成形的方法,使材料浪费严重,此外对具有复杂内腔结构的零件,传统制造方法往往无能为力。

因此,人们对20世纪80年代出现的快速成形制造技术寄予很大的希望。

这种技术采用分层制造替代传统制造方法中的大部分工作(如铸造成形、切削成形、冲压成模等),大大缩短了制造周期[1]。

当前发展起来的20多种快速成形技术中,多数不能直接制造金属零件,往往采用非金属材料通过快速成形的方法制造出零件的模具,然后再浇铸成金属零件[2]。

但工业上对金属零件的直接快速成形制造技术更感兴趣,因此近年来该技术成了快速成形技术的主流发展方向。

目前,能直接成形金属零件的快速原型制造方法主要有选区激光烧结技术(SelectiveLaserSintering,SLS)、激光熔覆制造技术(LaserEngineeredNetShap-ing,LENS)、选区激光熔化技术(SelectiveLaserMelt-ing,SLM)等,其中选区激光熔化技术由于成形件致密性好,且具有冶金结合组织及精度高的特点,在国外已得到了普遍重视,并已推出了多种选区激光熔化设备样机,有的甚至开始商品化了[3 ̄6]。

本文将阐述选区激光熔化技术的原理及工艺特点,并着重介绍该技术的最新进展。

1选区激光熔化技术的原理及工艺特点选区激光熔化技术采用快速成形的基本原理,即先在计算机上设计出零件的三维实体模型,然后通过专用软件对该三维模型进行切片分层,得到各截面的轮廓数据,将这些数据导入快速成形设备,设备将按照这些轮廓数据,控制激光束选择性地熔化各层的金属粉末材料,逐步堆叠成三维金属零件[3,7]。

图1是选区激光熔化的原理示意图。

激光束开始扫描前,水平刮板先把金属粉末平刮到加工室的基板上,然后激光束将按当前层的轮廓信息选择性地熔化基板上的粉末,加工出当前层的轮廓,然后可升降平台下降一个图层厚度的距离,水平刮板再在已加工好的当前层上铺金属粉末,设备调入下一图层进行加工,如此层层加工,直到整个零件加工完毕。

整个加工过程在通有气体保护的加工室中进行,以避免金属在高温下与其他气体发生反应。

选区激光熔化技术(SLM)是在选区激光烧结技术(SLS)的基础上发展起来的,两者的不同之处在于后者所采用的往往是一种金属材料与另一种低熔点材料(可以是低熔点金属或有机粘接材料)的混合物,在加工过程中,低熔点材料熔化或部分熔化,但熔点较高的金属零件选区激光熔化直接快速成形工艺及最新进展*NewestProgressofDirectRapidPrototypingofMetalPartbySelectiveLaserMelting华南理工大学机械工程学院杨永强吴伟辉来克娴黄常帅广州生产力促进中心付凯旋张荣明*广东省科技攻关项目(2004A10403004)资助。

图1选区激光熔化成形原理示意图[3]Fig.1Principlediagramofselectivelasermelting[3]专题综述金属材料并不熔化,而是被熔化或部分熔化的低熔点材料包覆粘结在一起,从而形成类似于粉末冶金烧结坯件一样的原型。

这种原型表面粗糙,疏松多孔,力学性能很差,常常还需要经过高温重熔或渗金属填补孔隙等后处理以后才能使用[2,6 ̄7]。

选区激光熔化技术的特点[6 ̄7]:(1)直接制成终端金属产品,省掉中间过渡环节;(2)使用具有高功率密度的激光器,以光斑很小的激光束加工金属,使得加工出来的金属零件具有很高的尺寸精度(达0.1mm)以及好的表面粗糙度(Ra30~50μm);(3)在选区内熔化金属制造出来的零件具有冶金结合的实体,相对密度几乎能达到100%,大大改善了金属零件的性能;(4)由于激光光斑直径很小,因此能以较低的功率熔化高熔点的金属,使得用单一成分的金属粉末来制造零件成为可能,而且可供选用的金属粉末种类也大大拓展了;(5)适合各种复杂形状的工件,尤其适合内部有复杂异型结构(如空腔)、用传统方法无法制造的复杂工件;(6)适合单件和小批量模具或工件快速制造。

2选区激光熔化技术的最新进展2.1设备的最新进展华南理工大学与北京隆源自动化成型设备有限公司及武汉楚天工业激光设备有限公司合作,在国内的选区激光烧结设备的基础上开发了一种选区激光熔化快速成形设备,目前样机已制造完毕,并已展开工艺试验。

该设备采用了额定功率200W,平均输出功率为100W的半导体泵浦的Nd∶YAG激光器,通过透镜组将在工作台表面上的激光束光斑直径聚焦到100μm左右。

采用高精度丝杆控制铺粉的厚度,铺粉精度能达到±0.01mm,粉末铺设机构全自动化控制。

针对金属粉末在熔化过程中的氧化,采用整体和局部惰性气体保护。

所用软件包括AT6400电机控制软件、Arps2000扫描路径生成与优化软件、Afswin240操作系统软件等。

该设备要求成形尺寸为80mm×80mm×50mm,尺寸精度达到±0.1mm,表面粗糙度Ra30~50μm,相对密度接近100%[2]。

目前德国在该领域处于领先地位,已有多家公司及研究单位推出了选区激光熔化商品样机,并且已成功地利用选区激光熔化工艺制造出了组织致密、成形精度高、力学性能良好的金属零件。

EOSGmbH公司的EOSINTM270快速成形设备是该公司新开发的选区激光熔化设备,采用了性能优良的Yb光纤激光器,能将激光束光斑直径聚焦到100μm,大大改善了零件成形的质量,并且由于这种激光器的激光波长短(1.06μm),可使金属材料能很好地吸收激光辐射过来的能量,大大提高激光扫描的速度,减少成形时间。

该设备最大的加工体积可达250mm×250mm×215mm,加工层厚为20~100μm,加工速度可达20mm3/s[4]。

MCP公司的MCPRealizer_med快速成形设备,已能生产相对密度为100%的金属零件,表面粗糙度为Ra10 ̄30μm,产品在数小时内就能生产出来,加工过程全部自动化,每小时建立5cm3接近100%相对密度的钢零件,产品只需作简单的喷砂或抛光就可以直接使用。

该设备采用刮板机构进行铺粉,可以将每个加工层控制得很薄(达到30μm),大大提高了成形精度[3]。

此外,德国ConceptLasers公司的M3快速成形设备,Phenix-systems公司的PM250快速成形设备都可用于金属零件的选区激光熔化快速成形[5]。

日本Osakada实验室的选区激光熔化设备采用峰值功率3kW,平均功率50W,频率为50Hz的Nd∶YAG激光器,激光束通过光纤传输到加工室,在加工平面上的光斑直径为0.75mm,零件每层的厚度为0.1mm,扫描速度可达3~4mm/s。

用该设备对钛金属粉末进行试验,可制成相对密度为92%的金属零件,其抗拉强度与一级钛金属试样差不多,但抗疲劳性能较差,仍需进行一些后处理才能使用。

2.2工艺的研究进展从金属零件的选区激光烧结技术到金属零件的选区激光熔化技术,需要解决以下几个问题:如何能制造出有冶金结合的金属零件;如何能使用单一成分的金属或合金粉末制造零件;如何实现制造出来的零件无须后处理即能达到很高的相对密度。

(1)光束质量的改善及激光器的选用。

激光光束的质量在很大程度上决定了能否解决好上述3个问题。

选区激光烧结技术往往采用较低功率的CO2激光器,这种激光器的光斑难以调到足够小,致使激光功率密度不够,此外由于CO2激光器的波长太长(10.6μm),所发出的激光不能很好地被金属粉末吸收,这使得选区激光烧结工艺不能熔化高熔点的金属专题综述材料,因而必须采用一种主要的金属材料与另一种低熔点的材料的混合物来烧结出金属零件[2,6 ̄7]。

激光熔覆制造工艺往往采用大功率的CO2激光器,这样虽然可以熔化高熔点的金属材料,并得到冶金结合的金属构件,但是由于激光束光斑太大,尺寸精度和表面粗糙度较差。

因此,激光器的选用对光束质量的改善将起到决定性作用,这也是选区激光熔化工艺得以实现的一个关键因素[2]。

当前激光器的研究进展很快,半导体泵浦YAG激光器具有体积小、重量轻、效率高、性能稳定、可靠性好、寿命长及能获得高光束质量输出等优点,已被应用于选区激光熔化技术里,德国ConceptLaser公司的M3Linear金属零件快速成形设备就采用了半导体泵浦的单模Nd∶YAG激光器,激光功率为100~200W[5]。

光纤激光器的研究进展为金属零件选区激光熔化技术提供了另一种激光器,和传统的激光器相比,光纤激光器具有高增益、线宽窄、可宽带调谐、散热性能好以及易于和传输光纤耦合等优点[8]。

由于早期的光纤激光器采用将泵浦光直接耦合进直径小于10μm的单模光纤芯的方法,耦合效率低,导致光纤激光器的输出功率较低,一般输出功率为毫瓦量级。

然而,大多数应用领域更需要瓦量级的光功率输出,由于受到光纤制作技术、泵浦光源以及光学技术的限制,光纤激光器发展比较缓慢。

20世纪90年代后期,随着半导体激光器及其掺杂光纤制作技术的日益成熟,光纤激光器的研究才取得了重大进展,其输出功率从1994年的500mW提高到2002年的2000W[9]。

光纤激光器已能满足工业上的使用要求,近两年,国外的金属零件选区激光熔化工艺中已经开始采用光纤激光器,如德国的EOSGmbH公司(EOSINTM270设备)、Phenix-systems公司都采用了固体光纤激光器[5]。

此外,在日本,Nd∶YAG固体脉冲激光器也被应用到了选区激光熔化技术中[6]。

(2)材料的研究。

科技工作者希望能利用各种金属粉末材料在选区激光熔化设备上成形金属零件,但目前的选区激光熔化工艺距离这一目标仍有一段距离。

MCP公司在材料的选用上做得比较好,目前该公司的选区激光熔化技术设备可以采用锌、青铜、不锈钢、工具钢、钛、铬钴合金等材料[3]。