FMEA的讲义

- 格式:ppt

- 大小:2.52 MB

- 文档页数:68

FMEA工程应用培训讲义FMEA (Failure Mode and Effects Analysis)是一种常用的风险管理工具,广泛应用于工程设计和制造过程中,旨在提前识别和消除潜在的故障和缺陷。

FMEA可以帮助工程师在设计和制造过程中确定风险,并制定相应的措施来降低潜在故障和缺陷的发生概率。

一、FMEA的基本原理1.1 FMEA的概念FMEA是一种通过系统化的方法,对产品、设计或工作过程中的潜在故障模式进行分析和评估的方法。

通过找出故障模式的潜在原因和效应,可以采取相应的预防措施来减少故障的发生。

1.2 FMEA的目的FMEA的主要目的是通过提前识别和消除潜在的故障和缺陷,提高产品和流程的可靠性和质量。

它能够帮助工程师在设计和制造的过程中识别可能导致产品故障的因素,并制定相应的改进措施。

二、FMEA的应用步骤2.1 选择要分析的过程或产品首先确定要进行FMEA分析的具体产品或过程。

这可以是一个正在开发的新产品,也可以是一个现有产品的改进过程。

2.2 组织FMEA团队确定一个专门的团队来进行FMEA分析。

该团队应由各个领域的专家组成,包括设计工程师、制造工程师和质量控制专家。

2.3 确定潜在故障模式分析可能导致产品故障的各个环节,包括设计、制造、运输、安装和使用过程。

对每个环节,确定可能发生的故障模式。

2.4 评估故障模式的严重性对每个故障模式,评估其可能对产品或过程的影响程度,包括安全性、可靠性和成本等方面。

2.5 确定故障模式的原因对每个故障模式,找出可能导致其发生的潜在原因。

这些原因可以是设计缺陷、制造误差、操作错误等。

2.6 评估故障模式的概率对每个故障模式,评估其发生的概率。

这可以通过历史数据、专家访谈等方式进行评估。

2.7 评估故障模式的可探测性对每个故障模式,评估其是否可以通过检测手段及时发现。

如果不能及时发现,应考虑改进措施。

2.8 制定改进措施根据故障模式的严重性、原因、概率和可探测性,制定相应的改进措施。

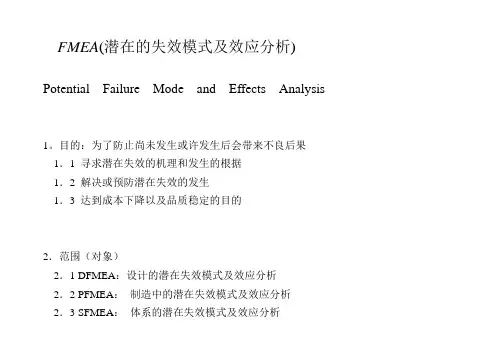

FMEA(潜在的失效模式及效应分析) Potential Failure Mode and Effects Analysis1。

目的:为了防止尚未发生或许发生后会带来不良后果1.1 寻求潜在失效的机理和发生的根据1.2 解决或预防潜在失效的发生1.3 达到成本下降以及品质稳定的目的2.范围(对象)2.1 DFMEA:设计的潜在失效模式及效应分析2.2 PFMEA:制造中的潜在失效模式及效应分析2.3 SFMEA:体系的潜在失效模式及效应分析3.定义3.1 潜在失效后果:是指失效模式对顾客的影响,从这一角度讲,顾客可以是下一道工序,后续工序或工位/代理商/车主。

4.研究方法计算公式SxOxD=RPNS(severity): 严重度O(occurrence):频度D(detection):探测度RPN:风险顺序数5.DFMEA设计中的失效模式与效应分析S--严重度数建议评价准则a)严重度是潜在失效模式对顾客的影响后果的严重程度的评价指标。

b)后果严重度数一般只能通过修改设计来实现。

c)非三大汽车厂的供应商一般从第八级开始计算。

O-- 频度数建议评价准则a)频度是指具Array体的失效起因/机理发生的频率。

b)频度的分级规则可以是采用可能的失效率来估计(参考类似产品),也可以采用统计数据如统计制程控制SPCD-- 不易探测度数的评价准则a)不易探测度:是指用现行的设计控制方式来发现失效的可能性的评价指标。

DFMEA运用流程:(1)对设计过程采用流程分析(2)对每一动作进行潜在失效的分析(针对高风险进行FMEA)(3)对各个设计作业的潜在失效进行S。

O。

D的级数判定,并提出支持理由。

(4)通过S。

O。

D级数值计算RPN值,并依大小进行排序(5)RPN的判定规则a)根据公司实际情况确定当RPN值达到一个限度时进行处理,如: RPN≧30b)将所有的RPN值按柏拉图进行排列,比如排在前10位的要处理(6)针对要处理的RPN项目采取相应的纠正预防措施,达到RPN降低的目的(7)重新排列RPN,执行(5)/(6)。

~目錄~第一篇設計FMEA何謂設計FMEA (1)設計FMEA適用時機 (1)設計FMEA的效益 (1)團隊工作 (1)設計FMEA流程圖 (2)一個設計FMEA的形成~表單填寫指導1~22項 (10)設計FMEA範例 (11)第二篇製程FMEA何謂製程FMEA (12)製程FMEA適用時機 (12)製程FMEA的效益 (12)團隊工作 (12)FMEA與品質規劃之相關性 (13)製程FMEA流程圖 (14)一個製程FMEA的形成~表單填寫指導1~22項 (21)製程FMEA範例 (22)何謂設計FMEA?為一系統化的分析技術,用以評估某一可能缺點的發生機率,及其發生後造成的影響。

而且針對高風險(RPN Risk Priority Number)項目,事先評估其製程能力,俾能訂定適當的製程管制。

設計FMEA適用時機在產品品質規劃(APQP)之構想階段(第一階段),先將顧客的期望轉換成可靠度,再從產品設計與開發驗證階段(第二階段)導入DFMEA。

設計FMEA視為一份持續檢討的文件,應在設計概念完成之前或之時就開始實施,隨著變化的出現或在整個生產開發階段額外訊息的隨取而持續改進提升,且在生產圖面公佈前研議應採取之改正措施及設計修改。

設計FMEA的效益⏹有助於對設計要求和設計抉擇的客觀評估。

⏹有助於有關製造和裝配要求的初次設計。

⏹提供額外訊息,有助於全面的、有效的設計測詴及開發方案的規劃。

⏹開發出一套按它們對“顧客”的影響來排列的潛在失效模式,因此為設計改進和開發測詴建立了一個優先系統。

⏹為推薦和跟蹤減少風險行動提供了一種開放式格式。

⏹提供未來參考,以助於分析實地問題,評估設計變更和開發先期設計。

團隊工作(Team effort):在最初的設計之潛在FMEA過程中,責任工程師預計會直接地和積極地讓來自所有受影響領域的代表參與其中。

這些領域應該包括,但不限定於:裝配、製造、材料、品質、服務和供應商,還有負責下次裝配的設計領域。

一、概述:(一)几个基本概念:1.失效:产品失去本身的功能。

2.失效模式:产品失效时表现的形式。

3.失效模式分析:对已经发生的失效模式进行分析,属于事后行为。

从人、机、料、法、环等方面分析。

4.潜在失效模式分析:对可能发生的失效模式进行分析,事前行为。

分析设计的缺陷。

(二)FMEA定义:1.定义:是一种表格化的分析技术,是在设计阶段包括产品设计(对构成产品的零部件、小总成进行分析)、工艺设计(对构成的各工序进行分析),找出潜在失效模式分析其后果,评估其风险,从而产生先采取措施,减少后果的严重程度和发生的概率,达到提高产品质量和可靠性,使顾客满意的系统化活动。

FMEA时机:设计阶段。

FMEA对象:零部件、小总成、各个工序。

FMEA任务:找出潜在失效模式。

分析其后果。

评估其风险。

采取措施。

减少后果的严重程度和发生概率。

2.FMEA特点:是一种表格化的分析技术。

事前行为:体现预防为主的思想。

分析方法:从局部分析对总成的影响。

集体思维的结果。

3.FMEA分类:SFMEA:系统FMEA。

DFMEA:设计FMEA。

PFMEA:过程FMEA。

(三)FMEA目的:1.减少或避免将来产品使用时出现失效模式,造成很大浪费。

2.有助于对制造和装配的初始设计:同步技术。

3.为制定一个全面有效地试验大纲和控制计划提供了可靠的依据。

FMEA——控制计划——编制工艺文件、检验文件、作业指导书4.识别特殊特性的重要工具。

(四)什么时候进行DFMEA?1.在设计概念形成之前,设计方案初步确定时,产品的功能确定后,开始进行DFMEA。

2.在设计的各重要阶段,只要设计更改,就要修订DFMEA。

3.在设计施工图全部完成前,结束DFMEA。

4.DFMEA是一个动态的文件,它总是在追求一个最新、最佳的方案,更新产品时就要更新DFMEA。

5.所有的新产品更改的产品,老产品用于新环境时,都有要进行DFMEA。

(五)什么时候进行PFMEA?1.生产工装准备前、工艺设计可行性分析阶段或之前,要开始进行PFMEA。