(完整版)旋流式燃烧器工作原理

- 格式:ppt

- 大小:731.02 KB

- 文档页数:3

左旋燃烧器的原理

左旋燃烧器是一种常用于工业燃烧过程中的燃烧设备,其原理是通过高速旋转的方式将燃料和空气混合,并在旋转过程中将混合气体引入燃烧室进行燃烧。

具体原理如下:

1. 燃料供给:燃料由喷嘴或喷枪喷入燃烧器,散布在燃烧室内。

2. 气体旋转:燃烧器内设置有旋转装置,通常是一个旋转的圆盘或叶片。

气体由旋转装置推动,形成高速旋转的气流。

3. 气体混合:空气通过进气口进入燃烧器,与旋转的燃料混合,形成混合气体。

4. 排气:混合气体在旋转的过程中被引入燃烧室,然后点火点燃。

燃料燃烧产生的热量用于实现工业生产中的热能需求。

5. 调节控制:通过调节燃料进气和旋转速度等参数,可以实现火焰的稳定燃烧和火焰大小的调节。

左旋燃烧器具有燃烧效果好、燃烧稳定、温度均匀等优点。

由于旋转过程中混合气体受到离心力的影响,粒径较大或密度较大的颗粒会沉积在燃烧器壁上,减少了燃烧室内的污染物排放。

同时,旋转过程中的气流也加强了燃料与空气的混合程度,提高了燃料的利用率。

高效中心给粉旋流煤粉燃烧技术随着对环境保护要求的不断提高,煤炭燃烧技术也在不断创新和改进。

高效中心给粉旋流煤粉燃烧技术作为一种新兴的燃烧技术,在煤改气方面具有重要的意义。

本文将对高效中心给粉旋流煤粉燃烧技术进行详细介绍。

高效中心给粉旋流煤粉燃烧技术是一种高效的燃烧方式,其核心思想是通过旋流燃烧方式实现煤粉的完全燃烧,提高燃烧效率和减少燃烧产物的排放。

该技术的基本原理是将煤粉与空气进行混合,并在旋流燃烧器中形成旋流,使煤粉与空气充分混合和燃烧,从而达到高效燃烧的目的。

高效中心给粉旋流煤粉燃烧技术具有以下几个特点。

首先,该技术能够实现煤粉的完全燃烧,减少煤粉的燃烧残渣,提高燃烧效率。

其次,通过旋流燃烧器的设计和优化,可以实现煤粉和空气的充分混合,使燃烧更加均匀和稳定。

此外,该技术还可以有效地控制燃烧过程中产生的氮氧化物和二氧化硫等污染物的排放,具有较好的环保性能。

高效中心给粉旋流煤粉燃烧技术的应用范围非常广泛。

首先,在工业领域,该技术可以应用于锅炉、热风炉等燃烧设备中,提高燃烧效率和能源利用率。

其次,在电力行业,该技术可以应用于火电厂的燃烧系统中,提高发电效率和减少污染物排放。

此外,该技术还可以应用于煤改气项目中,将煤炭转化为天然气,实现能源的清洁利用。

高效中心给粉旋流煤粉燃烧技术在实际应用中取得了显著的效果。

通过对燃烧过程的优化和控制,可以实现煤粉的高效燃烧,提高能源利用率。

与传统的燃烧方式相比,该技术具有更高的燃烧效率和更低的污染物排放。

同时,该技术的应用还可以降低能源消耗,减少对煤炭等化石能源的需求,具有重要的经济和环境效益。

在未来的发展中,高效中心给粉旋流煤粉燃烧技术还有进一步的改进和创新空间。

首先,可以通过对旋流燃烧器的结构和参数进行优化,提高燃烧效率和稳定性。

其次,可以进一步研究和应用先进的燃烧控制技术,实现煤粉燃烧过程的精细化控制。

此外,还可以结合其他清洁能源技术,如燃料电池和太阳能等,实现多能源的综合利用。

旋流器工作原理旋流器是一种常用于固液分离的设备,它利用离心力和涡流效应将固体颗粒从液体中分离出来。

下面将详细介绍旋流器的工作原理。

一、工作原理概述旋流器的工作原理基于液体的旋转运动和离心力的作用。

液体通过旋流器的进料口进入旋流器内部,在旋流器内部形成一个旋转的涡流。

由于涡流的旋转运动,固体颗粒会受到离心力的作用而向旋流器的壁面移动,最终沉积在底部的固体排出口处,而清洁的液体则从旋流器的溢流口排出。

二、涡流的形成涡流是旋流器工作的关键。

液体进入旋流器后,通过进料口进入旋流室,进而形成一个旋转的涡流。

旋流室内部的设计通常采用圆锥形状,使得液体在进入旋流室后被迫绕着圆锥形壁面旋转。

在涡流的作用下,固体颗粒会受到离心力的作用而向旋流器的壁面移动。

三、固体颗粒的分离由于固体颗粒受到离心力的作用,它们会向旋流器的壁面移动,并最终沉积在底部的固体排出口处。

固体排出口通常位于旋流器的底部,通过调节旋流器的出口阀门,可以控制固体颗粒的排出速度。

清洁的液体则从旋流器的溢流口排出,通常位于旋流器的顶部。

四、旋流器的应用旋流器广泛应用于固液分离领域。

它可以用于处理含有固体颗粒的废水、污泥脱水、矿石选矿等工艺中。

旋流器具有结构简单、操作方便、处理能力大等优点,因此在许多行业中得到了广泛应用。

五、旋流器的优缺点旋流器作为一种固液分离设备,具有以下优点:1. 结构简单,容易维护和清洗;2. 处理能力大,适用于大量固体颗粒的分离;3. 占地面积小,适用于空间有限的场所;4. 操作方便,可以通过调节进出口阀门来控制分离效果。

然而,旋流器也存在一些缺点:1. 对固体颗粒的处理能力有限,较小的颗粒可能无法完全分离;2. 需要定期清理固体排出口,以防止堵塞;3. 对液体的浓度要求较高,较低浓度的液体可能无法达到满意的分离效果。

综上所述,旋流器通过涡流的形成和离心力的作用,实现了固液分离的目的。

它在固液分离领域具有广泛的应用前景,并不断得到改进和优化。

HT-NR3型旋流燃烧器介绍一、作用及特点:1、向炉内输送燃料和空气;2、组织燃料和空气及时、充分的混合;3、送入炉内的煤粉气流能迅速、稳定的着火,迅速、完全的燃尽;4、供应合理的二次风,使它与—次风能及时良好地混合,确保较高的燃烧效率;5、火焰在炉膛的充满程度较好,且不会冲墙贴壁,避免结渣;6、有较好的燃料适应性和负荷调节范围;7、流动阻力较小;8、能降低NOx的生成。

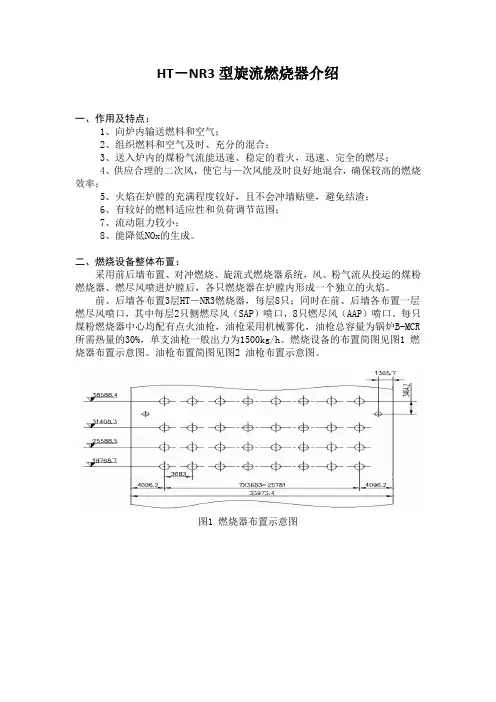

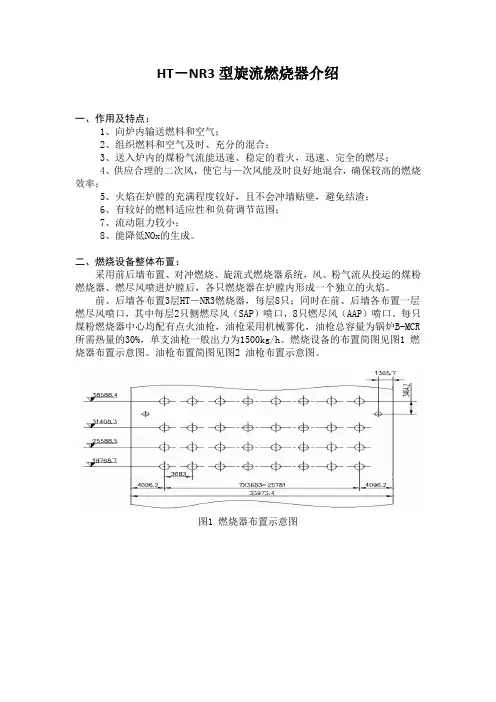

二、燃烧设备整体布置:采用前后墙布置、对冲燃烧、旋流式燃烧器系统,风、粉气流从投运的煤粉燃烧器、燃尽风喷进炉膛后,各只燃烧器在炉膛内形成一个独立的火焰。

前、后墙各布置3层HT-NR3燃烧器,每层8只;同时在前、后墙各布置一层燃尽风喷口,其中每层2只侧燃尽风(SAP)喷口,8只燃尽风(AAP)喷口。

每只煤粉燃烧器中心均配有点火油枪,油枪采用机械雾化,油枪总容量为锅炉B-MCR 所需热量的30%,单支油枪一般出力为1500kg/h。

燃烧设备的布置简图见图1 燃烧器布置示意图。

油枪布置简图见图2 油枪布置示意图。

图1 燃烧器布置示意图图2 油枪布置示意图每台磨煤机带 1 层中的 8 只燃烧器。

燃烧器层间距为 5.8198m,燃烧器列间距为 3.683m,上层燃烧器中心线距屏底距离约为 22.3m,下层燃烧器中心线距冷灰斗拐点距离约为 3.381m。

最外侧燃烧器中心线与侧墙距离为 4.0962m,燃尽风距最上层燃烧器中心线距离为7.1501m。

燃烧器配风分为一次风、内二次风和外二次风,分别通过一次风管,燃烧器内同心的内二次风、外二次风环形通道在燃烧的不同阶段分别送入炉膛。

其中内二次风为直流,外二次风为旋流。

三、燃烧器的结构1、煤粉燃烧器的结构煤粉燃烧器主要由一次风弯头、煤粉浓缩器、燃烧器喷嘴、稳焰环、内二次风装置、外二次风装置(含调风器、执行器)及燃烧器壳体等零部件组成。

(图3“燃烧器结构示意图”,图4“现场安装好后的燃烧器喉口部位”)。

HT-NR3型旋流燃烧器介绍一、作用及特点:1、向炉内输送燃料和空气;2、组织燃料和空气及时、充分的混合;3、送入炉内的煤粉气流能迅速、稳定的着火,迅速、完全的燃尽;4、供应合理的二次风,使它与—次风能及时良好地混合,确保较高的燃烧效率;5、火焰在炉膛的充满程度较好,且不会冲墙贴壁,避免结渣;6、有较好的燃料适应性和负荷调节范围;7、流动阻力较小;8、能降低NOx的生成。

二、燃烧设备整体布置:采用前后墙布置、对冲燃烧、旋流式燃烧器系统,风、粉气流从投运的煤粉燃烧器、燃尽风喷进炉膛后,各只燃烧器在炉膛内形成一个独立的火焰。

前、后墙各布置3层HT-NR3燃烧器,每层8只;同时在前、后墙各布置一层燃尽风喷口,其中每层2只侧燃尽风(SAP)喷口,8只燃尽风(AAP)喷口。

每只煤粉燃烧器中心均配有点火油枪,油枪采用机械雾化,油枪总容量为锅炉B-MCR 所需热量的30%,单支油枪一般出力为1500kg/h。

燃烧设备的布置简图见图1 燃烧器布置示意图。

油枪布置简图见图2 油枪布置示意图。

图1 燃烧器布置示意图图2 油枪布置示意图每台磨煤机带 1 层中的 8 只燃烧器。

燃烧器层间距为 5.8198m,燃烧器列间距为 3.683m,上层燃烧器中心线距屏底距离约为 22.3m,下层燃烧器中心线距冷灰斗拐点距离约为 3.381m。

最外侧燃烧器中心线与侧墙距离为 4.0962m,燃尽风距最上层燃烧器中心线距离为7.1501m。

燃烧器配风分为一次风、内二次风和外二次风,分别通过一次风管,燃烧器内同心的内二次风、外二次风环形通道在燃烧的不同阶段分别送入炉膛。

其中内二次风为直流,外二次风为旋流。

三、燃烧器的结构1、煤粉燃烧器的结构煤粉燃烧器主要由一次风弯头、煤粉浓缩器、燃烧器喷嘴、稳焰环、内二次风装置、外二次风装置(含调风器、执行器)及燃烧器壳体等零部件组成。

(图3“燃烧器结构示意图”,图4“现场安装好后的燃烧器喉口部位”)。

旋流燃烧器工作原理旋流燃烧器是一种常用的燃烧设备,其工作原理基于旋流流动和燃烧反应的相互作用。

本文将详细介绍旋流燃烧器的工作原理及其应用。

一、旋流燃烧器的基本原理旋流燃烧器是一种利用旋流效应提高燃烧效率的设备。

其基本原理是通过将燃料和空气以旋流的形式混合,形成一个旋转的燃烧区域,从而增加燃料与空气的接触面积,促进燃烧反应的进行。

旋流燃烧器通常由进气管、燃料喷嘴和旋流室组成。

燃料和空气通过各自的通道进入旋流室,在旋流室内形成一个旋转的气流。

当燃料喷嘴将燃料喷入旋流室时,燃料被旋流气流迅速搅拌和混合,形成高速旋涡。

二、旋流燃烧器的工作过程旋流燃烧器的工作过程可以分为混合、燃烧和排放三个阶段。

1. 混合阶段:在进气管中,空气经过增加速度的装置,形成高速气流进入旋流室。

同时,燃料通过喷嘴喷入旋流室内,与高速气流发生剧烈的湍流运动,形成旋流。

2. 燃烧阶段:形成的旋流使燃料与空气充分混合,增加了燃料与空气的接触面积。

同时,由于旋流的存在,燃料和空气也形成了较长的居留时间,有利于燃烧反应的进行。

当满足一定条件时,燃料与空气的混合物会自燃,形成燃烧反应,放出大量的热能。

3. 排放阶段:燃烧反应产生的热能将工作物质(如水蒸气、烟尘等)加热,并通过旋流燃烧器的出口排放到大气中。

同时,由于旋流室内的高速气流作用,排放物质也会被带走,减少了尾气的残留。

三、旋流燃烧器的应用旋流燃烧器由于其独特的工作原理,被广泛应用于各个领域。

1. 工业领域:旋流燃烧器通常应用于工业炉、锅炉等设备中,用于提供高温热能。

其高效的燃烧效果能够降低能源消耗,减少环境污染。

2. 环保领域:旋流燃烧器可用于处理工业废气、废水等污染物。

通过充分混合和燃烧,能够将有害物质转化为无害的物质,达到净化排放的目的。

3. 能源利用:旋流燃烧器可以应用于发电厂、热电联产等能源利用领域。

通过提高燃烧效率,减少能源损失,提高能源利用率。

四、旋流燃烧器的优势相比传统的燃烧设备,旋流燃烧器具有以下几个优势:1. 高效燃烧:旋流燃烧器能够将燃料与空气充分混合,提高燃料的利用率,减少能源的浪费。

旋流器工作原理引言概述:旋流器是一种广泛应用于工业领域的设备,其工作原理基于流体力学原理和离心力的作用。

本文将详细介绍旋流器的工作原理,包括流体分离原理、旋流器的结构和工作机制、旋流器的应用领域以及未来发展趋势。

一、流体分离原理1.1 离心力的作用旋流器利用离心力将流体中的固体颗粒或液体分离出来。

当流体通过旋流器的入口进入旋流器的旋转腔体时,由于旋转腔体内的流体速度较高,产生的离心力会使固体颗粒或液体在旋转腔体内沿径向移动。

1.2 惯性力的作用除了离心力外,旋流器还利用惯性力将分离物质从流体中分离出来。

当流体通过旋流器的旋转腔体时,由于流体的惯性,较重的固体颗粒或液体会沿着旋转腔体的壁面移动,而较轻的液体则会向中心聚集。

1.3 涡旋形成在旋流器中,流体经过旋转腔体后会形成一个涡旋,涡旋中心的压力较低,而涡旋周围的压力较高。

这种压力差异会进一步加速固体颗粒或液体的分离过程,使其更容易被分离出来。

二、旋流器的结构和工作机制2.1 结构组成旋流器主要由进口管道、旋转腔体、出口管道和旋流器壳体等部分组成。

进口管道用于将待处理的流体引入旋转腔体,旋转腔体是旋流器的核心部分,通过旋转腔体内的特殊结构设计,实现流体的分离。

出口管道用于将分离后的固体颗粒或液体排出,旋流器壳体则用于固定旋转腔体和管道。

2.2 工作原理当待处理的流体经过进口管道进入旋转腔体时,由于旋转腔体的特殊结构设计,流体会在旋转腔体内形成一个涡旋。

涡旋中心的压力较低,使得固体颗粒或液体被分离出来,而涡旋周围的液体则向中心聚集。

分离后的固体颗粒或液体通过出口管道排出,而分离后的液体则从旋流器的中心部分流出。

三、旋流器的应用领域3.1 污水处理旋流器在污水处理领域中被广泛应用,可以有效地将污水中的固体颗粒分离出来,提高污水的处理效率。

3.2 石油工业在石油工业中,旋流器可以用于分离油水混合物,将石油中的固体颗粒和水分离出来,提高石油的纯度。

3.3 矿业旋流器在矿业领域中也有广泛的应用,可以用于矿石的分级和分离,提高矿石的品质。

旋流燃烧器的工作原理

旋流燃烧器是一种常用于工业燃烧应用的设备,其工作原理由以下几个步骤组成:

1. 燃料和氧气的混合:燃料通常通过喷嘴或喷管以一定速率喷入旋流燃烧器的中央区域,氧气则从周围环境进入。

在旋流燃烧器内部,燃料和氧气会被剪切和混合,并形成一个紊流的气体环境。

2. 旋流效应:在旋流燃烧器内部,通过设计特殊的结构,使燃料和氧气形成旋转的气体流动。

这种旋流的效应有助于增加燃料和氧气的混合程度,并提供更好的燃烧条件。

3. 燃烧反应:当燃料和氧气混合在一起,并达到一定的温度和压力时,燃烧反应会发生。

燃料分子和氧气分子相互碰撞和反应,产生燃烧产物,如二氧化碳、水蒸气和废气。

4. 燃烧稳定性:旋流燃烧器的设计通过优化旋流效应,有助于产生稳定的燃烧。

这种稳定性可以确保燃烧反应持续进行,同时最大限度地减少不完全燃烧和产生有害物质的风险。

总之,旋流燃烧器通过将燃料和氧气混合并形成旋转的气体流动,在一定的温度和压力下促使燃烧反应发生,从而实现有效、稳定的燃烧过程。

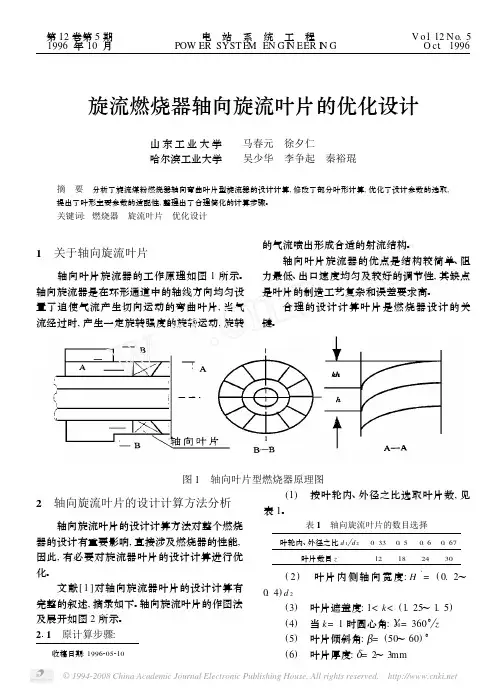

实验四 旋流燃烧器空气动力场测试一、实验目的通过对旋流燃烧器旋转射流的轴向、径向、切向速度分布测定,可计算其实际旋流强度,确定其速度分布规律,了解扩散角、回流区、射程等情况,判断其燃烧配风的合理性。

通过空间气流的测量实验获得旋转射流流动结构的感性认识。

二、实验原理1、实际旋流强度测定旋流燃烧器喷口断面处的速度场可求得实际旋流强度。

燃烧器出口断面分成若干个等面积圆环(图4-20),环的面积为A 的各个环的平均半径为R i ,环内气流的平均轴向流速为w zi ,切向流速为w yi 。

这样,就可根据旋流强度的定义计算实际旋流强度n s(4-47) 式中 D ——喷口直径,m 。

式(4-47)中面积单位为m 2,长度单位为m ,速度单位为m/s 。

实际旋流强度与理论计算值不同,这是喷口存在流动损失和中心回流使出口截面收缩所致,他们的关系为n s =ψn (4-48)式中 ψ——实际旋流强度系数;n ——理论计算旋流强度。

2、旋转射流速度场旋转射流速度场的一般规律如图4-21所示。

一般,将各断面轴向速度最在值的10%处的连线定义为射流的外边界。

射流外边界线的交角α称为射流的扩散角。

射流轴向速度正负方向变化点的连接线称为中心回流边界线。

喷口与射流终端的轴向距离称为射流的长度。

射流速度为喷口初速的5%时定义为射流终端。

上述旋转射流图形特性示于图4-22。

3、试验条件28zii i yi zi s w A D R w Aw n ∑∑=π燃烧器总流量计算得的雷诺数Re r应处于第二自模化区,即Re r>(Re lj·2)r (4-49)式中(Re lj·2)r ——燃烧器第二临界雷诺数,参见表4-6。

三、实验设备与仪器(1)实验设备。

试验台同本节实验三。

(2)五孔探针。

见本节实验二。

(3)微压计。

(4)标准毕托管。

(5)活动支架。

活动支架用于支撑五孔探针(或皮托管),并使探头可按规定的测点位置要求作轴向、径向位移,不得妨碍测量杆的自身转动。

燃烧器的作用燃烧器是煤粉炉燃烧设备的主要组成部份,它的作用是把煤粉和燃烧所需的空气送入炉膛,合理地组织煤粉气流,并良好地混合,促使燃料迅速而稳定地着火和燃烧。

一个良好的燃烧器应具备的确良基本条件是:(1)一二次风出口截面应保证适当的一二次风风速比;(2)出口气流有足够的扰动性,使气流能很好地混合;(3)煤粉气流的扩散角,能在一定范围内任意调节,以适应煤种变化的需要;(4)沿出口截面煤粉的分布应均匀;(5)结构应简单、紧凑,通风阻力应小。

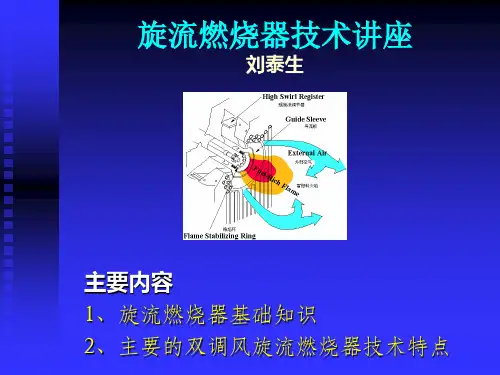

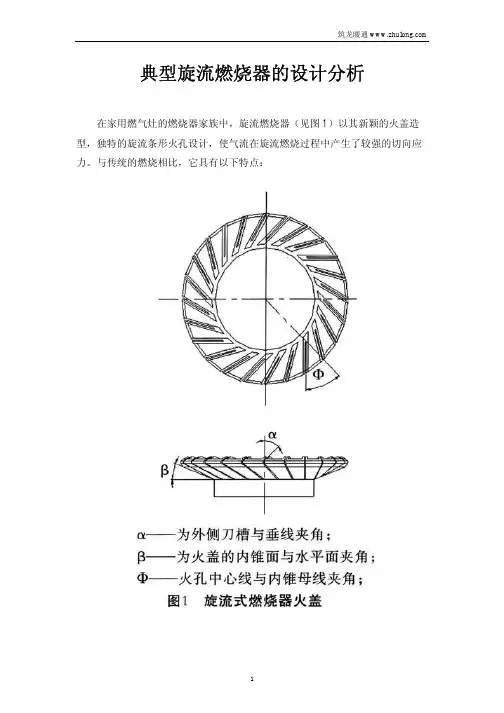

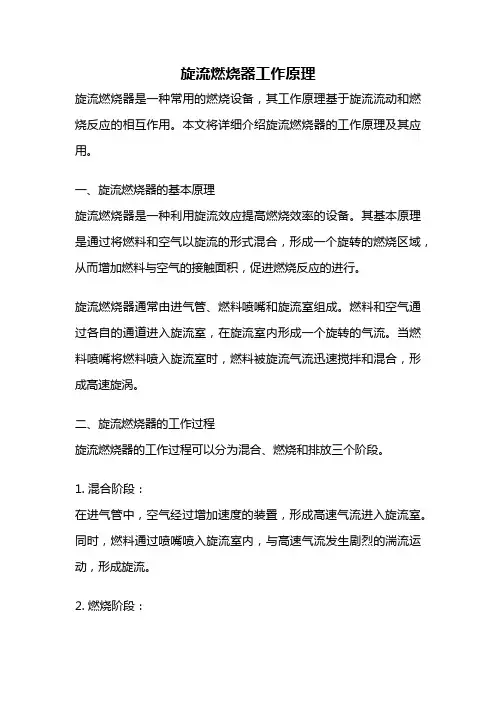

旋流式燃烧器1、旋流式燃烧器的工作原理旋流式燃烧器由圆形喷口组成,燃烧器中装有各种型式的旋流发生器(简称旋流器).煤粉气流或者热空气通过旋流器时,发生旋转,从喷口射出后即形成旋转射流。

利用旋转射流,能形成有利于着火的高温烟气回流区,并使气流强烈混合。

射出喷口后在气流中心形成回流区,这个回流区叫内回流区。

内回流区卷吸炉内的高温烟气来加热煤粉气流,当煤粉气流拥有了一定热量并达到着火温度后就开始着火,火焰从内回流区的内边缘向外传播。

与此同时,在旋转气流的外围也形成回流区,这个回流区叫外回流区。

外图4-19 旋转气流回流区也卷吸高温烟气来加热空气和煤粉气流。

由于二次风也形成旋转气流,二次风与一次风的混合比较强烈,使燃烧过程连续进行,不断发展,直至燃尽。

2、旋流式燃烧器的类型按照旋流器的结构,旋流式燃烧器可分为蜗壳式、轴向叶片式、切向叶片式三大类,常用的有以下几种:单蜗壳式蜗壳式 双蜗壳式三蜗壳式旋流式燃烧器轴向叶轮式 单调风切向叶片式 双调风3、双调风旋流式燃烧器双调风旋流式燃烧器是在单调风燃烧器的基础上发展出来的.双调风式燃烧器是把燃烧器的二次风通道分为两部份,一部份二次风进入燃烧器的内环形通道,另一部份二次风进入燃烧器的外环形通道。

图4-20 双调风旋流燃烧器在内环形通道中装有旋流叶片,旋流叶片是可动的,通过传动装置可使叶片同步转动,调节叶片的旋转角度,能改变二次风的旋流强度,使燃烧保持稳定。