高比重钨合金力学性能影响因素分析

- 格式:doc

- 大小:25.50 KB

- 文档页数:2

高性能钨合金制备技术研究现状高性能钨合金具有优异的力学性能、耐热性能和耐腐蚀性能,广泛应用于航空、汽车、电子、化工等领域。

在当前高新技术的发展中,提高钨合金制备工艺的效率和质量已成为关键问题。

本文总结了高性能钨合金制备技术的研究现状,探讨了其存在的问题和发展趋势。

高性能钨合金的制备方法主要包括粉末冶金、物理气相沉积、化学气相沉积、扩散焊接、热等静压、等离子喷涂等几种。

粉末冶金是一种常见的制备方法,它具有加工性能好、易控制等优点。

但是,粉末冶金钨合金的烧结过程存在高温、高压和氧化等问题,容易造成钨粒度的增大和裂纹的产生,进而影响钨合金的性能。

为了解决这些问题,研究者采用添加稀土元素、碳化物和氧化物等方法,改善钨合金烧结过程。

物理气相沉积(PVD)和化学气相沉积(CVD)是目前研究中的热点。

物理气相沉积方法具有覆盖范围广、沉积速度快、几何形状多等优点。

但是,PVD方法不能覆盖靠近壁面的细小结构,而且容易发生气体分解导致厚度分布不均匀的问题。

CVD方法能够解决PVD方法的问题,但是其制备过程复杂,需要较高的加热温度和反应时间,且需使用高昂的精密仪器和设备来监测和控制反应。

扩散焊接是一种利用化学反应强制促进扩散形成铁素体体系和其他相的方法,具有成型简单、高效节能等优点。

但是,扩散焊接钨合金存在杂相、粗晶和组织不均匀等问题,易导致材料失效或变形。

热等静压(SHS)是一种利用自产生能量的化学反应,在高温条件下在粉末中形成热塑性复合材料的方法。

SHS技术具有高密度、无氧化、成分均匀、无显微裂纹等优点。

但是,SHS方法需要较长的时间和高温条件,经常受到气氛污染的影响,且容易产生非均匀的致密度和过量残余化学物质等问题。

等离子喷涂是一种高技术的涂覆方法,可在基材上形成致密、高硬度和耐磨损的陶瓷涂层,适用于制备钨合金外层涂层。

但是,等离子喷涂还存在制备成本高、容易损坏喷涂设备等问题。

在高性能钨合金制备方面,还面临一些基础问题,如控制材料性能、优化微观结构等。

摘要钨基高密度合金因具有高密度和优异的力学性能而得到了广泛的应用。

本文采用光学显微镜、扫描电镜、x—ray衍射、室温拉伸和室温冲击等手段,系统地研究了合金成分、烧结方式、热处理对钨基高密度合金力学性能的影响。

试验结果表明,氢气烧结态合金的拉伸强度随着w含量由90%(质量百分比,下同)增加到95%时有所提高,而当w含量进一步提高时,合金的拉伸强度略有降低。

伸长率和冲击韧度随着w含量由90%增至97%时逐步减小。

添加Re对钨基高密度合金力学性能有显著的影响,当Re含量为0.5%时,合金的伸长率和冲击韧度略有降低,但抗拉强度有较大幅度的提高,Re含量继续增加时,尽管合金的强度有所提高,但合金的伸长率和冲击韧度降低幅度较大。

真空烧结不仅能避免氢气烧结时所引起的氢脆现象,而且可以改善液相对固相的润湿性,因此真空烧结态合金的力学性能高于氢气烧结态合金;真空/压力烧结能较大幅度地改善合金的力学性能,这主要是因为真空/压力烧结不仅能避免氢气烧结时所引起的氢脆现象,而且能有效地减少和消除合金中的孔隙。

钨基高密度合金热处理实验证实,真空退火、固溶淬火对钨基高密度合金力学性能有显著的影响。

真空退火能有效地提高合金的力学性能,这是由于真空退火能减少氢气烧结态合金中的氢脆,并且使镍和铁在钨中的扩散层增厚,界面结合力提高;合金经固溶淬火后在钨一钨界面出现一种类似于基体相的韧性相,从而提高了界面结合强度,合金力学性能显著提高;经固溶淬火后,Ni/Fe比为7/3和9/1的合金其拉伸强度和冲击韧度同时得到提高,且Ni/Fe比为9/l的合金较Ni/Fe比为7/3的合金性能提高更为显著,这是由于抑制了B相(WNi4)在钨颗粒与粘结相的晃面上及粘结相中析出。

关键词:高密度合金,成分,烧结,热处理,性能ABSTRACTExtensiVeresearchhasbeenc秭edoutonThI玛sten_basedheaVyalloys(wHAs)becauseoft圭leirexcellentmechallicalpropeniesandhi曲densities.Inthiswork,Ⅱleefrectsofcomposition,simeringmetllodsa芏1dheat—trea恤entson也emechanicalpmpeniesofWHAsweresystematicallystudiedbymeallsofopticalmicrosc叩y,sc锄ingelectronmicroscopy(sEM),x—raydifh.action(xRD),tensiletest,andimpacttest.T11rou曲investigatingt11eef!E.ectofWcontemontllemecha工licalpropeniesofwHAssiIlteredillhydrogen,itisshownthatthetensilestrengthincreaseswithWcontemincreasillg舶m90%(weight曲ction)its缸tllerincrease.And吐leto95%andmendecreasesslowlywithWcontemincreasingelongationa11dimpacttoughnessdecreasewitllfrom90%to97%.T11rouglladdingO.5~1.5%ReinWHAs,itisshownthatthetensilestrengmofwHAsincreasesconsidemblyaccompanyingwithmeslowdecreasesoftensileelongationandiInpacttoughness州mRecontentincreasingtoO.5%aIldⅡ1etensileelongationa11dimpacttougllllessdecreaserapidlyaccompanyingwithmemr山erincreaseoftensiles仃en垂hwitllRecontentincreaSing疗omO.5%to1.5%.sneredinBycomparingmemechanicalpropertiesofspecimensVacuumwitllt110sesinteredinhydrogen,itisfbundtllatVacuums协teringleadstotheincreaseofthemechanicalpropertiesofWHAsbecauseoftheeliminationofhydrogenbrittlenessandtheimprovementofme、vetpropertiesforNi—Febilldphaseduringsimering.ByinVestigatingmeefrectofvacuum/pressuresinteringonthemechallicalpropeniesofWHAs,itisfoundthatmemechanicalpr叩emesofWHAsareirnpmvedbyVacullII昨ressuresinteringbecauseoftlleeliminationofhydrogenbritclenessandtlledecreaseofcavities.mech砌calByinVestigatingmee矗bctofvacuumannealingon也epropertiesofWHAs,itisf.oundtllatvacuuma11nealir培leadsto廿leincreaseofthemechanicalpmpenie8becauseofmeelimina:tionofhy曲ogenbrittlenessand仕Ieincreaseofmedifmsionlayer.Throu班inVestigatir培meefrectofsolid—solutio—、Ⅳater.quenchontllemechallicalpmpeniesofWHAs,itisshowntllattllemechallicalpropeniesofWHAsareimproVedbysolid-solution/water-quenchbecauseof也eappearallceofnewphase.Anditisalsofoundmatundersolid-solmion/water_quenchstatemebestratioofnickeltoironmovedf}om7/3tol9/1becausetheheat-treatmentise腧ctiVetoi11tlibit出eprecipitationofwNi4.KEYWoImS:Tungsten-basedheavyalloys(wHAs),CoInposition,Sintering,Heat—trea廿nent,propenies原创性声明本人声明,所呈交的学位论文是本人在导师指导下进行的研究工作及取得的研究成果。

高比重钨合金力学性能影响因素分析1引言液相烧结理论是架起烧结工艺条件与烧结体微观结构参数、各相性质之间桥梁的重要手段<1~3> 。

液相烧结(LPS)是粉末冶金中用以获得高致密化颗粒增韧材料非常经济、有效的方法之一,比如碳化钨、青铜,不锈钢的烧结等。

由于不同液相量及烧结条件下液相的毛细力和传输率的影响不同,将导致固相扩散运动的不同,最终导致烧结体微结构随液相量及烧结条件的变化而改变。

如颗粒的平均直径随着烧结时间的增加而增加;烧结温度的增加会减小二面角;界面比随着钨的体积百分比增加而增加等。

细观力学的一个重要任务就是要架起微观结构参数、各相性质与复合材料宏观有效性质之间的桥梁<4 > 。

用微观结构参数描述复合材料内部微结构特征,如夹杂(颗粒、空洞、纤维、裂纹)的形状、几何尺寸等,这里的对象主要是颗粒。

由细观力学建立复合材料各相的性质和微结构参数的关联,实现复合材料的设计和优化。

本文主要目的是通过烧结理论和细观力学这两块基石搭起烧结和复合材料力学性能之间的桥梁,为不同要求的材料的制备确定合理、经济、较为优化的工艺,为不同工艺下材料的力学性能提供预测。

本文还利用上述理论对实验中两种典型液相烧结的高比重钨合金从不同角度进行了定性和定量解释。

2理论模型2 1烧结理论Ostwald生长模型是很多液相烧结晶粒粗化或生长模型的基础,但仅仅适用于增强相稀疏的情况。

虽又经许多理论修正,固相的体积百分比仍然在 5 0 %左右<5,6 > ,表达式一般为G3=G30 +Kt (1)G为颗粒大小,G0 为初始大小,K为受温度影响的生长率。

German<7> 在前人的基础上,给出了适合更高体积百分比(>70 % )的新的颗粒生长率的确定方法。

在烧结过程中伴随晶粒生长过程的还有液相向固相扩散的过程,在烧结体颗粒中基体含量也受到烧结条件的影响,基体向固相的扩散系数与温度的关系为D =D0 exp - ΔG+RT (2 )其中D0 为指数系数,R为气体常数,ΔG+ 为扩散活化能。

钨基高比重合金钨基高比重合金,也称钨的高比重合金,是一种使用钨作为主要合金元素制成的合金材料。

与其他金属相比,钨的密度非常高,为19.25 g/cm³,是铁的1.7倍,铜的2.5倍,黄铜的3.5倍,以及钛的1.5倍。

因此,钨基高比重合金具有非常重要的应用价值。

本文将介绍钨基高比重合金的特点、制备方法以及应用。

一、特点1.高比重:钨基高比重合金具有非常高的密度,因此可以用于制造重量轻、尺寸小的零部件。

2.高硬度:钨基高比重合金的硬度非常高,在高温、高压、高速等恶劣工况下可以保持较好的硬度和强度。

4.耐腐蚀性好:钨基高比重合金具有较好的耐腐蚀性能,可以应用于化学工程、海洋工程等领域。

5.稳定性高:钨基高比重合金的化学性质稳定,容易加工成各种形状。

6.导热性好:钨基高比重合金的热导率较高,可以应用于高温导热材料等领域。

二、制备方法钨基高比重合金的制备方法主要有以下几种:1.粉末冶金法:将钨和其他合金元素粉末混合,通过压制、烧结等工艺制成钨基高比重合金。

2.化学还原法:将金属化合物还原成元素,制成钨基高比重合金。

3.真空熔炼法:将合金元素加入真空熔炼炉中,加热熔化、冷却凝固,制成钨基高比重合金。

三、应用钨基高比重合金的应用非常广泛,主要包括以下领域:1.航空航天:钨基高比重合金常用于制造发动机部件、火箭发射器、导弹等。

2.化学工程:钨基高比重合金可以应用于化学反应器、管道、泵等部件。

3.医学领域:钨基高比重合金可以应用于放射治疗、核磁共振等医学设备。

4.摩擦材料:钨基高比重合金具有非常好的耐磨性能,可以应用于制造摩擦材料。

综上所述,钨基高比重合金具有非常重要的应用价值,其特点、制备方法以及应用领域也非常丰富。

随着科技的发展和应用范围的扩大,相信钨基高比重合金将会得到更广泛的应用。

收稿日期:2003212204;修订日期:2004202205作者简介:罗天元,1966年生,男,重庆人,高级工程师,研究方向为自然环境腐蚀与评价高比重钨合金材料的腐蚀特性罗天元 余淑华 殷 明 张伦武 文邦伟(中国兵器工业第五九研究所国防科技工业自然环境试验研究中心重庆400039)摘要:对高比重钨合金材料在江津、万宁试验站的自然环境试验(贮存与户外暴露)和实验室进行浸泡腐蚀试验、力学性能测试、扫描电镜(SEM )断口分析,结果指出钨合金材料有较强的抗腐蚀能力,在自然环境中有粘接相腐蚀的倾向,使塑性下降.关键词:钨合金 腐蚀 力学性能中图分类号:TG 172.3 文献标识码:A 文章编号:100524537(2004)06203562041前言高比重钨合金材料是一种以钨粉为主要原料,以Fe 、Ni 、Co 等为粘结剂,通过粉末冶金的方法生产的合金材料,它具有密度大、机械性能优良等特点,是良好的兵器产品材料,在国内外得到广泛应用.高比重钨合金材料的生产工艺已经很成熟,其烧结、锻造、热处理等工艺以及材料的冷脆、静拉伸载荷下的缺口效应和断裂特征等在国内外已开展了深入的研究[1~3].但在大气环境中的腐蚀特性的研究少有报道.实际使用中发现,用耐蚀性好的钨合金材料生产的产品,一般未作表面防腐处理,腐蚀现象依然存在.对于有较长贮存期限要求的武器装备的材料,能否满足装备长期贮存的要求,是人们十分关注的问题.为了搞清钨合金材料在大气环境中的腐蚀特性以及环境对材料的影响,作者通过在大气环境下的贮存试验与户外暴露试验,以及实验室的浸泡加速模拟试验对钨合金材料的腐蚀特性进行了深入研究.2试验方法2.1自然环境试验钨合金的自然环境试验分为在自然大气环境下的库内贮存试验与户外暴露试验.贮存与户外暴露试验同时在重庆江津试验站和海南万宁试验站进行.江津站和万宁站的环境条件见表1.从表可知江津站常年温度高、湿度大,大气中SO 2含量高,雨水酸性大,是我国典型的内陆工业性大气试验站.万宁站常年温度高、湿度大,大气中氯离子含量高,是我国典型的亚热带海洋性大气试验站.这两个站的气候环境典型,代表性强.试样为用高比重钨合金材料制作的拉伸样、冲击样、直径9mm 的圆柱状测氢样.户外暴露的试样用绝缘材料固定于标准的暴晒试验架上.贮存试样裸装于地面库内去盖的干燥器内.定期取样检测,户外暴露每年1次,贮存试验每2年1次.2.2实验室浸泡腐蚀试验方法实验室浸泡腐蚀试验在常温条件下,将试样全浸于盛有3%NaCl 水溶液、0.1%H 2SO 3水溶液和蒸馏水的烧杯中进行.每天补充溶液,以保持溶液的浓度.定时取样观察样品外观变化情况,测试力学性能,分析断口形貌.2.3测试分析方法力学性能按G B228和G B229在WJ -10A 万能材料试验机和JB -5冲击试验机上测试;断口分析在KYKY1000B 扫描电镜上进行;腐蚀率用失重法测得;氢含量测试时,将圆柱试样加工成不同直径的圆片,用RH402定氢仪测量.T able 1The environment conditions and characteristic ofJiangjin and Wanning test stationitemJiang Jin station Wan Ning station annual mean temperature/℃18.224.4annual mean RH/%8187annual sunshine hours/h 1317.02426.5annual precipitation/mm 1202.91515.0rainfall p H value 4.2 5.1main corrosion medium/mg ・cm -2・d -1SO x 1.018Cl -0.388climatecharacteristicsubtropical acid rain and humid atmo 2spherehumid torrid zone marine atmosphere第24卷第6期2004年12月 中国腐蚀与防护学报Journal of Chinese Society for Corrosion and Protection Vol 124No 16Dec 1200T able 2Mechanical properties and corrosion rate of the tungalloytest place test name testduration /a tensile strength /MPa elongation /%reduction of area/%impact elasticity /J ・cm -2corrosion rate /μm ・a -1Jiangjin test stationWanning test stationexposureteststorage test exposureteststorage test 1-20-5-1.5-1.50.6902-40-9-8.0-1.50.6003-35-10-8.500.6304-50-9-11-1.00.6202-15-6-1.5 2.50.0234-5-4-3.5-0.50.0116-30-3-0.5-1.50.0331-40-4 1.0 1.00.54020-5 1.500.6103-10-5-1.5-0.50.7404-40-4-5.0-1.00.72020-3 1.0-0.50.1404-30-4-3.0-0.50.14061.50.100Fig.1The fractograph of the tungalloy for exposure test at (a )Jiangjin and (b )Wanning test station in 4yearsFig.2The fractographs of the tungalloy for storage test at (a )Jiangjin and (b )Wanning test station in 6years3结果与讨论3.1贮存与户外暴露试验贮存与户外暴露试验的结果为:(a )试样的宏观腐蚀现象均表现为均匀分布的红棕色腐蚀点,户外比库内要严重得多.(b )户外暴露和贮存试验的力学性能值与原始值的差和腐蚀率测试结果见表2.(c )用扫描电镜观察力学性能测试后的断口,可以清楚地看到试样边缘钨合金材料粘接相的腐蚀.(图1、图2).从表2可知,自然环境试验钨合金力学性能的变化,主要表现在户外暴露下延伸率和断面收缩率的逐渐下降.江津站户外暴露开始的2年内,延伸率和断面收缩率约以每年15%的比率下降,抗拉强度约以每年2%的比率下降,2年后趋于稳定;万宁站户外暴露试样的延伸率和断面收缩率1年内下降约10%,抗拉强度约下降4%,以后趋于稳定.两站库内露置试样的延伸率和断面收缩率变化不大,强度有下降的趋势,但幅度很小,相对而言,江津站试样的强度下降趋势比万宁站的明显一些.所有缺口冲击试样的冲击韧性没有明显变化.7536期罗天元等:高比重钨合金材料的腐蚀特性 从断口分析照片中可知,试验后的拉伸冲击样断口边缘都有粘接相腐蚀的现象,比较其腐蚀深度,江津站的户外暴露试样的最大腐蚀深度约100μm ,万宁站的只有约50μm.断口边缘的沿晶腐蚀(粘接相腐蚀),使得钨颗粒一个一个地裸露出来(图1a 中bb 处).这种腐蚀破坏了材料组织结构的连续性,形成表面缺陷,造成应力集中,降低材料的塑性.江津站户外暴露样品力学性能变化比万宁站的大,从断口分析上可以得到较好的说明.由于粘接相腐蚀形成的缝隙很小,其腐蚀产物塞积于腐蚀缝隙处,腐蚀到一定深度后,腐蚀介质不易进入,材料的腐蚀受阻,表现在户外暴露的一定时间后,其力学性能趋于稳定.缺口冲击试样的冲击韧性没有明显的变化,是因为腐蚀产生的缺陷远小于试样的缺口,其产生的效应被试样的缺口效应所淹没,且该材料的缺口敏感性较小的结果[3].库内裸露贮存6年的钨合金虽然产生了轻微的表面点蚀,粘接相也有腐蚀存在,但因腐蚀极浅,尚不能对材料的力学性能产生影响,因而其力学性能尚无明显的变化.从红棕色的腐蚀产物特征看,与铁的腐蚀十分相似,这与粘接相的成分是十分吻合的.对于钨合金这种非均匀腐蚀的材料,用年腐蚀率的方法来评价其腐蚀速率不太合适,但还是能够看出一些趋势.从试验结果看,钨合金材料的腐蚀率和腐蚀深度都是很小的,确具较强的抗腐蚀能力.3.2试验室浸泡腐蚀试验样品在3%NaCl 和0.1%H 2SO 3溶液中浸泡10h ,表面即产生腐蚀,形成一层黄膜,溶液中有黄色腐蚀产物沉淀;在蒸馏水中试样表面出现均匀分布的腐蚀点.浸泡150h 溶液中有较多的絮状黄色腐蚀产物,摇动试样时,腐蚀产物全部脱落,试样光亮;在蒸馏水中试样表面腐蚀产物为棕红色,紧密附着在试样上.浸泡试验后的力学性能与原始值之差见表3.在3种介质中试验后的拉伸、冲击断口相似,断口边缘都有粘接相的腐蚀(图3).常温下,在3种介质中试验3840h 后,钨合金表层和内部氢含量无明显变化.Table 3Influcnce of immersion medium and duration on mechanical properties of tungalloytest mediumtest duration/h tensile strength/MPapercentage elongation/%percentage reductionof area/%impact elasticity/J ・cm -2480-33 3.7049.0120012-1.9-1.547.33%NaCl194442-4.3-4.047.3316843-5.6-4.833.5384045-3.9-5.935.048030 1.2051.51200-190.2-0.735.50.1%H 2SO 3194435-2.0-5.044.0316858-4.2-4.640.3384032-3.5-3.938.548098-0.7-7.445.01200-4-5.3-7.640.0distilled water194412-5.4-9.835.73168-12-6.7-730.0384026-5.6-1132.0Fig.3The fractographs (a )and surface corrosion appearance (b )of tungalloy immersed in distilled water853中国腐蚀与防护学报第24卷 浸泡腐蚀试验分别模拟加速了江津站和万宁站的试验条件,从试验结果看,在3%NaCl 水溶液和0.1%H 2SO 3水溶液中浸泡腐蚀试验的钨合金表现出力学性能不断下降的规律,与自然环境试验的结果略有差别.这是因为在浸泡腐蚀试验中,腐蚀产物溶于介质中,介质沿着腐蚀产生的缝隙浸入材料内部,不断产生腐蚀,从而使其力学性能不断下降.值得注意的是在蒸馏水中的钨合金的塑性下降幅度比在3%NaCl 水溶液和0.1%H 2SO 3水溶液中的下降幅度都大.其原因主要是:在蒸馏水中,钨合金的粘接相的腐蚀产物塞积于试样的腐蚀部位,阻碍了钨合金的塑性变形;而在3%NaCl 和0.1%H 2SO 3溶液中的腐蚀产物溶于介质中,在腐蚀部位形成空隙,减小了材料塑性变形的阻力.由于粘接相的腐蚀而形成的表面缺陷,使得无缺口冲击样的冲击韧性产生了较大幅度的下降.但腐蚀使表面应力释放,使强度约有升高.在3种介质中的试验样品断口形貌特征与自然环境试验的相同,同样表现出粘接相腐蚀的现象.即使经过3840h 的浸泡试验,从断口上看到其腐蚀深度仍在100μm 之内,仍然是很浅的,再次证明了钨合金材料具有较强的耐蚀性.在浸泡试验中,虽然材料产生了腐蚀,但氢含量没有明显的变化.说明腐蚀不能使该材料的氢含量增加,即不会产生腐蚀性氢脆.综上所述,在自然环境中钨合金材料有粘接相腐蚀的趋势,且在酸性环境中的腐蚀更严重一些.粘接相的腐蚀使其力学性能有下降的可能,但腐蚀不会造成氢脆.在库内大气环境下,钨合金的腐蚀是很有限的,也是很缓慢的,对其力学性能的影响十分微弱.在流动的液态腐蚀介质中使用钨合金材料时须特别注意其腐蚀,因为当腐蚀产物溶于介质中时,从材料上很可能看不到腐蚀的痕迹,但材料因腐蚀其力学性能可能已下降了很多.4结论(1)钨合金材料有较强的抗腐蚀能力,在大气环境下的宏观腐蚀形态表现为均匀分布的点蚀,微观腐蚀形态表现为粘接相的腐蚀,且在酸性环境中的腐蚀倾向更大一些.(2)钨合金材料粘接相的腐蚀使其力学性能有下降的趋势,主要是塑性下降,但腐蚀不会造成氢脆.(3)在库内大气环境下,钨合金的腐蚀是很有限的,也是很缓慢的,对其力学性能的影响十分微弱.(4)在流动的液态腐蚀介质中使用钨合金材料时须特别注意其腐蚀对力学性能的危害.参考文献:[1]Shi H G ,Qi Z W ,Guo Z J ,et al.The effect of tungalloy capabilityfor forging distortion[J ].Weapon Mater.Sci.Eng.,1998,(4):3(史洪刚,齐志望,郭志俊等.锻造变形对钨合金材料性能的影响[J ].兵器材料科学与工程,1998,(4):3)[2]Zhang T Y.Research of mechanism for vacuum heat treatment oftungalloy [J ].Weapon Mater.Sci.Eng.,1990,(3):19(张云廷.钨合金真空热处理机理探讨[J ].兵器材料科学与工程,1990,(3):19)[3]Y ang Z Y ,Wang F C ,Li S K.Research of gap effect and rupturecharacter of 93W with static tension load [J ].Weapon Mater.Sci.Eng.,1998,(5):24(杨卓越,王富耻,李树奎.静拉伸载荷下93W 合金缺口效应和断裂特征研究[J ].兵器材料科学与工程,1998,(5):24)CORR OSION PR OPERTIES OF HIGH GRAVIT Y TUNG ALLOYL UO Tianyuan ,YU Shuhua ,YIN Ming ,ZHAN G Lunwu ,WEN Bangwei(No.59Institute of Ordnance Indust ry ,The Research Center of N atural Environmental Test f or Def ense Indust ry ,Chongqing 400039)Abstract :By immersion test ,natural environmental test (storage test ,exposure test )of the high gravity tungalloy at Jiangjin and Wanning test station ,and mechanical capability test and SEM fractograph analysis of tungalloy after test ,the following results were gained.Tungalloy has good capability of corrosion prevention.Bonding phase of tungalloy has corrosion inclination in natural environments and trend of plasticity drop is resulted.K ey w ords :tungalloy ,corrosion ,mechanical properties9536期罗天元等:高比重钨合金材料的腐蚀特性 。

高比重合金的研究现状第22卷第3期稀有金属材料与工程V ot∞,No.3RAREMETALMA TERIALSANDENGlNEERING一高比重合金的研究现状范景莲赵慕岳徐国富~一—一一(中南工业大学,长抄410083)摘要对以w—Ni—Fe为代表的高比重合金,从选择合适合金成份,多元合金化.烧结气氛,烧结后处理.高温抗氧化性和抗腐蚀性+断口形貌等方面讨论了其工艺技术的合理配置问题井从这些方面详细讨论了影响高比重合金性能的具体因素另外还介绍了近年来高比重合金的发展状况一.,.关键调钨钨基合金重合金性能lC’itt{,高比重合金是一种以钨为基(钨含量为85~98),加入少量的Cu,Ni,Fe,Co,Mo,Cr等元素组成的合金,一般分为W—Ni—Cu和W—NiFe两大系列.这类合金具有比重高,强度硬度高,导电导热性好,热膨胀系数小,抗腐蚀和抗氧化性好,机加工和可焊性好等一系列优异的物理机械性能.在尖端科学领域,国防工业和民用工业中都已得到广泛的应用.如利用高比重合金的比重高,强度硬度高,塑性较好(与硬质合金相比)等特点,在航空航天工业中用作陀螺转子,惯性旋转元件及飞机上的配重件和减震材料,在军事工业中用作穿甲弹,导弹的弹头}利用其吸收射线强的特点,在医疗卫生行业中用作屏蔽材料;在电气工业中广泛地用作电热镦粗砧块材料, 点焊嘴,电极材料和触头材料,在压铸工业中用作压铸材料.并已证明,它是一种合适的砧块材料和”天生”的模具材料”一.因此人们对高比重合金从多方面进行了大量的研究.l提高合金均匀性的研究合金的均匀性是指合金成分的均匀性.即是否有成分偏析和w相与粘结相是否均匀分布.现有的研究发现混料和烧结工艺对合金的均匀性有很大的影响.1.1混料工艺的改善般重合金的生产采用机械球磨混料,但此法不可避免地产生成分偏析,从而造成合金成分的不均匀性.为了达到混料均,人们首先采用将粘结剂Ni—Fe,Ni—Cu等原料粉末加一部分w粉,混合8~12h,然后加入其余w粉,再混合24h.以后人们又研究了机械混合粉末,二次热解还原粉末,二次湿法包覆粉末等方法对钨基合金材料均匀性的影响,从微观组织来看,采用后两种方法制备的合金,其粘结相分布均匀度高于前者,但从宏观上看, 三者的均匀性差异不大,均可满足使用要求.黄建忠研究表明:由共还原法制得的高比重合金粉末最细,均匀性最好,分散性最好,Ni的活化作用大,从而降低了烧结温度,提高了合金强度.此外,将粉末制成预合金粉末也可提高合金的均匀性.在七十年代,人们采用机械合金化将钨粉,镍粉和铁粉按比例装入鼓形球磨机中,加入C—Cr钢球,合金化时时间达600h后混合粉末达到合金化且成分分-8?稀有金属材料与工程22卷布均匀,降低了烧结温度到固相温度.最近几年国外又研究发展了一种新工艺RSU反应喷射沉积,采用这种方法生产的钨基合金粉末与机械混合粉末相比,提高了烧结活性,合金显微结构的均匀性和合金的机械性能.这种方法时间短,见效快,目前国外正广泛采用这一方法生产钨基预合金粉末.1.2选择适宜的烧结工艺在高比重合金的液相烧结过程中,烧结温度和保温时间也对合金的均匀性有影响. 当烧结温度低或保温时间太短时,液相烧结高比重合金中的粘结相在局部形成,不能有效地将w晶粒包裹起来,w相与粘结相分布极为不均.但是烧结温度太高或保温时间过长时,则会发生钨晶粒的聚集长大,小颗粒粘附在大颗粒上消失,因而在微观上出现钨晶粒大小不均,粘结相分布不均匀,从而影响合金的性能.对于液相烧结的高比重合金,一般烧结温度都高于液相温度2D一6O℃,最佳烧结时间为60—9O11-1in,当超过12011-1in后, 钨晶粒聚集长大,导致合金性能明显下降..2合金成分的研究2.1选择合适的w含量及Ni,Fe比高比重合金中钨含量对台金性能的影响是较复杂的.一般来说,w含量小于9Owt时,因粘结相量过多,合金的综合性能较低,当钨含量超过97wt时,w颗粒接触增多,拉伸强度和延性明显下降. w含量为90wl[的台金具有较好的力学性能”.在W—Ni—Fe台金中,Ni,Fe比对台金性能影响很大.早期人们认为,Ni/Fe比为7:3时,可避免粘结相出现晶内偏析”,七十年代以后,关于Ni/Fe比对合金性能的影响,又出现了许多新的看法. Chum认为Ni/Fe为1:1时是最佳比值.Bose等人则认为:Nj/Fe比在2~4之间时,合金的强度及延性呈现最佳值,当Ni/Fe超出此范围时,就有可能形成脆性的金属间化合物,并提出:合金中随Ni/Fe比的增大,钨在粘结相中的固溶度和钨晶粒度稍高一些,合金的塑性提高,强度降低.2.2多元合金化以改善其性能在高比重合金中,Ni是活化元素,它可降低烧结温度,Fe,Cu的加入可有效地控制w在Ni中的溶解度,避免WNi金属间化合物的生成,同时Fe还有提高w合金的强度和塑性的作用.在此基础上,人们又在该合金中加入新的合金元素,发展了四元,五元,六元等多元合金化.新合金元素的掺入,不仅使w晶粒向延性转化,而且主要又使粘结相强化,或获得其它性能. Mo,Ta,Nb,Re等难熔金属在合金中起固溶强化作用,它可细化w晶粒,使合金的机械性能提高”“.Mo元素的掺入有两个目的:一是作为固溶强化元素来强化w相,部分取代钨;二是作为固溶强化元素来强化粘结相,部分取代Fe.Re在元素周期表中的位置与W接近,由于电子结构因素影响构成所谓铼效应”,是w良好的固溶强化和改善延性的元素,能提高合金的耐热强度及再结晶温度.金属Co与Ni,Fe同属过渡族元素且性质接近,它作为合金元素添加可抑制WNi一相, Mo—Fe金属间化合物的生成,又几乎不影响w,Ni,Fe的相互溶解度,且使合金的烧结温度降低,改善了合金的高温特性,同时,Co的加入可使Ni/Fe比在较大的范围内灵活调整,在添加Co,Mo后的90W—Ni—Fe—Co—Mo五元合金,其强度可达343×10aMPa,扭转角为360度.文献[20]报道:在含(85--99)wtW,(1~10)wt~Ni,(1~1O)wtFe的钨镍铁台金中,添加费氏粒度为3~6#no的Co粉3期范景莲等:高比重台金的研究现状?9?和Mn粉各0.02wt~2wt,可提高钨镍铁合金性能的稳定性,减少成品力学性能的波动.Cheynet研究了在W—NiFe合金中添加A1和Ti构成的w—Ni—FeA1一Ti五元系合金,AI,Ti的加入可生成y沉淀硬化相,强化了合金.文献[1g]中介绍了以Ni,Fe,Mo为基(<25).Co,Cr,M13,V,Ta,Zr,Ti,Re,B,Si中至少选择一种添加元素加入少量,其余为w的高比重合金,其中cf可取代Mo,Cr含量在】5wt以下时,合金的强度,延性,抗冲击性,耐蚀性,使用寿命,机加工性能都很好,V,zr,Ti合金元素的添加可细化晶粒,提高合金的高温强度和硬度,改善延性.BC和B作为合金元素,可提高WNf—Fe合金的抗震性和断裂韧性,台金的高温显微硬度也明显提高.Co和Mg同时加入WNi—Fe合金中,可部分取代w,减少w的需求,提高合金的机械性能.稀土元素zf,Y,Ti,Ce,La等作为台金元素亦可通过檄合金化方式细化晶粒,脱氧来提高合金硬度和强度,其氧化物Ceo,ZrO,La2O3,ThO2,V2Oa等也可以通过弥散分布来达到弥散强化,提高合金机械性能的目的.HfC,ZrC等碳化物在台金中也能起弥散,固溶强化作用,提高台金的强度和硬度文献[26]报道,采用Ni—P台金代替Ni来活化w基台金的烧结,其活化效果比Nj具有明显的优越性,提高了合金的密度,强度和硬度.3孔隙度和烧结气氛对合金性能的影响高比重合金的延性和强度对孔隙度很敏感,当孔隙度大于0.5~1.0时,对高比重台金的性能有严重的影响,甚至比氧的界面偏析更为有害”.Chur n.研究了W—Ni-Fe台金中气孔形成及其对台金性能的影响他指出t合金的密度为9g时,残存的微小孔隙的形状和大小也可引起合金性能的显着降低或不稳定.据文献(293介绍,氢脆可由塑性变形和烧结后处理消除,脆性金属间化合物可以通过提高Ni/Fe比和降低粘结相成分来避免,但残余孔隙和界面偏析是很难控制的.残余孔隙可由在合金中不溶解或扩散性较差的烧结气氛Ar,N导致,当采用扩散性好的气氛或真空烧结时,这种孔隙可以消除.可见,烧结气氛与孔隙的形成有着密切关系.高比重合金可采用H,,分解氨和惰性气体等作为保护气氛,采用纯H 比较经济,且在H中烧结后慢冷(3℃/min)时,可以避免合金中孔隙的生成,但是要控制水蒸汽,碳和氧含量.当H露点较高时,合金中的含氧量相对提高,降低了合金的界面强度和延性,但当含氧量很低的粉末在】000℃进行预还原处理后,再在高露点H气氛中烧结,可有效地控制残余孔隙,当H的露点较低时,H会与合金中少量的氧反应生成水蒸汽残留在台金中形成残余孔隙.干H (40℃)是较差的气氛,湿H,(18℃)比干H好,它与真空对合金性能的影响接近,只不过是合金经真空烧结后不需后处理,延伸率便可达30,但是长时间的真空烧结会产生粘结相的蒸发,w含量相对提高,台金的强度和延性降低’.采用N,Ar作为保护气氛时,合金的孔隙度较大,密度较低,而且因N,在粘结相中的低溶解和低扩散而导致N残留在台金中,合金中始终有残余孔隙存在;不过,与H,比较,合金的界面偏析有所降低.合金的界面结合强度和w解理断裂稍有提高.当采用干H,烧结高比重合金时,如果在冷却阶段改为Ar作为保护气氛,或台金经在Ar中退火(1100℃),可使台金的性能得到改善.稀有金属材料与工程22卷4烧结后处理对合金性能的影响4.1热处理高比重合金在H2气氛中烧结时,H溶解于粘结相中,烧结后的合金中可能含有氢,产生氢脆,降低了合金性能.为此, Chinat将经1470℃烧结后的90W7Ni一3Fe放在惰性气氛中进行热处理,热处理温度为1200℃,时间为1h,然后快冷和慢冷,发现其延伸率均比烧结态合金的延伸率要好Gorman等人研究认为:烧结后的高比重合金在Ar中于1000℃退火后水冷的合金性能最好,因为在Ar中退火可以除掉残留在合金中的H在水中淬火可以迅速凝固杂质使其均匀分布,但高速淬火会产生残余应力,如果采用慢冷会消除应力,但会产生偏析在文献C9,343中报道,真空热处理也能降低钨台金中的氢含量,提高烧结产品的延性和强度,但Ar处理是改善合金机械性能的一种行之有效的方法.可见,烧结后处理是提高合金性能的一种途径.此外,人们也采用HIP处理来提高高比重合金的性能.实验证明,w—Ni—Cu台金可以采用HIP处理来改善合金性能,性能很好的W—Ni—Fo合金不能通过采用HIP处理来进一步提高其性能,只有当W—NiFo合金的拉伸性能较低时, 采甩HIP方可改善其强度和延性.4.2预应变和时效和其它许多合金一样,高比重合金经变形后,强度也可以大大提高.七十年代中期,美国采用旋锻工艺成功地研制出28mm棒材,其室温抗拉强度达到J.1×10sMPa以上.合金的强化与变形量存在一定的关系.文献C333报道:高比重合金的变形量e<15,随变形的增加,合金的强化明显}当变形量e>J5时,合金的强化作用逐渐减小,硬度值亦随变形量的增加而增大,但达到一定值时便不再随变形量的增加而变化;在相同变形量的情况下,w含量为93wt%和95wt,Ni/Fe为7:3的钨合金的形变强化效果相近,合金的最大抗拉强度可达】.5×303MPa.Scl~ikarlth 发现90W一7Ni3Fe合金经冷加工变形再在700.℃下退火后,合金的强度,硬度及延性却大大提高了,他认为:合金性能提高的原因可能与冷加工后样品储存的能量有关,冷加工后出现大量的位错,从而引起合金的强度增加,形变热处理不仅提高了合金的抗拉性能,还能延缓裂纹扩展和提高合金的疲劳性能,.5抗氧化性和抗腐蚀的研究高比重合金在常温下具有较好的抗氧化性和抗蚀性,但在高温下合金的抗氧化性和耐蚀性降低,尤其当合金在1000C以上工作时.Cr,Re,Si具有好的抗蚀性和耐高温氧化性,加入少量于高比重合金中可提高其抗腐蚀性和抗氧化性.作为军工用的高比重合金,如动能穿透器等,需要具有能够在无特殊条件下长期储存的能力,因此,要求合金具有好的抗腐蚀性能.Battern研究了95W一3.5Ni一1.5Fe,90W一5Ni一5Fe,97W一1.6Ni一0.7Fa 0.5<2u0.1Co和90W一7.5Ni一2.5<2u4种典型的钨基重合金在蒸馏水和5NaCI溶液中的抗腐蚀行为,结果发现95W一3.5Ni一1.5Fo合金具有最好的抗腐蚀性,比纯钨更耐蚀,Cu作为合金化元素加快了w合金的腐蚀,除了95W3.5Ni—J.5Fe合金外,其它3种合金在NaC1溶液中的腐蚀速度比在蒸馏水中的腐蚀速度小,在NaCl溶液中,裂纹不影响腐蚀速度,改善了腐蚀过程,高比重合金中的w晶粒和粘结相作为阳极时,都受到腐3期范景莲等:高比重合金的研究现状?1]?蚀,其中又以WNiFe中粘结相比W—Ni—Cu中的粘结相的腐蚀严重,在NiFe粘结相中Fe优先腐蚀.6断口与合金性能的研究高比重合金是由具有球形结构的钨晶粒和树枝状的粘结相组成.其断裂方式有4 种:w颗粒解理,w—w界面断裂,w粘结相界面开裂,粘结相的延性断裂.事实上,断裂时4种方式都存在.文献C413中介绍,合金的延伸率和断裂模式与断口上各种断裂方式所占比例有着明显的对应关系, 随着w一粘结相和w—w界面断裂比例增加,合金的延伸率降低,断裂模式从延性撕裂转向脆性断裂.粘结相呈延性撕裂和钨颗粒呈穿晶解理,均标志着合金有较高的断裂韧性文献[42]中的研究表明:N/S(N为w解理断裂数,S为面积)越大,界面强化是主要的,反之,N/S降低,合金多沿w—w或w一粘结相界面断裂,无界面强化效应.在高比重合金中,随w含量的增加,w颗粒粘接增多,w颗粒的平均自由程减少,沿w—w界面断裂增多,合金的延性降低’’.黄建忠等人’认为,合金的断裂行为,在很大程度上取决于粘结相的延性行为,当粘结相和w晶粒的塑性变形行为相近时,断裂沿两界面开始; 如果两者的塑性变形行为相差很大,即粘结相的塑性变形优先产生,w晶粒便产生解理断裂,合金的强度主要取决于粘结相的强度和粘结相与w颗粒界面的结合强度.脆裂是合金韧性变化的主要原因. w—Ni—Fe合金的脆裂机理包括:不完全的氧化一还原,残余孔隙度,w颗粒接触增多,氢脆,杂质,界面偏析,钨含量高,粘结相中w的沉积,机加工和退火.孔隙,裂纹和夹杂是合金发生破坏断裂的断裂源, 尤其是微裂纹和夹杂,它是构成脆性断裂的断裂源”.高比重合金中的杂质包括氢,氧,硫,磷等元素,其原子半径小,扩散能力强,易在晶界,相界等能量较高的位置发生偏聚, 甚至生成脆性相,削弱了界面强度.碳的少量存在也会引起在相界上生成脆性的碳化物,当碳的浓度达0.05wt时,相界处的浓度可达0.82wt,在一定冷却条件下,首先在相界处生成(Ni,Fe)6W6Cc48;.氢,磷对合金危害性最大”“,合金在H,气氛中烧结时,将有一部分氢残留在w一粘结相界面和粘结相中,引起氢脆.磷很容易偏析到粘结相w相界面,使合金脆化.此外,金属间化合物在相界上析出,也会使合金产生脆性断裂.7结束语1)高比重合金具有一系列重要的工程性能,应用范围很广.人们从工艺和发展多元合金化方面来提高合金性能,以适应它在不同领域里的应用,并进一步扩大应用范围.2)高比重合金广泛地用作压铸材料,电热镦粗模具材料,在这些应用中,材料必须承受很高的温度交变和热——机械交变应力的作用,因此,从理论上研究高比重合金在腐蚀,温度变化下的破坏行为是有意义的,这一研究的成功可指导材质研究,扩大合金在高温下的应用.参考文献I王伏生.钨钼科技,1986;(2):182朱桂森.钢铁研究总院,1984,4(s):3093王声宏.难熔金属文集,1986~1:904王优生.影响钨基合金材质均匀性的研究.中南工大粉情所,1991年7月5黄建忠.稀有金属材料与工程,1989,(2):126D.J.Williams,SChycns.PowerMetallurgy,I980,23(2):92l2稀有金属材料与工程22卷7S-Hacfdnc-MeLFowLIcrR~port.I91}0;(ZI:1338ToShLhitoKighiandR.M.German.R&HM.1990~(3):409夏元洛等.钢铁研究总院,1984}4(1):344310BOSeA..R.M.German,Mctallurgical TransactionA.1988;19A(8):2467l1R.M.German.第11届国际普兰西难熔金属和硬质舍金译文集,1985;7712Churn.K.S.ReportNoY/TR一88/1;13BoseA.Meta.Trans.1990,21A(5):132514BoseA.R&HM.1988’(6):9815BoseA.MetallurgicalT1.ansactionA.1988;l9A(2):310016GermanR.M.AD—A224,220/4/AB,1990年12月7日,26;17范景莲.赵慕岳等.粉末冶金技术,1993l8张文替.稀有金属与硬质台金,1991;164:319日本专利.类号10A81.10<351特公昭,53—4108720中国专利.提高钨镍铁舍金性能的稳定性, 1990.6.5--8页,199918(1988.5,27)’B22页f01;2lM.C.Cheynct.第1l届国际普兰西难熔金属和硬质合金译文集,1985;19522Sh~inbery.H.RefortNo:LAUR一85—467’Conf一8505,il4一l}23L.B1.unisholz—GuyNJcolaz.i2th1nterna—tiona1PlanseeConference.1990:56924赵慕岳.稀有金属材料与工程,1988;(3):925热处理对钨台金组织和性能的影响.钨钼材料.i991.No.i.40~4426Tai—SungLe.Int.J.R~fractMet.HardMater,1990;9(1):4827S.FarP.BKemp.R&HM.1989;(12):23628K.S.ChurnandD.N.Y oor.Pow@rMeta1- lurgy?179;【41:29R.V.Minakova.SonietPowderMct..Ge1.am.1968;7:39630R.M.Ge1.man,K.S.ChurnMetallUrgicall Trans.A,1986}i5A(4):7473lR.ECK.ModernDevelopmentinPow—derMetallurgy,1980;14:15732BoseA.R.M.G~rman.M~taHurgicaI TranstJonA,1988’l9A(8):248733D.Chalat.第11届国际普兰西难熔金属和硬质. 台金译文集.1985;8534惠军,周世铎稀有金属.1990~14(2):10735E.KnY.H.Daninger.12thInternationa]Planse~Scminar89.1989136朱桂森.稀有金属材料与工程,1988’3437V.ScrJkanth.J.Mate1.Sci.Lett.,l988;(7):19538专利.钨镍铁重合金,253506(1988,10.5)j CC?1990;7:3~739BussibaA.Isr.J.Techno1.,1988}24 (3):70340Batte1.nJ.J.Moore,B.T.MaterForum, 1989;26641黄继华.赖和怡.粉末冶金技术,1992}10 (1):6342张宝生.稀有金属.1987,(3):46043Kaneko.JournaloftheJapanSociety. ofPowdel-andPowderMetallurgy,1989{37(6)44黄建忠.粉末冶金技术,1985’(6):i45GurwellW.E.Conf:ProgressJn PowderMetallurgy.1986;4246黄建忠,粉末冶金技术,1983;(3):1547黄建忠.稀有金属材料与工程,1988}(5): 蚰雷秉强,朱桂森.金属,1987;23(3):8 (1993年1月3日收到修改稿)(编辑石应江)吓转l8页)。

钨基高密度合金热处理力学性能的研究摘要:钨基高密度合金因具有高密度和优异的力学性能而得到了广泛的应用。

本文采用扫描电镜、室温拉伸和室温冲击等手段,系统地研究了热处理对钨基高密度合金力学性能的影响。

钨基高密度合金热处理实验证实,真空退火、固溶淬火对钨基高密度合金力学性能有显著的影响。

真空退火能有效地提高合金的力学性能,这是由于真空退火能减少氢气烧结态合金中的氢脆,并且使镍和铁在钨中的扩散层增厚,界面结合力提高,从而提高了界面结合强度,合金力学性能显著提高。

关键词:高密度合金热处理性能1 绪论高密度钨合金是一类以钨为基,并添加有ni、fe、mn、co等元素的合金,其密度高达16.5~19.0g/cm3。

高密度钨合金不仅密度大,而且还具有一系列优异的性能,例如强度高、硬度高、延性好、机械加工性能好、热膨胀系数小、导热系数大、抗氧化和抗腐蚀性能好、可焊性好等。

这些优异的性能使其在尖端科技领域、军事和民用工业中得到了广泛的应用。

2 钨基高密度合金的研究现状钨基高密度合金是由基体相和粘接相形成的两相组织合金。

钨合金必须具有一个良好的微观组织才可以提高其韧性和强度,我们主要通过热处理来构建其围观组织。

现阶段,国内常用的热处理技术包括循环热处理、固溶淬火热处理、化学热处理、氩气气氛热处理、形变热处理和真空热处理等。

3 实验方法3.1 合金原料■3.2 钨基高密度合金的制备制备钨基高密度合金,其制备工艺过程如下所述:①合金成分设计及配料:参照各项研究内容科学设计合金成分。

②混料:以设定的合金成分的化学配比,采用钨粉、镍粉、铁粉进行配比后,在钢质v型混料机中进行混料,混料用球为硬质合金球,球料比为1:1,球磨时间为8小时。

③捏合:将混好的料放入捏合机,捏合温度为100-120℃,捏合时间为30分钟。

④降温过筛:将捏合完的料置于温度为25℃的空调房内,温度达到室温后,过40目筛。

⑤成形:本实验采用普通模压成形,压制方式为单向阴模浮动压制。

第26卷 第6期2003年 11月 兵器材料科学与工程ORDNANCE M ATE RIAL S CIENC E AND ENGINEERING Vol.26 No.6 Nov. 2003 97钨合金力学性能研究 马红磊,胡更开,李树奎(北京理工大学理学院力学系,北京100081)摘 要:利用扫描电镜和Hopkinson型试验装置,对97钨的显微组织、断裂方式、及准静态和动态力学性能进行了研究。

结果表明,97钨是具有较大压拉比的敏感材料,又是同时具有压缩韧性和拉伸脆性解理断裂的特殊材料。

关键词:钨合金;动态力学性能;细观力学中图分类号:T G113.25 文献标识码:A 文章编号:1004—244X(2003)06—0039—03 钨合金一般具有高强度、高密度,良好的导电和导热性,热膨胀系数小,抗氧化、耐腐蚀性强,可进行机械加工、焊接、锻压、热处理等等一系列优异的物理、力学性能优点,在兵器、航空航天、电子信息、能源、冶金、机械加工工业和核工业等领域中有着不可替代的作用,在国民经济中占有重要的地位,受到了世界各国的高度重视,特别是在国防军工中,钨合金是目前对付装甲目标等的主要动能武器弹芯材料。

笔者以含钨质量分数为97%的钨合金为研究对象,从实验上分析它的变形及损伤机理,研究它的动态力学性能,为进一步计算和工程应用提供基础数据。

在此基础上,我们试图从理论上对所观察的结果进行一定的分析。

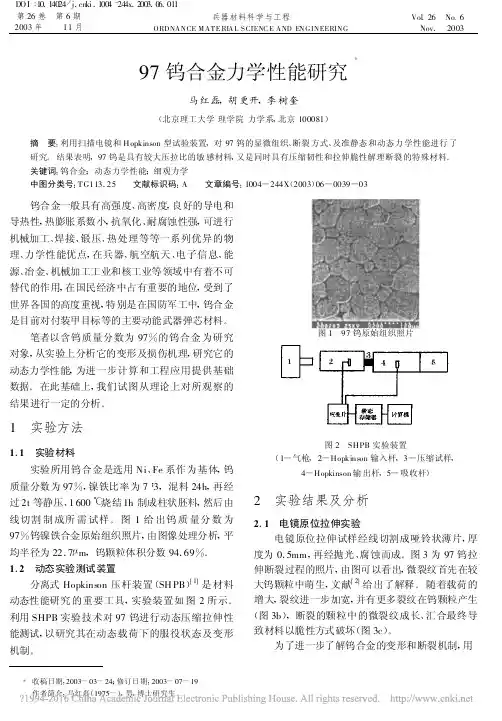

1 实验方法1.1 实验材料实验所用钨合金是选用Ni、Fe系作为基体,钨质量分数为97%,镍铁比率为7∶3,混料24h,再经过2t等静压、1600℃烧结1h制成柱状胚料,然后由线切割制成所需试样。

图1给出钨质量分数为97%钨镍铁合金原始组织照片,由图像处理分析,平均半径为22.7μm,钨颗粒体积分数94.69%。

1.2 动态实验测试装置分离式Hopkinson压杆装置(SH PB)[1]是材料动态性能研究的重要工具,实验装置如图2所示。

某型弹用钨合金棒坯表层针状孔隙现象原因分析及处理摘要:某型弹用钨合金棒坯烧结后表面出现批次性针状孔隙,考虑到该问题为批量性表面缺陷,且并非显而易见的直观原因,找准方向准确定位具有一定的难度。

故确定基于技术和管理双归零的科学方法,结合高比重合金生产过程中的特点,从现象到本质,彻底分析发生装备质量问题的根源,并采取措施防范化解。

关键词:钨合金棒坯质量问题关键过程氧含量钨是高密度难熔金属,具有熔点高、密度大、硬度高、热导率高、热膨胀系数低等优点,其晶格结构具有极为稳定的压缩动态塑性变形行为,使其在国防军工和民用领域具有不可替代的作用,特别是这种稳定的塑性行为对动能弹来说是一种理想的材料。

但同时钨也存在低温脆性、再结晶脆性、高温强度低等缺点,严重制约着钨制品加工及其服役特性。

工程应用中通常通过调整钨和其他元素配比或在钨合金中添加化合物,调整钨相和其他相的比例,并借助热处理及强化技术获得具有不同功能的钨合金制品,来满足不同领域的应用要求。

因此,必须不断在钨合金的超细粉末制备、烧结方式、添加的合金元素、热处理过程和后期的形变强化等方面进行探索,针对制备过程中产生的各种问题进行详细分析,严格进行技术和管理“双五归零”,才能持续提高钨合金制品力学性能,提升其穿甲能力。

一、钨合金棒坯生产工艺钨合金棒坯生产过程主要分为成分设计、制备和后处理三部分。

在高密度钨合金中,钨含量一般在85%以上,除钨元素之外,含有较多的镍、铁等元素,在成分设计时,通常根据产品用途还会加入钼、钛、铼等元素或者化合物,以提升产品相应性能。

钨合金制备过程又细分为筛分、混合、压制等工序,具体工艺流程如下:振动筛分→元素混料→等静压制→高温烧结,后处理过程又分为热处理、锻造等工序,具体工艺流程如下:真空热处理→锻前机加→锻造→退火。

高比重钨合金棒坯生产过程有两大关键过程。

首先是混合,各原材料粉末质量状态、混合配比、混合均匀程度对后续产品质量有本质的影响。

钨含量和颗粒形状对钨合金力学性能的影响冯海云;刘海燕;胡宏伟;赵向军;李广嘉;宋浦【摘要】采用MTS810材料疲劳实验系统,开展了不同粒径91钨合金材料的准静态单轴拉伸实验研究,获得了材料的应力应变曲线和静态力学性能参数.在此基础上,建立了能够反映钨合金材料宏微观特征的计算模型,数值计算了不同颗粒形状、不同钨含量合金材料在准静态拉伸载荷作用下的力学性能.得到了其整体的应力应变曲线以及钨合金屈服强度与钨合金微观参量之间的关系.并分析了钨合金材料的内部应力和应变场.结果表明:计算结果和实验结果吻合较好,随着钨含量的增加,钨合金的屈服强度增加,但其延伸率均降低;随着长径比的增加,钨合金的屈服强度有所增加,且随着长径比的增加,屈服强度的增加变得缓慢.为进一步钨合金材料性能的研究提供了重要的指导作用.【期刊名称】《科学技术与工程》【年(卷),期】2014(014)024【总页数】7页(P1-7)【关键词】钨合金;力学性能;数值模拟【作者】冯海云;刘海燕;胡宏伟;赵向军;李广嘉;宋浦【作者单位】西安近代化学研究所,西安710065;北京理工大学,北京100081;西安近代化学研究所,西安710065;西安近代化学研究所,西安710065;西安近代化学研究所,西安710065;西安近代化学研究所,西安710065【正文语种】中文【中图分类】O341;O343.3典型的钨合金是以钨粉为基体,并以少量的其他金属元素如镍和铁,有时候也用铜粉,为黏结相,在高温下烧结而成的一种两相合金材料。

由于其高密度、高强度、良好的塑性等一系列优良的性能,在兵器、航空航天、电子信息、能源、冶金、机械加工工业和核工业等领域中有着不可替代的作用,特别在国防军工中,钨合金已经成为了主要的动能武器弹芯和战斗部破片材料[1—3],因此钨合金材料的力学性能一直备受国内外科研工作者的高度关注。

现在已经发展多种加载手段和测试技术,开展了大量钨合金材料的静动态实验研究,取得了丰硕的成果[4—10]。

高比重钨合金的低温烧结高比重钨合金的低温烧结刘志国,张宝生,庄育智(北京有色金属研究总院100088)(中国劳动科学研究院)研究了高比重钨合会的高压成型、低温烧结。

高压成型时烧结温度为1350℃。

经过低温烧结的合金密度可达理论密度的99%以上,但合金的微观组织同高温烧结存在很大的差别,低温烧结合金内钨钼相没有完全球化,所占的体积分数较高,粘接相的含量较少。

关键词:钨合金,高压成型,低温烧结一、前言通常,高比重钨合金是通过液相烧结制备而成。

合金的微观组织是单质的钨颗粒分布在镍固溶体基体内。

钨颗粒是一种硬而脆的相,而基体是一种韧性相。

高比重钨合金具有许多优异的性能,例如密度、强度及韧性较高,且具有好的导电、导热性、抗腐蚀性和机械加工性。

因此,在材料领域中高比重钨合金是一种有用的工程材料,并且广泛应用在各个工业领域。

自30年代高比重钨合金出现以来,科技工作者就对其进行了大量的研究工作,发现影响高比重钨合金性能的因素主要有:合金的成份、杂质含量、烧结工艺、烧结后的形变处理及热处理过程。

例如:当残留的氢含量大于0.5wt%时,合金的性能将急剧下降,特别是韧性和塑性,但氢的有害作用可以通过真空热处理来消除 ̄[1、2]。

金属间化合物及杂质元素在晶界处析出将使合金的塑性降低而变脆,而它们的形成或消除可以用纯原料和高温淬火加以控制 ̄[3、4]。

镍铁比对合金性能也有重要影响,但是目前对最佳镍铁比始终没有统一的说法 ̄[5~7]。

目前,对高比重钨合金的研究主要集中在改变合金的微观组织及气孔、杂质的含量和分布,从而提高合金的大学性能。

可是对粉末成形工艺的研究却较少。

本文主要介绍成形压力对烧结工艺、性能和微观组织的影响,以期通过高的压制压力达到降低烧结温度的目的。

二、实验过程实验所用金属粉末的特性如表1所不。

本实验所选用合金的成分:90W-70Ni-3Fe(wt%)及微量的Co、Mn。

采用干混法对合金粉末进行混制。

用滚筒式混料机混料,混料时间为12h。

钨合金(高比重合金)介绍什么是钨合金?钨合金通常为难熔金属,一般由W-Ni-Fe (钨-镍-铁) 或W-Ni-Cu (钨-镍-铜) 或W-Ni-Cu-Fe (钨-镍-铜-铁)构成,有些钨合金还有添加Co (钴)、Mo (钼)、Cr (铬)等。

他们有很高的熔点,密度是钢铁的2倍,并且重量比铅重50%。

钨的含量在合金中通常占90%~98%,这也正是钨合金能有高密度(通常为16.5克/厘米3~18.75克/厘米3)的原因所在。

Ni、Fe、Cu则被用作是粘合剂,起到让易脆的钨粘结在一起的作用,从而,增强钨合金的延展性,使其易于加工。

Ni-Fe是交常用的添加剂,其比例为7Ni:3Fe或8Ni:2Fe(重量之比)。

钨合金常规的生产流程包括混料,冷压和液相烧结直至所需的密度。

在液相烧结的过程,这种基体合金呈熔解态,有助于钨更好地溶与液体,使钨大颗粒(20~60微米)分散到这种基体合金中。

这种处于烧结态的材料通常还要进行热机械处理过程,如:锻造,以便增强其硬度和强度。

目前高比重合金(钨合金)的成分以WNiFe颇受欢迎,例如93W-4.9Ni-2.lFe和95W-4Ni-lFe。

在WNiFe合金中添加适量的钴可以增强他的强度和延展性。

钨合金的主要性能钨合金有许多特殊的性能,比如:体积小但高密度(通常为16.5克/厘米3~18.75克/厘米3),高熔点,硬度大,出色的耐磨性,高极限抗拉强度,延展性好,低蒸气压,耐高温,热稳定性好,易加工,耐腐蚀,良好的抗震性,极高的辐射吸收能力,优秀的抗冲击能力和抗龟裂性,并且无毒环保,与国际环境保护标准是一致的。

钨合金的应用由于钨合金具有上述特殊的性能,被广泛应用于许多领域,比如:运动方面,包括高尔夫杆,渔坠子,飞镖,汽艇,赛车;医学方面,包括辐射屏蔽件,瞄准仪,同位素容器,防辐射试管;科技方面,包括钨合金电子分装片,石油钻井,煤矿开采;军事方面,子弹,榴霰弹,飞航式导弹平衡球,等等。

近十年高密度钨合金的研究进展传统的高密度钨合金是以钨为基体,添加少量的镍、铁等合金元素用粉末冶金液相烧结法制备而成的。

高密度钨合金具有密度高、强度高、塑性好等优良的力学性能和其他物理性能<1>,在国防军工、航空航天、电子信息、能源、冶金和机械加工等工业领域中具有十分广泛的用途,在国民经济中占有十分重要的地位。

然而,粉末冶金液相烧结方法有其本身的局限性,如烧结产品的坍塌、变形和成分偏析等,再者,日益发展的军事工业也要求高密度合金具有更高的力学性能。

为了克服液相烧结制备合金的这些缺陷,进一步提高合金的力学性能,近十年来,国内外的专家学者从合金的材质、合金的纳米化、合金的烧结、合金的大变形量强化处理等方面作了许多深入细致的研究。

本文仅就其中的某些方面作一些概括和总结,并就高密度合金的发展趋势作出了展望。

1合金的材质高密度钨合金除了WNi Fe和W Ni Cu 等三元素外,还发展了其他三元系,如:W Ni Mn、W Ni Si、W Ni Ti、W Co Ti等,这些三元系中的粘结相可以有效地降低合金的烧结温度<2>。

另外,还发展了四元、五元等多元合金体系,合金元素在其中的作用和强化机理各有不同。

其一,固溶强化。

难熔金属Mo、Ta、Re、Nb 与W互溶,在合金中起固溶强化的作用,可强化钨基体,限制W在粘结相中的溶解,细化晶粒<3>。

例如:Mo部分取代W可以使合金的强度提高到1000MPa以上,但合金的延性下降。

其二,第三相强化。

少量的Al基中间相,如添加Al、Ti第13卷第4期2 003年8月粉末冶金工业POWDERMETALLURGYINDUSTRY Vol.13No.4Aug.2003生成γ(Al、Ti)沉淀硬化相,Ni3Al、Ni2Al3、Fe3Al等Al基中间相,可以降低W 在粘结相中的溶解度,产生晶粒细化,提高合金强度和硬度。

微量稀土氧化物CeO2、ZrO2 、LaO3、ThO2、VO3以及难熔金属碳化物如HfC和硼化物如TiB2在合金中的弥散分布,可实现弥散强化,提高合金的强度<4>。

钨基高密度合金烧结力学性能的研究摘要:钨基高密度合金因具有高密度和优异的力学性能而得到了广泛的应用。

本文采用扫描电镜、室温拉伸和室温冲击等手段,系统地研究了烧结方式对钨基高密度合金力学性能的影响。

试验结果表明,氢气烧结态合金的抗拉强度随着w含量由90%增加到95%时有所提高,而当w含量进一步提高时,合金的抗拉强度略有降低。

伸长率和冲击韧性随着w含量由90%增至97%时逐步减小。

真空烧结不仅能避免氢气烧结时所引起的氢脆现象,而且可以改善液相对固相的润湿性,因此真空烧结态合金的力学性能高于氢气烧结态合金。

关键词:高密度合金烧结性能1 绪论凭借高密度、高强度的优点,钨基高密度合金在现代工业中得到广泛应用,并且在国防工业中占据着主导性地位。

随着工业化进行的不断加快,人们对钨基高密度合金的性能提出更高要求。

提高钨基高密度合金的综合性能被东欧各国专家学者的普遍关注,通过对钨基高密度合金的应用背景进行研究分析,在对钨基高密度合金研究现状的基础上,阐述了本文写作的目的、意义和内容。

2 研究现状对钨基高密度合金进行烧结,传统的烧结工艺为液相烧结。

通过采用液相烧结对钨基高密度合金进行烧结时,由于烧结温度比较高,导致晶粒长大,并且在烧结时固/液密度存在很大的差别,在重力的影响喜爱引发黏性流动,导致钨晶粒出现聚集,进一步发生严重的坍塌变形。

进行钨基高密度合金烧结时,对性能、组织的均匀性都有较高的要求。

3 实验方法3.1 合金原料。

制备钨基高密度合金的原料,其部分性能指标如下表3-1所示。

■3.2 制作钨基高密度合金。

钨基高密度合金的制备工艺如下:3.2.1 设计合金成分和配料。

根据相应的研究内容对合金成分进行设计。

3.2.2 混料。

合金混料的化学成分配比根据实验设计进行,参照表3-1的原料进行配比后,在钢质v型混料机中进行混料,混料用球为硬质合金球,球料比为1:1,球磨时间为8小时。

3.2.3 捏合:将混好的料放入捏合机,捏合温度为100-120℃,捏合时间为30分钟。

高比重钨合金高比重钨合金是以钨为基体材料(其中含钨量为85%~99%)加入少量镍(Ni)、铜(Cu)、铁(Fe)、钴(Co)、钼(Mo)、铬(Cr)等金属黏结剂组成的一种合金材料,也被称之为高密度钨合金或重合金[1]。

高比重钨合金的密度可达16.5~19.0g/cm^3。

较常用的主要有:W-Ni-Cu和W-Ni- Fe两大系列。

这种材料在密度、强度、硬度、延展性、导电/热性等物理性能中都有显著的特点,因而在国防工业、航空航天工业,医疗行业、电气行业等行业中得到广泛的应用。

高比重钨合金产品高比重钨合金(TungstenHeavy Alloy,简称WHA)产品通常由WNiFe或WNiCu或WNiCuFe通过粉末冶金工艺生产制造而成。

根据不同的产品用途和工作环境要求,高比重钨合金产品钨含量通常分布为79%W~97%W,密度范围为15.00g/cm~18.50g/cm。

同时可以添加一些稀有金属元素(Co,Mo,Cr等)以提高产品部分性能,比如:硬度(Hardness),极限抗拉强度(Ultimate Tensile Strength),屈服强度(Yield Strength),延伸率(Elongation)等。

[1]性能高比重钨合金是一类以钨为基体(W含量85-99%),并添加有Ni、Cu、Co、Mo、Cr等元素组成的合金。

按合金组成特性及用途分为W-Ni-Fe、W-Ni-Cu、W-Co、W-WC-Cu、W-Ag等主要系列,其密度高达16 .5-19.0g/cm3,而被世人称为高比重合金。

它还具有一系列优异的特性,比重大:一般比重为16.5-18.75g/cm3,,强度高:抗拉强度为700-1000Mpa,吸收射线能力强:其能力比铅高30-40%,导热系数大:为模具钢的5倍;热膨胀系数小:只有铁或钢的1/2-1/3,良好的可导电性能;具有良好的可焊性和加工性。

鉴于高比重合金有上述优异的功能,它被广泛地运用在航天、航空、军事、石油钻井,电器仪表、医学等工业。

高比重钨合金力学性能影响因素分析

1引言液相烧结理论是架起烧结工艺条件与烧结体微观结构参数、各相性质之间桥梁的重要手段<1~3> 。

液相烧结(LPS)是粉末冶金中用以获得高致密化颗粒增韧材料非常经济、有效的方法之一,比如碳化钨、青铜,不锈钢的烧结等。

由于不同液相量及烧结条件下液相的毛细力和传输率的影响不同,将导致固相扩散运动的不同,最终导致烧结体微结构随液相量及烧结条件的变化而改变。

如颗粒的平均直径随着烧结时间的增加而增加;烧结温度的增加会减小二面角;界面比随着钨的体积百分比增加而增加等。

细观力学的一个重要任务就是要架起微观结构参数、各相性质与复合材料宏观有效性质之间的桥梁<4 > 。

用微观结构参数描述复合材料内部微结构特征,如夹杂(颗粒、空洞、纤维、裂纹)的形状、几何尺寸等,这里的对象主要是颗粒。

由细观力学建立复合材料各相的性质和微结构参数的关联,实现复合材料的设计和优化。

本文主要目的是通过烧结理论和细观力学这两块基石搭起烧结和复合材料力学性能之间的桥梁,为不同要求的材料的制备确定合理、经济、较为优化的工艺,为不同工艺下材料的力学性能提供预测。

本文还利用上述理论对实验中两种典型液相烧结的高比重钨合金从不同角度进行了定性和定量解释。

2理论模型2 1烧结理论Ostwald生长模型是很多液相烧结晶粒粗化或生长模型的基础,但仅仅适用于增强相稀疏的情况。

虽又经许多理论修正,固相的体积百分比仍然在 5 0 %左右<5,6 > ,表达式一般为G3=G30 +Kt (1)G为颗粒大小,G0 为初始大小,K为受温度影响的生长率。

German<7> 在前人的基础上,给出了适合更高体积百分比(>70 % )的新的颗粒生长率的确定方法。

在烧结过程中伴随晶粒生长过程的还有液相向固相扩散的过程,在烧结体颗粒中基体含量也受到烧结条件的影响,基体向固相的扩散系数与温度的关系为D =D0 exp - ΔG+RT (2 )其中D0 为指数系数,R为气体常数,ΔG+ 为扩散活化能。

由Fick定律,dt时间内进入颗粒内基体的含量为dm =Jin4πG2 dt (3)这里假设颗粒为球形,Jin为进入球面的通量,Jin=-D dcdt,c为原基体材料在液相中的浓度。

那么不同液相百分比含量在不同温度下烧结时,颗粒中含原基体相浓度为c1 c2=J1inJ2inK1 K2G30 +K2 tG30 +K1 t4 3(4)2 2细观模型有了晶粒几何特征及各相性能与工艺、组织、成分之间的关系,那么下面只要将材料的各相力学性能与微观几何参数利用适当的细观力学模型即可建立工艺、组分与复合材料的力学性能之间的桥梁。

但由于高比重钨合金中钨含量较高,颗粒相体积百分比一般大于>70 % ,而一般二阶细观力学模型只适于低体积百分比如30 %左右,因为没有考虑两个颗粒之间短程强相互作用的影响,理论结果与实验结果相差较大。

Bac<8> 的工作为反算法提供了一定的理论基础,所以本文以钨作为基体,镍铁作为夹杂,采用Mori Tanaka<9> 模型预测钨的有效性质,复合材料的体积模量和剪切模量为kck0=1+c1 (k1 -k0 )c0 α(k1 -k0 ) +k0(5 )μcμ0=1+c1 (μ1 - μ0 )c0 β(μ1 - μ0 ) +μ0(6 )其中α=1 (1+4μ0 k0 ) ,β=215 (3+18μ0 3k0 ) (1+4μ0 3k0 )脚标C、0、1分别代表复合材料、基体和夹杂。

3实验及理论分析高比重钨合金是典型的液相烧结材料,具有高强度、高硬度,良好的导电和导热性,热膨胀系数小,抗氧化、耐腐蚀性强等一系列优异的物理、力学性能,可进行机械加工、焊接、锻压、热处理等,在国防军工、航空航天、电子信息、能源、冶金、机械加工工业和核工业等领域中有着不可替代的作用,在国民经济中占有重要的地位,受到了世界各国的高度重视,已成为材料科学界最为活跃的研究领域之一。

图1给出钨质量百分比为93wt.%、97Wt.%两种不同含量钨镍铁合金原始组织照片,基体是Ni、Fe ,镍铁比率为7∶3,烧结温度分别是14 6 0℃和16 0 0℃,烧结时间为1小时。

由图象处理,两种合金黏结相的体积百分比分别为87 6 4 %和94 6 9%。

由烧结生长理论预测得到晶粒(夹杂)大小与液相量体积百分比的关系如图2所示。

图1两种钨合金的原始组织Fig .1 Originalstructureoftwokindsoftungstenalloys图2颗粒生长与液相及温度的关系Fig .2 Relationshipofbetweengrainsizeandtemperature由图2可以看出,相同烧结温度下,钨含量较高的钨合金中钨颗粒半径也较大,即颗粒生长率较大;在钨含量相同时,可以提高烧结温度来实现颗粒半径的增加,也就是说我们可以选择不同的方式来实现所预定的微结构。

不同的钨含量和微结构对合金的宏观有效性质和微观的破坏和断裂影响也不同。

钨含量对其各相的拉伸性能影响也较大,随着钨含量的增加,由93W韧性断裂转向97W的脆性断裂<1 2 > 。

由SunJun<1 3> 提出的颗粒解理强度计算方法可以判断出97W颗粒比93W颗粒更容易解理穿晶断裂,正如实验结果图3所示。

由此我们可以从工艺、组分等来控制和估计复合材料的力学行为。

由于93W和97W 的液相量分别为12 36 %和 5 31% ,97W颗粒生长率K较大,但由于97W烧结温度也高,这显著影响了镍铁的扩散速度,所以97W和93W颗粒中含镍铁浓度相近,如图4所示。

由能谱分析可知,两种钨合金的颗粒和基体的成分、性能基本一致,导致复合材料有效性能差别的主要因素是颗粒或黏结相的体积百分比。

由Mori Tanaka法,得到复合材料有效杨氏模量与基体体积百分比的关系如图5所示,即我们可以通过细观模型来预测不同钨含量时复合材料有效性质。

图3两种钨合金的断裂机制Fig .3 Damagemechanismtwokindsoftungstenalloys图4颗粒成分的能谱分析Fig .4Energyspectrumofgrain图5有效杨氏模量与基体体积百分比的关系Fig .5EffectiveYang’smodulivsmatrixvolumefraction另外,本文用正算和反算(即分别以钨作为夹杂和基体)Mori Tanaka法进行复合材料的有效性质的预测对比,结果均与实验所测的结果符合得较好。

这说明Mori Tanaka法在将高体积百分

比(>80 % )的钨作为夹杂和将其作为基体时都可以得到与实验结果符合较好的复合材料估计结果。

4结论本文通过烧结理论对不同烧结条件下几种不同钨含量的钨合金的微结构进行了理论预测;通过细观力学方法对其合金的力学性能进行了估计。

实验和理论分析均较为符合,这对进一步分析材料的制备、设计和力学性能起到了一定的指导意义高比重钨合金力学性能影响因素分析@马红磊$北京理工大学应用力学系!北京100081

@胡更开$北京理工大学应用力学系!北京100081

@李树奎$北京理工大学材料学院!北京100081液相烧结;;细观力学;;有效性质首先考虑液相烧结工艺条件及组分对高比重钨合金微结构和各相性质的影响,再从细观力学的角度考虑高体积百分比钨合金微结构及各相性质对复合材料有效力学性质的影响,从而架起工艺条件及组分与钨合金力学性能之间关系的桥梁,为分析高比重钨合金性能从理论上建立一套方法,从材料设计和制备的角度实现对这种材料性能优化提供一种方案。

并应用上述模型和方法对用粉末冶金法制备的两种不同钨含量的钨合金材料微结构和力学性能进行分析<1>国世驹.粉末烧结理论.北京:冶金工业出版社,1998.

<2>Lenel,F .V .粉末冶金原理和应用.北京:冶金工业出版社.1998.

<3>崔国文.缺陷、扩散与烧结.北京:清华大学出版社.1990,155~174.。