坐标磨床磨削加工工作原理 (3)上课讲义

- 格式:doc

- 大小:14.50 KB

- 文档页数:2

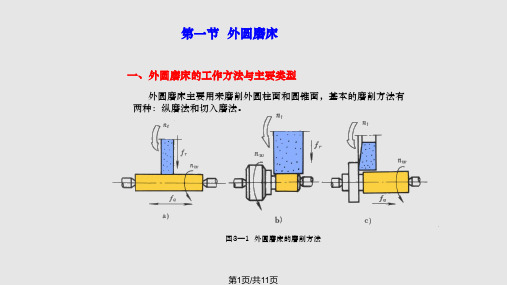

“磨削加工”技术培训讲义第一部分磨削概述一、磨削:以砂轮的高速旋转与工件的移动或转动相配合进行切削加工的方法称为磨削。

磨削时砂轮的旋转为主运动;工件的低速旋转和直线移动为进给运动。

二、磨削加工的主要特点:1、磨削的加工精度较高。

磨削后工件表面的精度可达IT7-IT6级,表面粗糙度Ra为1.6-0.2微米.2、磨削可以加工一般刀具难以加工甚至无法加工的硬质材料,如淬火钢、硬质合金和陶瓷等。

3、磨削温度高。

三、磨削主要用于工件表面的精加工;有时既作半精加工又作精加工,精制毛坯只要经过两次磨削就能达到加工要求。

第二部分砂轮一、砂轮的组成和特性:砂轮是由磨料和结合剂构成的多孔体,其特性随着磨料、结合剂及砂轮的硬度、组织及形状的不同而不同。

磨削时,必须根据具体条件选用合适的砂轮。

1、磨料有氧化铝及碳化硅两大类。

氧化铝又称刚玉,刚玉类韧性好,但硬度较低,适用于磨削强度高,韧性大的材料。

碳化硅类硬度高,磨粒锋利,但性脆强度低,适用于磨削脆性材料。

(详见附表)2、粒度是指磨料颗粒的粗细程度。

(详见附表)3、结合剂有陶瓷结合剂、树脂结合剂、橡胶结合剂等。

4、硬度是指砂轮在工作时,磨粒受切削力的作用,自砂轮表面上脱落的难易程度。

砂轮的硬度对磨削质量与生产率有很大影响。

一般磨硬材料应先用软砂轮;磨软村料则应选用硬砂轮。

(详见附表)5 、组织砂轮的组织是指砂轮结构的疏松程度。

要根据磨粒在整个砂轮中所占体积的比例,将砂轮组织分成紧密、中等、疏松三大类13级。

(详见附表)二、砂轮的名称、形状、尺寸、代号及用途(详见附表):常用砂轮有平形、筒形、碗形和薄片等,它们分别用于磨削外圆、平面、刀具刃磨和开槽等。

砂轮的特性,用代号标在砂轮的端面上,其代号次序是:磨料—粒度—硬度—结合剂—组织号—形状—尺寸(有时组织号可不标注)。

例如:GZ60,ZR1 A5P600×75×305即表示砂轮为:棕刚玉类磨料,粒度60,中软硬度,陶瓷结合剂,中等5级组织,平形砂轮,外形尺寸为外径600毫米,宽度75毫米,孔径305毫米。

坐标磨床工作原理坐标磨床是一种常见的金属加工设备,它主要用于对工件进行精细的加工和磨削。

它的工作原理是基于坐标系和数控技术,通过控制磨头和工件在不同坐标轴上的运动,实现对工件的定位和加工。

坐标磨床的工作原理可以简单地分为以下几个步骤。

第一步是工件的定位。

在进行加工之前,需要将工件固定在磨床的工作台上,并确保工件的位置准确无误。

通常,磨床的工作台上会有一些夹具或定位装置,用于固定工件并确保其位置正确。

第二步是磨头的运动控制。

磨头是磨床的主要工作部件,它负责对工件进行磨削。

磨头通常由电机驱动,可以在不同的坐标轴上进行运动。

这些坐标轴通常包括X轴、Y轴和Z轴,分别对应水平、垂直和纵向的运动。

通过控制磨头在不同坐标轴上的运动,可以实现对工件的精确定位和加工。

第三步是加工参数的设定。

在进行加工之前,需要根据工件的要求设定加工参数。

这些参数包括磨削速度、进给速度、磨削深度等。

通过设定合适的加工参数,可以确保工件在加工过程中获得最佳的加工效果。

第四步是加工过程的监控和控制。

在加工过程中,需要对各个参数进行实时监控,并根据实际情况进行调整。

例如,可以通过传感器监测磨头和工件的位置,以及加工过程中的温度和压力等参数。

通过监控这些参数,可以及时发现问题并进行调整,以确保加工过程的稳定和精确。

最后一步是加工结果的评估和记录。

在加工完成后,需要对加工结果进行评估和记录,以便于后续的质量控制和工艺改进。

评估可以通过测量工件的尺寸、形状和表面质量等指标来进行。

记录可以包括加工参数、加工时间、工件编号等信息,以便于后续的追溯和分析。

总结起来,坐标磨床是一种基于坐标系和数控技术的金属加工设备,通过控制磨头和工件在不同坐标轴上的运动,实现对工件的定位和加工。

它的工作原理包括工件的定位、磨头的运动控制、加工参数的设定、加工过程的监控和控制,以及加工结果的评估和记录。

通过合理地使用坐标磨床,可以实现对工件的精细加工和磨削,提高产品的质量和精度。

坐标磨床磨削加工工作原理(3)

精品文档

坐标磨床磨削加工工作原理

双击自动滚屏发布者:jingle发布时间:2011-4-14 阅读:740次

坐标磨床的磨削加工不同于其他磨床。

现对CNC坐标磨床磨削加工工作原理如下:

1、磨削一个孔时,砂轮的工作边将偏离行星主轴轴心线一个工件半径值,在磨削过程中砂轮除了本身的转动外,还必须绕行星主轴进行公转。

同时,还要在龙门磨磨削过程中扩大偏心量,进行微量进给,用这种方式来得到孔的精细控制。

2、平面磨削时,行星主轴一般是不转的,而工作台沿着X向或Y 向移动来实现。

而砂轮的进给仍用扩大偏心半径,进行微量进给。

3、在轮廓磨削中,CNC坐标磨床是采用点位控制式(也称定点磨削),即利用X、Y坐标的移动使行星主轴中心与工件上圆弧半径的圆心重合,并用行星主轴下端的偏心滑板来微量进给控制半径尺寸。

连续轨迹数控坐标磨上,则用范成法进行磨削。

4、在锥孔磨削中,采用组合式径向进给与垂直走刀搭配加工。

CNC坐标磨床几种常用的磨削方式

坐标磨削的方式一般有三种:即径向进给式磨削、切入式磨削和插磨法磨削。

1、径向进给磨削。

这种方式的特点是利用砂轮的圆周面进行磨削,进给时每次砂轮沿着偏心半径的方向相对于工件作少量的移动。

这是一种最常见的磨削方式,最容易掌握,因此应用最广泛。

当采用陶瓷结合剂砂轮时,由于砂轮表面可以修得很平整,因此可以获得很高的尺寸精度和很低的粗糙度。

这种方式的缺点是,由于砂轮受到较大的挤压力,每次进给量较小,发热量较大,要有较长的去火花清磨时间,适用于磨削各种内孔和外圆柱面。

2、切入式磨削。

这种磨削方式是利用砂轮的端面来进行,也称为端面磨削,进给时砂轮龙门刨沿轴向进给。

由于热量和切屑不易排出,磨削条件恶劣,为了改善磨削条件,砂轮的端面应修正成中凹的形状。

在磨削时,也要特别小心,以免进给过大引起砂轮爆裂。

如果没有绝对的必要(如磨削台肩面、球面、端面等),一般不采用这种方式。

3、插磨法磨削。

这种方式在磨轮快速上下移动的同时,围绕着被磨零件的轮廓进行磨削。

它的特点是可以采用较大的切削深度而产生的热量较小,同时其对砂轮的跳动要求比较低,故特别适用于在利用喷镀砂轮来进行磨削轮廓的场合。

在小孔磨削中,由于必须采用喷镀砂轮,因此采用这种方式往往可得到比径向进给式磨削来得低的粗糙度,但与经修正的陶瓷结合剂砂轮相比,这种方式的粗糙度要大一些。

收集于网络,如有侵权请联系管理员删除。