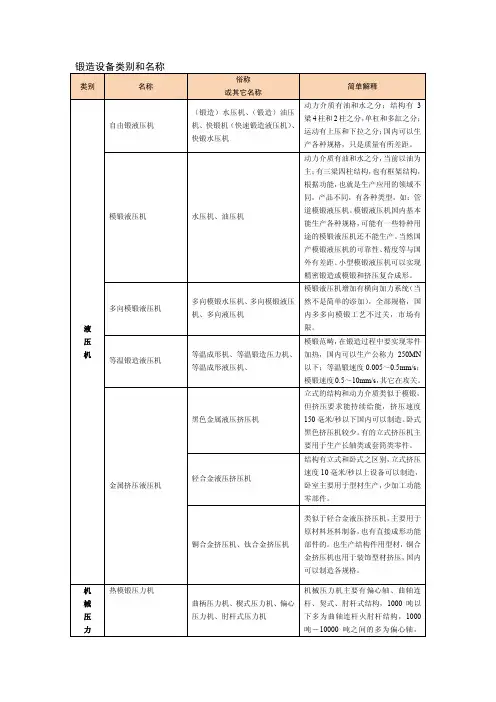

模锻液压机

- 格式:doc

- 大小:104.00 KB

- 文档页数:3

2023年模锻液压机行业市场分析现状

现代模锻液压机是模锻行业中不可或缺的设备,其在金属成型加工中具有重要作用。

模锻液压机市场目前仍处于稳定增长阶段,以下将对其市场分析进行详细介绍。

首先,模锻液压机市场的主要驱动力之一是汽车行业的快速发展。

汽车行业是模锻液压机的主要应用领域之一,因为模锻液压机可以用于制造汽车的引擎、底盘和其他关键部件。

根据国内外汽车市场的发展情况,模锻液压机市场也在保持着相对稳定的增长。

其次,工程机械行业的发展也是模锻液压机市场增长的关键因素。

随着国内外基础设施建设的不断推进,工程机械市场逐渐兴起。

而工程机械中很多零部件需要使用模锻液压机进行加工,因此模锻液压机市场也受到了工程机械市场的推动。

另外,航空航天行业的快速发展也对模锻液压机市场产生了积极影响。

航空航天行业对金属材料的要求非常严格,而模锻可以保持金属材料的连续纤维结构,提高材料的强度和耐久性。

因此,模锻液压机在航空航天行业中有着广泛的应用市场。

此外,冶金行业对模锻液压机的需求也较大。

冶金行业需要大量的金属材料,并且这些材料往往需要经过模锻等加工工艺才能获得理想的性能。

因此,冶金行业的发展直接推动了模锻液压机市场的增长。

总体来说,模锻液压机市场现状良好,而且前景广阔。

随着国内外工业化进程的不断推进和关键行业的快速发展,模锻液压机市场将继续保持增长态势。

未来,随着科技的不断进步和市场需求的不断变化,模锻液压机市场将出现更多新的机遇和挑战。

因此,模锻液压机制造商需要不断创新和提高产品质量,以适应市场的发展需求。

800 MN模锻液压机主缸缸底锻件关键成形技术的研究张清华;刘鑫刚;祁荣胜;金淼;郭宝峰【摘要】利用数值模拟的技术,研究了采用平面、球面、锥形砧型时,800 MN模锻液压机主缸缸底锻件镦粗过程中锻件内部的应变、静水应力以及心部孔洞尺寸的变化情况.通过对不同砧型时锻件内部等效应变、静水应力、孔洞闭合程度以及镦粗工艺力的考察,得到了球面砧优于另外两种砧型的结论.【期刊名称】《大型铸锻件》【年(卷),期】2010(000)006【总页数】5页(P1-5)【关键词】缸底锻件;镦粗;砧型;孔洞【作者】张清华;刘鑫刚;祁荣胜;金淼;郭宝峰【作者单位】中国第二重型机械集团公司,四川,618013;燕山大学机械工程学院,河北,066004;燕山大学机械工程学院,河北,066004;燕山大学机械工程学院,河北,066004;燕山大学机械工程学院,河北,066004【正文语种】中文【中图分类】O242800 MN模锻液压机主要用于生产大型铝合金、镁合金、钛合金等模锻件,是发展我国大飞机项目必备的关键设备。

该设备的建设对于改变我国大型模锻件长期依赖进口的局面有重大战略意义。

800 MN模锻液压机主缸采用锻焊结构,其缸底部分的锻件直径为3 100 mm、高度1 700 mm,属于大型饼形锻件。

该锻件锻造成形的技术难度较大,主要表现为两个方面:一是钢锭中的孔洞在成形过程中消除困难,探伤检测不易通过;二是锻件几何尺寸较大,已经涉及到二重现有锻造能力的极限。

因此,需要对缸底的锻造过程进行分析和研究,为制定成形工艺提供技术支持。

关于孔洞闭合的理论问题,国内已有大量的研究成果[1~5]。

早期,清华大学的王祖唐教授采用刚-粘塑性有限元法模拟了大型钢锭的拔长过程,研究了孔洞锻合过程的主要影响因素[1]。

近几年,上海交通大学的崔振山教授基于MARC软件研究了圆柱体内部孔洞热锻闭合过程,提出了高温变形是改善含有孔洞材料性能的必要条件[2];北京科技大学的韩静涛教授研究开发了耦合热及细观损伤分析的刚粘塑性有限元分析软件RVTDA,并将其用于饼类锻件镦粗过程中应力、应变、温度等的分析[3]。

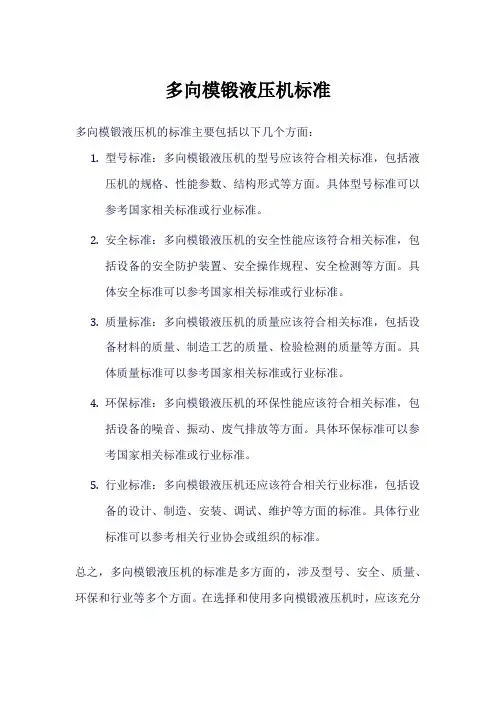

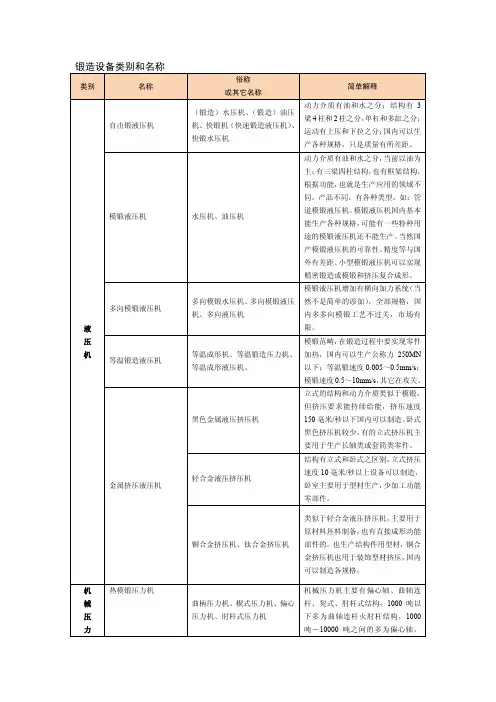

多向模锻液压机标准

多向模锻液压机的标准主要包括以下几个方面:

1.型号标准:多向模锻液压机的型号应该符合相关标准,包括液

压机的规格、性能参数、结构形式等方面。

具体型号标准可以

参考国家相关标准或行业标准。

2.安全标准:多向模锻液压机的安全性能应该符合相关标准,包

括设备的安全防护装置、安全操作规程、安全检测等方面。

具

体安全标准可以参考国家相关标准或行业标准。

3.质量标准:多向模锻液压机的质量应该符合相关标准,包括设

备材料的质量、制造工艺的质量、检验检测的质量等方面。

具

体质量标准可以参考国家相关标准或行业标准。

4.环保标准:多向模锻液压机的环保性能应该符合相关标准,包

括设备的噪音、振动、废气排放等方面。

具体环保标准可以参

考国家相关标准或行业标准。

5.行业标准:多向模锻液压机还应该符合相关行业标准,包括设

备的设计、制造、安装、调试、维护等方面的标准。

具体行业

标准可以参考相关行业协会或组织的标准。

总之,多向模锻液压机的标准是多方面的,涉及型号、安全、质量、环保和行业等多个方面。

在选择和使用多向模锻液压机时,应该充分

了解相关标准,确保设备的合规性和安全性。

同时,也应该关注相关标准的更新和变化,以便及时调整和改进设备的使用和管理。

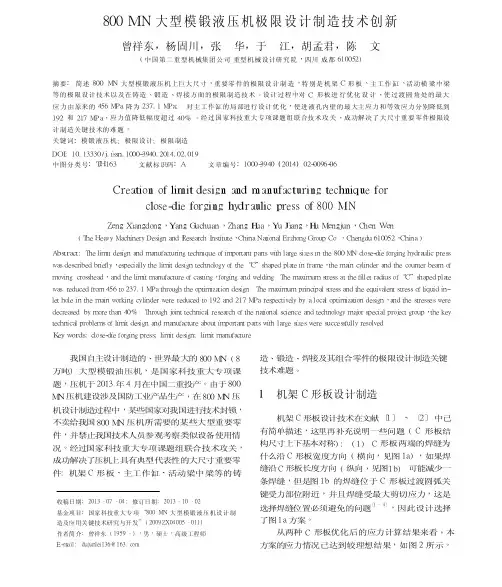

800M N大型模锻液压机极限设计制造技术创新曾祥东,杨固川,张华,于江,胡孟君,陈文( 中国第二重型机械集团公司重型机械设计研究院,四川成都610052)摘要: 简述800 M N大型模锻液压机上巨大尺寸、重要零件的极限设计制造,特别是机架C形板、主工作缸、活动横梁中梁等的极限设计技术以及在铸造、锻造、焊接方面的极限制造技术。

设计过程中对C形板进行优化设计,使过渡圆角处的最大应力由原来的456M Pa降为237.1M Pa; 对主工作缸的局部进行设计优化,使进液孔内壁的最大主应力和等效应力分别降低到192和217M Pa,应力值降低幅度超过40%。

经过国家科技重大专项课题组联合技术攻关,成功解决了大尺寸重要零件极限设计制造关键技术的难题。

关键词: 模锻液压机; 极限设计; 极限制造D O I: 10.13330/j.iss n.1000-3940.2014.02.019中图分类号: TH163文献标识码: A文章编号: 1000-3940( 2014) 02-0096-06C r e a t io n of li m i t d esig n and manu f a c t u r i n g t ec hn i qu e fo rclose-d ie fo r gi n g h y d r au lic p r ess of 800 M NZ en g Xian g d o n g,Yan g Guchuan,Z han g Hua,Yu Jian g,Hu M en g jun,C hen Wen ( T he Hea vy M achiner y Desi g n andResearch Institute,China Nati o nal Er z h o n g Gr o up C o〃,Chen g du610052,China )A b s t r a c t: T he limit desi g n and manu f acturin g technique of imp o rtant parts w ith lar g e si z es in the800 M N cl o se-die fo r g in g h y draulic press w as described brie f l y,especiall y the limit desi g n techn o l ogy of the“C”shaped plate in f rame,the main c y linder and the c o unter beam of m ov in g cr o sshead,and the limit manu f acture of castin g,fo r g in g and w eldin g〃 T he ma x imum stress at the f illet radius of“C”shaped plate w as reduced f r o m456t o 237.1 M Pa thr o u g h the o ptimi z ati o n desi g n〃 T he ma x imum principal stress and the equi v alent stress of liquid in- let h o le in the main wo rkin g c y linder w ere reduced t o 192and217M Pa respecti v el y b y a l o cal o ptimi z ati o n desi g n,and the stresses w ere decreased b y m o re than40%〃 T hr o u g h j o int technical research of the nati o nal science and techn o l ogy maj o r special pr o ject g r o up,the ke y technical pr o blems of limit desi g n and manu f acture ab o ut imp o rtant parts w ith lar g e si z es w ere success f ull y res o l v ed〃K ey wo r d s: cl o se-die fo r g in g press; limit desi g n; limit manu f acture我国自主设计制造的、世界最大的800 M N ( 8 万吨) 大型模锻油压机,是国家科技重大专项课题,压机于2013年4月在中国二重投产。

当然,用途也根除用于锻压成形外,也液压机的工作原理。

大、小柱塞的面积分别为S2、S1,柱塞上的作工作介质液压机所用的工作介质的作用不仅是传递压强,而且保证机器工作部件工作灵敏、可靠、寿命长和泄漏少。

液压机对工作介质的基本要求是:①有适宜的流动性和低的可压缩性,以提高传动的效率;②能防锈蚀;③有好的润滑性能;④易于密封;⑤性能稳定,长期工作而不变质。

液压机最初用水作为工作介质,以后改用在水中加入少量乳化油而成的乳化液,以增加润滑性和减少锈蚀。

19世纪后期出现了以矿物油为工作介质的油压机。

油有良好的润滑性、防腐蚀性和适度的粘性,有利于改善液压机的性能。

20世纪下半叶出现了新型的水基乳化液,其乳化形态是“油包水”,而不是原来的“水包油”。

“油包水”乳化液的外相为油,它的润滑性和防蚀性接近油,且含油量很少,不易燃烧。

但水基乳化液价格较贵,限制了它的推广。

一、驱动系统液压机的驱动系统主要有泵直接驱动和泵-蓄能器驱动两种型式。

泵直接驱动这种驱动按作用力的方向区分,液压机有立式和卧式两种。

多数液压机为立式,挤压用液组成的框架承受。

采用泵-蓄能器驱动的大、中型的自由锻水压机常采用三个工作缸,以得到三级工作力。

工作缸外还设有向上施加力的平衡缸和回程缸。

挤压金属成型、薄板拉伸以及横压、弯压、翻透、校正等工艺。

一、优势与传统的冲压工艺相比,液压成形工艺在减轻重量、减少零件数量和模具数量、提高刚度与强度、降低生产成本等方面具有明显的技术和经济优势,在工业领域尤其是汽车工业中得到了越来越多的应用。

在汽车工业及航空、航天等领域,减轻结构质量以节约运行中的能量是人们长期追求的目标,也是先进制造技术发展的趋势之一。

液压成形(hydroforming)就是为实现结构轻量化的一种先进制造技术。

液压成形也被称为“内高压成形”,它的基本原理是以管材作为坯料,在管材内部施加超高压液体同时,对管坯的两端施加轴向推力,进行补料。

在两种外力的共同作用下,管坯材料发生塑性变形,并最终与模具型腔内壁贴合,得到形状与精度均符合技术要求的中空零件。

400MN模锻液压机主工作缸导向套密封件的安装苏振【期刊名称】《《流体传动与控制》》【年(卷),期】2012(000)004【总页数】2页(P51-52)【关键词】模锻液压机; 液压缸; 导向套; 密封件; 安装【作者】苏振【作者单位】二十二冶集团有限公司安装工程分公司河北唐山 064000【正文语种】中文【中图分类】TH137引言西安三角航空400 MN模锻液压机项目,为中国二十二冶集团有限公司总承包。

建设项目主要为一套400 MN模锻液压机及成套液压系统为主,其余辅助设施相配套的大型航空模锻生产线。

400 MN模锻液压机本体设计方为清华大学;压机主要部件制造方为鞍钢重型机械有限责任公司和中冶恒通冷轧技术有限公司;密封件由广州宝力特液压密封有限公司提供。

本文主要阐述模锻压机导向套密封件的安装。

从使用项目上讲,西安400 MN模锻压机主体结构使用预应力剖分—坎合钢丝缠绕专利技术,400 MN模锻压机项目是国家科技部大力支持的重点项目,为国家重大装备制造项目,承担着生产航空航天军用民用大型模锻件的重任,影响深远。

所以,关键部件的成功安装,也就具有重要意义,对于以后大型模压装备的设计和制造,都具有借鉴作用。

1 导向套结构及密封件简介主工作缸导向套重量为19.7525 t,材质为35CrMo,成圆盘状并收口。

在Φ2930内表面上要加工导向槽和密封槽。

导向套如图1所示。

导向带主要作用是引导活塞做直线运动,防止活塞因受力不均造成的走偏导致内漏和减少密封件使用寿命等现象。

导向带的使用寿命直接影响到活塞密封和活塞杆密封的使用效果与寿命。

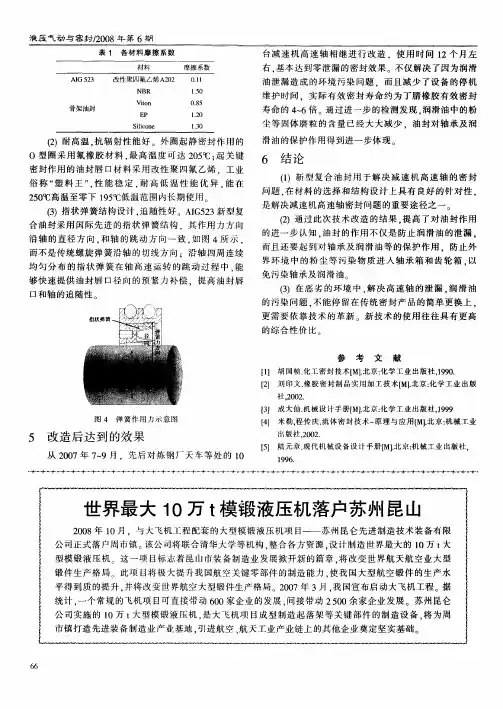

密封件规格型号如表1所示,要求使用寿命3年。

表1 密封件规格型号数量表2 导向套密封件的安装工艺首先,要先检查密封件外观状况,确保合格之后,将密封件运至安装地点。

其次,将预先吊装到指定地点的导向套的内侧及密封槽用白布清理擦拭干净,为下一步密封件安装做好准备。

本次密封件安装不同于普通压机的密封件安装,一方面是该液压缸为目前世界上最大的液压缸,操作很不方便,有些密封件需要定形以便于固定,另一方面导向套的安装需要借助于天车和大型安装台,特别要注意密封件的保护。

摘要本设计为中小型多向模锻液压机,最大工作负载设计为8MN。

主机主要由上梁、导柱、工作台、移动横梁、主缸、顶出缸,水平梁,水平缸等组成。

本文重点介绍了机械及液压系统的设计。

通过具体的参数计算及工况分析,制定总体的控制方案。

为解决缸快进时供油不足的问题,顶部设置补油油箱进行补油。

缸的速度换接与安全行程限制通过行程开关来控制;为了保证工件的成型质量,液压系统中设置保压回路,通过保压使工件稳定成型;为了防止产生液压冲击,系统中设有泄压回路,确保设备安全稳定的工作。

此外,对重要液压元件进行了结构、外形、工艺设计,对部分液压元件进行了合理的选型.控制系统的设计,它包括PLC的选型与程序设计。

关键词:多向模锻液压机, 机械设计,液压系统,可编逻辑控制器ABSTRACTThis paper design for the multi-forging of hydraulic , the mainframe’s largest work load design for 8000KN. Mainframe mainly by the beam、guided、worktable、mobile beams、master cylinder、level cylinder、cylinder head out of components etc. This paper focuses on the machine and hydraulic system design. Through analyzing specific parameters and hydraulic mechanic situation , to formulate a master control project. To solve the cylinder express entered the shortage of oil supply in the top of the mainframe installed oil tank. Cylinder for the speed of access restrictions and security through the limit switch to control switches.To ensure the quality of the work-piece molding, the hydraulic system equipped with packing loop through packing work-piece stability molding; To prevent hydraulic shocks, pressure relief system with a loop to ensure that this equipment can be a safe and stable work. In addition, the paper hydraulic station on the overall layout of the key components of the hydraulic structure、shape、process、technique for a specific design.the design of control system ,this part include choose the type of PLC and design the program.Keywords: Multi-forging of hydraulic machine, Design of machinary, Hydraulic System, Programmable Logic Controller目录1绪论 (1)1.1液压机行业概要 (1)1.2多向模锻的优缺点及发展方向 (3)2.机械总体设计 (4)2.1多向模锻压机主要技术参数 (4)2.2多向模锻液压机的基本工作原理 (4)2.3 总体布局方案的拟定 (5)2.4液压机设计 (6)2.5立柱设计 (15)2.6上横梁设计 (16)2.7下横梁工作台的设计 (17)2.8活动横梁设计 (19)2.9水平梁的设计 (19)3.液压系统设计 (20)3.1 液压机主缸工况分析 (20)3.2 液压机水平缸工况分析 (21)3.3 液压机顶出缸工况分析 (21)3.4 液压系统方案的设计 (22)3.5液压系统控制过程分析 (23)3.6液压系统的计算和选择液压元件 (24)4 .PLC控制系统设计 (31)4.1传感器的选择 (31)4.2位置检测装置 (31)4.3控制系统PLC的选型及控制原理 (32)4.4 PLC种类及型号选择 (32)4.5 PLC程序设计 (33)参考文献 (36)致谢 (37)1绪论1.1液压机行业概要液压机发展史,1795年,英国人Bramah取得了第一个手动液压机的专利,但真正的液压机的发展历史不到200年。

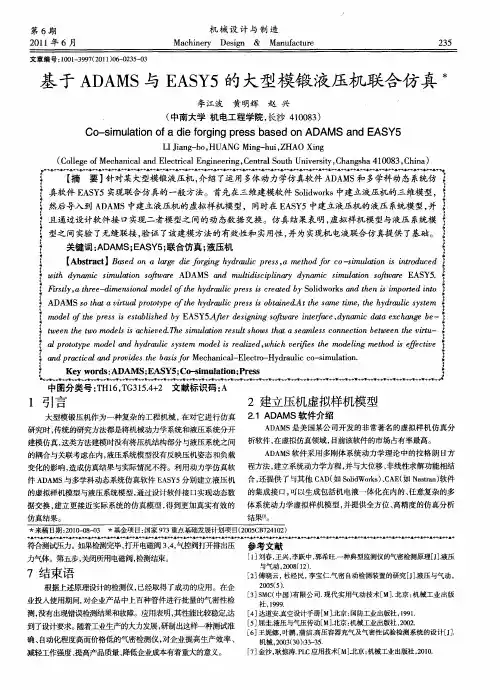

多向模锻液压机1. 引言多向模锻液压机是一种高精度、高效率的金属加工设备,广泛应用于模锻加工领域。

本文将从多向模锻液压机的原理、结构、工作过程等方面进行详细介绍。

2. 原理多向模锻液压机是通过液压系统提供压力来驱动滑块进行运动,实现对金属材料的模锻加工。

其工作原理可以简单描述为下面几个步骤:1.定位阶段:液压系统将滑块定位到所需的起始位置。

2.锻压阶段:液压系统提供高压液体驱动滑块向下运动,对金属材料进行锻压。

3.保持阶段:滑块停止运动,保持一段时间,以确保金属材料的形状和尺寸被固定下来。

4.抬升阶段:液压系统提供液体驱动滑块抬升到起始位置。

5.排料阶段:完成一次模锻后,将锻件从模具中取出,为下一次模锻做准备。

3. 结构多向模锻液压机的基本结构包括液压系统、机架、滑块、工作台、模具等组成部分。

•液压系统:包括油泵、液压缸、控制阀等,负责提供液体压力和控制液压系统的工作。

•机架:提供整个设备的支撑和稳定性。

•滑块:通过液压缸的驱动,可以实现上下运动,并对金属材料进行锻压。

•工作台:固定在机架上,用于放置模具和被加工的金属材料。

•模具:装在工作台上,用于冲击和成型金属材料。

4. 工作过程多向模锻液压机的工作过程可以分为三个主要阶段:上工位、锻压、下工位。

1.上工位阶段:滑块从下工位抬升到上工位,准备开始下一次锻压过程。

2.锻压阶段:滑块向下运动,对金属材料施加压力进行锻压。

3.下工位阶段:锻压完成后,滑块抬升到下工位,取出已完成模锻的锻件,并为下一次锻压做准备。

5. 特点与应用多向模锻液压机具有以下特点:•高精度:通过液压系统的精确控制,可以实现对金属材料的高精度加工。

•高效率:液压驱动的多向模锻液压机具备快速锻压和快速抬升的特点,提高工作效率。

•灵活性:多向模锻液压机可以根据不同的模具和产品要求进行调整和定制。

多向模锻液压机在模锻加工领域有着广泛的应用,特别是在生产汽车零部件、飞机零部件以及工程机械等领域。

世界最⼤10万吨模锻液压机落户苏州昆⼭解读世界最⼤10万吨模锻液压机落户苏州昆⼭中国⽬前最⼤的30000吨级模锻液压机,位于重庆市西南铝业集团有限公司,于1971年制造。

中国现有的⼤型锻压设备就锻压能⼒⽽⾔,仅相当于上世纪40年代德国和50年代初期美国、俄罗斯、法国所拥有的锻压设备能⼒,⽆法满⾜对⼤型航空模锻件产品⽣产的需要。

中国研制出全球最⼤的16500吨⾃由锻造油压机上海的世界最⼤⾃由锻造油压机进⼊调试阶段中国将建世界最⼤模锻压机可⽤于四代战机⽣产10⽉16⽇下午,记者从周市镇⾦秋经贸招商专场上获悉,与⼤飞机⼯程配套的⼤型模锻液压机项⽬——苏州昆仑先进制造技术装备有限公司正式落户周市镇。

该公司将联合清华⼤学等机构,整合各⽅资源,设计制造世界最⼤的10万吨⼤型模锻液压机。

这⼀项⽬标志着昆⼭市装备制造业发展掀开新的篇章,将改变世界航天航空业⼤型锻件⽣产格局。

据了解,苏州昆仑先进制造技术装备有限公司由市国科创投、爱博创投、启迪科技和清华⼤学颜永年教授等发起设⽴。

清华⼤学机械⼯程系长期从事装备制造技术研发,经过30多年的努⼒,以颜永年教授为带头⼈的研发团队,在⼤型模锻液压机的整体结构和技术⽅⾯取得了重⼤突破,研究成功了具有⾃主知识产权的预应⼒钢丝缠绕剖分/坎合技术等核⼼技术,已达到国际先进⽔平。

苏州昆仑先进制造技术装备有限公司将采⽤颜永年教授上述核⼼技术,从事重型机械装备的设计与制造。

到⽬前为⽌,世界范围内拥有4万吨级以上模锻液压机⽣产能⼒的国家只有美、俄、法3国。

颜永年教授研发的预应⼒钢丝缠绕剖分/坎合技术等核⼼技术,不仅是重型机械装备包括⼤型模锻液压机的核⼼技术,应⽤该项技术还成功设计了国家⼤型飞机⾃主研制所急需的8万吨模锻液压机等重⼤装备,使我国成为第四个具备4万吨级以上模锻压机⽣产能⼒的国家。

在昆建设实施的10万吨⼤型模锻液压机项⽬,将是国内最⼤的模锻液压机,将极⼤提升我国航空关键零部件的制造能⼒,使我国⼤型航空锻件的⽣产⽔平得到质的提升,并将改变世界航空⼤型锻件⽣产格局。

世界最大模锻液压机——中国二重集团8万吨级模锻油压机2012年12月11日,由我国自主设计研制的世界最大模锻液压机,在四川德阳中国第二重型机械集团进入调试阶段,于2013年4月10日投入试生产。

这台8万吨级模锻液压机,地上高27米、地下15米,总高42米,设备总重2.2万吨。

巨型模锻液压机,是象征重工业实力的国宝级战略装备,世界上能研制的国家屈指可数。

目前世界上拥有4万吨级以上模锻压机的国家,只有中国、美国、俄国和法国。

其中美国在1955年前后建造了两台当时世界最大的4.5万吨模锻水压机,一直用到现在。

2001年,美国加州舒尔茨(Shultz)钢厂,又建造了一台4万吨级模锻压机。

苏联在1961年前后建造了两台7.5万吨级的巨型模锻水压机。

法国在1976年向苏联购买了一台6.5万吨级模锻水压机,又在2005年与德国合作研制了一台4万吨级模锻压机。

中国在1973年建成第一台3万吨级模锻压机后,停滞了将近40年。

直至近两年爆发式地研制了多台巨型压机。

仅在2012年建成的就有3万吨(昆仑重工)、4万吨(三角航空)、8万吨(德阳二重)模锻压机各一台。

其中8万吨级压机,一举打破了前苏联保持了51年的世界纪录。

模锻压机主要用于制造航空、航天、核电、石化等领域的高强度钛/铝合金锻件。

如美国F15、F16、F22、F35战斗机的钛/铝合金机身框架、起落架、发动机涡轮盘;美国波音747-787客机的钛合金起落架构件;俄国苏27、苏33、T50战斗机的钛合金结构件;欧洲空客A320-380客机的钛合金结构件;乌克兰GT25000舰用燃气轮机直径1.2米涡轮盘等,都需要用上述巨型压机模锻成型。

其中美国波音747客机的主起落架传动横梁,采用TI-6Al-4V钛合金,锻件长6.20米,宽0.95米,投影面积4.06平方米,重达1545公斤。

美国F-22战斗机的后机身发动机舱,采用Ti-6Al-4V整体隔框闭式模锻件,长3.8米,宽1.7米,投影面积5.16平方米,重达1590公斤,由威曼高登公司采用4.5万吨级模锻压机制造。

机械类-=-模锻液压机有需要的请加QQ:2840357887各种资料都包括在内目录第1章绪论 ............................................................................ 错误!未定义书签。

1.1液压传动与控制概述 ................................................... 错误!未定义书签。

1.2液压机的概述 ............................................................... 错误!未定义书签。

1.3液压机的特点 ............................................................... 错误!未定义书签。

1.4液压机的工作原理 ....................................................... 错误!未定义书签。

1.5液压机的分类 ............................................................... 错误!未定义书签。

1.6液压机的发展概况 ....................................................... 错误!未定义书签。

1.7模锻液压机的概述 ....................................................... 错误!未定义书签。

第2章模锻液压机参数的设计 ............................................ 错误!未定义书签。

2.1公称压力(公称吨位)及其分级 ............................... 错误!未定义书签。

2.2最大净空距(开口高度)H ........................................ 错误!未定义书签。

2.3最大行程S .................................................................... 错误!未定义书签。

2.4活动横梁运动速度 ....................................................... 错误!未定义书签。

2.5顶出缸工作参数 ........................................................... 错误!未定义书签。

第3章模锻液压机本体部分的设计 .................................... 错误!未定义书签。

3.1机身 ............................................................................... 错误!未定义书签。

3.2立柱 ............................................................................... 错误!未定义书签。

3.2.1 立柱的结构及连结形式........................................ 错误!未定义书签。

3.2.2 立柱的强度计算.................................................. 错误!未定义书签。

3.3横梁 ............................................................................... 错误!未定义书签。

3.4主液压缸 ....................................................................... 错误!未定义书签。

3.4.1 主液压缸的计算.................................................... 错误!未定义书签。

3.4.2 主液压缸的校核.................................................... 错误!未定义书签。

3.5回程液压缸 ................................................................... 错误!未定义书签。

3.5.1回程液压缸的计算................................................... 错误!未定义书签。

3.5.2回程液压缸的校核................................................ 错误!未定义书签。

3.6顶出缸 ........................................................................... 错误!未定义书签。

3.6.1 顶出缸的计算........................................................ 错误!未定义书签。

3.6.2 顶出缸的校核........................................................ 错误!未定义书签。

3.7液压缸其它部件 ........................................................... 错误!未定义书签。

第4章液压机液压系统的设计 ............................................ 错误!未定义书签。

4.1液压控制系统的工作过程 ........................................... 错误!未定义书签。

4.1.1 启动........................................................................ 错误!未定义书签。

4.1.2 活动横梁空程快速下降........................................ 错误!未定义书签。

4.1.3 活动横梁慢速下降及工作加压............................ 错误!未定义书签。

4.1.4 保压........................................................................ 错误!未定义书签。

4.1.5 卸压回程................................................................ 错误!未定义书签。

4.1.6 顶出缸顶出及退回................................................ 错误!未定义书签。

4.1.7 停止........................................................................ 错误!未定义书签。

4.1.8 其他........................................................................ 错误!未定义书签。

4.2液压元件的选择 ........................................................... 错误!未定义书签。

4.2.1 确定液压泵规格.................................................... 错误!未定义书签。

4.2.2 电动机的选定........................................................ 错误!未定义书签。

4.2.3 阀类元件及辅助元件的选择................................ 错误!未定义书签。

第5章液压机的控制系统 .................................................... 错误!未定义书签。

5.1控制器的选择 ............................................................... 错误!未定义书签。

5.2控制流程图 ................................................................... 错误!未定义书签。

5.3硬件电路的设计 ........................................................... 错误!未定义书签。

5.4电器元件介绍 ............................................................... 错误!未定义书签。

第6章总结 ............................................................................ 错误!未定义书签。

参考文献.................................................................................... 错误!未定义书签。

致谢............................................................................................ 错误!未定义书签。

附录.......................................................................................... 错误!未定义书签。