硅基微型直接甲醇燃料电池结构的研究

- 格式:doc

- 大小:25.00 KB

- 文档页数:3

实验五直接甲醇燃料电池一、实验目的1.掌握燃料电池的基本构造。

2.通过模型演示,了解燃料电池的工作原理。

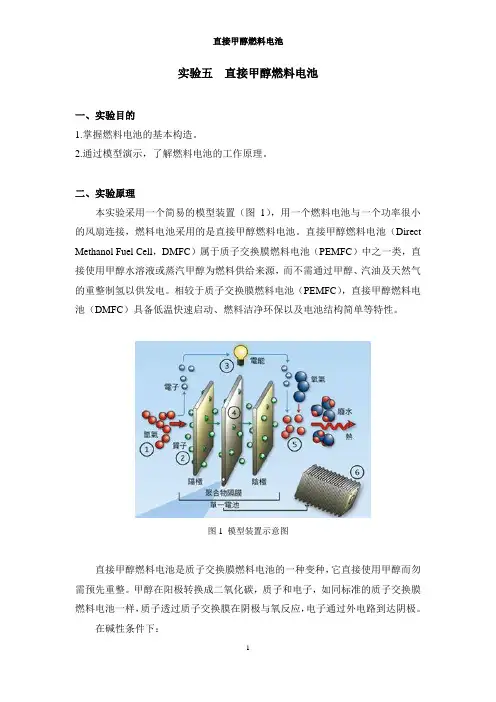

二、实验原理本实验采用一个简易的模型装置(图1),用一个燃料电池与一个功率很小的风扇连接,燃料电池采用的是直接甲醇燃料电池。

直接甲醇燃料电池(Direct Methanol Fuel Cell,DMFC)属于质子交换膜燃料电池(PEMFC)中之一类,直接使用甲醇水溶液或蒸汽甲醇为燃料供给来源,而不需通过甲醇、汽油及天然气的重整制氢以供发电。

相较于质子交换膜燃料电池(PEMFC),直接甲醇燃料电池(DMFC)具备低温快速启动、燃料洁净环保以及电池结构简单等特性。

图1 模型装置示意图直接甲醇燃料电池是质子交换膜燃料电池的一种变种,它直接使用甲醇而勿需预先重整。

甲醇在阳极转换成二氧化碳,质子和电子,如同标准的质子交换膜燃料电池一样,质子透过质子交换膜在阴极与氧反应,电子通过外电路到达阴极。

在碱性条件下:正极:3O2 + 12e– + 6H20 → 12OH–负极:2CH4O- 12e– + 12OH-→ 2CO2 + 10H2O总反应式:2CH4O + 3O2 = 2CO2 + 4H2O在酸性条件下:正极:3O2 + 12e– + 12H+→ 6H2O负极:2CH4O -12e– + 2H2O → 12H+ + 2CO2总反应式:2CH4O + 3O2 = 2CO2 + 4H2O这种电池的期望工作温度为120℃以下,比标准的质子交换膜燃料电池略高,其效率大约是40%左右。

直接甲醇燃料电池是质子交换膜燃料电池的一种变种,它直接使用甲醇而勿需预先重整。

甲醇在阳极转换成二氧化碳和氢,如同标准的质子交换膜燃料电池一样,氢然后再与氧反应。

三、实验过程(1)连接好简易模型的线路,保证线路连接完整。

(2)配置3%的甲醇溶液。

(3)将配好的3%的甲醇溶液加入燃料电池一端,注满。

观察现象。

四、实验结果分析通过本次实验对燃料电池的基本原理有了更深一步更形象的直观了解。

微型直接甲醇燃料电池概述微型直接甲醇燃料电池(DMFC)是一种将甲醇作为燃料直接转化为电能的设备。

相较于传统的燃料电池,它具有体积小、重量轻、启动快、运行稳定等优点,因此在便携式电子设备、微型动力供应和紧急能源等领域具有广阔的应用前景。

DMFC的基本原理是将甲醇和氧气在催化剂的作用下发生反应,产生水和二氧化碳,同时释放出电子。

这些电子从电极中流出,通过外部电路提供电能。

受到水和二氧化碳的离子化过程影响,离子流动进入负极,与氢气反应,形成液态水,再通过离子交换膜回到正极。

这样,DMFC就能够实现将化学能转化为电能的功能。

与传统的燃料电池相比,DMFC具有以下优点:1.尺寸小巧:DMFC由于使用微型电解槽和催化剂,因此设备体积小巧,适合用于便携式电子设备和微型动力供应。

2.重量轻:DMFC采用了轻量化的结构设计,加上甲醇燃料具有较高的能量密度,因此整体重量相对较轻。

3.启动快速:DMFC不需要繁琐的预热操作,只需加入甲醇燃料即可启动。

相比之下,传统燃料电池需要经过一段时间的预热操作才能正常运行。

4.运行稳定:DMFC在运行过程中,由于甲醇直接转化为电能,不存在氢气泄漏等安全隐患,因此具有较高的运行稳定性。

5.燃料便捷:DMFC使用的燃料为甲醇,这在很多领域都很常见,且易于储存和通过配送供应。

然而,DMFC也存在一些挑战和限制:1.甲醇负载问题:DMFC使用液态甲醇作为燃料,因此需要在设备中存储大量的甲醇。

这对于体积小巧的设备来说是一个挑战,同时也增加了设备的重量。

2.催化剂选择:DMFC的催化剂是关键的组成部分,直接影响燃料电池的性能和稳定性。

选择合适的催化剂对于提高DMFC的效率至关重要。

3.甲醇氧化反应效率:甲醇氧化反应在DMFC中是一个复杂的过程,其反应速率和效率都会受到一系列因素的影响,如催化剂活性、温度、甲醇浓度等。

总的来说,微型直接甲醇燃料电池具有广阔的应用前景,特别是在便携式电子设备和微型动力供应领域。

哈尔滨工业大学科技成果——微型直接甲醇燃料电

池制造方法关键技术

主要研究内容

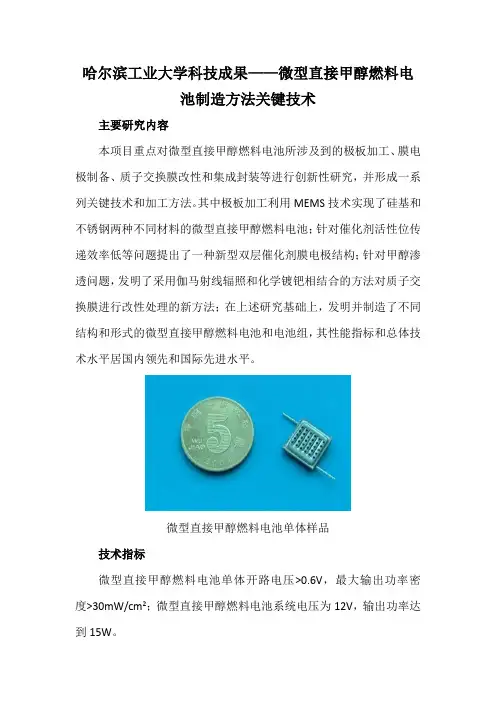

本项目重点对微型直接甲醇燃料电池所涉及到的极板加工、膜电极制备、质子交换膜改性和集成封装等进行创新性研究,并形成一系列关键技术和加工方法。

其中极板加工利用MEMS技术实现了硅基和不锈钢两种不同材料的微型直接甲醇燃料电池;针对催化剂活性位传递效率低等问题提出了一种新型双层催化剂膜电极结构;针对甲醇渗透问题,发明了采用伽马射线辐照和化学镀钯相结合的方法对质子交换膜进行改性处理的新方法;在上述研究基础上,发明并制造了不同结构和形式的微型直接甲醇燃料电池和电池组,其性能指标和总体技术水平居国内领先和国际先进水平。

微型直接甲醇燃料电池单体样品

技术指标

微型直接甲醇燃料电池单体开路电压>0.6V,最大输出功率密度>30mW/cm2;微型直接甲醇燃料电池系统电压为12V,输出功率达到15W。

应用领域

微型直接甲醇燃料电池的高效、微小、使用时间长、无污染、无噪声等特点极适合PDA、手机、笔记本电脑等消费型电子产品对电源系统的需要,而且在军用微型机器人、单兵系统、野外侦察等微小型武器系统中也具有广阔的应用前景。

微型燃料直接甲醇电池组样品。

直接甲醇燃料电池的结构一、引言直接甲醇燃料电池是一种新型的燃料电池技术,具有高效、环保、安全等特点。

其结构复杂,需要多个部件协同工作,本文将对直接甲醇燃料电池的结构进行详细介绍。

二、直接甲醇燃料电池概述直接甲醇燃料电池是一种以甲醇为燃料的低温燃料电池。

其工作原理是通过将甲醇和氧气反应产生电能,并且产生水和二氧化碳等副产品。

相比于传统的燃油发动机,直接甲醇燃料电池具有更高的效率和更少的环境影响。

三、直接甲醇燃料电池结构1. 正极板正极板是指负责氧气进入反应区域并与负极反应的板子。

它通常由铜或不锈钢制成,并且需要在表面涂上催化剂以促进反应。

2. 负极板负极板是指负责将甲醇输送到反应区域并与氧气反应的板子。

它通常由铜或不锈钢制成,并且需要在表面涂上催化剂以促进反应。

3. 膜电解质膜电解质是指分隔正极板和负极板的薄膜,它可以防止电荷的直接传递,同时也可以保证氧气和甲醇反应时产生的水不会混合在一起。

4. 催化剂层催化剂层是指涂在正极板和负极板表面的催化剂,它可以促进甲醇和氧气的反应,从而产生电能。

5. 氧气输送管氧气输送管是负责将氧气输送到正极板的管道。

它需要具有良好的导电性能和耐腐蚀性能。

6. 甲醇输送管甲醇输送管是负责将甲醇输送到负极板的管道。

它需要具有良好的导电性能和耐腐蚀性能。

7. 冷却系统冷却系统是负责控制燃料电池温度的系统。

由于燃料电池工作时会产生大量热量,因此需要通过冷却系统将热量散发出去,以保证燃料电池的正常工作。

8. 水排放管水排放管是负责将反应产生的水排放出去的管道。

由于水会影响膜电解质的工作效果,因此需要及时将其排出。

四、总结直接甲醇燃料电池是一种高效、环保、安全的新型燃料电池技术。

其结构复杂,需要多个部件协同工作。

本文详细介绍了直接甲醇燃料电池的结构,包括正极板、负极板、膜电解质、催化剂层、氧气输送管、甲醇输送管、冷却系统和水排放管等部件。

新型甲醇燃料电池材料的制备及性能研究随着全球能源危机的加剧,新型可再生能源逐渐成为人们瞩目的焦点。

在可再生能源中,燃料电池被认为是一种非常有前途的能源转化设备。

作为一种优秀的燃料电池,甲醇燃料电池具有能量密度高、稳定性好、运行安全等优点。

在甲醇燃料电池中,电极材料是影响燃料电池性能的关键材料,其制备及性能研究备受关注。

一、甲醇燃料电池简介甲醇燃料电池是利用甲醇作为燃料、氧气作为氧化剂,将化学能转化为电能的装置。

其反应方程式如下:CH3OH + 1.5O2 -> CO2 + 2H2O + 能量甲醇燃料电池可分为直接甲醇燃料电池和间接甲醇燃料电池,直接甲醇燃料电池是使用直接甲醇和氧气参与反应,使产生的电子和正离子通过电化学反应转化为电能的设备;而间接甲醇燃料电池则先将甲醇用高温蒸汽重整反应得到氢气和二氧化碳,再使用氢气和氧气参与反应,转化为电能。

二、甲醇燃料电池电极材料甲醇燃料电池中的电极材料是影响燃料电池性能的关键材料。

电极材料可以通过自然反应制备或者人工材料制备。

自然反应制备是将电极材料直接与燃料和氧气作用,形成电极,随着反应时间的推移,电极性能逐渐稳定。

人工材料制备则是通过化学方法制备,这种制备方法可以调节电极材料的性能。

1. 铂基电极材料铂是甲醇燃料电池电极材料中常用的材料,具有催化甲醇氧化反应和还原氧反应的优异性能。

但是其价格昂贵,难以实现商业化的大规模生产,因此人们正在不断探索替代铂的电极材料。

2. 过渡金属复合材料电极材料过渡金属复合材料是一种近年来出现的新型电极材料,如铜基、镍基、钯基过渡金属复合材料,具有比铂更廉价、电催化活性、导电性等优点。

3. 无机非金属氧化物材料无机非金属氧化物材料因其稳定性好、导电性能佳等特点,在甲醇燃料电池中也具有应用前景。

例如氧化钨和氧化钒等。

三、制备甲醇燃料电池电极材料的方法制备甲醇燃料电池电极材料的方法多种多样,包括溶胶凝胶法、共沉淀法、水热法、微波法等。

直接甲醇燃料电池的制备及性能研究直接甲醇燃料电池(Direct Methanol Fuel Cell,DMFC)是一种利用甲醇直接进行电化学反应产生电能的装置。

它具有高能量密度、低温操作和零排放的优势,被广泛应用于移动电源和便携式设备。

本文将详细介绍直接甲醇燃料电池的制备方法以及对其性能的研究。

一、DMFC的制备方法1. 膜电极组装直接甲醇燃料电池的关键组成部分是膜电极组件(membrane electrode assembly,MEA),它由阳极、阴极和质子交换膜组成。

首先,通过喷涂法或浸渍法在阴极和阳极上分别涂覆铂催化剂,然后将质子交换膜放置在两个电极之间,形成MEA。

2. 电池板组装电池板由多个MEA叠加而成,每个MEA之间夹有集流板,并通过导电材料连接起来。

电池板的制备过程需要考虑MEA的紧密贴合以及电池板的导电性,常用的组装方法包括热压法和喷墨印刷法。

3. 氧化剂供应系统直接甲醇燃料电池需要供应氧化剂作为电极的还原剂。

传统的方法是通过外部供氧,但这种方式会限制DMFC的便携性。

因此,研究人员提出了自供氧系统,如氧气还原剂的制备和固态氧化剂的使用。

二、DMFC的性能研究1. 催化剂的选择和改性催化剂对DMFC的性能至关重要。

铂是常用的催化剂,但其昂贵和稳定性不足成为了限制因素。

因此,研究人员致力于寻找替代催化剂或改性铂催化剂,如镍、钼等过渡金属,以提高催化效率和降低成本。

2. 质子交换膜的改性质子交换膜对DMFC的质子传输和物质穿透起着重要作用。

传统的质子交换膜如聚氟乙烯(PEM)存在着溶剂渗透和耐久性不足的问题。

因此,改性质子交换膜的研究成为了重要的方向,如聚苯醚、聚苯硫醚等材料的引入。

3. 浓度极化与动力学特性DMFC中的某些因素,如甲醇浓度、温度、电流密度等,都会对电池的性能产生影响。

浓度极化是DMFC中的主要性能损失机制之一,其产生原因包括甲醇溶液的扩散限制和甲醇的氧化反应动力学等。

作者简介:王哲津(1983-),男,华东师范大学信息科学技术学院硕士生,研究方向为微型直接甲醇燃料电池;石 荣(1968-),男,中国科学院上海微系统与信息技术研究所副研究员,博士,研究方向为微型燃料电池;王连卫(1965-),男,华东师范大学信息科学技术学院教授,博士,研究方向为微系统与微电源,本文联系人。

微型直接甲醇燃料电池的研究进展王哲津1,石 荣2,王连卫1(1 华东师范大学信息科学技术学院,上海 200062;2 中国科学院上海微系统与信息技术研究所,上海 200050)摘要:讨论了微型直接甲醇燃料电池( DM FC)的一些关键技术,如电极催化剂、膜电极组件和质子交换膜。

介绍了 DM FC 的研究进展,对前景作了展望。

关键词:微型直接甲醇燃料电池; 催化剂; 膜电极组件; 质子交换膜中图分类号:T M 911 48 文献标识码:A 文章编号:1001-1579(2007)01-0060-02Research progress in micro direct methanol fuel cellWANG Zhe jin 1,SHI Rong 2,WANG Lian w ei1(1 School of I nf or mation Science &T echnology ,East China Nor mal Univer sity ,S hanghai 200062,China;2 Shanghai I nstitute of M icrosystem and I nf or mation T echnology ,Chinese A cademy of Sciences ,Shanghai 200050,China)Abstract:Some important techniques in micro dir ect methanol fuel cell ( DM FC)were discussed,such as catalyst,membraneelectrode assembly and proton exchange membrane T he research progress in DM FC was intr oduced,the pr ospects were forecastedKey words:micro direct methanol fuel cell; catalyst ; membrane electrode assembly; proton ex change membr ane微型直接甲醇燃料电池( DM FC)具有清洁、高效等优点。

微型直接甲醇燃料电池的研究进展王一拓;刘桂成;王萌;王新东【摘要】The special modification for micro direct methanol fuel cell(μDMFC) used membrane electrode assembly (MEA) was introduced to overcome the unique problem as the low liquidity of fuel and oxide, as well as the cathode structural flooding. The progress in fuel storage and supply, collector progressing along with stack design was introduced. The development and improvement of μDMFC were prospected.%介绍了微型直接甲醇燃料电池(μDMFC)用膜电极组件(MEA)的特殊改性,以克服燃料和氧化物低流通性及阴极结构性水淹的问题;介绍了μDMFC的原料储存供应、集电板加工和堆体设计的进展;对μDMFC的发展和改进进行了展望.【期刊名称】《电池》【年(卷),期】2012(042)006【总页数】4页(P346-349)【关键词】直接甲醇燃料电池(DMFC);膜电极组件(MEA);水管理;原料供给【作者】王一拓;刘桂成;王萌;王新东【作者单位】北京科技大学物理化学系,北京 100083;北京科技大学物理化学系,北京 100083;北京科技大学物理化学系,北京 100083;北京科技大学物理化学系,北京100083【正文语种】中文【中图分类】TM911.46微型直接甲醇燃料电池(μ DMFC)具有体积小巧、携带方便和结构简单等优点,在小型设备,如掌上电脑、手机和笔记本电脑上得到了初步的应用;但要完成产业化,目前需解决两个问题:在维持一定催化剂载量的前提下,提高电池性能并降低电池成本;改进便携式结构,以达到长时间稳定运行的要求。

直接甲醇燃料电池的结构1. 引言直接甲醇燃料电池(Direct Methanol Fuel Cell,DMFC)是一种能够将甲醇直接转化为电能的化学能转换装置。

相比传统的燃料电池,DMFC具有更高的效率和更低的排放。

本文将详细介绍直接甲醇燃料电池的结构和工作原理。

2. DMFC的主要组成部分直接甲醇燃料电池主要由以下几个组成部分构成:2.1 阳极(Anode)阳极是DMFC中起到催化剂作用的关键部分,通常采用铂基催化剂。

阳极上的催化剂能够促使甲醇在氧气存在下发生氧化反应,产生二氧化碳和质子。

2.2 阴极(Cathode)阴极是DMFC中起到还原剂作用的部分,通常采用铂基催化剂。

阴极上的催化剂能够促使氧气与质子发生还原反应,产生水。

2.3 质子交换膜(Proton Exchange Membrane,PEM)质子交换膜是DMFC中起到隔离阳极和阴极的关键部分,它具有良好的质子传导性能。

常用的质子交换膜材料包括聚四氟乙烯(Polytetrafluoroethylene,PTFE)和聚苯乙烯磺酸盐(Polystyrene Sulfonic Acid,PSSA)等。

2.4 甲醇供应系统甲醇供应系统主要由甲醇储存罐、甲醇泵和甲醇喷射器组成。

甲醇从储存罐中被泵送至阳极的催化剂层,在催化剂的作用下发生氧化反应。

2.5 冷却系统直接甲醇燃料电池在工作过程中会产生一定的热量,为了保持电池温度稳定,需要通过冷却系统将余热排出。

3. DMFC的工作原理直接甲醇燃料电池的工作原理如下:1.在阳极上,甲醇被催化剂氧化为二氧化碳、质子和电子:CH3OH + H2O →CO2 + 6H+ + 6e-2.质子可以通过质子交换膜传导到阴极,而电子则通过外部电路流动到阴极。

3.在阴极上,氧气和质子发生还原反应生成水:O2 + 4H+ + 4e- → 2H2O4.外部电路中的电子流动产生电能,供应给外部设备使用。

5.DMFC的副产物为二氧化碳和水,无污染物排放。

硅基微型直接甲醇燃料电池结构的研究

文章对于直接甲醇燃料电池(?滋DMFC)的双极板结构进行了设计并制作、测试。

设计了两种电极板的结构:点型极板和蛇型极板流场结构,并且应用ANSYS进行了模拟。

采用微机械加工技术在硅基上制作了不同的流场结构的微型直接甲醇燃料电池并且进行了测试。

结果发现采用点型流场结构作为DMFC 的阴阳两极极板比蛇型流场结构能够有效提高甲醇传输性能,表现出较好的电池性能。

通过测试发现点型和蛇型各自的最高电流密度可达13mA/cm-2和3.9mA/cm-2,而功率密度点型的要比蛇型的高一个数量级。

關键词:硅;微机械加工;ANSYS;?滋DMFC

前言

一直以来,不同种类燃料和结构的各种类型的燃料电池持续得到关注,其中微型直接甲醇燃料电池表现出来比较突出的特性,比如能量转化效率高、环境友好、可在室温下工作、结构简单以及较高的电流密度和功率密度[1]。

它既可作为固定电站为边远地区的居民、哨所供电以及城市重要场所的备用电源,又可以作为移动电源应用于电动汽车、摩托车和自行车,还可以用于许多对电池性能要求很高的场合,如移动电话、航天器、军用通讯、导航系统等[2]。

极板结构是影响?滋DMFC性能至关重要的内容,它不仅为电池结构提供支撑,提供氧气与甲醇反应的场所,而且还要收集反应生成的电子,同时也要求产生的H2O和CO2能很快离开电池,从而始终保持流场畅通,不存在死区,所以合理的极板结构对?滋DMFC性能的影响是非常关键的[3,4]。

MEMS加工技术对于硅基材料的极板制备提供了良好的制作方法,完全可以实现对于不同结构的极板结构的制备[5,6]。

1 结构设计与仿真

阴阳极板的流场结构对于微型直接甲醇燃料电池的性能影响是很重要的。

流场包括沟道和支撑部分,流场用于物质的输运与传输,提供电化学反应的燃料;支撑部分为反应的质子交换膜MEA提供支撑。

流场的设计需要综合考虑沟道燃料传输的特性确保提供足够反应燃料和MEA膜的支撑部分宽度。

基于以上因素,文章设计了点型和蛇型两种流场结构,如图1所示。

采用ANSYS模拟了两种流场结构的速度和压力分布,由结论可知,蛇型流场结构的极板上速度分布比点型流场的更均匀,但是点型流场的流速比蛇型的慢。

点型流场的进出口压力差比蛇型流场的要小,所以点型的燃料运动速度比蛇型的速度要慢一些,这样甲醇燃料可以在极板沟道实现更有效的反应。

也就是说极板结构的仿真结果点型优于蛇型。

2 极板制备

(1)清洗。

先去有机杂质:将准备好的硅片用甲苯、丙酮、乙醇棉球擦拭,以去掉硅片表面的蜡;再甲苯、丙酮、乙醇分别超声清洗5分钟。

再去无机杂质:将去有机杂质后的硅片先用Ⅰ号液超声清洗5分钟;冲洗干净再用Ⅱ号液超声清洗5分钟。

(2)氧化。

氧化炉预热1180°C,清洗后的硅片放入其中,湿氧水浴温度为97°C,氧气流量为1L/min。

干湿氧交替氧化,分别干20分钟,再湿5小时,最后干20分钟。

最终氧化层厚度约为1?滋m。

(3)制版。

采用Protel2004绘制光刻版图,并制成胶膜,作为光刻的掩膜版。

(4)光刻。

光刻的工艺流程为:涂胶,前烘,曝光,显影,坚膜,腐蚀和去胶。

(5)腐蚀。

40°C时,采用40%的KOH溶液作为各向异性腐蚀液为,使用磁力搅拌器搅拌,得到平均腐蚀速率为6?滋m/h。

(6)打孔。

室温,电压110V下钨丝作探针,40%KOH溶液为电解液。

采用电化学方法在硅上打孔。

(7)蒸金。

为改善电池极板收集电流的作用,在硅片表面镀金。

先在硅表面镀厚度约为500nm的Ti作为过渡层,然后镀厚度大约为1?滋m Au,也能减小极板与MEA之间的接触电阻。

(8)合金化。

温度360℃,时间10分钟对蒸镀后的硅片进行恒温热处理,确保蒸镀后的金属层与硅片极板间的粘附更牢靠,并在金属层与硅之间形成低阻的欧姆接触。

(9)划片。

按照预先设计好的尺寸硅片划片。

3 结果与讨论

对制备蛇型和点型流场结构的电池的测试,得到电流密度曲线,如图3(a)所示;和功率密度曲线,如图3(b)所示。

由图3(a)可知在同一电压时,点型流场电池的电流密度比蛇型流场电池的电流密度要高很多,其最大值分别为13mA/cm-2和3.9mA/cm-2。

在图3(b)的功率密度曲线中,点型流场电池的功率密度比蛇型流场电池功率密度峰值高近一个数量级。

由此可见,点型流场结构的电池性能要明显优于蛇型流场结构。

出现以上结果主要因为点型流场支撑部分的面积比蛇型的支撑部分的面积小,沟道的面积就大,从而甲醇燃料与MEA催化层的接触面积就大,电化学反应的有效面积就大,甲醇利用率就高,所以电池性能得到有效提高;通过ANSYS 模拟发现,尽管蛇型流场比点型的速度分布要均匀一些,但是由于蛇型流场进、出液孔的沟道压差大,速度流动相对就快,从而有部分甲醇燃料未来得及反应就排出了出液口,就会降低了甲醇燃料的利用率,从而降低了电池的性能;而且蛇型流场使阳极的反应产物CO2气泡不容易及时排出,就会积蓄在沟道内,使得甲醇燃料在沟道内无法顺畅流动,阻碍甲醇与催化层的有效接触,就降低了电池的性能。

4 结束语

文章设计了微型直接甲醇燃料电池的极板结构,采用ANSYS进行了模拟,并用MEMS技术在硅片上制备了极板结构。

结果发现点型结构的极板电池性能要优于蛇型结构的电池,这与ANSYS仿真结果一致。

参考文献

[1]张鹏,张宇峰,张博,等. 微型直接甲醇燃料电池阴极集流板多孔结构设计[J].光学精密工程,2011(4):820-827.

[2]Wei Yuan,Yong Tang,Xiaojun Yang.Renewable Energy V ol,2013.

[3]邓慧超.被动式微型直接甲醇燃料电池阴极水管理的研究[D].哈尔滨工业大学,2015.。