甲醇裂解制氢

- 格式:doc

- 大小:24.00 KB

- 文档页数:2

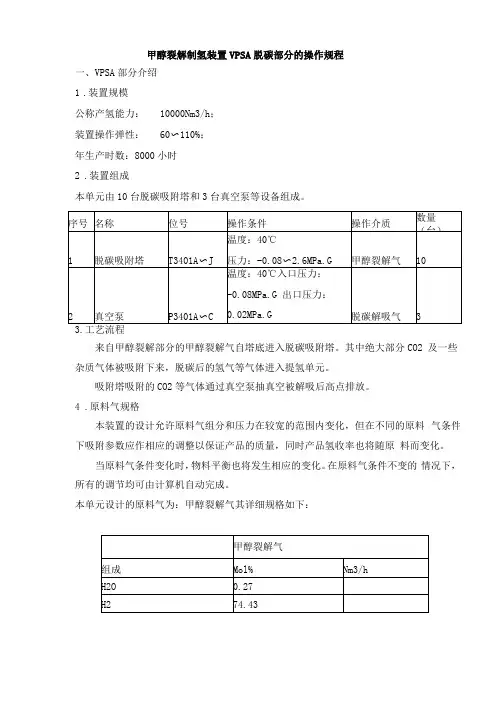

甲醇裂解制氢装置VPSA脱碳部分的操作规程一、VPSA部分介绍1.装置规模公称产氢能力:10000Nm3/h;装置操作弹性:60〜110%;年生产时数:8000小时2.装置组成本单元由10台脱碳吸附塔和3台真空泵等设备组成。

3.工艺流程来自甲醇裂解部分的甲醇裂解气自塔底进入脱碳吸附塔。

其中绝大部分CO2 及一些杂质气体被吸附下来,脱碳后的氢气等气体进入提氢单元。

吸附塔吸附的CO2等气体通过真空泵抽真空被解吸后高点排放。

4.原料气规格本装置的设计允许原料气组分和压力在较宽的范围内变化,但在不同的原料气条件下吸附参数应作相应的调整以保证产品的质量,同时产品氢收率也将随原料而变化。

当原料气条件变化时,物料平衡也将发生相应的变化。

在原料气条件不变的情况下,所有的调节均可由计算机自动完成。

本单元设计的原料气为:甲醇裂解气其详细规格如下:5.产品规格本单元的主要产品为脱碳气,副产品为脱碳解吸气。

在实际生产中,脱碳气的纯度可通过改变PSA单元的操作条件进行调节,而解吸气的组成也会随原料气和产品气的不同而略有不同。

以下为设计的产品气规格:脱碳气脱碳气纯度:CO2 <3.98 v%脱碳气产量:13650Nm3/h脱碳气温度:40℃脱碳气压力:2.5MpaG脱碳解吸气脱碳解吸气温度:40℃脱碳解吸气压力:0.02MpaG二、工艺过程说明1.基本原理吸附是指:当两种相态不同的物质接触时,其中密度较低物质的分子在密度较高的物质表面被富集的现象和过程。

具有吸附作用的物质(一般为密度相对较大的多孔固体)被称为吸附剂,被吸附的物质(一般为密度相对较小的气体或液体)称为吸附质。

吸附按其性质的不同可分为四大类,即:化学吸着、活性吸附、毛细管凝缩、物理吸附。

其中物理吸附是指依靠吸附剂与吸附质分子间的分子力(即范德华力)进行的吸附。

其特点是:吸附过程中没有化学反应,吸附过程进行得极快,参与吸附的各相物质间的平衡在瞬间即可完成,并且这种吸附是完全可逆的。

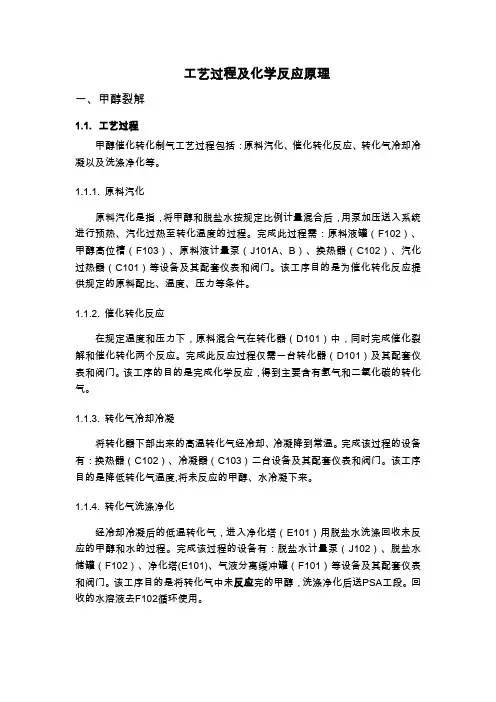

工艺过程及化学反应原理一、甲醇裂解1.1.工艺过程甲醇催化转化制气工艺过程包括:原料汽化、催化转化反应、转化气冷却冷凝以及洗涤净化等。

1.1.1.原料汽化原料汽化是指,将甲醇和脱盐水按规定比例计量混合后,用泵加压送入系统进行预热、汽化过热至转化温度的过程。

完成此过程需:原料液罐(F102)、甲醇高位槽(F103)、原料液计量泵(J101A、B)、换热器(C102)、汽化过热器(C101)等设备及其配套仪表和阀门。

该工序目的是为催化转化反应提供规定的原料配比、温度、压力等条件。

1.1.2.催化转化反应在规定温度和压力下,原料混合气在转化器(D101)中,同时完成催化裂解和催化转化两个反应。

完成此反应过程仅需一台转化器(D101)及其配套仪表和阀门。

该工序的目的是完成化学反应,得到主要含有氢气和二氧化碳的转化气。

1.1.3.转化气冷却冷凝将转化器下部出来的高温转化气经冷却、冷凝降到常温。

完成该过程的设备有:换热器(C102)、冷凝器(C103)二台设备及其配套仪表和阀门。

该工序目的是降低转化气温度,将未反应的甲醇、水冷凝下来。

1.1.4.转化气洗涤净化经冷却冷凝后的低温转化气,进入净化塔(E101)用脱盐水洗涤回收未反应的甲醇和水的过程。

完成该过程的设备有:脱盐水计量泵(J102)、脱盐水储罐(F102)、净化塔(E101)、气液分离缓冲罐(F101)等设备及其配套仪表和阀门。

该工序目的是将转化气中未反应完的甲醇,洗涤净化后送PSA工段。

回收的水溶液去F102循环使用。

1.2.化学反应原理甲醇与水蒸汽混合物在转化器中加压催化裂解和转化一步完成,生成氢气和二氧化碳,其反应式如下:主反应:CH3OH=CO+2H2 -90.7kJ/molCO+H2O=CO2+H2 +41.2kJ/mol总反应:CH3OH+H2O=CO2+3H2 -49.5kJ/mol副反应:2CH3OH=CH3OCH3+H2O +24.90kJ/molCO+3H2=CH4+H2O +206.3kJ/mol二、PSAPSA提纯氢气装置是由七台吸附器(E201A~G,下简称A、B、C、D、E、F、G塔)、一台产品氢气缓冲罐(F201)、一台真空罐(F202)、两台真空泵(J201A/B)和一系列程控阀组成。

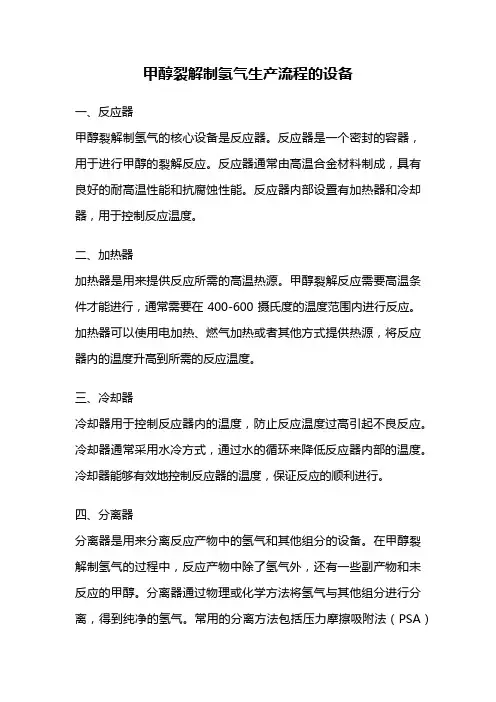

甲醇裂解制氢气生产流程的设备一、反应器甲醇裂解制氢气的核心设备是反应器。

反应器是一个密封的容器,用于进行甲醇的裂解反应。

反应器通常由高温合金材料制成,具有良好的耐高温性能和抗腐蚀性能。

反应器内部设置有加热器和冷却器,用于控制反应温度。

二、加热器加热器是用来提供反应所需的高温热源。

甲醇裂解反应需要高温条件才能进行,通常需要在400-600摄氏度的温度范围内进行反应。

加热器可以使用电加热、燃气加热或者其他方式提供热源,将反应器内的温度升高到所需的反应温度。

三、冷却器冷却器用于控制反应器内的温度,防止反应温度过高引起不良反应。

冷却器通常采用水冷方式,通过水的循环来降低反应器内部的温度。

冷却器能够有效地控制反应器的温度,保证反应的顺利进行。

四、分离器分离器是用来分离反应产物中的氢气和其他组分的设备。

在甲醇裂解制氢气的过程中,反应产物中除了氢气外,还有一些副产物和未反应的甲醇。

分离器通过物理或化学方法将氢气与其他组分进行分离,得到纯净的氢气。

常用的分离方法包括压力摩擦吸附法(PSA)和膜分离法。

五、压缩机压缩机用于将产出的氢气进行压缩,使其达到所需的压力。

压缩机可以采用多级压缩的方式,将氢气逐级压缩至目标压力。

压缩机通常由高强度材料制成,具有良好的密封性和耐压性能。

六、储氢罐储氢罐用于存储压缩后的氢气。

储氢罐通常由高压容器制成,具有良好的密封性和耐压性能。

储氢罐可以根据需要选择不同的材料,如钢制储氢罐、复合材料储氢罐等。

七、安全设备甲醇裂解制氢气的生产过程中需要设置一系列的安全设备,以确保生产过程的安全性。

常见的安全设备包括防爆装置、泄漏报警装置、火焰监测装置等。

这些设备能够及时发现和处理可能出现的安全隐患,保障生产过程的安全运行。

甲醇裂解制氢气的生产流程涉及多个设备,包括反应器、加热器、冷却器、分离器、压缩机、储氢罐和安全设备等。

这些设备的合理选择和正确运行,对于保证甲醇裂解制氢气的生产效率和安全性具有重要意义。

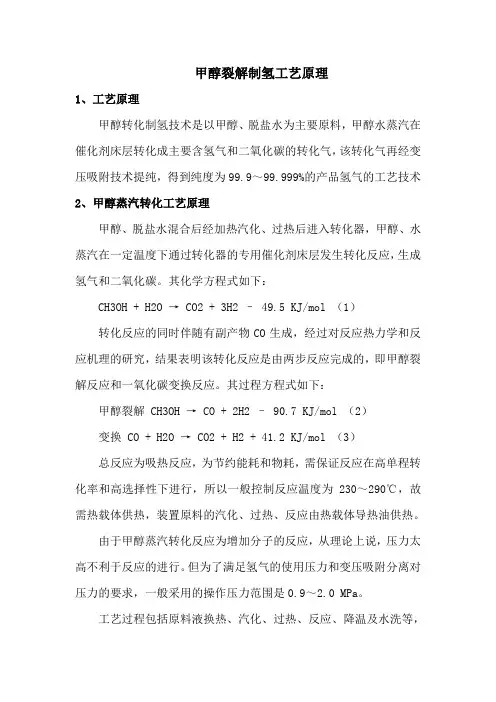

甲醇裂解制氢工艺原理1、工艺原理甲醇转化制氢技术是以甲醇、脱盐水为主要原料,甲醇水蒸汽在催化剂床层转化成主要含氢气和二氧化碳的转化气,该转化气再经变压吸附技术提纯,得到纯度为99.9~99.999%的产品氢气的工艺技术2、甲醇蒸汽转化工艺原理甲醇、脱盐水混合后经加热汽化、过热后进入转化器,甲醇、水蒸汽在一定温度下通过转化器的专用催化剂床层发生转化反应,生成氢气和二氧化碳。

其化学方程式如下:CH3OH + H2O → CO2 + 3H2 – 49.5 KJ/mol (1)转化反应的同时伴随有副产物CO生成,经过对反应热力学和反应机理的研究,结果表明该转化反应是由两步反应完成的,即甲醇裂解反应和一氧化碳变换反应。

其过程方程式如下:甲醇裂解 CH3OH → CO + 2H2 – 90.7 KJ/mol (2)变换 CO + H2O → CO2 + H2 + 41.2 KJ/mol (3)总反应为吸热反应,为节约能耗和物耗,需保证反应在高单程转化率和高选择性下进行,所以一般控制反应温度为230~290℃,故需热载体供热,装置原料的汽化、过热、反应由热载体导热油供热。

由于甲醇蒸汽转化反应为增加分子的反应,从理论上说,压力太高不利于反应的进行。

但为了满足氢气的使用压力和变压吸附分离对压力的要求,一般采用的操作压力范围是0.9~2.0 MPa。

工艺过程包括原料液换热、汽化、过热、反应、降温及水洗等,转化气送出前先进行水洗不但可回收夹带的甲醇、降低甲醇消耗,而且可大大降少从弛放气排出的甲醇量,有利于环境保护。

3、变压吸附气体分离技术工艺原理研究发现一些具有发达微孔结构的固体材料对流体分子具有吸附作用,这类吸附材料被称为吸附剂。

当流体分子与固体吸附剂接触后,吸附作用随即会发生。

吸附过程有以下特性:(1)吸附剂对气体的吸附有选择性,即不同气体在吸附剂上的吸附量是有差别的;(2)气体在吸附剂上的吸附量随其分压的降低而减少。

一种甲醇裂解制氢尾气回收利用方法

甲醇裂解制氢是一种重要的生产工艺,但是在这个过程中产生的尾气含有丰富的甲烷和一氧化碳,这些尾气需要进行回收和利用。

下面是关于一种甲醇裂解制氢尾气回收利用方法的详细描述:

1. 尾气回收系统:甲醇裂解制氢过程产生的尾气需要通过一个尾气回收系统进行回收,该系统包括收集、净化和储存等设备。

2. 尾气收集:在甲醇裂解制氢过程中产生的尾气首先通过管道输送到收集装置中,以便进行后续处理和利用。

3. 尾气净化:尾气中含有的甲烷和一氧化碳等有害物质需要进行净化处理,以获得高纯度的氢气。

常见的净化方法包括吸附和催化转化等。

4. 尾气储存:经过净化处理后的尾气可被储存起来,以备后续利用。

储存设备可以选择储气罐或压缩机等。

5. 尾气利用:净化后的尾气中主要含有甲烷和一氧化碳等气体,这些气体可以用于发电、燃料电池等能源利用设施,以实现能源的再利用。

6. 甲烷利用:尾气中的甲烷可以通过燃烧反应转化为二氧化碳和水,释放出更多的能量。

这种燃烧可以用于加热设备、锅炉等。

7. 一氧化碳利用:一氧化碳是一种有毒气体,但也可以通过催化转化反应转化为二氧化碳,减少对环境的负面影响。

这种转化可以通过催化剂进行。

8. 尾气回收效率:尾气回收系统的效率将直接影响到甲醇裂解制氢过程的经济性和环境友好性。

需要合理设计回收系统,提高尾气回收效率。

9. 能源回收:甲醇裂解制氢过程中产生的尾气含有大量的化学能,可以通过回收利用,提高能源利用效率,降低能源消耗。

10. 综合效益:正确的尾气回收利用方法可以提高甲醇裂解制氢过程的综合效益,同时也可以减少对环境的污染,符合可持续发展的要求。

甲醇裂解制氢含甲醇蒸汽转化和变压吸附制氢两部分甲醇、脱盐水混合后经加热汽化、过热后进入转化炉,甲醇、水蒸气在催化剂的作用下,在转化炉中完成甲醇裂解、一氧化碳变换二氧化碳二步化学反应,反应产物经换热、冷却、冷凝和水洗分离,得到含氢73%、含二氧化碳25%的转化气,甲醇单程转化率90%以上,未反应部分循环使用,转化气进入变压吸附,过程为吸附、逐级降压解吸、逐级升压、吸附,循环进行。

吸附塔数越多,氢气回收率越高。

本系统还需要一个导热油加热系统,可根据厂家不同采用不同的加热办法。

本系统为自动控制系统,在操作室内就可操作。

系统所用原料、消耗及动力、消耗情况:(以1000立方米氢气计)甲醇(0.56t)、脱盐水(0.32t)、柴油(加热导热油)(0.125t)、循环水(40t)、仪表空气(100立方米)、电(90kwh)、蒸汽(0.02t)、专用催化剂(0.2kg)、开车用氮气、开车用氢气。

主要设备有:汽化塔、过热器、转化炉、换热器、冷却器、水洗塔、循环液贮罐、甲醇中间罐、脱盐水中间罐、转化气缓冲罐、过滤器、吸附器、氢气缓冲罐、鼓风机、真空泵、进料泵、缓冲气囊、导热油加热炉。

一、氢气的物化性质••1.氢的存在••••氢是自然界分布最广的一种元素。

它在地球上主要以化合态存在于化合物中,如:水、石油、煤、天然气以及各种生物的组成中。

自然界中,水含有11%重量的氢,泥土中约含1.5%,100公里高空主要成分也是氢。

在地球表面大气中很低,约1PPM。

••2.氢气的物化性质••••1)物理参数:••••分子量:2.02;密度:0.08988克/升(0℃,1大气压);熔点:-259.19℃;沸点:-252.71℃;比热容=14.30焦/度•克;溶解度(毫升/100毫升水)=2.15(0℃),1.95(10℃),1.85(20℃),1.75(25℃),1.70(30℃),1.64(40℃),1.61(50℃),1.60(60℃);溶于乙醇:6.925毫升/100毫升。

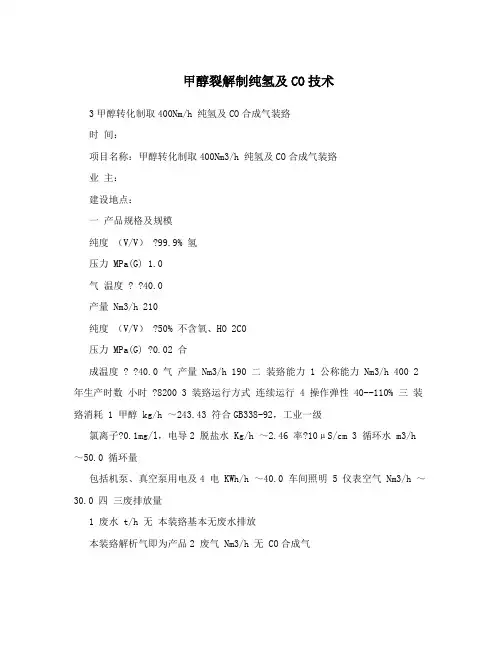

甲醇裂解制纯氢及CO技术3甲醇转化制取400Nm/h 纯氢及CO合成气装臵时间:项目名称:甲醇转化制取400Nm3/h 纯氢及CO合成气装臵业主:建设地点:一产品规格及规模纯度(V/V) ?99.9% 氢压力 MPa(G) 1.0气温度 ? ?40.0产量 Nm3/h 210纯度(V/V) ?50% 不含氧、HO 2CO压力 MPa(G) ?0.02 合成温度 ? ?40.0 气产量 Nm3/h 190 二装臵能力 1 公称能力 Nm3/h 400 2 年生产时数小时 ?8200 3 装臵运行方式连续运行 4 操作弹性 40--110% 三装臵消耗 1 甲醇 kg/h ~243.43 符合GB338-92,工业一级氯离子?0.1mg/l,电导2 脱盐水 Kg/h ~2.46 率?10μS/cm 3 循环水 m3/h ~50.0 循环量包括机泵、真空泵用电及4 电 KWh/h ~40.0 车间照明 5 仪表空气 Nm3/h ~30.0 四三废排放量1 废水 t/h 无本装臵基本无废水排放本装臵解析气即为产品2 废气 Nm3/h 无 CO合成气催化剂 490.8 年平均更新的催化剂、吸3 废渣 kg/年吸附剂 744.2 附剂(可回收) 4 废液 t/年未反应甲醇及副产物回烧处理2五装臵占地面积 m ~200 根据现场情况具体确定六装臵定员人 8 按四班三运转考虑组分合计名称单位一氧化二氧化甲醇脱盐水氢气甲烷二甲醚碳碳mol% 99.00% 1.00% 100.00% 1 原料Kg/h 243.43 2.46 245.88V% 4.75% 0.43% 61.64% 27.50% 2.37% 0.57% 2.75% 100.00% 裂解2 Nm3/h 20.45 1.84 265.31 118.37 10.20 2.45 11.84 430.45 气Kg/h 29.21 1.48 23.69 147.96 20.04 1.75 21.76 245.88V% 60.45% 2.34% 37.21% 净化3 分离 Kg/h 28.18 1.09 17.35 46.62V% 99.99% 0.01% 100.00% 产品4 Nm3/h 209.98 0.02 210.00 氢气Kg/h 18.75 0.01 18.76V% 0.38% 0.25% 29.13% 62.32% 5.37% 1.29% 1.26% 100.00% 解析5 Nm3/h 0.72 0.48 55.33 118.37 10.20 2.45 2.40 189.95 气Kg/h 1.03 0.39 4.94 147.96 20.04 1.75 4.41 180.521.1.1 工艺指标, 压力 ?1.0MPa(表压G), 温度 ?40?3, 流量210Nm/h, 纯度 ?99.9%(V/V) 1.1.2 生产规模3, 210Nm/h氢气,弹性范围40~110%。

一种甲醇裂解制氢尾气回收利用方法(原创实用版3篇)目录(篇1)1.甲醇裂解制氢尾气回收利用方法的背景和意义2.甲醇裂解制氢尾气的成分和特点3.甲醇裂解制氢尾气回收利用的方法4.回收利用方法的优点和应用前景正文(篇1)随着能源危机和环境污染问题的加剧,人们越来越关注新能源的开发和利用。

氢气作为一种清洁、高效的能源,在近年来得到了广泛的关注。

甲醇裂解制氢作为一种有效的氢气制备方法,已经在工业生产中得到了广泛应用。

然而,甲醇裂解制氢过程中产生的尾气中含有大量的有害物质,对环境和人体健康造成了极大的危害。

因此,研究甲醇裂解制氢尾气的回收利用方法具有重要的现实意义。

甲醇裂解制氢尾气主要成分包括一氧化碳、二氧化碳、氮氧化物和甲醇等。

这些成分中,一氧化碳和氮氧化物具有较高的毒性,对环境和人体健康造成了严重威胁。

因此,研究甲醇裂解制氢尾气的回收利用方法,不仅可以减少环境污染,还可以提高资源利用率,具有较好的经济效益。

目前,甲醇裂解制氢尾气回收利用方法主要包括热解法、催化法和吸附法等。

热解法是将尾气在高温条件下进行分解,从而实现有害物质的去除。

催化法是利用催化剂对尾气中的有害物质进行氧化或还原,将其转化为无害物质。

吸附法是利用吸附剂对尾气中的有害物质进行吸附,从而达到净化的目的。

甲醇裂解制氢尾气回收利用方法具有以下优点:首先,采用回收利用方法可以减少有害物质的排放,降低环境污染;其次,回收利用方法可以提高资源利用率,降低生产成本;最后,回收利用方法有助于推动氢气产业的可持续发展,为我国新能源产业的发展提供了有力支持。

总之,研究甲醇裂解制氢尾气的回收利用方法具有重要的现实意义。

目录(篇2)1.甲醇裂解制氢的背景和意义2.尾气回收利用方法的提出3.尾气回收利用方法的具体步骤4.尾气回收利用方法的优势和应用前景正文(篇2)【1.甲醇裂解制氢的背景和意义】随着能源危机和环境污染问题日益严重,寻找清洁、高效的新能源已经成为全球范围内的共识。

甲醇裂解制氢凌逸群

甲醇裂解制氢是一种通过加热甲醇分子并在催化剂的作用

下使其分解为氢气和一氧化碳的化学反应。

下面是该过程

的详细步骤:

1. 准备催化剂:常用的催化剂包括金属氧化物(如氧化铜、氧化锌、氧化镍等)或金属(如镍、钯等)。

这些催化剂

具有高活性和选择性,可以促进甲醇的分解反应。

2. 加热反应器:将甲醇与催化剂一起放入反应器中,并加

热至适当的温度。

通常,反应温度在200-400摄氏度之间,以确保反应能够进行,并获得较高的产氢率。

3. 分解反应:在加热的条件下,甲醇分子开始裂解成氢气

和一氧化碳。

该反应可用以下化学方程式表示:

CH3OH -> H2 + CO

4. 分离和收集产物:反应结束后,将反应器中的气体产物

进行分离和收集。

由于氢气和一氧化碳的物理性质不同,

可以通过物理方法(如压力摩尔分数差异)将两种气体分离。

需要注意的是,甲醇裂解制氢是一种可逆反应,产生的一

氧化碳还可以通过进一步反应转化为二氧化碳。

因此,在

实际应用中,通常需要采取措施来提高氢气的产率和纯度,并减少一氧化碳的生成。

以上是甲醇裂解制氢的详细步骤。

希望对你有所帮助!。

甲醇制氢反应方程式及制取工艺流程

反应方程式

甲醇与水蒸气在一定的温度、压力条件下通过催化剂, 在催化剂的作用下, 发生甲醇裂解反应和一氧化碳的变换反应,生成氢和二氧化碳, 这是一个多组份、多反应的气固催化反应系统。

反应方程如下:

CH3OH→CO+2H2 (1)

H2O+CO→CO2+H2 (2)

CH3OH+H2O→CO2+3H2 (3)

重整反应生成的H2和CO2, 再经过变压吸附法(PSA)将H2和CO2分离,得到高纯氢气。

工艺流程

甲醇蒸汽重整是吸热反应,可以认为是甲醇分解和一氧化碳变换反应的综合结果。

甲醇蒸汽重整制氢工艺,经历了多次技术改进,已相当成熟。

甲醇蒸汽重整反应通常在250-300℃,1-5MPa,H2O与CH3OH摩尔比为1.0-5.0的条件下进行,重整产物气经过变压吸附等净化过程,可得不同规格的氢气产品。

甲醇蒸汽重整过程既可以使用等温反应系统,也可以使用绝热反应系统。

等温反应系统采用管式反应器,管壳中充满热载体进行换热,保持恒温反应。

在绝热反应系统中,蒸汽与甲醇混合物经过一系列绝热催化剂床层,床层之间配备换热器1。

反应产物净化系统可根据产品质量等级要求选择,变压吸附及膜分离技术是非常实用的气体净化技术。

变压吸附净化可获得纯度高于99.99%的氢气产品,依据所使用的不同吸附剂及工艺条件,氢回收率在70%-87%之间变化。

溶剂洗涤、CO催化转化、甲烷化等过程均可用于净化氢气。

甲醇制氢工艺的原理

甲醇制氢工艺是一种重要的化工生产过程,其原理主要包括以下几个方面:

1. 甲醇的裂解:在高温高压的条件下,甲醇可以被裂解为氢气和二氧化碳。

该反应可表示为CH3OH →CO2 + 2H2。

2. 钼酸盐催化剂作用:甲醇裂解反应需要催化剂的存在,通常使用钼酸盐等催化剂。

钼酸盐催化剂能够降低反应的活化能,促进甲醇分解反应的进行。

3. 蒸汽重整反应:除了甲醇裂解外,甲醇制氢工艺中还可以采用蒸汽重整反应制取氢气。

该反应原理为将甲醇和水蒸汽混合加热,使其发生水气重整反应生成氢气、一氧化碳和二氧化碳。

该反应可表示为CH3OH + H2O →CO + 3H2。

以上三个方面是甲醇制氢工艺的主要原理,其核心是通过不同的反应条件和催化剂实现甲醇的分解或重整,从而制取出高纯度的氢气。

甲醇裂变氢气的能耗

甲醇裂解生成氢气的能耗取决于裂解反应的条件和使用的催化剂。

一般来说,甲醇裂解生成氢气的能耗较高,因为该过程需要克服甲醇分子之间的化学键能量,并且可能需要高温和压力条件以促进反应的进行。

在传统的甲醇裂解反应中,一种常用的方法是通过加热甲醇至高温(通常约250-350摄氏度)来促使裂解反应发生。

此外,还可能需要使用催化剂,如铜、锌等,以加速反应速率。

这样的条件下,甲醇裂解生成氢气的能耗较高。

然而,随着科技的发展,一些新兴技术开始探索更高效、低能耗的甲醇裂解方法。

比如,利用微生物或催化剂来达到低温、低压和高选择性的甲醇裂解,这些方法可能会显著降低能耗。

总的来说,甲醇裂解生成氢气的能耗会受到多个因素的影响,包括反应条件、催化剂的选择和反应机理等。

因此,具体的能耗需要根据实际情况进行具体分析。

(2023)甲醇裂解制氢生产建设项目可行性研究报告(一)2023甲醇裂解制氢生产建设项目可行性研究报告项目背景•甲醇裂解制氢是当今最先进的制氢技术之一。

•该技术通过将甲醇与热量裂解,产生氢气和二氧化碳。

•甲醇是一种易于获取、处理和储存的化学品,使得该技术具有广泛的适用性。

项目目标•建设一座年产20000吨氢气的甲醇裂解制氢生产基地。

•为国内城市氢燃料汽车市场提供高质量的氢气。

可行性分析技术可行性•甲醇裂解制氢是成熟的制氢技术,已经广泛应用于工业和能源领域。

•该技术具有高效率、低成本、环保等优点,适合大规模生产。

市场可行性•随着我国新能源汽车市场的推进,城市氢燃料汽车市场越来越受到重视。

•据统计,仅2020年上半年,我国氢燃料汽车销售量达到466辆。

•未来几年,氢燃料汽车市场将迎来快速增长,市场前景十分广阔。

经济可行性•甲醇是广泛使用的工业原料,价格相对较低。

•甲醇裂解制氢生产项目具有规模化优势,可实现经济效益最大化。

风险分析技术风险•甲醇裂解制氢虽然是成熟的制氢技术,但存在爆炸、毒性等安全风险。

•需要严格的安全管控和有经验的技术团队。

市场风险•氢燃料汽车市场仍处于起步阶段,存在市场开发难度和需求不稳定等风险。

•需要积极开展市场调研和产业布局,加强与氢能产业链的合作。

资金风险•甲醇裂解制氢生产项目需要大量的资金支持。

•需要积极寻找各方面的资金支持,降低资金来源风险。

总结•甲醇裂解制氢生产项目具有技术可行性、市场可行性和经济可行性。

•存在技术、市场和资金等多方面的风险,需要积极应对。

•总体来看,该项目有望成功落地,为城市氢燃料汽车市场提供高质量的氢气。

实施方案•首先需要制定详细的项目方案并制定相应的实施计划,包括项目进度、预算、安全保障、质量保证等内容。

•招募专业的技术团队,配备必要的设备和设施。

•寻找合适的地点建设生产基地,考虑生产成本、交通、环保等因素。

•加强与氢能产业链的合作,建立起完整的产业链,保证原料供应和产品销售。

甲醇裂解制氢催化剂:科学实验与工业生产甲醇裂解制氢催化剂是一种重要的化学反应体系,既有科学实验价值,又有广泛的工业应用。

在本文中,我们将介绍甲醇裂解制氢催化剂的原理、制备方法、反应条件和应用领域,希望对您有所启发和帮助。

甲醇裂解制氢催化剂是基于甲醇分子的裂解反应,通过催化剂催化使甲醇分子裂解成为氢气和二氧化碳。

这种催化反应具有高效、可控、环保等特点,是一种重要的氢能源制备技术。

催化剂是甲醇裂解制氢技术的关键之一,催化剂的合理选择对反应率、产物选择性和催化剂寿命等方面有着重要的影响。

甲醇裂解制氢催化剂的制备方法通常包括物理和化学两种方法。

物理方法主要包括负载法、共沉淀法、物理吸附法等,化学方法主要包括沉淀法、共析法、浸渍法等。

催化剂的合理选择需要考虑到催化剂的活性、稳定性和使用成本等方面。

甲醇裂解制氢催化剂的反应条件包括温度、压力、甲醇和水的配比等。

甲醇与水的摩尔比例对反应的产物选择性有着重要的影响。

不同的反应条件可以对反应速率、产物选择性和催化剂寿命等方面产生影响,需要根据具体的应用需求进行选择。

甲醇裂解制氢催化剂在工业生产中应用广泛,包括氢能源、化学工业、食品工业等领域。

纳米催化剂的应用可以提高甲醇裂解制氢技

术的反应速率和产品选择性。

此外,配合其他催化技术,如催化重整、光催化等,可以提高甲醇裂解制氢技术的效率和使用范围。

甲醇裂解制氢催化剂是一种具有重要科学实验价值和工业应用价

值的技术。

在持续推进绿色低碳发展的今天,它必将成为氢能源发展

和遏制全球变暖的重要工具之一。

甲醇裂解制氢甲醇裂解制氢技术早已成熟,由于水电解制氢设备费用昂贵,耗电量大,氨分解制氢仅对氢氮混合气的制取有明显的经济效果外,而甲醇裂解在某些用氢场合又显得有特殊的经济效果,甲醇是石油化工的一种产物,目前市声上供应比较充足,价格明显低于液氨,而且运输、储存比较方便和安全。

因此甲醇裂解制氢逐步大量推广,有广阔的前景。

甲醇裂解制氢通常将有如下方式:1.无水甲醇 CHOH?CO+2H 可得66.7,H和33.3,CO; 3222.甲醇+水 CHOH+HO?CO+H 可得75%H和25%CO 322222上述裂解的混合气,可以用钯管或PSA分离得到含氢99.9,以上的纯氢。

一般小气量情况下应用钯管,大气量情况下应用PSA法提取纯氢,还可以从甲醇裂解中获取二氧化碳。

甲醇裂解制氢装置工艺流程:甲醇和蒸馏水以一定的比例混合后,经过滤器和计量泵、流量计入汽化器,转为气相后,进入裂炉,内装催化剂,反应温度可控制在300?左右,裂解气可经过吸收二氧化碳塔来回收二氧化碳,也可直接进入钯管膜或PSA分离装置来提取纯氢。

氢气纯度达99.999%.下面是泰戈尔励志经典语录,欢迎阅读。

不需要的朋友可以编辑删除~~1. 上帝对人说道:“我医治你,所以要伤害你;我爱你,所以要惩罚你。

”2. 如果错过太阳时你流了泪,那么你也要错过群星了。

3. 天空中没有翅膀的痕迹,但我已飞过。

4. 当你把所有的错误都关在门外,真理也就被拒绝了。

5. 错误经不起失败,但是真理却不怕失败。

6. 离我们最近的地方,路程却最遥远。

我们最谦卑时,才最接近伟大。

7. 爱就是充实了的生命,正如盛满了酒的酒杯。

8. 月儿把她的光明遍照在天上,却留着她的黑斑给她自己。

9. 生命因为付出了爱,而更为富足。

10. 果实的事业是尊重的,花的事业是甜美的,但是让我做叶的事业罢,叶是谦逊地专心地垂着绿荫的。

11. 上帝对人说道:“我医治你,所以要伤害你;我爱你,所以要惩罚你。

甲醇裂解制氢技术早已成熟,由于水电解制氢设备费用昂贵,耗电量大,氨分解制氢仅对氢氮混合气的制取有明显的经济效果外,而甲醇裂解在某些用氢场合又显得有特殊的经济效果,甲醇是石油化工的一种产物,目前市声上供应比较充足,价格明显低于液氨,而且运输、储存比较方便和安全。

因此甲醇裂解制氢逐步大量推广,有广阔的前景。

甲醇裂解制氢通常将有如下方式:

1.无水甲醇 CH3OH→CO+2H2可得66.7%H2和33.3%CO;

2.甲醇+水 CH3OH+H2O→CO2+H2可得75%H2和25%CO2

上述裂解的混合气,可以用钯管或PSA分离得到含氢99.9%以上的纯氢。

一般小气量情况下应用钯管,大气量情况下应用PSA法提取纯氢,还可以从甲醇裂解中获取二氧化碳。

甲醇裂解制氢装置工艺流程:

甲醇和蒸馏水以一定的比例混合后,经过滤器和计量泵、流量计入汽化器,转为气相后,进入裂炉,内装催化剂,反应温度可控制在300℃左右,裂解气可经过吸收二氧化碳塔来回收二氧化碳,也可直接进入钯管膜或PSA分离装置来提取纯

氢。

氢气纯度达99.999%.。