膜法氢气回收系统运行小结

- 格式:pdf

- 大小:66.36 KB

- 文档页数:2

10万离子膜法电解装置运行小结第一篇:10万离子膜法电解装置运行小结10万离子膜法电解装置运行小结目前氯碱行业正处于深度结构调整之中,企业必须取得技术优势,调整产业结构和产品结构,采用“四新技术”,淘汰高耗能设备,才能在激烈的市场竞争中站稳脚跟。

集团公司为淘汰高耗能的隔膜电解槽,于2009年上马了10万吨离子膜节能技改项目,2010年10月投产,该项目大幅降低了生产成本,提高了企业抵抗风险的能力,并为企业创造了可观的经济效益。

装置简介集团公司原来仅有16万吨∕年膈膜电解槽,设备陈旧、技术水平较低,企业经济效益受到制约。

集团决定于2009年开始进行20万吨∕年离子膜烧碱节能技改项目,淘汰全部隔膜电解槽,上马先进、节能的离子膜电解槽,总体设计能力为20万吨/年离子膜烧碱,分两期建设,一期上马10万吨/年,采用英国依诺斯Bi-ChlorTM电解槽,该装置为大型复极式零极距电解槽,于2010年10月实现一次投料试车成功。

投产后生产运行稳定,各项生产指标合格,产品质量优良,装置生产能力完全符合设计要求,下面将这半年多的生产运行情况做一总结。

1.1工艺流程简述1)阳极液循环:过滤盐水经螯合树脂塔处理合格进入精盐水罐后,通过热调节系统送入电解槽阳极室,每个电解槽盐水管道均安装调控阀调节入槽盐水流量,入槽盐水在阳极室内分解成为钠离子和氯离子,钠离子在直流电流作用下透过离子膜进入阴极室,氯离子结合生成氯气。

含有淡盐水和湿氯气的流体从每个阳极室出口汇集进入阳极液总管,在总管末端被分离成淡盐水和氯气,淡盐水流入阳极液罐,氯气被送往氯处理,来自阳极液罐的淡盐水经液面控制调节阀,送往脱氯槽脱除游离氯后送回盐水工序配水使用。

2)阴极液循环:循环碱通过热调节系统后送入电解槽阴极室,在每个电槽碱液管道上均安装调控阀调节进槽流量,碱液在阴极室中发生分解反应,将水分解成为氢气和氢氧根离子,氢氧根离子与透过离子膜的钠离子结合生成氢氧化钠。

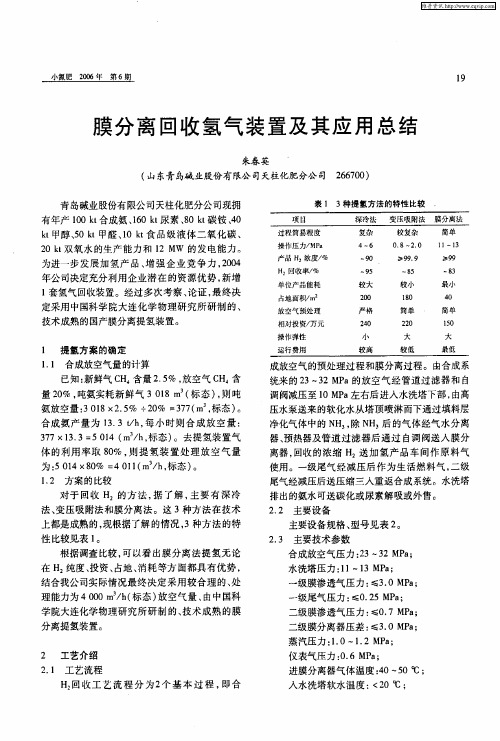

大连理工大学科技成果——氢气回收膜系统应用一、产品和技术简介两种或两种以上的气体混合物通过高分子膜时,由于各种气体在膜中的溶解度和扩散系数的不同,导致不同气体在膜中相对渗透速率有差异。

在驱动力——膜两侧压力差作用下,渗透速率相对快的气体,如水蒸汽、氢气、硫化氢、二氧化碳等优先透过膜而被富集;而渗透速率相对较慢的气体,如甲烷、氮气、一氧化碳等气体则在膜的滞流侧被富集,从而达到混合气体分离之目的。

利用膜的这种分离特性,(氢气的透过速率通常比甲烷、氮气等气体快几十倍),可以将炼厂气、合成氨放空气、甲醇驰放气中的氢气浓缩回收。

二、应用范围1.炼厂气中的氢气回收系统:从催化重整尾气中回收氢气。

从加氢精制尾气中回收氢气。

从加氢裂化尾气中回收氢气。

从渣油催化裂化干气中回收氢气对于氢含量为30—50%的催化干气,经膜分离及其集成技术,可使氢气浓度达95%以上,回收率80%以上。

2.合成氨放空气中回收氢气使氢气浓度达95%以上,回收率80%以上3.甲醇驰放气中的氢气回收系系统:配有水洗塔的氢回收系统,可以合成甲醇弛放气中回收氢气,二氧化碳和残留的甲醇,回收的氢气和二氧化碳返回合成系统,可使天然气的使用量减少20-25%,同时可增产甲醇2-3%。

三、规模与投资规模大小皆宜,处理量从几十标方至上万标方每小时,投资取决于生产规模和气源条件。

取决于生产规模。

四、提供技术的程度和合作方式可以提供膜组件、装置、整个工程。

负责工程流程设计、设备布置设计、工艺配管设计、配电系统设计;负责工程设备的的安装调试;提供设备安装、维护、操作说明书;负责对用户的技术培训,实现交钥匙工程,提供持久不断创新的膜技术支持。

櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅解决方案:将开车料斗到斗提机下料管截断,中间加敞开式过滤网,有效防止了大块尿素卡死斗提机。

(6)造粒机洗床时有部分冷凝液进入流化风管和风机解决方案:将流化风管导淋集液器DN200接口改为DN500,增大积液量,以防止冲洗冷凝液流至流化风管和风机;在流化风加热器底部接DN25的导淋以便于排液;如果有冷凝液进入风机,打开风机机壳低点导淋排液。

(7)喷头吹扫蒸汽导淋设计不合理喷头吹扫蒸汽导淋设计为密封形式,操作中无法检查进料三通阀是否有泄漏,无法判断蒸汽是否带水。

解决方案:将原吹扫蒸汽导淋截断,下面用DN200的管做一个积液槽。

改后使用效果较好。

4结论本次试车历经2.5月,共计投料运行7次,各项工艺指标都达到了设计要求,生产出了合格的大颗粒尿素,为高原地区生产大颗粒尿素积累了一定经验。

[收稿日期]2013-09-23[修稿日期]2014-02-24[作者简介]史保峰(1983—),男,山西平遥人,助理工程师,晋煤天源化工有限公司合成车间工艺副主任。

合成氨弛放气膜分离氢回收系统运行问题及改造史保峰,唐毅(晋煤天源化工有限公司,山西高平048400)[中图分类号]TQ 113.2[文献标志码]B[文章编号]1004-9932(2014)03-0032-03我公司2套合成氨系统产生的弛放气总气量为13000 15000m 3/h ,其组分如下:H 264.14%,CH 47.59%,N 221.27%,Ar 3.39%,NH 33.60%。

为回收资源,提高能源利用率,降低生产成本,公司采用1套膜分离氢回收装置分离回收弛放气中的氢气。

该装置于2006年7月投入运行,设计处理气量15680m 3/h ,投产之初取得了良好的经济效益和环境效益。

1工艺流程膜分离氢回收系统由弛放气预处理和膜分离回收两部分组成。

(1)弛放气预处理:将2套合成氨系统产生的弛放气合并,将其压力由12.0 13.9MPa 降至11.5 13.0MPa 后进入洗氨塔用脱盐水洗涤除氨,然后通过气液分离器消除雾沫夹带的水分,再经双套管加热器加热至50ħ。

膜分离氢回收技术在炼厂中的应用随着现代化工生产的不断发展,炼厂中氢气的需求日益增长。

同时,氢气的生产成本也越来越高。

在这种情况下,膜分离氢回收技术成为了炼厂中的热门话题。

本文将介绍膜分离氢回收技术在炼厂中的应用。

什么是膜分离氢回收技术?膜分离氢回收技术是指将含氢气的混合气体通过特殊的膜分离器进行氢气的分离和回收的技术。

膜分离氢回收技术根据对混合气体的物理和化学性质,选择不同的膜分离器,例如纳滤膜、微孔膜等,实现氢气与其他组分的分离。

通过膜分离技术,可以实现氢气的高效分离和回收,提高氢气回收率,降低氢气的生产成本。

膜分离氢回收技术在炼厂中的应用氢气在炼厂中应用广泛,例如加氢裂化、氢化反应、氢气脱硫等。

在氢气的应用过程中,氢气的纯度和回收率是关键参数。

膜分离氢回收技术可以在炼厂中实现对氢气的高效回收。

炼厂加氢裂化加氢裂化是炼厂中的一种工艺,可以将重质烃裂解成较轻的烃。

在加氢裂化的过程中,需要大量的氢气。

传统的氢气生产方法需要消耗大量的能源,并且生产出来的氢气的纯度很低,需要进行二次净化。

而采用膜分离氢回收技术,可以实现对氢气的高效分离和回收,可以提高氢气的回收率,并且提高加氢裂化的稳定性,降低能源消耗和生产成本。

炼厂氢化反应氢气在炼厂中还有广泛的应用,例如催化加氢反应和气相氢化反应。

在催化加氢反应中,需要用到高纯度的氢气,并且氢气的纯度会影响反应的效率和产物的质量。

采用膜分离氢回收技术,可以从反应中回收高纯度氢气,并且降低氢气的损失,提高催化加氢反应的效率。

在气相氢化反应中,氢气是反应中的重要原料,采用膜分离氢回收技术可以提高氢气的利用率,降低氢气损失和生产成本。

炼厂氢气脱硫氢气脱硫是炼厂中常见的一种气体处理过程。

传统的氢气脱硫方法会产生大量的废水和固体废料,不仅影响环境,而且会增加生产成本。

采用膜分离氢回收技术,可以实现氢气的高效分离和回收,并且降低了生产成本和废物排放。

膜分离氢回收技术在炼厂中的应用大大提高了氢气的回收率,并且降低了氢气的损失和生产成本,对于保护环境和节约能源具有重要意义。