纸箱测试指导书_120417

- 格式:doc

- 大小:42.50 KB

- 文档页数:2

纸箱入厂检验作业指导书

1.目的

确保入厂纸箱(托、垫)符合公司的质量标准。

2.适用范围

适用于公司所有入厂瓦楞纸箱(托、垫)的检查。

3.职责

3.1物料检验员负责取样及检测。

3.2QA工程师或主任负责对检验结果的审核及判定。

4.定义

无

5.程序

5.1 运输及包装的检查

5.1.1应无运送过程中造成的损坏及污染.

5.1.2每托板必须附有生产厂家提供的资料.

5.1.3整板包装的四角及顶部需采用比纸箱(垫、托)硬度高的纸板进行防护,棱角需分明,包角尽量成90度。

5.1.4纸箱采用两条打包带平行打包,纸托、纸垫采用四条打包带交叉打包。

5.2核对供应商提供的COA报告,检查下述检测项目是否符合要求:

5.3 抽样

按特殊检查水平S1抽样,记录供应商,生产日期/批号。

5.4 外观检查

5.4.1 核对纸箱(托、垫)的规格、瓦楞种类、纸质。

5.4.2 箱体:

(1) 基本箱型不正确 (AQL 1.0 )

(2) 表面损坏及污迹 (AQL 1.0 )

(3) 箱体不方正(AQL 1.0)

(4) 箱壁多余折线痕 (AQL 4.0 )

(5) 切断口面纸、里纸与芯纸分离 (AQL 0.65)

(6) 弯曲度大于6mm/300mm长度 (AQL 1.0 )

(7) 瓦楞数量少于要求 (AQL 1.0 )

纸箱(纸托)瓦楞的方向应优先根据生产厂的设备情况而定

5.4.3 纸箱接缝(粘合)

(1) 接舌宽度是否符合要求 (AQL 1.0)

(2) 粘合接缝不牢固 (AQL 0.65)。

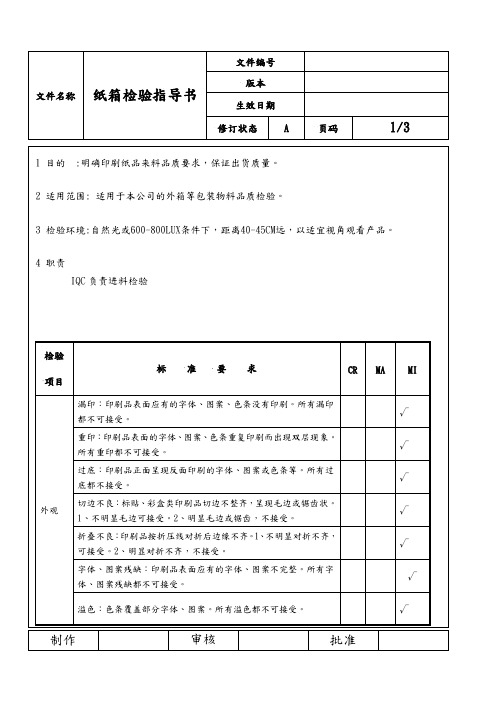

1、目的:能有效保证产品包装更显高档,美观大方,包装安全把产品送至客户。

2、权责:品管IQC对供应商所送产品按照纸箱检验标准进行检验。

3、检验工具:卷尺,唛头资料,纸板材质样板。

4、品质重点:

4.1 尺寸与资料要相符,必须在允许公差范围内,必要时试装;

4.2 材质是否与样板相符,要与相应的纸板样品纸质相同;

4.3 唛头要与资料完全相符,字体大小要与外箱大小相匹配,不能太大或太小,印

刷字体要清晰;不能有重影;所印刷字体油墨不能用手摸就掉;

4.3 外箱切边要整齐;不能有太多毛边和破边;表面不能有起皱和坑纹;

4.4 外箱颜色要一致;整批不能有色差;而且要与样板相同;

4.5 纸箱坑纹方向要一致;且应该为竖坑。

4.6 纸箱来回180度折叠5次,折痕开裂不超出5%合格。

4.7 纸箱使用材质符合要求(如A=A材质等)。

5、参考文件

无

6、记录表单

6.1 ASL-QRPG-007-A0《IQC进料检验报告》

6.2 ASL-QRPG-019-A0《品质异常处理单》

6.3 ASL-QRPG-006-A0《纠正及预防措施报告》

ASL -WIPG-026 纸箱检验作业指导书第1 页。

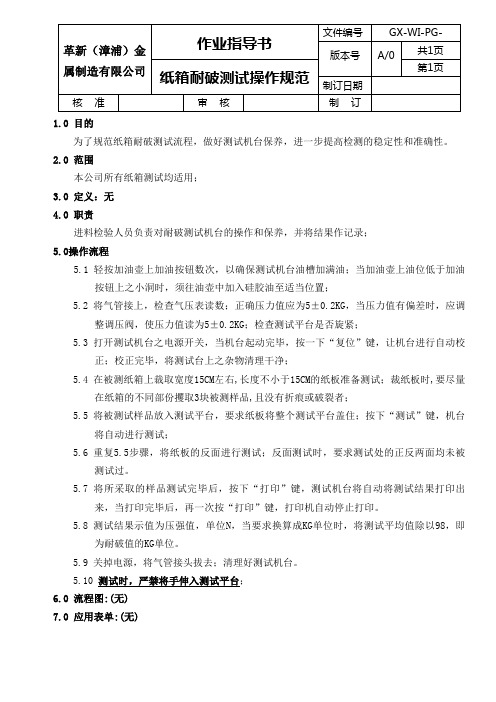

1.0 目的为了规范纸箱耐破测试流程,做好测试机台保养,进一步提高检测的稳定性和准确性。

2.0 范围本公司所有纸箱测试均适用;3.0 定义:无4.0 职责进料检验人员负责对耐破测试机台的操作和保养,并将结果作记录;5.0操作流程5.1 轻按加油壶上加油按钮数次,以确保测试机台油槽加满油;当加油壶上油位低于加油按钮上之小洞时,须往油壶中加入硅胶油至适当位置;5.2 将气管接上,检查气压表读数;正确压力值应为5±0.2KG,当压力值有偏差时,应调整调压阀,使压力值读为5±0.2KG;检查测试平台是否旋紧;5.3 打开测试机台之电源开关,当机台起动完毕,按一下“复位”键,让机台进行自动校正;校正完毕,将测试台上之杂物清理干净;5.4 在被测纸箱上裁取宽度15CM左右,长度不小于15CM的纸板准备测试;裁纸板时,要尽量在纸箱的不同部份攫取3块被测样品,且没有折痕或破裂者;5.5 将被测试样品放入测试平台,要求纸板将整个测试平台盖住;按下“测试”键,机台将自动进行测试;5.6 重复5.5步骤,将纸板的反面进行测试;反面测试时,要求测试处的正反两面均未被测试过。

5.7 将所采取的样品测试完毕后,按下“打印”键,测试机台将自动将测试结果打印出来,当打印完毕后,再一次按“打印”键,打印机自动停止打印。

5.8 测试结果示值为压强值,单位N,当要求换算成KG单位时,将测试平均值除以98,即为耐破值的KG单位。

5.9 关掉电源,将气管接头拔去;清理好测试机台。

5.10 测试时,严禁将手伸入测试平台;6.0 流程图:(无)7.0 应用表单:(无)。

<1000mm偏差(mm)单楞双楞综合尺寸=长+宽+高±3>1000mm单楞±5±4纸箱检验指导书Carton Inspection Instruction一、目 的 加强纸箱的来料检验力度,减少因包装材料不良引起的生产不便及售后投诉,提高品质水平,提高出货率。

二、适用范围 适用于纸箱的材料的来料检验。

三、作业步骤 见下图及说明检查表面外观检查箱钉检查切口B2.5-3.050±4准备检具1、表面洁净,无损坏、拼接、缺材、露楞、折皱、透胶、污迹、鼓泡、分层现象。

2、印刷符合图纸,图字清晰,深浅一致,位置准确,字母及图案无漏印、错印、印反及丝印不良缺陷。

1、卷尺2、卡尺3、电子称1、箱钉排列整齐、均匀,钉合接缝牢固,无叠钉、翘钉、不转脚钉等缺陷。

单排钉距≤ 80mm,双排钉距≤110mm2、箱钉无锈斑、剥层、龟裂或其它使用上的缺陷3、搭接宽度:双楞纸箱≥ 35mmE1.1-2.093±6F A 4.5-5.034±3C 3.5-4.041±3检查瓦楞规格及纸箱厚度楞型愣高楞数/300mm0.6-0.9136±20单瓦楞纸板厚度应高于以上所规定楞高的下限值。

双瓦楞纸板厚度应高于以上所规定相应两种楞型楞高下限值之和。

检查纸箱尺寸1、纸箱方正不偏斜,撑开成型后各折叠部位互成直角,顶面对角线相差≤ 5mm。

2、开槽刀口无明显毛刺,切口里面纸裂损距边不超过8mm ,成箱后叠角漏洞直径不超过5mm。

垂直承受压力检测垂直承受压力实验方法:按抽检比例抽取样箱,折好,上放一木板(纸箱四周受力均匀),然后木板上放一50kg或100kg物体,观察箱子是否有变形。

抽样频率:每年≥1次/供应商克重检查注意事项1、全封口克重计算公式:(长+宽)*(高+宽*2)*2*克重2、半封口克重计算公式:(长+宽)*(高+宽)*2*克重双瓦楞克重:200g/m 2单瓦楞克重:150g/m 2注意:长宽高计算单位为米(m)1、我公司使用纸箱一般为5层BC楞,纸箱厚度不低于6.02、跌落试验测试方法详见《跌落试验测试作业指导书》3、半封口纸箱需要检查封箱后是否平整4、克重检查,每批次可随机抽查至少1种规格的产品1、纸箱支撑成型后,摇盖合拢不能搭接,离缝≤3mm,摇盖开合180 度,往复5次,面纸无裂缝,里纸裂缝长度总和不大于70mm。

破测试仪 (Bursting Strength Test)耐破强度(BST)指在实验条件下,纸或纸板在单位面积上所能承受的垂直于试样表面的均匀增加的最大压力。

常用的耐破强度单位有Kpa、 Lb /in2 (psi)、kgf/cm2等。

其换算关系为:1kgf/cm2 = 14.2 Lb /in2(psi) =98.1 Kpa耐破即是考核纸箱在运输环境中承受静态局部挤压的能力。

瓦楞纸板的耐破强度可以由所用的原料推测得出,它等于各层箱纸板 (里纸、面纸及中隔纸) 的耐破强度之和再乘以系数一定的系数(0.92~0.95),与瓦楞芯纸的耐破强度无关。

测试步骤:1.检查橡皮膜是否正常(须向上鼓起,否则须检查甘油供给状况)。

2.先将压盘往上旋松 (如之前有旋紧)。

3.如果上压合块距下压合块距离较近时,须反向操纵方向盘,将上压合块提升。

4.将纸板平放于仪器底盘上(纸板面积不得小于底盘面积)。

5.操纵方向盘(尽量避免使用把手),尽快旋至压力表指针达100 (7.5kg)。

注意:如旋的过慢,会导致油表指针上不去。

6.按绿色测试键。

7.在纸板破裂前留意下LED面板显示值,如果显示值远低于5kg/cm2 (or 71psi) 时,应按紧急开关键停止测试,以免压破橡皮膜。

8.纸板破裂后,待指示灯由绿转为黄时,如需要打印结果,可按两下保存键,再按打印即可。

9.取打印结果时,手应向上提/扬,利用装在出纸窗上部的锯条将纸切断。

如手向下往外拽纸时,纸很可能会被不规则地撕断,残留在打印机内的纸可能会松脱,需要重新安装纸卷才行。

注意事项:1.试样面积必须比底夹盘大﹐试样不得有水印﹑折痕或明显的损伤。

2.最好取6个试样,正反面各测3个。

3.纸板水份含量在5%~6%时,耐破值最大。

水份含量8~14%范围内变化时,耐破值变化不超过5%,但水份含量达到18%时耐破值下降幅度可达10%左右。

也就是说瓦楞纸箱在相对湿度为50%RH~80%RH 的环境存放,其耐破强度变化幅度很小,因此可以免去试样温湿平衡处理过程。

破测试仪 (Bursting Strength Test)

耐破强度(BST)指在实验条件下,纸或纸板在单位面积上所能承受的垂直于试样表面的均匀增加的最大压力。

常用的耐破强度单位有Kpa、 Lb /in2 (psi)、kgf/cm2等。

其换算关系为:1kgf/cm2 = 14.2 Lb /in2(psi) =98.1 Kpa

耐破即是考核纸箱在运输环境中承受静态局部挤压的能力。

瓦楞纸板的耐破强度可以由所用的原料推测得出,它等于各层箱纸板 (里纸、面纸及中隔纸) 的耐破强度之和再乘以系数一定的系数(0.92~0.95),与瓦楞芯纸的耐破强度无关。

测试步骤:

1.检查橡皮膜是否正常(须向上鼓起,否则须检查甘油供给状况)。

2.先将压盘往上旋松 (如之前有旋紧)。

3.如果上压合块距下压合块距离较近时,须反向操纵方向盘,将上压合块提升。

4.将纸板平放于仪器底盘上(纸板面积不得小于底盘面积)。

5.操纵方向盘(尽量避免使用把手),尽快旋至压力表指针达100 (7.5kg)。

注意:如旋的过慢,会导致油表指针上不去。

6.按绿色测试键。

7.在纸板破裂前留意下LED面板显示值,如果显示值远低于5kg/cm2 (or 71psi) 时,应按紧急开关键停止测

试,以免压破橡皮膜。

8.纸板破裂后,待指示灯由绿转为黄时,如需要打印结果,可按两下保存键,再按打印即可。

9.取打印结果时,手应向上提/扬,利用装在出纸窗上部的锯条将纸切断。

如手向下往外拽纸时,纸很可能会

被不规则地撕断,残留在打印机内的纸可能会松脱,需要重新安装纸卷才行。

注意事项:

1.试样面积必须比底夹盘大﹐试样不得有水印﹑折痕或明显的损伤。

2.最好取6个试样,正反面各测3个。

3.纸板水份含量在5%~6%时,耐破值最大。

水份含量8~14%范围内变化时,耐破值变化不超过5%,但水份含

量达到18%时耐破值下降幅度可达10%左右。

也就是说瓦楞纸箱在相对湿度为50%RH~80%RH 的环境存放,其耐破强度变化幅度很小,因此可以免去试样温湿平衡处理过程。

橡皮膜的替换

1.当橡皮膜使用半年或以上,或使用后破损时,须替换橡皮膜。

2.橡皮膜每片RMB 50元。

3.准备好带尖嘴的空塑料瓶,及抹布。

4.替换时先将方向盘旋紧,至压力表到100时,向提供的扳手逆时针旋松底部的固定盘。

5.取出旧的橡皮膜,换上新的。

6.如有甘油漏出时,用空塑料瓶吸入漏出的部分油。

剩余的油用抹布查净。

7.旋上固定盘。

8.检查橡皮膜是否正常,否则须打开上盖,检查是否需要旋松甘油瓶的阀门恢复供油。

验证

1.当长时间使用后,或怀疑测试结果有较大偏差时,可进行验证。

2.验证前须先让仪器预热(通过测3-5次纸板)5分钟或以上。

3.验证时使用工厂专供的校正片,每片RMB 3-6元。

4.如同测试纸板一样操作,只不过将纸板换作校正片而已。

5.测试出的显示值如与 13.16 kg/cm2 有超过 +/- 0.5 时,须联系仪器提供商售后人员进行专业校正。

备注:目前WWM对纸箱的要求为 BST (不管单双坑): 不低于125 psi.

边压强度测试仪 (Edge Crush Test)

边压强度是指一定宽度 (25mm)的试样,在单位长度上 (100mm)所能承受的压力叫边压强度(Edge Crush Test, 简称 ECT)。

即瓦楞纸板承受平行于瓦楞方向压力的能力。

边压强度测试的意义:瓦楞纸箱承受重力主要是靠楞,边压即是考核楞强度的最佳途径。

影响瓦楞纸板边压强

度的主要因素:瓦楞纸板的生产工艺、瓦楞纸板的结构、瓦楞纸板的楞形、瓦楞粘合剂的影响。

ECT常用单位有 N/M, Lb / in. 其换算公式为:1 Lb /in = 4.45 N/inch =175 N/M; 而1 N/M = 0.0057 Lb /in 注:目前公司所用爱固ECT仪器测试结果为 Lb /in (显示为 Lb), N /inch (显示为 N), Kgf /inch (显示为 kg).

测试步骤:

1.先使用取样器沿瓦楞方向剪取100*25mm尺寸的试样。

2.将试样充分放入测试仪的托盘 (即试样不能露出托盘外)。

3.按测试仪的清零键,切换好单位 (至Lb /in),按下峰值灯(即点亮峰值灯, 切记!)。

4.按测试键,需要时加按加速键。

5.如有按过加速键,当试样距上托盘底部较近时,再按加速键取消加速,由其自行缓慢上升。

6.测试完后,按保存键两次,需要打印时按打印键。

注意事项:

1. 最好取6个试样,试样须无机械压痕、无印刷痕迹和损坏的试样。

2. 试样的瓦楞方向应为短边,试样规格为25mm ×100mm,误差±0.5mm。

3. 在试样与上托盘底部接触前,一定得记得有按下峰值按钮(峰值灯亮),否则下托盘会一直上升,至与上托盘接触

为止(目前不清楚是否会造成仪器损伤)。

4. 为仪器安全和测试结果的准确性考虑,整个测试过程中测试人须一直有在现场,不得离开!

备注:目前WWM对纸箱的要求为 ECT: 单坑纸箱不低于 20 (Lb /in), 双坑纸箱不低于32 (Lb /in).

.。