作业标准时间计算法模板

- 格式:doc

- 大小:105.00 KB

- 文档页数:8

速度评价法正常作业时间公式(一)速度评价法正常作业时间公式1. 简介在生产、工程领域中,为了对工作效率进行评估,常常需要计算出所需完成一项工作的正常作业时间。

其中,一个常用的方法是速度评价法,通过分析工作内容和工作速度,计算出完成工作所需的标准时间。

本文将介绍速度评价法中的正常作业时间公式,并举例解释说明。

2. 正常作业时间公式正常作业时间公式用于计算完成一项工作所需的标准时间,其基本形式如下:正常作业时间 = 标准时间 / (速度系数 * 效率系数 * 自由度系数)其中,各项参数的含义如下: - 标准时间:根据工作内容和工作难度等因素,确定的完成该项工作的基本时间。

- 速度系数:根据工人的工作速度水平进行调整,通常为到1之间的数值。

- 效率系数:根据工人的工作效率水平进行调整,通常为到1之间的数值。

- 自由度系数:考虑到工人个体差异和环境因素对工作时间的影响,通常为1。

3. 示例解释假设某工厂生产线上有一项工作,根据分析得出标准时间为60分钟。

现有工人小明的工作速度和效率都在平均水平以上,根据评估调查,确定速度系数为,效率系数为。

那么,根据正常作业时间公式,我们可以计算出小明完成该项工作的正常作业时间:正常作业时间= 60 / ( * * 1) ≈ 分钟因此,根据速度评价法,预计小明完成该项工作的正常作业时间为分钟。

4. 总结速度评价法正常作业时间公式是一种常用的工作效率评估方法,通过考虑工作内容、工作速度、工作效率以及自由度等因素,计算出完成工作所需的标准时间。

本文介绍了正常作业时间公式的定义和各个参数的含义,并通过示例解释了如何应用该公式进行计算。

在实际应用中,可以根据具体情况调整参数的数值,以获得更准确的工作时间评估。

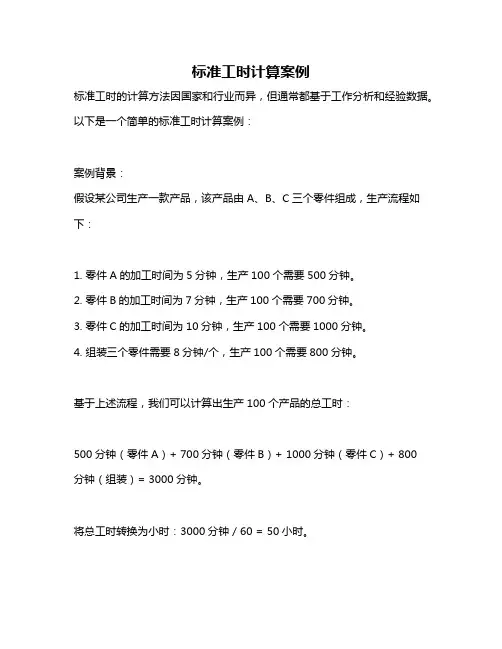

标准工时计算案例

标准工时的计算方法因国家和行业而异,但通常都基于工作分析和经验数据。

以下是一个简单的标准工时计算案例:

案例背景:

假设某公司生产一款产品,该产品由A、B、C三个零件组成,生产流程如下:

1. 零件A的加工时间为5分钟,生产100个需要500分钟。

2. 零件B的加工时间为7分钟,生产100个需要700分钟。

3. 零件C的加工时间为10分钟,生产100个需要1000分钟。

4. 组装三个零件需要8分钟/个,生产100个需要800分钟。

基于上述流程,我们可以计算出生产100个产品的总工时:

500分钟(零件A)+ 700分钟(零件B)+ 1000分钟(零件C)+ 800

分钟(组装)= 3000分钟。

将总工时转换为小时:3000分钟 / 60 = 50小时。

因此,生产100个产品需要50小时的标准工时。

需要注意的是,这个案例非常简单,实际生产中可能会有更复杂的工艺流程和影响因素,如设备故障、员工休息、材料准备等。

因此,标准工时的计算需要综合考虑各种因素,并进行详细的工作分析。

标准工时和计算标准管理规范(ISO9001-2015)1、目的规范标准工时制定与以及相关算法,使标准工时更具完整性,使相关系统和管理运行更加顺畅合理。

2、范围安公司3、职责质量部对于本文件的受控实施和监督执行。

4、程序4.1.定义:4.1.1标准工时:4.1.1.1标准工时:指在特定的工作环境条件下,普通熟练工作者用规定的作业方法和设备,以正常的速度完成一定质量和数量的工作所必需的时间。

4.1.1.2宽放时间:宽放时间是用于补偿个人需要、不可避免的延迟以及由于疲劳而引起的效能下降。

增加宽放时间有利于提高工作效率。

a).作业宽放由来:通常如果工作能以最快的速度永不停歇的进行下去,这样的产出将是最高效的。

但即便是机器设备也必须进行适当的保养、维护才能确保使用寿命和工作稳定。

b).作业宽放目的:劳动者在任何工作环境下作业,都必须适当予以宽放时间用来补偿个人需要,才能与实际作业所需时间相吻合,更趋人性化。

4.1.1.3标准速度:没有过度体力和精神疲劳状态下,每天能连续工作,只要努力就容易达到标准作业成果的速度。

4.1.2员工定义:4.1.2.1直接人员:指生产产线上从事生产操作人员。

包括装配、调整、检查检测和不良品维修人员。

他们是生产线上直接从事生产劳动的人员。

4.1.2.2间接人员:指不直接从事生产操作的人员,此处包括车间班长,物料配送人员、设备保养人员、工具保养人员。

间接员工虽然不从事直接的生产操作,但对于提升生产效率具有很大的影响。

4.1.3时间定义:4.1.3.1正常作业时间:指以每天8小时为基准的作业时间,其单位为分钟。

正常作业时间包括“前准备时间”和“净作业时间”。

4.1.3.1.1前准备时间(95分钟):a).早会(早会,交接班)10分钟b).清洁(工治具、设备、车间、更衣)30分钟c).中餐时间15分钟d).间隙时间(上午15分钟,下午15分钟)30分钟e).首检时间10分钟4.1.3.1.2净作业时间:指对作业对象作业的内容,规则地、周期性地重复进行的作业部分的时间。

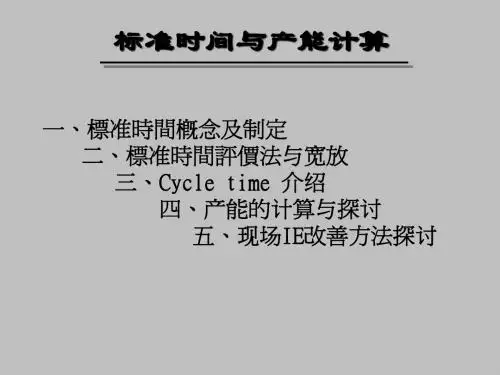

标准时间的设定标准时间的设定一﹑标准工时概要1﹑什么是标准工时(Standard Time)标准工时是在正常的操作条件下﹐以标准的作业方法及合理的劳动强度和速度完成符合质量要求的工作所需的作业时间。

它具有以下五项主要因素﹕(1)正常的操作条件﹕工具条件及环境条件都符合作业内容要求并且不易引起疲劳﹐如女子搬运重量不超过4。

5公斤。

(2) 熟练程度﹕大多数中等偏上水平作业者的熟练度﹐作业员要了解流程﹐懂得机器和工具的操作与使用.(3)作业方法﹕作业标准规定的方法。

(4)劳动强度与速度﹕适合大多数普通作业者的强度与速度。

(5)质量标准﹕以产品的质量标准为准﹐基本原则是操作者通过自检及互检完成。

由上述的定义可知标准时间是衡量一切工作的标准﹐它具有相当高的客观性与公平性。

IE的全部方法与手段都是为了保证所制定的标准时间公平合理﹐因为它是衡量效率的基准﹐同时也是进行科学的效率管理的基础﹐并最终被应用到销售﹑设计﹑采购﹑成本管理等相关领域。

2﹑标准时间的意义与用途制定合理的标准时间是科学管理的最基本工作﹐也是最重要的工作.无标准时间就无管理的第一步。

通过标准时间的应用使参与工作的全部人都可以客观准确地计划﹑实施并评价工作结果。

标准时间的应用非常广泛﹐是制造业必不可少的作业管理基准。

标准时间的应用具体有以下几个方面﹕(1) 制定生产计划﹔(2) 人工工时计划及人员计划﹔(3)评价﹕不同作业者的工作表现﹐不同的供货商的效率成本﹐不同的作业方法的优劣﹔(4)用于制造产品的人工成本控制与管理﹐包括记件工资的标准﹔(5) 对客户的估价与报价﹔(6)设备及工装的需求计划﹔(7) 革新与改善的成绩评价。

特别要强调的是标准时间不是一成不变的﹐随着作业方法及产品工艺的改进﹐标准时间也是在不断更新与提高的。

3﹑标准时间的构成大多数的标准时间是由“标准主体作业时间”和“标准准备时间”构成。

此两项又分别由净作业时间和宽放时间构成.如下图(1)标准主体作业时间与标准准备时间是完成工作所必须进行的作业包括有效的机械作业以及事前准备和中间准备所消耗的时间。

标准工时计算方法一、目的:规范标准工时制定与修改作业,使标准工时具有完整性,使ERP系统运行之排程合理和成本准确。

二、名词定义:2.1、标准工时:在特定的工作环境条件下,用规定的作业方法和设备,以普通熟练工作者的正常速度完成一定质量和数量的工作所必需的时间。

2.2、宽放时间:指作业员除正常工作时间之外必须的停顿及休息的时间。

包括操作者个人事情引起的延迟,疲劳或无法避免的作业延迟等时间。

对于没有规定发生时间、发生频率、所需时间的不规则要素作业,并不在正常时间范围之内,而属于宽放时间.2。

3、标准速度:没有过度体力和精神疲劳状态下,每天能连续工作,只要努力就容易达到标准作业成果的速度。

三、标准工时的构成:3.1、标准时间=正常时间+宽放时间=观测时间*(1+熟练修正数+努力修正数)+观测时间*宽放率3.2、正常时间:3.2.1、主体作业时间:按照作业目的进行的作业。

指能创造价值的作业,如改变产品外形,改变产品性能等。

3。

2.2、副作业时间:与主体作业同步发生,起附属作用。

如取放工具、检查等。

正常时间设定方法如下:直接观测法:秒表观测法;摄影分析法;work sampling法.优点:比较简单;任何人都可以做。

缺点:难于跟标准速度相比较,需要评价标准速度;生产之前不能设定。

合成法:动作分析法、历史数据法。

优点:信赖程度和一贯性高;客观性和普遍性高;不需要评价标准速度;可在生产之前设定;容易消除不必要动作。

缺点:需要教育和训练.3。

3、宽放时间:3.3.1、私事宽放时间:作业过程中,满足生理要求的宽放时间,如上厕所,喝水,擦汗。

3。

3。

2、疲劳宽放时间:为了补偿工作过程中体力和精神疲劳,采取的休息或操作速度减弱的宽放时间.3。

3.3、特殊宽放:学习宽放、机械干涉宽放、奖励宽放、工厂宽放、其它宽放。

作业宽放时间:补偿作业过程中发生不规则的要素作业。

如用处理不良品等。

3。

3。

4、集体宽放时间:集体作业时,对于个体差异产生损失的补偿。

标准工时计算 Revised by Liu Jing on January 12, 2021标准工时计算一、目的:为了更好地控制生产的人员及产量,使之处于最佳配置状态,真正达到“高产、低消耗”之目的。

“ρ”(以单位产量计)。

1、标准工时的计算方法:标准工时的定义:2.1.1 所有产品的标准工时,都是由产品原料加工,组装测试、检查及包装等各道工序所消耗的时间总计,而所谓公司标准则是参照国际标准局有关对人体研究而得出的人类平均劳动强度值,以结合本公司的实际状况(即以公司的一个中等熟练程度的操作工人的操作时间为基础)而定出的标准。

2.1.2 公司的标准工时,最主要由下列几大工序的标准工时组成,即:零件加工、SMT、手插机、过波峰炉、执锡、PCB检测、组立预加工、装配、检查测试、包装这十大工序的标准时间所组成。

而这几大工序的标准工时,又建立在单件标准时间的基础上。

2、基本公式及相关公式:标准工时=实际时间×(1+宽裕率)(一般宽裕率为实际时间的18%~24%)宽裕时间宽裕率= ×100%实际时间工位平均时间:记为“T平”计划内有效工作时间=T平生产计划数生产工位数,记为“N”标准工时N=工位平均时间生产性:当天产量×标准工时×100%生产性=当天工作时间×出勤人数编程效率记作“ρ”实际生产时间(单位产品)×100%ρ=标准工时各操作者过程时间之总和平衡率= ×100%(平衡误差±秒)最大过程时间×操作人数ε完成台数生产达成率= ×100%ε生产预定台数生产线不平衡损失率=1-生产线平衡率不平衡率损失最高的工位时间×合计人数-各工序时间的合计节拍时间TC=实际作业时间/生产量直通良品台数直通良品率= ×100%完成台数当日出勤人员出勤率(就劳率)= ×100%LINE在籍人员标准工时×计划日产量PAC-1(计划人数)= ×(1+宽裕率)(宽裕率设定为15%)日稼动时×有效率×就劳率计划日产量人均日产量=PAC-1。

标准工时评定方法标准工时是指在标准工作环境下,进行一道加工所需的人工时间。

标准工时=观测时间×评定系数×(1+宽放率)观测时间将每道工序的工作分成若干个工作单元,分别进行计时。

注:重点强调:测时前操作方法应已标准化。

操作方法不同,所消耗的时间也不同。

若操作方法尚未标准化,操作单元的划分及其时间研究将毫无意义。

划分单元时应注意:1、每一个单元应有明确且易辨识的起点和终点。

在工作循环中,一个操作单元中止另一个操作单元开始的瞬间,称为分解点或定时点。

2、人工操作单元与机器单元应分开,时间研究主要是测定人工单元.3、不变单元和可变单元应分开,不变单元是指在各种情况下,其操作时间基本相等的单元,如焊接操作中的手拿焊枪为不变单元。

可变单元是指因加工对象尺寸、大小、重量的不同而变化的单元.在焊接操作中的焊缝所需时间是随焊缝的长短而变化的,故为可变单元。

4、物料搬运时间应与其他单元时间分开。

因为搬运时间受工作场所布置的影响很大,分离出来便于单独研究.测时方法:(1)归零测时法,即在每一个操作单元终了时,使指针回零的方法。

现场记录时,因为要归零,所以费时,且易漏记。

(2)累计测时法,即每次按停显示当时时间,再按则显示累计走时。

(3)连续测时法,在整个过程中,秒表不停的连续走动,直到整个研究结束为止,观测者将每个操作单元的终点时间读出,记录在表格内.研究结束后,将相邻两个操作单元的终点时间相减,即得出操作单元实际的持续时间。

优点是现场记录时,因秒表开动后不再归零,任其连续走动至各单元末记录时间,比较方便,且一直连续计时,能保证所有时间均可记录无遗漏。

缺点是各单元的持续时间必须通过减法求得,处理数据的工作量较大。

评定系数评比时需要将操作者的速度和理想速度作精确的比较,所以必须有具体的数字来表示其快慢,为了达到这个目的,就必须有一个评比的尺度。

评比方法:1、速度评定法,是比较简单的评定方法,它完全根据观测者关于理想速度概念评定工人的工作速度,即将工人工作速度与观测者脑海中已有的标准水平概念进行比较。

充.DXDiTa9E3d表二:一般移动排列数据卡摇 动运作时间指数圈数指数秒 分 时 M110.5 1.5 0.01 0.0001 M33 2.54.0 0.02 0.0004 M6 /6 7.0 10.0 0.04 0.0007 M101013.017.0 0.070.00121 3M16 6 1116 21.5 26.5 0.11 0.0015 M242431.5 37.50.16 0.002716 21M32 28 3632 43.5 50.5 0.22 0.0036 M4242 58.0 66.0 0.28 0.0047 M5454 74.583.50.36 0.006067 92.5 102.5 0.44 0.007381 113.0 124.00.53 0.008896 0.62 0.01041130.73 0.0121 1310.84 0.0141 1520.97 0.0162 1731.10 0.0184 1961.24 0.0207 2201.39 0.0232 2451.54 0.0257 2701.70 0.0284 3001.85 0.0314 3302.070.0344表六工具使用数据卡之一时便使用括号内的数值5.2作业标准时间计算法计算步骤⑴ 按标准作业方法分解作业内容,列出适当之MOST 排列模式⑵根据对应之MOST 数据卡给MOST 排列各动作加上数值 ⑶将MOST 排列各动作之数值相加后乘 10,即为此作业之 TMU 值,再将此值乘 0.036即为此作业之作业标准时间 RTCrpUDGiT申明:所有资料为本人收集整理,仅限个人学习使用,勿做商业用途。

申明:所有资料为本人收集整理,仅限个人学习使用,勿做商业用途注当安放发生在盲目或被妨碍的位置。

含义:标准工时是在标准工作环境下,进行一道加工所需的人工时间。

标准工时的制定方法有多种,通常使用的方法有1.直接观测法,即使用秒表(也叫码表)进行直接测量的方法,通常选择一般熟练员工在正常环境下作业,进行时间测量;秒表测量也有多种方法,可以选择使用多次测量,也可以选择连续测量;2.模特法,即将人体的各种动作分解为21种基本的动作,制定标准工时的时候,将员工作业的动作分解成模特法中对应的动作,并根据对应动作相对应的时间来制定标准工时,模特法中最基本的动作单元时间为0.129秒,可以根据熟练度等条件不同而加以调整;3.简明工作因素法(BWF:Brief Work Factor ),BWF也是将各种动作分解成基本动素,基本单位为BU,每个BU的时间为0.06秒,每个动素为5个BU,通过将员工动作分解为BWF中的基本动素,以制定标准工时。

除了上述几种方法之外,还有MTM(预定动作时间标准法)、WF(工作因素法)等其他的标准工时制定方法。

这是指理论上的方法,实际上制定标准工时的方法可以灵活运用,比如有新机种需要制定标准工时是,可以参考以往的相似机种来制定标准工时。

IE标准工时计算标准工时是衡量一切工作的标准,它具有相当高的客观性与公平性,IE的全部方法和手段都是为了保证所制订的标准工时合理。

在计算标准工时时,要了解以下内容:1.明确标准工时的作用(1)预估工厂负荷产量。

工厂空间一定,过程上有了标准时间,即可测算工厂产能。

(2)制定生产计划的基础。

利用标准时间,生产管制部门可以更精确地做生产计划,如在进度控制上有了问题,也可依标准时间来做人力调整。

(3)增加机器设备的依据。

依据机器产能(换算标准时间)可得知生产量变动时所需要的机器数量。

(4)保证流水线生产的平衡。

一条流水线有很多工序,可依各工序的标准时间来配置人力,使生产线平衡、流畅。

(5)效率分析的基础。

有了标准时间,就可计算在多少时间内,完成多少产品。

工时计算公式范文

1.每日工作时长计算公式

每日工作时长计算公式是根据每周工作时长和每周工作日数来计算每日工作时长。

每日工作时长=每周工作时长/每周工作日数

例如,每周工作时长为40小时,每周工作日数为5天时,每日工作时长为40小时/5天=8小时。

2.基于工作量的工时计算公式

基于工作量的工时计算公式是根据预估的工作量和个人工作效率来计算所需的工时。

所需工时=工作量/工作效率

例如,一个任务的工作量为100个工作单位,个人的工作效率为每小时完成10个工作单位,所需工时为100个工作单位/10个工作单位/小时=10小时。

3.加班工时计算公式

加班工时计算公式是根据每天的正常工作时长和加班时长来计算总工时。

加班工时=正常工作时长+加班时长

例如,每天的正常工作时长为8小时,加班时长为2小时,加班工时为8小时+2小时=10小时。

4.按项目计算工时的公式

按项目计算工时的公式是根据项目的预计工作量和团队的工作效率来计算所需的总工时。

总工时=项目工作量/团队工作效率

例如,一个项目的预计工作量为1000个工作单位,团队的工作效率为每小时完成100个工作单位,总工时为1000个工作单位/100个工作单位/小时=10小时。

需要注意的是,工时计算公式只是一种参考,实际情况可能会受到各种因素的影响而产生变化,如工作环境、工作难度、个人工作能力等。

因此,在实际应用中,需要根据具体情况进行调整和优化。