自行车检验标准

- 格式:docx

- 大小:777.15 KB

- 文档页数:128

电动自行车检验标准拟题:电动自行车检验标准引言:随着电动自行车在交通工具市场上的迅猛发展,为确保其安全性和质量,制定适用的电动自行车检验标准显得尤为重要。

本文将详细介绍电动自行车检验标准的必要性,以及相关的技术标准和测试方法等。

一、电动自行车检验标准的重要性1.1保障使用者安全电动自行车涉及电池、电机、充电装置等电气部件,如果没有相应的安全标准和检验程序,存在着较大的安全风险。

通过检验标准,可以规范电动自行车的设计和生产,确保使用者的安全。

1.2防止市场混乱制定电动自行车检验标准可以帮助消费者正确选择和购买产品,防止市场出现质量不合格、性能不稳定的低质量产品,维护市场秩序和积极的消费环境。

二、电动自行车技术标准2.1电气系统标准电动自行车的电气系统包括电池、控制器、电机等组成部分。

对于电池,可以根据国际相关标准,规定其容量、输出电压、使用寿命等技术指标。

控制器和电机部分则需要规定其工作电压、额定功率、最大输出扭矩等参数。

2.2结构和材料标准电动自行车的结构和材料标准主要涉及车架、车轮、刹车系统等部分。

规定车架的材料强度、连接方式、结构设计等方面,确保车辆的稳定性和耐久性。

对于车轮和刹车系统,需要满足相应的质量和制动要求,保证车辆的灵活性和安全性。

2.3功能和性能标准电动自行车功能和性能标准包括骑行速度、续航里程、爬坡能力等指标。

制定合理的标准可以保证电动自行车的性能稳定,并帮助消费者进行选择。

三、电动自行车检验方法3.1电气安全检验电气安全检验主要针对电池、控制器和电机等部分。

通过对电气性能的测试,包括电池容量测试、充电保护测试、过充过放保护测试等,确保电动自行车的电气安全性。

3.2结构和材料性能检验结构和材料性能检验主要检测电动自行车的车架、车轮、刹车系统等部分。

包括车架强度测试、刹车性能测试、车轮协调性测试等,以验证车辆结构和材料的合规性。

3.3功能和性能检验功能和性能检验主要针对电动自行车的骑行速度、续航里程、爬坡能力等指标。

精心整理公司车手Handlebar挡泥板fender护目镜Goggle握把套/套带Grip/Tape后夹器RearBrake货架LuggageCarrier变速杆(DerailleurLener)后避震器REArSuspension水壶WaterBottle刹车把手BrakeLever刹车皮(Brakeshoes)前灯HeadLight立管/车头碗组刹车线刹车导管前叉轮胎内胎轮圈Rim辐条铜头花古快拆杆螺丝/车架座垫坐杆总成线1.质量检验就是对产品的一个或多个质量特性进行观察、测量、试验,并将结果和规定的选题要求进行比较,以确定每项质量特性合格情况的技术性检查活动。

2.质量检验生产过程的相应阶段可分为:1》进货检验2》过程检验3》最终检验进货检验1.进货检验亦称进厂检验,是产品的生产企业对采购的原材料、外购件、外协件等物姿、配件、器材进行入库前质量特性的符合性检验,证实其是否规定质量要求的活动。

2.进货检验的具体步骤:1》查验供货方提供的质量凭证检验物品的名称、规格、型号、出厂日期、产品合格证或其它质量合格证明,确认供货方检验的印章和标记。

2》有包装和标签的查看实物状态,确认是否文实相符3》按检验规程要求进行实物及样品检验自行车主要零部件进货检验(进厂检验)按来料检验水准规定抽样,按原材料检验规范逐项检验。

4》对结果进行数据处理,对照规定判定是否合格,并记录检验结果,签认保存。

5》对不合格品采取隔离措施,并规定作出处理决定进货检验一般由采购方质量检验及相关机构负责执行。

未经进货检验或验证的采购物质、配件不准办理入库手续,不许投放生产工序。

过程检验1.过程检验是指对生产过程中某一个或多个工序(过程)所完成的在制品、关成品、成品通过观察、试23)形成1.2.3.4.依据1234567》说明书的要求5.电动自行车周期检验,年生产万辆以上的,每季度抽查一次;年生产万辆以下的,每半年抽查一次。

检验项目依据GB17761-1999电动自行车通用条件的技术要求全项检验,其中整车道路行驶要求项目按需要进行检查。

标准的主要特点突破传统理论2004年,欧盟出台了自行车EN系列标准,提出疲劳是损坏零件的主要原因这一理论,即认为零件在使用过程中,骑行者踩踏和操控反复加载负荷,这种疲劳动作造成了零件的损坏和失效。

于是对车把、车架、前叉、鞍座、鞍管、链轮曲柄组件等进行模拟受力,用反复加载的方法,来验证其强度和寿命(如图1)。

新国标全面采用了该理论成果。

a )新国标车把疲劳试验b )新国标鞍座疲劳试验图1 新国标零件疲劳试验示例扫一扫阅读本栏目更多文章GB 3565-2022《自行车安全要求》 系列标准解读文/ 袁兴启GB 3565《自行车安全要求》是我国自行车行业最重要的标准,也是目前唯一的自行车整车安全要求国家标准。

1983年以来,我国先后发布了三个版本的GB 3565,一直与ISO 4210《自行车 两轮自行车安全要求》保持一致。

2014年ISO 4210发布了全新的修订版,由原来1个标准修订成9个,相应地,GB 3565-2022(下文简称“新国标”)也以此做了修订,标准水平与国际同步。

值得注意的是,新国标将于今年10月1日实施,之后,市场上不允许再生产和销售不符合新标准的产品,各生产和销售企业应高度重视,提前应对。

创新试验方法2000年,德国在DIN 79100标准中率先采用机器法测试自行车的制动性能,即对闸把施加规定的握闸力,通过系统传递,最后测量轮胎和试验机滚筒间的刹车阻力(如图2)。

这种方法控制精度高,离散性、重复性都明显好于道路法,新国标引入了该方法。

检验方法科学规范针对传统的检测项目,为保证各单位检测结果的一致性,新国标在检测方法上做了很多规范。

如前叉静弯曲、车轮组合件静负荷等静强度项目。

新国标要求在试验前,首先加预载荷,以消除零件安装间隙,然后实施加载操作。

新国标对某些零件,像前叉、鞍管做完疲劳后接着做冲击或静强度,以更凸显疲劳后的缺陷。

紧跟新产品开发步伐近年来,自行车行业出现了大量新产品,型号规格也日益丰富。

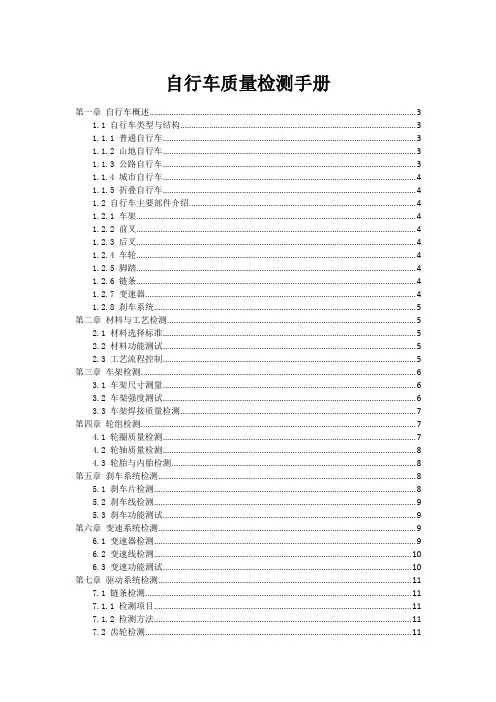

自行车质量检测手册第一章自行车概述 (3)1.1 自行车类型与结构 (3)1.1.1 普通自行车 (3)1.1.2 山地自行车 (3)1.1.3 公路自行车 (3)1.1.4 城市自行车 (4)1.1.5 折叠自行车 (4)1.2 自行车主要部件介绍 (4)1.2.1 车架 (4)1.2.2 前叉 (4)1.2.3 后叉 (4)1.2.4 车轮 (4)1.2.5 脚踏 (4)1.2.6 链条 (4)1.2.7 变速器 (4)1.2.8 刹车系统 (5)第二章材料与工艺检测 (5)2.1 材料选择标准 (5)2.2 材料功能测试 (5)2.3 工艺流程控制 (5)第三章车架检测 (6)3.1 车架尺寸测量 (6)3.2 车架强度测试 (6)3.3 车架焊接质量检测 (7)第四章轮组检测 (7)4.1 轮圈质量检测 (7)4.2 轮轴质量检测 (8)4.3 轮胎与内胎检测 (8)第五章刹车系统检测 (8)5.1 刹车片检测 (8)5.2 刹车线检测 (9)5.3 刹车功能测试 (9)第六章变速系统检测 (9)6.1 变速器检测 (9)6.2 变速线检测 (10)6.3 变速功能测试 (10)第七章驱动系统检测 (11)7.1 链条检测 (11)7.1.1 检测项目 (11)7.1.2 检测方法 (11)7.2 齿轮检测 (11)7.2.2 检测方法 (12)7.3 驱动系统功能测试 (12)7.3.1 测试项目 (12)7.3.2 测试方法 (12)第八章控制系统检测 (12)8.1 把手检测 (12)8.1.1 检测原理 (12)8.1.2 检测设备 (12)8.1.3 检测流程 (12)8.2 脚踏检测 (13)8.2.1 检测原理 (13)8.2.2 检测设备 (13)8.2.3 检测流程 (13)8.3 控制系统功能测试 (13)8.3.1 测试指标 (13)8.3.2 测试方法 (13)8.3.3 测试流程 (14)第九章附件检测 (14)9.1 车灯检测 (14)9.1.1 检测项目 (14)9.1.2 检测方法 (14)9.2 反光镜检测 (14)9.2.1 检测项目 (14)9.2.2 检测方法 (14)9.3 钥匙与锁具检测 (15)9.3.1 检测项目 (15)9.3.2 检测方法 (15)第十章安全功能检测 (15)10.1 整车稳定性测试 (15)10.2 耐久功能测试 (15)10.3 碰撞测试 (16)第十一章包装与运输检测 (16)11.1 包装材料检测 (16)11.1.1 材料成分检测 (17)11.1.2 物理功能检测 (17)11.1.3 化学功能检测 (17)11.1.4 微生物检测 (17)11.2 包装完整性检测 (17)11.2.1 封口检测 (17)11.2.2 结构完整性检测 (17)11.2.3 包装强度检测 (17)11.2.4 包装密封性检测 (17)11.3 运输过程监控 (17)11.3.2 运输湿度监控 (18)11.3.3 运输震动监控 (18)11.3.4 运输时间监控 (18)第十二章质量控制与改进 (18)12.1 质量管理体系 (18)12.1.1 质量管理体系的构成 (18)12.1.2 质量管理体系的实施 (18)12.2 质量改进措施 (19)12.2.1 流程优化 (19)12.2.2 员工培训 (19)12.2.3 质量工具的应用 (19)12.2.4 质量激励制度 (19)12.3 不合格品处理与售后服务 (19)12.3.1 不合格品处理 (19)12.3.2 售后服务 (20)第一章自行车概述1.1 自行车类型与结构自行车作为人类历史上最伟大的发明之一,已经成为了现代生活中不可或缺的交通工具。

自行车的结构与查验标准DocNo.:ITTN-H-012-HQT一.概括自行车是以骑车人体力为动力而驱动车轮在地面上行驶的一类机械的总称。

它包含单轮、两轮以致多轮的各样形状、结构装置的骑行车辆。

我国出口自行车一般以天津、江苏、广东、上海等地域为主。

产品销往欧洲、美洲、非洲等五大洲的70多个国家和地域。

二. 结构:自行车的结构分为基本零件和隶属零件。

基本零件:车架、前叉、车把、前后中轴、链条、飞轮、鞍座、车闸等16个零件构成。

隶属零件:链罩、衣架、支架、车铃、车锁等9个零件构成。

(下列图为变速自行车结构)三.种类、规格:自行车种类分为“一般型”、“轻巧型”、“载重型”、“赛车型”、“小轮型”、“特种型”六种。

自行车的规格包含:14"、16"、18"、20"、22"、24"、26"、27"、28"九大系列产品。

我国出口自行车一般按以上种类、规格型号区分,并要标明外销货号进行管理。

四.制造工艺:在自行车生产中,因为各厂家的设施和技术条件不尽同样,所以不论是零零件的制造,仍是组装成车,其生产工艺的流程都不完好同样。

但就其采纳的制造工艺而言,大概同样。

主要工艺:金属切削、冲压、焊接、热办理、电镀、涂漆、氧化办理等。

五.产品标准及查验 :1,自行车标准:依据自行车的结构特色我国拟订了自行车产品的质量标准。

主要包含查验项目、质量指标和试验方法,此外还规定了抽样规则等内容。

它是实行自行车质量查验的依照。

出口自行车采纳国家标准和专业标准。

参照常用标准有以下:GB250-95《评定变色用灰色样卡》GB2828-87《逐批检查计数抽样程序及抽样表 (合用于连续批的检查)》GB2829-87《周期检查计数抽样程序及抽样表 (合用于生产过程稳固性的检查 )》GB3565-93《自行车安全要求》GB/T3566-93《自行车装置要求》GB14746-93《小孩自行车安全要求》ZBY14003-93《越野自行车(BMX)的安全要求》QB/T1217-91《自行车电镀技术条件》QB/T1218-91《自行车油漆技术条件》QB/T1219-91《自行车表面氧化办理技术条件》QB/《自行车包装》SN/《出口自行车零零件查验规程》 SN/《出口自行车检验规程》2标准性质的说明:标准对强迫性和介绍性标准的分类,此中,关于:锐边,突出物,车闸,把立管,车把零件的强度,把横管和把立管组合件的疲惫实验,车架/前叉组合件;前叉的疲惫实验,车轮静负荷;脚蹬/曲柄驱动系统;鞍管;鞍管的疲惫实验;链罩;辐条挡盘;反射器;鸣号装置等条目提示为强迫性标准;2.自行车查验。

国家自行车检验标准

国家自行车检验标准主要包括以下内容:

1. 检验项目、质量指标和试验方法。

2. 抽样规则。

3. GB《自行车安全要求》,该标准规定了自行车的基本安全要求,包括车闸、车铃、车架、前叉、车轮与轮胎组合件等的要求。

4. GB/T《自行车装配要求》,该标准规定了自行车的装配要求,包括零部

件的安装、紧固件的要求等。

5. GB《儿童自行车安全要求》,该标准规定了儿童自行车的基本安全要求,包括车架、车轮、车座、车把、脚蹬等的要求。

6. ZBY《越野自行车(BMX)的安全要求》,该标准规定了越野自行车的基本安全要求,包括车架、车轮、车座、车把等的要求。

7. SN/《出口自行车零部件检验规程》,该标准规定了出口自行车的零部件检验规程,包括车架、车轮、车座、车把等的要求。

8. SN/《出口自行车检验规程》,该标准规定了出口自行车的检验规程,包括整体结构、车闸、车铃、反射器、脚蹬等的要求。

国家自行车检验标准的制定和实施是为了确保自行车的质量和安全性,保障消费者的权益和安全。

出口自行车产品检验监管要求一、本要求适用于列入出入境检验检疫机构实施检验检疫的进出境商品目录以及其他法律法规规定由出入境检验检疫机构实施检验的出口自行车适用于鞍座高度>435mm及其零部件产品的检验监管工作.二、凭出口自行车产品型式试验确认书受理报检.对于初次报检出口及其它特殊情况不能提供有效确认书的,应填写实施型式试验产品特殊审批表附件1,并经分支局领导批准后方准予报检.三、属于出口质量许可证管理范畴的产品一律凭证包括临时许可证报检.四、对于首次报检出口的产品,检验部门在实施检验时,应按规定抽取样品进行型式试验;对于不具备抽样条件的小批量出口产品可暂不抽样.五、对于企业未事先声明的,型式试验按照ISO标准进行,ISO 标准低于我国GB、QB标准的,按照GB、QB标准执行;企业事先声明的,可按进口国标准进行必要时,应由企业提供进口国现行适用标准,对于进口国标准与ISO标准有差异的内容,允许偏离.型式试验的样品由生产企业所在地检验检疫机构在报检的出口批中随机抽取并加施封识.抽样人员须现场填写自行车产品型式试验送检联系单附件2一式三份,自行车产品抽样/封样/送样清单附件3一式三份,企业签字盖公章后,一份自行车产品抽样/封样/送样清单由抽样人员带回留底作为企业档案资料,其余连同所抽样品交生产企业由其负责在十五个工作日内送交指定的实验室.六、自行车产品的分类.暂分为5个大类,若干个系列:一公路自行车.包括:轻便自行车22"-28"、折叠自行车、运动自行车仿山地自行车、仿越野自行车、其他未列名自行车等4个系列.二非公路自行车.包括:山地车、BMX越野自行车和其他未列名自行车等3个系列.三儿童自行车.包括:16"及以下儿童自行车,16"以上20" 含以下自行车两个系列.四电动自行车.全部电动自行车暂定为同一个系列.五自行车零件.包括:车架、前叉、前叉合件、车把、鞍管、组合鞍管、普通前后轴、快卸前后轴、飞轮后轴、内变速后轴、中轴、链轮和曲柄、单级飞轮、多级飞轮、脚蹬、轮辋、辐条和条母、链条、鞍座、车闸、衣架、支架、车铃、钢球、反射器、拨链器等26个系列.七、抽取的样品型号应在以上各产品系列中确定.每个系列中采用相同或基本相同的设计、结构、工艺、材料、配套件生产的同类产品组成一个型号,每个系列至少抽取一个型号的产品.各企业的出口产品均按上述方法进行分类及分系列,各系列产品均应按上述方法抽取样品.抽取样品的数量详见附件3.八、单辆装散件产品的报检批,按整车实施抽封样.九、对型式试验不合格的产品不允许出口.但允许企业针对不合格项目进行整改并提交整改报告如涉及更换零件型号、规格、材料、制造厂家等,检验部门收到整改报告后,重新安排抽样,在型式试验复测合格之前不合格样品所涵盖的出口产品不予放行.十、型式试验确认书有效期为一年.过期须重新按上述要求进行型式试验.十一、对于已实施抽封样,但尚未获得试验结果的,应加强监管;因其它特殊情况不能提供有效“型式试验报告”的,实施批批检验.十二、对于已取得型式试验确认书的报检产品,检验部门应审核确认书的有效期及其产品范围.经审核合格的,按下述条款进行抽批检验及工厂质量体系监督.否则,应按要求进行型式试验.十三、对抽批检验不合格的产品允许进行整改,整改完成后可重新报检实施检验.二次检验不合格的不准出口.十四、属下列情况之一的,实施批批检验:一合同/信用证要求出具检验证书的;二国家法律法规和出入境检验检疫规定需自验的如援外物资等;三进口国有特殊要求的如监装等.附件:1.实施型式试验产品特殊审批表2.自行车产品型式试验送检联系单3.自行车产品抽样/封样/送样清单4.自行车产品技术资料清单5.浙江检验检疫局出口自行车检验原始记录6.浙江检验检疫局出口自行车零件检验原始记录7.浙江检验检疫局出口儿童自行车检验原始记录8.出口自行车产品工厂质量体系监督审查要求附件1:实施型式试验产品特殊审批表日期:附件2:自行车产品型式试验送检联系管理编号:送样地址:电话:附件3:联系人:自行车产品抽样/封样/送样清单生产企业:日期:.整车样品数量:生产企业人员:附件4:自行车产品技术资料清单生产企业人员:检验检疫机构人员:附件5:浙江检验检疫局出口自行车检验原始记录复核:复核日期:附件6:浙江检验检疫局出口自行车零件检验原始记录报检单位:报检号:检验人员:日期:审核人员:日期:附件7:浙江检验检疫局出口儿童自行车检验原始记录报检单位:检验员:检验日期:复核:复核附件8:出口自行车产品工厂质量体系监督审查要求企业名称:出口产品:审查日期:说明:1、评定原则和方法“审查要求”内容共31条,审查组到现场审查时,必须按照“审查要求”的规定逐条审查,用符合A、基本符合B、不符合C、无此项D和不适用O来表示.A:审查要求规定的全部满足;B:审查要求规定的基本得到满足,但有缺陷,缺陷程度不至影响产品质量和体系的有效运行;C:审查要求规定不能满足,有缺陷,该缺陷使产品质量或质量体系受到影响,体系不完整;D:审查要求规定的条款企业应做而没有做或无文件规定也无据可查;O:审查要求规定的该条款企业没有必要做.现场审查结果的判定:1合格:全部条款都符合或10条以下评定为B;2不合格:有下列情况之一的为不合格a、有5条以上评为C;b、有4条以上评为D;c、共有15条以上评为B或C、D的;3基本合格:介于合格与不合格之间的为基本合格.审查不合格的企业,必须在规定的期限内对存在的问题进行整改,所在地检验检疫机构组成审查组根据整改情况进行复查.2、审查过程发现有下列情况之一的判为不合格:1企业在审查前12个月内,在生产或产品使用过程中发现重大质量事故和安全事故:2企业在审查前12个月内,有不合格产品强行出厂;3企业在审查前12个月内,连续出现两批退货或索赔,经查实确属生产方产品质量问题;4弄虚作假;5严重影响审查工作或行贿审查人员及胁迫、引诱审查人员从事违法、违纪行为.。

电动自行车成品检验规范1、本规范规定了电动自行车过程试验、检验要求、以确保产品质量符合规定的要求。

2、检验依据2.1 GB17761-1999《电动自行车通用技术条件》;2.2 GB3565-2005《自行车安全要求》;2.3 GB/T2566-1993《自行车装配要求》;2.4 工厂制订的助力自行车质量特性规定;2.5 双方签订的技术协议或合同.3、检验规则3.1 整车检验每辆车各部件、零件检验合格,工序装配质量检验合格,经调试后按《电动自行车出厂项目》规定,逐辆进行整车试验及检验,并做好记录。

3.2 装箱检验产品在装箱时,检验员应按装箱单项目逐辆检查,并签发合格证。

3.3 型式试验3.3.1 型式试验项目每一年检查一次,抽样数量不少于4辆整车。

3.3.2 检验项目按GB17761-1999中7.4.1表中规定执行。

3.3.3 检验项目按GB17284-1998中8.4.1表7中规定执行。

电动自行车出厂检验项目序号检查项目标准要求检验手段1 绝缘性能电器系统具有防雨措施,所有连接线均不应裸露,车体和电器外壳均不应带电,其绝缘电阻应不小于2M兆欧表2蓄电池标称电压蓄电池标称电压不大于48V。

蓄电池充足电,静放2小时,实测电压应在39-41.4V(36V);52-55.2V(48V)。

万用表3制动断电装置应装有制动断电装置,在制动时应能自动地切断电源。

稳压电源4欠压过流保护功能控制器应具有欠压、过流保护功能和短路保险装置,欠压保护值(36V)31.5±2V,(48V)42±2V,过流保护值17±3A。

在电动骑行时,调速应稳定、可靠。

稳压电源5 总体要求a整车应按其型号要求组装,不得错装漏装。

目测及手感b各紧固件应紧固到位,各转动部件应运转灵活。

c各对称部件与车架中心平面左、右对称,不得有明显的偏斜。

d变速装置和制动系统应装配正确,操纵灵活。

e各不动件不允许与运动部件相碰擦。

电动自行车整车检验标准-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN

受控状态:

受控号:

文件编号:Q/

电动自行车成车检验标准

版本状态: A

编制/曰期:

校对/日期:

标准化/日期:

审核/曰期:

批准/曰期:

上海立马电动车有限公司Shanghai Lima Electric Motor Car Making Co,Ltd

电动自行车成车检验标准

一.目的:

为确保公司所生产的电动自行车能滿足GB17761-1999(电动自行车通用技术条件)的要求,同时也能保证产品的一致性,特编制此检验标准。

二.适用范围:

适用于本公司生产和新开发的所有电动自行车。

三.引用标准:

GB17761-1999 电动自行车通用技术条件

GB3565 自行车安全要求

GB/T3566-1993 自行车装配要求

GB/T12742 自行车检测设备和器具技术条件

QB/T1217 自行车电镀技术条件

QB/T1218 自行车油漆技术条件

QB1714-1993 自行车命名和型号编制方法

QB1880--1993 自行车车架

QB/T2184 自行车铝合金件阳极氧化技术条件

QB2191 自行车反射器

GB191 包装储运图示标志

四.电动车检验标准正文

电动自行车成车检验标准。

公司车手 Handlebar 挡泥板fender 护目镜 Goggle 握把套/套带 Grip/Tape 后夹器 Rear Brake 货架 Luggage Carrier变速杆(Derailleur Lener) 后避震器 REAr Suspension 水壶 Water Bottle刹车把手 Brake Lever 刹车皮(Brake shoes) 前灯 HeadLight立管/竖管 Stem 前变速器(Front Derailleur) 锁Lock车头碗组 Head parts 飞轮(Freewheel) 打气筒Pump刹车线 Brake Cable 变速导线Derailleur Cable 反光片Reflector刹车导管Brake Cable Housing 后变速器(Rear Derailleur) 安全帽Helmet前夹器 Front Brake 中轴碗组后照镜 Rearviev Mirror前叉 Front Fork 大齿盘 Chain wheel 速度表Speedometers轮胎 Tire 曲柄 Cranks 磨电灯 Dynamo Lightingsects内胎lnner Tube 链条 Chaine 电池灯Battey Lightingsets轮圈 Rim 脚踏 Pedal 保护套Ribbons/pad辐条 Spoke 脚踏杆 pegs 钢丝护盘 spokeprotest铜头Nipple 链盖 Chain Cover 说明书 Pwnersmanuar花古 Hubs 朔胶轮Plastic wheel 纸箱Carton快拆杆Quick Release 辅助轮 Training Wheel 车手带Bags螺丝/螺帽 Nuts/Bolts 停车架 Kickstand 马达motor车架 Frames 蓝子 Basket 电池Battery座垫 Saddle 喇叭 Air horns 控制器Controller坐杆 Seat Post 铃 Bell 充电器Charger总成线 General line 彩带streamers检验基本概念质量检验的基本概念1.检验就是通过观察和判断,适当时结合测量、试验所进行的符合性评价。

电动自行车整车检验标准受控状态:受控号:文件编号:Q/电动自行车成车检验标准版本状态: A编制/曰期:校对/日期:标准化/日期:审核/曰期:批准/曰期:上海立马电动车有限公司Shanghai Lima Electric Motor Car Making Co,Ltd电动自行车成车检验标准一.目的:为确保公司所生产的电动自行车能滿足GB17761-1999(电动自行车通用技术条件)的要求,同时也能保证产品的一致性,特编制此检验标准。

二.适用范围:适用于本公司生产和新开发的所有电动自行车。

三.引用标准:GB17761-1999 电动自行车通用技术条件GB3565 自行车安全要求GB/T3566-1993 自行车装配要求GB/T12742 自行车检测设备和器具技术条件QB/T1217 自行车电镀技术条件QB/T1218 自行车油漆技术条件QB1714-1993 自行车命名和型号编制方法QB1880--1993 自行车车架QB/T2184 自行车铝合金件阳极氧化技术条件QB2191 自行车反射器GB191 包装储运图示标志四.电动车检验标准正文电动自行车成车检验标准项目分类项目及技术要求出厂检验周期检验鉴定检验否决项1、最高车速:电动自行车最高车速应不大于20Km/h. ×√√2、制动性能:电动自行车以最高车速电动骑行时(电助动的以20Km/h的车速电动骑行),其于态制动距离应不大于4m,湿态制动距离应不大于15m.×√√3、车架/前叉组合件强度:a.重物落下:经22.5Kg重锤以180mm 高处垂直落下不应有裂纹;前、后轴中心线之间永久变形量不大于40mm.b. 组合件落下:在鞍管处荷重70公斤,自由落下冲击两次,不应有肉眼能见之裂纹。

c.振动强度:经10万次(男)或7万次(女)试验,车架/前叉各部位不得有破损,明显变形或松动。

×√√重要项目1、整车质量(重量):电动自行车的整车质量(重量)不应大于40公斤。

自行车主轴疲劳测试标准概述说明1. 引言1.1 概述自行车主轴疲劳测试是评估自行车的安全性和可靠性的重要方法之一。

通过对自行车主轴进行疲劳测试,可以模拟实际使用中产生的应力和压力,以评估其在长时间使用过程中的耐久性和故障风险。

本文将对自行车主轴疲劳测试标准进行概述说明。

1.2 文章结构本文分为五个部分。

引言部分概述了文章的目的和结构。

第二部分介绍了自行车主轴疲劳测试标准的定义、背景以及测试方法和步骤。

第三部分论述了疲劳测试标准在保证自行车安全性和可靠性方面的重要性及应用场景。

第四部分对现有的自行车主轴疲劳测试标准进行了简要概述与比较分析,包括国际常用标准、参考国内同类产品标准及各工厂或企业内部标准对比与选择依据解读。

最后一部分是结论,展望了自行车主轴疲劳测试标准的发展趋势,并提出了优化建议。

1.3 目的本文的目的是全面了解和归纳自行车主轴疲劳测试标准,揭示其在自行车安全性和可靠性保证方面的重要性。

通过对各种现有标准的比较分析,评估不同标准的优缺点,并提出对现有标准的优化建议,以促进自行车主轴疲劳测试标准的进一步发展。

同时,通过分析标准的发展趋势,为相关领域的研究提供参考和指导。

2. 自行车主轴疲劳测试标准:2.1 定义和背景:自行车主轴是连接踏板、曲柄等部件的重要组成部分,其负责传递骑行者施加在踏板上的动力。

由于长时间频繁的骑行,自行车主轴经受着巨大的压力和负荷,因此需要进行疲劳测试以确保其结构强度和性能稳定性。

自行车主轴疲劳测试标准定义了如何对主轴进行测试,并规定了测试方法、步骤及所需参数。

2.2 测试方法与步骤:自行车主轴疲劳测试通常采用循环加载的方式进行。

具体步骤如下:(1)确定加载条件:根据使用环境的实际情况确定加载条件,包括载荷大小、载荷类型(静态或动态)、循环次数等。

(2)装配待测自行车主轴:将待测主轴装配到特定设备上,确保其固定且可以受到加载。

(3)施加加载:按照预设的加载条件对装配好的主轴进行施加加载,并记录加载过程中的参数变化,如应力、位移等。

自行车结构及检验标准集团标准化工作小组 #Q8QGGQT-GX8G08Q8-GNQGJ8-MHHGN#自行车的结构与检验标准Doc No.: ITTN-H-012-HQT一.概述自行车是以骑车人体力为动力而驱动车轮在地面上行驶的一类机械的总称。

它包括单轮、两轮乃至多轮的各种形状、结构装置的骑行车辆。

我国出口自行车一般以天津、江苏、广东、上海等地区为主。

产品销往欧洲、美洲、非洲等五大洲的70多个国家和地区。

二. 结构:自行车的构造分为基本部件和附属部件。

基本部件:车架、前叉、车把、前后中轴、链条、飞轮、鞍座、车闸等16个部件组成。

附属部件:链罩、衣架、支架、车铃、车锁等9个部件组成。

(下图为变速自行车结构)三.种类、规格:自行车种类分为“普通型”、“轻便型”、“载重型”、“赛车型”、“小轮型”、“特种型”六种。

自行车的规格包括:14"、16"、18"、20"、22"、24"、26"、27"、28"九大系列产品。

我国出口自行车一般按以上种类、规格型号划分,并要标注外销货号进行管理。

四.制造工艺:在自行车生产中,由于各厂家的设备和技术条件不尽相同,所以无论是零部件的制造,还是组装成车,其生产工艺的流程都不完全一样。

但就其采用的制造工艺而言,大体相同。

主要工艺:金属切削、冲压、焊接、热处理、电镀、涂漆、氧化处理等。

五.产品标准及检验:1,自行车标准:根据自行车的结构特点我国制定了自行车产品的质量标准。

主要包括检验项目、质量指标和试验方法,另外还规定了抽样规则等内容。

它是实施自行车质量检验的依据。

出口自行车采用国家标准和专业标准。

参考常用标准有如下:GB250-95《评定变色用灰色样卡》GB2828-87《逐批检查计数抽样程序及抽样表(适用于连续批的检查)》GB2829-87《周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)》GB3565-93《自行车安全要求》GB/T3566-93《自行车装配要求》GB14746-93《儿童自行车安全要求》ZBY14003-93《越野自行车(BMX)的安全要求》QB/T1217-91《自行车电镀技术条件》QB/T1218-91《自行车油漆技术条件》QB/T1219-91《自行车表面氧化处理技术条件》QB/《自行车包装》SN/《出口自行车零部件检验规程》SN/《出口自行车检验规程》2标准性质的说明:标准对强制性和推荐性标准的分类,其中,对于:锐边,突出物,车闸,把立管,车把部件的强度,把横管和把立管组合件的疲劳实验,车架/前叉组合件;前叉的疲劳实验,车轮静负荷;脚蹬/曲柄驱动系统;鞍管;鞍管的疲劳实验;链罩;辐条挡盘;反射器;鸣号装置等条目提示为强制性标准;2.自行车检验。

公司车手 Handlebar 挡泥板fender 护目镜 Goggle反光片 Reflector刹车导管Brake Cable Housing 后变速器(Rear Derailleur)安全帽 Helmet前叉 Front Fork 大齿盘 Chain wheel速度表 Speedometers轮胎 Tire 曲柄 Cranks 磨电灯Dynamo Lighting sects内胎lnner Tube 链条 Chaine 电池灯Battey Lighting sets轮圈 Rim 脚踏 Pedal车架 Frames 蓝子 Basket电池 Battery座垫 Saddle 喇叭 Air horns控制器 Controller坐杆 Seat Post 铃 Bell 充电器 Charger总成线 General line彩带 streamers检验基本概念1.2.3》最终检验进货检验1.进货检验亦称进厂检验,是产品的生产企业对采购的原材料、外购件、外协件等物姿、配件、器材进行入库前质量特性的符合性检验,证实其是否规定质量要求的活动。

2.进货检验的具体步骤:1》查验供货方提供的质量凭证检验物品的名称、规格、型号、出厂日期、产品合格过程检验1.过程检验是指对生产过程中某一个或多个工序(过程)所完成的在制品、关成品、成品通过观察、试验、溅量等方法,确定其是否符合规定的质量要求,并提供相应证据的活动过程检验的目的是证实过程(工序)是否受控,未经检验和验证符合性的在制品不能转入一过程(工序),以避免给下一过程(工序加工)造成困难或有不合格品(零部件)装配出厂,影响成品质量2.产品生产企业应根据自身生产规模、能力和管理形式制订出检验制度、检验规程(文件)。

根据产·产品质量特性的重要程度和工艺特点,设置质量控制点和检验点31.2.3.自行车主要零部件型式检验按相关检验要求检验。

4.依据GB17761-1999电动车通用技术条件,电动自行车出厂检验按批进性逐辆检验,检验项目如下:1》绝缘性能2》蓄电池的标称电压3》制动断电装置4》欠压、过流保护功能5》整车装配总体要求调整到骑车者舒适的状态(如有刹车装置﹐双手应保持随时可操纵刹车的状态)Ø中心基准面(central reference plane):通过前管、上管、立管和下管的中心线组成的平面。

Ø链条线(chain line):平分飞轮和链轮,且与中心基准面平行的理论直线。

Ø链条线距离(chain line distance):自链条线至中心基准面的距离。

Ø车架高度(frame size):从中接头中心到后接头或立管顶端的距离。

Ø中心偏差(bottom bracket displacement):中接头中心与前后轴中心连线的高低差,向下为正,向上为负。

Ø前后轮中心距(wheel base):前轴中心与后轴中心之间的距离。

一》车架型式分钻石型﹑避震车﹑折叠车﹑X型车﹑扑克型车﹑单臂车﹑猴子车﹑挪威型车﹑协力车﹑海滩车﹑表演车﹑Y型车﹑中空车等。

二》车架材质有铁制﹑高碳钢﹑铝制﹑CR-MO﹑镁合金﹑钛合金﹑碳纤维。

三》车架的组成﹕头管﹐五通管﹐後叉端片﹐上管.中/坐管.下管﹐後上叉.後下叉﹐刹车座﹐导线豆﹐桥管﹐中柱片﹐管夹。

四》叉端片铁制有一般缩管叉端片﹐鱼尾叉端片﹐四支叉端﹐冲压叉端﹐锻造叉端﹐仿锻造叉端。

铝制有水平叉端﹐鱼尾叉端﹐一般冲压叉端﹐锻造叉端﹐可换式叉端。

开口有3/8”﹑14mm +0.2-0mm。

注﹕带碟刹取付的叉端碟刹取付孔直经爲6+0.2+0mm﹐两孔距离爲51mm。

叉端吊耳和带勾锻造叉端的变速器孔经爲M10*1.0mm。

90与0度)30.5mm两种﹐中柱片十二》常用下管﹕1-1/4”﹐ 1-3/8”﹐ 1-3/4”﹐ 1-1/2”﹐2”﹐厚1.4mm。

十三》常用上叉﹕5/8”﹐6/8”﹐ 7/8”﹐厚1.2mm。

十四》常用下叉﹕5/8”﹐6/8”﹐7/8”﹐1”﹐厚1.2mm。

十五》五通常用规格﹕小五通34*40*68mm﹐中五通43*47*65mm﹐大五通51.5*56.5*68mm。

小五通右牙(顺)在左边﹐左牙(逆)在右边﹐左半右全 (铝34*43*68/34*43*73) (铝51.5*60*68/51.5*60*73) .十六》头管常用规格﹕内径有30mm﹐32.5mm﹐34mm﹐41mm﹐44mm公差+0-0.1(国标+0.084)﹐一般铁制厚2..0mm﹐铝制厚3..5mm﹐其中41mm爲全隐藏式﹐44mm爲半隐藏式﹐长度依定单±0.5mm.126mm1﹐上管:压弯或压扁---冲合中管弧口---冲合头管切弧检验标准﹕压弯或压扁检验压的弯度和扁度是否与图面一致,不能有模具压伤及材质不良(生锈); 冲合中管头管切弧:a﹐所冲的管料外径、厚度、以及所冲的切口是否和图纸一致 b﹐切弧两边要对称,凹陷在2mm内,无毛刺 c﹐无模具压伤或材质不良2﹐中管:倒角---冲五通切弧和开槽3>合头管切弧﹕a﹐检验切弧角度﹐切口大小是否和图面相符﹐长度±1.5mm4>切口两边要对称﹐无毛刺﹐凹陷在2mm以内﹐无模具夹伤材质不良现象﹐五通和头管切口不可歪斜﹐要在同面上。

四、後三角(後上叉、下叉)後上叉:打指甲盖---钻消水孔开槽---压弯成型---打消位<链条﹐轮胎。

齿盘>---冲切口检验标准:1>.打指甲盖检验管材外径、厚度、材质和图纸一致;2>.打好的指甲盖形状宽度与图纸一致;5-1>.打指甲盖, 钻消水孔, 开槽,.压弯成型,打消位要求基本与上叉相同。

2>冲合五通切弧:a长度、角度与图面一致,切口大小φ40、φ56.5;b长度±1.5mm凹陷在2mm内。

五﹑铜焊:导线豆、封片、铜焊後叉(勾爪);1>.导线豆:碰焊---铜焊(以图面标准定距离、型号、位置)几点锺方向,2>无压伤、电击伤痕;3>须焊牢﹐不可有漏焊及脱氧现象。

六﹐抛光:全自动(全抛、半抛)手动、磨沙机,厚度:1.4、全通6.2*9*12二合一/三合一;九、主要管料(料件)代号:头管H/T、五通B.B、上管T/T、中管S/T、下管D/T、上叉S/S、下叉C/S、十、RC的计算方式:=链条的目数十一﹐铁管的计算公式﹕《(外径-厚度)*厚度》*0.02466*长度=每根钢管的重量每根钢管的重量*1吨的价格/100万=每支钢管的单价63*38椭圆管:所用圆钢管的规格(63+38)/2=50.8 二十》车架基本流程﹕目的﹕把各散件管料和零配件组立起来焊接成品车架---五>.组后三角:1.检查后上、下叉、桥管、叉端片、等配件规格是否正确与图面一致,无凹陷和材质不良;2.组立好的车架需和大图吻合,目测各焊道缝隙宽在1.5mm以内,点焊的焊疤不可过大并无点破;3.零配件要实配,如链盖取付、刹车座等。

五>焊後三角的要求类同前三角。

六>校正後三角:1.五通中心、上、中、下、头管及後叉开档中心高度在125mm;2.开档宽度正确,依图面+2/-0;3.中心线正确,下、上叉轮胎处不可偏向一边;4.叉端片无高低、长短之状,左右平行,;5.後上叉、下叉高度要一致,不可出现高低、错位之状;6.铣床(绞孔)检查:绞刀规格正确25.4、28.6,一般铰刀比实际座管直经大0.2mm,用试棒检验,试棒可以顺利插入,深度一般爲250mm或依要求;无缴纹、变形情况。

1.铝材有7005材质和6061材质的区分﹐有有缝和无缝两种﹐材质用液减检验﹐7005发黑﹑6061不变。

O型材可打弯打扁﹐F材不可打弯打扁。

个。

-﹐且试二十二》车架振动试验﹕1.BMX.表演车.头管20kg/中管30kg五通管60kgf.合计110kg.﹐经150000次振动後不的有变形及断裂发生爲合格.频率7.0HZ<420>。

2.MTB<山地车>头管10kg.中管50kg五通管30kg.合计90kg﹐.经150000次振动後不的有变形及断裂发生爲合格.频率8.9HZ<534>。

3.CTB<城市车>头管5kg.中管50kg五通管20kg.合计75kg.﹐经100000次振动後不的有变形及断裂发生爲合格. 频率8.4HZ<504>。

4.钻石型以外的车架头管5kg.中管45kg.五通管15kg合计65kg<折叠车>﹐经M6或﹐内经五》六号碗座有三种﹕26.4mm﹐27mm﹐30mm+0.1-0, 座高5+0.5-0mm。

(碗座公差国标+0.055+0.107mm). 六》上管牙纹须良好无破损现象﹐长度依定单要求﹐切槽方向及位置正确﹐深度爲0.6-0.8mm﹐宽3mm。

七》前叉叉端无高低长短脚现象﹐压弯﹑弯管高度(OFF SET)符合要求﹐压弯处不可起皱﹐叉腿消水孔须在前叉内侧。

电渡前叉素材一般在焊接前须抛光。

八》套管分一般套管和小套式两种。

45mm套管合1”﹐1-1/8”叉腿﹐ 50mm套管合1-1/4”叉腿﹐55mm套管合1-3/8”叉腿用。

九》叉端片分直接打扁﹐锻造叉端和仿锻造叉端﹐叉端片开口主要有5/16”﹐3/8”和14mm几种。

叉端耳孔径依要求﹐左右螺丝孔必须一样大。

e.土除夹器实配同车架﹐磨电灯实配前叉倾斜72度磨电灯须与地面垂直90度﹐磨电机上端的发电部位要能接触倒\到外胎上的磨电灯线﹐且磨电机须锁在磨电机取付的中间位置﹔f.前叉开当一般100mm﹐或依要求+2-0mm,杀车座宽度一般80-82mm﹔前叉开档一般为100mm或依要求﹐配碟杀的碟杀取付须铣平﹐取付固定孔距51mm﹐避震前叉弹性须良好顺畅﹔ g. 杀车座宽度一般80+2-0mm;十三》前叉上管的演算法﹕a.有牙前叉上管长度的记算方式爲﹕头管的长度+车头碗的有效高度再减2mm.(此长不含灯架)b.无牙前叉上管长度的记算方式爲﹕头管的长度+车头碗的有效高度+立管﹑距分有牙和无牙两大类一》有牙车头碗标准件爲8件 1-6号碗 2PCS珠巢a.一号碗组立在前叉上管的最上端.锁紧後需有2-3mm的间隙.有分爲21.1 22.225.4mm三种.公差+0.35-0mm.一号碗锁紧扭力爲150-200kgf.b.二号碗.也叫华司.有凸牙﹐组立在一号碗和三号碗之间﹐有2mm和3mm两种凸点高度爲0.6-0.8mm之间直经有25.6 和28.8mm两种.c.三号碗也叫上塞座﹐有牙纹﹐组立在二号碗和珠巢上方﹐内经有两种﹐一种配25.4mm前叉上管﹐一种配28.6mm前叉上管.d.四.五号碗组立在车架头管内﹐有30 32.5 34 41 44mm五种﹐通常爲三薄四厚﹐的.a.无牙车头碗的锁紧装置爲上盖.太阳花.锁紧螺丝.锁紧螺丝有一般螺丝和中空螺丝之分.b.无牙车头碗一般都有防水圈﹐上塞和六号碗的形状基本相同但不一样注亿区分﹐上塞内附有一个锥形槊胶垫圈或铝圈.c.太阳花须压进前叉上管内10-15mm; 注﹕其他基本与有牙车头碗相同.试验要求﹕1.车头碗硬度﹕上下碗﹐上下挡硬度要求≧HRA65度QB/T 1882-1993 <ACE企业标准:上下碗﹐上下挡硬度HRA70-80﹐钢珠HRC55-652.压缩试验﹕车头碗上碗﹐下碗﹐下挡在直经方向加压﹐使其内经压缩变形1%时有领.e.珠巢爲5/16*9珠﹐加足量的黄油组立在左右两侧的大碗内﹐珠巢球架向外侧.f.小华司组立在左牙和六角螺帽之间﹐带有凸点﹔g.六角锁紧螺帽组立在小华司外侧﹐<最外侧>.起固定作用.二》﹕中五通天心部标准件爲9件﹐大碗的直经爲43+0.05-0mm﹐其他配件形壮和大五通一样﹐只是规格要小﹐组装方法完全同大五通天心部.三》﹕小五通天心部有分体式和一体式之分.a.分体式天心部5PCS每组﹐左右牙+珠巢2PCS+锁紧环1PCS﹐左牙爲平面型逆时针牙﹐组装在车架的右边﹐右牙爲凸面型﹐顺时针牙组装在车架的左边(左半牙右全(也有中天心中天心有内牙﹑外牙和插销式之分﹐轴心有梅花型.四角心.和圆的几种﹐圆的一般不使用.a.中天心常用型号有三种﹐3字开头的中段长52mm配68mm五通管﹐5字开头的中段长54mm配70mm五通管﹐7字开头的中段长57mm配73m五通管.电动车使用的例外﹔b.中天心牙纹M10*10.5+0.2-0.2mm﹐锥度爲2度﹐中天心中段有凸圈的一端装在车架的右边.c.中天心的偏摆须在0.3mm以内﹐螺帽扭力须在350-450kgf.试验﹕1.压力试验﹕. 五通主轴自中心端算起左右各50mm处爲支撑点﹐由五通主轴中心度以JIS) (A ﹑Ba.大齿盘单速1/2*1/8的厚度爲2.5mm,变速1/2*3/32的厚度爲2.0mm.b.圆孔齿盘中间的曲柄孔直经爲23.8mm﹐齿盘曲柄孔中心到曲柄叉销孔中心爲34mm 二》.小五通大齿盘有单片(单速)﹐双片和三片(变速)之分﹐右曲柄腿是与大齿盘帽铆合在一起的﹐左曲柄腿是单独的﹐齿盘有定位和非定位之分.定位爲INDEX在齿尖旁又均布的小凸点。