改善耐碱性分散染料移染性的探讨

- 格式:pdf

- 大小:228.32 KB

- 文档页数:4

分散染料的热迁移对染色的影响分散染料的热迁移并非在干热条件下,染料在纤维与表层溶剂两相中的重新分配,而是其固有的物理特性,也是造成含涤纶织物染色后干热处理中色牢度下降和色光变异的关键因素:通过分析染色温度、热处理温度与时间、染料的热升华性、表面活性剂和后整理剂、染色方式以及热定型对染料热迁移性的影响,提出尽量采用染前高温预定型、130℃以下无接触热风烘干和低温柔软烘拉工艺,以及低温慢速树脂整理工艺等多项应对措施,以将染料的热迁移影响控制在最低限度。

一.前言涤纶织物(纯涤纶织物或涤棉、涤粘等交织、混纺织物)用分散染料染色后(尤其是高温高压法染较深色泽),经130℃以上干热处理,如染后热拉幅定型、树脂焙烘等,在以下三方面,通常都要发生不同程度的变化,如染色坚牢度(皂洗、摩擦、日晒)明显降低,一般中深色下降0.5~1.5级;布面色光发生不同程度的改变;涤棉、涤粘等交织物或混纺织物,棉粘组分的污染会显著增加。

以高温高压染藏青纯涤纶布及大红涤棉绸为例,染后布样经不同温度干热处理35s后,皂洗牢度随温度的升高而降低。

染品经不同温度干热处理35s后,其色光变化为:藏青色纯涤纶织物,随处理温度的提高,色光显著变青;大红色涤棉绸,随处理温度的提高,色光明显变黄,对棉组分的污染也明显加重。

所以,在实际生产纯涤纶织物,涤棉、涤粘交织或混纺织物时,往往会给染品的色光稳定性、色泽鲜艳度和色牢度带来不同程度影响,甚至使染品无法达到客户要求而复修或降等。

2.机理探讨通过反复实验分析认为,用分散染料染色的涤纶纤维,在干热处理过程中,产生的色牢度下降和色光变异现象。

是分散染料的热迁移性所造成。

所谓热迁移性,是指分散染料染色后,在130℃以上干热处理过程中,部分染料从纤维内部向纤维表面迁移的一种现象。

一般认为,分散染料的这种热迁移性,是染料于干热条件下在纤维及附着于纤维表层的溶剂(对分散染料又溶解作用的表面活性剂、柔软剂、树脂、防污剂、防静电剂等)两相中的分配现象。

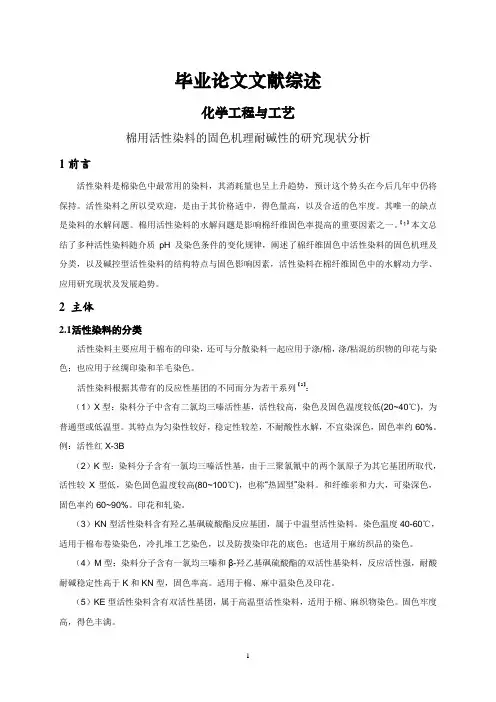

HA系列碱性染色分散染料的性能顾宇洁;高亚楠;张丽;徐露露【摘要】分别从染料上染曲线、染色温度和时间、染料提升力、染色pH等方面讨论HA系列碱性染色分散染料的染色工艺.结果表明,较优的染色条件为:在130℃染色保温40~50 min,提升性在4%~6%、黑HA提升性在6%~8%,染色pH 在8.0~12.0,可获得较好的染色效果.染色后经过还原清洗,150~160℃定型,织物的耐肥皂和苏打水色牢度、耐汗渍色牢度、耐水色牢度均可达到4~5级.【期刊名称】《染整技术》【年(卷),期】2018(040)011【总页数】3页(P21-23)【关键词】分散染料;碱性染色;涤纶织物【作者】顾宇洁;高亚楠;张丽;徐露露【作者单位】上海安诺其集团股份有限公司,上海201703;上海安诺其集团股份有限公司,上海201703;上海安诺其集团股份有限公司,上海201703;上海安诺其集团股份有限公司,上海201703【正文语种】中文【中图分类】TS195涤纶纤维是市场上最常用的合成纤维之一。

在传统的涤纶织物染整加工中,前处理退浆、精炼以及一些超细纤维的碱减量都是在碱性条件下进行的,而常规的分散染料却需要在弱酸浴条件下染色,导致其染整加工时间的延长,水、电能源消耗大,降低了生产效率,也增加了企业环保的压力。

采用碱性染色分散染料可有效避免上述问题;同时,高温碱性条件对涤纶纤维低聚物有较好的溶解性,可避免低聚物引起的色点、色花、色斑等质量问题。

1 实验1.1 材料和仪器织物:涤纶布75 D×120 D。

染化料:安诺可隆橙HA、安诺可隆红HA-3 B、安诺可隆蓝HA、安诺可隆藏青HA、安诺可隆黑HA(上海安诺其集团股份有限公司),冰醋酸、无水乙酸钠、氢氧化钠、碳酸氢钠、无水碳酸钠、低亚硫酸钠。

仪器:JA2603B型电子天平(上海精科天美科学仪器有限公司),SandoLab小样机(杭州三锦仪器设备有限公司),SW-24型耐洗色牢度试验机、YG631型耐汗渍色牢度仪、HD101A-2电热鼓风烘箱(南通宏大实验仪器有限公司)。

匀染剂pla在分散染料轧染中防泳移机理的探讨染料分散染料轧染是一种广泛应用于纺织品染色的技术,但在染色过程中常常会出现颜色的泳移现象,即染色剂在纺织品上的扩散效果不理想,导致颜色不均匀。

为了解决这一问题,人们引入了匀染剂PLA来提高染料的分散性和染色效果。

PLA,全名聚乳酸酯,是一种生物降解塑料。

它具有良好的生物兼容性和可降解性能,被广泛应用在医疗、食品包装等领域。

近年来,PLA逐渐被应用于纺织品染色中,用于改善颜色的均匀度和提高染料的分散性。

PLA的应用在染色剂分散染料轧染中起到了至关重要的作用。

首先,PLA具有良好的亲水性,可以与水分子充分溶解并与染料分子结合,使染料更容易在纺织品上进行分散。

其次,PLA分子链中存在一定的活性基团,可以与染料分子中的阳离子或阴离子进行化学反应,增强染料在纺织品上的吸附力,降低颜色泳移的可能性。

另外,PLA还具有良好的膨胀性和粘附性,可以增加染料与纺织品纤维之间的接触面积,提高染料分子在纤维上的扩散速度,从而实现更均匀的染色效果。

此外,PLA还可以降低染料分子之间的相互吸引力,减少染料堆积和团聚的可能,进一步提高染料的分散性和染色效果。

当然,PLA的应用也需要一定的技术配合。

在分散染料轧染中,选用适合的PLA类型、适当的浓度和染料剂量是关键。

同时,控制染色条件,包括温度、时间、搅拌速度等参数也是必不可少的。

只有充分了解染料和PLA之间的相互作用,合理调节工艺条件,才能够达到理想的染色效果。

总之,匀染剂PLA的应用在分散染料轧染中具有重要的作用。

它可以提高染料的分散性和染色效果,使得纺织品染色更加均匀。

然而,要在实际应用中取得理想的效果,需要根据具体情况进行技术调整和工艺优化。

希望通过进一步的研究和实践,能够进一步完善PLA的应用在染色领域,为纺织品染色技术的发展贡献更多的力量。

耐碱分散染料的发展近况摘要:分散染料最初用于醋酯纤维染色,然后逐步演变发展而成一类重要的染料。

它是随着合成纤维的迅速增长而发展的,尤其与涤纶纤维的产量增长休戚相关。

在节能减排、绿色环保的理念越来越被人们所倡导的今天,高污染、高能耗的印染行业想要继续生存、发展,就必须改进技术,节约成本,降低污染。

耐碱性分散染料的研究,就是其中的一大体现,它有着传统分散染料无法比拟的优势。

关键词:耐碱分散染料、节能环保、涤纶纤维、印染一、分散染料的水解机理涤纶纤维的染色加工主要采用酸性条件(pH值为4.5~5.5)染色。

这是因为在碱性条件下(pH值为9~11),分散染料化学成分不稳定,容易产生色变现象。

分散染料是聚酯类纤维的常用染料,从结构上,分散染料主要分为偶氮结构、蒽醌结构和杂环结构三大类。

其中偶氮类分散染料占其总体的75%,色谱较全。

一般认为,杂环结构的分散染料耐碱性最好,蒽醌结构次之,偶氮结构最差。

所谓不耐碱,就是随着pH值的升高,分散染料的分子结构遭到破坏,从而改变了上染色泽(1)。

根据长期以来的研究发现,分散染料耐碱性能的优劣,并不是染料分子基团的主体造成的,其主要原因是分子中的取代基影响。

譬如蒽醌类染料中如果有碱性条件下水解的酯基、酰胺键等等,就不再具有耐碱性。

因此,染料中取代基的耐碱性能,很大程度上决定了染料的耐碱性能。

譬如,当取代基为苯磺酰基、酰胺基、酯基时,染料的耐碱性很差;当取代基是氰基、羟基、醚基时,染料的耐碱性较好,能在弱碱性条件下使用;当取代基为硝基、羰基、氨基时,染料的耐碱性就更强,可以在强碱环境下使用(2)。

此外,构成碱性溶液的物质也影响着分散染料的耐碱性。

譬如同样pH是9,用碳酸钠调节的溶液中染料的耐碱性很好,而同是pH为9,用氢氧化钠条件的溶液中,染料的耐碱性就很差。

这是OH-的质子化引起的(3)。

二、耐碱分散染料的优势在节能减排、绿色环保的理念越来越被人们所倡导的今天,高污染、高能耗的印染行业想要继续生存、发展,就必须改进技术,节约成本,降低污染。

一种碱性染料助染方法碱性染料助染方法是一种常用于染色纺织品和皮革的染色方法。

它具有色彩鲜艳、柔软光泽、耐光、耐洗和耐高温等优点,在纺织品和皮革行业得到广泛应用。

碱性染料助染方法主要是通过碱性染料与染料助剂的相互作用来完成染色过程。

染料助剂通常是有机碱或表面活性剂的形式存在,它们能够与碱性染料中的颜色基团发生反应,使染料分子更好地与纤维结合,从而实现染色效果。

在碱性染料助染方法中,首先是选择合适的染料助剂。

常见的染料助剂有碱化剂、分散剂和乳化剂等。

碱化剂主要用于调节染色体系的碱度,使其适应染料分子与纤维表面发生化学反应的要求;分散剂主要用于分散染料分子,使其均匀地分布在染料浴中,提高染色效果;乳化剂则用于将水不溶性的染料改性为水溶性,以便更好地与纤维发生反应。

这些助剂的选择应根据不同的染料和纤维类型进行,以达到最佳的染色效果。

其次是染色工艺的设计。

在染液的配制中,需要根据染料的化学性质和纤维的特性来确定最佳的染色条件,包括染料浴的浓度、温度、时间和pH值等。

合理的染色工艺条件能够提高染色效率和染色质量,同时减少对环境的影响。

在染色过程中,染料助剂的添加是关键步骤之一。

一般而言,染料助剂应在染料加入浴液之前加入,以保证其均匀分散在染料浴液中。

染料助剂的加入量应根据染料的类型和染色要求进行调整,通常为染料用量的5%至20%。

染料助剂的过量使用可能会导致染色剂溶解度的下降,从而影响染色效果;而过少使用则可能会导致染色不均匀或颜色不鲜艳。

最后是染后处理。

在染色完成后,需要对染色的纺织品或皮革进行后处理,以去除多余的染料、助剂和盐类等。

常见的染后处理方法有洗涤、酸洗、漂白和整理等。

这些处理步骤能够使染色品的色牢度和手感得到进一步改善,从而提高纺织品和皮革的品质。

综上所述,碱性染料助染方法是一种有效的染色方法。

通过合理的染料助剂选择、染色工艺设计和染后处理等步骤,可以实现良好的染色效果。

然而,由于染料助剂的种类繁多,其效果受很多因素的影响,因此在实际应用中需要根据具体情况进行调整和改进。

前言涤纶的染色通常采用分散染料在弱酸性条件下进行,而涤纶在染色前的精练,碱减量以及染色后的皂煮和还原清洗均在碱性条件下进行,如精练不匀不充分,精练和碱减量后的水洗不充分,在酸性浴中染色时极易引起染色不匀。

由于染浴PH值的波动,会造成色光的变化,因而染色重现性差,另外,在酸性浴中染色时往往会析出未洗净的浆料,油剂,蜡质及涤纶的低聚物等沾污染色机内壁,造成染疵或擦伤织物,而碱性浴染色法是涤纶染色技术的新进展,它不仅可克服以上所述酸性染色法的不足之处,提高染色质量,而且还可以减少精练和碱减量后的水洗次数和时间;有时还可省略染色后的还原清洗,减少了工序,缩短了涤纶织物加工的总时间,从而可节省非常可观的水、电、汽等能源成本,并提高了生产效率。

据文献资料报道,碱性染色具有如下四大特点:(1)能进一步提高精练效果:由于合成纤维上带有较多的高熔点蜡、润滑油剂,用现有的精练方法难以完全去除残留的油剂、浆料等,因此易造成色花和染色不匀,而碱性染色时染浴为碱性,同时添加具有螯合及分散作用的碱性染色分散匀染剂,该匀染剂兼具有除油退浆效果.能有效改善前处理工序中洗涤不充分的问题.有利于染色工艺的合理性和简单化。

(2)可防止碱减量分散物残渣的再沾附:合纤织物欲得到柔软的手感,高的品质,则采用间歇式碱减量是比较理想的方法,但间歇式加工中织物呈绳状,内部洗涤效果差,其分解物、烧碱等难以被完全洗净。

致使工作液中的分散物残渣浓度越来越高.若在酸性浴中染色。

则分散物残渣容易析出造成色花。

而在碱性浴中染色时.其分解物残渣可溶于染浴中。

从而可防止碱减量分散物残渣的再沾附。

(3)可防止低聚物的凝聚:涤纶中存在部分环状直链低聚物,染色中这些低聚物向纤维表面转移。

脱落于染浴.在酸性染浴中低聚物和硬水中的大量钙、镁离子结合形成不溶性的凝聚物而沾附于织物或缸体上;而在碱性染浴中,由于低聚物可溶于碱性溶液中,不会引起染色的质量问题。

(4)可提高染色产品质量和染色的重现性:在酸性条件下染色时,涤纶织物表面带有粗涩感,而在碱性条件下则带有润滑感,因此在碱性浴染色中染色时,可减少在酸性染浴中易出现的起皱,擦伤擦痕等问题,而且还能赋予染色织物柔软的手感.从而提高染色产品的质量.同时.应用碱性染色分散匀染剂对染浴中PH值有极佳的缓冲能力,使染前染后PH值基本一致,有利于减少缸差,提高染色的重现性。

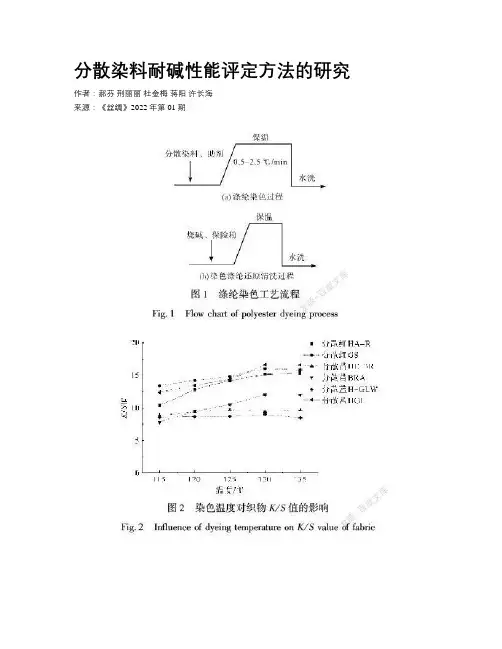

分散染料耐碱性能评定方法的研究作者:郝芬荆丽丽杜金梅蒋阳许长海来源:《丝绸》2022年第01期摘要:分散染料碱性染色工艺已经获得应用和推广,为了提供一种简单易行的评定分散染料耐碱性能的方法,本文探讨了高温高压染色条件下分散染料的耐碱性能。

结果表明,升温速率2 ℃/min,染色温度130 ℃,保温时间30 min,分别采用常规弱酸性条件(pH值约为4.8),2 g/L的CH3COONa、2 g/L的Na2CO3和2 g/L的NaOH的染浴上染涤纶织物,依据碱性条件与常规弱酸性条件染色织物的色差ΔECMC,可有效鉴定出不同分散染料的耐碱性,并根据等级划分将分散染料分为高耐碱性(优)、一般耐碱性(良)、弱耐碱性(中)、不耐碱性(差)四级。

关键词:分散染料;耐碱性;涤纶织物;染色;评定;高温高压中图分类号: TS190.9 文献标志码: A 文章编号: 1001-7003(2022)01-0064-05引用页码: 011110DOI: 10.3969/j.issn.1001-7003.2022.01.010涤纶织物的前处理通常在碱性浴中完成,而分散染料染色是在酸性浴中进行。

前处理后的涤纶织物必须通过洗涤去除碱剂,否则染色过程中染浴pH值会产生波动,导致染色缸差、色光不正或色光变化等疵病,影响织物质量[1-2]。

同时,涤纶织物在酸性浴染色时会析出低聚物,引发产品质量下降、染色设备难以清洗等一系列问题[3]。

如果涤纶织物的分散染料染色能够在碱性条件下进行,就能够实现前处理、碱减量及分散染料染色一浴一步工艺,可有效避免酸性染色所带来的弊端并能减少废水排放、缩短工艺流程[4-5]。

涤纶染色常用的分散染料在碱性条件下会发生水解,染色无法顺利实施。

所以,涤纶碱性染色技术的关键是分散染料的耐碱性[6]。

如果不掌握分散染料的耐碱性,而直接进行碱性条件染色,易引起染色质量问题[7-9]。

由于染料结构与其耐碱性的关系尚未确定,以及缺乏分散染料的耐碱程度评判方法和碱性染色的分散染料选用标准,从而导致染整工作者选择染料时没有针对性。

毕业论文文献综述化学工程与工艺棉用活性染料的固色机理耐碱性的研究现状分析1前言活性染料是棉染色中最常用的染料,其消耗量也呈上升趋势,预计这个势头在今后几年中仍将保持。

活性染料之所以受欢迎,是由于其价格适中,得色量高,以及合适的色牢度。

其唯一的缺点是染料的水解问题。

棉用活性染料的水解问题是影响棉纤维固色率提高的重要因素之一。

【1】本文总结了多种活性染料随介质pH及染色条件的变化规律,阐述了棉纤维固色中活性染料的固色机理及分类,以及碱控型活性染料的结构特点与固色影响因素,活性染料在棉纤维固色中的水解动力学、应用研究现状及发展趋势。

2 主体2.1活性染料的分类活性染料主要应用于棉布的印染,还可与分散染料一起应用于涤/棉,涤/粘混纺织物的印花与染色;也应用于丝绸印染和羊毛染色。

活性染料根据其带有的反应性基团的不同而分为若干系列【2】:(1)X型:染料分子中含有二氯均三嗪活性基,活性较高,染色及固色温度较低(20~40℃),为普通型或低温型。

其特点为匀染性较好,稳定性较差,不耐酸性水解,不宜染深色,固色率约60%。

例:活性红X-3B(2)K型:染料分子含有一氯均三嗪活性基,由于三聚氯氰中的两个氯原子为其它基团所取代,活性较X型低,染色固色温度较高(80~100℃),也称“热固型”染料。

和纤维亲和力大,可染深色,固色率约60~90%。

印花和轧染。

(3)KN型活性染料含有羟乙基砜硫酸酯反应基团,属于中温型活性染料。

染色温度40-60℃,适用于棉布卷染染色,冷扎堆工艺染色,以及防拨染印花的底色;也适用于麻纺织品的染色。

(4)M型:染料分子含有一氯均三嗪和β-羟乙基砜硫酸酯的双活性基染料,反应活性强,耐酸耐碱稳定性高于K和KN型,固色率高。

适用于棉、麻中温染色及印花。

(5)KE型活性染料含有双活性基团,属于高温型活性染料,适用于棉、麻织物染色。

固色牢度高,得色丰满。

几种代表性的活性染料结构示例如下:(1)X型:图1 活性红X-3B(2)K型:图2 C.I.活性红43(3)KN型:图3 活性艳蓝KN—R(C.1.活性蓝19)(4)M型:图4 活性艳红M-8B(5)KE型:活性艳红KE-3B2.2活性染料固色机理活性染料的固色:是在一定的碱性和温度条件下,染料的活性基团与纤维发生反应形成共价键结合(简称键合),而固着在纤维上的过程。

【纺织印染整技术】高耐碱性分散染料染色工艺高耐碱性分散染料不但适应于在弱酸性条件下对涤纶的染色,也适用于在中性和碱性条件下对涤纶进行染色,工艺执行过程就是把涤纶的前处理和染色一同进行。

以涤锦珊瑚绒为例给出了涤纶超细纤维在高碱性达到了节能、减排、降低生产成本的目的,同时减少了环境污染。

经测试,色牢度、色光等指标都符合要求,是值得推崇的新工艺。

一、涤锦珊瑚绒的一般染色工艺涤锦珊瑚线面料(一般是涤锦质量比80:20)的染整加工,一般采用先碱性下开纤、碱减量,然后水洗中和,再在酸性下染涤纶的的的工艺。

染整工艺流程如下:毛坯布→退卷→缝头→预定形→碱减量(开纤)→水洗→酸洗中和→高温高压染色→还原清洗→水洗→中和→上柔→脱水→烘干→拉毛→杭毛→剪毛→(摇粒)→拉幅定形→后整理。

1.预定形涤锦珊瑚线的的加工,预定形是关鍵的一道工序,不经过预定形的毛坯布在经过碱减量(开纤)、染色后,珊瑚丝弯曲凌乱,不规整,达不到珊瑚绒的风格。

经过预定形后,珊瑚丝排列规整、顺直且蓬松,底丝结构紧密而稳定,在后续染整加工过程中不易巻边。

珊瑚毛坯布的预定形,一般温度为165~190C,时间根据车速而定,张力达到织物平整即可。

2.碱减量(开纤)在印染工厂中,采用液碱(一般30%的液碱用量5~8g/L,也可以用片碱换算用量)进行碱减量(开纤),将涤纶纤维中的水溶性聚酯溶解掉,原本粘合在一起的涤/锦两种纤维丝条分散松,成为涤/锦超细纤维单丝束。

再经过水洗、酸中和,使布面不含碱液,呈中性或弱酸性,有利于后面工序在高温高压条件下酸性染色。

在上述染整加工过程中,纤维减量率大约为5.0%~6.0%,减量率不足会影响手感,减量率太大会破坏织物纤维结构,影响强力等。

必须经过实验,找出合理的用碱量,制定合理的的工艺条件保证减量率稳定正常的范围内,不能超过7%~8%染整加工过程消耗大量的水、冰醋酸,电力、蒸汽用量都比较大,同时排放了大量的碱性污水,无形中增加了生产成本。

近年来,由于国际纺织行情艰难以及全球新冠疫情的持续影响,行业间的竞争越来越激烈,都要求以技术创新、新材料、新工艺等作为支撑来升级企业产品、优化结构、提升档次、差别化功能性产品等[1]。

涤纶纤维强力大、快干和易打理等特点,在服装和家纺等领域应用广泛[2]。

涤纶由于结晶度高、无定形区少,染色过程需要较高的温度和压力,一般采用分散染料高温高压染色法、热熔染色法、常压沸染法等。

染色牢度与坯布品质、染料及助剂性能、染整设备及工艺、水质、定形工艺等[3]关系密切。

色牢度要达到较高等级,首先要筛选染料,一般分散染料的粒径较大,扩散性和分散性较差,中浅色应尽量选择分子质分散染料提高色牢度的生产实践摘要:在生产过程中,由于机械设备、染色浴比、染色助剂、工艺控制等因素,染色面料的色牢度起伏较大,特别是普通染料要达到高色牢度难度很大。

尝试用普通分散染料、染色助剂、绳状水洗机的后处理得到较高色牢度的面料。

结果表明:与传统皂洗后处理工艺相比,经过绳状水洗机后处理的涤/氨针织面料具有更高的色牢度,可以达到国标一等品标准。

经过20缸涤/氨针织面料的生产实践,采用绳状水洗机进行后处理可节省时间18.6h ,节约电405.9kWh ,节约蒸汽8.9t ,节约水118.2t 。

关键词:涤/氨针织面料;分散染料;色牢度;绳状水洗机中图分类号:TS193.7文献标志码:B 文章编号:1005-9350(2023)04-0038-04Abstract:During the production process,due to factors such as mechanical equipment,dyeing bath ratio,dyeingauxiliaries and process control,the color fastness of dyed fabrics fluctuates greatly.Especially,it is very difficult for ordi⁃nary dyes to achieve high color fastness.The fabric with high color fastness is obtained by using common disperse dyes,dyeing auxiliaries,and post-treatment in rope washing machine.The results reveal that compared to the traditional soaping process,the polyester/polyurethane knitted fabric treated by rope washing machine has higher color fastness and can meetthe national standard for first-class products.After the production practice of 20cylinders of polyester/polyurethane knitted fabric,using rope washing machine for post treatment can save a total of 18.6h,405.9kWh of electricity,8.9t of steam,and 118.2t of water.Key words:polyester/polyurethane knitted fabric;disperse dyes;color fastness;rope washing machineProduction practice of improving color fastness with disperse dyes收稿日期:2022-06-14作者简介:丁仁金(1965—),男,浙江杭州人,工程师,主要从事纺织化学与染整工程相关的工作。

后整理对超细涤纶织物上分散染料迁移性的影响安源;朱清;李栋;郑今欢【期刊名称】《现代纺织技术》【年(卷),期】2018(026)006【摘要】针对分散染料在超细涤纶织物上容易迁移的问题,选取并提纯了3只适用于超细涤纶织物的分散染料,绘制了其标准工作曲线,在此基础上研究染色后的热定形工艺与拒水拒油整理对分散染料迁移性的影响,并优化了后整理工艺条件.结果表明:随着超细涤纶织物后整理工序中焙烘温度、焙烘时间和拒水拒油剂用量的增加,分散染料的迁移量逐渐增大;当热定形工艺为90℃预烘90 s,185℃焙烘60 s,拒水拒油剂M G6650与M G002质量比为1:1,复配用量为20 g/L时,能够降低拼染棕色超细涤纶织物上分散染料的迁移量,并且提高织物的耐摩擦色牢度至4~5级,防水性能至4~5级,拒油性能达到8级.【总页数】6页(P76-81)【作者】安源;朱清;李栋;郑今欢【作者单位】浙江理工大学先进纺织材料与制备技术教育部重点实验室,杭州310018;浙江理工大学先进纺织材料与制备技术教育部重点实验室,杭州 310018;浙江皮意纺织有限公司,浙江嘉兴 314400;浙江理工大学先进纺织材料与制备技术教育部重点实验室,杭州 310018;浙江理工大学生态染整技术教育部工程研究中心,杭州 310018【正文语种】中文【中图分类】TS195.5【相关文献】1.超细水雾影响小型火焰在固体可燃物上蔓延的数值模型 [J], KARPOV AI;NOVOZHILOV V;BULGAKOV V K;GALAT A A2.超细镍基催化剂上CH4-CO2重整反应的性能Ⅰ.制备方法对催化剂结构和还原性能的影响 [J], 许峥;张鎏;张继炎;张军社3.β-环糊精对分散染料上染聚酯超细纤维染色性能的影响 [J], 刘夺奎;董振礼;侯继强4.添加剂/超细包覆分散染料液滴形成的影响因素 [J], 张桂芳;付少海;田安丽;张霞;王潮霞5.分散染料在聚酯普通纤维和超细纤维上的染色 [J], 孙朝晖因版权原因,仅展示原文概要,查看原文内容请购买。