第七章 热压烧结2

- 格式:ppt

- 大小:2.16 MB

- 文档页数:54

热压烧结热压烧结热压烧结(Hot Pressed Sintering)定义:将干燥粉料充填入模型内,再从单轴方向边加压边加热,使成型和烧结同时完成的一种烧结方法。

热压烧结的特点:热压烧结由于加热加压同时进行,粉料处于热塑性状态,有助于颗粒的接触扩散、流动传质过程的进行,因而成型压力仅为冷压的1/10;还能降低烧结温度,缩短烧结时间,从而抵制晶粒长大,得到晶粒细小、致密度高和机械、电学性能良好的产品。

无需添加烧结助剂或成型助剂,可生产超高纯度的陶瓷产品。

热压烧结的缺点是过程及设备复杂,生产控制要求严,模具材料要求高,能源消耗大,生产效率较低,生产成本高。

将热压作为制造制品的手段而加以利用的实例有:氧化铝、铁氧体、碳化硼、氮化硼等工程陶瓷。

热压设备:常用的热压机主要由加热炉、加压装置、模具和测温测压装置组成。

加热炉以电作热源,加热元件有SiC、MoSi或镍铬丝、白金丝、钼丝等。

加压装置要求速度平缓、保压恒定、压力灵活调节,有杠杆式和液压式。

根据材料性质的要求,压力气氛可以是空气也可以是还原气氛或惰性气氛。

模具要求高强度、耐高温、抗氧化且不与热压材料黏结,模具热膨胀系数应与热压材料一致或近似。

根据产品烧结特征可选用热合金钢、石墨、碳化硅、氧化铝、氧化锆、金属陶瓷等。

最广泛使用的是石墨模具。

现以氮化硅为例。

在氮化硅粉末中,加入氧化镁等烧结辅助剂,在1700℃下,施以300公斤/cm2的压力,则可达到致密化。

在这种情况下,因为氮化硅与石墨模型发生反应,其表面生成碳化硅,所以在石墨模型内涂上一层氮化硼,以防止发生反应,并便于脱模。

使用这种脱模剂时,在热压情况下须时时注意。

另外,模型材料与试料的膨胀系数之差在冷却时会产生应力,这一点极为重要。

Si3N4-Y2O3-Al2O3系物质,在热压下也可获得高强度烧结体。

热压烧结原理热压烧结是一种常见的粉末冶金工艺,广泛应用于陶瓷、金属和塑料等材料的制备过程中。

它通过高温和高压的作用,将粉末颗粒紧密结合,形成致密的块状材料。

本文将介绍热压烧结的原理及其应用。

首先,热压烧结的原理是利用高温和高压使粉末颗粒之间产生扩散和结合。

在热压烧结过程中,首先需要将粉末颗粒在模具中进行成型,然后通过加热和施加压力使其结合成块状材料。

在高温下,粉末颗粒表面会产生液相,使得颗粒之间产生扩散,从而实现颗粒之间的结合。

同时,施加的压力可以使得颗粒之间更加紧密地结合,最终形成致密的块状材料。

其次,热压烧结的原理可以分为两个关键步骤,扩散和结合。

在高温下,粉末颗粒表面会产生液相,使得颗粒之间的扩散更加容易。

扩散过程中,颗粒之间会发生原子间的迁移,从而使得颗粒之间的结合更加牢固。

同时,施加的压力可以使得颗粒之间更加紧密地结合,从而提高材料的密度和强度。

热压烧结具有许多优点,首先是可以制备出高密度、高强度的材料。

由于热压烧结过程中颗粒之间的结合非常牢固,因此制备出的材料具有很高的密度和强度。

其次,热压烧结可以制备出复杂形状的材料。

通过设计不同形状的模具,可以制备出各种复杂形状的材料,满足不同工程需求。

此外,热压烧结还可以实现多种材料的复合制备,例如金属与陶瓷的复合材料,从而拓展了材料的应用领域。

总之,热压烧结是一种重要的粉末冶金工艺,通过高温和高压的作用,实现了粉末颗粒之间的紧密结合,制备出高密度、高强度的材料。

它在陶瓷、金属和塑料等材料的制备过程中具有重要的应用价值,为材料制备领域的发展提供了重要支持。

希望本文对热压烧结原理及其应用有所帮助,谢谢阅读。

陶瓷基复合材料的制备方法—热压烧结法姓名:李丹材料学院学号:2220110378热压烧结又称为加压烧结,是把粉末装在模腔内,在加压的同时使粉末加热到正常烧结温度或更低一些,经过较短时间烧结成致密而均匀的制品。

热压造成颗粒重新排列和塑性流动、晶界滑移、应变诱导孪晶、蠕变以及后阶段体积扩散与重结晶相结合等物质迁移机理。

热压烧结将压力的影响和表面能一起作为烧结驱动力,因此通过热压可以降低陶瓷的烧结温度,提高烧结体的致密度。

与常压烧结相比,热压烧结的特点是在高温下粉末塑性得到改善,变形阻力小,成形能力得到提高,产品密度高,晶粒细小,结合紧密,显微组织优良。

从热力学角度解释,烧结致密化的驱动力主要是固气界面消除所导致的粉末表面积减小和表面自由能的降低,以及能量更低的新的固.固界面的形成所引起的烧结过程中自由能的变化。

在烧结过程中,物质的传递一般以表面张力作为动力,有时外加的压力和其它的物化因素也能起到推到这个进程的作用。

通常物质致密化过程包含流动传质、扩散传质、气相传质以及溶解、沉淀机制等几种机理。

流动传质:是指在表面张力或者外加压力的作用下粒子发生变形、断裂,产生塑性流动,引起物质的流动和颗粒重排。

这种流动传质机制是烧结初期致密化的主要因素。

扩散传质:它是指质点(或空位)借助于浓度梯度推动界面迁移的过程。

扩散过程可以通过物体的表面(或界面)进行,也可以在内部进行,一般认为,空位消失于颗粒表面或界面。

不同的扩散途径对扩散系数的影响很大,一般晶界扩散比较容易进行。

气相传质:即蒸发冷凝机制。

颗粒表面各处的曲率半径是不同的,表面各处蒸汽压的大小也各不相同,质点会从高能表面尖端蒸发,在低能颈部凝聚,这就是气相传质过程。

这个过程并不能消除材料内部的孔隙,对致密化影响不大。

溶解—沉淀机制:此机制是在液相参与的烧结中出现的。

其传质机理与气相传质类似,但其对致密化有较大的影响。

根据Cobble的定义,烧结可以分为三个阶段:烧结初期、烧结中期和烧结末期。

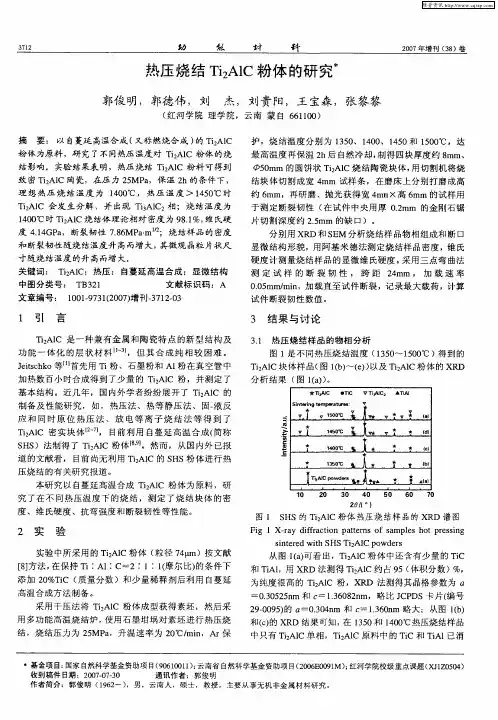

中国科学E辑技术科学 2006, 36(5): 483~490 483 热压烧结T i3 AIC2材料在空气中的恒温氧化行为*徐学文①②李养贤①**梅炳初②朱教群②刘何燕①曲静萍①(①河北工业大学材料科学与工程学院, 天津 300130; ②武汉理工大学材料复合新技术国家重点实验室,武汉 430070)摘要研究了热压烧结的Ti3AlC2(含有2.8%(质量分数)的TiC)在900~1300℃空气中的恒温氧化行为. 结果表明, 该材料具有良好的抗高温氧化性能, 其氧化行为遵循抛物线规律. 随着温度升高, 氧化抛物线速率常数k p从900℃的1.39×10−10增大到1300℃的5.56×10−9 kg2·m−4·s−1,计算得到的氧化活化能为136.45 kJ/mol. 在900~1100℃时, 氧化产物为α-Al2O3和TiO2; 当温度达到1200℃时, TiO2开始部分地转变为Al2TiO5; 氧化温度升高到1300℃, Ti在氧化层中完全以Al2TiO5的形式存在. 氧化过程由Al3+和Ti4+的向外扩散和O2−的向内扩散控制. Al3+和Ti4+的快速向外扩散在基体与氧化层界面处导致大量的缺陷的形成.关键词铝碳化钛氧化性能动力学近年来, 一类三元层状化合物M n+1AX n吸引了研究者异乎寻常的关注[1~5], 其中, M是过渡族金属元素, A是IIIA或IV A族元素, X是C和/或N, n = 1, 2, 3. Ti3AlC2是M n+1AX n相中具有代表性的一种材料. Ti3AlC2属六方晶系, 空间群为D46h-P63/mmc, 其晶格参数为a=0.30753 nm和c=1.8578 nm, 理论密度为4.25 g·cm−3 [5]. 与其他M n+1AX n一样, Ti3AlC2兼具有金属和陶瓷的性能. 但作为一种高温结构材料, 还需要具备良好的抗高温氧化性能. Wang和Zhou研究了含有部分TiC的Ti3AlC2材料在500~1400 ºC空气中的氧化行为[6~8]. 研究发现, Ti3AlC2具有良好的抗高温氧化能力, 并且其氧化基本上符合抛物线规律. Barsoum以实验结果为依据建立了Ti3AlC2的分层氧化模型[9,10].从Ti3AlC2以及Ti3SiC2的氧化研究结果来看, 不同的制备条件和试样的杂质收稿日期: 2005-09-14; 接受日期: 2005-12-23*国家自然科学基金(批准号: 50172037)和教育部科学研究重点项目(批准号: 02052)资助** E-mail: nextnest@484 中国科学 E 辑 技术科学 第36卷与缺陷对材料的氧化性能有很大的影响[6~10]. 在作者等人的研究中, 通过热压法制备了高纯的Ti 3AlC 2材料[11,12]. 本文研究了制备材料在900~1300℃的恒温氧化行为, 分析了氧化规律.1 实验方法根据作者等人前期的研究工作, 以Si 为掺杂剂, 通过热压法合成了氧化实验用的Ti 3AlC 2试样[11,12]. 配制原始摩尔比为n (TiC)︰n (Ti)︰n (Al)︰n (Si) = 2.0︰1.0︰1.0︰0.2的混合粉料, 装入尺寸为40 mm × 40 mm, 表面涂有BN 的石墨模具内热压烧结. 工艺条件如下, 烧结温度: 1350℃, 升温速度: 50℃/min, 热压压力: 30 MPa, 保温时间: 2 h, Ar 保护. 烧结试样厚度约为10 mm. 采用Archimede 法测得试样的密度为4.18 g ·cm −3, k 值法测定试样中Ti 3AlC 2的质量百分数量为97.2 %, 杂质相为TiC. 氧化实验中采用的试样是用线切割方法得到的4 mm × 4 mm × 10 mm 的长条. 试样用1200目的SiC 砂纸磨平抛光至表面有金属光泽.恒温氧化增重实验在空气气氛的氧化炉中进行, 氧化温度为900~1300℃, 氧化总时间20 h. 试样置于炉中保温至要求的时间, 然后冷却至室温, 用精确度为±10−4 g 的分析天平称重, 并进一步分析试样的氧化动力学. 对氧化试样表面进行X 射线衍射(X-ray diffraction, XRD, Model D/MAX-RB, RIGAKU Corporation, Japan)分析, 以确定其相组成. 同时用扫描电子显微镜(scanning electron microscopy, SEM, Model JSM-5610LV , JEOL Ltd, Japan)观察氧化层的微观结构. 氧化层的化学成分用以上扫描电子显微镜自带的能谱仪(energy spectrometer, EDS, Model Phoenix, EDAX, USA)确定.2 实验结果与讨论2.1 氧化动力学图1(a)和1(b)所示分别为Ti 3AlC 2在900~1300℃空气中氧化时, 单位表面增重和单位表面增重的平方与氧化时间的关系. 由图可知, 在900~1300℃温度范围内, 随着氧化温度的升高和时间的延长, 试样的氧化增重缓慢增加. 在1300℃氧化20 h 后试样的单位表面增重也仅有1.98 × 10−2 kg/m 2. 研究者对M n AX n +1化合物中, 另一种典型的材料Ti 3SiC 2的高温氧化行为作了研究[12], 结果表明, 在1300℃氧化20 h 后, 试样的单位表面增重为 2.48 × 10−2 kg/m 2. 这表明Ti 3AlC 2具有比Ti 3SiC 2更优良的抗高温氧化性能. 由图1可知, 在900~1300℃, 单位表面氧化增重随时间抛物线上升, 而单位表面增重的平方与时间呈线性关系. 因此, Ti 3AlC 2在900~1300℃的恒温氧化动力学行为符合抛物线规律, 可以用以下公式表示: 2p ()W S k t c ∆=+, (1)第5期 徐学文等: 热压烧结Ti 3AlC 2材料在空气中的恒温氧化行为 485图1 900~1300℃氧化时, 单位表面增重(a)和单位表面增重的平方(b)与时间的关系其中, ∆W/S 是单位表面增重, k p 是抛物线速率常数, c 是常数.根据图1(b)计算的各温度下氧化抛物线速率常数k p 列于表 1. 随着氧化温度升高, k p 值随之升高. 为了更进一步研究Ti 3AlC 2的氧化动力学, 引入Arrhenius- type 公式来计算氧化反应的活化能. 方程如下:p 0exp()k k Q RT =−, (2)其中, k 0是指数前因子; Q 是活化能; R 是摩尔气体常数, 单位是J·mol -1·K -1; T 是绝对温度. 图2是根据Arrhenius 公式确定的ln k p -(1/T )曲线. 由此计算的平均氧化反 表1 抛物线速率常数列表氧化温度/℃抛物线速率常数k p /kg ·m ·s 9001.39×10−1010002.78×10−1011008.33×10−1012001.39×10−913005.56×10−9486 中国科学 E 辑 技术科学 第36卷图2 氧化温度与抛物线速率常数确定的Arrhenius 曲线应活化能Q eff 为136.45 kJ/mol. 计算值与其他研究者的结果175 kJ/mol 相近[7].2.2 氧化层相组成与微观结构分析为了进一步了解Ti 3AlC 2的氧化机制, 对氧化试样表面的氧化层进行了相组成和微观结构分析. 图3所示为900~1300℃时, 经过20 h 氧化后得到试样的XRD 图谱. 在900~1200℃, 试样的主晶相仍然是Ti 3AlC 2, 随着氧化温度升高, Ti 3AlC 2衍射峰强度逐步下降. 当氧化温度升高到1300℃后, 试样的主晶相转变为α- Al 2O 3, 但其中还存在大量的Ti 3AlC 2. 这种实验现象表明, 各温度下经过20 h 氧化后, 产生的氧化层极薄, 从另一方面证明了具有良好的抗高温氧化能力. 在900℃时, 氧化产物主要是TiO 2和α-Al 2O 3, 随着温度升高, α-Al 2O 3的衍射峰强度显著上升, 而TiO 2的衍射峰强度则下降; 至1200℃时, 出现Al 2TiO 5的衍射峰, 当氧化温度达到1300℃后, TiO 2完全转变为Al 2TiO 5, 发生的反应如下:23225Al O TiO Al TiO +→ (3)一般认为, 几种致密的氧化膜, 诸如Al 2O 3, Cr 2O 3, TiO 2和SiO 2等, 能明显提高材料的抗高温氧化能力. 在Ti 3AlC 2试样表面形成的组分为α-Al 2O 3和TiO 2的氧化膜, 使材料具有良好的耐高温氧化能力.图4所示分别为Ti 3AlC 2在900和1300℃恒温氧化20 h 后, 试样抛光面的扫描照片. 由图可知, 在900℃时, 氧化层极薄, 并与基体紧密结合, 界面几乎不可分辨. 至1300℃时, 氧化层厚度急剧增大, 约为12~15 µm, 于界面处可以观察到孔洞存在, 表明在1300℃时开始剧烈氧化, 这与以上的动力学结果吻合. EDS 研究表明, 1200和1300℃的氧化层成分以α-Al 2O 3为主, 同时有极少量的Ti 的氧化物TiO 2和/或Al 2TiO 5. 假定氧化层中Ti 以Al 2TiO 5的形式存在, 则1200℃时, 氧第5期 徐学文等: 热压烧结Ti 3AlC 2材料在空气中的恒温氧化行为 487图3 不同温度下氧化20 h 后, 试样的XRD 图谱化层中α-Al 2O 3和Al 2TiO 5的含量分别为77.69%和22.31%(质量分数), 1300℃时两者的含量分别为96.54%和3.46%(质量分数).2.3 讨论以上实验部分说明了Ti 3AlC 2具有良好的抗高温氧化性能. 下面就其氧化机制作初步探讨.在氧化的初始阶段, 当试样在较低的温度下和较短的时间内暴露于空气中时, 试样表面直接发生氧化反应, 其反应方程如下:32222324Ti AlC 23O 12TiO 2Al O 8CO (g)+=++. (4) 从热力学角度来看, Al 比Ti 更加容易氧化, 因此在试样表面会形成更多的Al 2O 3晶核. 但由于Al 2O 3晶体的生长速度比TiO 2小得多, 所以最初的氧化层以TiO 2为主, 其中夹杂有部分Al 2O 3. 这一点图3给出了明显的证明, 在900℃时, 即使氧488中国科学E辑技术科学第36卷图4 不同温度恒温氧化20 h得到的试样截面形貌(a) 900℃, (b) 1300℃化了20 h, 所得的产物仍然以TiO2为主, 而α-Al2O3的衍射峰极弱.当表层的氧化膜达到一定的厚度之后, 氧化过程将由扩散控制. 根据以上的分析, 在扩散开始阶段, 扩散介质主要由TiO2组成. 一般地, O或O2−在TiO2中的本征扩散系数很小, 几乎是不可测定的[13,14]. 研究者发现, O2−在TiO2中的扩散速度D O与氧分压p O无关, 而主要是由其中存在的100~200 ppm的Al2O3杂质产生的外在空位浓度决定的[15]. 因此, 在氧化的最初始阶段溶解在TiO2中的极少量的Al3+离子使氧空位浓度上升, 促进了O2−向内扩散. 同时, 氧化试样中存在的制备缺陷, 如气孔等, 也会加速扩散. 因此, 氧化的扩散过程包括Al3+和Ti4+的向外扩散及O2−的向内扩散, 但Al3+的扩散速度远远高于O2−或Ti4+的扩散速度[13]. 因此, 在这一过程中Al3+从低氧分压向高氧分压处的扩散是主导的扩散过程, 氧化较长时间后, 所得的氧化产物以Al2O3为主, 仅有极少量的TiO2. 在2.2节中, 对1300℃氧化20 h所得氧化层的EDS分析结果也证明了以上的讨论.Al3+和Ti4+的向外快速扩散, 以及材料自身存在的少量缺陷, 会使氧化反应界面处产生由裂纹和气孔等组成的缺陷层. 图5中粗箭头所示为氧化层与基体界第5期 徐学文等: 热压烧结Ti3AlC2材料在空气中的恒温氧化行为 489图5 氧化层与基体交界处的缺陷层面的缺陷, 小箭头所示为烧结时产生的气孔等缺陷.3结论Ti3AlC2在900~1300℃的空气中氧化20 h符合抛物线规律, 氧化抛物线速率常数分别为 1.39×10−10, 2.78×10−10, 8.33×10−10, 1.39×10−9和 5.56×10−9 kg2·m−4·s−1. 计算的氧化活化能Q eff为136.45 kJ/mol. 在900~1100℃时, 氧化产物为α-Al2O3和TiO2; 当温度达到1200℃时, TiO2开始部分地转变为Al2TiO5; 氧化温度升高到1300℃, Ti在氧化层中完全以Al2TiO5的形式存在. 氧化过程由Al3+和Ti4+的向外扩散及O2−的向内扩散控制. Al3+和Ti4+的快速扩散, 会使氧化层与基体交界处形成由气孔和裂纹等组成的缺陷层.参考文献1 Barsoum M W, El-Raghy T. Synthesis and characterization of a remarkable ceramic: Ti3SiC2. J Am CeramSoc, 1996, 79(7): 1953―19562 Barsoum M W, Yaroschuck G, Tyagi S. Fabrication and characterization of M2SnC (M=Ti, Zr, Hf and Nb).490中国科学E辑技术科学第36卷Scr Mater, 1997, 10: 1583―15913 Procopio A T, Barsoum M W, El-Raghy T. Characterization of Ti4AlN3. Matall Mater Trans, 2000, 31A(12):333―3374 Sun Z M, Yan S L, Hashimoto H. Ti3SiC2 powder synthesis. Ceram Inter, 2004, 30: 1873―18775 Barsoum M W. The M N+1AX N phases: a new class of solids; thermodynamically stable nanolaminates. ProgSolid St Chem, 2000, 28: 201―2816 Wang X H, Zhou Y C. Oxidation behavior of TiC-containing Ti3AlC2 based material at 500~900 °C in air.Mat Res Innovat, 2003, 7: 381―3907 Wang X H, Zhou Y C. Oxidation behavior of Ti3AlC2 at 1000-1400 °C in air. Corrosion Science, 2003, 45:891―9078 Wang X H, Zhou Y C. Oxidation behavior of Ti3AlC2 powders in flowing air. J Mate Chem, 2002, 12 (9):2781―27859 Barsoum M W. Oxidation of Ti n+1AlX n where n=1~3 and X is C, N, part I: Model. J Electrochem Soc, 2001,148(8): 544―55010 Barsoum M W. Oxidation of Ti n+1AlX n where n=1~3 and X is C, N, part II: Experimental results. JElectrochem Soc, 2001, 148(8): 551―56211 Zhu J Q, Mei B C, Xu X W, et al. Synthesis of high-purity Ti3SiC2 and Ti3AlC2 by HP. J Mater Sci Lett,2003, 22(15): 1111―111212 Zhu J Q, Mei B C, Xu X W, et al. Effect of aluminum on the reaction synthesis of ternary carbide Ti3SiC2.Scr Mater, 2003, 49: 693―69713 Ikeda J A, Chiang Y M. Space charge segregation at grain boundaries in titanium dioxide: I, relationshipbetween lattice defect chemistry and space charge potential. J Am Ceram Soc, 1993, 76: 2437―244614 Ikeda J A, Chiang Y M. Space charge segregation at grain boundaries in titanium dioxide: II, modelexperiments. J Am Ceram Soc, 1993, 76: 2447―245415 Haul R, Dumbgen G. Sauerstoff-selbstdiffusion in rutilkristallen. J Phys Chem Solids, 1965, 26(1): 1―10。

热压烧结技术的研究与应用1热压烧结技术发展背景自20世纪70年代中期以来,除北美外,烧结矿一直是国内外高炉的主要原料。

但由于金融危机,钢铁产业的不景气,烧结技术研究发展受到限制。

所幸的是随着人们对产品质量和能源节约的重视,烧结技术再一次焕发出新生。

1826年索波列夫斯基首次利用常温压力烧结的方法得到了白金。

1912年,德国发表了用热压将钨粉和碳化钨粉制造致密件的专利。

从1930年以后,热压更快地发展起来,主要应用于大型硬质合金制品、难熔化合物和现代陶瓷等方面[1,2,5] 。

在这个日新月异的新世纪中,有人大胆的将热压烧结技术与纳米材料、超导材料和复合材料等相联系结合,开创了热压烧结技术的新天地。

2热压烧结技术的原理2.1烧结定义与特点其宏观定义为:粉体原料经过成型、加热到低于熔点的温度,发生固结、气孔率下降、收缩加大、致密度提高、晶粒增大,变成坚硬的烧结体,这个现象称为烧结。

其微观定义为:固态中分子(或原子)的相互吸引,通过加热,质点获得足够的能量,进行迁移使粉末体产生颗粒粘结,增加强度并导致致密化和再结晶的过程称为烧结。

烧结的特点有三点:第一,烧结温度远低于熔点温度下,质点发生迁移、扩散、开始烧结温度在0.3-0.5T m范围内,这样便节省了大量的能源利于环境保护,而且便于制造高熔点物质如钨丝等;第二,同样对于硅酸盐材料,完全烧结温度在0.7-0.8T m;第三,烧结主要是物理过程,但也伴随有固相反应,烧结前后主晶相不变化。

这样便易于控制烧结成品的物象成分。

2.2热压定义与优缺点热压的定义为:热压是指在对置于限定形状的石墨模具中的松散粉末或对粉末压坯加热的同时对其施加单轴压力的烧结过程。

热压的优点:因为热压时粉料处于热塑性状态,形变阻力小,易于塑性流动和致密化,所以,所需的成型压力仅为冷压法的1/10,可以成型大尺寸的A12O3、BeO、BN和TiB2等产品。

由于同时加温、加压,有助于粉末颗粒的接触和扩散、流动等传质过程,降低烧结温度和缩短烧结时间,因而抑制了晶粒的长大。

(1)常压烧结:又称无压烧结。

属于在大气压条件下坯体自由烧结的过程。

在无外加动力下材料开始烧结,温度一般达到材料的熔点0.5-0.8即可。

在此温度下固相烧结能引起足够原子扩散,液相烧结可促使液相形成或由化学反应产生液相促进扩散和粘滞流动的发生。

常压烧结中准确制定烧成曲线至关重要。

合适的升温制度方能保证制品减少开裂与结构缺陷现象,提高成品率。

(2)热压烧结与热等静压烧结:热压烧结指在烧成过程中施加一定的压力(在10~40MPa),促使材料加速流动、重排与致密化。

采用热压烧结方法一般比常压烧结温度低100ºC左右,主要根据不同制品及有无液相生成而异。

热压烧结采用预成型或将粉料直接装在模内,工艺方法较简单。

该烧结法制品密度高,理论密度可达99%,制品性能优良。

不过此烧结法不易生产形状复杂制品,烧结生产规模较小,成本高。

作为陶瓷烧结手段,利用来自于表面能的表面应力而达到致密化的常压烧结法虽是一般常用的方法,但是,不依赖于表面应力,而在高温下借助于外压的方法,也是可以采用的。

这就是称为热压法的烧结方法。

广义来说,在加压下进行烧结的方法包括所有这类方法,超高压烧结和热等静压(HIP)烧结也属于这类方法。

不过,一般都作为在高温下施加单轴压力进行烧结的方法来理解。

其基本结构示于图1。

首先,制备粉体试料,置于模型中,在规定温度下加热、加压,获得烧结体。

由于下述原因而采用这种方法:(1)烧结温度降低;(2)烧结速度提高;(3)使难烧结物质达到致密化。

因为能够在颗粒成长或重新结晶不大可能进行的温度范围达到致密化,所以,可获得由微小晶粒构成的高强度、高密度烧结体。

图2所示,是热压对陶瓷致密化影响效果之一例。

将热压作为制造制品的手段而加以利用的实例有:氧化铝、铁氧体、碳化硼、氮化硼等工程陶瓷。

连续热压烧结生产效率高,但设备与模具费用较高,又不利于过高过厚制品的烧制。

热等静压烧结可克服上述弊缺,适合形状复杂制品生产。

热压烧结原理

热压烧结是一种常用的粉末冶金工艺,通过高温和高压下将粉末颗粒结合成致

密的块状材料。

本文将介绍热压烧结的原理及其在工业生产中的应用。

热压烧结的原理是利用高温下材料的扩散和形变特性,使粉末颗粒之间发生结合,从而形成致密的块状材料。

在热压烧结过程中,首先需要将粉末颗粒置于模具中,然后施加高温和高压,使粉末颗粒发生塑性变形和扩散,最终形成致密的块状材料。

热压烧结的原理可以通过以下几个步骤来详细解释:

首先,粉末颗粒在高温下会发生表面扩散,当颗粒之间的表面接触面积增大时,会促进颗粒之间的结合。

其次,高温下的材料会发生形变,当粉末颗粒受到高压作用时,会发生塑性变形,使得颗粒之间产生更多的接触点,从而增强颗粒之间的结合力。

最后,通过高温和高压的作用,粉末颗粒之间的结合变得更加牢固,最终形成致密的块状材料。

热压烧结在工业生产中有着广泛的应用,特别是在粉末冶金、陶瓷制品、复合

材料等领域。

在粉末冶金中,热压烧结可以将金属粉末制成高强度、高硬度的零部件,提高材料的密度和机械性能。

在陶瓷制品的生产中,热压烧结可以制备出高密度、高强度的陶瓷制品,提高产品的质量和耐磨性。

在复合材料的制备中,热压烧结可以将不同材料的粉末颗粒结合成复合材料,拓展材料的应用范围和性能。

总之,热压烧结是一种重要的粉末冶金工艺,通过高温和高压下将粉末颗粒结

合成致密的块状材料。

其原理是利用材料在高温下的扩散和形变特性,使粉末颗粒之间发生结合。

热压烧结在工业生产中有着广泛的应用,可以制备出高性能的材料,提高产品的质量和性能。

希望本文对热压烧结的原理和应用有所帮助,谢谢阅读!。

怎样描写人物心情的词语郁闷不快悲伤焦虑忧愁烦恼愤怒暴躁伤心心旷神怡满面春风心花怒放兴高采烈乐不思蜀欣喜若狂满面春风喜上眉梢喜笑颜开满怀喜百悦怡然自得喜形于色乐不可支喜出望外沾沾自喜手舞足蹈喜不自胜如坐针毡坐卧不安忐忑不安心神不定七上八下悲喜交集悲愤填膺百感交集感人肺腑动人心弦度情不自禁心潮澎湃激昂慷慨慷慨激昂感激涕零感恩戴德谢天谢地没齿不忘感同身受垂头丧气灰心丧气心灰意冷心灰意懒万念俱灰自暴自弃黯然销魂大失所望心如刀割切肤之痛哀毁骨立悲天悯人大喜过望心平气和平心静气暴跳如雷心有余悸惊魂未定心安理得心如死灰心驰神往心旷神怡专心乱如麻心胆俱裂心神不定心神恍惚心悦诚服心惊肉跳心花怒放心慌意乱心烦意乱心惊胆战心猿意马心潮澎湃乐以忘忧感慨万端欢天喜地欢欣鼓舞悲痛欲绝忧心如焚忧心忡忡闷闷不乐欣喜若狂怏怏不乐胆战心惊柔肠寸断悔恨交加惊喜交集愤愤不平悲喜交集提心吊胆悲不自胜痛不欲生痛心疾首痛快淋漓痛哭流涕义愤属填膺。

表示心情不好的成语:愁眉苦脸、垂头丧气、没精打采、闷闷不乐、多愁善感、愁眉不展、愁容满面、心神不定,心旷神怡、悠然自得、心花怒放、欢天喜地、喜出望外、垂头丧气、惊恐万状、热泪盈眶、若无其事、恼羞成怒、悲痛欲绝、喜形于色、神采奕奕、眉飞色舞、心惊胆寒、面如土色、激动悲喜交集悲愤填膺百感交集感人肺腑动人心弦情不自禁心潮澎湃激昂慷慨慷慨激昂二、感激感激涕零感恩戴德谢天谢地没齿不忘感同身受三、懊丧垂头丧气灰心丧气心灰意冷心灰意懒万念俱灰自暴自弃黯然销魂大失所望四、悲痛、哀悼心如刀割切肤之痛哀毁骨立悲天悯人。

心灰意冷、垂头丧气、郁郁寡欢、黯然神伤、闷闷不乐一、心灰意冷白话释义:灰心失望,意志消沉。

朝代:清作者:梁启超出处:《湖南时务学堂学约》:“非有坚定之力,则一经挫折,心灰意冷。

”翻译:不是有坚定的力量,就一经挫折,心灰意冷二、垂头丧气白话释义:形容失望或受到挫折时情绪低沉的样子朝代:唐作者:韩愈出处:《送穷文》:“主人于是垂头丧气;上手称谢。

陶瓷材料的热压烧结实验陶瓷材料的热压烧结实验一、实验目的1.掌握热压烧结的基本原理和特点以及热压烧结适用的范围;2.了解热压炉的基本构造;3.掌握热压炉的基本操作要领;4.了解影响热压烧结的主要因素。

二、实验原理热压烧结是区别于常规烧结的特种烧结方法之一,它是在陶瓷或金属粉体加热的同时施加压力。

装在耐高温的磨具中的粉体颗粒在压力和温度的双重作用下,逐步靠拢、滑移、变形并依靠各种传质机制(如蒸发凝聚、扩散、粘塑性流动、溶解沉淀,视组分不同而以不同的机制为主),完成致密化过程,形成外部轮廓与模腔形状一致的致密烧结体。

因此,热压烧结可将压制成型和烧结一并完成。

由于在高温下持续有压力的作用,扩散距离缩短,塑性流动过程加快,并影响到其他传质过程的加速,热压烧结致密化的温度(烧结温度)要比常规烧结低150~200℃,保温时间也短的多(有时仅需20~30min)。

与常规烧结相比,热压烧结体的气孔率低,相对密度高;烧结温度低、保温时间短,晶粒不易长大,所以热压烧结体的力学性能高。

原则上,凡能用常规烧结的陶瓷材料或金属材料均可用热压烧结来获得更为致密的坯体,但热压烧结更适用于一些用常规方法难以烧结致密的材料,如各种非氧化物陶瓷、难熔金属、金属-无机复合材料等。

热压烧结的主要优点在于:成型压力小,烧结温度低,烧结时间短,制品密度高、晶粒细小。

存在的缺点是:制品形状简单、表面较粗糙,尺寸精度低,一般需后续清理和机械加工,单件生产、效率低,对模具材料要求高,耗费大。

三、热压炉的基本结构热压炉的基本构造可分为两部分:一为炉体和加热系统,一为加压系统。

炉体通常为圆柱形双层壳体,用耐热性好的合金钢制成,夹层内通冷却水对炉壁、底、盖进行冷却,以保护炉体金属;加热常用高纯石墨的电阻发热,由于石墨电阻小,需用变压器以低电压、大电流加在石墨发热元件上;在发热元件与炉体之间,设置有隔热层,以防止炉内的高温散失,同时也保护炉体;为防止石墨氧化,热压时必须在真空或非氧化气氛下进行,所以,炉体需具有很好的密封性,符合真空系统要求,并带有机械真空泵、扩散泵。

无压烧结热压烧结全文共四篇示例,供读者参考第一篇示例:无压烧结和热压烧结是两种常见的粉末冶金加工工艺,它们在生产中起着非常重要的作用。

无压烧结是通过在适当的温度下将金属粉末进行加热,使其颗粒间通过表面扩散相互结合而形成的一种成型工艺。

而热压烧结则是在高温高压下将金属粉末进行加热压制,使得颗粒之间通过原子扩散结合,形成高密度、高性能的成型产品。

在本文中,将分别详细介绍无压烧结与热压烧结的工艺原理、应用领域以及优缺点等方面的内容。

无压烧结工艺是一种非常普遍的粉末冶金加工技术,其原理主要是通过将金属粉末在适当的温度下进行加热,使其表面原子扩散,颗粒之间发生结合从而实现成型。

无压烧结工艺具有简单、成本低、易操作等特点,可以实现对多种金属材料的成型加工。

该工艺适用于生产复杂形状、高精密度、高强度要求的金属零件,如汽车零部件、航空航天零件、工具等领域。

与无压烧结相比,热压烧结工艺在加工过程中施加了高温高压的条件,可以有效提高产品的密度和力学性能。

在热压烧结过程中,金属粉末在高温高压的环境下发生塑性变形,颗粒之间形成更加密实的结合,从而提高了成型产品的密度和强度。

热压烧结工艺适用于生产高性能、高强度、高硬度的金属制品,如刀具、锻模、齿轮等领域。

虽然无压烧结和热压烧结工艺在材料加工中具有各自的优势,但是也存在一定的局限性。

无压烧结工艺制品密度较低,强度和硬度较差,因此不适用于要求高强度和高硬度的产品;而热压烧结工艺虽然能够提高产品的密度和力学性能,但是其工艺复杂、设备成本高、能耗大,不适用于生产对工艺要求较低的产品。

无压烧结和热压烧结是两种常见的粉末冶金加工工艺,它们分别适用于不同的生产领域和要求。

在实际生产中,应根据产品的具体要求和特性选择合适的成型工艺,以确保生产效率和产品质量。

还需要不断研究和创新,推动无压烧结和热压烧结工艺的发展,为粉末冶金产业的持续发展提供技术支持。

【2000字】第二篇示例:无压烧结和热压烧结是两种常见的粉末冶金工艺,用于制备各种金属和非金属材料。