TU2无氧铜与铪的真空钎焊

- 格式:pdf

- 大小:599.29 KB

- 文档页数:6

各种材料的真空钎焊一、碳钢和低合金钢的钎焊1、钎焊材料(1)钎料碳钢和低合金钢的钎焊包括软钎焊和硬钎焊。

软钎焊中应用量广的钎料是锡铅钎料,这种钎料对钢的润湿性随含锡量的增加而提高,因而对密封接头宜采用含锡量高的钎料。

锡铅钎料中的锡与钢在界面上可能形成FeSn2金属间化合物层,为避免该层化合物的形成,应适当控制钎焊温度和保温时间。

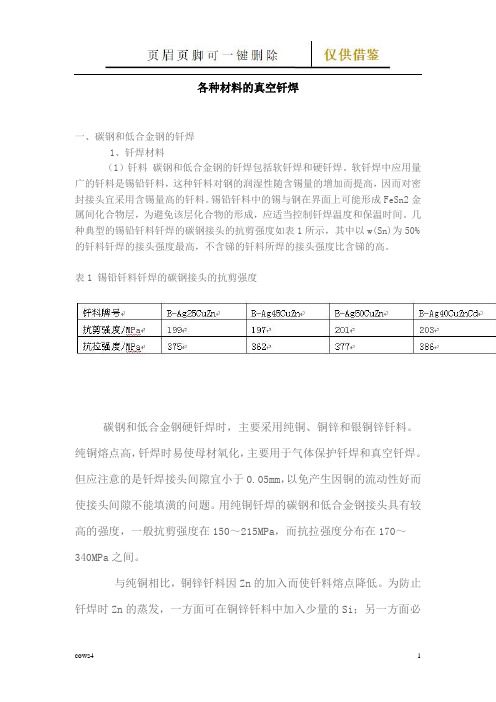

几种典型的锡铅钎料钎焊的碳钢接头的抗剪强度如表1所示,其中以w(Sn)为50%的钎料钎焊的接头强度最高,不含锑的钎料所焊的接头强度比含锑的高。

表1 锡铅钎料钎焊的碳钢接头的抗剪强度碳钢和低合金钢硬钎焊时,主要采用纯铜、铜锌和银铜锌钎料。

纯铜熔点高,钎焊时易使母材氧化,主要用于气体保护钎焊和真空钎焊。

但应注意的是钎焊接头间隙宜小于0.05mm,以免产生因铜的流动性好而使接头间隙不能填潢的问题。

用纯铜钎焊的碳钢和低合金钢接头具有较高的强度,一般抗剪强度在150~215MPa,而抗拉强度分布在170~340MPa之间。

与纯铜相比,铜锌钎料因Zn的加入而使钎料熔点降低。

为防止钎焊时Zn的蒸发,一方面可在铜锌钎料中加入少量的Si;另一方面必须采用快速加热的方法,如火焰钎焊、感应钎焊和浸沾钎焊等。

采用铜锌钎料钎焊的碳钢和低合金钢接头都具有较好的强度和塑性。

例如用B-Cu62Zn钎料钎焊的碳钢接头抗拉强度达420MPa,抗剪强度达290MPa,银铜站钎料的熔点比铜锌钎料的熔点还低,便于针焊的操作。

这种钎料适用于碳钢和低合金钢的火焰钎焊、感应钎焊和炉中钎焊,但在炉中钎焊时应尽量降低Zn的含量,同时应提高加热速度。

采用银铜锌钎料钎焊碳钢和低合金钢,可获得强度和塑性均较好的接头,具体数据列于表2中。

表2 银铜锌钎料钎焊的低碳钢接头的强度(2)钎剂钎焊碳钢和低合金钢时均需使用钎剂或保护气体。

钎剂常按所选的钎料和钎焊方法而定。

当采用锡铅钎料时,可选用氯化锌与氯化铵的混合液作钎剂或其他专用钎剂。

这种钎剂的残渣一般都具有很强的腐蚀性,钎焊后应对接头进行严格清洗。

TU2无氧铜真空电子束焊接接头性能研究TU2无氧铜真空电子束焊接接头性能研究摘要:本文研究了TU2无氧铜真空电子束焊接接头的力学性能、金相组织、断口形貌及热影响区等方面。

结果表明,在适宜的焊接参数下,焊缝的强度和硬度均高于母材,而延伸率略低于母材;焊缝区域为等轴晶,热影响区为晶粒细化区;断口形貌呈现出明显的韧窝特征,表明TU2无氧铜真空电子束焊接接头裂纹韧性良好。

本文对TU2无氧铜真空电子束焊接接头的研究为相关实际应用提供了理论与实践基础。

关键词:TU2无氧铜;真空电子束焊接;接头性能;力学性能;金相组织。

第一章绪论1.1 研究背景及意义TU2无氧铜因其优异的导电性能和良好的可加工性,在电子、电力、电信、仪表仪器等领域得到了广泛应用。

而随着工业技术的不断发展,对材料的要求也日益提高。

传统的连接方法难以满足现代工业的需求,而焊接作为最为常用的连接方式之一,在工业制造和生产中得到了广泛应用。

与传统焊接方式相比,真空电子束焊接具有热输入小、热影响区小、焊接效率高等优点,可以有效地保证焊接接头的质量和稳定性。

因此,研究TU2无氧铜真空电子束焊接接头的性能,进一步深入掌握材料本质与焊接工艺参数之间的联系,对于提高焊接接头的质量和可靠性,加深对材料焊接性能的认识,具有重要的理论与实践意义。

1.2 研究内容与方法本文从TU2无氧铜材料的力学性能、金相组织、断口形貌及热影响区等方面出发,通过真空电子束焊接试验,探究TU2无氧铜真空电子束焊接接头的本质和焊接过程中的影响因素。

具体包括以下几个部分:(1)建立TU2无氧铜焊接试验体系;(2)通过不同焊接参数进行试验焊接,获取焊接接头样品;(3)对焊接接头进行力学性能测试,包括拉伸性能、硬度等指标;(4)对焊接接头进行金相分析,探究其组织结构变化及热影响区的特点;(5)通过断口形貌观察,分析焊接接头的断裂机理。

本文通过对比焊接接头与母材的性能,探究其变化规律,并尝试确定适宜的焊接工艺参数,为后续实际工业应用提供可靠的理论和数据支持。

摘要:本文对无氧铜在真空炉当中焊接后表面出现发红问题的相关原因进行讨论,并从理论分析和试验验证入手,对无氧铜发红的原因展开分析,而之所以出现表面发红的情况,主要是因为材料晶粒粗大、含氧量超标,会对真空炉当中的蒸发物进行吸附,导致材料表面变色造成的。

这会对无氧铜零件的质量造成严重的影响,因此,需要针对其表面发红原因加强分析,希望能够对此类问题进行有效的控制。

关键词:无氧铜;真空炉;焊接;表面发红原因在对高压电器零部件进行生产时,经常会有一些直径较高的不锈钢零件以及无氧铜导电杆在真空炉当中焊接以后出现表面发红的情况,其主要特征如下:导电杆表面色泽出现发红的现象,其表现为粉红色,而零件表面会略显污浊,缺乏铜金属光泽,经过焊接处理以后的工件,通过气密性检测,大部分气密性钎焊焊缝处都会出现漏气的情况,导致工件气密性无法达到相关标准的要求。

一、初步分析针对导电杆表面出现发红的工件车去不锈钢零件以后进行仔细的观察,可以发现不锈钢零件与工件无氧铜进行焊接以后会留有焊缝存在,相比于焊接质量较高的产品,焊缝处会存在较为严重的银铜钎料流散情况。

将车掉的钢零件取下,可以发现钢零件内壁表面会有氧化现象存在,且氧化之后的内壁主要呈黄色和蓝色。

钢零件内壁处的氧化颜色会从上到下逐渐变浅,而内壁下端主要表现为蓝色,氧化程度向上发展会逐渐减弱,并表现出金黄色。

而使用砂纸对表面发红的导电杆进行打磨,将其中发红的区域磨去并覆盖之后,再次放入真空炉当中,工件出炉以后,其表面仍然会有发红的情况出现。

而为了判断工件表面发红问题是否是由真空炉设备造成的,需要对其进行全面的排查,通过排查可以确定工件表面发红并不是由于真空炉影响造成的,其主要原因是在几台真空炉当中先后投入400件特定形状的工件,在焊接期间,每炉都会有少量的工件表面出现发红的问题,但在实践当中,同期投入的一些其他型号产品,在这几台真空炉当中,并没有此类问题出现,而且可以排除工件在真空炉不同位置的影响,因为,在真空炉当中,工件都是随意放置的,其放置点并没有明确的规定。

真空钎焊及热处理工艺标准作业指导书1 目的Purposes本文件规定了在生产现场实施真空钎焊及热处理工艺标准作业的要求,明确了构建真空钎焊及热处理工艺标准化作业的流程,提供了用于实施真空钎焊及热处理工艺标准作业的参考表单和模板。

本文件用于指导****公司各制造实体在生产现场构建真空钎焊及热处理标准作业。

2 引用文件References下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

AMS2750 高温测量法P10TF1 真空热处理与钎焊P10TF3 真空热处理与钎焊P9TF1 钎焊RPS194 炉中钎焊RPS953 加热炉和有关设备及材料热处理的实验室控制程序RSM5077 热处理炉及温度控制设备的质量控制程序RRP50000 制造工艺的技术控制XFY-FQ-031-2009 真空钎焊工艺说明及质量控制3 术语和定义Term and Definitions3.1 钎焊Soldering and Brazing钎焊是指低于焊件熔点的钎料和焊件同时加热到钎料熔化温度后,利用液态钎料填充固态工件的缝隙使金属连接的焊接方法。

3.2 真空钎焊Application of vacuum brazing process真空钎焊是指工件加热在真空室内进行,主要用于要求质量高的产品和易氧化材料的焊接。

3.3 钎料Solder钎料是指为实现两种材料(或零件)的结合,在其间隙内或间隙旁所加的填充物。

钎料的熔点必须比焊接的材料熔点低。

3.4 阻流剂Stop-off Agent阻流剂是阻止钎料泛流的一种钎焊辅助材料。

钎焊时用以防止钎料泛流到不需要钎焊的母材表面或夹具表面上。

3.5 热处理工艺Heat Treatment Process热处理是指金属材料在固态下,通过加热、保温和冷却的手段,改变材料表面或内部的金相组织,获得所需性能的一种金属热加工工艺。

核岛冷却系统铜-不锈钢真空钎焊焊接工艺设计和性能研究江宽;王宇;张腾;周友龙;李厚一【摘要】在核岛冷却系统中常可见到铜和不锈钢的复合结构.铜导热快,核反应产生的热量通过铜迅速传给不锈钢管,不锈钢管中通入的冷却介质即时带走热量,确保核电系统的安全.对T2纯铜和316L奥氏体不锈钢管的真空钎焊进行了焊接工艺设计.对高精度间隙的接头,采用银铜共晶钎料,在8×10-3 Pa真空下830℃保温30 min 进行钎焊.通过剪切试验、金相显微镜、显微硬度试验、热冲击试验、扫描电镜和能谱仪对钎焊接头进行显微组织观察和性能分析.结果表明,铜与不锈钢结合良好,钎缝致密.钎缝中的组织是铜基固溶体和银铜共晶.钎焊接头剪切强度可迭176MPa.剪切断裂位置在钎缝,断裂形式为韧性断裂.【期刊名称】《电焊机》【年(卷),期】2019(049)007【总页数】5页(P31-35)【关键词】316L奥氏体不锈钢;纯铜;真空钎焊;间隙精度【作者】江宽;王宇;张腾;周友龙;李厚一【作者单位】西南交通大学材料科学与工程学院,四川成都610031;中国核动力研究设计院,四川成都610005;核工业西南物理研究院,四川成都610000;西南交通大学材料科学与工程学院,四川成都610031;西南交通大学材料科学与工程学院,四川成都610031【正文语种】中文【中图分类】TG4540 前言在核工业、航空航天、机械、化工、冶金等制造业,常可见到铜与镍、不锈钢与铝、铜与钛、铜与不锈钢的异种金属复合结构。

这些复合结构不仅节约了大量有色金属,还能显著降低成本[1]。

核岛冷却系统中经常可见铜与不锈钢的复合结构[2]。

铜的导热性能良好,是极好的散热材料;不锈钢强度高且耐腐蚀,是极好的耐腐蚀性结构材料。

异种材料的物理性能、化学性能及组织成分差别越大,其焊接性越差[3]。

不锈钢和铜的熔点不同、热膨胀系数和导热系数差异较大,加上传统熔化焊时焊接热循环和焊接冶金的特殊性,使得铜与不锈钢异种材料的焊接性较差,这样焊接结构性能降低可能导致结构损坏[4-5]。

铜及铜合金的焊接一、铜及铜合金种类工业纯铜称为紫铜。

常用铜合金有黄铜(铜锌合金)、青铜两类。

在同和铜合金中焊接量最大的是纯铜和黄铜。

青铜焊接多为铸件缺陷的焊补,在机械制造工业中白铜(铜镍合金)焊接应用较少。

1.紫铜的牌号和性能根据含氧量的不同,紫铜可分为工业紫铜(牌号有T1、T2、T3、T4)、脱氧紫铜(TUP)和无氧紫铜(TU1、TU2)。

紫铜熔点1083℃。

紫铜具有极高的导电性、导热性、优良的可塑性,在低温下紫铜仍能保持较高的塑性,因此在制冷设备中用得较多。

但是,在400~700℃的高温下,紫铜的强度及塑性明显降低,这是它的缺点。

在退火状态(软状态)下的紫铜强度低、塑性高。

经冷加工变形后(硬状态),强度提高,但塑性显著降低。

紫铜的冷作硬化效应可由550~600℃的退火工序消除掉,使塑性得以完全恢复。

2.黄铜的牌号和性能铜和锌的合金成为普通黄铜,其颜色随含锌量的增加由黄红色变成淡黄色。

根据工艺性能、机械性能和用途的不同,黄铜可分为压力加工用黄铜和铸造黄铜。

黄铜以字母H编号,普通黄铜H后的数字表示铜的平均含量,特殊黄铜在H后还要注明所加入主要元素的化学符号,然后在铜的平均含量后,列出所加入主要元素的平均含量,例如HMn58-2表示含铜量58%,含锰量2%的锰黄铜。

经冷加工(冲压、弯曲等)或焊接后的黄铜,由于存在内应力,在湿气、氨、海水等腐蚀介质的作用下容易发生腐蚀裂缝。

为防止上述现象,冷加工或焊接后的黄铜必须进行退火,以消除内应力,退火温度为300~400℃。

3.青铜的牌号和性能凡不以锌为主要组成而以锡、铝、硅、铅或铍等元素组成的铜合金称为青铜。

常用的青铜有锡青铜、铝青铜、硅青铜、铍青铜等。

青铜具有较高的机械性能、耐磨性、铸造性能和耐腐蚀性能。

常用来制造各种耐磨、耐蚀的零件,如轴套、轴瓦、阀体、泵壳、涡轮等。

青铜可分为压力加工用的青铜和铸造用的青铜,在工业上应用较多的是铸造青铜。

青铜常以字母Q编号,字母后标以主要合金元素的化学符号及平均含量,并在最后还标出其他合金元素的平均含量,余量为铜。

无氧铜在真空炉中焊接后表面发红原因初步分析【摘要】本文针对无氧铜导电杆零件与不锈钢零件在真空炉中焊接后表面出现发红现象,经过理论分析和实验验证,得出无氧铜零件发红的原因是含氧量严重超标,材料晶粒粗大,吸附真空炉内的蒸发物,导致材料表面变色。

【关键词】无氧铜;工件;真空钎焊炉;含氧量1.概述在高压电器零部件的生产过程中,发现有部分直径较大的无氧铜导电杆与不锈钢零件在真空炉中焊接后表面出现发红现象,其具体特征表现为:导电杆表面色泽发红,呈粉红色,且零件表面失去了铜金属的光泽,略显发污。

焊接后的工件经过气密性检测,大多数气密性钎焊焊缝处漏气,不能保证工件气密性的质量要求。

2.初步分析将导电杆表面发红的工件车去不锈钢零件后仔细观察,工件无氧铜与不锈钢零件焊接后焊缝处有缝隙,银铜钎料在焊缝处的流散与正常焊接的产品相比较差。

取下车掉的钢零件,发现钢零件内壁表面出现氧化现象,氧化的内壁颜色发蓝或发黄:钢零件内壁氧化颜色由下向上逐渐变浅,其内壁下端呈蓝色,向上氧化程度逐渐减弱呈金黄色。

随后,将表面发红的导电杆用砂纸磨去发红的覆层后再次带进真空炉,出炉后工件表面仍然出现发红现象。

为了确定工件表面产生发红是否与真空炉设备有关,对此进行了排查,确定工件表面发红与真空炉无关。

原因是该形状的工件陆续投入了400余件,并且先后在4台真空炉内都进行过焊接,每炉都有少部分工件出现表面发红问题。

但是同期投入的其它几种型号的产品,也在上述4台真空炉内进行焊接,却没有出现此问题。

另外也排除了工件表面发红与其处在真空炉内的不同位置也没有关系,因为工件在真空炉里面的是随意放置,并没有特殊指定具体放置点。

3.发红原因分析3.1 工件材料和加工零件过程追溯通过原材料入厂检验记录和电子生产组织系统查询,得到表面发红工件所用无氧铜零件的材料批号有4个,为不同时间采购入厂的铜材,原材料供应商为A 公司。

用2个批号的棒料铜材加工成直径φ68的零件1190件,焊接半成品以后工件的无氧铜表面发红的19件,比例为1.59%;另外2个批号的铜材加工成直径φ70的零件512件,焊接成半成品以后工件的无氧铜表面发红的有47件,比例为9.17%。

铝合金板式换热器真空钎焊泄漏原因分析真空钎焊是在真空状态下,对结构件进行加热和保温,使钎料在适宜的温度和时间范围内熔化,在毛细力作用下与固态金属充分浸润、溶解、扩散、焊合,从而达到焊接目的的一种先进焊接方法。

真空钎焊的突出优点是可连接不同的金属、实现复杂结构的同时焊接,焊接后的焊接头光洁致密、变形小且具有优良的力学性能和抗腐蚀性能。

然而,真空钎焊对换热器的结构设计、装配质量,铝合金复合板(以下简称复合板)的化学成分、钎料层厚度,钎焊工艺制度、工作环境等的要求甚为严格,否则,极易出现翅片弯曲倒伏、钎缝不连续、虚焊、熔蚀、直至泄漏等质量缺陷。

其中,泄漏属重大质量缺陷。

1.2生产工艺流程(1)备料:对复合板、翅片、封条等进行定型、定尺加工。

(2)表面处理工艺流程:碱洗→水洗→酸洗→水洗→热水洗→烘干。

(3)组装:将复合板、侧板、翅片、封条等进行机械组合成型。

(4)真空钎焊:对真空钎焊炉抽真空后进行三个阶段的加热、保温,其工艺曲线如图2所示。

即:第一阶段(a)预热定温、保温;第二阶段(b)蓄能定温、保温和第三阶段(c)钎焊定温、保温;停电。

待炉温降至规定温度出炉。

(5)整形:对换热器真空钎焊后的变形,采用机械法进行矫正。

(6)导流板焊接:采用氩弧焊方式焊接换热器的导流板,即换热器两端大封条位置。

(7)压力检验:采用吹入空气方式检验换热器承压能力,即泄漏检验。

(8)喷涂:对换热器进行清洗、烘干、喷涂、烘干,改善外观质量。

(9)包装交货。

2泄漏原因分析2.1换热器的装配(1)结构件的表面预处理换热器的所有结构件在组装前均须经过表面处理即酸碱洗,以除去表层污垢、油渍、氧化膜等。

污垢会阻碍构件间的有效接触;油渍在真空高温时将会分解气化,降低真空钎焊炉内真空度;由于铝合金表层氧化膜致密,其熔化温度远比基体材料的要高,特别是复合板钎料层的氧化膜在钎焊时钎料层熔化不充分,造成不能与被焊金属完全熔合,从而影响钎焊质量。