楔式制动器说明

- 格式:doc

- 大小:273.50 KB

- 文档页数:1

全地面及大吨位起重机楔式制动器结构原理及调整一、楔式制动器结构驱动鼓式制动器制动的方式有三种:一是利用制动油缸活塞的运动推动制动蹄张开;二是利用凸轮的转动使制动蹄张开;三是利用楔式制动器锥面楔入使制动蹄张开。

楔式制动器具有内部结构紧凑,制动力能通过滚轮的驱动,直接将力传递到制动蹄,传递的效率高,楔子的锥面带有一定数量的倒刺,当制动鼓与蹄之间的间隙超过一定值时,会自动向内进一齿,因此有自动间隙补偿作用。

该结构由于零件加工精度高,采用气室制动在车上占用的空间大,因此主要用于重型车辆和专用车中。

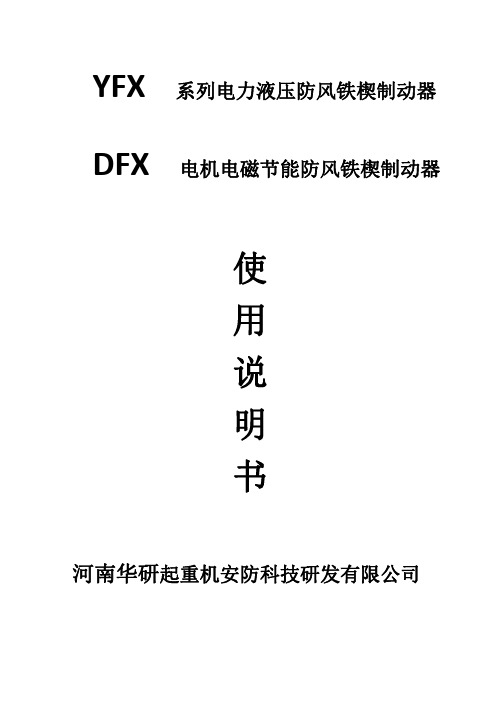

楔式制动器主要有以下元件(见上图1、2)组成:制动支架、制动蹄、制动缸总成、防护板、弹簧等。

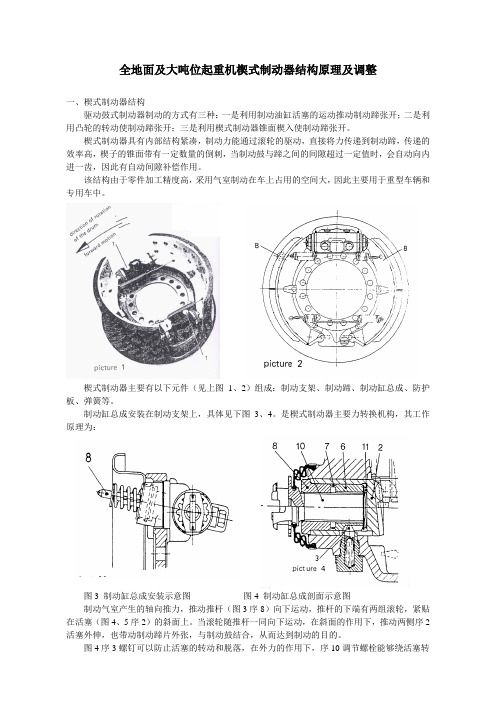

制动缸总成安装在制动支架上,具体见下图3、4。

是楔式制动器主要力转换机构,其工作原理为:图3 制动缸总成安装示意图图4 制动缸总成剖面示意图制动气室产生的轴向推力,推动推杆(图3序8)向下运动,推杆的下端有两组滚轮,紧贴在活塞(图4、5序2)的斜面上。

当滚轮随推杆一同向下运动,在斜面的作用下,推动两侧序2活塞外伸,也带动制动蹄片外张,与制动鼓结合,从而达到制动的目的。

图4序3螺钉可以防止活塞的转动和脱落,在外力的作用下,序10调节螺栓能够绕活塞转图6)卡住调节螺栓。

二、楔式制动器的调整制动缸总成及其它件在装配到桥上,成为完整总成,虽然其有一定的间隙补偿功能(该过程是缓慢的进程,与制动蹄片磨损基本匹配),但是由于零件的制造误差,装配调整的差异,早期不均匀磨损等原因,会造成制动蹄片与制动鼓之间的间隙不符合技术要求,进而影响制动距离达不到规定标准。

制动蹄片与制动鼓之间的间隙,设计要求在0.25~0.5mm。

当其间隙不能满足要求时,就需要用一字形螺丝刀强制调整制动缸总成两端的调节螺栓(见图4序10、图6),使制动蹄片处于正常工作状态。

调整用工具:一字形螺丝刀一把,手电筒一只和塞尺。

调整步骤:1.将防护板上调整观察孔和间隙观察孔的 5 制动缸总成工作原理图橡胶堵塞拔出,检查制动蹄片与制动鼓之2.边用手电筒观察调节一侧螺栓位置,边用一字形螺丝刀拨动调节螺栓的外齿(见图6),使制动蹄片与制动鼓之间的间隙减小到0.25mm,将塞尺中0.25厚尺找出,并检验其是否符合规定要求。

楔式制动器国标

楔式制动器国标是指楔式制动器的技术规范和标准,用于指导楔式制动器的设计、制造和使用。

楔式制动器是一种常用的制动装置,广泛应用于各种机械设备和交通工具中,具有可靠性高、制动效果好等优点。

楔式制动器国标主要包括以下几个方面的内容:

1. 制动器的分类和命名:楔式制动器根据其结构和使用方式的不同,可以分为手动楔式制动器和自动楔式制动器;根据其应用范围的不同,可以分为机械楔式制动器和液压楔式制动器等。

2. 制动器的技术要求:楔式制动器在设计和制造过程中需要符合一定的技术要求,包括制动力矩、制动器的工作温度范围、制动器的寿命等。

3. 制动器的安装和调整:楔式制动器在安装和调整过程中需要注意一些关键的要点,如制动器的安装位置和固定方式、楔块与制动盘之间的间隙等。

4. 制动器的维护和保养:楔式制动器在使用过程中需要进行定期的维护和保养,包括制动器的清洁、润滑和检查等,以确保制动器的正常工作。

5. 制动器的试验和检验:楔式制动器在设计和制造完成后,需要进

行试验和检验,以验证其符合国家标准和技术要求。

楔式制动器国标的制定对于提高楔式制动器的质量和性能,保障设备和交通工具的安全运行具有重要意义。

通过遵循楔式制动器国标的规定,可以确保制动器的设计、制造和使用符合一定的标准和要求,减少事故的发生,保护人员和设备的安全。

同时,楔式制动器国标的制定也促进了楔式制动器的技术进步和发展,推动了制动装置行业的健康发展。

汽车常见两种制动器的详细解读在日常车辆行驶的过程中,最为常用的一项动作就是刹车,为了避免前方的障碍物,或者下坡行驶中为了保持速度问题,都要需用到汽车的制动系统,而实现这一切的动作的核心部件就是制动器。

我们最为常见的两种制动器为鼓式制动器和盘式制动器两种,今天我们就来为大家详细介绍一下这两种制动器。

● 鼓式制动器 鼓式制动器的旋转元件是制动鼓,固定元件是制动蹄,制动时制动蹄在促动装置作用下向外旋转,外表面的摩擦片压靠到制动鼓的内圆柱面上,对鼓产生制动摩擦力矩。

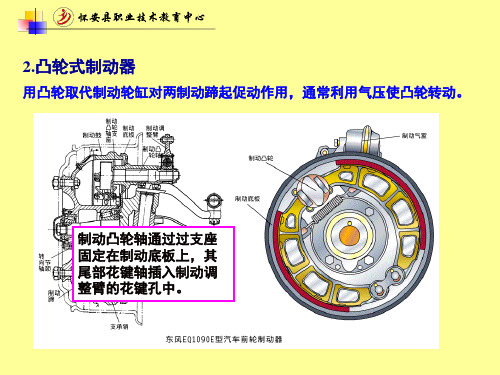

凡对蹄端加力使蹄转动的装置统称为制动蹄促动装置,制动蹄促动装置有轮缸、凸轮和楔。

制动器根据动力辅助的方式不同,可以分为以下三种:以液压制动轮缸作为制动蹄促动装置的制动器称为轮缸式制动器;以凸轮作为促动装置的制动器称为凸轮式制动器;用楔作为促动装置的制动器称为楔式制动器。

其中我们最为常见的制动器就是轮岗式制动器。

下面就来介绍几种轮岗式制动器。

1、领从蹄式其特点是两个制动蹄各有一个支点,一个蹄在轮缸促动力作用下张开时的旋转方向与制动鼓的旋转方向一致,称为领蹄;另一个蹄张开时的旋转方向与制动鼓的旋转方向相反,称为从蹄。

2、双领蹄和双向双领蹄式汽车前进时两个制动蹄均为领蹄的制动器称为双领蹄式制动器。

双领蹄式制动器的结构特点是,每一制动蹄都用一个单活塞制动轮缸促动,固定元件的结构布置是中心对称式。

双向双从蹄式制动器使用了两个双活塞轮缸,无论汽车前进还是倒车,都是双领蹄式制动器,故称双向双领蹄式制动器3、双从蹄式汽车前进时两个制动蹄均为从蹄的制动器为双从蹄式制动器。

4、单向和双向自增力式(1)单向自增力式制动器其特点是两个制动蹄只有一个单活塞的制动轮缸,第二制动蹄的促动力来自第一制动蹄对顶杆的推力,两个制动蹄在汽车前进时均为领蹄,但倒车时能产生的制动力很小。

(2)双向自增力式制动器其特点是两个制动蹄的上方有一个双活塞制动轮缸,轮缸的上方还有一个制动蹄支承销,两制动蹄的下方用顶杆相连。

楔式制动器摘要:对我公司楔式制动器中的一个重要安全部件──自动调隙机构设计作了简单的技术说明介绍关键词:自动调隙本产品是意大利EMMERRE公司委托我公司开发楔式制动器中的一个重要安全部件。

此部件在开发研制技术上主要采取以下的攻关要点。

1 调隙原理的掌握(1)本项产品自动调隙装置为阶跃式。

阶跃式自动调隙装置特点在于制动器必须经过若干次制动,待鼓和蹄间由于磨损所形成的过量间隙达一定值后,方起一次调整作用。

避免因制动器热变形而造成调整过头,而在冷态下造成间隙过小缺点。

(2)为了避免制动器装到车上后需经多次制动方能自调到设定间隙,调整轴头部设有拨齿调节装置(人工调隙机构),可用以事先进行粗略的人工调整。

(3)调整轴总成中调整螺栓与齿套是由螺纹连接并一起套装在柱塞体的内孔里。

端齿轴的端面齿形与齿套的外齿形完全相同,端齿轴在端齿轴压簧的作用下,与齿套的齿相啮合。

制动时,齿套连同调整螺栓一起被推出,端齿轴克服压簧的作用力缩回到本体导向孔内,当齿套推出的行程小于齿套的轴向齿距时,解除制动时,各零件都回到初始位置,这时自动调隙装置还不起调隙作用。

当齿套推出的行程大于齿套的轴向齿距时,齿套上的齿轮错过一个齿而重新啮合,这时由于齿轮的齿形为棘轮形齿型,在解除制动时,在制动蹄回位弹簧力的作用下,借助端齿轴使齿套旋转一角度,由于此时调整螺栓被制动蹄卡住而不能转动,所以只能作外伸移动进行自动调隙动作。

2 调隙装置主要技术参数的制定(1)由于自动调隙动作主要靠一对相互啮合的棘轮齿型的变位斜齿轮实现,所以齿形的技术参数和制造尤为关键,现将齿形的主要技术参数介绍如下。

①法面经节(美制式):18。

②法面压力角:20°。

③螺旋角:30°。

④轴向齿距:9牙/英寸(≈2.822 mm)。

(2)自动调隙距离:0.0336 mm/每齿。

①调隙装置主要件(棘轮齿型的变位斜齿轮)材质的选取。

调隙装置在工作状态时,端齿轴(小齿轮)工作面的磨损远大于齿套(大齿轮),考虑零件等寿命时间设计原则,端齿轴(小齿轮)采用热处理性能较好的耐磨材料CrWMn,齿套(大齿轮)则采用一般通用材料。

【关键字】结构1.空气楔式鼓式制动器结构及其工作原理空气楔式鼓式制动器,主要由制动底板、制动蹄、摩揩衬片、扩张器、气室、防尘罩以及弹簧组成。

制动时推杆在气室的作用下将楔块推进扩张器内,促使滚珠分开,使调整套筒在双向扩张器壳体内部分别向左右两端移动,迫使铆接在制动蹄上的摩揩片与制动鼓接触,从而产生摩揩力矩使车辆减速或停驻。

具体结构如图1所示,接气室的扩张器内部结构如图2所示,不接气室的扩张器(增力器)的内部结构如图3所示。

图1 制动器二维图图2 用于安装气室的扩张器图3 用于非安装气室的扩张器(增力)具体工作原理如下:(1)开始制动时:两制动蹄板的上端在回位弹簧的作用下浮支在扩张器两端的卡槽中,两制动蹄的下端在拉簧的作用下浮支在浮动的顶杆两端的凹槽中。

结构上是采用一个双活塞的轮缸,可向两蹄施加相等的促动力Fs。

(2)前进制动时:汽车前进制动时,制动轮缸的两主推力筒在气室推杆的作用下向两端顶出,通过两主推力筒使前后制动蹄上的摩揩片被压紧在制动鼓上,于是旋转着的制动鼓与摩揩片之间产生摩揩作用。

由于双向増力器推杆是浮动的,前后制动蹄及推杆沿制动鼓的旋转方向转过一个角度,直到与后制动蹄相连接的主推力筒的左端面压到扩张器右挡块上。

此时由于前蹄有一个促动力Fs,而后蹄有两个促动力Fs和Fs’,且Fs’远大于Fs,使后蹄张开力矩大于前蹄。

后蹄受双向增力器推杆的促动力大于轮缸的促动力。

(汽车倒车制动时,制动器的工作情况与上述相反。

)在这个过程中,主推力筒、螺旋传动套、配合套连同主推力螺杆把柱塞向右推出。

同时螺旋套筒定位器在双向扩张器配合套上的U型槽的作用下,沿着双向扩张器配合套上的限位槽运动(该运动使双向扩张器配合套既向右水平移动,又做旋转运动),螺旋传动套右端的棘齿与配合套左端的棘齿产生啮合相对旋转,此时自调装置并不起调整作用。

解除制动时,螺旋传动套及配合套在制动蹄回位弹簧的作用下反转回位。

(3)间隙自动调整装置工作原理[1]间隙自动调整装置能自动地、及时地调整由磨损而增大的间隙,它属于自动连续调节,使制动间隙始终保证在设计范围内,保证行车安全。

行车制动器是车辆制动中最重要的部件之一,由于结构简单、性能可靠且成本低廉,目前国内采用气制动系统的载重车及客车大多使用传统的鼓式制动器:由制动气室提供动力,通过调整臂、S凸轮轴传递到制动蹄铁,从而对车辆实施制动,另外由于大多数载重车辆都使用手动调整臂,即不定期的对由于摩擦片磨损产生的过量制动间隙进行人工调整。

采用上述方法造成的危害是:一方面由于制动力传递路线非常长,牵扯到的零部件非常多,所以制动力会有损失,而且制动反应时间长,制动效率低;另一方面由人工对制动间隙进行调整,不仅费时费力,且各轮制动器的制动间隙很难调整的一致,从而造成各车轮制动力不一致,紧急制动时会出现跑偏、掉头、甩尾等状况的发生,严重威胁人车安全。

另外由于盘式制动器的成本居高不下,且结构复杂,很多重车企业都希望选择一种价格低廉、制动效率和制动力矩大的制动器,在这种背景下,空气楔式制动器应运而生。

空气楔式制动器通过空气楔式机构来实现摩擦片与制动鼓快速自动调节,能增大接触面积和制动力矩已经制动效率,同时结构上有比盘式制动器简单。

空气楔式制动器主要由制动底板、制动蹄、摩擦片、扩张器、气室、防尘罩及弹簧组成,制动时推杆在气室的作用下将楔块推进扩张器内,促使楔块分别向两端移动,从而推动制动蹄与制动鼓接触,从而产生摩擦力矩使车辆减速或停止,具体结构如图1所示,扩张器内部结构如图2所示,同时扩张器又是一个制动间隙自动调整器,能自动调整因为摩擦片磨损而与制动鼓产生的过量间隙。

由此可以看出,采用上述结构的制动器力的传输距离非常短,制动力基本上没有损失,所以可以用更小规格的施力装置,从而节省能源,降低油耗;同时制动效率相比于传统制动器要高很多。

同时由于间隙自动调整机构与外界接触的各接触面均采用橡胶密封罩密封,杜绝了灰尘等杂质进入其壳体内从而损坏内部零部件的可能,所以整个结构实现真正的免维护,可广泛用于各中重型载重车及客车。

图3和图4为适用于457桥的楔式制动器制动底板,更多资料请联系1950490052@。

行车制动器是车辆制动中最重要的部件之一,由于结构简单、性能可靠且成本低廉,目前国内采用气制动系统的载重车及客车大多使用传统的鼓式制动器:由制动气室提供动力,通过调整臂、S凸轮轴传递到制动蹄铁,从而对车辆实施制动,另外由于大多数载重车辆都使用手动调整臂,即不定期的对由于摩擦片磨损产生的过量制动间隙进行人工调整。

采用上述方法造成的危害是:一方面由于制动力传递路线非常长,牵扯到的零部件非常多,所以制动力会有损失,而且制动反应时间长,制动效率低;另一方面由人工对制动间隙进行调整,不仅费时费力,且各轮制动器的制动间隙很难调整的一致,从而造成各车轮制动力不一致,紧急制动时会出现跑偏、掉头、甩尾等状况的发生,严重威胁人车安全。

另外由于盘式制动器的成本居高不下,且结构复杂,很多重车企业都希望选择一种价格低廉、制动效率和制动力矩大的制动器,在这种背景下,空气楔式制动器应运而生。

空气楔式制动器通过空气楔式机构来实现摩擦片与制动鼓快速自动调节,能增大接触面积和制动力矩已经制动效率,同时结构上有比盘式制动器简单。

空气楔式制动器主要由制动底板、制动蹄、摩擦片、扩张器、气室、防尘罩及弹簧组成,制动时推杆在气室的作用下将楔块推进扩张器内,促使楔块分别向两端移动,从而推动制动蹄与制动鼓接触,从而产生摩擦力矩使车辆减速或停止,具体结构如图1所示,扩张器内部结构如图2所示,同时扩张器又是一个制动间隙自动调整器,能自动调整因为摩擦片磨损而与制动鼓产生的过量间隙。

由此可以看出,采用上述结构的制动器力的传输距离非常短,制动力基本上没有损失,所以可以用更小规格的施力装置,从而节省能源,降低油耗;同时制动效率相比于传统制动器要高很多。

同时由于间隙自动调整机构与外界接触的各接触面均采用橡胶密封罩密封,杜绝了灰尘等杂质进入其壳体内从而损坏内部零部件的可能,所以整个结构实现真正的免维护,可广泛用于各中重型载重车及客车。

图3和图4为适用于457桥的楔式制动器制动底板,更多资料请联系1950490052@。