吉林大学曲兴田老师机械制造技术基础

- 格式:ppt

- 大小:13.25 MB

- 文档页数:51

《机械制造技术基础》课程教学设计课程编号: T1080200课程名称: 机械制造技术基础课程英文名称: Fundamentals of Machinery Manufacturing Technology 总学时: 56 讲课学时: 48 实验学时: 8学分: 3.5开课单位: 机电工程学院机械制造及自动化系、机电控制及自动化系授课对象: 机械设计制造及其自动化专业先修课程: 金属工艺学、互换性与测量技术基础、机械工程材料、机械原理、机械设计。

开课时间: 第6学期教材与主要参考书:1. 张士昌等.机械制造技术基础.高等教育出版社.2003.4.2. 韩荣第.金属切削原理与刀具.哈尔滨工业大学出版社.2004.2.3. 王启平.机械制造工艺学.哈尔滨工业大学出版社.1999.4.4. 卢秉恒.机械制造技术基础.机械工业出版社.1999.105. 冯之敬.机械制造工程原理.清华大学出版社.1999.26. 哈工大等.机床夹具设计.上海科学技术出版社.19907. 张福润.机械制造技术基础.华中理工大学出版社.1999.108.李益民.机械制造工艺学习题集.机械工业出版社.1993.59.李旦.机械制造工艺学试题精选与答题技巧.哈工大出版社.1999.10 (一)课堂教学1. 内容体系本课程主要讲授从毛坯到零件的整个机械加工过程中, 组成机械加工工艺系统的机床、刀具、夹具及工件方面的术语、定义及相关知识, 在此基础上, 以外圆车削为例讲授工件在切削加工过程中所产生的变形、力、热与温度及刀具磨损等一系列物理现象的原理、影响因素和规律, 从而找到提高生产效率和加工表面质量的基本途径(改善工件材料切削加工性, 使用性能好的切削液, 选择合理切削用量, 制定合理的刀具使用寿命及选择刀具的合理几何参数)。

为了适应课程设计和未来工作的需要, 还要介绍钻削、铣削和磨削方面的相关知识以及定位的基本概念、六点定位原理、典型定位元件及定位误差分析计算。

机械制造技术基础复习题一、填空题1. 时间定额中的作业时间是指和的总和。

2. 机械加工工序顺序的安排应遵循、、和四个原则。

3. 定位粗基准选择应遵循保证零件加工表面相对于不加工表面具有一定位置精度的原则、、和在同一尺寸方向上粗基准一般不得重复使用的原则四个原则。

4. 表面层材料物理力学性能包括表面层的冷作硬化、几个方面。

5. 表面层材料物理力学性能包括表面层的冷作硬化、和,,,几个方面。

6. 固定调整装配法适合装配那些组成环数较多、较高、生产类型的机器结构。

7.分组装配法适合装配那些组成环数较少、特别高生产类型的机器结构。

8. 修配装配法适合装配那些组成环数较多、较高、生产类型的机器结构。

9. 完全互换装配法适合装配那些组成环数较少、不高、生产类型的机器结构。

10. 在切削用量三要素中,对切削力影响最大的是、其次是、最小的是切削速度。

11. 在切削用量三要素中,对切削温度影响最大的是、其次是、最小的是切削速度。

12. 在切削用量三要素中,对刀具磨损影响最大的是、其次是、最小的是切削速度。

13. 刀具磨损的形态有、和边界磨损三种。

14. 机械加工通常划分、和等三个加工阶段。

15.机床导轨误差包括、和导轨间的平行度误差对加工精度的影响。

16. 在CA6140切削铸铁零件时,通常应该选择的硬质合金刀具材料为类。

17. 在加工外圆柱表面时,对碳钢材料的加工采用最多的加工方法为、对淬硬钢的加工一般采用、而对有色金属的精加工多采用。

18.专用机床夹具都有、和三个基本组成部分。

19.平面加工常用的方法有、和等。

20.齿轮齿面的加工方法主要有、和等。

21. 孔加工常用的方法有、、和等22. 在尺寸链中,凡属间接得到的尺寸称为。

23.切屑的形状主要分为、、和四种类型。

24.刀具的后角是指在正交平面内测量的与的夹角。

25.刀具的前角是指在正交平面内测量的与的夹角。

26.刀具的刃倾角是指在平面内测量的与的夹角。

27.刀具的主偏角是指在平面内测量的与的夹角。

基于混合循环算法的复杂装配体装配序列智能规划曲兴田; 张昆; 王学旭; 王宏一【期刊名称】《《东北大学学报(自然科学版)》》【年(卷),期】2019(040)012【总页数】6页(P1767-1772)【关键词】装配序列智能规划; 遗传算法; 粒子群算法; 模拟退火算法; 虚拟现实【作者】曲兴田; 张昆; 王学旭; 王宏一【作者单位】吉林大学机械与航空航天工程学院吉林长春 130025【正文语种】中文【中图分类】TP391.9提高产品设计、加工到装配过程的效率和准确性是制造企业发展的重点.运用现代化方法针对复杂装配体进行装配序列规划(assembly sequence planning, ASP),以低成本、高效率、高精度生成最优装配序列,成为未来制造业装配工艺规划领域的重要研究内容.国内外很多学者在ASP领域进行了深入研究.Zhang等[1]利用接触矩阵及优先约束关系生成汽车车身装配序列.Bedeoui等[2]额外考虑部件质量和重心位置两个变量,提高装配的稳定性.Samadhi等[3]提出一种基于三维实体模型自动检测组件装配时的无碰撞路径,从而生成装配序列.Ben Hadj等[4]提出对产品模型进行简化,规定标准件的装配方式,减少碰撞分析.而随着人工智能算法的普及和虚拟装配技术的发展,遗传算法[5-7]、蚁群算法[8]被普遍应用于优化拆卸及装配过程,于宏等[9]成功将粒子群算法扩展到ASP领域,改进后的算法增强了全局寻优能力.Iacob等[10]则基于产品的几何约束条件,开发虚拟拆装仿真平台.刘振宇等[11]开发了约束行为管理器(CBM)以提高虚拟环境中装配关系识别的效率.吴昌盛等[12]基于典型装配情景建立装配过程库,以实现用户装配意图捕获.Fujimoto等[13]和夏平均等[14]利用虚拟环境下的装配操作对算法求解出的装配序列提出新的评价准则,实现了进一步优化.在这些方法中,单一算法易陷入早熟且进化速度较慢,同时后续模拟装配的过程中,平面人机交互无真实装配体验,序列优化效果不佳,导致无法获得合理的装配序列.因此本文提出一套复杂装配体的装配序列智能规划方法:以遗传算法为主体,嵌入模拟退火算法和粒子群算法,形成混合循环算法,实现快速全局寻优;而后结合虚拟现实技术(virtual reality,VR),增强人机交互性,从而对算法所得序列进行改进.主要内容:叙述接触矩阵和干涉矩阵的快速获取方式;论述混合循环算法的原理及实现步骤;引入VR技术模拟装配进一步优化序列;给出计算汽车后桥总成装配序列的验证实例.1 接触矩阵和干涉矩阵接触矩阵和干涉矩阵是混合循环算法中序列可行性判断及调整的条件.以汽车前刹车调整臂装配模块为例,结合图1和表1,介绍接触矩阵及干涉矩阵的快速获取方法.图1 调整臂结构图Fig.1 The view of adjusting arm structure表1 调整臂结构明细表Table 1 The structure list of adjusting arm序列名称装配方向序列名称装配方向1外壳—7油杯-X2螺钉-Z8涡轮-Y3弹簧-Z9铆钉-Y4钢球-Z10前盖-Y5后盖+Y11蜗杆-Y6蜗杆轴-X12防尘盖+X接触矩阵表示某零件在完整装配体中与其余零件的接触情况,用于在装配下一个零件(除起始件)时,判断此前装配中是否存在与之接触的零件已经装配,从而保证装配的稳定性.在软件中设置静态碰撞检测,如图2所示,计算装配体模块中所有零件的接触及碰撞关系,因为软件中模型的螺纹及齿形配合处是模糊装配,所以碰撞检测中出现负值,按接触件处理即可.系统自动生成接触关系矩阵后,需对其进行后处理,若零件j与零件i在装配完成后的状态下存在接触关系,则记为X(j,i)=1,否则记为X(j,i)=0,依次生成对称接触矩阵X.图2 静态碰撞检测Fig.2 Static collision detection干涉矩阵表示零件自装配体沿坐标轴拆卸至无穷远处与其余零件的干涉情况.在软件中模拟零件的拆卸过程,检测其动态碰撞.假设所有零件沿+X,-X,+Y,-Y,+Z,-Z 这6个方向中的一个进行装配,以调整臂装配为例,选择外壳为初始基准件,在保证所有零件位置不变的情况下,按零件编号,拆卸基准件以外的零件,沿其反装配方向移动至完全与装配体分离(图3),期间系统计算并红色高亮显示干涉位置,记录所有干涉零件编号后,恢复初始完整装配体状态,对下一个零件进行相同操作,依此类推.若零件j拆卸过程中与零件i发生碰撞,则记为M(j,i)=1,即j需要在i装配前装配;不发生碰撞则记为M(j,i)=0,依次生成干涉矩阵M,其中基准件对其余零件均标记为1,即在所有零件装配前装配.图3 动态碰撞检测Fig.3 Dynamic collision detection2 混合循环算法介绍2.1 混合循环算法的原理遗传算法是一种借鉴生物界自然选择和遗传机制的随机搜索算法,本文以该算法为主体,对其改进后形成混合循环算法,改进如下:1) 在适应度计算前,增加可行性判断操作.因零件数量增加使得排序方式呈指数型增长,且其中大部分为不可用序列,所以为降低运算量,提高优化效率,增加该操作过程.2) 引入模拟退火算法的思想.遗传算法初期按适应度筛选易陷入早熟,导致后期所有个体适应度趋于一致,种群进化停滞不前,因此在进化前引入温度控制,并利用Metropolis准则按概率接受交叉、变异后的个体序列,使个体适应度差异逐渐放大,避免局部最优解.3) 引入粒子群算法的跟踪极值思想.改变遗传算法的选择操作,直接选择个体最优序列和群体最优序列与后代种群交叉,继承优秀片段,再更新群体最优序列和个体最优序列,加快寻优速度.2.2 混合循环算法的主要操作过程上述三方面改进后形成的混合循环算法包含了6项主要操作过程,具体操作原理如下.1) 装配序列初始化. 采用单基因染色体编码方式,每个基因对应一个零件的编号,集合所有零件组成一条装配序列染色体,其中对作用相同的一类零件统一编号以简化计算过程.2) 可行性判断.装配序列可行性判断主要依据干涉矩阵M和接触矩阵X完成,其过程如图4所示.图4 可行性判断流程图Fig.4 The flow chart of feasibility judgment步骤1,获取初始化种群矩阵C,种群大小NIND,零件数Num,干涉矩阵M,接触矩阵X,令n=1;步骤2,若n>NIND,则结束,否则令j=2;步骤3,若j>Num,则执行n=n+1,并转至步骤2,否则令k=1;步骤4,若k>j-1,则执行j=j+1,并转至步骤3,否则零件j与零件k在接触矩阵X中的对应值为1,则二者接触,否则转至步骤6;步骤5,若零件j与零件k在干涉矩阵M中对应值为1,则二者发生干涉,零件j 应置于k之前,否则零件j置于k之后;步骤6,执行k=k+1,并转至步骤4.3) 建立适应度函数.设置装配方向、装配工具两个优化指标.假设装配均以表2所涵盖的6个方向进行装配,按各个零件的装配方向生成方向矩阵.在序列中,若后一个零件的装配方向与前一个相同,则f=1,否则f=10.表2 装配方向编号Table 2 Assembly direction number方向+X-X+Y-Y+Z-Z 编号123456将装配工具分为扳手类、螺钉旋具、锤击类、吊装类,按表3编号,以此生成装配过程工具矩阵.在序列中,若后一个零件的装配工具与前一个相同,则g=1,否则g=10.表3 装配工具编号Table 3 Assembly tool number工具无扳手类螺钉旋具锤击类吊装类编号01234针对以上两项优化指标,建立适应度函数:fit=wff+wgg .其中:权重值wf=0.5,wg=0.5.适应度罚值的计算结果越小,则装配序列越合理.4) 模拟退火操作.设置初始温度T0,截止温度Tend,温度冷却系数q,当温度T 降至截止温度Tend以下,停止迭代.同时在交叉和变异操作后,假设所得序列适应度罚值为fitnew,此前序列适应度罚值为fit0,调用Metropolis算法准则判断是否接受变化后的染色体序列,具体如下:若fitnew<fit0,则接受变化后序列;若fitnew>fit0,则以概率exp(-(fitnew-fit0)/T)接受变化后序列.5) 交叉操作.采用去重后补法让子代个体与亲代个体最优序列、群体最优序列分别交叉.随机选取最优序列中两个交叉位之间的区段,将子代序列中与该区段相同的零件删除,最后把该区段置于子代序列末尾,交叉操作结束.6) 变异操作.随机选择个体序列中两个变异位,交换彼此位置从而完成变异操作. 2.3 混合循环算法的实现步骤基于混合循环算法的原理,其过程如图5所示.1) 初始化控制参数:种群大小NIND,最大进化次数MAXGEN,退火初始温度T0,温度冷却系数q,终止温度Tend.2) 随机生成初始化种群Chrom,判断种群每个个体的可行性并调整,之后计算每个个体的适应度罚值fit,并记录个体最优序列和群体最优序列;图5 混合循环算法流程图Fig.5 The flow diagram of algorithm3) 若T<Tend,则算法结束,得出最优装配序列,否则设置循环计数变量Gen=1,继续执行步骤4;4) 若Gen>MAXGEN,执行T=qT,并转至步骤3,否则继续执行步骤5;5) 让群体Chrom与个体最优序列、群体最优序列交叉,随后进行变异,计算所有生成的新个体的适应度罚值f,并以Metropolis准则接受新个体;6) 比较新生个体和最优群体中所有个体的适应度罚值,从而更新最优群体和最优个体序列;7) 执行Gen=Gen+1,并转至步骤4.3 虚拟环境下的序列优化算法所得序列忽略装配稳定性和工具操作范围,因此需人工模拟优化.建立产品整体模型,搭载HTC VIVE Pro头盔显示器运行,用户通过手柄按所得序列操作零件进行装配,依据自身装配经验和知识以及装配工具的操作空间提出新的评价准则,以提高装配序列可行性.按此前所述装配工具,主要包括扳手类、螺钉旋具、锤击类、吊装类,其中吊装类工具多为电机驱动的绳索,与装配体干涉较少,所以在此只考虑其余三种工具.利用VR技术的沉浸感,用户可直接观察工具与装配体间的碰撞情况,从而判断工具操作空间的合理性,判断准则如下:1) 抓取工具移动至工作位置的过程中不能与装配体发生碰撞.2) 针对扳手类工具(图6a),以安装内六角螺钉为例,内六角扳手的工作段轴线与螺钉轴线重合,工作旋转角度应为60°及其整数倍,所以在该角度区域中不能与装配体发生碰撞;同时,假设内六角扳手工作段的高度为H,螺钉长度为h,则高度方向H+h范围内不能与装配体发生碰撞.3) 对于螺钉旋具(图6b),假设旋具长度为L,螺钉长度为h,则高度方向L+h范围内不能与装配体发生碰撞.4) 对于锤击类工具(图6c),以轴承安装为例,将套筒加载至轴承内圈,假设套筒长度为A,轴承宽度为B,锤击类工具的工作角度为0~80°,因此,在轴向A+B 以外的工作角度覆盖区域,不能与装配体发生碰撞.图6 工具操作空间图Fig.6 The operational space views of assemblytools(a)—扳手类工具; (b)—螺钉旋具; (c)—锤击类工具.4 基于混合循环算法的汽车后桥装配序列规划4.1 混合循环算法规划装配序列将后桥总成划分为减速器模块、调整臂模块、制动盘模块、轮毂模块四个子装配体,因为在后桥中两个半桥的结构完全对称,所以实际生产时可同时对两侧进行装配,因此以单侧结构为例,简化总成装配序列规划,如图7所示,共分为59种零部件,分析各零件及子模块的装配方向及工具,建立装配方向矩阵P,装配工具矩阵U,模拟零件静态接触碰撞及动态仿真碰撞,建立接触矩阵X,干涉矩阵M,利用混合循环算法求解,所得装配序列如表4所示.图7 后桥总成结构图Fig.7 The structure view of rear axle表4 装配序列表Table 4 The list of assembly sequence最优解:12—>13—>18—>3—>1—>11—>9—>4—>2—>10—>8—>32—>34—>33—>36—>46—>45—>44—>41—>48—>49—>47—>50—>51—>52—>53—>54—>55—>20—>14—>15—>16—>31—>17—>22—>21—>23—>25—>19—>26—>24—>27—>29—>30—>28—>35—>37—>38—>39—>40—>42—>43—>5—>6—>57—>59—>56—>58—>7适应度罚值:2744.2 虚拟现实优化装配序列利用产品模型建立VR装配场景,如图8所示,按混合循环算法所得装配序列进行模拟,验证工具操作空间及装配稳定性,应用新的评价准则生成调整方案(表5),进一步优化,生成最优序列(表6).图8 虚拟操作空间Fig.8 Virtual operational space表5 装配序列调整方案Table 5 Adjustment scheme of assembly sequence① 半轴套管13及内油封18可于后期安装,以减少装配方向改变次数;② 定位螺钉14用于定位半轴套管13,应紧接其后安装;③ 接合器47与螺栓45配合以固定刹车室壳44,为保持其稳定性应提前;④在轮毂22安装之前需要对刹车进行调试,调整垫片35至开口销43区段应提前,配合回位弹簧17的安装.表6 优化后装配序列表Table 6 The list of optimized assembly sequence最优解:12—>3—>1—>11—>9—>4—>2—>10—>8—>32—>34—>33—>36—>46—>45—>44—>47—>41—>48—>49—>50—>51—>52—>53—>54—>55—>13—>14—>18—>20—>15—>16—>31—>35—>37—>38—>39—>40—>42—>43—>17—>22—>21—>23—>25—>19—>26—>24—>27—>29—>30—>28—>5—>6—>57—>59—>56—>58—>75 结论本文以遗传算法为主体,引入模拟退火算法和粒子群算法,建立了面向复杂装配体装配序列规划的混合循环算法,通过干涉矩阵、接触矩阵进行可行性判断,减少不必要的运算量,又由装配方向、装配工具的统一性构建目标优化函数,求解出装配序列.然后以该序列为引导,结合虚拟现实技术模拟装配过程,通过装配稳定性、工具操作范围进一步优化序列.最后以计算汽车后桥总成的装配序列为例,得出一条符合实际装配的序列,证明了所提的整套智能装配序列规划方法切实有效.参考文献:【相关文献】[1] Zhang Y Z,Ni J,Lin Z Q,et al.Automated sequencing and sub-assembly detection in automobile body assembly planning[J].Journal of Materials ProcessingTechnology,2002,129(1/2/3):490-494.[2] Bedeoui A,Benhadj R,Trigui M,et al.Assembly plans generation of complex machines based on the stability concept[J].Procedia CIRP,2018,70:66-71.[3] Alfadhlani A,Ari Samadhi T M A,Toha I S,et al.Automatic collision detection for assembly sequence planning using a three-dimensional solid model[J].Journal of Advanced Manufacturing Systems,2011,10(2):277-291.[4] Ben Hadj R,Belhadj I,Trigui M,et al.Assembly sequences plan generation using features simplification[J].Advances in Engineering Software,2018,119(1):1-11.[5] Kheder M,Trigui M,Aifaoui N.Disassembly sequence planning based on a genetic algorithm[J].Proceedings of the Institution of Mechanical Engineers Part C—Journal of Mechanical Engineering Science,2015,229(12):2281-2290.[6] Belhadj I,Trigui M,Benamara A.Subassembly generation algorithm from a CADmodel[J].The International Journal of Advanced Manufacturing Technology,2016,87:2829-2840.[7] Tseng H E,Chang C C,Lee S C,et al.A block-based genetic algorithm for disassembly sequence planning[J].Expert Systems with Application,2018,96:492-505.[8] Huang W J,Xu Q C.Automatic generation and optimization of stable assembly sequence based on ACO algorithm[C]//2017 IEEE International Conference on Mechatronics and Automation (ICMA).Takamatsu,2017:2057-2062.[9] 于宏,王成恩,于嘉鹏,等.基于粒子群算法的复杂产品装配序列规划[J].东北大学学报(自然科学版),2010,31(2):261-264.(Yu Hong,Wang Cheng-en,Yu Jia-peng,et al.Assembly sequence planning based onparticle swarm optimization algorithm for complex product[J].Journal of Northeastern University(Natural Science),2010,31(2):261-264.)[10] Iacob R,Popescu D,Mitrouchev P.Assembly/Disassembly analysis and modeling techniques:a review[J].Strojniski Vestnik—Journal of MechanicalEngineering,2012,58(11):653-664.[11] Liu Z Y,Tan J R.Constrained behavior manipulation for interactive assembly in a virtual environment[J].The International Journal of Advanced ManufacturingTechnology,2007,32(7/8):797-810.[12] 吴昌盛,汪代勇,代英明,等.基于框架的虚拟装配运动引导[J].计算机辅助设计与图形学学报,2010,22(6):997-1003.(Wu Chang-sheng,Wang Dai-yong,Dai Ying-ming,et al.Frame-based motion guidance for virtual assembly[J].Journal of Computer-Aided Design & ComputerGraphics,2010,22(6):997-1003.)[13] Fujimoto H,Ahmed A,Sebaaly M F.An evolutionary and interactive approach to simulation of assembly planning in virtual environment[C]//24th Annual Conference of the IEEE Industrial Electronics Society.Aachen,1998:187-192.[14] 夏平均,姚英学,刘江省,等.基于虚拟现实和仿生算法的装配序列优化[J].机械工程学报,2007,43(4):44-52.(Xia Ping-jun,Yao Ying-xue,Liu Jiang-sheng,et al.Generating optimized assembly sequence by virtual reality and bionic algorithm[J].Journal of Mechanical Engineering,2007,43(4):44-52.。

吉林大学机械硕士专业学位研究生培养方案牵头修订学院:机械与航空航天工程学院参加修订学院:汽车工程学院、生物与工业工程学院一、培养定位及目标针对国家重大工程项目和重要科技攻关项目对高层次机械、车辆、农机与仿生等应用型创新人才的需求,培养掌握机械专业领域坚实的基础理论和系统深入的专业知识,具备解决复杂工程技术问题、进行工程技术创新以及组织实施高水平工程技术项目等能力,培养应用型、复合型高层次工程技术和工程管理人才。

具体的知识、能力和素质要求如下:1.拥护党的基本路线和方针政策,热爱祖国,遵纪守法,具有良好的职业道德和敬业精神、科学严谨和求真务实的学习态度和工作作风,身心健康。

2.掌握所从事机械领域的基础理论、宽广的专业知识、先进技术方法和手段,了解本领域的技术现状及发展趋势,在本领域的某一方向具有独立从事工程设计、工程实施、工程研究、工程开发、工程管理等能力,具有良好的职业素养。

3.掌握一门外国语。

二、学习方式及修业年限机械硕士专业学位研究生采用全日制学习方式。

机械硕士专业学位研究生学习年限一般为3年,最长学习年限为4年。

对提前完成培养计划,学位论文符合申请答辩要求的机械硕士专业学位研究生,经过规定的审批程序可以提前答辩、毕业并申请学位,具体按学校有关规定执行。

三、培养方式及导师指导采用课程学习、专业实践和学位论文相结合的培养方式。

1.课程学习是硕士专业学位研究生掌握基础理论和专业知识,构建知识结构的主要途径。

课程设置应体现厚基础、重实际应用、博前沿知识,着重突出专业实践类课程和工程实践类课程。

2.专业实践是硕士专业学位研究生获得实践经验,提高实践能力的重要环节,鼓励硕士专业学位研究生到企业实习,可采用集中实践和分段实践相结合的方式。

硕士研究生在学期间,必须保证不少于半年的专业实践,应届本科毕业生的专业实践时间原则上不少于1年。

3.学位论文研究工作是硕士专业学位研究生综合运用所学基础理论和专业知识,在一定实践经验基础上,掌握对工程实际问题研究能力的重要手段。

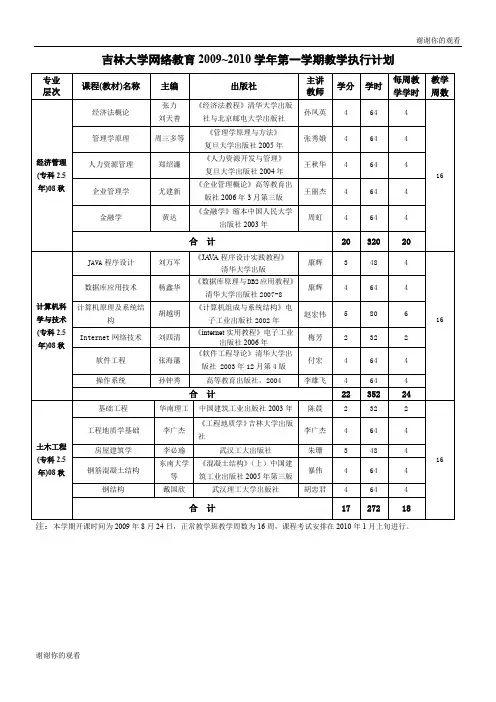

本学期开课时间为2009年8月24日,正常教学班教学周数为16周,课程考试安排在2010年1月上旬进行。

注:本学期开课时间为2009年8月24日,正常教学班教学周数为16周,课程考试安排在2010年1月上旬进行。

注:本学期开课时间为2009年8月24日,正常教学班教学周数为16周,课程考试安排在2010年1月上旬进行。

吉林大学网络教育2009~2010学年第一学期教学执行计划

本学期开课时间为2009年8月24日,正常教学班教学周数为16周,课程考试安排在2010年1月上旬进行。

吉林大学网络教育2009~2010学年第一学期教学执行计划

注:本学期开课时间为2009年8月24日,正常教学班教学周数为16周,课程考试安排在2010年1月上旬进行。

辅助救援机器人设计说明书单位:吉林大学机械科学与工程学院创作成员:郭亚辰何佳龙周文成马浚铭邱幸指导老师:曲兴田王幼林二零一零年五月目录1.产品研发背景 (3)2.产品结构及工作原理 (3)3.技术参数计算 (9)4.关键部位校核 (10)5.产品创新点 (12)6.产品改进方案 (13)7.产品推广前景 (14)8.参考文献 (14)9.文档附录 (15)1、产品研发背景地震是众多自然灾害中危害较大的一种,不仅带来巨大的财产损失,更造成严重的人员伤亡。

而地震因其本身的突发性等特征难以被预测,因此加强灾后救援力度就显得尤为重要了。

地震后的救援工作主要分为两步,首先是对受困人员生命体征的探测,使用生命探测仪、热红外生命探测仪、“蛇眼”、声波振动生命探测仪、搜救犬、救援机器人等,探测到被困人员的位置后,第二步便是及时展开救援工作了。

现有的救援机械多为重型机械,不适合复杂路况的行驶,而且在短时间内难以运送至受灾地点,因此在救援过程中常常需要使用一些小型的辅助救援工具。

目前我国使用的该类工具主要包括千斤顶、小气垫等,其作用是在发现受困人员时将压在其身上的楼板支起。

事实证明千斤顶、小气垫的承重能力较强,但自动化程度相对较低,需要靠救援人员深入废墟中心将其放置在相应的位置。

在放置过程中,由于救援人员的自重较大(按75Kg计算),很容易造成废墟的二次坍塌。

为了有效地解决这一问题,我们设计制作了该辅助救援机器人,它具有自重小、成本低,便于救援人员携带等特点。

本设计将杆式起重机构与行走机械加以组合,并利用机电一体化的原理进行统一控制,提高了原有起重机械的自动化程度,有效地避免了二次坍塌的发生。

2、产品结构及工作原理图2.1所示为产品的三维结构图2.1 产品三维结构简图2.1行走部分一般救援机械的行走机构分为轮式和履带式两种。

轮式行走机构的特点在于行进速度快,易于控制,但越障能力不强,且与地面接触面积小,产生较大的压强。

一种高效率汽车调整臂壳体夹具的设计与分析曲兴田;张昆;王宏一;王学旭【摘要】为提高汽车调整臂壳体工件的加工精度与效率,针对铣削前后两平行端面工序,提出一种快速装夹铣削夹具.该夹具能够利用卧式铣床一次走刀完成两个工件的该工序加工,大幅度提高生产效率.通过剖析夹具的整体结构和夹紧力计算,运用有限元分析法确定夹具的易损位置,指导夹具后期维护.对调整臂壳体工件进行模态分析与变形分析,避免加工共振并确保夹具满足加工精度要求.该夹具大幅缩短加工时间,提高加工精度与稳定性,取得了良好的实际应用效果.【期刊名称】《制造技术与机床》【年(卷),期】2019(000)003【总页数】4页(P104-107)【关键词】汽车调整臂壳体;快速夹紧夹具;铣削加工;有限元分析【作者】曲兴田;张昆;王宏一;王学旭【作者单位】吉林大学机械科学与工程学院,吉林长春130025;吉林大学机械科学与工程学院,吉林长春130025;吉林大学机械科学与工程学院,吉林长春130025;吉林大学机械科学与工程学院,吉林长春130025【正文语种】中文【中图分类】TG751.3随着现代社会发展,汽车成为重要的交通工具进入千家万户,从而推动汽车零件加工工艺的飞速发展[1]。

汽车刹车系统中包括一组重要零件叫调整臂,其结构主要包括调整臂壳体、蜗轮、蜗杆,通过旋转蜗杆,可以调整刹车频繁引起的制动鼓和摩擦片之间的间隙[2]。

其中调整臂壳体如图1所示,起支撑和保护的作用,具有一定强度要求。

在此我们根据壳体零件图要求,结合加工工艺,对铣削前后两平行端面工序进行分析,并设计专用夹具。

1 夹具结构分析1.1 整体结构介绍铣削前后两平行端面是加工过程中的第三道工序,位于镗削φ62 mm孔之后,因此可以选择该孔作为加工精基准。

在此前的加工方式中,多采用基于立式铣床的简单夹具,分别铣削单个工件的前后两平行端面,效率低下,浪费工时。

所以为提高生产效率,基于卧式铣床,提出一种快速夹紧的铣削夹具,可同时铣削2个工件的前后两平行端面,大大缩短加工时间。

机械学院期末考试时间安排表考试时间考试名称起止时间2011年12月18日形势与政策(开卷)13:30—15:00时学院年级专业班级考试地点主监考副监考机械学院2011机械工程及自动化411101(逸)B421 李国发程亚兵机械学院2011机械工程及自动化411102(逸)A502 贾庆祥成凯机械学院2011机械工程及自动化411103(逸)B113 唐可洪赵克利机械学院2011机械工程及自动化411104(逸)B114 徐知行戴文跃机械学院2011机械工程及自动化411105(逸)A202 朱先勇马文星机械学院2011机械工程及自动化411106(逸)A203 曲兴田秦四成机械学院2011机械工程及自动化411107(逸)A301 许蓬子孔德文机械学院2011机械工程及自动化411108(逸)A302 祝佩兴张贵林机械学院2011机械工程及自动化411109(逸)A303 林跃李风机械学院2011机械工程及自动化411110(逸)A305 魏福玉王军机械学院2011工程力学411112(逸)A306 冀世军王继新机械科学与工程学院2011工业工程411113(逸)A307 代汉达郝万军机械科学与工程学院2011工业工程411114(逸)A308 邹青张志君重修(逸)B717考试时间考试名称起止时间2011年12月25日机械精度13:00—15:00时学院年级专业班级考试地点主监考副监考机械学院2009机械工程及自动化410901(逸)A301 赵洪志代汉达机械学院2009机械工程及自动化410902(逸)A302 谭庆昌贺秋伟机械学院2009机械工程及自动化410903(逸)A303 寇尊权王昕机械学院2009机械工程及自动化410904(逸)A305 董景石于立娟机械学院2009机械工程及自动化410905(逸)A306 冯增铭祝佩兴机械学院2009机械工程及自动化410906(逸)A307 熊健吴文征机械学院2009机械工程及自动化410907(逸)A308 王聪慧贾庆祥机械学院2009机械工程及自动化410908(逸)A309 李晓韬徐利霞机械学院2009机械工程及自动化410909(逸)A310 王顺陈菲机械学院2009机械工程及自动化410910(逸)A401 罗彦茹林跃其他 2009 其他(逸)A407 张小江无汽车工程学院2009车辆工程420901(逸)A408汽车工程学院2009车辆工程420902(逸)B313汽车工程学院2009车辆工程420903(逸)B315汽车工程学院2009车辆工程420904(逸)B317汽车工程学院2009车辆工程420905(逸)B318汽车工程学院2009车辆工程420906(逸)A601汽车工程学院2009工业设计(车身结构)420907(逸)B320汽车工程学院2009工业设计(车身结构)420908(逸)B321汽车工程学院2009工业设计(车身结构)420909(逸)B322汽车工程学院2009热能与动力工程(热能)420910(逸)A402汽车工程学院2009 热能与动力工程(发动机)420911(逸)A403汽车工程学院2009热能与动力工程(发动机)420912(逸)A404汽车工程学院2009热能与动力工程(发动机)420913(逸)A406关于《先进制造技术》考试的通知考试时间考试名称起止时间2011年12月29日机电控制系统分析与设计13:30—15:30时学院年级专业班级考试地点主监考副监考机械学院2008机械工程及自动化410801(逸)A401 张红颖董立春机械学院2008机械工程及自动化410802(逸)A402 巩明德李军机械学院2008机械工程及自动化410803(逸)A403 尚涛王泰花机械学院2008机械工程及自动化410804(逸)A406 陈晋士付春艳机械学院2008机械工程及自动化410805(逸)A407 王昕朱玉祥机械学院2008机械工程及自动化410806(逸)A408 沙永柏孟祥宝机械学院2008机械工程及自动化410807(逸)A409 黄海东王瑜蕾机械学院2008机械工程及自动化410808(逸)A410 张萃侯磊机械学院2008机械工程及自动化410809(逸)A412 侯敬巍潘淑璋机械学院2008 机械工程及自动化410810 (逸)B415 朱航王秀英考试时间:2012年1考试形式:开卷考试监考人员:正监考由工程训练中心派出一名,副监考由学生所在学院派出一名(大教室派两名副监考),监考教师提前20 分钟到考场。

吉林大学机械制造学科概况吉林大学“机械制造及自动化专业”创建于1955年,当时叫“机械制造工艺及设备”,同年招收第一批研究生。

1981年在全国首批获硕士学位授予权,1987年被评为机械工业部首批重点学科,1990年获博士学位授予权,1993年被评为吉林省首批重点学科,1998年获机械工程一级学科博士学位授予权,并设有博士后流动站。

本专业现有教师38人,工程技术人员10人,教师中有教授13人(其中博士生导师6人),副教授16人。

教师中具有博士学位的14人。

机械制造及自动化专业有勤学敬业,作风严谨的优良传统。

自建校以来共培养本科生、硕士生、博士生6千余名,他们大部分成为中国机械工业领域的技术骨干和中坚力量,有的成为中国科学院院士。

在完成本职教学工作基础上,师生积极投入到科学研究工作中,近年来承担科研课题百余项,总科研经费逾千万元;获国家奖1项,部省级奖13项;发表学术论文500余篇,其中为SCI、EI和ISTP收录的论文80余篇,出版教材、专著9部。

科研成果应用于生产,创利税数千万元。

本专业主要研究方向为机械系统动力学及加工精度、精密与超精密加工、机械制造新工艺及智能精密制造、机械加工自动化技术、微小机械与测控技术。

本专业十分重视实验装备与技术的建设,目前建有1600平方米规模的实验室。

拥有一批先进的科学仪器设备,为本科生、研究生的培养和教师科研工作提供了较好的物质条件。

机械制造学科介绍1955年国务院进行高校学科调整,由原华中工学院、上海交通大学和山东工学院的部分学科合并成立了“长春汽车拖拉机学院”,同时以上述三校相关教师和仪器设备等教学力量为基础,“机械制造及自动化专业”年建立。

同年面向全国招生,并在苏联专家的协助下招收第一批研究生,是全国少数招收研究生的院校之一。

此后,一批抱着为祖国的机械工业发展、为新中国的建设事业培养人才的优秀专家、学者从大江南北、长城内外汇集到位于松辽平原中部的这块黑土地。

《制造技术基础 A》教学大纲课程编码: 08297019课程名称:制造技术基础 A英文名称: Fundamentals of Manufacturing Technology A开课学期: 6学时 /学分: 68 / 4(其中实验学时:8 学时)课程类型:学科基础必修课开课专业:机械类专业本科生选用教材:《机械制造技术基础》吉林大学、机械工业出版社2004 年 1 月第一版主要参考书:1、卢秉恒、于骏一、张福润主编:《机械制造技术基础》,机械工业出版社1999 年版。

2、包善斐、王龙山、于骏一主编:《机械制造工艺学》,吉林科技出版社1995 年版。

3、王宝玺主编:《汽车拖拉机制造工艺学》,机械工业出版社2000 年出版。

4、周泽华主编:《金属切削原理》,上海科学技术出版社2000 年出版。

执笔人:邹青一、课程性质、目的与任务《制造技术基础》是学科基础必修课,具有较强的实践性和应用性,为将来解决制造中的技术问题打基础,是机械类专业学生的一门主干技术基础课。

本课程的任务是培养学生掌握金属切削过程的基本规律,掌握机械加工的基本知识,能选择加工方法与机床、刀具、夹具及加工参数,掌握机械加工精度和表面质量的基本理论和基本知识,使学生具有工艺设计和夹具设计的基本技能。

通过实践教学环节培养学生分析解决工程实际问题的能力和工程设计能力。

在教学过程中要综合运用先修课程中所学到的有关知识与技能,结合各种实践教学环节,进行机械工程技术人员所需的基本训练,为学生进一步学习有关专业课程和有目的从事机械设计、制造工作打下基础。

因此制造技术基础课程在机械类专业的教学计划中占有重要的地位和作用。

二、教学基本要求1、掌握下列基本理论:金属切削基本理论;机械制造质量分析与控制理论;零件机械加工工艺规程设计及装配工艺设计原理;机床夹具设计原理;设计工艺性评价。

2、了解下列知识:机械加工方法与装备;计算机辅助机械制造;先进制造技术。

3、掌握下列基本技能:能够按实验指导书进行实验操作,并能初步分析结果;能够制订中等复杂程度零件的机械加工工艺规程;能够设计中等复杂程度的机床夹具。