奔驰新 C级的钢铝混合车身结构

- 格式:docx

- 大小:365.74 KB

- 文档页数:3

基于轻量化设计的新能源汽车车身设计目录1. 内容综述 (2)1.1 研究背景 (2)1.2 研究意义 (3)1.3 研究目的 (4)1.4 研究方法 (6)1.5 论文结构 (6)2. 新能源汽车概述 (8)2.1 新能源汽车定义 (9)2.2 新能源汽车分类 (10)2.3 新能源汽车市场现状及发展趋势 (11)3. 轻量化设计理论基础 (12)3.1 轻量化设计概念 (13)3.2 轻量化设计原则 (15)3.3 轻量化设计方案 (16)4. 新能源汽车车身轻量化设计方案 (17)4.1 车身结构优化设计 (18)4.2 材料选用与连接技术 (19)4.3 制造工艺优化 (20)5. 新能源汽车车身轻量化设计案例分析 (21)5.1 案例一 (22)5.2 案例二 (23)6. 新能源汽车车身轻量化设计评价与展望 (25)6.1 车身轻量化设计效果评价方法 (26)6.2 新能源汽车车身轻量化设计的发展趋势 (28)6.3 新能源汽车车身轻量化设计的挑战与对策 (29)7. 结论与建议 (30)7.1 主要研究成果总结 (31)7.2 建议与展望 (32)1. 内容综述随着全球环境问题日益严重,新能源汽车作为一种绿色、环保的交通工具,越来越受到各国政府和汽车制造商的重视。

在新能源汽车的发展过程中,车身设计作为影响车辆性能、安全性、舒适性和美观性的关键因素,其轻量化设计显得尤为重要。

本文旨在通过对新能源汽车车身设计的现状分析,探讨轻量化设计在新能源汽车车身设计中的应用,以期为新能源汽车车身设计提供有益的参考。

本文将对新能源汽车车身轻量化设计的概念进行阐述,明确轻量化设计的目标和意义。

本文将对新能源汽车车身轻量化设计的关键技术进行分析,包括材料选择、结构优化、制造工艺等方面。

结合实际案例,对新能源汽车车身轻量化设计的最新进展进行介绍。

本文将对新能源汽车车身轻量化设计的发展趋势进行展望,为未来新能源汽车车身设计提供指导。

铝合金客车车身连接结构分析王泽平(安徽安凯汽车股份有限公司)摘要:从铝合金的铆接、焊接、粘接三个方面分析了铝合金间的连接,并对铝合金与钢之间的连接方式进行阐述。

关键词:客车铝合金车身结构分析Analysis of the connection structure of the bus body of the Aluminum alloy Abstract:In this paper,the connection between the aluminum alloy and the aluminum alloy is analyzed from the aspects of riveting,welding and bonding of the aluminum alloy,and the connection mode between the alu原minum alloy and the steel is described.Key word:bus,Aluminum alloy,body,structure analysis.0引言随着汽车技术的不断进步及铝合金在现代汽车的轻量化设计中扮演着越来越重要的角色,选用铝合金车身不仅可以降低车身重量,还能减少能量消耗。

对于客车车身设计而言,由于铝合金本身材质的独特性,客车尚无法像轿车一样全车使用铝合金材料,目前轻量化客车车身由钢材和铝合金等轻质材料共同制造而成(即混合材料车身)。

其中铝钢混合车身应用成为新的发展趋势,铝钢混合车身结构即是在传统钢结构车身骨架中将部分钢材件用铝合金轻质材料替代,以充分发挥铝合金板材在轻量化及吸能方面的优势。

本文基于安凯最新研发的双层客车钢铝连接结构,对其连接方法进行分析。

1客车车身铝合金间的连接1.1铝合金间的铆接铆接工艺的主要优势是动态疲劳强度和撞击能量吸收特性较高。

动态疲劳强度即为连接质量,铆接连接区域没有集中应力,整个连接过程主要依靠设备保证,一般不受人员操作影响,连接质量能得到明显提高;撞击能量吸收特性是指铝合金材质本身固有特性(线膨胀率、延展性能),发生意外撞击时可通过自身的延展较好地吸收瞬间传来能量。

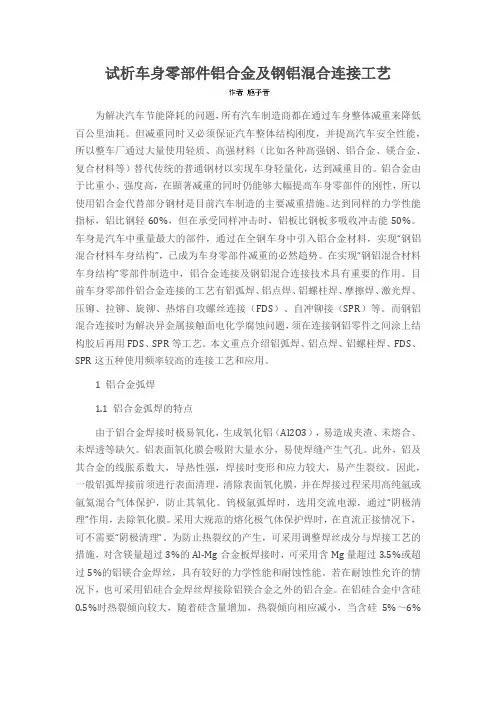

试析车身零部件铝合金及钢铝混合连接工艺为解决汽车节能降耗的问题,所有汽车制造商都在通过车身整体减重来降低百公里油耗。

但减重同时又必须保证汽车整体结构刚度,并提高汽车安全性能,所以整车厂通过大量使用轻质、高强材料(比如各种高强钢、铝合金、镁合金、复合材料等)替代传统的普通钢材以实现车身轻量化,达到减重目的。

铝合金由于比重小、强度高,在顯著减重的同时仍能够大幅提高车身零部件的刚性,所以使用铝合金代替部分钢材是目前汽车制造的主要减重措施。

达到同样的力学性能指标,铝比钢轻60%,但在承受同样冲击时,铝板比钢板多吸收冲击能50%。

车身是汽车中重量最大的部件,通过在全钢车身中引入铝合金材料,实现“钢铝混合材料车身结构”,已成为车身零部件减重的必然趋势。

在实现“钢铝混合材料车身结构”零部件制造中,铝合金连接及钢铝混合连接技术具有重要的作用。

目前车身零部件铝合金连接的工艺有铝弧焊、铝点焊、铝螺柱焊、摩擦焊、激光焊、压铆、拉铆、旋铆、热熔自攻螺丝连接(FDS)、自冲铆接(SPR)等。

而钢铝混合连接时为解决异金属接触面电化学腐蚀问题,须在连接钢铝零件之间涂上结构胶后再用FDS、SPR等工艺。

本文重点介绍铝弧焊、铝点焊、铝螺柱焊、FDS、SPR这五种使用频率较高的连接工艺和应用。

1 铝合金弧焊1.1 铝合金弧焊的特点由于铝合金焊接时极易氧化,生成氧化铝(Al2O3),易造成夹渣、未熔合、未焊透等缺欠。

铝表面氧化膜会吸附大量水分,易使焊缝产生气孔。

此外,铝及其合金的线胀系数大,导热性强,焊接时变形和应力较大,易产生裂纹。

因此,一般铝弧焊接前须进行表面清理,清除表面氧化膜,并在焊接过程采用高纯氩或氩氦混合气体保护,防止其氧化。

钨极氩弧焊时,选用交流电源,通过“阴极清理”作用,去除氧化膜。

采用大规范的熔化极气体保护焊时,在直流正接情况下,可不需要“阴极清理”。

为防止热裂纹的产生,可采用调整焊丝成分与焊接工艺的措施,对含镁量超过3%的Al-Mg合金板焊接时,可采用含Mg量超过3.5%或超过5%的铝镁合金焊丝,具有较好的力学性能和耐蚀性能。

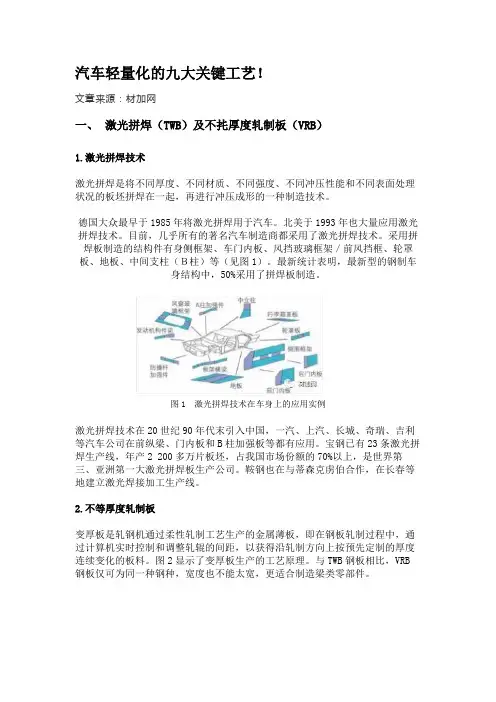

汽车轻量化的九大关键工艺!文章来源:材加网一、激光拼焊(TWB)及不扥厚度轧制板(VRB)1.激光拼焊技术激光拼焊是将不同厚度、不同材质、不同强度、不同冲压性能和不同表面处理状况的板坯拼焊在一起,再进行冲压成形的一种制造技术。

德国大众最早于1985年将激光拼焊用于汽车。

北美于1993年也大量应用激光拼焊技术。

目前,几乎所有的著名汽车制造商都采用了激光拼焊技术。

采用拼焊板制造的结构件有身侧框架、车门内板、风挡玻璃框架/前风挡框、轮罩板、地板、中间支柱(B柱)等(见图1)。

最新统计表明,最新型的钢制车身结构中,50%采用了拼焊板制造。

图1 激光拼焊技术在车身上的应用实例激光拼焊技术在20世纪90年代末引入中国,一汽、上汽、长城、奇瑞、吉利等汽车公司在前纵梁、门内板和B柱加强板等都有应用。

宝钢已有23条激光拼焊生产线,年产2 200多万片板坯,占我国市场份额的70%以上,是世界第三、亚洲第一大激光拼焊板生产公司。

鞍钢也在与蒂森克虏伯合作,在长春等地建立激光焊接加工生产线。

2.不等厚度轧制板变厚板是轧钢机通过柔性轧制工艺生产的金属薄板,即在钢板轧制过程中,通过计算机实时控制和调整轧辊的间距,以获得沿轧制方向上按预先定制的厚度连续变化的板料。

图2显示了变厚板生产的工艺原理。

与TWB钢板相比,VRB 钢板仅可为同一种钢种,宽度也不能太宽,更适合制造梁类零部件。

图2 不等厚度轧制板生产原理德国Mubea公司有两条变厚板生产线,年产7万t。

板厚为0.7~3.5m m,原始板料的最高强度为800MP a级别。

目前,欧洲70余个车型使用变厚板或者变厚管产品。

奔驰C级车中通道加强板、前地板纵梁、后保险杠、后地板横梁等11个零件使用了VRB钢板。

我国宝钢和东北大学均开展了VRB钢板的研发和生产工作,目前具备了小批量供货的能力。

借助于强大的材料开发能力,宝钢形成了VRB零件的设计、材料开发、成形过程模拟、模具设计和产品质量评估的能力,并已试制成功前纵梁、仪表板支架、顶盖横梁等零件,同时也轧制成功了1 500MPa级别的非镀层和铝硅镀层的热冲压成形钢板,成功试制了热冲压成形VRB中通道零件。

钢铝混合车身先进连接工艺摘要:汽车车身的连接设计与制造是汽车生产中的重要环节,也是汽车生产新技术研究的主要内容。

文章主要阐述了汽车车身相关连接设计方法及新工艺的应用,希望对车身相关从业人员予以借鉴参考。

关键词:车身;连接设计;新技术前言低碳环保、安全节能、智能化、轻量化是汽车行业发展趋势,车身连接设计开发与制造是整车开发重要组成部分。

随着中国汽车保有量的不断增加,汽车增速逐渐放缓,更新换代周期越来越短,汽车市场的竞争也越来越激烈,如何提高车身的连接设计及制造水平,提升产品竞争力是当前研究的热点。

1汽车车身连接设计技术为保证整车结构刚度及安全性能要求,采用了以轻质铝合金材料为主,超高强度钢板为辅的钢铝混合车身结构。

整车铝合金比例达到88%。

在钢铝混合车身结构连接设计时,大量使用了钢铝混合车身连接工艺:自冲铆接(SPR)、自攻螺接(FDS)、螺栓连接、压铆、拉铆等冷连接工艺以及铝点焊、激光焊、铝弧焊、铝螺柱焊等热连接工艺。

汽车在使用钢铝混合车身先进连接工艺时,实现了两大创新:(1)热连接技术与冷连接技术的组合应用,优势互补;(2)几乎覆盖了所有车身连接工艺。

汽车车身钢铝混合连接技术目前已经大量应用,形成了一系列完整的数据与经验,将引领行业发展,指引方向。

1.1车身的连接设计开发流程当前主流汽车厂商通常将整车开发过程分为多个阀门进行管控,并对每个阀门制定了通过原则,以确保每个阶段开发活动满足要求,可以进入到下一个阶段。

全新整车连接设计开发一般分为预研立项阶段、概念连接设计阶段、详细连接设计阶段、连接设计验证阶段、生产认证与量产阶段。

每个阀门点都有相应的核心工作和通过原则,只有满足相应的要求,才能进入下一个阀点。

各个开发阶段相互交叉、同步进行,通过项目管理团队对整车开发质量、成本、进度进行协调管控。

车身连接设计开发是整车开发的一个重要组成部分,遵循整车开发流程并贯穿整车开发的全过程。

1.2车身平台化模块化随着汽车行业竞争加剧以及消费者对汽车品质要求的不断提高,各大汽车厂商推出新车型的速度不断加快。

全承载式纯电动城市客车钢铝混合骨架强度分析及改进胡付超;林伟;方超【摘要】基于HyperMesh建立全承载式纯电动城市客车钢铝混合骨架的有限元模型,采用ANSYS软件对该钢铝混合骨架强度进行分析,并对产生集中应力的部位进行改进,为钢混合骨架在全承载式城市客车中的应用提供参考。

%Based on HyperMesh, the authors build the finite element model for steel and aluminum monocoque mixed framework of a pure electric city bus, then analyze the strength of the steel and aluminum mixed framework by ANSYS software, and improve the structure of stress concentration area, in order to provide a reference for applica-tion of the steel and aluminum mixed framework to the monocoque city bus.【期刊名称】《客车技术与研究》【年(卷),期】2016(038)004【总页数】3页(P23-25)【关键词】纯电动;城市客车;钢铝混合骨架;结构强度【作者】胡付超;林伟;方超【作者单位】山东沂星电动汽车有限公司,山东临沂 276017;山东沂星电动汽车有限公司,山东临沂 276017;山东沂星电动汽车有限公司,山东临沂 276017【正文语种】中文【中图分类】U463.83+1;U469.72目前,我国市场上已经有多个品牌的纯电动城市客车投入运营,但绝大多数都是将传统骨架进行简单改造而成。

虽然能够满足整车强度要求,但是车身整备质量较大,续驶里程被相对缩短[1],因此,对纯电动客车提出了采用铝合金轻型材骨架的要求。

钢铝混合结构车体制造过程及难点控制内容摘要:伴随着经济和社会的快速发展,⼈⼈密度逐渐增⼈,城市交通压⼈骤增,为了缓解⼈益紧张的城市交通压⼈,许多城市都开展了市内轨道交通⼈⼈的相关建设,如地铁、轻轨等。

其最⼈优点是时间短、速度快、运输量⼈。

⼈⼈体作为轨道车辆的主要组成部分,承担着容纳乘客、司机以及安装连接其他设备及承载部件的重要作⼈。

做好车体制造⼈作,能够保证轨道客⼈更快、更安全地运⼈在各城市线路当中。

在快速发展的今天车体制造⼈法已经⼈向成熟,常⼈⼈体的制造连接⼈式主要有三种,分别是焊接、铆接、铆焊混合连接,本⼈以铆焊混合连接车辆为研究基础,重点探讨钢-铝合⼈混合车体的制造⼈艺及重点难点控制。

关键词:轨道交通钢铝混合结构车体制造⼈艺引⼈:随着经济及社会的发展,⼈活节奏越来越快,城市化进程不断加速,⼈⼈数量剧增,上下班⼈峰期间城市道路拥堵情况严重,为了加快城市轨道交通的建设,快速有效分流,降低城市拥堵情况。

截⼈ 2022年末,共有 51个城市开通轨道交通272条线路投⼈运营,运营⼈程达 8819公⼈,排名世界第⼈;有62 个城市的轨道交通线⼈规划获批,其中北京、⼈州、杭州规划线路投资均超过 2000 亿元。

随着地铁车辆需求的增⼈,也使各⼈轨道交通制造企业需要越来越多的能够熟练掌握操作技能的⼈才。

随着现代技术快速发展以及世界经济、产业结构的变化,职业技能岗位也发⼈了重⼈的变化。

在新的形势下,经验丰富的复合型技能⼈才的重要性不断提升。

⼈、钢铝混合车体组成轨道车辆的车体主要由四个部分组成,分别是底架、⼈顶、侧墙以及端墙四部分组成。

⼈车体应该具有⼈够的强度以保证乘客的安全,同时还应该具有隔⼈、保温、防⼈、通风等,以保证乘客能够有舒适的乘车环境。

⼈车体的结构主要由型腔式的铝合⼈结构以及板梁式的钢车体结构。

今天要讲的跟以上两者不同,是采⼈钢铝混合连接结构,北京机场线就该中车的代表,这种⼈体采⼈钢铝混合结构,即底架为钢结构⼈侧墙、车顶以及端墙采⼈的铝合⼈结构。

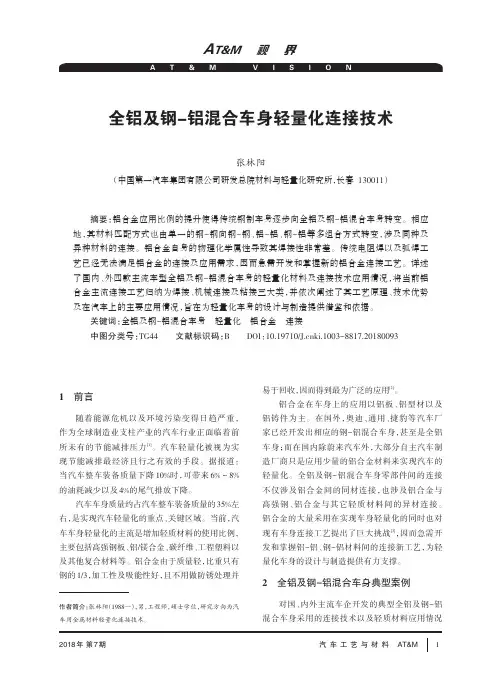

摘要:铝合金应用比例的提升使得传统钢制车身逐步向全铝及钢-铝混合车身转变。

相应地,其材料匹配方式也由单一的钢-钢向钢-钢、铝-铝、钢-铝等多组合方式转变,涉及同种及异种材料的连接。

铝合金自身的物理化学属性导致其焊接性非常差。

传统电阻焊以及弧焊工艺已经无法满足铝合金的连接及应用需求,因而急需开发和掌握新的铝合金连接工艺。

详述了国内、外四款主流车型全铝及钢-铝混合车身的轻量化材料及连接技术应用情况,将当前铝合金主流连接工艺归纳为焊接、机械连接及粘接三大类,并依次阐述了其工艺原理、技术优势及在汽车上的主要应用情况,旨在为轻量化车身的设计与制造提供借鉴和依据。

关键词:全铝及钢-铝混合车身轻量化铝合金连接中图分类号:TG44文献标识码:BDOI :10.19710/ki.1003-8817.20180093全铝及钢-铝混合车身轻量化连接技术张林阳(中国第一汽车集团有限公司研发总院材料与轻量化研究所,长春130011)作者简介:张林阳(1988—),男,工程师,硕士学位,研究方向为汽车用金属材料轻量化连接技术。

1前言随着能源危机以及环境污染变得日趋严重,作为全球制造业支柱产业的汽车行业正面临着前所未有的节能减排压力[1]。

汽车轻量化被视为实现节能减排最经济且行之有效的手段。

据报道:当汽车整车装备质量下降10%时,可带来6%~8%的油耗减少以及4%的尾气排放下降。

汽车车身质量约占汽车整车装备质量的35%左右,是实现汽车轻量化的重点、关键区域。

当前,汽车车身轻量化的主流是增加轻质材料的使用比例,主要包括高强钢板、铝/镁合金、碳纤维、工程塑料以及其他复合材料等。

铝合金由于质量轻,比重只有钢的1/3,加工性及吸能性好,且不用做防锈处理并易于回收,因而得到最为广泛的应用[2]。

铝合金在车身上的应用以铝板、铝型材以及铝铸件为主。

在国外,奥迪、通用、捷豹等汽车厂家已经开发出相应的钢-铝混合车身,甚至是全铝车身;而在国内除蔚来汽车外,大部分自主汽车制造厂商只是应用少量的铝合金材料来实现汽车的轻量化。

2021年 第4期 热加工1汽车轻量化车身先进连接技术的应用与发展韩立军,郭院波一汽-大众汽车有限公司 吉林长春 130012摘要:高强铝合金和热成形材料是汽车车身现在及未来轻量化的发展方向,通过对大众集团车身铝合金和热成形钢的应用分析,重点介绍了钢/铝车身的主要焊接技术、焊接特点及其未来的发展方向,给出了不同材料组合的最优焊接技术方案。

这对于汽车轻量化车身的结构设计,提供了重要的制造技术基础,促进了车身轻量化的发展要求。

同时,对于焊接装备未来的发展方向,提供了重要的理论指导。

关键词:车身;轻量化;焊接方法;铝合金;热成形钢1 序言节能、环保和相关法律法规的要求,决定了汽车车身轻量化的发展趋势。

铝合金和热成形钢材料是车身轻量化发展的重要组成部分,两者均可明显地降低车身的重量,增加车身的强度和刚度,满足新能源汽车发展的要求[1-3]。

铝合金具有较低的密度、较好的成形性、较高的屈强比,尤其对于压铸铝合金,由于工艺的特殊性,使材料具有更高的强度和刚度,故可满足更高的强度和碰撞要求。

目前,铝合金的应用比例越来越高,如在奥迪A8上的应用比例可以达到80%。

热成形钢是目前车身应用钢板中,强度级别最高的钢种,其屈服强度可达1200~1500MPa ,抗拉强度更是高达1500~1800MPa 。

热成形钢的应用是车身强度与刚度的重要保障,尤其对于新能源汽车,对电池的保护极其重要。

奥迪公司在20世纪90年代初,就已经推出了全铝合金车身,其目的一方面是轻量化,另一方面是追求更高的加速性能。

但是随着轻量化和碰撞法规的更高要求,奥迪车身逐渐由全铝车身向铝合金和热成形混合车身的方向发展,即以铝合金作为主要车身材料,同时辅以热成形框架增加强度和刚度的设计形式[4-6]。

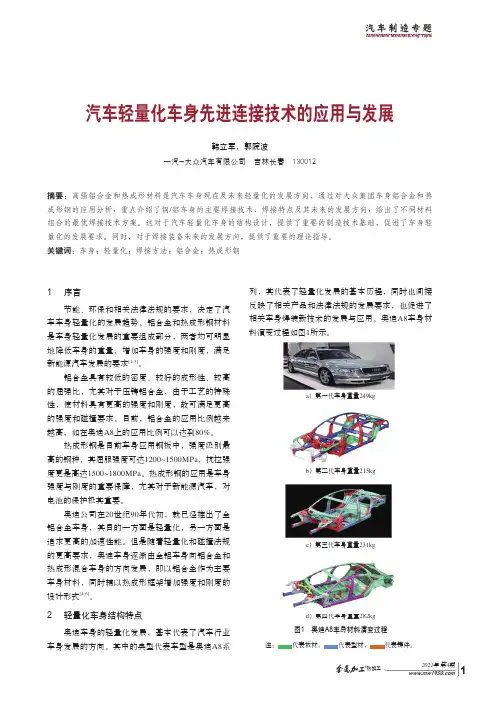

2 轻量化车身结构特点奥迪车身的轻量化发展,基本代表了汽车行业车身发展的方向。

其中的典型代表车型是奥迪A8系列,其代表了轻量化发展的基本历程,同时也间接反映了相关产品和法律法规的发展要求,也促进了相关车身焊装新技术的发展与应用。

10.16638/ki.1671-7988.2021.01.049FDS技术在钢铝混合车身上的应用*赵震,阚洪贵,鲁后国,张龙,胡广程(安徽江淮汽车集团股份有限公司技术中心,安徽合肥230601)摘要:随着汽车轻量化的发展,新材料、新工艺不断被应用,高强钢、铝合金、镁合金及碳纤维等轻质材料应用比例越来越高。

多元化的材料对连接工艺和技术也带来了新的挑战,传统的电阻点焊已不再适用,包括流钻螺钉(FDS)、自冲铆接、铝点焊、结构胶等连接新工艺逐渐被主机长广泛应用。

文章基于某款钢铝混合的轻量化新能源车型,介绍了铝合金减震器塔与钢制车身的流钻螺钉FDS连接设计与应用,希望能给同行以参考。

关键词:轻量化车型;钢铝混合;流钻螺钉;设计与应用中图分类号:U465 文献标识码:A 文章编号:1671-7988(2021)01-158-03Application of FDS technology in steel-aluminum hybrid body*Zhao Zhen, Kan Honggui, Lu Houguo, Zhang Long, Hu Guangcheng(JAC Technical Center, Anhui Hefei 230601 )Abstract:With the development of lightweight automobiles, new materials and new processes have been continuously applied, and the proportion of lightweight materials such as high-strength steel, aluminum alloy, magnesium alloy and carbon fiber has been increasing. Diversified materials have also brought new challenges to the connection process and technology. The traditional resistance spot welding is no longer applicable, including flow drill screws (FDS), self-piercing riveting, aluminum spot welding, structural glue and other new connection processes gradually It is widely used by the host chief. Based on a lightweight new energy vehicle with a combination of steel and aluminum, this article introduces the design and application of the flow drill screw FDS connection between the aluminum alloy shock absorber tower and the steel body. Keywords: Lightweight vehicle; Steel-aluminum; Flow drill screw; Design and applicationCLC NO.: U465 Document Code: A Article ID: 1671-7988(2021)01-158-03引言近年来,随着全球能源危机日趋严重,节能、安全、环保越来越受到各国的关注,汽车轻量化越来越受到主机厂的重视。

车身轻量化技术的研究与实践在当今汽车工业的发展中,车身轻量化技术已成为一项至关重要的研究领域。

随着环保要求的日益严格和消费者对燃油经济性、车辆性能的不断追求,减轻车身重量不仅有助于降低油耗、减少尾气排放,还能提升车辆的操控性和安全性。

本文将对车身轻量化技术的研究与实践进行深入探讨。

一、车身轻量化技术的重要性汽车的燃油消耗与车辆重量密切相关。

一般来说,车辆重量每减轻10%,燃油效率可提高 6% 8%。

在全球能源紧张和环保压力增大的背景下,降低油耗和减少尾气排放是汽车行业必须面对的挑战。

轻量化车身能够显著降低车辆的能耗,为可持续发展做出贡献。

此外,轻量化车身还能提升车辆的性能。

较轻的车身重量可以使车辆在加速、制动和转弯时更加敏捷,提高操控性和驾驶乐趣。

同时,在发生碰撞时,较轻的车身能够更有效地分散和吸收能量,提高车辆的被动安全性。

二、车身轻量化的实现途径1、材料的优化选择(1)高强度钢高强度钢具有出色的强度和韧性,在保证车身结构强度的前提下,可以通过使用更薄的钢板来减轻重量。

例如,热成型钢的强度可达1500MPa 以上,能够大幅减少零部件的厚度和数量。

(2)铝合金铝合金具有低密度、高强度和良好的耐腐蚀性。

在车身中,铝合金常用于发动机罩、车门、行李箱盖等部件,能够有效减轻重量。

此外,全铝车身的应用也在逐渐增加,如奥迪 A8 等车型。

(3)镁合金镁合金是目前最轻的金属结构材料之一,其密度约为铝合金的2/3。

虽然镁合金的成本较高,但在一些高端车型中,如奔驰 SL 级,已经开始使用镁合金部件来实现轻量化。

(4)复合材料复合材料包括碳纤维增强复合材料(CFRP)和玻璃纤维增强复合材料(GFRP)等。

这些材料具有高强度、高模量和低密度的特点,但成本较高,目前主要应用于超级跑车和高性能车型中,如宝马 i3 和 i8的车身框架就采用了碳纤维复合材料。

2、结构设计的优化(1)拓扑优化通过数学算法和有限元分析,在给定的设计空间内寻找最优的材料分布,实现结构的轻量化。

10.16638/ki.1671-7988.2021.05.024基于C-NCAP五星碰撞的主体铝制纯电动车正碰车身框架结构设计游洁,耿富荣,陈东,杨宏,吴纯福(广州汽车集团股份有限公司汽车工程研究院,广东广州511434)摘要:论文针对纯电动车与传统燃油车在造型和布置上的差异化特点带来的车身正碰框架中的设计难点和痛点,提出了一套完整、可行且有效的主体铝制量产正碰车身框架结构设计方法,此方法专门针对纯电动布置进行实体建模和正碰工况下的拓补优化设计,制定正碰主体铝材料结构设计方案,以实现吸能效率的提升,保障乘员舱的安全可靠性,同时兼顾轻量化和共线约束。

基于CAE和试验验证结果,此设计车身各正碰指标均满足C-NCAP五星碰撞结构要求,比对ODB下的整车乘员伤害得分也满足相关要求,说明其可行有效性,为同类型车型的开发提供参考和指导。

关键词:纯电动车;C-NCAP五星碰撞安全;正碰框架结构;主体铝制量产中图分类号:U469.72 文献标识码:A 文章编号:1671-7988(2021)05-82-04Structural design for frontal impact body frame of main aluminum pure electricvehicle achieving C-NCAP five-star safety requestsYou Jie, Geng Furong, Chen Dong, Yang Hong, Wu Chunfu( GAC Automotive Research & Development Center, Guangdong Guangzhou 511434 )Abstract: In view of the design difficulties and pain points in the front impact frame caused by the differences in styling and layout between pure electric vehicles and traditional fuel vehicles, a set of complete, feasible and effective design methods for the front impact frame structure of the main aluminum mass production are put forward. This method is specially designed for the solid modeling of the pure electric layout and extension optimization design under the front impact condition, to formulate the front impact main aluminum material structure design scheme, so as to improve the energy absorption efficiency, ensure the safety and reliability of the passenger compartment, and take into account the lightweight and collinear constraints. Based on CAE and experimental verification results, all the frontal impact indexes meet the structure requirements of C-NCAP five-star collision, and compared with ODB, the whole car occupant injury score also meets the relevant requirements, which shows its feasibility and effectiveness, and provides reference and guidance for the development of the same type of car.Keywords: Pure electric vehicles; C-NCAP five-star collision safety; Frontal impact frame structure; Mass produc -tion of main aluminumCLC NO.: U469.72 Document Code: A Article ID: 1671-7988(2021)05-82-04作者简介:游洁,就职于广州汽车集团股份有限公司汽车工程研究院。

奔驰2014款C级车的新技术

钢铝混合车身结构

新C级的车身结构中,铝合金、热成型高强度钢以及超高强度钢材使用的比例相比前作大量提升,尤其是铝材的使用更是提升至整体车身的48%。

因此,奔驰将新C级的车身结构称为“钢铝混合架构”,不仅车身重辆大幅缩减了70kg,整车更是减去了100kg的“赘肉”。

另外,热成型高强度钢和超高强度钢材为驾驶者营造出了坚固的生存空间,而精确设计的钢铝混合结构以及车身板材又可以有效地吸收和分散传导撞击的能量,在奔驰内部的安全测试中,新C级达到了很高的水平。

旗舰规格的电子辅助安全系统

很多人应该对新S级的奔驰智能驾驶系统记忆犹新,大量的车辆辅助系统以及传感器、摄像机交联组成的一整套智能安全辅助系统可以为驾驶者提供最为全面的安全保护。

当在S级车型上首秀之后,这套系统也将出现在新C级之上,这使其在电子辅助安全系统方面力压同级对手。