矿物质对冶金焦炭反应性的影响

- 格式:pdf

- 大小:337.18 KB

- 文档页数:4

铁矿石与焦炭配比的经济性分析及其对冶金生产成本的影响铁矿石与焦炭是冶金生产中的两个重要原材料,它们的合理配比对于提高冶金生产效益至关重要。

本文将对铁矿石与焦炭配比的经济性进行分析,并探讨其对冶金生产成本的影响。

1. 引言铁矿石与焦炭是冶金生产过程中的基础原材料,它们通过燃烧反应在高温下产生炉渣和铁水。

合理的配比能够实现冶金生产过程的高效、低耗。

2. 铁矿石与焦炭配比的经济性分析2.1 铁矿石与焦炭消耗量的关系铁矿石的铁含量和焦炭的碳含量决定了其燃烧释放的热量,而冶金生产过程中需要的热量决定了铁矿石与焦炭的消耗量。

合理的配比能够实现燃烧反应的充分利用,减少原材料的消耗。

2.2 铁矿石与焦炭价格的关系铁矿石和焦炭的价格是冶金生产成本的重要组成部分。

铁矿石的价格受供需关系、质量、运输成本等因素影响,而焦炭的价格则受到焦炭煤质、产地、市场行情等因素的影响。

通过合理的配比,可以降低原材料成本,从而降低冶金生产的总体成本。

3. 铁矿石与焦炭配比对冶金生产成本的影响3.1 能源消耗铁矿石与焦炭的配比直接关系到冶金生产过程中的能源消耗。

过高或过低的配比均会导致能量的浪费,增加冶金生产成本。

3.2 炉温与炉渣铁矿石与焦炭配比的变化会影响冶金过程中的炉温和炉渣性质,从而影响生产效率和产品质量。

合理的配比能够使冶金炉内保持适宜的炉温,减少炉渣的形成,提高金属回收率。

3.3 增加附加值产品产量铁矿石与焦炭配比的合理调整可以促进附加值产品的产生。

通过优化配比,调整冶金炉内的反应条件,可以提高冶金过程中的铁水品位,增加高品位铁水的产量,进一步增加冶金生产的附加值产品。

4. 结论铁矿石与焦炭配比的经济性分析对冶金生产成本的影响巨大。

合理的配比可以减少原材料消耗、降低能源消耗、提高产品质量和产量,从而降低冶金生产成本,增加经济效益。

冶金企业应该密切关注铁矿石和焦炭市场行情,合理选择配比方案,并通过技术手段不断优化配比,以提高冶金生产的经济性和竞争力。

焦炭热性能影响因素分析摘要:作为高炉主要的骨架材料,焦炭的热性能对日益强化的高炉生产起到了较大影响作用,为了提高高炉的耐热属性和其生产效率,必须对焦炭的热性能进行深入研究。

本文从多个角度分析了焦炭热性能的影响因素,为相关单位进一步提高高炉的耐热性提供一些参考依据。

关键词:焦炭;热性能;影响因素引言焦炭在高炉中具有热源、还原剂、渗透剂和料柱骨架等作用,焦炭中低于1%的碳随高炉煤气逸出,其余全部消耗在高炉中,大致比例为风口燃烧55%~65%,料线与风口间碳熔反应25%~35%,生铁渗透7%~10%,其他元素还原反应及损失2%~3%。

近年来随着高炉冶炼技术的发展,特别是高炉容积大型化、高风温技术以及鼓风富氧喷煤技术的迅猛发展,焦炭作为高炉内料柱骨架,保证炉内透气、透液的作用更为突出。

焦炭质量特别是焦炭CRI及CSR对高炉冶炼有极大的影响,成为限制高炉稳定、均衡、优质、高效生产铁水的关键性因素。

1、影响焦炭热性质的主要因素1.1、原料煤性质对焦炭反应性产生的影响原料煤的变质程度、杂质含量以及结焦性能等会对焦炭反应性起到重要影响。

原料煤变质程度不同,其炼制焦炭的反应性也不尽相同。

在烟煤中,一般来说,低变质程度煤炼制的焦炭具有较高的反应性,煤的变质程度越高,所得焦炭的反应性越低,一旦煤的变质程度与贫煤接近时,其焦炭的反应性则会呈现上升情况。

实践表明,在1000℃的条件下,对变质程度不同的煤炭进行焦炭反应性试验,无论是哪种反应气体,其反应性均与煤变质程度有着密切的联系,且呈现大致相同的规律,只有氢反应具有较大的离散程度。

而在炼焦煤的范围内,其镜质组的最大平均反射率与焦炭反应性关系极为紧密,相关系数超出0.95。

1.2、煤炭中的部分矿物质则具有负催化作用或者不发生化学作用负催化作用是指对焦炭的熔损反应起到阻碍作用的矿物质,这种矿物质的存在会有效抑制焦炭反应的活性,例如煤炭中所含有的Si以及B等元素,对二氧化碳的化学反应性有着较强的遏制作用。

影响焦炭反应性的因素主要有以下两个方面:1、原料煤性质:一般中等煤化度的煤,炼制的焦炭有较低的反应性。

尤其是煤料的流动度较大时,易使焦炭中生成较多的光学各向异性组织,可降低焦炭反应性。

而煤料中灰分常含有碱金属和碱土金属的氧化物,它们对焦炭和二氧化碳的反应有催化作用,因此,煤料灰分高或灰分中碱金属、碱土金属含量高,均会使焦炭反应性增大。

2、炼焦工艺条件:增大装煤堆比重、提高炼焦温度、采取焖炉等措施,可使焦炭结构致密,减少气孔表面积,使焦炭反应性降低。

采用干熄焦,可避免水蒸汽对焦炭表面的活化,有利于降低焦炭的反应性。

1、焦炭的冷强度与焦炭其孔径及其分布有关,而热强度则与焦炭孔壁厚度密切相关。

2、为改善焦炭反应性,根本在于多用主焦煤少用高挥发分煤,特别是少用挥发分大于37%的煤。

在粘结性足够的情况下,可配入一些粘结性中等的低挥发分煤。

3、若在煤料中配入5%左右挥发分10%的延迟焦,反应性可降低10~20%,其原理是在炼焦后期有大量裂解碳产生,阻塞了部分微气孔,因而降低了反应性。

基于这一原理,提高入炉煤的堆密度,提高炼焦最终温度,也有相同的效果。

影响焦炭反应性的因素主要有以下几个方面:一、煤的性质原料煤性质:一般中等煤化度的煤,炼制的焦炭有较低的反应性。

尤其是煤料的流动度较大时,易使焦炭中生成较多的光学各向异性组织,可降低焦炭反应性。

而煤料中灰分常含有碱金属和碱土金的氧化物,它们对焦炭和二氧化碳的反应有催化作用,因此,煤料灰分高或灰分中碱金属、碱土金属含量高,均会使焦炭反应性增大。

1.单种煤值挥发份过高或过低,其反应性较高。

在24%左右时,焦炭的反应性最小。

2.单种煤平均最大反射率过高或过低,其反应性较高。

3.灰分对热性质影响,尤其是碱性金属氧化物的存在。

二、炼焦工艺条件:1)、增大装煤堆比重;堆密度越高,焦炭的热反应性越低,反应后强度越高(明显)。

2)、提高炼焦温度;3)、采取焖炉等措施;一般4.3米以上焦炉结焦时间普遍长。

煤质技术全国中文核心期刊 矿业类核心期刊 CAJ-CD 规范 执行优秀期刊焦炭显微结构及矿物质存在下反应性变化规律探讨87焦炭显微结构及矿物质存在下反应性变化规律探讨王晓磊,郭 治,曲思建,张 飏,商铁成,王利斌(煤炭科学研究总院北京煤化工分院,北京100013)摘要:分析了焦炭显微结构及其对焦炭反应性的基本影响,探讨了矿物质的存在对焦炭显微结构的影响机理及催化作用特征。

焦炭光学显微结构对焦炭反应性影响顺序为各向同性、类丝炭和破片>细粒镶嵌>粗粒镶嵌>流动型片状结构。

当有矿物质存在时,其顺序恰好相反。

关键词:焦炭显微结构;反应性;矿物质中图分类号:TQ 52 文献标识码:A 文章编号:1006-6772(2008)02-0087-03收稿日期:2008-02-27作者简介:王晓磊(1984-)女,内蒙赤峰人,硕士研究生,就读于煤炭科学研究总院煤化工分院化学与工艺专业,从事煤炭转化、热解等研究工作。

随着钢铁工业的发展,高炉日趋大型化,同时还采取了煤粉喷吹、富氧、高风温等强化冶炼措施,这对高炉中的焦炭质量提出了更高的要求。

近几十年来,国内外对一些高炉进行解剖研究,取得了焦炭在炉内状况的丰富资料,认为现行冷态强度不能完全反映焦炭在高炉内的热性能,而焦炭反应性却能较好地反映其在高炉中抵抗化学侵蚀的能力,是评价焦炭质量的重要指标。

焦炭反应性的大小与焦炭显微结构及矿物质的催化作用密切相关。

弄清有矿物质存在的条件下焦炭显微结构对反应性的影响规律,对于指导炼焦配煤具有重要意义。

1 焦炭显微结构及其对反应性的基本影响1 1 影响焦炭显微结构的主要因素煤在成焦过程中,低分子热解产物呈气态逸出,留下的自由基缩聚、叠砌形成球形的可塑性物质,即小球体。

在热态下,小球体不断吸附液相中其他大分子,因而球的体积不断增大。

在热运动中小球体还相互融并成为更大的球体。

这些较大的球体直到表面张力已不足以维持其球形时,就发生解体和变形,如颗粒状、流动状或片状,最后这些组织结构保留到固化后的焦炭中,成为焦炭的显微光学组织。

冶金焦主要成分冶金焦是冶金工业中一种重要的原料,主要用于冶炼金属。

它是由煤炭或石油焦炭经过高温热解得到的一种黑色块状固体物质。

冶金焦的主要成分是碳,其含碳量通常在80%以上。

除了碳之外,冶金焦还含有少量的灰分、挥发分和硫等杂质。

冶金焦的主要成分是碳,这是由于煤炭或石油焦炭在高温下热解时,有机物质中的氢、氧等元素逐渐挥发,而碳元素则相对稳定,因此成为焦炭的主要成分。

碳元素具有很高的燃烧热值和化学稳定性,能够提供足够的热量用于冶炼金属。

除了碳元素,冶金焦还含有少量的灰分、挥发分和硫等杂质。

灰分是指焦炭中的无机杂质,主要来自于煤炭或石油焦炭原料中的矿物质。

挥发分是指在高温下焦炭中挥发出来的气体和液体物质,主要包括水分、沥青质和有机物质。

硫是焦炭中的一种常见杂质,它来自于煤炭或石油焦炭中的硫化物。

这些杂质的存在会对冶金焦的质量造成一定的影响,因此在生产过程中需要控制其含量。

冶金焦的主要成分对冶炼金属过程有着重要影响。

首先,碳元素是冶炼金属的主要还原剂,它能够与金属氧化物发生化学反应,将金属从氧化物中还原出来。

其次,灰分和硫等杂质会影响冶金焦的燃烧性能和化学稳定性,降低其使用效率。

因此,在冶金焦的生产过程中,需要采取一系列措施,如优化原料配比、控制热解温度等,以提高冶金焦的质量。

冶金焦的主要成分是碳,其含碳量通常在80%以上。

除了碳之外,冶金焦还含有少量的灰分、挥发分和硫等杂质。

这些成分对冶炼金属过程有着重要影响,因此在生产过程中需要控制其含量。

冶金焦作为一种重要的冶金原料,在冶金工业中具有广泛的应用前景。

通过不断优化生产工艺和提高冶金焦的质量,能够更好地满足冶炼金属的需求,推动冶金工业的发展。

焦炭燃烧过程中的化学反应及其对铁矿石还原反应的影响焦炭是一种重要的燃料,在冶金等行业有广泛应用。

而焦炭的燃烧过程中伴随着多种化学反应,这些反应对铁矿石的还原反应具有重要的影响。

本文将探讨焦炭燃烧过程中的化学反应及其对铁矿石还原反应的影响。

焦炭的燃烧过程中涉及的化学反应十分复杂。

首先,焦炭与氧气发生直接的燃烧反应,生成二氧化碳和水蒸气。

这个反应十分剧烈,释放出大量的能量。

其次,焦炭中还含有杂质,如硫、氧、氢等元素。

这些元素在燃烧过程中也会参与化学反应,生成相应的氧化物或酸。

在焦炭的燃烧过程中,最重要的反应是焦炭中的碳与氧气发生氧化反应,生成二氧化碳。

这个反应是焦炭燃烧的主要能量来源,也是燃烧反应中的核心反应。

其化学方程式可以表示为:C + O2 → CO2这个反应释放出大量的热能,是焦炭燃烧过程中的主要热反应。

随着焦炭的燃烧,碳的含量逐渐降低,同时释放出的二氧化碳的量增加。

除了生成二氧化碳,焦炭的燃烧过程中还会生成一些其他的气体。

其中最重要的是一氧化碳。

焦炭在不足氧的条件下燃烧时,生成的一氧化碳会进一步与氧气反应,生成二氧化碳。

这个反应十分重要,因为一氧化碳的生成会减少焦炭燃烧时产生的热能。

化学方程式可以表示为:2CO + O2 → 2CO2一氧化碳的生成对焦炭燃烧产生的热能具有一定的负面影响,因为一氧化碳的燃烧热值比碳要低。

但是,一氧化碳还可以用于其他化学反应,比如铁矿石的还原反应。

焦炭草饲副多属有宵磷、铬、镍等金属元素,这些元素在焦炭的燃烧过程中也会发生一些化学反应。

例如,燃烧中产生的湿分可以与金属元素发生氧化反应,生成相应的氧化物。

这些氧化物的生成对炉内气氛的控制和炉渣的形成都具有一定的影响。

焦炭燃烧过程中的化学反应对铁矿石的还原反应具有重要的影响。

焦炭作为还原剂,其主要作用是将铁矿石中的氧气去除,使其还原为金属铁。

化学反应如下:Fe2O3 + 3C → 2Fe + 3CO在这个反应中,焦炭与铁矿石中的氧化铁发生还原反应,生成金属铁和一氧化碳。

煤中矿物质在成焦过程中的演化及对煤焦反应性的影响

煤中矿物质在成焦过程中的演化及对煤焦反应性的影响

煤中矿物质是煤焦反应性的重要因素,它在成焦过程中的演化及对煤焦反应性

的影响是研究煤焦反应性的重要内容。

煤中矿物质在成焦过程中的演化主要有三个方面:一是矿物质的结构发生变化,煤中的矿物质在成焦过程中会发生结构变化,使其结构变得更加紧凑,从而影响煤焦的反应性;二是矿物质的组成发生变化,煤中的矿物质在成焦过程中会发生组成变化,使其组成发生变化,从而影响煤焦的反应性;三是矿物质的结构发生变化,煤中的矿物质在成焦过程中会发生结构变化,使其结构发生变化,从而影响煤焦的反应性。

煤中矿物质对煤焦反应性的影响主要有两个方面:一是影响煤焦的热解反应,

煤中的矿物质会影响煤焦的热解反应,使其热解反应变得更加快速,从而影响煤焦的反应性;二是影响煤焦的结构变化,煤中的矿物质会影响煤焦的结构变化,使其结构变化变得更加复杂,从而影响煤焦的反应性。

综上所述,煤中矿物质在成焦过程中的演化及对煤焦反应性的影响是研究煤焦

反应性的重要内容,它会影响煤焦的热解反应和结构变化,从而影响煤焦的反应性。

因此,研究煤中矿物质在成焦过程中的演化及对煤焦反应性的影响,对于提高煤焦的反应性具有重要意义。

炼铁原理剖析焦炭的作用及其在铁矿石还原中的影响因素炼铁是将铁矿石经过还原反应,获得纯净铁的过程。

其中,焦炭是至关重要的还原剂,其在铁矿石还原中起着重要的作用。

本文将深入剖析焦炭在炼铁过程中的作用以及影响其效果的因素。

一、焦炭在铁矿石还原中的作用焦炭是由含碳量高达90%以上的煤炭在高温下热解而得的固体碳质材料。

在炼铁过程中,焦炭主要通过以下几个方面发挥作用。

1. 还原剂在高温下,焦炭能够与铁矿石中的氧化铁发生反应,将氧化铁还原为金属铁。

这是炼铁过程中最关键的反应之一。

具体反应方程式如下:Fe2O3 + 3C -> 2Fe + 3CO↑焦炭中的固定碳能够提供富足的电子,从而还原铁矿石中的氧化铁,将其还原为金属铁。

2. 热源在高温下,焦炭能够提供大量的热量,维持炼铁反应的温度。

在还原过程中,矿石中的还原反应是吸热的,需要外部供热以提供反应所需的温度。

焦炭的高温燃烧能够提供足够的热量,使反应继续进行。

3. 保护剂焦炭在还原过程中生成的CO气体能够起到保护矿石的作用。

CO气体可以形成一层保护膜,防止空气中的O2与还原后的金属铁发生氧化反应,从而保护金属铁免受氧化破坏。

二、影响焦炭在铁矿石还原中的因素在铁矿石还原过程中,焦炭的作用效果受到多种因素的影响。

下面将对其中的主要因素进行分析。

1. 焦炭粒度焦炭粒度对炼铁过程中的还原反应速度和效果起着重要影响。

粒度太大,会导致反应速度慢,影响炼铁效率;粒度太小,会引起气体穿透问题,使炼铁反应难以进行。

因此,选择合适的焦炭粒度对于提高炼铁效果至关重要。

2. 焦炭的固定碳含量焦炭的固定碳含量越高,意味着含碳量越高,还原反应越强烈,反应速度越快,炼铁效果越好。

因此,选择高固定碳含量的焦炭对于提高炼铁效率非常重要。

3. 反应温度焦炭在高温下才能充分发挥还原作用,反应速度较快。

一般来说,炼铁反应温度在1200-1300摄氏度之间。

过低的反应温度会降低反应速度和效果,过高的反应温度则会导致能量浪费并可能对设备造成损坏。

焦炭的质量指标及要求焦炭是固体燃料的一种。

由煤在约IOOOoC的高温条件下经干储而获得。

主要成分为固定碳,其次为灰分,所含挥发分和硫分均甚少。

呈银灰色,具金属光泽。

质硬而多孔。

基于焦炭在高炉内的行为与作用,在生产中一般对焦炭有如下几项质量指标的要求:1 .粒度高炉操作顺利与否的一个重要指标是其炉内料层的透气性大小,而它与高炉炉料的均匀性有关,因此,一般要求焦炭粒度不应比矿石粒度大得过多,二者应尽量接近,保持均匀。

一般冶金焦的平均粒度以50mm左右为宜,可控制在25~70mm 范围内,特别是要提高40~60mm粒级的含量,目前中国出口冶金焦粒度一般以30~80mm,40~90mm两个粒级居多。

2 .灰分焦炭中含有矿物质,其燃烧时矿物质会残留形成灰分,灰分高会对焦炭产生不利影响。

当焦炭在焦炉的高温环境中,燃烧产生灰分,灰分的增加破坏焦炭内部结构会使焦炭的裂纹增多,不仅使焦炭的强度降低,也会使焦炭的表面积增大,由于裂纹的增多,使CO?更容易从缝隙扩散到焦炭的内部,加剧热性能变差。

灰分是焦炭中的杂质和惰性物,其主要成分是SiO2.AI2O3等酸性氧化物,由于其熔点高,故在炼铁时只能用CaO等熔剂与它们共生成低熔点化合物才能以熔渣形式排出高炉。

因此要求冶金焦的灰分尽量低些。

3 .硫分硫分是焦炭中的有害成分,高炉内由炉料带入的硫分中仅5%~20%随高炉煤气逸出,其余的参加炉内硫循环,只能靠炉渣排出。

焦炭含硫高会使生铁含硫提高,降低生铁质量,或增加炉渣碱度使高炉操作指标下降。

因此,要求在生产焦炭时尽最大可能选择低硫煤,以降低焦炭的硫分。

4 .机械强度、热强度焦炭强度指标分为机械强度(抗碎强度及耐磨强度)和热强度(反应性及反应后强度)O焦炭的机械强度是衡量焦炭能否起到支撑骨架的作用,确保高炉操作正常的重要指标。

焦炭热强度是反映焦炭在高炉中抵抗化学侵蚀和保护炉料骨架作用能力,是综合衡量与评价焦炭热态稳定性的主要指标,较之机械强度更为重要。

68燃料与化工Fuel & Chemical ProcessesJul. 2020Vol.51 晕o.4•国外文献•煤中矿物质类型和粒度对焦炭反应后强度的影响用单一的预测模型很难评价不同配合煤所得焦 炭的反应后强度(悦杂砸)。

大部分焦炭悦杂砸预测模 型受以下因素影响:煤级(如挥发分或镜质组反射 率)、热流变性(如基氏流动度或膨胀性)和灰成分(如碱度指数冤。

有些模型还包含岩相学参数和炼焦条件。

但预测模型存在误差,依据煤的性质预测 焦炭悦杂砸仍无法取代实际测量。

因此,需进一步研 究煤的性质(煤中矿物质冤对悦砸陨和悦杂砸的影响。

加拿大炭化研究院(C C R A )研究了配合煤中添 加不同矿物质对焦炭悦杂砸的影响。

结果显示,4种 矿物质(方解石、菱镁矿、菱铁矿和黄铁矿)对焦炭 悦杂砸和悦砸陨具有很强的破坏性。

C C R A 继续进行了 深入研究,在白垩纪煤中分别添加粒度为<40滋m 和75耀150滋m 的12种矿物质(含量1豫),并进行了炭化试验。

结果表明,细粒度矿物质具有10倍于粗粒度矿物质的比表面积。

添加矿物质均会导致焦 炭悦杂砸降低,但方解石、白云石和菱铁矿对焦炭 悦杂砸的影响最大。

粗粒度矿物质对焦炭悦杂砸的影响明显好于细粒度矿物质。

C C R A 继续进行了在2种煤中分别添加6种粗粒度和细粒度矿物质并进行炭化试验的研究。

将方 解石、菱镁矿、菱铁矿、白云石、伊利石和黄铁矿6种 矿物质分别粉碎至细粒度和粗粒度,并分别与2种 煤混合(比例1颐99),再进行炭化试验,测试焦炭悦杂砸、悦砸陨和冷强度(/远。

)等。

试验用煤分别为白垩纪的低流动度煤(M V 煤) 和2种石炭纪高挥发分煤(H V 煤1和H V 煤2)。

煤中的天然矿物质组成见表1。

矿物质类型和粒度 对焦炭悦杂砸、悦砸/、/远。

和孔隙度的影响见表2。

表1煤中天然矿物质组成豫伊利石 1高岭石石英石白云母钠长石磷灰石方解石铁白云石黄铁矿菱铁矿金红石矿MV 煤 13.8054.7016.901.远00.341.402.603.70-3.900.44HV 煤 1 24.6552.063.616.590.270.200.240.059.090.230.12HV 煤225.6950.远远4.035.650.250.150.410.268.140.850.15表2矿物质类型和粒度对焦炭悦杂砸、悦砸陨乂00和孔隙度的影响豫CSR CRI陨600孔隙度粗粒矿物质细粒矿物质粗粒矿物质细粒矿物质粗粒矿物质 细粒矿物质 粗粒矿物质细粒矿物质100%MV 煤732288.650.01豫伊利石+99%MV 煤7270232488.987.847.949.01豫菱铁矿+99%MV 煤7154232989.389.248.348.01豫菱镁矿+99%MV 煤70远7242589.889.34远.947.51豫黄铁矿+99%MV 煤远9远8272588.387.348.449.01豫方解石+99%MV 煤6641253488.远88.247.647.81豫白云石+ 99%MV 煤5754283087.987.147.848.5100%HV 煤HV 煤 1:72,HV 煤 2越6620,2188.940.6,50.31豫伊利石+99%HV 煤远4远022258远.787.551.051.71豫菱镁矿+99%HV 煤远8远8222387.887.452.050.远1豫菱铁矿+99%HV 煤远547233489.488.844.044.11豫黄铁矿+99%HV 煤594远273288.08远.450.053.01豫方解石+99%HV 煤5734314远89.287.841.141.71豫白云石+ 99%HV 煤5234323988.08远.451.252.1研究发现,添加1豫的矿物质对2种煤所得焦 炭的悦杂砸和悦砸陨均不利。

添加和吸附矿物质对焦炭热性能的影响

陈启厚;杨俊和

【期刊名称】《安徽工业大学学报(自然科学版)》

【年(卷),期】2001(018)004

【摘要】通过煤中添加矿物质炼焦和焦炭吸附矿物质两种方法来研究焦炭中的矿

物质对其溶损反应的影响效果。

研究结果表明:煤中添加矿物质时,过渡金属对焦炭反应性起正催化作用;硼族元素对焦炭反应性起负催化作用。

焦炭吸附矿物质时,相应元素的影响效果差异较大,并且吸附矿物质对焦炭反应性的影响比添加矿物质的影响要大。

【总页数】4页(P327-330)

【作者】陈启厚;杨俊和

【作者单位】安徽工业大学化工与环境学院,;上海应用技术学院材料工程系,

【正文语种】中文

【中图分类】TQ522.1

【相关文献】

1.矿物质对焦炭热性能影响的研究及应用 [J], 胡涛

2.矿物质对冶金焦炭反应性的影响 [J], 郭艳玲;张大伟

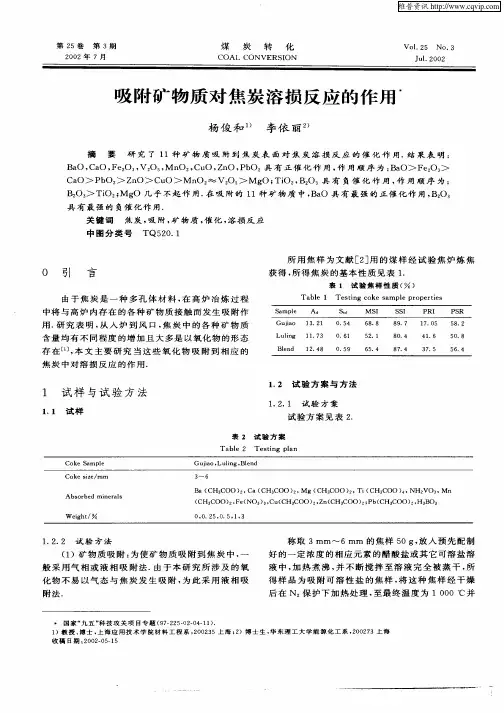

3.吸附矿物质对焦炭溶损反应的作用 [J], 杨俊和;李依丽

4.矿物质对焦炭强度的影响 [J], 陈启厚

5.矿物质对高炉内焦炭溶损反应的影响 [J], 张彧博;侯彩霞;张广鑫;马浩然;程欢

因版权原因,仅展示原文概要,查看原文内容请购买。