焦炭反应性及反应后强度测定操作规程

- 格式:doc

- 大小:58.50 KB

- 文档页数:6

焦炭反应性及反应后强度测定仪操作规程1. 将制好的焦炭样品置于Ⅰ型转鼓中,以20r/min的转速,转50r(数显为100)。

2. 取出样品后分别用直径25mm和23mm圆孔筛筛分,将大于23mm小于25mm焦炭称取200g±0.5g作为分析试样。

3. 将反应器从炉体中取出,并打开上盖,将筛板平放在反应器底部,然后放入高铝球45个,平铺。

在将已备好的焦炭试样200g±0.5g装入反应器。

4. 将热电偶套管插入料层中心位置,然后将反应器直立,用活手扳将盖与反应器筒体固定好,将反应器托架移至炉体的中心,然后将反应器放入炉体内,并将测温热电偶插入反应器热电偶套管内。

5. 将反应器进气管、排气管分别与供气系统(蓝色管)、排气系统(铜管)连接。

检查气路,确保密封不漏气。

6. 打开气瓶、精密温度控制仪、电脑,双击桌面上的“SYDwin-T224”图标,点击“管理员登录”输入密码“Z”,点确认键进入软件操作系统。

此时界面左下角通讯状态显示蓝色条,并伴有“滴”的一声,说明精密温度控制仪、电脑、电炉都已连接好。

7. 点击屏幕右方的“试验报告”,将样品称量的实际质量输入焦炭总质量一栏。

8. 在界面上将“手动”改为“自动”,点击“启动”按钮,仪器开始升温工作。

9. 当温度升到1100℃时会发出提示音,观察气体是否由氮气转为二氧化碳气体。

10. 在“试验报告”中记录开始反应时间,反应2h后,停止加热。

11. 当自动出炉时,提前在支架上整理好热电偶导线和进排气管的管路走向,使其顺畅无弯折和不发生受牵拉的现象。

12. 离开电炉,站到电脑前观察出炉是否正常。

13. 至电脑屏幕上的炉温显示为100℃以下,拔掉反应器上排气管,打开反应上盖,倒出焦炭,捡出高铝球,称量反应后的焦炭试样,并记录结果。

14. 在“试验报告”的反应后焦炭一栏输入称量结果,点击“计算”,即可显示反应性结果。

15. 反应后的焦炭全部装入Ⅰ型转鼓内,以20r/min的转速共转30min.总转数为600 r(数显为1200)。

![[新版]焦炭反应性及反应后强度的测定](https://uimg.taocdn.com/1037f4bdd0f34693daef5ef7ba0d4a7302766ca1.webp)

焦炭反应性及反应后强度的测定1主要内容及适用范围规定了测定焦炭反应性及反应后强度的方法提要、实验仪器、设备和材料、试样的采取和制备、实验步骤、试验的结果计算和精密度。

适用高炉炼铁用焦的焦炭反应性及反应后强度的测定,其它用途可参照执行。

2 原理称取一定质量的焦炭试样,置于反应器中,在1100+5℃时与二氧化碳反应2小时后,以焦炭质量损失的百分数表示焦炭反应性(CRI%)。

反应后的焦炭,经I型转鼓试验后,大于lOmm粒级焦炭占反应后焦炭的质量百分数,表示反应后强度(CSR%)。

3 试验仪器、设备和材料电炉、反应器、I型转鼓、转鼓控制器、圆孔筛、干燥箱、架盘天平、红外线灯泡、热电偶、筛板、高铝球、托架、反应器支架、块焦反应监控仪、计算机显示器、二氧化碳供给系统及氮气供给系统中的(转子流量计、洗气瓶、干燥塔、,缓冲瓶)等。

4 技术条件4.1 升温速度:O-1100℃,平均升温速度为8-16℃/min。

4.2 控温精度:1100±5℃,通二氧化碳j言面度在10-25min内恢复到1100±5℃。

4.3 通气温度:400℃时通氢气,1100℃切断氮气通二氧化碳。

4.4 温度显示误差:不大于±5℃。

4.5 时间显示误差:24小时内不大子30s。

4.6 电源电压:220(±10%)V,500HZ。

4.7 最大负载功率:8千瓦。

4.8 使用环境:温度10-35℃,湿度不大于80%,周围无强电磁场及腐蚀性气体的场所。

5 操作程序5.1 试验前试样的采取和制备5.1.1 按GBl997规定的取样方法,按比例取大于25mm焦炭20kg,弃去泡焦和炉头焦。

用颚式破碎机破碎、混匀、缩分出10kg,再用φ25mm、φ21mm圆孔筛筛分,大于φ25mm的焦块再破碎、筛分,取φ21mm筛上物,去掉片状焦和条状焦,缩分得焦块2kg,分两次(每次lkg)置于I型转鼓中,以20r/min的转速,转50r,取出后再用φ21mm圆孔筛筛分,将筛上物缩分出900g作为试样,用四分法将试样分成四份,每份不少于220g。

HXFQ-1型焦炭反应性及反应后强度测定仪冶金工业部煤、焦、炭素实验仪器定点单位上虞市宏兴机械仪器制造有限公司地址:浙江上虞市道墟屯南工业区邮编:312368电话:*************82589735传真:*************公司网址:电子信箱:**************旗下网站: 上虞市宏兴机械仪器制造上虞市宏兴机械仪器有限公司忠告用户1、请专人操作使用本仪器,并留意注意事项。

2、请按规范要求,对仪器进行定期保养。

3、操作使用前,请详细、认真阅读使用说明书。

4、本仪器采用三相四线制供电方式,即380V 电源加零线。

多谢合作!在上虞市宏兴机械仪器制造有限公司,客户服务是每个制造产品的重要组成部分。

鉴于此,特汇编以下信息方便用户。

上虞市宏兴机械仪器制造目录一、测定原理二、主要技术性能三、试验准备工作四、试验方法五、实验结果计算六、实验误差七、使用注意事项八、温控系统说明上虞市宏兴机械仪器制造本装置是用来测定高炉炼铁用焦炭在高温状态下的重要性能——焦炭反应性及反应后强度的专用测定装置(焦炭热强度检测设备)。

整套仪器由特制高温反应电炉、计算机控制系统、N2、CO2气体供给箱,Ⅰ型转鼓自动升降装置等组成。

计算机控制系统控制高温反应电炉按规定速率升温并按给定温度控温,在计算机显示屏中可截取焦炭在反应过程中的多种变化画面,并能正确认清焦炭反应全过程,同时能储存多次实验过程数据;并可选配自动升降、废气自动燃烧、自动排出装置,实验过程实现自动化。

整套仪器符合GB/T4000-2008的技术要求,是各焦化厂、钢铁厂、外贸部门、科研单位、大专院校检测焦炭质量、研究焦炭性能的必要设备。

一、测定原理焦炭反应性是将制备好并进行烘干处理过的200±0.5g ,粒度为20±1mm 的焦炭试样,装入特制的反应器内,升温至1100℃。

在1100±5℃的温度下,与通入的CO 2气体反应2小时后,焦炭重量的损失数,以符号Cr%表示。

焦炭反应性测定的工艺流程焦炭反应性测定是一种用于评估焦炭反应活性的方法。

焦炭的反应性是指焦炭在高温下与气体或液体的反应速率。

测定焦炭反应性可以帮助冶金行业选择最佳的焦炭用于高温反应过程。

下面是焦炭反应性测定的一般工艺流程:1. 样品制备:从不同生产批次或不同炉品的焦炭样品中,随机选取一定数量的焦炭块。

然后将块状焦炭样品粉碎成适当的粒度。

为了保证测试结果的准确性,应该选择均匀粒度的焦炭样品。

2. 焦炭与反应介质接触:将焦炭样品与反应介质接触,反应介质可以是气体或液体。

常用的反应介质有二氧化碳、水蒸汽、氧气等。

接触的方式可以是将焦炭样品与反应介质一起放入高温炉中,或者将焦炭样品浸泡在反应介质中。

3. 高温反应:将焦炭样品与反应介质一起置于高温区域内进行反应。

高温一般在800摄氏度到1500摄氏度之间。

所选择的温度应该是工业应用条件下的温度。

反应时间也需要考虑,一般为几分钟到几小时。

4. 结果分析:测定反应后的焦炭样品的重量损失或者产物的生成量,以评估焦炭的反应性。

重量损失或者产物生成量越大,说明焦炭的反应性越高。

5. 实验重复:为了确保测定结果的准确性和可靠性,应该进行多次实验重复。

不同时间、温度、反应介质等条件下进行多次测定。

6. 数据处理和结果报告:将多次实验结果进行平均,得出焦炭的平均反应性。

最后将实验过程和结果报告给用户或者相关部门。

需要注意的是,在焦炭反应性测定过程中,应该控制实验条件,使其尽量接近实际工业生产条件。

同时,还要注意实验设备的选择和维护,避免对实验结果的影响。

总之,焦炭反应性测定是一种用于评估焦炭反应活性的方法,通过一系列工艺流程对焦炭样品进行处理和测试。

这些工艺流程包括样品制备、焦炭与反应介质接触、高温反应、结果分析、实验重复、数据处理和结果报告等步骤。

通过这些步骤可以得到焦炭的反应性评估结果,为冶金行业的生产过程提供参考。

焦炭反应性及反应后强度试验操作规程(一)取样与制样1.取样按GB1997规定的取样方法,按比例取大于25mm焦炭20kg,弃去泡焦和炉头焦。

2.制样方法(1)用颚式破碎机破碎、混匀、缩分出10kg,用Φ25mm、Φ23mm圆孔筛筛分;大于Φ25mm的焦块再破碎、筛分。

(3)取Φ23mm的筛上物,去掉片状焦和条状焦,保留较厚片状焦和和较粗条状焦用手工修整成颗粒状焦片,用Φ23mm圆孔筛筛分后与未经过修整的颗粒状焦块混匀。

缩分得焦块2kg。

(4)分两次(每次1kg)置于I型转鼓中,以20r/min的转速转50r(2分30秒)。

(5)取出后再用Φ23mm圆孔筛筛分。

(6)将筛上物缩分出900g作为试样。

用四分法将试样分成4份,每份不得少于220g.(7)在170-180度的烘箱中,烘干时间不低于2小时;取出焦炭冷却至室温。

取出后再用Φ23mm圆孔筛筛分。

称取200g±0.5g(二)试验过程1. 先将气体减压阀打开。

2. 按以下要求,对试验用焦炭进行称量、并装入反应罐中。

(1)称量200克±0.5g焦炭,记为m0,盖上筛盖,大幅度筛动20下,筛去浮灰。

(2)将反应罐下部先放一个筛板,再放73颗左右高铝球,拨平后再放一个筛板,使H球+筛≈90~100mm。

(5)将称量好的焦炭一半放入反应罐中将筛板压住再将反应罐倾斜,将剩下的的焦炭放入反应罐中,保持反应罐倾斜,将柔性垫和炉盖插入反应罐中扶正。

H焦≈80mm。

(6)称量装完后余下的筛底中的粉焦记为m,则m=m0-m粉。

粉(7)拧上反应罐法篮的螺钉,以便密封(注意用力均匀)。

3.将反应罐装入炉内,将热电偶插入护管底部,接通进气管和出气管;将热电偶信号线、挂在支架上避免碰到炉体。

4.开配电箱内的空气开关,开控制柜总电源开关。

5.开计算机,进入焦炭反应控制系统:(1)调用1100开度制度并发送给下位机;(2)输入文件名;(3)开控制柜上的启动开关;(4)在温度控制画面中选择阀门自动或手动控制,点击启动按钮。

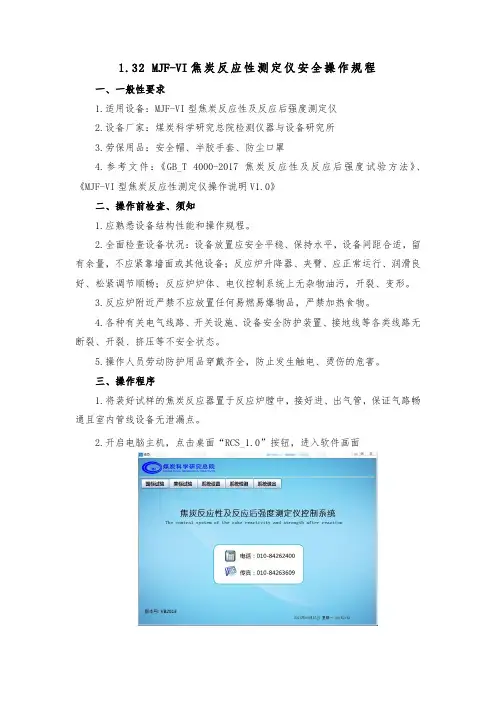

1.32 MJF-VI焦炭反应性测定仪安全操作规程一、一般性要求1.适用设备:MJF-VI型焦炭反应性及反应后强度测定仪2.设备厂家:煤炭科学研究总院检测仪器与设备研究所3.劳保用品:安全帽、半胶手套、防尘口罩4.参考文件:《GB_T 4000-2017 焦炭反应性及反应后强度试验方法》、《MJF-VI型焦炭反应性测定仪操作说明V1.0》二、操作前检查、须知1.应熟悉设备结构性能和操作规程。

2.全面检查设备状况:设备放置应安全平稳、保持水平,设备间距合适,留有余量,不应紧靠墙面或其他设备;反应炉升降器、夹臂、应正常运行、润滑良好、松紧调节顺畅;反应炉炉体、电仪控制系统上无杂物油污,开裂、变形。

3.反应炉附近严禁不应放置任何易燃易爆物品,严禁加热食物。

4.各种有关电气线路、开关设施、设备安全防护装置、接地线等各类线路无断裂、开裂、挤压等不安全状态。

5.操作人员劳动防护用品穿戴齐全,防止发生触电、烫伤的危害。

三、操作程序1.将装好试样的焦炭反应器置于反应炉膛中,接好进、出气管,保证气路畅通且室内管线设备无泄漏点。

2.开启电脑主机,点击桌面“RCS_1.0”按钮,进入软件画面2.点击“国标试验”按钮,即可进入“国标试验”主画面3.点击“启动试验”按钮,即可启动国标试验。

启动后,可点击“实时曲线”按钮,查看实时曲线4.试验过程中,点击“数据填写”,即可进入“数据填写”画面。

可以提前填写部分试验数据,如样品名称、依据标准、焦球个数、试样量、操作员等,不要电极数据保存。

5.试验结束:1)当温度降至室温时,打开反应器,倒出所有的焦炭(包括粉末),称量总重,计算CRI,然后全部放入转鼓中,600转后用10mm筛子筛分,取筛上称量计算CSR即可。

CRI﹪=(m-m1)/m×100﹪CSR﹪=m2/m1×100﹪m----焦炭总重m1----反应后的焦炭总重m2----转鼓筛分后筛上总重2)请点击“国标试验”主画面的“结束试验”按钮,试验结束。

冶金焦炭机械强度的测定操作规程

一、试样进行筛分并称量各粒级的质量(不包括小于25mm部分)按各粒级

筛分比例称取转鼓试样,按每份试样50Kg(标准值0.1Kg)每次试验最

少应取两份试样。

二、当发现式样水分过大对实验效果有影响时需做适当的处理。

方可进行试

验。

三、将其中一份试样小心放入已清扫干净的鼓内,关紧鼓盖取下转鼓摇把,

开动转鼓一百转后静置1~2分钟,使粉尘降落后,打开鼓盖把鼓内的焦

炭倒出并仔细清理,收集鼓内、鼓盖上的焦粉。

四、将出鼓的焦炭依次用40mm、25mm、10mm的圆孔筛进行筛分,筛分时

每次筛分两不超过12Kg,即要力求筛净,又要防止用力过猛使焦炭因撞

击而破碎。

五、分别称量大于25mm、25~10mm及小于10mm各粒级的焦炭质量(称量

至0.1Kg)其总和与鼓焦质量之差为损失量,当损失量≥0.3Kg 时该试验

无效,<0.3Kg则计入小于10mm的一级中。

六、计算抗碎强度、M25和耐磨强度M10的试验结果。

七、每一批外用商品焦炭都要做一次机械强度测定。

焦炭溶损率及溶损后强度试验方法焦炭溶损率是指在高温下,焦炭在反应中的溶解和损耗的程度。

焦炭溶损率是衡量焦炭耐高温性能的重要指标之一。

溶损后强度试验是评价焦炭耐高温性能的指标之一。

焦炭溶损率的试验方法如下:1.准备样品:从焦炭批次中取得一定数量的焦炭样品。

2.焦炭样品预处理:将焦炭样品放入高温炉中进行预处理,一般在800℃的恒温下进行处理1小时,使焦炭样品达到平衡状态。

3.焦炭样品燃烧:将预处理后的焦炭样品放入高温炉中进行燃烧,燃烧温度一般在1300℃以上,持续时间根据实际需要确定。

4.焦炭溶损率计算:将燃烧前后的焦炭样品进行比较,计算焦炭溶损率。

焦炭溶损率的计算公式为:溶损率(%)=(燃烧前焦炭质量燃烧后焦炭质量)/燃烧前焦炭质量×100%。

溶损后强度试验的方法如下:1.准备样品:从焦炭批次中取得一定数量的焦炭样品。

2.焦炭样品预处理:将焦炭样品放入高温炉中进行预处理,一般在800℃的恒温下进行处理1小时,使焦炭样品达到平衡状态。

3.焦炭样品燃烧:将预处理后的焦炭样品放入高温炉中进行燃烧,燃烧温度一般在1300℃以上,持续时间根据实际需要确定。

4.焦炭样品取出:燃烧后的焦炭样品取出后,使用万能试验机等设备对其进行强度测试,记录焦炭溶损后的强度值。

5.强度计算:根据强度测试的结果,计算焦炭的溶损后强度。

一般来说,焦炭的溶损后强度的计算公式为:溶损后强度(MPa)=焦炭溶损后的质量/焦炭初始的质量×初始强度。

需要注意的是,以上的试验方法都是基于高温炉的设备进行的,温度和时间的选择需要根据实际情况来确定。

此外,在进行试验时要保证样品的质量和操作的准确性,以获得可靠的结果。

焦炭反应性

一定块度的焦炭在规定条件下与二氧化碳等气体反应后,焦炭质量损失的百分数。

焦炭热强度是反应焦炭热态性能的一项机械强度指标(CSR%)。

它表现焦炭在使用环境的温度和气氛下,同时经受热应力和机械力时,抵抗破碎和磨损的能力。

焦炭的热强度有多种测定方法,方法一是热转鼓强度测定。

测量焦炭的热转鼓强度,一般是将焦炭放在有惰性气氛的高温转鼓中,以一定转速旋转一定转数后,测定大于或小于某一筛级的焦炭所占的百分率,以此表示焦炭热强度。

方法二是称取一定200g焦炭试样,置于高温反应器中,把高温反应器置于焦炭反应性测定仪中,按启动键设备开始按程序升温,等温度升到1100±5℃时与二氧化碳反应2小时后,以焦炭质量损失的百分数表示焦炭反应性(CRI%)。

高温反应后的焦炭经I型转鼓试验后,大于lOmm粒级焦炭占反应后焦炭的质量百分数,表示反应后强度(CSR%)。

(最新国标执行方法是方法二,标定设

备:PL-500F焦炭反应性测定仪)

焦炭反应性是指焦炭与二氧化碳、氧和水蒸气等进行化学反应的能力。

焦炭反应后强度是指反应后的焦炭在机械力和热应力作用下抵抗碎裂和磨损的能力。

焦炭在高炉炼铁、铸造化铁和固定床气化过程中,都要与二氧化碳、氧和水蒸气发生化学反应。

由于焦与氧和水蒸气的反应有与二氧化碳间的反应相类似的规律,因此大多数国家都用焦炭与二氧化碳的反应特性评定焦炭反应性(CSR%)。

中国标准GB/T4000-2008规定了焦炭反应性及反应后强度试验方法。

其做法是使焦炭在1100±5℃高温下与二氧化碳发生反应,然后测定反应后焦炭失重率及其机械强度。

焦炭反应性及反应后强度试验方法1 范围本标准规定了测定焦炭反应性及反应后强度试验方法的原理、实验仪器、设备和材料、试样的采取与制备、实验步骤、结果的计算及精密度。

本标准适用高炉炼铁用焦的焦炭反应性及反应后强度的测定,其他用途焦炭可参照执行。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 1997焦炭试样的采取和制备GB/T 2006冶金焦炭机械强度的测定方法3 原理称取一定质量的焦炭试样,置于反应器中,在1100℃±5℃时与二氧化碳反应2h后,以焦炭质量损失的百分数表示焦炭反应性(CRI)。

反应后焦炭,经I型转鼓试验后,以大于10mm粒级焦炭占反应后焦炭的质量分数表示焦炭反应后强度(CSR)。

4 实验仪器、设备和材料4.1 电炉电炉用电炉丝、碳化硅或其他能满足试验要求的加热元件加热均可。

4.1.1 底部封闭式加热电炉炉体结构如图1所示。

单位为毫米炉膛内径140mm,外径160mm;高度640mm(高铝外丝管)。

加热元件:使用碳化加热元件或者电炉丝。

使用电炉丝时的电炉安装要点:炉壳底部封闭,上口敞开,于现在底板上装好脚轮。

在底部铺一层耐火砖,将绕好的电阻丝的外室管立放于底板正中。

在外丝管与炉壳间隙之间,填充轻质高铝砖预制件(有标准尺寸的轻质高铝砖切制)或者保温棉,炉丝由上下两端引出,与固定在炉壳上的绝缘子相联接。

炉丝引出部分用单孔绝缘保管好,切忌相互搭接,以免造成短路。

控温电偶插入反应器中央,将电炉与控温仪及电源接好。

每一台电炉安装完毕即测定恒温区,使炉膛内1100℃±5℃温度区长度不小于使用碳化硅加热元件时的安装要点:可以使用硅碳管或者6到8根硅碳棒,接线时尽量在加热元件的同一端接电源,同时要注意露出的接线端的绝缘保护,防止触电。

文件号:KF-2008H型焦炭反应性及反应后强度测定仪2011年月日发布 2011年月日实施鞍钢集团朝阳鞍凌钢铁有限公司化检验中心CMW/AnLsteel 6240 EA (0403)-2010/0 第1页共4页文件更改一览表KF-2008H型焦炭反应性及反应后强度使用与维护规程本规程适用于KF-2008H型焦炭反应性及反应后强度使用与维护。

该设备是一种通用的加热设备一、操作主要技术参数a、功率:7kw。

b、控温范围:0℃-1150℃,分辨率:1℃。

c、控温精度:1100±2℃。

d、控温元件:N型热电偶。

e、加热体:硅碳棒。

f、电源电压:AC220V±10%,50Hz±5%三相五线制。

二、操作方法1:将承重好的焦炭(200±0.5g)放入反应器中,并拧紧螺丝,防止漏气。

2:打开测定仪总电源,先打开PLC电源,待初始化结束后,再打开控制电源,将反应器升入加热炉。

3:打开计算机,进入KF2008H程序,点击“主回路启动”,再点击“运行”,实验开始。

打开氮气和二氧化碳气的气瓶。

4:当中心温度达到400℃时,系统会自动接通氮气(0.8L/min)。

5:当中心温度达到1050℃时,系统会自动给二氧化碳气瓶瓶口预热。

6:当中心温度达到1100℃稳定10分钟后,系统会自动切断氮气,改通二氧化碳气(5L/min)。

开始反应。

7:当反应结束后(120分钟),升降器会自动下降,系统会自动切断二氧化碳气,改通氮气(2L/min)。

开始降温。

8:当中心温度降到100℃时,点击系统中的“停止”,再点击“主回路停止”,将焦炭取出,称重并记录。

关闭氮气和二氧化碳气的气瓶。

9:将称重后的焦炭放入I型转鼓转600r(20r/min)。

10:将转鼓后的焦炭取出,过筛(Φ10mm),称取筛上物并记录。

11:打开报告,认真填写并报存(在E盘)打印,实验结束。

二、保养与维护1、维护过程中应注意易损件位置,以免维修过程中易损件损坏。

华誉化验室

焦炭反应性及反应后强度测定

操作规程

焦炭反应性及反应后强度测定操作规程

1 引用文件:

《GB/T 4000-2008 焦炭反应性及反应后强度试验方法》;

《KF-2008H型焦炭反应性及反应后强度测定仪使用手册》。

2 方法概要:

称取一定质量的焦炭试样,置于反应器中,在1100℃±5℃时与二氧化碳反应2h后,以焦炭质量损失的百分数表示焦炭反应性(CRI)。

反应后焦炭,经I型转鼓试验后,以大于10㎜粒级焦炭占反应后焦炭的质量分数表示焦炭反应后强度(CSR)。

3 设备、材料和工具

3.1 仪器:

3.1.1 焦炭反应性及反应后强度测定仪:KF-2008H型;

3.1.2 耐高温合金钢反应器;

3.1.3 反应器支架;

3.1.4 电子台秤:最大称量500g,感量0.5g;

3.1.5 I型转鼓:20r/min±1r/min,减速机减速比为50;

3.1.7 干燥箱:容积不小于0.07m3,最高使用温度可达300℃;

3.2 材料:

3.2.1 二氧化碳供给系统:

3.2.1.1 二氧化碳钢瓶及二氧化碳电加热减压阀,钢瓶内二氧化碳含量达99.99%;

3.2.1.2 二氧化碳电加热减压阀规格:220v,0~25Mpa;

3.2.1.3 流量计:0.6m3/h;

3.2.2 氮气供给系统:

3.2.2.1 氮气钢瓶及氧压表,钢瓶内氮气含量为≧98.5;

3.2.2.2 流量计:0.25m3/h;

3.3 工具:

3.3.1 圆孔筛:φ10㎜一个,筛框有效直径200㎜;

φ23㎜一个,筛框有效直径300㎜;

3.3.2 钳子;

3.3.3 浅盘;

3.3.4 活口扳子;

3.3.5 六角扳手。

4 准备工作

4.1 检查所用工具是否齐全,并将工具摆放合理便于使用;

4.2 开启二氧化碳和氮气,并检查二氧化碳、氮气是否充足,以能完整做一次试验为最低标准;

4.3 顺序开启电脑、控制炉体总电源的空气开关、精准控温箱电源开关、反应器升降杆电源开关。

4.4 调节I型转鼓转数在50或600,备用;

5 试样制备

5.1 将2㎏试样分两次(每次1㎏)置于I型转鼓中,以20r/min的转速,转50转,取出后用φ23㎜圆孔筛筛分,筛分时注意弃去薄片状焦、泡焦和炉头焦,将筛上物缩分出900g 作为试样并放在浅盘上,用四分法将试样分成四份,每份不得少于220g。

5.2 将制好的试样放入干燥箱,在170~180℃温度下烘干2h,取出焦炭冷却至室温,用φ23㎜圆孔筛筛分,称取200g±0.5g待用。

6 试验步骤

6.1 将准备好的焦炭试样200g±0.5g装入反应器,并记录颗粒数,将带有热电偶套管和进气支管的反应器盖盖在反应器上,用六角扳手将紧固螺丝旋紧,将反应器倒置上下晃动10下,以保证试样装入均匀分布;将反应器放在升降杆上的反应器托架上,按动升降杆升降按钮将反应器升入炉体内部。

6.2 在电脑桌面上双击桌面文件名为KF2008H的文件进入焦炭反应性及反应后强度测定仪的操作界面,依次点击下方主回路启动(start)和运行(run),仪器开始工作,由于本仪器为自动控制仪器,设置好参数后,当中心温度达到400℃时,自动通入氮气(流量为0.8L/min);当反应器中心温度达到1050℃时,自动接通氧化碳电加热减压阀,并预热10min;当温度达到1100℃时,自动切断氮气通入二氧化碳(流量为5L/min),反应开始;反应2h后自动切断二氧化碳通入氮气(流量为2L/min),于此同时反应器自动下降至升降杆上的反应器托架上冷却。

6.3 当反应器中心温度达到100℃时,自动切断氮气,在焦炭反应性及反应后强度测定仪的操作界面依次点击停止(stop)和主回路停止(stop);此时可以将反应器上盖打开,倒出焦

炭,称量并记录。

6.4 将反应后焦炭全部装入I 型转鼓内,以20r/min 的转速共转30min ,总转数为600r 。

然后取出用φ10㎜圆孔筛筛分、称量筛上物质量、记录。

6.5 点击焦炭反应性及反应后强度测定仪的操作界面点击报告(report ),依次填入相关信息,生成、存储试验报告并打印试验报告。

6.6 关闭精准控温箱电源开关、反应器升降杆电源开关;关闭控制炉体总电源的空气开关;关闭控制炉体总电源的空气开关,关闭二氧化碳和氮气。

6.7 退出焦炭反应性及反应后强度测定仪的操作界面,关闭计算机和打印机。

7 结果计算

7.1 焦炭反应性

焦炭反应性指标以损失的焦化质量占反应前样的百分数表示。

焦炭反应性(CRI )按下式计算,数值以%表示:

1(%)()/100CRI m m m =-⨯

式中:

m ——焦炭试样质量,单位为g ; m 1——反应后残余焦炭质量,单位为g 。

7.2 反应后强度

反应后强度指标以转鼓后大于10㎜粒级焦炭占反应后残余焦炭的质量百分数表示。

反应后强度(CSR )按下式计算,数值以%表示:

21(%)/100CSR m m =⨯

式中:

m 2——转鼓后大于10㎜粒级焦炭质量,单位为g ; m 1——反应后残余焦炭质量,单位为g 。

7.3 焦炭反应性和反应后强度的试验结果均取平行试验的算数平均值。

8 精密度

焦炭反应性(CRI )和反应后强度(CSR )的重复性,不得超过下列数值: CRI :r ≦2.4%; CSR :r ≦3.2%。

附录一:

焦炭反应性和反应后强度试验注意事项如下:

1、每次取1㎏试样进行转鼓后过φ23㎜圆孔筛时,要保留23㎜筛上物,并及时将薄片状焦、泡焦和炉头焦弃去;

2、将筛分好的试样放入干燥箱时和从干燥箱取出试样时,要带手套操作,以免烫手;

3、称样时会出现需要用钳子修整焦炭颗粒的情况,修整时注意修整位置,要上下方向修整不能左右方向修整,以免修整后的颗粒变成φ23㎜圆孔筛筛下物;

4、开启二氧化碳和氮气时,注意侧身,不能正对表盘;有瓶嘴漏的气瓶杜绝使用;

5、开启控制炉体总电源的空气开关时,要向上推送,手不能沾湿,不得触摸开关盒内部;

6、装入焦炭试样后,必须将反应器倒置过来上下方向晃动10次或10次以上,保证焦炭装入均匀;

7、用螺丝固定反应器上盖时,要将反应器上盖上面的螺丝孔和反应器上的螺丝孔对好,上螺丝时不能直接固定某个,要四个螺丝一起固定,以免螺丝受力损坏反应器盖和螺丝孔;

8、反应器升入炉膛内的过程中,要随时调整反应器托架位置,避免反应器刮炉膛;

9、试验开始后,焦炭反应性及反应后强度测定仪的操作界面中温度区内显示侧壁温度达到150℃时,将风机开启;当开始通入二氧化碳主反应开始后将换气扇打开,保持室内门打开通风;

10、试验结束后,反应器自动下降时,不得以任何形式接触反应器,以免烫伤;待反应器中心温度达到100℃时,需带手套将反应器取下放在反应器支架上;

11、使用I型转鼓时,拿放上盖要双手拿住,以防掉下发生意外伤害;

12、转鼓后开盖取出试样时,要带防尘口罩操作,以免吸入煤烟;

13、所有试验结束后,供气系统和供电系统要全部关闭;环境卫生要打扫干净,所有仪器设备和使用工具要擦干净并摆放整齐。

附录二:

焦炭反应性和反应后强度试验危险源辨识表。