调节再生胶制品硬度方法

- 格式:docx

- 大小:35.42 KB

- 文档页数:2

橡胶增大硬度方法

橡胶是一种重要的材料,广泛应用于工业、建筑、交通、医疗等领域。

然而,橡胶的硬度往往会影响其使用效果和寿命。

为了解决这个问题,我们可以采取以下方法来增大橡胶的硬度:

1. 添加填料:在橡胶中加入一定量的填料,如二氧化硅、氧化铝、碳酸钙等,可以有效地增大橡胶的硬度。

填料的数量和种类可以根据实际需要进行调整。

2. 使用热处理:通过热处理的方法可以改变橡胶的分子结构,使其硬度增大。

这种方法需要在一定温度和时间范围内进行,具体的参数需要根据橡胶的种类和用途来确定。

3. 采用交联剂:交联剂可以将橡胶的分子链连接起来,形成三维网络结构,从而增加橡胶的硬度和强度。

常用的交联剂有硫化剂、过氧化物、辐射等。

4. 改变混炼工艺:混炼工艺对橡胶的硬度和性能有着重要的影响。

通过改变混炼工艺中的参数,如加入时间、温度、转速等,可以改变橡胶的硬度和性能。

总之,选择合适的方法来增大橡胶的硬度,可以提高其使用寿命和效果。

在实际应用中,需要根据具体情况来选择最适合的方法。

- 1 -。

1、一般的TPE,硬度调整是通过油、PP、碳酸钙的含量来调整的。

加大PP或者碳酸钙的量,硬度就上去了,反之减少则硬度减小。

加油硬度减小。

2、如果你充油情况正常时,还出现渗油粘手的现象,就说明SEBS/SBS材料质量或者油的质量不好,所有SEBS材料中,科腾的充油效果最好,有时可以充到10倍率的情况。

3、充油的SBS/SEBS易变黄,主要原因是环烷油中含有不饱和双键,其被氧化变黄,通常国内的克拉玛依环烷油都是加氢后的油,不会出现这种情况,因此选油的时候要注意。

4、往往我们的产品都是有一下参数的,比如硬度,拉伸强度等,油只能降低硬度与拉伸强度,因此通常也可以加入一些工程塑料,比如做TPE时常会添加PP,硬度与强度等参数可以根据PP与充油量来调节5、充油时尽量保持转动或翻炒,如果静置充油很容易使的TPE/TPR结块,而且各部分充油不均匀,当高充油量时,转数应降低,高转速易使的SEBS/SBS中已充的油渗出(原理类似于洗衣机甩干原理)。

充油后最好放置一段时间,使得油被SEBS/SBS充分吸收后再生产,不然生产时也会容易渗油。

塑优是一家15年专业研发、生产和销售热塑性弹体(TPE、TPR、TPV、TPU、SBS、SEBS)的高科技企业,生产工厂已通过ISO9001(2017版)国际质量管理体系认证,荣获国家级高新技术企业资质,并注册品牌YOULI®(优丽®)在国内外销售。

本企业先拥有8条进口生产线,年产能达2000吨,其卓越的质量及优异的服务在TPE TPR业界奠定了良好的基础和声望。

本公司坚持薄利多销,与客人保持长期合作关系,几十款TPE TPR ,总有一款适合你,在本站可以找到我司联系方式,欢迎来电咨询。

本公司生产的TPE/TPR主要分为三大类:一为普通类TPE/TPR,能够单独成型,或包胶PP,PE等,有本色,黑色,半透明,高透明及各种颜色抽粒等。

二为包胶类TPE/TPR,能够和ABS,PC,PA66,PS,POM,PETG等硬胶强劲结合成型,分为本色,黑色,透明等。

橡胶成型后减弱橡胶硬度的方法嘿,朋友们!咱今儿就来聊聊橡胶成型后减弱橡胶硬度的办法。

你想想看,那橡胶有时候硬邦邦的,咱得想办法让它变得软乎点不是?咱先说说热处理这一招。

就好比咱人啊,累了一天回家泡个热水澡就浑身舒坦了。

橡胶也一样啊,给它来个适当的热处理,它的硬度可能就会有所下降呢。

但这里面可得把握好火候,别温度太高或者时间太长,把橡胶给弄“伤”了。

还有啊,添加一些特殊的助剂也挺管用。

就像咱做菜的时候加点调料能让菜更美味一样,给橡胶加点合适的助剂,就能让它变软啦。

不过这助剂可得选对了,不然适得其反可就麻烦咯。

再一个呢,让橡胶多“休息休息”。

啥意思呢?就是给它足够的时间去自然松弛。

你看啊,人紧张久了都累得慌,橡胶一直紧绷着也不行啊,得让它有个放松的时候。

另外啊,改变橡胶的结构也不失为一个办法。

就好像盖房子,结构变了,整个感觉可能就不一样了。

通过一些技术手段调整橡胶的结构,说不定就能让它没那么硬啦。

说到这,我想起以前有一次,我就遇到个橡胶制品特别硬,怎么都不好用。

后来我就试着用上面说的这些方法去处理,嘿,还真就有效果了呢!你们说神奇不神奇?咱可别小瞧了这些方法,用对了地方,那可是能解决大问题的。

就像医生治病似的,对症下药才能药到病除嘛。

橡胶硬度的问题处理好了,那它能发挥的作用可就更大啦。

总之呢,要减弱橡胶硬度,就得像对待一个需要精心呵护的宝贝一样,耐心地去尝试各种方法。

咱得根据实际情况,灵活运用这些手段,让橡胶乖乖听话,变得符合咱的要求。

相信只要咱用心,就一定能找到最适合的那个方法,让橡胶更好地为我们服务!你们说是不是这个理儿呀?。

塑料的硬度调节原理

塑料硬度的调节主要有以下几种原理:

1. 添加填料:向塑料中加入硬度高的填料,如玻璃纤维、碳纤维等,可以增加塑料的硬度。

2. 改变加工工艺:通过改变加工温度、压力等工艺参数,可以使塑料的硬度发生变化。

例如,加工温度升高会使塑料的分子链结晶,从而提高硬度。

3. 混合不同材料:将不同种类的塑料混合使用,可以获得不同的硬度。

例如,将聚乙烯和聚丙烯混合使用,可以获得介于两者之间的硬度。

4. 添加增塑剂:增塑剂可以使塑料变得柔软,但过量添加会降低硬度。

因此,适量添加增塑剂可以使塑料硬度适中。

总的来说,塑料硬度的调节原理是通过改变材料本身、加工工艺和添加剂等方式来达到目的。

橡胶制品卤化处理今天咱们来唠唠橡胶制品的卤化处理。

这可是个挺有趣的事儿呢。

首先呢,卤化处理后的橡胶制品,它的耐老化性能会大大提高。

你想啊,橡胶制品要是不经处理,用着用着就老化了,变得硬邦邦的,还容易开裂,多不耐用呀。

经过卤化,就像是给橡胶穿上了一层防护服,能让它在环境中待得更久,风吹日晒雨淋都不怕。

其次呢,卤化处理还能改变橡胶的一些物理性能。

比如说,它可以让橡胶的硬度、柔韧性等方面得到调整。

这样就能根据不同的需求,生产出各种各样的橡胶制品啦。

比如有些地方需要软一点的橡胶,像橡胶手套,而有些地方需要硬一点的,像汽车轮胎的某些部件。

二、卤化处理的方法有哪些呢 。

(一)溶液法。

这个方法就是把橡胶制品浸泡在含有卤化剂的溶液里。

就像给橡胶制品洗个特殊的澡一样。

不过这个溶液的配比可得讲究了。

卤化剂的浓度、反应温度、反应时间,这些因素都影响着卤化的效果。

比如说,如果卤化剂浓度太高,可能会导致橡胶过度反应,变得太脆了。

要是反应温度不合适呢,反应可能就进行得很慢,效率低下。

反应时间也是一样,太短了没处理好,太长了可能又会有其他问题。

(二)气相法。

气相法就是让橡胶制品和气态的卤化剂进行反应。

这个方法的好处就是比较均匀,因为气体可以比较均匀地包裹住橡胶制品。

但是呢,这个方法对设备的要求比较高。

得有专门的反应容器,保证气体不漏出来,不然卤化剂气体跑出来可就危险啦,毕竟很多卤化剂都是有毒的呢。

三、卤化处理过程中的注意事项 。

(一)安全第一。

刚才也提到了,卤化剂很多都是有毒的。

所以在进行卤化处理的时候,一定要做好防护措施。

操作人员得戴上防毒面具、防护手套这些装备。

而且工作的环境也要通风良好,要是在一个封闭的小空间里,那卤化剂的气体排不出去,就像一颗“毒气弹”一样危险。

(二)质量控制。

在卤化处理过程中,要时刻关注橡胶制品的质量。

要通过各种检测手段,看看卤化的程度是不是合适。

比如说,可以检测橡胶制品的硬度、拉伸强度这些指标。

如果发现有不符合要求的,就得及时调整卤化处理的参数。

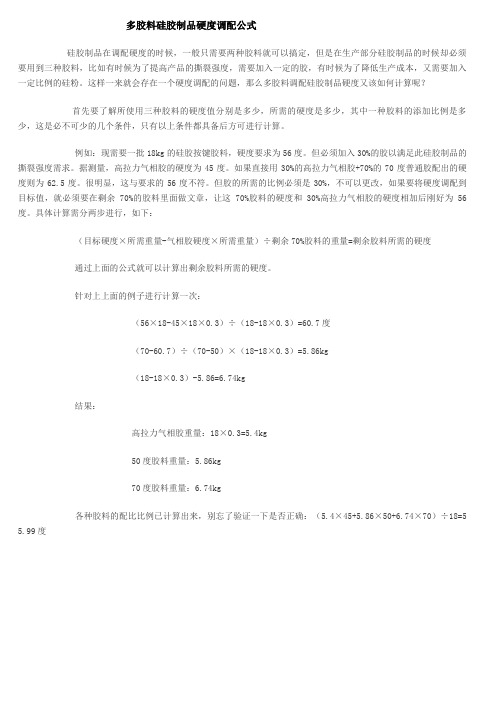

多胶料硅胶制品硬度调配公式硅胶制品在调配硬度的时候,一般只需要两种胶料就可以搞定,但是在生产部分硅胶制品的时候却必须要用到三种胶料,比如有时候为了提高产品的撕裂强度,需要加入一定的胶,有时候为了降低生产成本,又需要加入一定比例的硅粉。

这样一来就会存在一个硬度调配的问题,那么多胶料调配硅胶制品硬度又该如何计算呢?首先要了解所使用三种胶料的硬度值分别是多少,所需的硬度是多少,其中一种胶料的添加比例是多少,这是必不可少的几个条件,只有以上条件都具备后方可进行计算。

例如:现需要一批18kg的硅胶按键胶料,硬度要求为56度。

但必须加入30%的胶以满足此硅胶制品的撕裂强度需求。

据测量,高拉力气相胶的硬度为45度。

如果直接用30%的高拉力气相胶+70%的70度普通胶配出的硬度则为62.5度。

很明显,这与要求的56度不符。

但胶的所需的比例必须是30%,不可以更改,如果要将硬度调配到目标值,就必须要在剩余70%的胶料里面做文章,让这70%胶料的硬度和30%高拉力气相胶的硬度相加后刚好为56度。

具体计算需分两步进行,如下:(目标硬度×所需重量-气相胶硬度×所需重量)÷剩余70%胶料的重量=剩余胶料所需的硬度通过上面的公式就可以计算出剩余胶料所需的硬度。

针对上上面的例子进行计算一次:(56×18-45×18×0.3)÷(18-18×0.3)=60.7度(70-60.7)÷(70-50)×(18-18×0.3)=5.86kg(18-18×0.3)-5.86=6.74kg结果:高拉力气相胶重量:18×0.3=5.4kg50度胶料重量:5.86kg70度胶料重量:6.74kg各种胶料的配比比例已计算出来,别忘了验证一下是否正确:(5.4×45+5.86×50+6.74×70)÷18=55.99度。

橡胶硬度配方估算及调整

橡胶硬度是衡量橡胶材料刚度的一个重要指标,它反映了橡胶材料在受力后抵抗形变的能力。

在橡胶制品的研发和生产过程中,硬度是一个需要严格控制的物理性能指标。

为了估算和调整橡胶硬度,可以采用以下配方:

1. 生胶体系:选择适当的胶种和配方比例,可以调节橡胶的硬度。

例如,增加高苯乙烯、PVC/NBR合金的用量可以提高硬度。

2. 硫化促进体系:通过增加硫化剂的用量,可以提高交链密度,从而提高硬度。

例如,在生产再生橡胶制品时,加入相应硫磺用量可在一定程度上提高橡胶制品硬度。

3. 补强填充体系:添加炭黑作为填充剂,可以显著影响橡胶制品的硬度。

通过更换炭黑品种或添加胶粉,可以在保持含胶率不变的前提下,大幅增加硬度。

4. 增塑软化体系:调整橡胶油用量,可以改变橡胶制品的软化效果,从而提高硬度。

请注意,以上配方估算及调整方法仅供参考,实际应用中还需要考虑其他因素,如温度、压力、时间等。

同时,建议在专业人士指导下进行配方调整,以确保产品质量和安全性。

怎样调节环氧树脂的硬度和柔韧性环氧树脂是一种常用的聚合材料,具有耐磨、耐腐蚀和耐高温等性能。

由于其优良的性能,环氧树脂被广泛应用于航空、建筑、军事、电子等领域。

而硬度和柔韧性是影响环氧树脂性能的两个重要参数,下面我们来探讨如何调节环氧树脂的硬度和柔韧性。

1.硬度的调节硬度是指材料抗压能力的指标,硬度越高说明抗压能力越强。

调节环氧树脂的硬度需控制以下环节:①混合比例:环氧树脂分为主剂和固化剂两部分,不同比例的混合会影响硬度。

较高比例固化剂的混合将会得到较硬的树脂,而较低比例固化剂混合则会得到较软的树脂。

一般比例为主剂:固化剂=2:1(质量比)。

②固化剂种类:固化剂是控制硬度的关键,不同种类会对工艺、性能和可靠性产生显著影响,其中最常用的类别有胺类、酸酐类、酯类和亚没食子酸类等。

不同种类有着不同的固化反应,甚至在原材料的制造、储存和使用等方面都有着不同的要求。

③温度:固化反应与环氧树脂的温度有关。

过高的环氧树脂固化温度会导致环氧树脂黄变、变质和发热,而低于环氧树脂的玻璃转移温度,则会使脆性提高。

2.柔韧性的调节与硬度相反,柔韧性是指材料的变形能力,对于一些需要高弯曲性和撕裂耐力的应用,需要调节环氧树脂的柔韧性。

调节柔韧性需注意以下因素:①基材刚度:与硬度的调节类似,基材的刚度也是影响环氧树脂柔韧性的重要因素,较柔软基材可以降低环氧树脂的硬度,增加韧性。

同时,需要注意基材表面的光滑程度,不平整的表面容易导致环氧树脂层失去粘合性,影响整体柔韧性。

②固化时间和温度:与硬度不同,固化时间和温度会对环氧树脂的柔韧性产生明显影响。

较低的固化温度会延长固化时间,增加树脂成分的柔韧性,而较高的固化温度则会缩短固化时间,减少树脂成分的柔韧性。

③添加剂:添加剂可以调节环氧树脂的柔韧性,近年来,随着环保和功能性需求的提高,许多新型环氧树脂添加剂逐渐应用到实际工程中,其中包括热塑性增塑剂、低温固化促进剂、相容化剂和增韧剂等。

怎样提高橡胶制品的硬度

1、添加炭黑或者白炭黑。

炭黑是橡胶制品增硬的首选,而且各胶种通用,一般增硬用的话可以选用N110、N220、N330等硬质炭黑。

(千万不要选用N550、N660、N770、N990等软质炭黑,那是用来增强耐拉伸性能的)。

2、添加增硬树脂。

酚醛补强树脂是增加橡胶制品硬度的好帮手。

3、添加高苯乙烯。

它本身具有良好的机械性能和弹性,与天然橡胶、顺丁橡胶和丁苯橡胶等有良好相容性还兼具补强增硬的作用。

4、添加苯甲酸。

俗称安息香酸,比重在1.27左右,熔点不低于120℃,常添加到天然橡胶和合成橡胶中作为防焦剂使用,能大幅度提高硫化促进剂的硫化临界温度,增加胶料的抗焦烧性能,这样做出来的橡胶制品想不硬都难。

5、检查一下是否多加填充少加油了,适当减少油的使用量。

6、添加塑性材料提高橡胶制品硬度。

7、采用胎顶超细再生胶+少量天然胶+少量丁苯胶的办法来弄。

调整PVC、PE、PP制品密度、硬度等五大物性基本方法一。

如何降低塑料的密度?降低塑料的密度是指通过适当的办法,使塑料原有的相对密度下降,以适应不同应用场合的需要。

降低塑料的密度方法有发泡改性、添加轻质填料及共混轻质树脂三种。

1.发泡改性塑料制品的发泡成型是降低其密度的最有效方法。

而添加轻质添料和共混轻质树脂两种改性方法,只能小幅度地降低密度,其降幅一般只有50%左右,最低相对密度只能达到0.5左右。

塑料发泡制品的密度变化范围很广范,相对密度最低可达到10-3。

目前我们常见的PVC发泡制品有PVC发泡板、PVC发泡鞋底、PVC发泡管、PVC 发泡型材、PVC木塑发泡制品(移门板、门套线、墙板等)、PVC发泡地垫等。

2.添加轻质填料,如PE、PP、CPE、ABS、MBS;如木粉、中空玻璃微珠等;比如微珠类填料微观结构,这种方法使密度降低幅度比较小,一般最低可下降到相对密度0.4—0.5左右。

填料的相对密度大都比塑料大,比塑料相对密度小的填料品种只有如下几种。

另外填料中比较好的还有煅烧陶土,比重比钙粉小,价格跟轻钙相差不大,吸油值跟钙粉相当。

1)微珠类a.玻璃中空微球(漂珠)相对密度为0.4—0.7,主要用于热固性树脂;b.酚醛微珠相对密度为0.1。

2)有机填料类a.软木粉相对密度0.5,表观密度0.05—0.06;b.纤维粉屑、棉屑相对密度0.2—0.3;c.果壳农作物如稻草粉、花生粉及椰壳粉等。

d、如增塑剂,液体内外润滑剂等,纯的聚氯乙烯的密度为1.4g/cm3,增塑聚氯乙烯(大约含有40%增塑剂)时为1.19——1.35;3.共混轻质材料添加密度低的塑料共混,如PE、PP、CPE、ABS、MBS;还有一种轻质填料:木粉,也就是木材的细小纤维啦,很轻的。

但也有一定的局限性,可根据自己采用不同的方法。

二。

如何提高塑料的密度?提高塑料的密度是使原树脂相对密度升高的一种方法,主要为添加重质填料和共混重质树脂。

本文摘自再生资源回收-变宝网()

调节再生胶制品硬度方法

国际上橡胶的硬度是指物体在较小的接触压力和较大的总压力作用下,在规定时间内压入试样的深度差,再生胶硬度即为胶料抗外力压入的极限能力,它的大小与再生胶内部分子量及分布情况有关:再生胶分子量越大、游离末端数越少、有效链数越多则再生胶硬度越大。

再生胶制品硬度与胶料种类有关,也与再生胶与各种配合剂的配合有关,那么该如何调节再生胶制品硬度呢?

1、调节再生胶胶料内部交联密度

再生胶交联密度不断增加、再生胶硫化胶硬度不断增加。

再生胶交联密度一般通过调节硫化体系中硫化剂、促进剂和活化剂的用量来调整,尤其是硫磺用量,硫磺用量越大、再生胶制品硬度越高,比如使用含胶量100%的乳胶再生胶生产橡胶制品,硫磺用量增加1-3份,再生胶硬度会提高5度;使用活性较高的秋兰姆类、胍类和次磺酰胺类促进剂的再生胶硫化胶料硬度较大;TMT作为一种多功能助剂也可以有效提高再生胶种制品硬度。

2、调节再生胶制品中填料用量

填料在再生胶制品的生产中既可以降低成本,也能够改善再生胶硫化胶性能,其中填料的种类和用量对再生胶硬度影响很大。

在实际的生产中,不同种类的填料对再生胶制品硬度影响不同,结构高、粒径小、活性大的填料可以提高再生胶制品硬度,以炭黑为例,如果想要提高再生胶制品硬度,可以尽可能增加硬质炭黑用量;对再生胶制品硬度要求较低时,必须使用软质炭黑。

3、调节再生胶制品中软化剂、增塑剂的用量

胶制品中加入软化剂、增塑剂后,胶料分子链之间的距离会增加、分子间作用力减弱,再生胶硫化胶料的硬度就会随之减小。

调节再生胶制品硬度的方法还有很多,比如苯甲酸可以增加再生胶制品硬度、高苯乙烯树脂可以改善再生胶制品硬度和耐磨性能等,变宝网小编在此不再一一列举。

使用再生胶生产橡胶制品的时候,橡胶制品厂家要根据橡胶制品的各项指标需求,综合考虑选择出最合适的再生胶产品。

本文摘自变宝网-废金属_废塑料_废纸_废品回收_再生资源B2B交易平台网站;

变宝网官网:/?qxb

买卖废品废料,再生料就上变宝网,什么废料都有!。