压力传感器的静态标定指导书

- 格式:doc

- 大小:219.00 KB

- 文档页数:5

压力传感器现场静态标定分析摘要:本文旨在展示压力传感器的现场静态标定分析方法。

通过介绍不同类型压力传感器以及其原理,分析并讨论了现场静态标定的步骤,并就此提出了相应的解决方案。

最后,强调了正确的静态标定对传感器的重要性。

关键词:压力传感器,现场静态标定,步骤,解决方案正文:1. 绪论本文讨论现场静态标定分析的应用,以压力传感器为例。

首先介绍了不同类型的压力传感器,然后详细介绍了现场静态标定的一般步骤,并使用一个例子来阐述。

最后,提出了解决现场静态标定过程中可能遇到的问题的可行解决方案。

2. 压力传感器及其原理压力传感器是一种通过变化测量压力大小的设备,广泛应用于汽车行业、航空航天行业、制造行业、海洋行业等各个领域。

它通常有两种工作原理:负荷变化压力传感器和电气变化压力传感器。

前者是由流体的负荷变化引起的,当安装在压力容器或管道上时,检测其围界内的压力变化;而后者则是将电气变化与压力变化联系起来的,通过改变元件的物理特性来检测压力变化。

3. 现场静态标定步骤现场静态标定分析是检测压力传感器精度的关键测试环节,一般实施步骤如下:1) 检查传感器:查看传感器尺寸情况,检查安装紧固件是否规范,以确定传感器运行是否正常。

2) 调整零位和满量程:先将零位标定为零,然后将量程标定为上限值。

3) 进行压力曲线测量:根据实际情况,可以进行 10 个或 20个压力点的测量,分别记录传感器读数和实际压力值。

4) 绘制误差曲线:将测量出来的压力点按照压力值排序,绘制出传感器读数与实际压力值之间的误差曲线。

5) 结果分析:检查误差曲线,结合最大允许偏差值,判断标定结果是否满足质量要求。

4. 问题及解决方案在现场静态标定的过程中,会出现一些问题,如精度不高、测量时间过长等。

为了解决这些问题,可采用以下解决方案:1) 采用精度更高的设备,例如压力模拟器,可获得更精确的测量结果;2) 增加标定耗时,确保测量结果的准确性;3) 综合考虑测量场地温度等环境因素,加以考虑,以避免引起测量结果偏差。

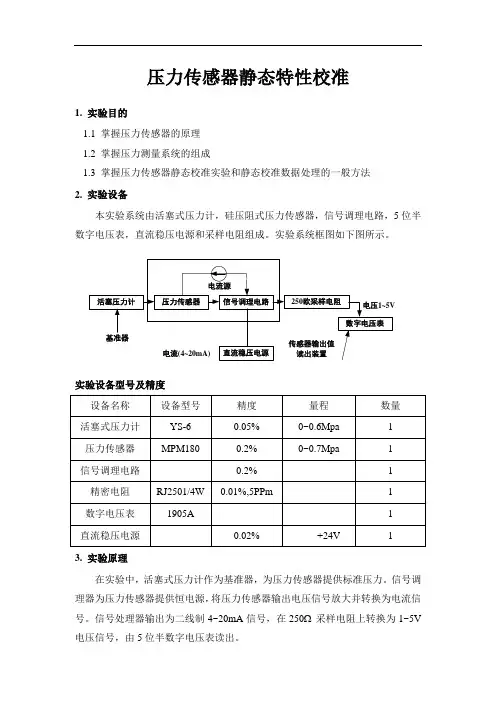

压力传感器静态特性校准1. 实验目的1.1 掌握压力传感器的原理1.2 掌握压力测量系统的组成1.3 掌握压力传感器静态校准实验和静态校准数据处理的一般方法2. 实验设备本实验系统由活塞式压力计,硅压阻式压力传感器,信号调理电路,5位半数字电压表,直流稳压电源和采样电阻组成。

实验系统框图如下图所示。

实验设备型号及精度3. 实验原理在实验中,活塞式压力计作为基准器,为压力传感器提供标准压力。

信号调理器为压力传感器提供恒电源,将压力传感器输出电压信号放大并转换为电流信号。

信号处理器输出为二线制4~20mA信号,在250 采样电阻上转换为1~5V 电压信号,由5位半数字电压表读出。

4. 实验操作4.1 操作步骤(1)用调整螺钉和水平仪将活塞压力计调至水平。

(2)核对砝码重量及个数,注意轻拿轻放。

(3)将活塞压力计的油杯针阀打开,逆时针转动手轮向手摇泵内抽油,抽满后,将油杯针阀关闭。

严禁未开油杯针阀时,用手轮抽油,以防破坏传感器。

(4)加载砝码至满量程,转动手轮使测量杆标记对齐,再卸压。

反复1-2次,以消除压力传感器内部的迟滞。

(5)卸压后,重复(3)并在油杯关闭前记录传感器的零点输出电压,记为正行程零点。

(6)按0.05Mpa的间隔,逐级给传感器加载至满量程,每加载一次,转动手轮使测量杆上的标记对齐,在电压表上读出每次加载的电压值。

(7)加压至满量程后,用手指轻轻按一下砝码中心点,施加一小扰动,稍后记录该电压值,记为反行程的满量程值。

此后逐级卸载,并在电压表读出相应的电压值。

(8)卸载完毕,将油杯针阀打开,记录反行程零点,一次循环测量结束。

(9)稍停1~2分钟,开始第二次循环,从(5)开始操作,共进行5次循环。

4.2 注意事项保持砝码干燥,轻拿轻放,防止摔碰。

轻旋手轮和针阀,防止用力过猛。

正、反行程中,要求保证压力的单调性,如遇压力不足或压力超值,应重新进行循环。

当活塞压力计测量系统的活塞升起是,请注意杆的标记线与两侧固定支架上的标记对齐,同时,用手轻轻旋动托盘,以保持约30转/分的旋转速度,用此消除静摩擦,此后方可进行读数。

JJG--860—94压力传感器(静态)检定规程压力传感器(静态)检定规程JJG 860—94本规程主要起草人:许新民(航空工业总公司第304研究所)郭春山(中国计量科学研究院)张首君(中国计量科学研究院)参加起草人:陈景文(航空工业总公司第304研究所)目次一概述二技术要求三检定条件四检定项目和检定方法五检定结果处理和检定周期附录1 压力传感器检定记录格式附录2 检定证书内容格式(1)附录3 检定证书内容格式(2)压力传感器(静态)检定规程本检定规程适用于新制造、使用中和修理后的压力传感器的静态检定。

一概述压力传感器是一种能感受压力,并按照一定的规律将压力转换成可用输出信号(一般为电信号)的器件或装置,通常由压力敏感元件和转换元件组成。

按压力测试的不同类型,压力传感器可分为表压传感器、差压传感器和绝压传感器等。

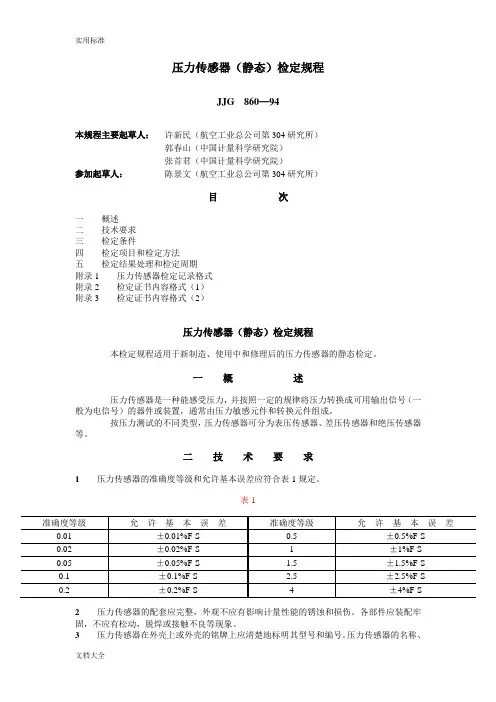

二技术要求1 压力传感器的准确度等级和允许基本误差应符合表1规定。

表1准确度等级允许基本误差准确度等级允许基本误差0.01 ±0.01%F·S 0.5 ±0.5%F·S 0.02 ±0.02%F·S 1 ±1%F·S 0.05 ±0.05%F·S 1.5 ±1.5%F·S 0.1 ±0.1%F·S 2.5 ±2.5%F·S 0.2 ±0.2%F·S 4 ±4%F·S2 压力传感器的配套应完整,外观不应有影响计量性能的锈蚀和损伤。

各部件应装配牢固,不应有松动,脱焊或接触不良等现象。

3 压力传感器在外壳上或外壳的铭牌上应清楚地标明其型号和编号。

压力传感器的名称、测量范围、准确度等级、制造厂家、制造日期及工作电源可在外壳或铭牌上标明,或在相应的技术文件中说明。

4 差压传感器的高压(+)和低压(-)接嘴应有明确的永久性标志。

压力传感器(静态)检定规程JJG 860—94本规程主要起草人:许新民(航空工业总公司第304研究所)郭春山(中国计量科学研究院)张首君(中国计量科学研究院)参加起草人:陈景文(航空工业总公司第304研究所)目次一概述二技术要求三检定条件四检定项目和检定方法五检定结果处理和检定周期附录1 压力传感器检定记录格式附录2 检定证书内容格式(1)附录3 检定证书内容格式(2)压力传感器(静态)检定规程本检定规程适用于新制造、使用中和修理后的压力传感器的静态检定。

一概述压力传感器是一种能感受压力,并按照一定的规律将压力转换成可用输出信号(一般为电信号)的器件或装置,通常由压力敏感元件和转换元件组成。

按压力测试的不同类型,压力传感器可分为表压传感器、差压传感器和绝压传感器等。

二技术要求1压力传感器的准确度等级和允许基本误差应符合表1规定。

表12压力传感器的配套应完整,外观不应有影响计量性能的锈蚀和损伤。

各部件应装配牢固,不应有松动,脱焊或接触不良等现象。

3压力传感器在外壳上或外壳的铭牌上应清楚地标明其型号和编号。

压力传感器的名称、测量范围、准确度等级、制造厂家、制造日期及工作电源可在外壳或铭牌上标明,或在相应的技术文件中说明。

4差压传感器的高压(+)和低压(-)接嘴应有明确的永久性标志。

5压力传感器的电源端和信号输出端应有明确的区别标志。

6重复性误差。

压力传感器的重复性误差不得大于允许基本误差的绝对值。

7回程误差。

压力传感器的回程误差不得大于允许基本误差的绝对值。

8线性误差。

压力传感器的线性误差的绝对值不得大于允许基本误差的绝对值。

非线性压力传感器对此不作要求。

三检定条件9 压力标准器压力标准器选择的基本原则是其基本误差的绝对值应小于被检压力传感器基本误差绝对值的1/3。

准确度等级为0.05级的压力传感器允许采用一等标准器(±0.02%)作为压力标准器。

压力标准器可选用工作基准活塞式压力计、工作基准微压计、标准活塞式压力计、标准活塞式压力真空计、气体活塞式压力计、标准浮球式压力计、标准液体压力计、补偿式微压计、数字式压力计、精密压力表及其他相应准确度等级的压力计量标准器。

·压力传感器的静态标定实验一、实验目的要求1、了解压力传感器静态标定的原理;2、掌握压力传感器静态标定的方法;3、确定压力传感器静态特性的参数。

二、实验基本原理标定与校准的概念新研制或生产的传感器需要对其技术性能进行全面的检定,以确定其基本的静、动态特性,包括灵敏度、重复性、非线性、迟滞、精度及固有频率等。

例如,对于一个压电式压力传感器,在受力后将输出电荷信号,即压力信号经传感器转换为电荷信号。

但是,究竟多大压力能使传感器产生多少电荷呢?换句话说,我们测出了一定大小的电荷信号,但它所表示的加在传感器上的压力是多大呢?这个问题只靠传感器本身是无法确定的,必须依靠专用的标准设备来确定传感器的输入――输出转换关系,这个过程就称为标定。

简单地说,利用标准器具对传感器进行标度的过程称为标定。

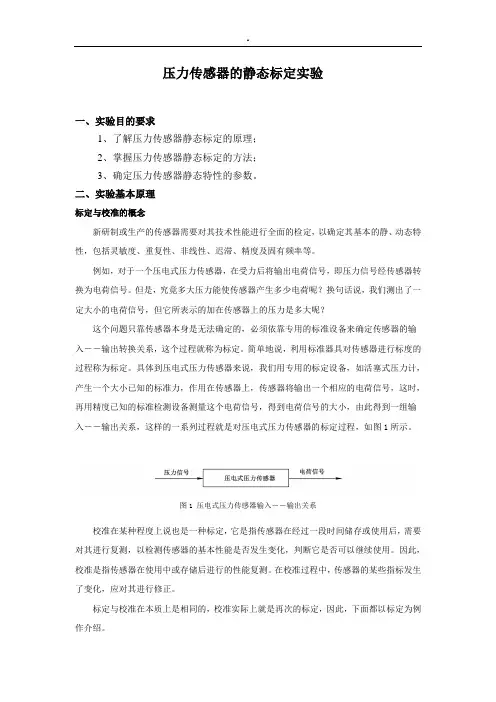

具体到压电式压力传感器来说,我们用专用的标定设备,如活塞式压力计,产生一个大小已知的标准力,作用在传感器上,传感器将输出一个相应的电荷信号,这时,再用精度已知的标准检测设备测量这个电荷信号,得到电荷信号的大小,由此得到一组输入――输出关系,这样的一系列过程就是对压电式压力传感器的标定过程,如图1所示。

图1 压电式压力传感器输入――输出关系校准在某种程度上说也是一种标定,它是指传感器在经过一段时间储存或使用后,需要对其进行复测,以检测传感器的基本性能是否发生变化,判断它是否可以继续使用。

因此,校准是指传感器在使用中或存储后进行的性能复测。

在校准过程中,传感器的某些指标发生了变化,应对其进行修正。

标定与校准在本质上是相同的,校准实际上就是再次的标定,因此,下面都以标定为例作介绍。

标定的基本方法标定的基本方法是,利用标准设备产生已知的非电量(如标准力、位移、压力等),作为输入量输入到待标定的传感器,然后将得到的传感器的输出量与输入的标准量作比较,从而得到一系列的标定数据或曲线。

例如,上述的压电式压力传感器,利用标准设备产生已知大小的标准压力,输入传感器后,得到相应的输出信号,这样就可以得到其标定曲线,根据标定曲线确定拟合直线,可作为测量的依据,如图2所示。

压力传感器的静态标定实验

一、实验目的要求

1、了解压力传感器静态标定的原理;

2、掌握压力传感器静态标定的方法;

3、确定压力传感器静态特性的参数。

二、实验基本原理

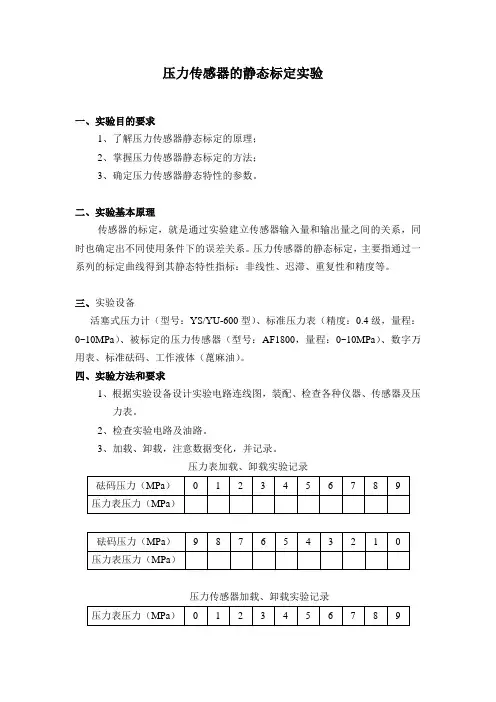

传感器的标定,就是通过实验建立传感器输入量和输出量之间的关系,同时也确定出不同使用条件下的误差关系。

压力传感器的静态标定,主要指通过一系列的标定曲线得到其静态特性指标:非线性、迟滞、重复性和精度等。

三、实验设备

活塞式压力计(型号:YS/YU-600型)、标准压力表(精度:0.4级,量程:0~10MPa)、被标定的压力传感器(型号:AF1800,量程:0~10MPa)、数字万用表、标准砝码、工作液体(蓖麻油)。

四、实验方法和要求

1、根据实验设备设计实验电路连线图,装配、检查各种仪器、传感器及压

力表。

2、检查实验电路及油路。

3、加载、卸载,注意数据变化,并记录。

压力表加载、卸载实验记录

压力传感器加载、卸载实验记录

4、分析、计算、处理实验数据,作出压力传感器的静态特性图,非线性、

迟滞、重复性。

5、用方和根法计算系统误差。

五、实验注意事项

1、每次加砝码时注意一定要放稳;

2、在正行程测量时,当压力由5MP增加到6MP需要更换大砝码时,一定

要将工作液体的压力值降低到1MP以下后才能进行更换操作;同样在

反行程测量时,压力由6MP降低到5MP需要更换小砝码时,也一定要

将工作液体的压力降低到1MP以下后才能进行更换操作。

3、实验数据应记录清楚、准确;

4、加减压操作时,注意正反行程的含义,不能反复进行调节。

1。

压力传感器校准操作说明书1. 前言压力传感器校准是确保仪器准确度和可靠性的关键步骤。

本操作说明书将详细介绍如何正确进行压力传感器的校准操作,以确保测量结果的准确性。

2. 校准准备在进行压力传感器校准之前,需要准备以下工具和设备:- 压力源:确保其稳定性和精度,可选择压力校准仪或其他可靠的压力源。

- 水银柱或计量波纹管:用于检查压力源的准确度。

- 校准导轨和支架:用于放置压力传感器和校准设备。

- 多功能仪表或校准仪表:用于读取和记录压力传感器的输出值。

- 校准负载:用于施加不同等级的压力。

3. 校准步骤3.1 传感器准备- 将压力传感器与校准导轨连接,并确保连接牢固可靠。

- 将压力源连接至压力传感器的输入端。

- 连接多功能仪表或校准仪表至压力传感器的输出端。

3.2 校准压力源- 通过水银柱或计量波纹管检查压力源的准确度。

- 调整压力源的输出值,使其与期望的校准数值相匹配。

- 将校准负载连接至压力源的输出端。

3.3 校准过程- 施加适当压力至校准负载,并记录该压力值。

- 通过多功能仪表或校准仪表读取压力传感器的输出值,并记录。

- 根据校准负载的压力和压力传感器的输出值,计算压力传感器的误差并记录下来。

- 重复以上步骤,使用不同压力值进行校准,以确定压力传感器的线性性能和误差范围。

4. 校准结果分析根据校准过程中记录的压力传感器的输出值和期望值,进行误差分析。

计算校准值与标准值之间的偏差,并评估压力传感器的准确度和可靠性。

5. 校准结果记录将校准过程中的所有数据和结果记录在操作说明书中,包括压力传感器的型号、校准日期、校准人员等。

并确保文件的可追溯性和保存性,以备后续参考。

6. 完成校准在完成校准后,断开压力源和校准负载与压力传感器的连接。

检查校准结果,并确保压力传感器的输出值符合预期的标准要求。

清洁和保养校准设备,并妥善保存。

7. 安全注意事项- 在进行校准操作时,确保安全操作,尽量避免高压环境和危险操作。

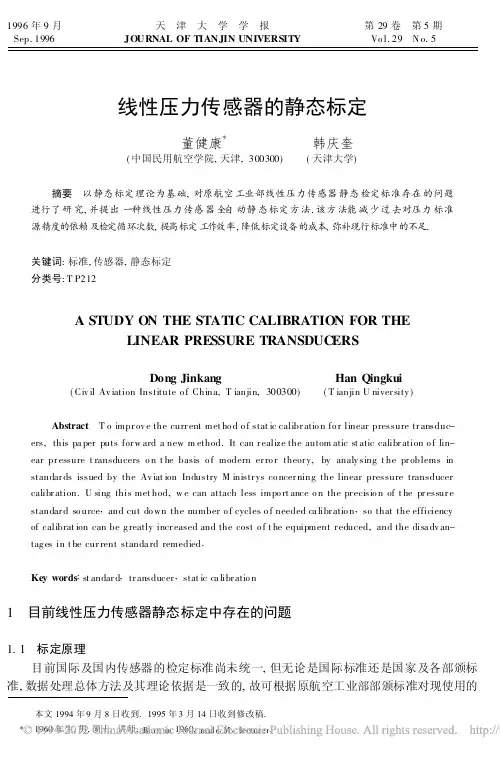

1996年9月Sep.1996 天 津 大 学 学 报JOURNAL OF TIANJIN UNIVERSITY 第29卷 第5期Vo l.29 N o.5线性压力传感器的静态标定董健康*(中国民用航空学院,天津,300300)韩庆奎(天津大学) 本文1994年9月8日收到.1995年3月14日收到修改稿. *1960年生,男,硕士,讲师,Born in 1960,m ale ,M ,lecturer .摘要 以静态标定理论为基础,对原航空工业部线性压力传感器静态检定标准存在的问题进行了研究,并提出一种线性压力传感器全自动静态标定方法.该方法能减少过去对压力标准源精度的依赖及检定循环次数,提高标定工作效率,降低标定设备的成本,弥补现行标准中的不足.关键词:标准,传感器,静态标定分类号:T P212A STUDY ON THE STATIC CALIBRATION FOR THELINEAR PRESSURE TRANSDUC ERSDong Jinkang(Civ il Av iation Institute o f China,T ianjin,300300)Han Qingkui(T ianjin U niver sity ) Abstract T o impr ov e the curr ent met ho d o f stat ic calibr atio n fo r linear pressure tr ansduc-ers,this pa per puts for w ard a new m ethod.It can r ealize the autom atic st atic calibr ation o f lin-ear pr essure t ransducers o n t he basis o f modern er ro r theor y,by analy sing t he pr oblems in standar ds issued by the Av iat ion Industry M inistr ys co ncer ning the linear pressure transducer calibr ation.U sing this met hod,w e can attach less impo rt ance o n the pr ecisio n of t he pr essur e standar d so urce ,and cut do wn the number o f cycles o f needed ca libr atio n ,so that the efficiency of calibrat ion can be g reatly incr eased and the cost o f t he equipment r educed,and the disa dv an-tag es in t he cur rent standa rd remedied .Key words :st andar d ,tr ansducer ,stat ic ca libr atio n1 目前线性压力传感器静态标定中存在的问题1.1 标定原理 目前国际及国内传感器的检定标准尚未统一,但无论是国际标准还是国家及各部颁标准,数据处理总体方法及其理论依据是一致的,故可根据原航空工业部部颁标准对现使用的静态标定数据的处理方法作一简介. 在进行标定数据处理时,对实验测得数据做如下假设:(1)每个校准点上多次测量值是相互独立的,且各测量值与传感器输出均值之差 服从正态分布,即 i ~N (0, );(2)在整个量程上,每次测量都是等精度的,即传感器输出中随机误差的标准偏差均相等;(3)在每个校准点上,相同行程多次测量的系统误差均相等. 根据上述假设,航空部检定标准中规定,对被标传感器的正反行程各做3~5次测量,且每次测量中设定6或11个校准点.若设第i 个校准点反行程的第j 次测量值为y Dij ,则可用下式表达 y Dij =y Di + j(1)式中:y Di 为反行程第i 个校准点上传感器输出均值; j 为第j 次测量值中随机误差分量,服从零均值正态分布.按最大似然估计法,可对m 次测量求取均值与标准偏差的估计值 y Di =1m mj =1y D ij(2) SDi =1m m j =1(y Dij -y D i )2(3) 经证明y D i 是y Di 的无偏估计,且其估计的稳定性用下式表示 D (y D i = 2Di /m (4)式中: D i 是测量值的标准偏差,其无偏估计为 S ′Di =1m -1 mj =1(y Dij -y Di )2(5) 基于上述理论,一般检定标准中规定正反行程及平均校准曲线均用式(2)求得,其中用yDi 近似代替了y Di 值.1.2 现行标定方法中的问题1.2.1 重复性计算中包含了系统误差 在原航空工业部线性压力传感器静态检定标准中(以下简称标准)规定,对正反行程的检定,新研制定型的传感器应连续进行5次循环,即传感器测试样本容量为3~5次.在实际操作时,如按每次检定6点计算,一个循环的检定大约需20min,则整个检定约需1~1.5h,在此较长的时间内保证一切条件不变,且传感器本身特性不发生变化是比较困难的.如此将给标定结果带来附加误差,由传感器经较长时间的漂移引起,因此为系统误差.从实测数据也可看出此点.表1列出了一组传感器的测试数据(选自航空部标准中的典型数据),可以看出,每次测试数据都比前次在同一点的测试值稍大.这是由传感器通电后的漂移作用引起,其产生的误差不是随机误差,因此不服从正态分布,如果用随机误差方法处理,将使重复性指标的计算中包含系统误差成分.在此可用下式表示测得数据 y ij =y i +e ij + j(6)式中:y i 表示被标传感器在第i 个校准点上的输出均值;e ij 表示在第i 个校准点上第j 次测量时的漂移分量; j 表示按零均值正态分布的随机分量.对式(6)取其数学期望 E (y ij )=E (y i )+E (e ij )+E ( j )=y i +E (e ij )(7) 可见测试数据的数学期望并不等于传感器的输出均值.・710・天 津 大 学 学 报 1996年9月 将式(6)代入式(2)中,有 y i =1m m j =1y ij =1m m j =1(y i +e ij + j )≈y i +1m m j =1e ij =y i +e -i (8) 将式(8)代入式(5)中,得 Si =1m -1 m j =1 2j +1m -1 mj =1[(e ij -e -i )2+2 j (e ij -e -i )](9)式中:1m -1 mj =1[(e ij -e -i )2+2 j (e ij -e -i )]项是S i 的误差因素,若(e ij -e -i )>2 j ,该误差大于零;当(e ij -e-i )<2 j 时,该误差也可能大于零.因此,按标准计算的重复性指标一般偏大,且随着漂移影响的增大而增大. 表1 压力传感器校准数据Tab .1 The calibration data of pressure transducers压力(k gf/cm 2)被标传感器输出(mV)123450.0- 2.744- 2.714- 2.681- 2.672- 2.6630.20.5600.6100.6370.6520.6570.4 3.945 3.987 4.022 4.037 4.0420.67.3857.4227.4517.4747.4700.810.87510.92010.94010.94410.9641.014.42014.46714.46414.47814.4921.014.42014.46714.46414.47814.49200.810.94410.98110.98510.98511.0110.67.4897.5177.5187.5507.5510.4 4.052 4.090 4.107 4.106 4.1220.20.6550.6800.6980.7080.7210 - 2.714- 2.681- 2.664- 2.681- 2.6401.2.2 被检传感器的重复性包含了压力标准源的重复性 标准中假设标准源的误差忽略不计,但实际情况下,如果标准源的精度仅为被标传感器精度的3~5倍,则标准源的误差对计量检定结果影响较大. 由于系统误差对重复性指标的计算无影响,为方便起见,暂忽略系统误差,认为压力标准源和传感器的输出只含随机误差成分,如图1所示,其中 x 为标准压力源输出的标准压力值,j 为标准源输出的随机误差成分,且 j ~N (0, x ), y 为 x 输入下对应压力传感器的输出均值, j 为传感器的随机误差.设工作特性直线为 y =ax +b(10)则有 y j =a( x + j )+b + j =ax +b +a j + j (11)求得测量子样的方差・711・ 第29卷第5期 董健康等:线性压力传感器的静态标定 图1 系统精度的合成 Fig .1 The composition of system precision D(y j )=E(a 2 2j )+2E(a 2j j ) +E( 2j )(12)由于 j 、j 均服从零均值正态分布,且 j 与 j 相互独立,因此式(12)可写为 D(y j )=a 2 2x + 2y(13)令 2=D(y j ),则通过标定得到的被标传感器的标准偏差为 =(a x )2+ 2y(14) 由上式可知,用 代替 y 计算重复性指标,将使结果大于实际值,且这一偏差将随着被标传感器工作特性斜率的增大而增加.1.2.3 被检传感器的标定指标中包含了 标准压力源系统误差成分 在1.2.2节中,为讨论方便,忽略了压力标准源中系统误差对标定结果的影响.但在实际标定过程中,标准源的系统误差同样会给标定结果带来影响.这一影响主要反映在系统误差指标中.若设标准压力源的系统误差用e x 表示,被标传感器的系统误差用e y 表示,且设e 表示对被标传感器标定得到的系统误差,则三者的关系为 e =ae x +e y =e y (ae xe y +1)(15) 式(15)中,若ae x /e y 1,则e ≈e y ,否则在标定结果中将包含了标准源的系统误差,最终使标定结果偏大或偏小,造成标定指标的不可信.1.2.4 用测量点的重复性估值代替整个量程上的重复性 标准中规定,使用中的传感器校准点为6个,新研制传感器的校准点为11个.如果测量量程较大,则点与点之间的距离较大,非校准点上的真实情况未能反映.此外,在计算传感器重复性时,是按每个校准点的重复性估计的,非校准点上的重复性并未涉及,所以由标定得到的重复性指标只是对传感器少数几个校准点上重复性的综合结果,故很难反映传感器在整个量程上的真实重复性指标.1.2.5 每个校准点上的测试次数较少 标准中规定,每个校准点上的测试随机误差服从正态分布,而正态分布的均值和标准偏差用其估计值代替.由于估计值y i 与Si 是统计量,其估计精度如式(4)(样本容量为m ),总体数字特征估计精度随样本容量的增大而增高.因此按标准中规定的容量,估计精度不是很高.2 静态标定新技术的原理方案 通过对标准中存在问题的研究,可以归纳出以下两条解决问题的途径. (1)利用计算机的快速采集特点增加样本容量及校准点数. (2)利用计算机与压力源配合,使压力缓慢上升,进而在正反程完成快速的准静态标・712・天 津 大 学 学 报 1996年9月定,减弱了标定结果对压力标准源精度的依赖. 图2所示新型自动静态标定系统的最大特点是不需要压力的精确调节装置,并且可以在两个甚至一个循环的测试过程中完成压力传感器的静态标定,具有易实现自动化,硬设备价格低廉,标定速度快之优点. 在图2系统工作之前,先对贮压罐充压,使其内部压力大于被标传感器的工作压力,在系统开机工作时,先打开电磁阀K 1,关闭K 2.此时靠气泵贮压罐与系统气路内的压力差,使气流通过K 1流向系统气路,并使气路内压力缓慢上升,同时系统进入正行程标定.当系统正行程标定结束后,由计算机控制关闭K 1,打开K 2使气路与大气连通.由于气路内压力大于大气压力,使得气流在压力差的作用下流向大气,气路内压力下降,与此同时,系统进入反行程标定过程,直至气路内相对压力回零,系统标定完毕.图2 自动标定系统连接Fig .2 Automatic calibration system block diagram 由于压力随时间变化是连续且单调的,必然由一个方向通过各校准点,为了叙述方便,设某被标传感器的量程为0~50kPa,在该量程范围内进行6点校准,若按平均分配校准点原则,各校准点位置如图3所示. 在系统工作时,设标准定位通道的A/D 处于连续转换状态,其转换速度尽可能快(系统中实际转换速度为100 s/次).计算机连续采集标准定位通道数据,并与机内存储的设定值进行比较.如果二者相等,则程序控制转入标定数据的采集.由此,标准定位通道完成了确定设定值(即校准点)位置的工作.值得说明的是,在标准定位通道中使用的标准传感器精度应大大高于被标传感器,其中主要是重复性指标应相当高,而系统误差指标可以适当放宽.由于在系统设计过程中,可以对标准传感器进行标定,因此标准传感器的静态校准曲线是预知的,该曲线存于计算机内,以便系统定位通道工作时,解算设定值之用. 在计算机确定了校准点位置继而转入标定数据采集通道之后,计算机控制该通道按等时间间隔进行数据采集,顺序如下: 标准传感器数据 被标传感器数据1 被标传感器数据2 被标传感器数据m 标准传感器数据 此顺序采集有两个目的:(1)可以计算出被标传感器标定数据中的输入压力值.在第i・713・ 第29卷第5期 董健康等:线性压力传感器的静态标定个校准点处标准传感器数据对应的输入值p i0、p im+1为已知数,而被标传感器m次测试数据对应的输入值p i1,p i2,…,p im为未知数,若设在小范围内压力随时间的变化近似呈线性关系,则各标定数据对应的输入值为 p ij=p im+1-p i0m+1j+p i0(16)图3 校准点位置Fig.3 The location of calibration point图4 标定数据分布Fig.4 The distribution of calibration data在实际工作中,由于速度很快,完成所有数据采集所需时间很短,因此完全可以满足上述假设.(2)对被标传感器进行多次采集可以增加样本容量,此外还可减少标定循环次数,即用每次循环所增加的样本容量来弥补由于减少循环次数带来的影响. 使用该系统进行静态标定时,其指标计算方法所依据的理论没有改变,只是具体指标的计算方法做相应的变动,主要区别在于重复性指标及各校准点均值的计算.图4为该系统在某个校准点处被标传感器标定数据的分布.各标定数据均值的连线组成一条直线,因此可以用一阶最小二乘回归的方法计算出此直线.设第i个校准点处第j次测量值为 y ij= ij+ ij(17)式中: ij~N(0, ),最小二乘回归直线为 yij=ai p ij+bij(18) ai=mj=1p ij y ij-y-i m j=1p ijmj=1p2ij-p-i m j=1p ij(19) bi=y-i-ai p i(20)式(19)中:m表示样本容量:i表示第i个校准点:y-i表示y ij的平均值;p-i表示p ij的平均值. 在计算重复性时,将p ij代入式(18)中,计算出yij并用yij作为 ij的估计值,可以证明该估计是无偏的. 将式(17)进行变换即可得到随机误差 ij的计算公式 ij=y ij- ij≈y ij-yij(21)・714・天 津 大 学 学 报 1996年9月 将式(21)代入式(5)可得第i 个校准点上随机误差的标准偏差 Si =1m -1 mj =12ij (22)此后的计算均与标准中方法一致.为了计算迟滞及线性度等指标,还应求出各校准点上传感器输出的均值,在此用y -i 和p -i 作为第i 个校准点上的均值.可以证明,(y -i ,p -i )一定在均值的最小二乘法回归线上,该系统标定中系统误差指标及精度合成方法与标准相同. 目前该系统已进行了测试实验,结果基本上能反映被标传感器的实际情况,但在系统工作稳定性方面尚有一些问题需进一步改进.例如,在考虑标定设备的结构方面,应尽可能使标准传感器和被标传感器的压力采样点靠近,并在压力采样点设置一个容腔,以缓冲气压扰动,逼近假设条件,减少系统工作误差等.参 考 文 献1 周秀银.误差理论与实验数据处理.北京:北航出版社2 张世箕.测量误差及数据处理.北京:科学出版社,19793 W ax man M .Automated Pres sure Reyu lator.Review Scientific Instrum ent,1984,55:1467~1470・715・ 第29卷第5期 董健康等:线性压力传感器的静态标定。

实验指导书压电式压力传感器的静态标定一、实验目的:1、熟悉记忆示波器和电荷放大器使用方法;2、用活塞式压力计标定传感器的电荷灵敏度系数;二、实验所涉及的一些基本原理:1、理想数学模型:准静态载荷(输入信号特征频率远低于传感器固有频率):输入(压力)和输出(电荷)近似成线性关系(石英压力传感器的线性度较好);动态载荷(输入信号特征频率接近甚至高于传感器固有频率):二阶线性系统模型。

2、真实情况和数学模型之间的偏差:电荷泄漏:理想模型认为传感器绝缘电阻为无穷大,而真实传感器的绝缘电阻并非无穷大(石英晶体:1013Ω;压电陶瓷:1010Ω),必将导致一定程度的电荷泄漏;另一方面,电荷放大器为了对传感器的微弱信号进行放大,必然要从传感器中取一定电流,从而增加了传感器电荷的泄漏。

所以通常的电荷放大器的输入级都具有极高的输入阻抗,并要求设备防潮,以避免由于受潮带来的阻抗下降。

但是,由于外加压力而产生的电荷量很少,即使少量的电荷泄漏也会对输出信号造成明显的影响,该影响不可忽略。

电荷放大器的频率响应:对于静标试验,输入载荷的特征频率很低,故对二次仪表(电荷放大器)的低频响应有较高的要求,否则经过二次仪表的高通滤波,信号将会失真,因此,电荷放大器做定标时,要将下限频率调到较低的数值。

噪声:由于本实验采用的传感器量程很大(100 bar ~300 bar),而实际载荷只有数个大气压,必然导致得到的信号信噪比较低。

但实验表明,以如此小的压力加载,输出信号的噪声幅值依然较小,可以接受。

图1. 电荷泄漏对传感器输出的影响(示意图)三、测试仪器设备1 记忆示波器1台(TDS210);2电荷放大器YE5850一台;3 活塞式压力计1台;4 石英压力传感器CY-YD-205 1只。

三、实验要求:1.熟悉记忆示波器,看清各个调节旋钮的位置,对照说明书了解:(1)调节电压量程、时间量程方法;(2)触发方式、触发电平,触发位置等的设置方法;( 3 ) 用光标读取电压、时间值的方法;(4)用TDS-210数据处理程序采集数据的方法。

压力传感器校准方法说明书1. 引言压力传感器在工业控制和自动化系统中起着至关重要的作用。

为了确保传感器的准确度和可靠性,校准是必不可少的环节。

本说明书将详细介绍压力传感器的校准方法,以帮助用户正确使用和维护传感器。

2. 校准前的准备工作在进行校准之前,需要做一些准备工作以确保校准的顺利进行。

首先,用户需要确认所使用的校准装置和设备符合相关标准。

其次,用户应检查传感器的外观和接口连接,确保其完好无损。

最后,确保传感器所处环境稳定,并消除可能影响校准过程的干扰因素。

3. 校准步骤3.1 零点校准零点校准是确保传感器在无压力作用下输出为零的关键步骤。

具体步骤如下:1) 将传感器与校准装置连接,并确保传感器处于静止状态。

2) 打开校准装置,并逐步增加压力,直到传感器开始检测到压力。

3) 在检测到压力后,校准装置应保持恒定的压力,并记录传感器的输出值。

4) 如果传感器输出值不为零,可以通过调节传感器的零点偏移或使用校准装置的调零功能来使输出值为零。

3.2 满量程校准满量程校准是确保传感器在最大工作范围下输出为预期数值的重要环节。

具体步骤如下:1) 将传感器与校准装置连接,并确保传感器处于静止状态。

2) 打开校准装置,并逐步增加压力,直到传感器最大工作范围内。

3) 在达到最大工作范围后,校准装置应保持恒定的压力,并记录传感器的输出值。

4) 如果传感器输出值与预期值有偏差,可以通过调节传感器的增益或使用校准装置的校准功能来使输出值达到预期。

4. 校准结果验证完成校准后,需要对校准结果进行验证以确保传感器的准确度和稳定性。

验证步骤如下:1) 将传感器重新连接到测试设备,并施加一系列已知压力。

2) 记录传感器的输出值,并与预期值进行比对。

3) 如果校准结果与预期值具有较小的偏差,表明校准成功。

4) 如果校准结果与预期值有较大的偏差,可以重新进行校准或检查传感器是否存在故障。

5. 校准周期传感器的校准周期应根据实际使用情况进行评估和确定。

力传感器标定及称重实验指导书一. 实验目的通过本实验了解和掌握力传感器的测量原理和方法。

二. 力传感器工作原理简介电阻应变计是利用物体线性长度发生变形时其阻值会发生改变的原理制成的,其电阻丝一般用康铜材料,它具有高稳定性及良好的温度、蠕变补偿性能。

测量电路普遍采用惠斯通电桥(如图1所示),利用的是欧姆定律,测试输出量是电压差。

图1 惠斯通电桥本实验采用的电阻应变计采用的是惠斯通全桥电路,当物料加到载物台后,4个应变片会发生变形,产生电压输出,经采样后送到计算机由DRVI快速可重组虚拟仪器平台软件处理。

因为电桥在生产时有一些误差,不可能保证每一个电桥的电阻阻值和斜率保持一致。

所以,传感器在使用之前必须要经过线性校正,这是由于计算机得到的是经过采样后的数字量,与真实质量之间是一种线性关系,需要由标定来得到这个关系。

图2力传感器实物在实验中采用的力传感器是LYB-5-A型应变力传感器具有精度高、复现性好的特点。

其外形见图2。

需要特别强调的是:由于力传感器的过载能力有限(150%),所以,在实际使用过程中应尽量避免用力压传感器的头部或冲击传感器。

否则,极易导致传感器因过载而损坏!三. 实验仪器和设备1. DRVI可重组虚拟实验开发平台1套2. 蓝津数据采集仪(LDAQ-EPP2)1套3. 开关电源(LDY-A)1套4. 称重台1个四. 实验步骤及内容1. 将称重台的传感器输出线与实验台上对应的接口相连。

2. 启动服务器,运行DRVI主程序,开启DRVI数据采集仪电源,然后点击DRVI快捷工具条上的“联机注册”图标,选择其中的“DRVI采集仪主卡检测”进行服务器和数据采集仪之间的注册。

联机注册成功后,分别从DRVI工具栏和快捷工具条中启动“DRVI微型Web服务器”和“内置的Web服务器”,开始监听8600和8500端口。

3. 打开客户端计算机,启动计算机上的DRVI客户端程序,然后点击DRVI快捷工具条上的“联机注册”图标,选择其中的“DRVI局域网服务器检测”,在弹出的对话框中输入服务器IP地址(例如:192.168.0.1),点击“发送”按钮,进行客户端和服务器之间的认证,认证完毕即可正常运行客户端所有功能。

力准lz-801f压力传感器说明书为了进行精确的测试,应校准压力测试传感器。

静态测试只需要静态校准。

要求动态响应的压力传感器需要动态标定。

(1)静态标定。

静标定是指标定系统在静态压力作用下确定压力传感器输出和输入之间的对应关系,确定反映传感器精度的相关指标。

为取得较好的标定精度,作为标定基准的仪器,其精度至少比标定传感器高一个数量级。

常用的静态标定方法有:砝码、杠杆秤、标准测力环、标准测力环、标准测力仪等。

(2)动态标定。

压力传感器动态标定的目的是确定其动态特性,即频率或脉冲响应,从而确定其工作频率范围和动态误差。

动态校准可用正弦响应法和瞬态响应法。

前一种方法是用正弦激振器输入激振信号,得到正弦响应。

正激振器有活塞筒正弦压力发生器、凸轮喷嘴正弦压力发生器等多种装置。

该方法利用专用装置对瞬变力进行振动激励,得到瞬态响应曲线,根据测试记录的数据,用相似方法得到频率特性。

柱塞缸正弦压力源结构图。

柱塞的行程是固定的,通过调节缸体体积可以改变输出压力的幅值,从而实现了输出压力的幅度和频率范围。

该凸轮表面轮廓为正弦波形,其气阻随凸轮面形状的变化而变化,产生压力信号。

当压力传感器的振幅较大、频率范围较大时,其动态响应也是确定的,应答器可以应用于压力传感器的高速响应。

由于激波管加工精度高、设备复杂,在工程实践中,有时采用冲击测试方法对其进行动态测试。

冲击法是一种机械装置撞击被标物传感器,产生瞬时冲击力,记录数据,获取压力传感器动态特性。

撞击法结构简单,使用方便,但误差大。

压力传感器检定:1.静态检定2.动态检定我们把压力传感器的特性分成两类静态特性和动态特性。

压力传感器静态特性的主要指标是灵敏度、线性度、迟滞、重复性、精度、温度漂移和零点漂移等等。

一般我们校准压力传感器都是校准其静态特性,这是因为我们将压力传感器理想化,认为其固有频率相当大而且本身无阻尼,这时压力传感器的静态特性和动态特性是一样的。

然而在被测压力随时间变化的情况下,压力传感器的输出能否追随输入压力的快速变化是一个很重要的问题。

有的压力传感器尽管其静态特性非常好,但由于不能很好地追随输入压力的快速变化而导致严重的误差,有时甚至出现高达百分之百的动态误差。

所以我们必须要进行压力传感器动态特性的校准,认真分析其动态响应特性。

压力传感器动态特性可以用它的上升时间、固有频率、幅频特性、相频特性等参数来描述。

迟滞e H:正行程与反行程之间的曲线的不重合度;线性度e L(非线性误差):输入输出校准曲线(实际)与选定的拟合直线之间的吻合程度;重复性e R:正行程或反行程曲线多次测量时曲线的一致程度;置信系数a=2(95.4%)或a=3(99.73%)贝塞尔公式线性度、迟滞反映系统误差;重复性反映偶然误差。

误差(三者反应系统总误差)e S:e S=或根据检定规程一《压力传感器静态》,在校准精密线性压力传感器时给出的校准曲线有二种最小二乘直线和端点平移线。

动态检定:1.瞬态激励法(阶跃信号激励)2.正弦激励法(正弦信号激励)动态检定指标、参数:频率响应、谐振频率、自振频率、阻尼比、上升时间、建立时间、过冲量、灵敏度。

正弦激励法:正弦压力信号输入法是一种间接的检定方法,即被检定的压力传感器和一个“参考”压力传感器相比较,而“参考”压力传感器具有理想的动态性能。

正弦压力激励法在高频、高压时,正弦信号往往严重畸变。

因此一般只能用于小压力或低频范围的检定。

图1 正弦压力标定与校准原理正弦激励法可以采用数字压力表和相位计可以分别测量正弦信号的幅值和相位,测得标准压力传感器测量得到的正弦压力幅值A(等于标准压力传感器响应电压幅值与标准压力传感器幅值灵敏度的乘积)和相位ɵ1,以及被检定压力传感器响应正弦信号的幅值B和相位ɵ 2 ,幅值灵敏度=,相移=ɵ 2 -ɵ1。

《自动检测技术》实验指导书

北京交通大学机电学院测控系

2006年9月

实验一压力传感器的静态标定实验

一、实验目的要求

1、了解压力传感器静态标定的原理;

2、掌握压力传感器静态标定的方法;

3、确定压力传感器静态特性的参数。

二、实验基本原理

传感器的标定,就是通过实验建立传感器输入量和输出量之间的关系,同时也确定出不同使用条件下的误差关系。

压力传感器的静态标定,主要指通过一系列的标定曲线得到其静态特性指标:非线性、迟滞、重复性和精度等。

三、实验系统

1、系统连接

2、实验设备

活塞式压力计(型号:YS/YU-600型)、标准压力表(精度:0.4级,量程:0~10MPa)、被标定的压力传感器(型号:AF1800,量程:0~10MPa)、数字万用表、标准砝码、工作液体(蓖麻油)。

3、活塞式压力计结构原理

测量活塞以及砝码的重力与螺旋压力发生器共同作用于密闭系统内的工作液体,当系统内工作液体的压力与此重力相平衡时,测量活塞1将被顶起而稳定在活塞筒3内的任一平衡位置上。

这时有压力平衡关系:

g m m A

p )(1

0+=

式中:p 为系统内的工作液体压力;m 与m 0分别为活塞与砝码的质量;g 为重力加速度;A 为测量活塞的有效面积。

对于一定的活塞压力计,A 为常数。

在承重托盘上换不同的砝码,由螺旋压力发生器推动工作活塞,工作液体就可处于不同的平衡压力下,因此可以方便而准确地由平衡时所加的砝码和活塞本身的质量得到压力p 的数值。

此压力可以作为标准压力,用以校验压力表。

如果把被校压力表6上的示值与这一准确的压力p 相比较,便可知道被校压力表的误差大小。

也可以关闭a 阀,在b 阀上部接入标准压力表,由压力发生器改变工作液压力,比较被校表和标准表上的示值进行校准。

同样,将被校压力表换成压力传感器,就可以通过比较压力传感器测量的压力值和标准表上的示值进行校准,对压力传感器进行静态标定。

4、扩散硅压力传感器

扩散硅压力传感器在单晶硅的基片上扩散出P 型或N 型电阻条,接成电桥。

在压力作用下,根据半导体的压阻效应,基片产生压力,电阻条的电阻率产生很大变化,引起电阻的变化,把这一变化引入测量电路。

则其输出电压的变化反映了所受到的压力变化。

四、实验方法和要求

1、根据实验设备设计实验电路连线图,装配、检查各种仪器、传感器及压

力表。

2、检查实验电路及油路。

3、加载、卸载,注意数据变化,并记录。

压力表加载、卸载实验记录

压力传感器加载、卸载实验记录

4、分析、计算、处理实验数据,作出压力传感器的静态特性图,非线性、

迟滞、重复性。

5、用方和根法计算系统误差。

五、实验注意事项

1、每次加砝码时注意一定要放稳;

2、在正行程测量时,当压力由5MP增加到6MP需要更换大砝码时,一定

要将工作液体的压力值降低到1MP以下后才能进行更换操作;同样在

反行程测量时,压力由6MP降低到5MP需要更换小砝码时,也一定要

将工作液体的压力降低到1MP以下后才能进行更换操作。

3、实验数据应记录清楚、准确;

4、加减压操作时,注意正反行程的含义,不能反复进行调节。

实验二力矩检测实验

一、实验目的:1、掌握测力传感器的工作原理。

2、掌握力矩检测系统设计方法。

3、掌握数据采集及处理方法。

二、基本原理:通过应用应变式力传感器进行力矩参量的检测,采用电桥电路及

放大器电路将力参量转换为电压量,通过单片机对该电压量进行采集,并进行数据处理及工程量变换,最终得到力矩值。

三、实验设备:

1.力传感器实验模板。

2.测力传感器。

3.砝码(每枚50克,共10枚)。

4.单片机开发系统及用户应用板。

5.放大器芯片等电子元件。

6.标准±12V稳压电源。

7.PC机。

四、实验方法和要求:

1.根据实验设备设计实验电路、绘制连线图,并完成单片机数据采集系统

的设计及线路连接。

2.检查实验电路。

3.合上开关,进行力的检测,乘以力臂值,得到力矩值,对应各个力矩点,

测量输出电压,并利用LM324集成芯片调整输出电压幅值。

4.通过单片机进行数据采集,在实验中,给出连续变化的力矩参量,使系

统进行连续的力矩参量的检测并进行数据记录。

5.分析、计算、处理实验数据,采用相应的数据处理方法以减小随机误差

及系统误差。

6.进行工程量变换,在用户板的数码管上显示力矩值。

选作:

通过串行口进行单片机和PC机的数据通讯,采用高级语言编程作出显

示界面,以数据值的形式或图形图表的形式显示力矩参。