机械加工刀具基础知识(全彩版)

- 格式:pdf

- 大小:3.73 MB

- 文档页数:58

“工欲善其事,必先利其器”,公司的各种零配件,当形状,尺寸精度、表面质量要求较高时,都需经车钳加工作业。

而刀具是对零件进行切削的,它的性能和质量的优劣,都直接影响加工效率、加工精度和表面质量,也将直接决定产品的品质、性能和生产成本。

一、刀具常识1.刀具的种类繁多,形状各异。

但就刀具切屑部分而言,都可看成车刀刀头的演变。

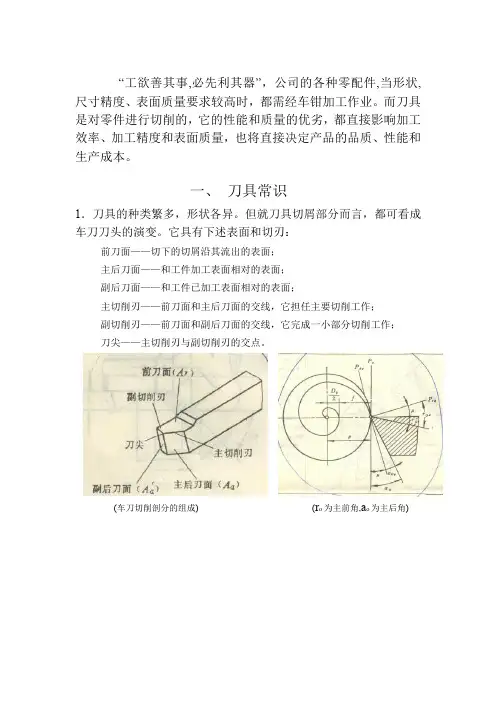

它具有下述表面和切刃:前刀面——切下的切屑沿其流出的表面;主后刀面——和工件加工表面相对的表面;副后刀面——和工件已加工表面相对的表面;主切削刃——前刀面和主后刀面的交线,它担任主要切削工作;副切削刃——前刀面和副后刀面的交线,它完成一小部分切削工作;刀尖——主切削刃与副切削刃的交点。

(车刀切削剖分的组成) (r o为主前角,a o为主后角)2.刀具几何角度的定义:(包括前角和后角)前角是指前刀面与基面之间的夹角;分为主前角,法前角、进给剖面前角、切深剖面前角。

前角大刃口锋利,切削层的塑性变形和摩擦阻力小,切削力和切削热降低。

但前角过大将使切削刃强度降低,散热条件变坏,刀具寿命下降,甚至会造成崩刃。

后角是主后刀面与切削平面之间的夹角;分为主后角、法后角、进给剖面后角、切深剖面后角。

后角的作用是减少刀具后刀面与工件之间的摩擦。

但后角过大会降低切削刃强度,并使散热条件变差。

从而降低刀具寿命二、刀具材料刀具的材料系指刀具切削部分的材料。

刀具切削部分在工作中不仅受到巨大的切削压力和很高的切削温度,而且受冲击载荷和摩擦力的作用。

因此刀具材料的正确选择对生产的产品的品质和生产成本有着重要的影响。

1.刀具的材料应满足下面的要求:1)硬度和耐磨性高;一般说来,刀具的材料硬度较高,耐磨性就越高。

2)有足够的强度和韧性3)耐磨性高4)有良好的工艺性能;工艺性能主要包括刀具材料的热处理性能、可磨性能、锻造性能及高温性变形性能等。

2.常用的刀具材料有碳素工具钢、合金工具钢、高速钢、硬质合金、陶瓷、金刚石、立方氮化硼等。

机加工刀具基础知识目录1. 机加工刀具概述 (3)1.1 机加工基础知识 (4)1.2 刀具在机加工中的作用 (5)1.3 刀具分类 (5)2. 机加工刀具材料 (7)2.1 常用刀具材料 (8)2.2 刀具材料的性能特点 (10)2.3 刀具材料的选择原则 (11)3. 机加工刀具形状与几何参数 (12)3.1 刀具几何角度 (13)3.2 刀具前角、后角和刃倾角 (14)3.3 刀具的几何形状 (15)3.4 刀具的切削刃和刀尖圆角 (16)4. 刀具的种类与应用 (18)5. 刀具的结构与特性 (19)5.1 刀片的结构和形状 (20)5.2 刀体的结构和选择 (21)5.3 刀具的刃磨技术和刃磨方法 (22)6. 刀具的安装与使用 (23)6.1 刀具的安装方法 (25)6.2 刀具的安装注意事项 (26)6.3 刀具的夹紧与定位 (27)7. 刀具的选择与更换 (28)7.1 刀具选择的原则 (29)7.2 刀具选择的依据 (30)7.3 刀具更换的步骤和方法 (31)8. 刀具的维护与保养 (33)8.1 刀具的日常保养 (34)8.3 刀具的修磨与再利用 (36)9. 刀具的失效与对策 (37)9.1 刀具失效形式 (39)9.2 刀具失效原因分析 (40)9.3 刀具失效的处理方法 (41)10. 数控机床刀具管理 (43)10.1 刀具数据管理的必要性 (44)10.2 刀具数据管理系统的应用 (45)10.3 刀具的库存管理与优化 (46)11. 刀具发展趋势 (47)11.1 高性能刀具的发展 (49)11.2 智能化刀具的应用 (50)11.3 绿色刀具的研发与推广 (51)12. 附加知识 (53)12.2 刀具设计与优化 (55)12.3 刀具测试与评估 (57)1. 机加工刀具概述机加工刀具是制造业中的核心组件,负责将金属、塑料等材料切割、整形和去除多余部分,以达到设计规格。

刀具的基本知识一、运动及切削要素.......................................................................................................... - 3 -1、切削运动................................................................................................................................ - 3 -2、切屑要素................................................................................................................................ - 3 -3、刀具切削部分的几何参数.................................................................................................... - 4 -4、刀具几何角度及其对切屑的影响........................................................................................ - 4 -5、刀尖型式的选择(过渡刃的选择)............................................................................ - 8 -二、刀具的材料.......................................................................................................................... - 9 -1. 刀具材料应具备的性能................................................................................................. - 9 -2.常用刀具材料................................................................................................................... - 9 -三、金属切削加工中的主要现象及规律................................................................................ - 12 -1、切屑的形成.................................................................................................................. - 12 -2、切削中的变形.............................................................................................................. - 12 -3、切屑的种类及断屑...................................................................................................... - 13 -1.积屑瘤的成因.............................................................................................................. - 15 - 2.积屑瘤对切削过程的影响.......................................................................................... - 15 -3. 积屑瘤的控制措施....................................................................................................... - 15 -一、运动及切削要素1、切削运动削运动分为主运动(它是切屑时最主要、消耗动力最多的运动,它是刀具与工件之间的相对运动)和进给运动(是指刀具与工件之间的附加运动,以保持切屑的连续进行)。

机械加工刀具基础知识1.1 切削运动及切削要素一、零件表面的形成 表面加工方法1.1 切削运动及切削要素二、切削运动及切削用量主运动(图中Ⅰ) 切削运动(cutting motions)进给运动(图中Ⅱ) 切削速度VC 切削用量(cutting conditions)进给量f (或进给速度Vf) 背吃刀量ap 切削用量三要素切削要素 切削层参数(parameters of undeformed chip)1.1 切削运动及切削要素二、切削运动及切削用量 1.主运动和切削速度主运动(primary motion) 是使刀具和工件之间产生相 对运动,促使刀具接近工件 而实现切削的运动。

1.1 切削运动及切削要素二、切削运动及切削用量1.主运动和切削速度 主运动为旋转运动(如车削、铣削等),切削速度一般为其最大线速度vpdn c = 1000m/s或m/min主运动为往复直线运动(如刨削、插削等),以其平均速度为切削速度vc =2 Lnr1000m/s或m/min1.1 切削运动及切削要素二、切削运动及切削用量 2.进给运动和进给量进给运动(feed movement) 使刀具与工件之间产生附加的 相对运动,加上主运动,即可 连续地切除余量。

刀具在进给运动方向上相 对工件的位移量称为进给量 (feed rate)。

1.1 切削运动及切削要素二、切削运动及切削用量 3.背吃刀量 通过切削刃上选定点并垂直 于该点主运动方向的切削层尺 寸平面中,垂直于进给运动方 向测量的切削层尺寸,称为背 吃刀量,以aP表示,单位为 mm 。

车外圆时,aP可用下式 计算,即ap =d w - dm 2mm1.1 切削运动及切削要素三、切削层参数 切削层的尺寸和形状,通常在切削层尺寸平面中测量。

1.1 切削运动及切削要素三、切削层参数1.切削层公称横截面积AD给定瞬间,切削层在切削层尺寸 平面里的实际横截面积,单位为mm2。

2.切削层公称宽度bD 给定瞬间,作用于主切削刃截形 上两个极限点间的距离,在切削层尺 寸平面中测量,单位为mm。

3.切削层公称厚度hD 同一瞬间切削层公称横截面积与 其公称宽度之比,单位为mm。

1.2 切削刀具及其材料一、切削刀具1.2 切削刀具及其材料一、切削刀具1.车刀切削部分的组成 车刀(turning tools)切削部 分由下列要素组成一、切削刀具1.车刀切削部分的组成车刀(turning tools)切削部分由下列要素组成1.2切削刀具及其材料一、切削刀具1.车刀切削部分的组成车刀(turning tools)切削部分由下列要素组成1.2切削刀具及其材料一、切削刀具1.车刀切削部分的组成车刀(turning tools)切削部分由下列要素组成1.2切削刀具及其材料一、切削刀具1.车刀切削部分的组成车刀(turning tools)切削部分由下列要素组成1.2切削刀具及其材料一、切削刀具1.车刀切削部分的组成车刀(turning tools)切削部分由下列要素组成1.2切削刀具及其材料一、切削刀具1.车刀切削部分的组成车刀(turning tools)切削部分由下列要素组成1.2切削刀具及其材料一、切削刀具1.车刀切削部分的组成车刀(turning tools)切削部分由下列要素组成1.2切削刀具及其材料一、切削刀具2.车刀切削部分的主要角度(1)刀具静止参考系它主要包括基面、切削平面、正交平面和假定工作平面等1.2切削刀具及其材料一、切削刀具2.车刀切削部分的主要角度(2)车刀的主要角度车刀设计、制造、刃磨及测量时,必须考虑的主要角度,如图所示。

1)主偏角k r 在基面中测量的主切削平面与假定工作平面间的夹角。

2)副偏角k ’r 在基面中测量的副切削平面与假定工作平面间的夹角。

1.2切削刀具及其材料一、切削刀具2.车刀切削部分的主要角度(2)车刀的主要角度车刀设计、制造、刃磨及测量时,必须考虑的主要角度,如图所示。

1)主偏角k r 在基面中测量的主切削平面与假定工作平面间的夹角。

2)副偏角k ’r 在基面中测量的副切削平面与假定工作平面间的夹角。

1.2切削刀具及其材料一、切削刀具2.车刀切削部分的主要角度(2)车刀的主要角度车刀设计、制造、刃磨及测量时,必须考虑的主要角度,如图所示。

1)主偏角k r 在基面中测量的主切削平面与假定工作平面间的夹角。

2)副偏角k ’r 在基面中测量的副切削平面与假定工作平面间的夹角。

1.2切削刀具及其材料一、切削刀具2.车刀切削部分的主要角度背吃刀量和进给量一定时,主偏角愈小,切削层公称宽度愈大而公称厚度愈小,即切下宽而薄的切屑。

1.2切削刀具及其材料一、切削刀具2.车刀切削部分的主要角度主、副偏角小时,已加工表面残留面积的高度h c 亦小,因而可减小表面粗糙度的值,并且刀尖强度和散热条件较好,有利于提高刀具寿命。

1.2切削刀具及其材料一、切削刀具2.车刀切削部分的主要角度(2)车刀的主要角度3)前角γ0是在正交平面中测量的前刀面与基面间的夹角。

根据前刀面和基面相对位置的不同,分别规定为正前角、零度前角和负前角1.2切削刀具及其材料一、切削刀具2.车刀切削部分的主要角度(2)车刀的主要角度4)后角α0是在正交平面中测量的后刀面与切削平面间的夹角5)刃倾角λs 是在主切削平面中测量的主切削刃与基面间的夹角。

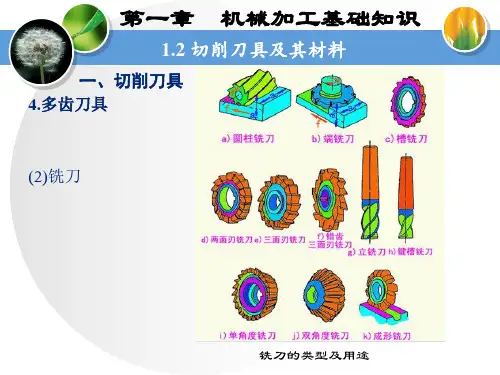

1.2切削刀具及其材料一、切削刀具2.车刀切削部分的主要角度(3)刀具的工作角度在工作参考系中定义的刀具角度刀具安装位置对工作角度的影响1.2切削刀具及其材料一、切削刀具2.车刀切削部分的主要角度(3)刀具的工作角度车刀刀柄的纵向轴线与进给方向不垂直时,将会引起主偏角和副偏角的变化车刀安装偏斜对主偏角和副偏角的影响1.2切削刀具及其材料一、切削刀具3.刀具结构车刀在结构上可分为整体式车刀、焊接式车刀、机夹重磨式车刀和机夹可转位式车刀1.2切削刀具及其材料机夹重磨式车刀一、切削刀具4.多齿刀具(1)麻花钻1.2切削刀具及其材料标准高速钢麻花钻结构一、切削刀具4.多齿刀具(1)麻花钻主要几何参数有:前角γ0、后角α0、螺旋角β、顶角2Ф(主偏角k r ≈Ф)、横刃斜角ψ、直径、横刃长度等。

1.2切削刀具及其材料几种群钻一、切削刀具4.多齿刀具(2)铣刀1.2切削刀具及其材料铣刀的类型及用途一、切削刀具4.多齿刀具(2)铣刀1.2切削刀具及其材料焊接式硬质合金铣刀Ф3~Ф16mm 硬质合金玻璃钻车削软橡胶用的外圆车刀一、切削刀具 5.非金属材料切削刀具 1.2切削刀具及其材料橡胶加工用刀具塑料加工用刀具玻璃加工用刀具复合材料加工用刀具金刚石刀具二、刀具材料1.刀具材料应具备的性能1.2切削刀具及其材料较高的硬度和耐磨性足够的强度和韧度较高的耐热性良好的工艺性和经济性二、刀具材料2.常用的刀具材料1.2切削刀具及其材料常用刀具材料基本性能二、刀具材料2.常用的刀具材料1.2切削刀具及其材料•含W 、Cr 、V 等合金元素较多的合金工具钢高速钢(highspeedsteel)•P 类硬质合金(蓝色),适合加工长切屑的黑色金属•M 类硬质合金(黄色),适合加工长(短)切屑的金属材料•K 类硬质合金(红色),适合加工短切屑的金属或非金属材料硬质合金(carbides)二、刀具材料3.新型刀具材料1.2切削刀具及其材料涂层(coated)刀具材料通过气相沉积或其•它技术方法,在硬质合金或高速钢的基体上涂覆一薄层高硬度、高耐磨性的难熔金属或非金属化合物而构成的刀具材料陶瓷刀具材料按化学成分可分为•Al2O3基和Si3N4基两类。

具有很高的硬度、耐热性和耐磨性,能以更高的速度,并可切削难加工的高硬度材料。

缺点:抗弯强度低,性脆、抗冲击韧度差超硬(superhard)刀具材料包括天然金刚石、•聚晶金刚石和聚晶立方氮化硼3种一、切屑的形成及其类型1.切屑形成过程金属的切削过程实际上与金属的挤压过程很相似1.3切削过程及控制一、切屑的形成及其类型1.切屑形成过程经过塑性变形的切屑,其厚度h ch 大于切削层公称厚度h D ,而长度l ch 小于切削层公称长度l D ,这种现象称为切屑收缩1.3切削过程及控制一、切屑的形成及其类型2.切屑的种类1.3切削过程及控制带状切屑挤裂切屑崩碎切屑1.3 切削过程及控制二、积屑瘤 在一定范围的切削速度下切削塑性金属形成带状切屑时 ,常发现在刀具前刀面靠近切削刃的部位粘附着一小块很硬 的金属楔块,这就是积屑瘤(the built-up edge),或称刀瘤 1.积屑瘤的形成积屑瘤的形成与脱落1.3 切削过程及控制二、积屑瘤 2.积屑瘤对切削加工的影响 粗加工时可利用积屑瘤;精加工时应尽量避免积屑瘤产生3.积屑瘤的控制 影响积屑瘤形成的主要因素有:工件材料的力学性能、 切削速度和冷却润滑条件等。

避免和减小积屑瘤的方法是:①加工时控制切削速度, 避开产生积屑瘤的切削速度区;②增加刀具前角以减小切削 变形,降低切屑接触区压力;③使用润滑性能良好的切削液 ,减小摩擦;④用适当的热处理方法提高工件材料的硬度, 降低塑性,减小加工硬化倾向。

1.3 切削过程及控制三、切削力和切削功率 1.切削力的构成与分解 总切削力F一般常分解为3个互 相垂直的分力 切削力Fc 总切削力F在主运动方向 上的分力 进给力Ff 总切削F在进给运动方向 上的分力 背向力Fp 总切削力F在垂直于工作 平面方向上的分力 3个切削分力与总切削力F有如下关 系: 2 2 2F = Fc + Ff + Fp1.3 切削过程及控制三、切削力和切削功率 2.切削力的估算 车削外圆时,计算Fc的经验公式如下:Fc = C Fc × ax Fc p×fy Fc× K FcN经验公式中的系数和指数,可从“切削用量手册”中查出 生产中,常用切削层单位面积切削力Kc来估算切削力Fc的 大小。

因为Kc是切削力Fc与切削层公称横截面积AD之比,所 以Fc = kc × AD = kc × bD × hD » kc × a p × f1.3 切削过程及控制三、切削力和切削功率 3.切削功率 切削功率Pm可用下式计算Pm = 10 Fc × vc-3kW机床电动机的功率PE可用下式计算PE ³ Pm / hmkW1.3 切削过程及控制四、切削热和切削温度 1.切削热的产生、传出及对加工的影响 切削热主要有3个切削热源 v 切屑变形所产生的热量, 是切削热的主要来源; v 切屑与刀具前刀面之间 的摩擦所产生的热量; v 工件与刀具后刀面之间 的摩擦所产生的热量。