均质机结构图

- 格式:pdf

- 大小:348.17 KB

- 文档页数:6

![高剪切均质机设计[全套CAD图纸]](https://img.taocdn.com/s1/m/7067cf2add88d0d232d46a4e.png)

工作原理及特点1. 高压均质机以高压往复泵(欲了解往复泵原理请点击此处) 为动力传递及物料输送机构,将物料输送至工作阀 (一级均质阀及二级乳化阀)部份。

要处理物料在通过工作阀的过程中,在高压下产生强烈的剪切、撞击和空穴作用,从而使液态物质或者以液体为载体的固体颗粒得到超微细化。

2. 工作阀原理示意图及颗粒细化原理简介:图 2:物料被输送至工作阀进口源不断地通过一级(尚未通过工作阀) 图 3:物料源均质阀和二级乳化阀如图 2 所示,物料在尚未通过工作阀时,一级均质阀和二级乳化阀的阀芯和阀座在力 F1 和 F2 的作用下均密切地贴合在一起。

物料在通过工作阀时(如图 3),阀芯和阀座都被物料强制地挤开一条狭缝,同时分不产生压力 P1 和 P2 以平衡力 F1 和 F2。

物料在通过一级均质阀(序号 1、2、3)时,压力从 P1 突降至 P2,也就随着这压力能的蓦地释放,在阀芯、阀座和冲击环这三者组成的狭小区域内产生类似爆炸效应的强烈的空穴作用,同时伴有着物料通过阀芯和阀座间的狭缝产生的剪切作用以及与冲击环撞击产生的高速撞击作用,如此强烈地综合作用,从而使颗粒得到超微细化。

普通来讲, P2 的压力(即乳化压力)调得专门低,二级乳化阀的作用要紧是使差不多细化的颗粒分布得更加均匀一些。

据美国 Gaulin 公司的资料介绍,绝大部份情况下,单单使用一级均质阀即可获得理想的效果。

3. 相关于离心式分散乳化设备(如胶体磨、高剪切混合乳化机等),高压均质机的特点是: 1)细化作用更为强烈。

这是因为工作阀的阀芯和阀座之间在初始位是密切贴合的,只是在工作时被料液强制挤出了一条狭缝;而离心式乳化设备的转定子之间为满足高速旋转同时不产生过多的热量,必然有较大的间隙(相对均质阀而言);同时,由于均质机的传动机构是容积式往复泵,因此从理论上讲,均质压力能够无限地提高,而压力越高,细化效果就越好。

2)均质机的细化作用要紧是利用了物料间的相互作用,因此物料的发热量较小,于是能保持物料的性能差不多不变。

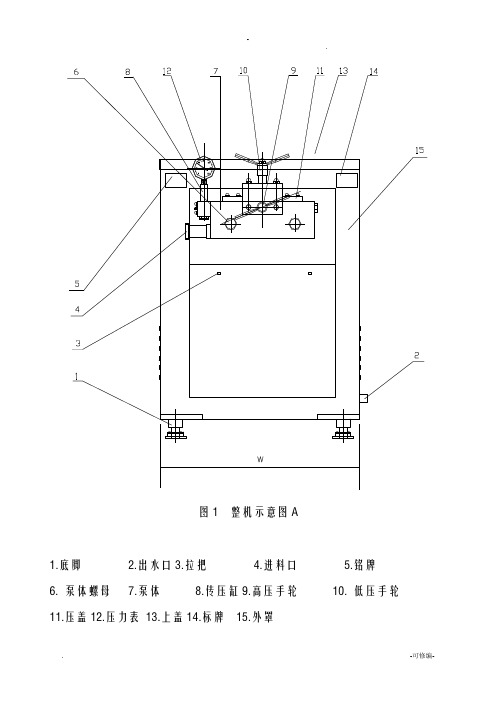

图1 整机示意图A1.底脚2.出水口3.拉把4.进料口5.铭牌6. 泵体螺母7.泵体8.传压缸9.高压手轮10. 低压手轮11.压盖12.压力表13.上盖14.标牌15.外罩框视图1 整机示意图B图2 均质头部装配图A1.进料口联接板2. 进料口接头3.双头螺栓4.螺塞5.压力表座6. 放气螺钉7.传压活塞8.传压缸9.微通螺丝10. 微通阀11.压力表12.O型圈13.螺栓、螺母14.阻尼O型圈15.O型圈16. O型圈17.调压螺母18.加压杆19.轴承支座20.调压座21.压板22.蝶型弹簧片23.均质杆24.二级均质阀体25.碰撞环26.均质阀27.均质阀座28.密封垫圈29.出料口接头30.压板31.手柄32.泵体33.螺塞34.密封垫圈图2 均质头部装配图B1. O型圈、密封垫圈2.下阀座3. 导向杆4.下阀门5.下阀门弹簧6.下兰花7.柱塞8.紧钉螺丝9.压环10.柱塞密封圈〔V型或方型、隔离片〕11.定位套、垫环12.柱塞密封套13.上阀门14.上兰花15.压板16.上阀门弹簧圈17.螺栓、螺母18.螺栓、螺母19.加压杆螺母20. O型圈、密封垫圈21.一级均质阀体22.均质杆、O型圈23. 平面轴承24.加压杆25.加压杆螺母26. 泵体螺母27.上、下阀门密封圈图2 泵体示意图C1.压力表组件2.表座密封垫3.表座压盖4.压盖5.园锥柱6.压盖密封件7. 锁紧螺帽8.调节螺帽9. 带孔锁紧螺帽10.锥阀芯11.上锥阀座12.限位套13.下锥阀座14.调整垫片15.螺塞16.O型橡胶密封圈17.泵体18.柱塞密封套19.泵体平面密封圈20.紧定螺钉21.压环22.柱塞密封圈〔V型或方型、〕23.隔离片24.座环25.柱塞图3 工作原理图图4泵体和料桶连接示意图1、料桶2、滤网3、管路4、低压离心泵5换向阀6、泵体图5 柱塞密封示意图1、柱塞2、紧定螺钉3、压环4、柱塞密封圈〔V型或方型、隔离片〕5、定位套、垫环6、柱塞密封套7密封圈不正确正确图6 泵体压盖A1、螺栓2、压盖3、锥孔V型密封组件〔上端是座环、下端是压环〕4、圆锥5、锁紧螺母6、限位柱7、上锥阀芯图6 泵体阀门构造示意图图7 上下压阀座的修磨图8 高压阀芯的修磨1.砂轮2.夹具3.磁性吸盘 1.砂轮 2.高压阀芯 3. 夹具4.高压(低压)阀座(三爪卡盘) 4.磁性吸盘图10 锥阀拆卸示意图图10-12锥阀安装示意图1、泵体2、锥阀芯3、上锥阀座4、限位套5、下锥阀座6、敲棒〔附件4〕7、螺塞8、敲棒〔附件3〕拆装阀座或修磨,更换都必须注意:⑴保持原阀芯的开启高度上阀芯约2.5-3mm左右,下阀芯3mm 左右;⑵阀芯与阀座的编号切勿搞错。

图1 整机示意图A1、底脚2、出水口3、拉把4、进料口5、铭牌6、泵体螺母7、泵体8、传压缸9、高压手轮 10、低压手轮11、压盖 12、压力表 13、上盖 14、标牌 15、外罩框视图1 整机示意图B图2 均质头部装配图A1、进料口联接板2、进料口接头3、双头螺栓4、螺塞5、压力表座6、放气螺钉7、传压活塞8、传压缸9、微通螺丝 10、微通阀 11、压力表 12、O型圈13、螺栓、螺母 14、阻尼O型圈 15、O型圈 16、 O型圈17、调压螺母 18、加压杆 19、轴承支座 20、调压座21、压板 22、蝶型弹簧片 23、均质杆 24、二级均质阀体25、碰撞环 26、均质阀 27、均质阀座 28、密封垫圈29、出料口接头 30、压板 31、手柄 32、泵体33、螺塞 34、密封垫圈图2 均质头部装配图B1、 O型圈、密封垫圈2、下阀座3、导向杆4、下阀门5、下阀门弹簧6、下兰花7、柱塞8、紧钉螺丝9、压环10、柱塞密封圈(V型或方型、隔离片) 11、定位套、垫环 12、柱塞密封套13、上阀门 14、上兰花 15、压板 16、上阀门弹簧圈 17、螺栓、螺母18、螺栓、螺母 19、加压杆螺母 20、 O型圈、密封垫圈21、一级均质阀体 22、均质杆、O型圈 23、平面轴承 24、加压杆25、加压杆螺母 26、泵体螺母 27、上、下阀门密封圈图2 泵体示意图C1、压力表组件2、表座密封垫3、表座压盖4、压盖5、园锥柱6、压盖密封件7、锁紧螺帽8、调节螺帽9、带孔锁紧螺帽10、锥阀芯 11、上锥阀座 12、限位套 13、下锥阀座 14、调整垫片 15、螺塞 16、O型橡胶密封圈 17、泵体 18、柱塞密封套19、泵体平面密封圈 20、紧定螺钉 21、压环 22、柱塞密封圈(V型或方型、) 23、隔离片 24、座环 25、柱塞图3 工作原理图图4泵体与料桶连接示意图1、料桶2、滤网3、管路4、低压离心泵5换向阀6、泵体图5 柱塞密封示意图1、柱塞2、紧定螺钉3、压环4、柱塞密封圈(V型或方型、隔离片) 5、定位套、垫环 6、柱塞密封套 7密封圈不正确正确图6 泵体压盖A1、螺栓2、压盖3、锥孔V型密封组件(上端就是座环、下端就是压环)4、圆锥5、锁紧螺母6、限位柱7、上锥阀芯图6 泵体阀门结构示意图图7 高低压阀座的修磨图8 高压阀芯的修磨1、砂轮2、夹具3、磁性吸盘1、砂轮2、高压阀芯3、夹具4、高压(低压)阀座(三爪卡盘) 4、磁性吸盘图10 锥阀拆卸示意图图10-12锥阀安装示意图1、泵体2、锥阀芯3、上锥阀座4、限位套5、下锥阀座6、敲棒(附件4)7、螺塞8、敲棒(附件3)拆装阀座或修磨,更换都必须注意:⑴保持原阀芯的开启高度上阀芯约2、5-3mm左右,下阀芯3mm左右;⑵阀芯与阀座的编号切勿搞错。

乳化均质原理与均质器使用选型(干货分享)乳状液是食品和化工行业常见的一种产品状态。

乳状液中以液滴或其他形式被分散的一相称为分散相(或称内相,不连续相);另一相是连成一片的,称为分散介质(或称外相,连续相)。

形成乳状液的重要过程就是一种液体被分裂成小液滴,分散于另一不相混溶的液体中,形成乳状液的过程。

通常向体系提供机械能(如搅拌和均质等)可完成乳化过程(如图1所示)。

均质就是指物料的料液在挤压,强冲击与失压膨胀的三重作用下使物料细化,从而使物料能更均匀的相互混合。

它是食品或化工行业生产中经常要运用的一项技术,其过程就是依靠搅拌装置的机械作用所产生的剪切力,将分散相撕碎成微粒而分散在连续相中,形成乳(膏)状均相物。

这种操作称为均质化,是一种单元操作,过程中使用一类加工设备,即均质器,旨在液-液分散中减少液滴的尺寸,使分散体系更均匀。

图1 乳状液混合均质过程示意图1、乳化过程中液滴发生的物理化学过程在任何情况下,液滴必需先形变才被破裂。

制备乳状液一般需要有合适的乳化剂,其作用是降低表面张力值(例如由40mN·m-1降低至5mN·m-1),使液滴形变容易发生,液滴易破坏。

乳化剂的另一作用是形成一个连续相的界面膜。

在乳化过程中,液滴可能会重新絮凝或聚结。

而多数絮凝的液滴在短时间内又会再次被破坏,这些过程在乳化时都会同时发生(图2所示)。

液-液混合过程中,液滴的聚并和破裂是一个动态平衡过程,各种状态液滴形成的速度受各种复杂因素所制约,并且相互影响。

图2 形成乳状液的液滴变化示意图产生乳状液需要的能量比较高的,只有十分强烈的搅拌才能达到,成本也是昂贵的。

这些能量除小部分是表面自由能的需要外,主要耗散成热能。

添加合适的乳化剂可大大地降低获得给定大小液滴所需的搅拌能量。

乳化剂吸附在界面上,形成取向的界面膜,如图3所示。

其作用:(1)降低两液相的界面张力,结果也减少由于两相界面面积增加而引起的热力学不稳定性。