铸造技术及复合铸造

- 格式:ppt

- 大小:2.15 MB

- 文档页数:32

世界有色金属 2023年 5月上10冶金冶炼M etallurgical smelting挤压铸造双金属复合材料成型工艺及性能分析户 芳,高秀峰,叶 云(山西晋中理工学院,山西 晋中 030600)摘 要:双金属复合材料是一种具有高利用率、综合性能优于其它金属材料的新型浇铸材料,为此,本文对挤压铸造工艺和性能进行了分析。

首先,通过对双金属复合材料的模态结构的建模、固液复合度的控制、双金属材料的包覆温度和退温成型等方面的研究,而后对其成型过程进行了分析,最后再对其导电性、轻量化等方面作了较为深入的研究。

关键词:复合材料;性能分析;挤压铸造;成型工艺中图分类号:TG249.2 文献标识码:A 文章编号:1002-5065(2023)09-0010-3Forming Technology and Performance Analysis of Squeeze Casting Bimetal CompositesHU Fang, GAO Xiu-feng, YE Yun(Shanxi Jinzhong Institute of Technology,Jinzhong 030600,China)Abstract: Bimetal composite material is a new type of casting material with high utilization rate and better comprehensive performance than other metal materials. Therefore, the squeeze casting process and performance are analyzed in this paper. First of all, through the research on the modeling of the modal structure of the bimetallic composite, the control of the solid-liquid composite, the coating temperature of the bimetallic material and the annealing molding, the molding process is analyzed, and finally, the conductivity and lightweight of the bimetallic composite are further studied.Keywords: composite materials; Performance analysis; Squeeze casting; Forming process收稿日期:2023-03作者简介:户芳,女,生于1988年,汉族,山东曹县人,硕士研究生,助教,研究方向:材料成型。

液态金属加工中的复合铸造技术是一种先进的制造技术,它结合了液态金属的流动性与铸造工艺的优点,通过多种铸造方法的结合,实现了更高效、更精确的制造。

这种技术不仅提高了生产效率,也大大降低了制造成本,为工业生产带来了革命性的改变。

首先,复合铸造技术利用了液态金属的流动性。

在铸造过程中,液态金属能够均匀地填充模具的每一个角落,避免了传统铸造方法中可能出现的铸造缺陷。

这种特性使得复合铸造技术能够制造出尺寸精确、质量优良的零件。

其次,复合铸造技术还利用了铸造工艺的优点。

铸造工艺是一种历史悠久的制造方法,它能够通过控制温度、压力等参数,制造出各种复杂的零件。

通过复合铸造技术,我们可以将这些铸造工艺的优点最大化,制造出更复杂、更精密的零件。

此外,复合铸造技术还采用了多种铸造方法的结合。

传统的铸造方法往往局限于特定的应用场景,无法满足复杂的制造需求。

而复合铸造技术通过多种铸造方法的结合,实现了对不同应用场景的灵活应对。

例如,我们可以根据零件的形状和材料特性,选择合适的铸造方法,实现高效、精确的制造。

然而,尽管复合铸造技术带来了许多优势,但它并不是完美的。

在实际应用中,我们需要注意复合铸造技术的局限性。

例如,由于多种铸造方法的结合,这种技术的操作难度较高,需要专业的技术人员进行操作。

此外,复合铸造技术对模具的要求也比较高,需要投入更多的成本。

总的来说,液态金属加工中的复合铸造技术是一种先进的制造技术,它结合了液态金属的流动性和铸造工艺的优点,实现了更高效、更精确的制造。

虽然这种技术存在一定的局限性,但它无疑为工业生产带来了革命性的改变。

随着技术的不断进步,我们相信复合铸造技术将会在更多的领域得到应用,为我们的生活带来更多的便利和可能性。

铸造工艺对双金属复合材料性能的影响对双液双金属复合铸造以及双金属复合材料的定义进行分析论述,这样能够加强这方面的了解程度。

采用现代分析方法,对双金属复合材料的性能受到铸造工艺影响的程度进行实验,通过对实验结果进行分析得到,复合铸造工艺不仅仅会对材料的表面质量以及应力状态进行影响,同时,在界面结构、形貌以及组成等方面都有很大影响。

通过实验得到的结论,对双金属复合材料以后的发展是重要的指导。

标签:铸造工艺;双金属复合材料;性能;影响前言文章中对不同的铸造结构和使用条件进行了分析,通过采取特殊的铸造工艺方法,能够使结晶界面和基体的温度、梯度以及厚度都是均等的,保证结合界面是均匀的,同时也能制备出无混料的双金属复合材料,对复合材料进行进一步的研究和分析,在经济效益和学术价值方面十分有利。

1 对双液双金属复合铸造的概述双液双金属复合铸造是指在一定的浇注温度下,将两种液体的金属按照一定的顺序将其浇注到同一个铸型中,这样形成的复合材料具有很好的耐磨性,同时,也能克服两种金属存在的缺点,将两种金属的优点进行发挥,新形成的复合材料具有两种金属的特性。

新型复合铸造零件能够适应各种恶劣的使用环境,在使用过程中寿命也将出现延长的情况。

双液双金属在实际操作过程中比较难,在对耐用零件进行批量生产时难度系数更大。

在应用过程中,可靠性条件非常差,对整个加工过程带来的影响将非常大。

在铸造过程中,对界面的结合质量对复合材料的性能影响原因进行分析,能够对复合界面的关键因素进行保證。

2 对双金属复合材料的概述采用复合技术将两种完全不同的金属接触面进行相互之间的固劳,并且结合在一起,通常情况下,两种金属的物理和化学性能都将是不同的,在这种情况下,出现的新型材料就是双金属复合材料。

双金属复合材料具有非常好的性能,而且这些技能非常特殊,在工作环境比较恶劣的情况下,双金属复合材料的使用寿命也非常好。

双金属复合材料成本非常低,在性能方面非常好,而且能够合理对资源进行开发利用。

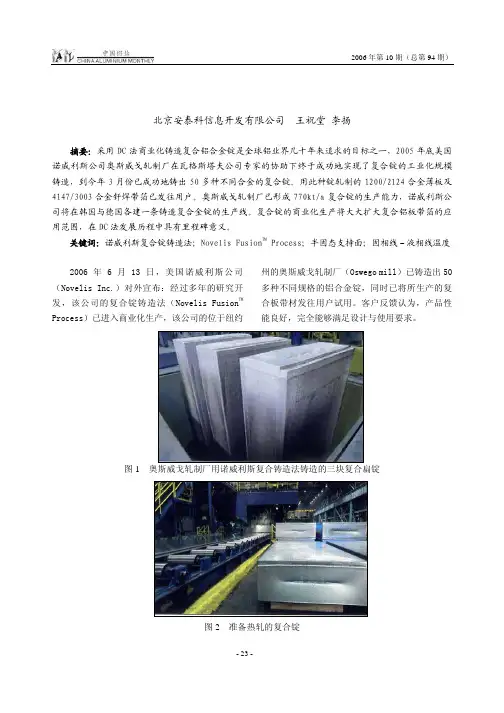

诺威利斯复合锭铸造法:原理、工艺与应用北京安泰科信息开发有限公司 王祝堂 李扬摘要:采用DC 法商业化铸造复合铝合金锭是全球铝业界几十年来追求的目标之一,2005年底美国诺威利斯公司奥斯威戈轧制厂在瓦格斯塔夫公司专家的协助下终于成功地实现了复合锭的工业化规模铸造,到今年3月份已成功地铸出50多种不同合金的复合锭。

用此种锭轧制的1200/2124合金薄板及4147/3003合金钎焊带箔已发往用户。

奥斯威戈轧制厂已形成770kt/a 复合锭的生产能力,诺威利斯公司将在韩国与德国各建一条铸造复合金锭的生产线。

复合锭的商业化生产将大大扩大复合铝板带箔的应用范围,在DC 法发展历程中具有里程碑意义。

关键词:诺威利斯复合锭铸造法;Novelis Fusion TMProcess;半固态支持面;固相线-液相线温度2006年6月13日,美国诺威利斯公司(Novelis Inc.)对外宣布:经过多年的研究开发,该公司的复合锭铸造法(Novelis Fusion TMProcess)已进入商业化生产,该公司的位于纽约州的奥斯威戈轧制厂(Oswego mill)已铸造出50多种不同规格的铝合金锭,同时已将所生产的复合板带材发往用户试用。

客户反馈认为,产品性能良好,完全能够满足设计与使用要求。

图1 奥斯威戈轧制厂用诺威利斯复合铸造法铸造的三块复合扁锭图2 准备热轧的复合锭图3 奥斯威戈轧制厂铸造的690×1580×3000mm复合锭,示出了一侧芯层合金与表层合金的弧线界面1935年直接水冷半连续铸锭法(DC Casting)投入商业运行后约10年,铝行业的工程师与材料科学工作者就设想用此法铸造多层复合锭,美国铝业公司(Alcoa)与苏联航空材料研究院都为此做了许多工作与探索,但都未获成功。

加拿大铝业公司(Alcan)在此之前做了多年的研究工作,自2005年1月诺威利斯公司从加拿大铝业公司分离出来后加大了开发研究力度,经过几个月的强化工作,于第四季度进入商业化生产阶段,成为世界上首家进行商业化复合锭铸造的企业,创造了“Novelis Fusion TM”技术。

ht250支座铸造及热处理复合工艺设计,毕设论文 ht热处理工艺工艺课程设计课程设计 L 砂型类别 D 或≦25 >40~63 S h S h >100~160 湿型 0.2 20~25 ≦100 湿型 0.3 25~30 4.2 砂箱中铸件数量的确定由于该件小批量生产,机器湿砂造型,为了便于操作和保证质量,每箱放置一件铸件。

4.3 砂芯数量的确定根据铸件结构和已选定的分型面,使用一个芯子。

5 浇注系统设计浇注系统是指砂型中引导金属液流入行腔的通道,一般由浇口杯、直浇杯、横通道等组成。

浇口杯承接金属液,并进入横浇道,再分配给内浇道流入型腔,因此各浇道形状及截面均影响铸件质量。

5.1 浇注系统类型的选择浇注系统分为封闭式浇注系统,开放式浇注系统,半封闭式浇注系统和封闭-开放式浇注系统。

因为封闭式浇注系统控流截面积在内浇道,浇注开始后,金属液容易充满浇注系统,呈有压流动状态。

挡渣能力强,但充型速度快,冲刷力大,易产生喷溅,金属液易氧化。

适用于湿型铸件小件。

而支座就是采用湿型的铸件小件,所以选择封闭式浇注系统。

图3 HT250支座的中间注入式浇注系统 5.2确定内浇道在铸件上的位置、数目、金属引入方向支座结构较为简单且是小型件,铸造时采取一箱四件,故每个铸件上只用一个内浇道。

为了方便造型,内浇道开设在分型面上。

因为铸件采用底座朝上且铸件全部位于下箱的方式进行铸造,这样铸件凝固顺序为由下至上凝固,这样有利于支座的重要部分先凝固并得到补缩,如此内浇道则设置在底部侧面引入金属液,如图4所示。

图4 内浇道位置示意图 5.3决定直浇道的位置和高度实践证明,直浇道过低使充型及液态补缩压力不足,容易出现铸件棱角和轮廓不清晰、浇不到上表面缩凹等缺陷。

初步设计直浇道高度等于上砂箱高度200mm。

但应检验该高度是否足够。

检验依据为,剩余压力头应满足压力角的要求,如下式所列:式中 HM——最小剩余压力头 L——直浇道中心到铸件最高且最远点的水平投影距离 a——压力角由《铸造工艺学》查表3-4-11得:а为9~10 取10 因为铸件全部位于下箱,所以剩余压力头HM等于上箱高度200mm 经过验证剩余压力头满足压力角的要求。

工艺课程设计课程设计(论文) 设计(论文)题目HT250支座铸造及热处理复合工艺设计学院名称材料与化学化工学院专业名称材料科学与工程学生姓名余圣圣学生学号201302040515任课教师管登高老师、周世杰老师设计(论文)成绩教务处制2016年 6 月26 日目录前言 (5)HT250支座铸造及热处理复合工艺设计任务书 (6)1 HT250支座工艺分析 (7)1.1 支座零件图 (7)1.2 工艺分析 (7)2 铸造工艺方案的确定 (8)2.1 铸造方法的选择 (8)2.2 造型、造芯方法的选择 (9)2.3 凝固原则、浇注位置的确定 (9)2.4 分型面的选择 (11) (12) (12) (13)3 铸造工艺参数的确定 (13)3.1 铸件尺寸公差 (13)3.2 机械加工余量 (13)3.3 最小铸出孔和槽 (14)3.4 起模斜度 (14)3.5 铸造收缩率 (14)4 砂芯设计 (15)4.1 芯头的设计 (15)4.2 砂箱中铸件数量的确定 (15)4.3 砂芯数量的确定 (15)5 浇注系统设计 (16)5.1 浇注系统类型的选择 (16) (17)5.4 浇注系统的设计与计算 (18)5.4.1 铸件重量 (18)5.4.2 金属液总质量 G (19)5.4.3 浇注时间t的确定 (19)5.4.4 流量因数 u (19)5.4.5 平均静压头 Hp (20)5.4.6 铸铁件在浇注系统最小截面积 (20) (20) (21) (21) (22)5.4.11 浇口杯的设计 (23)5.4.12 工艺出品率校核 (23)6 冒口的设计 (24)6.1 铸铁件无冒口工艺设计的条件 (24)6.2 冒口的计算方法 (24)6.3 冒口及尺寸确定 (24)7 排气的设计 (24)7.1 砂型的排气 (24)7.2 砂芯的排气 (25)8 铸造工艺图和铸件图的绘制 (25)9 铸造质量控制 (26)9.1 铸造缺陷分析及防止措施 (26)9.2 铸件质量检查 (27)10 铸造工艺卡的拟定 (28)11 铸铁件热处理种类 (29)11.1 常见热处理 (29)11.2 本次设计的热处理方式 (32)11.3 铸铁件时效处理工艺曲线 (33)11.4 热处理后的组织及其性能 (33)12 热处理后的检验工作 (34)12.1 质量检验 (34)12.2 化学成分检验 (35)13 误差分析及预防措施 (36)13.1 淬火、回火缺陷分析及防止补救措施 (36)14 总结 (38)15参考文献 (39)前言本设计是对支座零件进行铸造毛坯工艺设计。

精密铸造复合型壳工艺精密铸造复合型壳工艺是一种将金属材料通过铸造方法制成复合型壳的工艺。

这种工艺可以应用于多种领域,如航空航天、汽车制造、机械制造等。

本文将介绍精密铸造复合型壳工艺的基本原理、工艺流程以及应用领域。

一、精密铸造复合型壳工艺的基本原理精密铸造复合型壳工艺是一种将金属材料通过铸造方法制成复合型壳的工艺。

复合型壳是由两种或多种不同材料组成的壳体,具有不同的物理和化学性质。

通过精密铸造的方式,可以将这些不同材料铸造成一个整体,使得复合型壳具有更好的性能和使用寿命。

精密铸造复合型壳工艺的基本原理是通过模具将金属材料进行铸造。

首先,根据产品要求设计合适的模具,然后将模具放入铸造设备中,加热至适当温度。

接下来,将预热好的金属材料注入模具中,等待其冷却凝固。

最后,取出模具,清理表面,得到最终的复合型壳产品。

精密铸造复合型壳工艺的具体工艺流程如下:1. 设计模具:根据产品要求设计合适的模具,包括形状、尺寸、材料等。

2. 预热模具:将设计好的模具放入铸造设备中,通过加热使其达到适当温度,以提高铸造效果。

3. 准备金属材料:根据产品要求选择合适的金属材料,并进行预处理,如清洁、加热等。

4. 注入金属材料:将预处理好的金属材料注入模具中,填充整个模具的空腔。

5. 冷却凝固:等待注入的金属材料冷却凝固,使其成型。

6. 取出模具:将凝固好的复合型壳从模具中取出,注意保护模具以及避免损坏产品。

7. 清理表面:清理复合型壳的表面,去除多余的材料或毛刺。

8. 检验产品:对复合型壳进行质量检验,包括尺寸、外观、性能等方面。

9. 包装出货:对合格的复合型壳进行包装,并进行出货。

三、精密铸造复合型壳工艺的应用领域精密铸造复合型壳工艺具有广泛的应用领域,常见的应用领域包括:1. 航空航天领域:精密铸造复合型壳工艺可以应用于航空航天领域,制造飞机、火箭等零部件,具有轻量化、高强度、抗冲击等优势。

2. 汽车制造领域:精密铸造复合型壳工艺可以应用于汽车制造领域,制造发动机、传动系统等零部件,具有耐高温、耐磨损等特性。

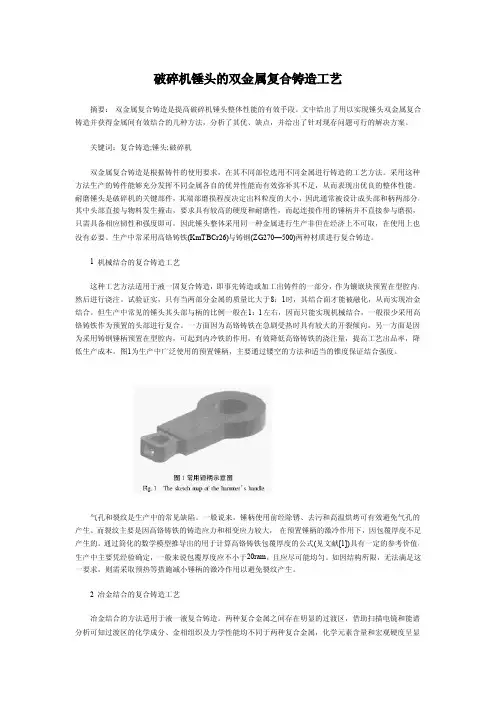

破碎机锤头的双金属复合铸造工艺摘要:双金属复合铸造是提高破碎机锤头整体性能的有效手段。

文中给出了用以实现锤头双金属复合铸造并获得金属间有效结合的几种方法,分析了其优、缺点,并给出了针对现存问题可行的解决方案。

关键词:复合铸造;锤头;破碎机双金属复合铸造是根据铸件的使用要求,在其不同部位选用不同金属进行铸造的工艺方法。

采用这种方法生产的铸件能够充分发挥不同金属各自的优异性能而有效弥补其不足,从而表现出优良的整体性能。

耐磨锤头是破碎机的关键部件,其端部磨损程度决定出料粒度的大小,因此通常被设计成头部和柄两部分,其中头部直接与物料发生撞击,要求具有较高的硬度和耐磨性,而起连接作用的锤柄并不直接参与磨损,只需具备相应韧性和强度即可。

因此锤头整体采用同一种金属进行生产非但在经济上不可取,在使用上也没有必要。

生产中常采用高铬铸铁(KmTBCr26)与铸钢(ZG270—500)两种材质进行复合铸造。

1机械结合的复合铸造工艺这种工艺方法适用于液一固复合铸造,即事先铸造或加工出铸件的一部分,作为镶嵌块预置在型腔内,然后进行浇注。

试验证实,只有当两部分金属的质量比大于8:1时,其结合面才能被融化,从而实现冶金结合。

但生产中常见的锤头其头部与柄的比例一般在1:l左右,因而只能实现机械结合,一般很少采用高铬铸铁作为预置的头部进行复合。

一方面因为高铬铸铁在急剧受热时具有较大的开裂倾向,另一方面是因为采用铸钢锤柄预置在型腔内,可起到内冷铁的作用,有效降低高铬铸铁的浇注量,提高工艺出品率,降低生产成本。

图1为生产中广泛使用的预置锤柄,主要通过镂空的方法和适当的锥度保证结合强度。

气孔和裂纹是生产中的常见缺陷。

一般说来,锤柄使用前经除锈、去污和高温烘烤可有效避免气孔的产生。

而裂纹主要是因高铬铸铁的铸造应力和相变应力较大,在预置锤柄的激冷作用下,因包覆厚度不足产生的。

通过简化的数学模型推导出的用于计算高铬铸铁包覆厚度的公式(见文献[1])具有一定的参考价值,生产中主要凭经验确定,一般来说包覆厚度应不小于20ram,且应尽可能均匀。

复合铸造工艺在铸造的世界里,复合铸造工艺就像是一场奇妙的魔法。

铸造,本身就是一个充满神秘和趣味的事情。

想象一下,把金属变成各种形状,就好像是在玩泥巴,但这泥巴可金贵多了,还得用火来伺候。

而复合铸造工艺呢,它可不是简单地把一种金属熔化倒到模子里就完事了。

比如说,有时候是两种不同的金属要一起搞事情。

就像两个人合作,一个人力气大,一个人脑子灵。

这两种金属也各有各的本事。

一种可能硬度特别高,像个硬汉,能扛得住各种压力;另一种可能韧性特别好,就像个柔软的舞者,能弯曲扭转还不断裂。

复合铸造就是要让这硬汉和舞者配合起来,制造出一个超级厉害的东西。

我曾经见过一个复合铸造的小物件,是一个很精致的小摆件。

它的外层是一种金光闪闪的金属,看起来特别华丽,就像给它穿上了一件金色的铠甲。

而内层呢,是一种质地更加坚韧的金属,这就好比是小摆件的骨骼,支撑着它的整个结构。

这个小摆件要是不小心掉在地上,不会像那些只注重外表的装饰品一样,一下子就摔得粉碎。

它外层的华丽金属可能会有一点擦伤,但内层坚韧的金属保证了它整体不会散架。

复合铸造工艺在很多地方都有大用场。

在制造一些机械零件的时候,有些部位需要耐磨,就像鞋子的鞋底,每天走来走去,要耐磨才行。

那就在这个部位用耐磨的金属,而其他部位可能需要有良好的导热性,就像炉灶的锅,要能快速把热量传出去。

这时候就用导热性好的金属,通过复合铸造把它们融合在一起,这个机械零件就既能耐磨又能导热良好了。

还有在艺术创作领域。

那些精美的雕塑,有些艺术家想要一种特殊的效果。

可能是表面有着细腻的质感,就像少女的肌肤一样光滑,而内部又要有足够的强度来支撑整个雕塑的重量,就像房子的大梁一样。

复合铸造工艺就能满足这种要求。

先选一种能打造细腻质感的金属作为外层,再用强度高的金属做内部结构,这样一件完美的雕塑就诞生了。

从这些例子可以看出,复合铸造工艺就像是一个神奇的烹饪方法。

不同的金属是不同的食材,每个食材都有自己独特的味道和口感。

铸造的复合工艺铸造,这门古老而神奇的技艺,就像一位深藏不露的武林高手,拥有着众多的独门秘籍。

而其中的复合工艺,更是高手秘籍中的精华。

你想想,要是把铸造比作烹饪,那复合工艺就是一道精心调制的豪华大餐。

普通的铸造工艺可能只是简单的炒菜,而复合工艺呢,那是融合了多种高级食材和独特烹饪手法的杰作。

铸造的复合工艺可不是随便就能玩转的。

它需要对各种材料的特性了如指掌,就像厨师要清楚每种食材的味道和口感一样。

比如说,金属材料的强度、硬度、韧性,这些都得心里有数。

不然,怎么能像大厨精准掌握火候一样,掌控好铸造的过程呢?而且,复合工艺中的模具设计,那可是重中之重!这模具就好比是房子的框架,框架不好,房子能结实吗?模具设计不合理,铸造出来的东西能合格吗?你说是不是这个理儿?在进行铸造复合工艺时,温度的控制简直太关键啦!温度高了,材料可能变形;温度低了,又达不到理想的效果。

这是不是有点像烤蛋糕,温度不对,蛋糕不是塌了就是没熟?还有啊,工艺的流程也得严格遵守。

每一个步骤都不能马虎,就像走钢丝,一步错,可能全盘皆输。

比如说熔炼环节,杂质去除不干净,那铸出来的东西不就有瑕疵了吗?复合工艺还得考虑到不同材料之间的相容性。

这就好比把性格不同的人凑在一起,得让他们能和谐共处,发挥出最大的优势。

要是相容性不好,那不就像一群人在吵架,啥也干不成?而且,这工艺对设备的要求也不低。

好的设备就像是锋利的宝剑,能让铸造过程更加顺畅。

要是设备不行,那不就像拿着钝刀砍柴,费劲又不出活?要说这铸造的复合工艺有啥好处,那可多了去了。

它能让铸造出来的产品具备多种优异的性能,强度高、耐磨性好、耐腐蚀性强等等。

这就好比一个全能的战士,能打能抗能跑,厉害得很!总之,铸造的复合工艺是一门高深的学问,需要我们不断地学习和探索。

只有掌握了这门技艺,才能在铸造的世界里游刃有余,创造出令人惊叹的作品!。

双液复合锤头铸造工艺概述说明以及解释1. 引言1.1 概述在现代工业生产中,锤头的铸造工艺一直是一个重要的领域。

通过改良和创新锤头铸造工艺,可以提高锤头的性能、延长使用寿命,并降低生产成本。

双液复合锤头铸造工艺是一种应用广泛且效果卓越的铸造技术。

1.2 文章结构本文将从以下几个方面对双液复合锤头铸造工艺进行全面概述和解释:引言、双液复合锤头铸造工艺概述、双液复合锤头铸造工艺说明以及双液复合锤头铸造工艺解释。

1.3 目的本文旨在向读者系统介绍双液复合锤头铸造工艺,包括其背景、原理、流程和步骤,同时还会详细说明原材料选择与配比要点、锻造设备与工具准备要点,以及具体操作过程和注意事项要点。

此外,我们还会解释该工艺的优势、关键技术以及在工业应用领域中的应用情况。

通过阅读本文,读者将全面了解双液复合锤头铸造工艺,为实际应用提供参考和指导。

请注意,以上内容仅作为“1. 引言”部分的示例,请根据实际情况进一步扩充。

2. 双液复合锤头铸造工艺概述2.1 锤头铸造工艺背景双液复合锤头铸造工艺是一种以金属材料为基础,通过特定的加热和冷却过程制造铸件的技术。

传统的锤头铸造工艺存在着一些缺陷,例如易产生气孔、疏松等问题,影响了锤头的使用寿命和性能。

因此,人们不断探索新的改进方法,最终发展出了双液复合锤头铸造工艺。

2.2 双液复合锤头铸造原理介绍双液复合锤头铸造采用两种不同性质的金属液体进行组合,并利用它们在温度和密度上的差异,在特定条件下进行流动和形成所需形状。

其中一个金属液体具有较高的流动性和低的凝固温度,被称为“流动金属”,而另一个金属液体具有较高的凝固温度和较低的流动性,被称为“凝固金属”。

2.3 工艺流程和步骤概述双液复合锤头铸造工艺包括以下主要步骤:1. 原材料准备:根据锤头的设计要求,选择适当的金属材料作为流动金属和凝固金属,并进行相应的配比。

2. 准备模具:制作一个与所需锤头形状相匹配的模具,确保能够容纳流动金属和凝固金属流入的空间。