液态金属的流动性及充型能力

- 格式:docx

- 大小:190.91 KB

- 文档页数:5

金属液态成型基础作业1、试述液态金属的充型能力和流动性之间在概念上的区别,并举例说明。

答:? 液态金属的填充能力:充满铸型型腔,获得形状完整轮廓清晰的铸件能力。

影响因素:金属液的流动能力、模具性能、铸造条件和铸件结构。

?流动性:液态金属本身的流动能力,与金属本身有关:成分,温度,杂质物理性质。

其流动性是确定的,但填充能力不高。

它可以通过改变一些因素来改变。

流动性是指在特定条件下的填充能力。

11、四类因素中,在一般条件下,哪些是可以控制的?哪些是不可控的?提高浇铸造温度会带来什么副作用?答:一般条件下:合金与铸件结构不可控制,而铸型和浇铸条件可以控制,铸造温度过高,容易使金属严重吸入氧化,达不到预期效果。

3试述液态金属充型能力与流动性间的联系和区别,并分析充型能力与流动性的影响因素。

答:(1)液态金属充型能力与流动性间的联系和区别液态金属填充型腔并获得形状完整、轮廓清晰的铸件的能力,即液态金属填充型腔的能力,简称液态金属填充能力。

液态金属本身的流动性称为“流动性”,这是液态金属的工艺特性之一。

液态金属的充型能力首先取决于金属本身的流动能力,还受外部条件的影响,如模具性能、浇注条件、铸件结构等因素。

它是各种因素的综合反映。

在工程应用和研究中,通常是在相同的条件下(如相同的模具性能、浇注系统、浇注过程中控制相同的合金液过热度等)浇注各种合金的流动性试样,合金的流动性用试样的长度表示,合金的填充能力由测量的合金流动性表示。

因此,可以认为合金的流动性是一定条件下的填充能力。

对于同一种合金,还可以通过流动性试样研究各种铸造工艺因素对其充型能力的影响。

(2)充填量和流动性的影响因素①合金的化学成分决定了结晶温度范围,与流动性之间存在一定的规律。

一般来说,在流动性曲线上,纯金属、共晶成分和金属间化合物对应的位置流动性最好,流动性随结晶温度范围的增加而降低,在最大结晶温度范围内流动性最差,即,随着结晶温度范围的增加,填充能力越来越差。

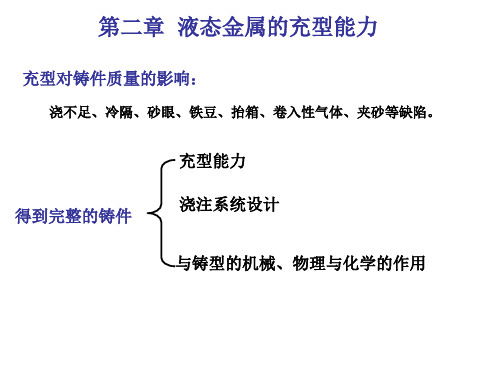

液态金属的流动性及充型能力液态金属充填过程是铸件形成的第一阶段,铸件的许多缺陷是在这个过程中形成的。

为了获得优质健全的铸件,必须掌握和控制这个过程。

为此,研究液态金属充满铸型的能力,以便得到形状完整、轮廓清晰的铸件,防止在充型阶段产生缺陷一、充型的概念液态合金充满型腔,形成轮廓清晰、形状完整的优质铸件的能力,称为液态合金的流动性又叫做充型能力。

液态合金的流动性愈好,不仅易于铸造出轮廓清晰,薄而形状复杂的铸件,而且有助于液态合金在铸型中收缩时得到补充,有利于液态合金中的气体及非金属夹杂物上浮与排除。

若流动性不好,则易使铸件产生浇不足、冷隔、气孔、夹渣和缩松等缺陷液态金属充填铸型是一个复杂的物理、化学和流体力学问题,涉及到金属液的各种性质,如密度、黏度、表面张力、氧化性、氧化物的性质及润湿性等。

充型能力的大小影响铸件的成型,充型能力较差的合金难以获得大型、薄壁、结构复杂的健全铸件而良好的流动性能使铸件在凝固期间产生的缩孔得到液态金属的补充,铸件在凝固末期受阻出现的热裂可以得到液态金属的充填而弥合,有利于防止缺陷产生液态合金流动性的好坏,通常以螺旋形流动性试样的长度来衡量。

如图2-3所示,将液态合金注入螺旋形试样铸型中,冷凝后,测出其螺旋线长度。

为便于测量,在标准试样上每隔50mm 作出凸点标记,在相同的浇注工艺条件下,测得的螺旋线长度越长,合金的流动性越好。

常用合金的流动性如表2-1所示。

其中,灰铸铁、硅黄铜的流动性最好,铝合金次之,铸钢最差通常,流动性好的合金,充型能力强;流动性差的合金,充型能力差,在实际的铸造生产中,可以通过改善外界条件来提高其充型能力,根据铸件的要求及合金的充型能力采取相应的工艺措施以获得健全的优质铸件。

二、影响充型能力的因素影响充型的因素是通过两个途径发生作用的:一是影响金属与铸型之间的热交换条件,从而改变金属液的流动时间;二是影响液态金属在铸型中的水力学条件,从而改变金属液的流速。

第一章铸造工艺基础§1 液态合金的充型充型: 液态合金填充铸型的过程.充型能力: 液态合金充满铸型型腔,获得形状完整,轮廓清晰的铸件的能力充型能力不足:易产生: 浇不足: 不能得到完整的零件.冷隔:没完整融合缝隙或凹坑, 机械性能下降.一合金的流动性液态金属本身的流动性----合金流动性1 流动性对铸件质量影响1) 流动性好,易于浇出轮廓清晰,薄而复杂的铸件.2) 流动性好,有利于液态金属中的非金属夹杂物和气体上浮,排除.3) 流动性好,易于对液态金属在凝固中产生的收缩进行补缩.2 测定流动性的方法:以螺旋形试件的长度来测定: 如灰口铁:浇铸温度1300℃试件长1800mm.铸钢: 1600℃100mm3 影响流动性的因素主要是化学成分:1) 纯金属流动性好:一定温度下结晶,凝固层表面平滑,对液流阻力小2) 共晶成分流动性好:恒温凝固,固体层表面光滑,且熔点低,过热度大.3) 非共晶成分流动性差: 结晶在一定温度范围内进行,初生数枝状晶阻碍液流二浇注条件1 浇注温度: t↑合金粘度下降,过热度高. 合金在铸件中保持流动的时间长,∴t↑提高充型能力. 但过高,易产生缩孔,粘砂,气孔等,故不宜过高2 充型压力: 液态合金在流动方向上所受的压力↑充型能力↑如砂形铸造---直浇道,静压力. 压力铸造,离心铸造等充型压力高.三铸型条件1 铸型结构: 若不合理,如壁厚小, 直浇口低, 浇口小等充↓2 铸型导热能力: 导热↑金属降温快,充↓如金属型3 铸型温度: t↑充↑如金属型预热4 铸型中气体: 排气能力↑充↑减少气体来源,提高透气性, 少量气体在铸型与金属液之间形成一层气膜,减少流动阻力,有利于充型.§2 铸件的凝固和收缩铸件的凝固过程如果没有合理的控制,铸件易产生缩孔,缩松一铸件的凝固1 凝固方式:铸件凝固过程中,其断面上一般分为三个区: 1—固相区2—凝固区3—液相区对凝固区影响较大的是凝固区的宽窄,依此划分凝固方式.1) 逐层凝固:纯金属,共晶成分合金在凝固过程中没有凝固区,断面液,固两相由一条界限清楚分开,随温度下降,固相层不断增加,液相层不断减少,直达中心.2) 糊状凝固合金结晶温度范围很宽,在凝固某段时间内,铸件表面不存在固体层,凝固区贯穿整个断面,先糊状,后固化.3) 中间凝固大多数合金的凝固介于逐层凝固和糊状凝固之间.2 影响铸件凝固方式的因素1) 合金的结晶温度范围范围小: 凝固区窄,愈倾向于逐层凝固如: 砂型铸造, 低碳钢逐层凝固, 高碳钢糊状凝固2) 铸件的温度梯度合金结晶温度范围一定时,凝固区宽度取决于铸件内外层的温度梯度.温度梯度愈小,凝固区愈宽.(内外温差大,冷却快,凝固区窄)二合金的收缩液态合金从浇注温度至凝固冷却到室温的过程中,体积和尺寸减少的现象---.是铸件许多缺陷(缩孔,缩松,裂纹,变形,残余应力)产生的基本原因.1 收缩的几个阶段1) 液态收缩: 从金属液浇入铸型到开始凝固之前. 液态收缩减少的体积与浇注温度质开始凝固的温度的温差成正比.2) 凝固收缩: 从凝固开始到凝固完毕. 同一类合金,凝固温度范围大者,凝固体积收缩率大.如: 35钢,体积收缩率3.0%, 45钢 4.3%3) 固态收缩: 凝固以后到常温. 固态收缩影响铸件尺寸,故用线收缩表示.2 影响收缩的因素1) 化学成分: 铸铁中促进石墨形成的元素增加,收缩减少. 如: 灰口铁C, Si↑,收↓,S↑收↑.因石墨比容大,体积膨胀,抵销部分凝固收缩.2) 浇注温度: 温度↑液态收缩↑3) 铸件结构与铸型条件铸件在铸型中收缩会受铸型和型芯的阻碍.实际收缩小于自由收缩.∴铸型要有好的退让性.3 缩孔形成在铸件最后凝固的地方出现一些空洞,集中—缩孔. 纯金属,共晶成分易产生缩孔*产生缩孔的基本原因: 铸件在凝固冷却期间,金属的液态及凝固受缩之和远远大于固态收缩.4 影响缩孔容积的因素(补充)1) 液态收缩,凝固收缩↑缩孔容积↑2) 凝固期间,固态收缩↑,缩孔容积↓3) 浇注速度↓缩孔容积↓4) 浇注速度↑液态收缩↑易产生缩孔5 缩松的形成由于铸件最后凝固区域的收缩未能得到补足,或者,因合金呈糊状凝固,被树枝状晶体分隔开的小液体区难以得到补缩所至.1) 宏观缩松肉眼可见,往往出现在缩孔附近,或铸件截面的中心.非共晶成分,结晶范围愈宽,愈易形成缩松.2) 微观缩松凝固过程中,晶粒之间形成微小孔洞---凝固区,先形成的枝晶把金属液分割成许多微小孤立部分,冷凝时收缩,形成晶间微小孔洞. 凝固区愈宽,愈易形成微观缩松,对铸件危害不大,故不列为缺陷,但对气密性,机械性能等要求较高的铸件,则必须设法减少.(先凝固的收缩比后凝固的小,因后凝固的有液,凝,固三个收缩,先凝固的有凝,固二个收缩区----这也是形成微观缩松的基本原因.与缩孔形成基本原因类似)6 缩孔,缩松的防止办法基本原则: 制定合理工艺—补缩, 缩松转化成缩孔.顺序凝固: 冒口—补缩同时凝固: 冷铁—厚处. 减小热应力,但心部缩松,故用于收缩小的合金.l 安置冒口,实行顺序凝固,可有效的防止缩孔,但冒口浪费金属,浪费工时,是铸件成本增加.而且,铸件内应力加大,易于产生变形和裂纹.∴主要用于凝固收缩大,结晶间隔小的合金.l 非共晶成分合金,先结晶树枝晶,阻碍金属流动,冒口作用甚小.l 对于结晶温度范围甚宽的合金,由于倾向于糊状凝固,结晶开始之后,发达的树枝状骨状布满整个截面,使冒口补缩道路受阻,因而难避免显微缩松的产生.显然,选用近共晶成分和结晶范围较窄的合金生产铸件是适宜的.§3 铸造内应力,变形和裂纹凝固之后的继续冷却过程中,其固态收缩若受到阻碍,铸件内部就发生内应力,内应力是铸件产生变形和裂纹的基本原因.(有时相变膨胀受阻,负收缩)一内应力形成1 热应力: 铸件厚度不均,冷速不同,收缩不一致产生.塑性状态: 金属在高于再结晶温度以上的固态冷却阶段,受力变形,产生加工硬化,同时发生的再结晶降硬化抵消,内应力自行消失.(简单说,处于屈服状态,受力—变形无应力)弹性状态: 低于再结晶温度,外力作用下,金属发生弹性变形,变形后应力继续存在.举例: a) 凝固开始,粗细处都为塑性状态,无内应力∵两杆冷速不同,细杆快,收缩大,∵受粗杆限制,不能自由收缩,相对被拉长,粗杆相对被压缩,结果两杆等量收缩.b) 细杆冷速大,先进如弹性阶段,而粗杆仍为塑性阶段,随细杆收缩发生塑性收缩,无应力.c) 细杆收缩先停止,粗杆继续收缩,压迫细杆,而细杆又阻止粗杆的收缩,至室温, 粗杆受拉应力(+),(-) 由此可见,各部分的温差越大,热应力也越大,冷却较慢的部分形成拉应力,冷却较快的部分形成压应力.预防方法: 1 壁厚均匀2 同时凝固—薄处设浇口,厚处放冷铁优点: 省冒口,省工,省料缺点: 心部易出现缩孔或缩松,应用于灰铁锡青铜,因灰铁缩孔、缩松倾向小,锡青铜糊状凝固,用顺序凝固也难以有效地消除其显微缩松。

2.铸造合金成形基本原理1.试述液态金属的充型能力和流动性之间在概念上有什么区别?充型能力是指液态金属充满铸型型腔,获得形状完整、轮廓清晰铸件的能力。

流动性是指液态铸造合金自身的流动能力。

首先,充型能力取决于铸造合金的流动性,同时又受外界条件的影响,如铸型性质、浇注条件、铸件的结构等,是各种因素的综合反映。

2. 铸件的凝固方式有几种?凝固方式对铸件的质量有何影响?如何对铸件的凝固方式进行控制?(1)三种:逐层凝固、体积凝固(粥状凝固)和中间凝固。

(2)a.逐层凝固产生缩松的倾向小,这类合金的补缩性好,集中缩孔比较容易消除,有益于消除热裂,可以得到比较致密的铸件。

b.体积凝固会在铸件中形成许多分散的小缩孔,即缩松,这样的合金铸件产生热裂的倾向性很大。

c.中间凝固方式的合金铸件的缩松倾向和热裂倾向介于逐层凝固和体积凝固方式之间。

(3)a.凝固区域(固+液区域)越大,越趋向于体积凝固b.铸件断面温度梯度越大,则趋向于层状凝固含碳量升高时,钢由层状转变为体积,铸铁由体积变为层状3. 何谓合金的收缩?其影响因素有哪些?铸造合金在液态、凝固态和固态的冷却过程中,由于温度降低而引起的体积减小现象,称为收缩。

影响因素:合金本身的特点、铸造工艺特点、铸件结构形状、液态合金溶解的气体量。

4. 铸造内应力、变形和裂纹是如何形成的?如何消除铸件的应力?如何防止铸件裂纹的产生?(1)内应力:铸件凝固后在冷却过程中,由于温度下降将继续收缩。

有些合金还会发生固态相变而引起收缩或膨胀,这导致铸件的体积和长度发生变化。

若这种变化受到阻碍,就会在铸件内产生应力,称为铸造应力。

1)热应力:铸件在冷却过程中,由于铸件各部分冷却速度不同,导致在同一时刻各部分收缩量不同,铸件内彼此相互制约便产生热应力。

2)相变应力具有固态相变的合金铸件,由于在冷却过程中散热和冷却条件不同,铸件各部分达到固态相变温度的时间也不同,因而各部分相变的程度不一样,相变产物往往具有不同的比容,由此而引起的应力称为相变应力。

实验一 金属液的充型能力及流动性测定实验一、实验目的1、 了解合金的化学成分和浇注温度对金属液充型能力和流动性的影响。

2、 熟悉采用螺旋型试样测定铸造金属液的流动性和评定其充型能力的方法。

3、 具备设计和实施常用金属材料充型比较的能力,并能够对实验结果进行分析。

二、实验的主要内容利用电阻坩埚炉熔化合金;使用螺旋形试样的模样造型;完成浇注;冷凝后得到试样。

通过测量试样长度来判断合金在不同条件下的流动性和充型能力。

三、实验设备和工具电阻坩埚炉(5KW )、螺旋形试样模样(见图1)、热电偶测温仪、型砂、砂箱、造型工具、浇注工具等。

四、实验原理充型能力是金属液充满铸型型腔、获得轮廓清晰、形状准确的铸件的能力。

充型能力主要取决于液态金属的流动性,同时又受相关工艺因素的影响。

金属液的流动性是金属液本身的流动能力,用在规定铸造工艺条件下流动性试样的长度来衡量。

流动性与金属的成分、杂质含量及物理性能等有关。

影响金属液充型能力的工艺因素主要有浇注温度、充型压力等。

提高浇注温度或充型压力,均有利于提高充型能力。

五、实验方法和步骤 1.合金的熔化、保温方案一:将某一成分的铝硅合金在坩埚炉中,加热熔化并过热到一定的温度保温。

方案二:将同一成分的铝硅合金(适量)分别置于两个坩埚炉中,加热熔化并过热到不同的温度保温。

2.造型方案一:采用同一个螺旋形试样的模样分别制作两个直浇道高度不同的砂型。

方案二:采用同一个螺旋形试样的模样分别制作两个直浇道高度相同的砂型。

3.浇注方案一:将熔化并保温的铝硅合金液分别浇注到两个直浇道高度不同的砂型中。

方案二:将两个坩埚炉中加热熔化并保温的铝硅合金液分别浇注到两个直浇道高度相同 的砂型中。

4.开型、落砂 待试样凝固后即可开型并落砂。

图1 螺旋形试样5.测定流动性分别测出不同试样螺旋形部分的长度。

(凸点间距L0=50mm,设凸点数为n,不足L0的长度A0估出,L=L0×n+A0)6.填写实验记录,并整理好工具、模样、砂箱,清扫造型场地。

液态金属的流动性与充型能力有何异同(1)液态金属的流动性指液态金属本身的流动能力,与金属成分,温度杂质含量及物理性质有关。

充型能力是指液态金属充满型腔而获得的结构完整轮廓清晰的能力,与液态金属自身性能和金属种类及铸型等有关。

2)液态金属的浇动性是通过浇注流动的方法衡量的,以式样的长度或某处的厚薄程度表示其流动性;而充型能力的影响影响因素很多,故用流动性表示其充型能力,因此液态金属的流动性可以认为是确定条件下的充型能力。

提高充型能力:1)正确选择合金成分。

2)合理浇注条件。

3)铸件结构适当。

2、什么是流变铸造?其工艺特点。

在固液两相区进行,强烈搅拌,使普通铸造易形成树枝晶被打碎而保留分散的颗粒状,当固相率为50%-70%时仍具有一定的流动性,使得可以在固液两相区温度进行的铸造工艺。

特点:1)可以在固液两相区温度进行铸造。

2)由于固相存在,凝固收缩小,气孔少缩孔缩松大幅度度减少且组织细密3)结晶潜热的释放,对模具冲击性能减小,模具寿命提高。

3、灰口铸铁成型时为什么不设置冒口?灰口铸铁在凝固过程中初生A形成骨架,间隙内部的A与石墨相按共生生长方式生长,石墨相横向生长少,纵向生长多,膨胀力主要作用在液相上,使得液态收缩量加上凝固收缩量小于固态收缩量,使缩孔缩松产生空间减小,即自补缩现象,故不用设置冒口。

4、铸件模数以及其意义。

铸件体积V与铸件散热面积S的比即R=V/S使凝固时间计算更加简便即T=R2/K2。

引入模数的意义:1)计算更加简便2)是对平方根定律的补充,考虑到了铸件形状这个主要影响因素,使计算更接近实际。

5、分析说明纯金属的热过冷仅取决于凝固时熔体中的实际温度分布。

纯金属的平衡凝固温度为T0,S-L界面温度T*=T0GLX,由于△Tk很小,可以略去,所以△T(x)=-GLx,要获得过冷,即GL<0,负的温度梯度,所以纯金属的热过冷仅取决于凝固时熔体的实际温度分布。

6、逐层凝固:△Tc/δT<<1凝固区宽度很小或为0,凝固时,由表及里逐层凝固,通常是窄结晶温度温度范围合金,纯金属以及共晶合金。

液态金属的流动性及充型能力

液态金属充填过程是铸件形成的第一阶段,铸件的许多缺陷是在这个过程中形成的。

为了获得优质健全的铸件,必须掌握和控制这个过程。

为此,研究液态金属充满铸型的能力,以便得到形状完整、轮廓清晰的铸件,防止在充型阶段产生缺陷

一、充型的概念

液态合金充满型腔,形成轮廓清晰、形状完整的优质铸件的能力,称为液态合金的流动性又叫做充型能力。

液态合金的流动性愈好,不仅易于铸造出轮廓清晰,薄而形状复杂的铸件,而且有助于液态合金在铸型中收缩时得到补充,有利于液态合金中的气体及非金属夹杂物上浮与排除。

若流动性不好,则易使铸件产生浇不足、冷隔、气孔、夹渣和缩松等缺陷

液态金属充填铸型是一个复杂的物理、化学和流体力学问题,涉及到金属液的各种性质,如密度、黏度、表面张力、氧化性、氧化物的性质及润湿性等。

充型能力的大小影响铸件的成型,充型能力较差的合金难以获得大型、薄壁、结构复杂的健全铸件

而良好的流动性能使铸件在凝固期间产生的缩孔得到液态金属的补充,铸件在凝固末期受阻出现的热裂可以得到液态金属的充填而弥合,有利于防止缺陷产生液态合金流动性的好坏,通常以螺旋形流动性试样的长度来衡量。

如图2-3所示,

将液态合金注入螺旋形试样铸型中,冷凝后,测出其螺旋线长度。

为便于测量,在标准试样上每隔50mm 作出凸点标记,在相同的浇

注工艺条件下,测得的螺旋线长度越长,合金的流动性越好。

常用

合金的流动性如表2-1所示。

其中,灰铸铁、硅黄铜的流动性最好,铝合金次之,铸钢最差

通常,流动性好的合金,充型能力强;流动性差的合金,充型能

力差,在实际的铸造生产中,可以通过改善外界条件来提高其充型

能力,根据铸件的要求及合金的充型能力采取相应的工艺措施以获

得健全的优质铸件。

二、影响充型能力的因素

影响充型的因素是通过两个途径发生作用的:一是影响金属与铸

型之间的热交换条件,从而改变金属液的流动时间;二是影响液态

金属在铸型中的水力学条件,从而改变金属液的流速。

影响液态金

属充型的因素很多,可以归纳为四类:

①第一类因素,属于金属性质方面的,主要有金属的密度、比热、导热系数、结晶潜热、动力黏度、表面张力及结晶特点等。

不同的合金,其流动性有很大差异,对同种合金而言,化学成

分不同,其流动性也不同。

当熔化至液相线以上相同温度时,纯金属、共晶成分和化合物具有最大的充型能力,而位于结晶温度间隔

最大处的合金其充型能力最小。

合金成分对流动性的影响,主要是成分不同时,合金的结晶特

点不同造成的。

纯金属、共晶成分和化合物是在固定温度下凝固的,已凝固的固体层从铸件表面逐层向中心推进,与尚未凝固的液体之

间界面分明,且固体层内表面比较平滑,对液体的流动阻力小,即

流动速度大。

另外,这几类合金在析出较多的固相时,才停止流动,流动的时间较长,所以它们的流动性好。

具有宽结晶温度范围的合金在型腔中流动时,由于在铸件断面

上既存在着发达的树枝晶,又有未凝固的液体与固相混杂的两相区,而且越靠近液流前端枝晶数量越多,所以当液流前端枝晶数量达到

临界值时,金属液就停止流动;合金的结晶温度间隔越宽,两相区

就越宽,枝晶也就越发达,金属液就越早地停止流动,所以流动性差。

主要是由于树枝晶使固体层内表面粗糙,增加了对液态合金流

动的阻力。

合金的结晶温度范围愈宽,则液固两相共存的区域愈宽,液态合金的流动阻力愈大,故流动性愈差。

显然,合金成分愈接近

共晶成分,流动性愈好。

图2 -4所示为 Fe-C合金的流动性与含C量的关系。

由图图2-4 可见,

亚共晶铸铁随含C量的增加,结晶温度范围减小,流动性提高

②第二类因素属于铸型性质方面的主要有铸型的蓄热系数、密度、比热、导热系数、温度、涂料层和发气性、透气性等。

铸型的阻力影响金属液的充填速度,铸型与液态金属的热交换强度影响其流动时间。

因此,通过调整铸型的热物理性质来改善金属的充型能力往往能收到良好的效果。

比如,预热铸型能减少金属液与铸型的温度差,减少两者的热交换,从而提高其充型能力

铸型材料的导热速度愈大,液态合金的冷却速度愈快,从而使其流动性变差。

如液态合金在金属型中的流动性比在砂型中差; 铸件壁厚过小,形状复杂,会增加液态合金的流动阻力,也会降低合金的流动性。

因此,设计铸件时,铸件的壁厚必须大于规定的最小允许壁厚值,并力求形状简单

型砂含水分多或铸型透气性差,会使浇注时产生大量气体且又不能及时排出,造成型腔内气体压力增大,使液态合金流动的阻力

增加,从而降低合金的流动性。

因此,提高铸型的透气性,减少型

砂的水分,多设出气口等,有利于提高液态合金的流动性

当铸型具有一定的发气能力时,在液态金属和铸型之间形成一

层气膜,减少流动的摩擦力,有利于充型。

根据实验研究,湿砂型

中加入小于6%的水和小于7%的煤粉时,液态金属的充型能力提高,但水和煤粉含量过高时,充型能力则下降。

水、煤粉和其他有机物

含量过高时,液态金属的冷却速度加大,在金属液的热作用下,型

腔中的气体膨胀,铸型中的水分大量蒸发,煤粉及有机物燃烧产生

大量气体,如果不能及时排出,则会阻碍金属液流动

③第三类因素,属于浇注条件方面的,主要有液态金属的浇注

温度、静压头,浇注系统中压头的损失及外力场拯力、真空、离心、振动勘的影响等

浇注温度对液态金属的充型能力有决定性的影响。

在一定温度

范围内,浇注温度提高,增加了合金的过热热量,合金单位体积的

热含量增加,充型能力随浇注温度的提高而直线上升;超过一定温

度后,由于金属吸气增多,氧化严重,充型能力则下降

充型压头越大,液态金属在流动方向上所受的压力越大,液态

金属流动速度越大,充型能力越好。

生产中常用增加液态金属静压

头的方法提高充型能力,但是,液态金属充型速度过高时,会发生

喷射和飞溅现象,增加金属液的氧化,产生“铁豆”缺陷,而且型

腔中气体来不及排出,反压增加,造成浇不足或冷隔缺陷

浇注系统结构越复杂,流动阻力越大,静压头相同时,充型能

力越差。

在铝合金、镁合金铸造中,为使金属液流动平稳,常采用

蛇形及扁平状直浇道,流动阻力越大,充型能力显著下降

中减少薄壁铸件的浇不足、冷隔等缺陷的重要措施。

但浇注温

度过高,铸件易产生缩孔、缩松、黏砂、气孔、粗晶等缺陷,在保

证铸件薄壁部分能充满的前提下,浇注温度不宜过高。

各种合金的

浇注温度范围是:铸铁为1230-.14500C;铸钢为1520-16200C; 铝合

金为680--780gC。

薄壁复杂件取上限,厚大件取下限

④第四类因素,属于铸件结构方面的,主要有铸件的折算厚度,及由铸件结构所规定的型腔的复杂程度引起的压头损失

在铸件体积相同、浇注条件一致时,折算厚度大的铸件,由于其与铸型接触的表面积小,散热慢,则充型能力好。

铸件壁越薄,折算厚度越小,则不易被充满。

铸件结构复杂,薄壁部分过渡面多,型腔的结构复杂程度增加,流动阻力大,充型能力也会下降

三、常用提高充型能力的措施针对影响充型能力的因素提出改善充型能力的措施,仍然可以从上述四类因素入手

①合金设计方面,在不影响铸件使用性能的情况下,可根据铸件大小、厚薄和铸型性质等因素,将合金成分调整到共晶成分附近;采取某些工艺措施,使合金晶粒细化,也有利于提高充型能力

由于夹杂物影响充型能力,故在熔炼时应使原材料清洁,并采取措施减少液态金属中的气体和非金属夹杂物

②铸型方面,对金属铸型、熔模型壳等提高铸型温度,利用涂料增加铸型的热阻,提高铸型的排气能力,减小铸型在金属填充期间的发气速度,均有利于提高充型能力

③浇注条件方面,适当提高浇注温度,提高充型压头,简化浇注系统均有利于提高充型能力

④铸件结构方面能提供的措施则有限

应该指出的是:在采取上述措施时,往往会带来其他问题,这

时要抓住主要矛盾,解决主要问题,由此引起的其他问题应是次要的,且可用另外的措施来解决

在生产中,尤其是对要求高的铸件,在合金成分及铸件结构设计两方面采取措施都是不现实的。

对大型薄壁铸件,一般采用以下三条措施来改善成型问题

①提高浇注温度

②增加充填速度。

这里所说的速度不是液流的线速度,而是充填的体积速度。

增大浇口面积可在线速度较小的情况下很快充型。