第2章 液态金属的充型能力

- 格式:ppt

- 大小:1.65 MB

- 文档页数:20

![液态金属的流淌性与充型能力有何异同[整理版]](https://img.taocdn.com/s1/m/1da74049814d2b160b4e767f5acfa1c7aa0082f7.png)

1.液态金属的流动性与充型能力有何异同?如何提高液态金属充型能力?(1)液态金属的流动性指液态金属本身的流动能力,与金属成分,温度杂质含量及物理性质有关。

充型能力是指液态金属充满型腔而获得的结构完整轮廓清晰的能力,与液态金属自身性能和金属种类及铸型等有关。

2)液态金属的浇动性是通过浇注流动的方法衡量的,以式样的长度或某处的厚薄程度表示其流动性;而充型能力的影响影响因素很多,故用流动性表示其充型能力,因此液态金属的流动性可以认为是确定条件下的充型能力。

提高充型能力:1)正确选择合金成分。

2)合理浇注条件。

3)铸件结构适当。

2.什么是流变铸造?其工艺特点。

在固液两相区进行,强烈搅拌,使普通铸造易形成树枝晶被打碎而保留分散的颗粒状,当固相率为50%-70%时仍具有一定的流动性,使得可以在固液两相区温度进行的铸造工艺。

特点:1)可以在固液两相区温度进行铸造。

2)由于固相存在,凝固收缩小,气孔少缩孔缩松大幅度度减少且组织细密3)结晶潜热的释放,对模具冲击性能减小,模具寿命提高。

3.灰口铸铁成型时为什么不设置冒口?灰口铸铁在凝固过程中初生A形成骨架,间隙内部的A与石墨相按共生生长方式生长,石墨相横向生长少,纵向生长多,膨胀力主要作用在液相上,使得液态收缩量加上凝固收缩量小于固态收缩量,使缩孔缩松产生空间减小,即自补缩现象,故不用设置冒口。

4.铸件模数以及其意义。

铸件体积V与铸件散热面积S的比即R=V/S使凝固时间计算更加简便即T=R2/K2。

引入模数的意义:1)计算更加简便2)是对平方根定律的补充,考虑到了铸件形状这个主要影响因素,使计算更接近实际。

5.分析说明纯金属的热过冷仅取决于凝固时熔体中的实际温度分布。

纯金属的平衡凝固温度为T0,S-L界面温度T*=T0—△T K,以S-L界面为原点建立坐标系,界面前方L相的温度梯度G L=dt/dx,L相x距离处的温度T(x)=T*+G L X,所以x处的过冷度=△T k—G L X,由于△T k很小,可以略去,所以△T(x)=-G L x,要获得过冷,即G L<0,△T(x)负的温度梯度,所以纯金属的热过冷仅取决于凝固时熔体的实际温度分布。

第2章作业参考答案1. 液态金属成形的一般工艺过程是怎样的?结合其工艺特点分析该类工艺的优点、缺点和和适用范围。

液态金属成形是将液态金属注入铸型中使之冷却、凝固而形成零件的方法,一般工艺过程包括模样制造、铸型制造、金属熔化与充型、凝固等关键步骤。

铸造为液体成形具有不受零件大小/薄厚/复杂程度限制、可制造各种合金铸件、相对焊接和塑性成形而言尺寸精度高、成本低等优点;但需要造型、浇注等步骤,工艺相对繁琐,工件承载能力不如锻件,同时工作环境差,粉尘多。

铸造适用于绝大部分零件,适用范围广。

(工艺过程三点明确。

明确分析优点、缺点和适用范围,同时结合其工艺特点)2.铸造合金流动性差对铸件质量有何影响?浇注时金属液过热温度及其他工艺条件相同的情况下,初步判断一下HT350和HT200两种合金,哪个流动性好,为什么?什么是液态金属的充型性能?它与那些因素有关?流动性差,金属充型能力差,铸件成形质量降低;液态金属中的气体夹杂物不易浮出,易产生气孔、夹杂;对缩孔和裂纹的充填和愈合作用减弱,易产生缩孔、裂纹等缺陷。

HT200流动性好,HT200碳含量在3.0~3.6%,HT350在2.7~3.2%,因HT200成分更靠近共晶点,固-液区间小,熔点较低,故流动性好(固液两相区越大,结晶温度范围越大,枝晶越发达,流动性越差)。

(流动性影响,判断及理由)充型能力:指液态金属充满型腔,获得形状完整、轮廓清晰健全铸件的能力。

充型能力首先取决于合金的流动性,同时又受到铸型性质(如铸型蓄热系数、铸型温度、铸型中的气体)、浇注条件(如浇注温度、充型压头、浇注系统结构)以及铸件结构(如模数、复杂程度等)的影响。

(充型能力定义,四个影响方面)3. 缩孔、缩松的区别是什么?什么样的合金容易出现疏松缺陷?生产中如何采取措施防止缩孔、缩松缺陷的产生?缩孔缩松的区别在形态,而取决于凝固方式,当铸件以逐层凝固方式凝固时,液态金属的流动使收缩集中到铸件最后凝固部分形成集中孔,即缩孔;而铸件以体积凝固方式凝固时,枝晶间隙的液体得不到补缩而形成小的孔洞,即缩松。

第四章液态金属的充型能力1、试述液态金属的充型能力和流动性之间在概念上的区别,并举例说明。

答:①液态金属的充型能力:充满铸型型腔,获得形状完整轮廓清晰的铸件能力。

影响因素:金属液体的流动能力,铸型性质,浇铸条件,铸件结构。

②流动性:液态金属本身的流动能力,与金属本身有关:成分,温度,杂质物理性质。

其流动性一定,但充型能力不高,可以改变某些因素来改变,流动性是特定条件下的充型能力。

2、用螺旋形试样测定合金的流动性时,为了使得数据稳定和重复性好,应该控制哪些因素?答:①铸型性质②浇铸条件3、试分析中等结晶温度范围的合金停止流动机理。

答:过热能量散失尽以前,金属液也可以纯金属液态流动。

温度下降到液相线以下,首先生成了一批小晶粒,在型壁上长成细而长的柱状晶,空隙的液体继续流,流动过程继续生长柱状晶,在液体温度不段下降时,出现等轴晶,阻塞通道。

介于两者之间,出现枝状晶时,温度不产生大量晶粒,但是生长到一定程度,等轴晶大量析出。

4、碳钢()4.0~w流动性螺旋试样流束前端常出现豌豆形突出物,经化学分=.025c析,突出物的S,P较高,试解释生成原因。

答:豌豆型突出物可能是FeS,Fe3P2其熔点比钢熔点低,故在结晶终了析出,一般在晶界上,则形成豌豆状。

5、AL-Mg合金机翼,壁厚为3mm,长为1500mm,其铸造工艺为采用粘土砂型,常压下浇铸,常浇铸不足而报废,你认为应该采取哪些工艺措施来提高铸件的成品率?答:①提高铸型的透气性②提高浇铸温度③足够的压头④变质处理⑤浇铸系统合理⑥涂烟黑涂料,减小b。

26、欲铸造壁厚为3mm,外形尺寸为305580⨯⨯mm的箱体,(材质为ZL106)355你认为如何浇铸更合理?答:应使305mm的方向为垂直方向,更利于充型7、采用石膏铸型可产生壁厚达0.8mm的铝合金铸件(石膏为绝热材料)但是常出现浇铸不足分析产生该缺陷的原因,如何消除?答:可能的原因:铸型温度低,排气不好,浇铸温度低等措施:预热铸型,加强排气,提高浇铸温度8、采用高温出炉,低温浇铸的工艺措施,为什么可提高合金的流动性?答:高温出炉:使一些难熔的质点熔化,未熔的质点和气体在浇包中镇静有机会上浮而使金属净化,提高流动性。

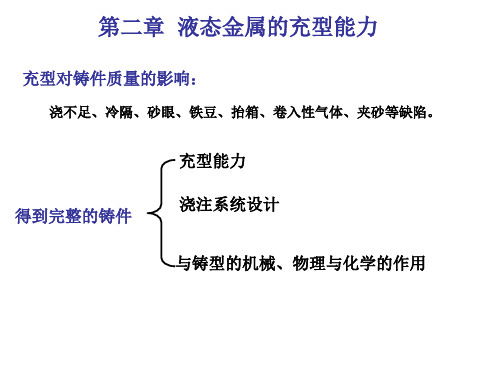

Engineering TrainingCenter铸件形成理论基础—液态合金的充型能力液态合金的充型能力1.什么是铸造2.充型与充型能力3.充型能力的影响因素1.什么是铸造铸造是一种液态金属成形的方法,即将金属熔化后,使其具有流动性,然后浇入到具有一定形状的型腔的铸型中,液态金属在重力场或外力场(压力、离心力、电磁力、振动惯性力、真空等)的作用下充满型腔,冷却并凝固成具有型腔形状的铸件。

充型能力:液态金属充满铸型型腔,获得尺寸正确、轮廓清晰的铸件的能力。

充型:熔化金属充填铸型的过程。

充型能力不足:浇不足冷隔夹渣气孔缩孔(松)充型能力的影响因素1.合金的流动性2.铸型性质3.浇注条件4.铸件结构热裂2.充型与充型能力(1)合金本身的流动性合金的流动性:液态金属的流动能力。

流动性的判定:用浇注标准螺旋线试样的方法进行测定。

螺旋形试样3.充型能力的影响因素(1)合金本身的流动性①合金的种类:不同种类的合金,因熔点、热导率和黏度等物理性质以及结晶特性的不同,其流动性不相同。

3.充型能力的影响因素合金种类铸型浇注温度/℃螺旋线试样长度/mm铸钢w(C) 0.4%砂型1 6001640100200灰铸铁w(C+wS i)6.2%砂型1300 1800 w(C+wS i)5.9% 1300 1300 w(C+wS i)5.2% 1300 1000 w(C+wS i)4.2% 1300 600锡青铜w(Sn )9%~11%砂型1040 420 w(Zn)2%~4%1040 420硅黄铜w(Si)1.5%~4.5%砂型1100 1100(1)合金本身的流动性②合金的化学成分:同类合金中,成分不同的合金具有不同的结晶特点,其流动性也不同。

3.充型能力的影响因素流动性和成分的关系结晶特点对流动性的影响示意图(a)共晶成分合金;(b)非共晶成分合金3.充型能力的影响因素(1)合金本身的流动性③杂质含量:液态金属中含有固态夹杂物,使液体的黏度增加,因而会降低合金的流动性;液态金属中的含气量越多,其流动性也越差。

液态金属的流动性及充型能力液态金属充填过程是铸件形成的第一阶段,铸件的许多缺陷是在这个过程中形成的。

为了获得优质健全的铸件,必须掌握和控制这个过程。

为此,研究液态金属充满铸型的能力,以便得到形状完整、轮廓清晰的铸件,防止在充型阶段产生缺陷一、充型的概念液态合金充满型腔,形成轮廓清晰、形状完整的优质铸件的能力,称为液态合金的流动性又叫做充型能力。

液态合金的流动性愈好,不仅易于铸造出轮廓清晰,薄而形状复杂的铸件,而且有助于液态合金在铸型中收缩时得到补充,有利于液态合金中的气体及非金属夹杂物上浮与排除。

若流动性不好,则易使铸件产生浇不足、冷隔、气孔、夹渣和缩松等缺陷液态金属充填铸型是一个复杂的物理、化学和流体力学问题,涉及到金属液的各种性质,如密度、黏度、表面张力、氧化性、氧化物的性质及润湿性等。

充型能力的大小影响铸件的成型,充型能力较差的合金难以获得大型、薄壁、结构复杂的健全铸件而良好的流动性能使铸件在凝固期间产生的缩孔得到液态金属的补充,铸件在凝固末期受阻出现的热裂可以得到液态金属的充填而弥合,有利于防止缺陷产生液态合金流动性的好坏,通常以螺旋形流动性试样的长度来衡量。

如图2-3所示,将液态合金注入螺旋形试样铸型中,冷凝后,测出其螺旋线长度。

为便于测量,在标准试样上每隔50mm 作出凸点标记,在相同的浇注工艺条件下,测得的螺旋线长度越长,合金的流动性越好。

常用合金的流动性如表2-1所示。

其中,灰铸铁、硅黄铜的流动性最好,铝合金次之,铸钢最差通常,流动性好的合金,充型能力强;流动性差的合金,充型能力差,在实际的铸造生产中,可以通过改善外界条件来提高其充型能力,根据铸件的要求及合金的充型能力采取相应的工艺措施以获得健全的优质铸件。

二、影响充型能力的因素影响充型的因素是通过两个途径发生作用的:一是影响金属与铸型之间的热交换条件,从而改变金属液的流动时间;二是影响液态金属在铸型中的水力学条件,从而改变金属液的流速。