洗涤塔除雾器典型设计

- 格式:pdf

- 大小:1.21 MB

- 文档页数:1

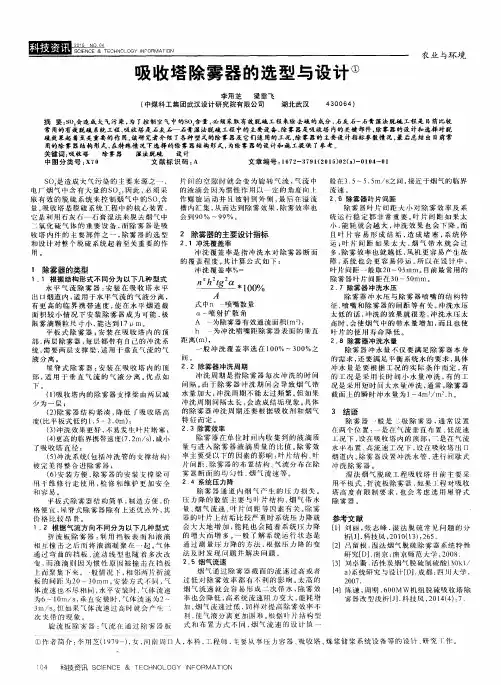

脱硫除雾器的主要性能、特征及设计参数1主要性能参数(1)除雾性能除雾性能可用除雾效率来表示。

除雾效率指除雾器在单位时间内捕集到的液滴质量与进入除雾器液滴质量的比值。

除雾效率是查核除雾器性能的重点指标。

影响除雾效率的要素好多,主要包含:烟气流速、经过除雾器断面气流散布的均匀性、叶片构造、叶片之间的距离及除雾器部署形式等。

关于脱硫工程,当前用于权衡除雾性能的参数主假如除雾后烟气中的雾滴含量。

一般要求,经过除雾器后雾滴含量一个冲洗周期内的均匀值小于75mg/Nm3。

该处的雾滴是指雾滴粒径大于 15μm 的雾滴,烟气为标准干烟气。

其取样距离为离除雾器距离 1-2m 的范围内。

当前国内还没有脱硫系统除雾器性能测试标准 ,连州电厂依据 AE企业供给的资料采纳以下方法 :I在除雾器出口烟道上用烟气采样仪收集烟气 ,记录采样时间 ,同步丈量烟气流速、标准干烟肚量、烟温、烟气含湿量、烟气含氧量等。

II在除雾器出口 ,用带加热采样管和尘分别器的标准除尘设施对气体进行等速采样。

采样体积为 5m3,采样后用超纯水对采样管和采样设施进行频频冲洗 ,洗液倒入 250ml 容量瓶中定容。

混匀后用 EDTA法测定 Mg2+含量。

III用稀释的高氯酸和超纯水对采样后的微纤维过滤器进行频频冲洗 ,洗液用慢速厚型定性层析滤纸过滤到 250ml 容量瓶中 ,定容。

混匀后用 EDTA法测定Mg2+含量。

另取 1 个新的微纤维过滤器作空白样。

IV 用烟尘采样仪测定汲取塔入口烟尘浓度,而后计算除雾器出口液滴质量浓度。

(2)压力降压力降指烟气经过除雾器通道时所产生的压力损失,系统压力降越大,能耗就越高。

除雾系统压降的大小主要与烟气流速、叶片构造、叶片间距及烟气带水负荷等要素相关。

当除雾器叶片上结垢严重时系统压力降会显然提升,所以经过监测压力降的变化有助掌握系统的状行状态,实时发现问题,并进行办理。

湿法脱硫系统除雾器的压力降一般要求小于200Pa。

吸收塔除雾器优化设计和运行维护刘进军等摘要:除雾器是湿式石灰石/石膏法烟气脱硫系统的重要设备,本文从叶片形式、空塔气速、整体设计以及冲洗过程设定等方面进行了讨论。

结合一些工程实例,提供了在设计和运行维护中的一些建议,可通过选择合理的参数,权衡相关制约条件,从而确保除雾效率,避免设备结垢和堵塞,维持设备的良好运行。

关键词:烟气脱硫;石灰石/石膏法;除雾器0 引言除雾器是烟气脱硫的重要设备,如果设计不当,除雾效率低下,极易导致烟气带水,严重时会出现“石膏雨”,雾沫夹带较重时还会进一步影响系统的水量平衡。

除雾器如果维护不当,会引发设备堵塞结垢,造成设备损坏,严重时会发生坍塌。

由于建成项目的除雾器改造存在各种限制,经济上又有劣势,使人们逐渐把注意力转向如何通过选型与优化设计,合理的运行维护,来确保设备的良好投运。

1 设备简介除雾器是化工设备中常见的气液分离装置,根据烟气脱硫系统中雾滴分布情况一般选用的是挡板型除雾器。

这类除雾器的工作原理以惯性碰撞为主,气体在曲折的倾斜通道中以一定的速度向前流动,由于流向多次被改变,致使液滴在惯性力作用下,撞击在挡板表面而被捕捉,并受重力作用,逐渐向下聚集到挡板底端并流出。

除雾器的叶片参数包括:流程数、流程长度、片间距、高度和倾角等。

技术性能指标包括:空塔气速、除雾效率、操作压降和防堵性能等。

脱硫系统采用最为普遍的形式是平板式和屋脊式。

安装位置多位于吸收塔上部,也有位于出口水平烟道中。

除雾器普遍采用波纹板组件组装而成。

为防止液滴在除雾器波纹板上结垢,需周期性进行冲洗。

2 叶片的选择脱硫除雾器叶片最为常见的是两种形式:正弦波型(在叶片拐弯处设集液沟),三个流程的折流板型。

这两种形式在脱硫项目中都有广泛运用,除雾效率都能达到预期效果。

正弦波型的叶片设置集液沟的初衷,主要是防止二次夹带。

集液沟能够有效收集板面上的液滴,从而阻止液滴被气流再次吹走。

但集液沟在遇到含固气流时会失效,因为它很快就会被堵塞。

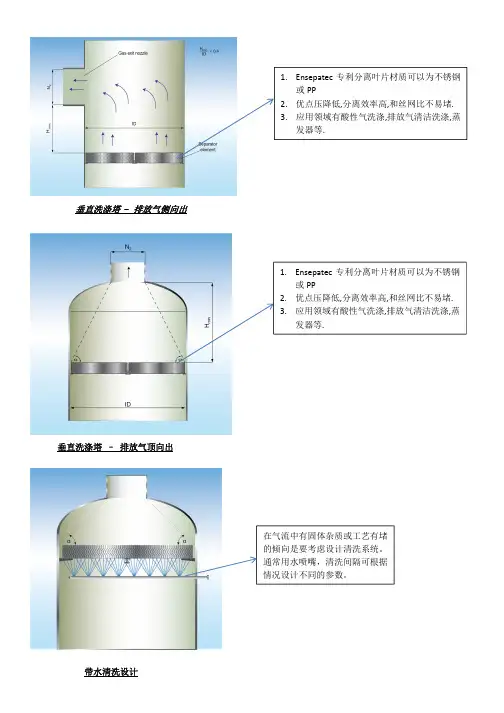

垂直洗涤塔 – 排放气侧向出

垂直洗涤塔 – 排放气顶向出

带水清洗设计

在气流中有固体杂质或工艺有堵

的倾向是要考虑设计清洗系统。

通常用水喷嘴,清洗间隔可根据情况设计不同的参数。

1. Ensepatec 专利分离叶片材质可以为不锈钢

或PP

2. 优点压降低,分离效率高,和丝网比不易堵.

3. 应用领域有酸性气洗涤,排放气清洁洗涤,蒸

发器等.

1. Ensepatec 专利分离叶片材质可以为不锈钢

或PP

2. 优点压降低,分离效率高,和丝网比不易堵.

3. 应用领域有酸性气洗涤,排放气清洁洗涤,蒸

发器等.。

1 除雾器1)除雾器功能简介[孙琦明湿法脱硫工艺吸收塔及塔内件的设计选型中国环保产业 2007.4 研究进展18-22]除雾器用来分离烟气所携带的液滴。

在吸收塔内,由上下二级除雾器(水平式或菱形)及冲洗水系统(包括管道、阀门和喷嘴等)组成。

经过净化处理后的烟气,在流经两级卧式除雾器后,其所携带的浆液微滴被除去。

从烟气中分离出来的小液滴慢慢凝聚成较大的液滴,然后沿除雾器叶片往下滑落至浆液池。

在一级除雾器的上、下部及二级除雾器的下部,各有一组带喷嘴的集箱。

集箱内的除雾器清洗水经喷嘴依次冲洗除雾器中沉积的固体颗粒。

经洗涤和净化后的烟气流出吸收塔,最终通过烟气换热器和净烟道排入烟囱。

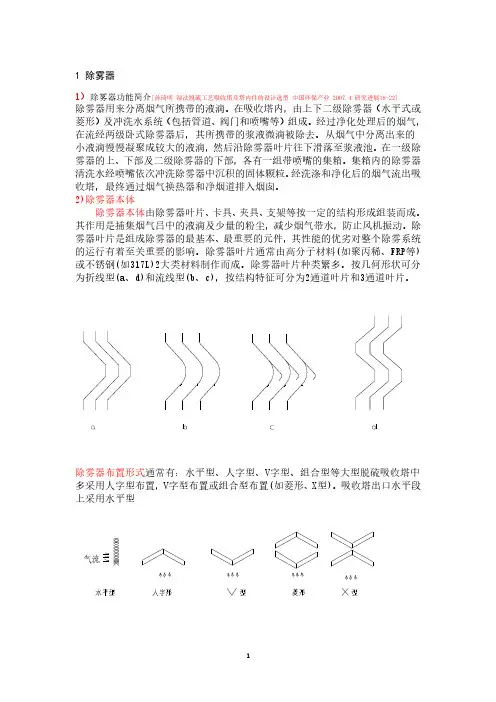

2)除雾器本体除雾器本体由除雾器叶片、卡具、夹具、支架等按一定的结构形成组装而成。

其作用是捕集烟气吕中的液滴及少量的粉尘,减少烟气带水,防止风机振动。

除雾器叶片是组成除雾器的最基本、最重要的元件,其性能的优劣对整个除雾系统的运行有着至关重要的影响。

除雾器叶片通常由高分子材料(如聚丙稀、FRP等)或不锈钢(如317L)2大类材料制作而成。

除雾器叶片种类繁多。

按几何形状可分为折线型(a、d)和流线型(b、c),按结构特征可分为2通道叶片和3通道叶片。

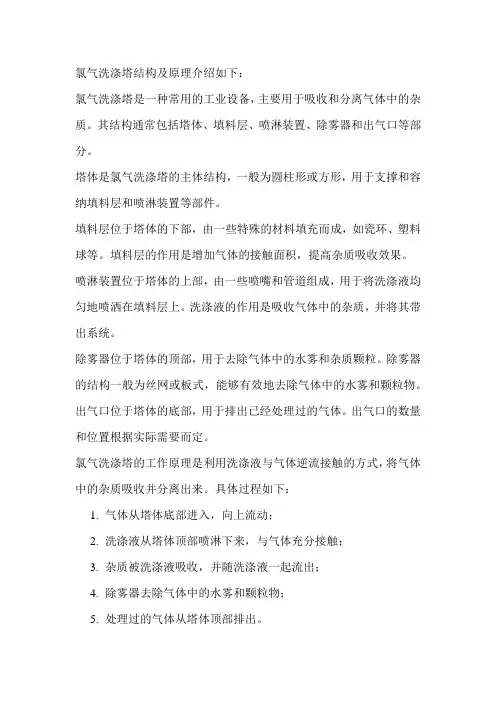

除雾器布置形式通常有:水平型、人字型、V字型、组合型等大型脱硫吸收塔中多采用人字型布置,V字型布置或组合型布置(如菱形、X型)。

吸收塔出口水平段上采用水平型除雾器从工作原理上可分为折流板和旋流板两种形式。

在大湿法中折流板除雾器应用的较多。

折流板除雾器中两板之间的距离为30~50mm,烟气中的液滴在折流板中曲折流动与壁面不断碰撞凝聚成大颗粒液滴后在重力作用下沿除雾器叶片往下滑落,直到浆液池,从而除去烟气所携带的液滴。

折流板除雾器从结构形式上,又可分为平板式和屋顶式两种。

屋脊式除雾器设计流速大,经波纹板碰撞下来的雾滴可集中流下,减轻产生烟气夹带雾滴现象,除雾面积也比水平式大,因此除雾效率高,出口排放的液滴浓度≤50 3mg。

氯气洗涤塔结构及原理介绍如下:

氯气洗涤塔是一种常用的工业设备,主要用于吸收和分离气体中的杂质。

其结构通常包括塔体、填料层、喷淋装置、除雾器和出气口等部分。

塔体是氯气洗涤塔的主体结构,一般为圆柱形或方形,用于支撑和容纳填料层和喷淋装置等部件。

填料层位于塔体的下部,由一些特殊的材料填充而成,如瓷环、塑料球等。

填料层的作用是增加气体的接触面积,提高杂质吸收效果。

喷淋装置位于塔体的上部,由一些喷嘴和管道组成,用于将洗涤液均匀地喷洒在填料层上。

洗涤液的作用是吸收气体中的杂质,并将其带出系统。

除雾器位于塔体的顶部,用于去除气体中的水雾和杂质颗粒。

除雾器的结构一般为丝网或板式,能够有效地去除气体中的水雾和颗粒物。

出气口位于塔体的底部,用于排出已经处理过的气体。

出气口的数量和位置根据实际需要而定。

氯气洗涤塔的工作原理是利用洗涤液与气体逆流接触的方式,将气体中的杂质吸收并分离出来。

具体过程如下:

1.气体从塔体底部进入,向上流动;

2.洗涤液从塔体顶部喷淋下来,与气体充分接触;

3.杂质被洗涤液吸收,并随洗涤液一起流出;

4.除雾器去除气体中的水雾和颗粒物;

5.处理过的气体从塔体顶部排出。

化学洗涤塔方案范文首先,需要明确废气的组成和特性。

不同的有机废气污染物在化学反应中的转化方式不同,因此需要了解废气的组成,以确定适用的处理方法。

其次,选用适合的吸收液。

吸收液是用来吸收和溶解废气中的有机污染物的。

常用的吸收液包括碱性溶液、酸性溶液和氧化剂。

根据废气的特性选择合适的吸收液。

然后,选择合适的塔床材料。

塔床材料应具有良好的质量传递性能,并且要能与吸收液充分接触。

常用的塔床材料有陶瓷、塑料填料和金属填料等。

在设计化学洗涤塔时,需要考虑以下几个方面:1.确定塔径和塔高。

塔径的大小影响废气的接触时间和吸收效率。

根据需要处理的废气量和废气中有机污染物的浓度确定塔径的大小。

塔高的大小会影响塔内液相高度,从而影响塔内液相与气相的接触效果。

2.设计循环流量。

循环流量的大小与废气量、废气中有机污染物的浓度以及吸收液的性质有关。

循环流量过大会增加设备的运行成本,循环流量过小则会影响废气的净化效果。

3.设计反应器。

反应器是化学洗涤塔中进行化学反应的地方,要考虑反应物的混合情况和反应速率。

反应器设计时要合理确定反应器的形状和尺寸,以及反应器底部的排液装置。

4.设计废液处理系统。

化学洗涤塔处理完成后,生成的废液需要经过处理后排放。

废液处理系统包括废液的收集、中和、沉淀和过滤等步骤。

根据废液的性质和排放标准,设计合适的废液处理系统。

最后,还需要进行化学洗涤塔的试验和调试。

在正式投入运行之前,进行试验和调试是必要的,目的是验证设计的有效性和稳定性。

综上所述,化学洗涤塔方案的设计包括确定废气的组成和特性、选择适合的吸收液和塔床材料、确定塔径和塔高、设计循环流量、设计反应器和废液处理系统等。

通过合理设计和调试,可以有效地净化有机废气,达到环保排放标准。

洗涤塔(水洗)装置设计

在处理VOC工艺过程中,收集的废气往往含有漆雾、颗粒及水溶性有机物等,会影响末端治理设施处理效率、能耗和使用寿命。

洗涤塔通常被作为预处理装置来消除这些不利因素,使治理系统运行安全、高效。

部分工况下,废气入口温度较高(大于设备允许进气温度);RTO处理后产无机酸性气体需要降温进入后续工艺,洗涤塔可以作为降温设施被应用到不同工艺流程。

在异味治理工艺过程中,产生的恶臭气体里会掺杂少量可溶性VOC,且部分恶臭物质是也可溶性,废气经过洗涤塔会降低处理负荷;另外水洗可以让废气增湿,进入除臭装置保持菌种湿度环境,提高降解效率。

洗涤塔在除臭领域同样具有广泛的应用。

洗涤塔属两相逆向流填料吸收塔。

气体从塔体下方进气口进入净化塔,然后均匀地上升到填料区与喷淋下来的细小雾滴在填料表面充分接触、混合,在微小的液滴表面形成极大的表面能,吸附污染物分子,发生传质和传热过程。

空塔截面气速与停留时间是洗涤塔设计的关键因素。

洗涤塔一般由PP、FRP和不锈钢加工而成。

底部配置水箱(单独水箱也可以),水箱大小根据喷淋量和循环次数来确定;中间设有填料层,根据实际情况选择填料层数,单层

填料高度一般不超过1.2米;上层设有除雾层,用于分离废气携带的液滴。

经过预处理的气体进入下一级处理设施。

本文主要讲述洗涤塔(水洗)装置设计,内部简易结构如下图。

下表以废气风量10000m3/h为例进行洗涤塔(水洗)装置设计。

10万风量洗涤塔设计计算洗涤塔是气体净化系统中的一种主要设备,用于去除气体中的污染物,特别是颗粒物。

在设计过程中,需要确定合适数值,如风量、洗涤液喷射负压和塔径等。

以下是一个关于10万风量洗涤塔设计计算的简单示例。

首先,我们需要确定洗涤塔的设计风量。

在该示例中,我们假设设计风量为10万标准立方米/小时。

接下来,我们需要确定洗涤液喷射负压。

洗涤液喷射负压是指进入洗涤塔的气体与洗涤液反应的压差,通常被设置为负值。

负压越大,洗涤效果越好。

在该示例中,我们假设洗涤液喷射负压为100帕。

然后,我们需要确定洗涤塔的塔径。

塔径的大小将影响气体在塔内的流速和停留时间。

在该示例中,我们假设塔径为2米。

现在,我们可以开始计算洗涤塔的设计参数了。

首先,计算洗涤塔的有效面积。

洗涤塔的有效面积是指气体在塔内通过的有效横截面积。

有效面积=(风量)/(运动速度)在该示例中,运动速度可以根据设备经验或查阅相关文献确定为1-3米/秒。

因此,我们可以取平均值2米/秒进行计算。

接下来,计算洗涤塔的高度。

洗涤塔的高度通常取决于气体停留时间和装置体积。

高度=(转筒容积)/(有效面积)转筒容积可以根据塔径和高度计算得到。

转筒容积=π*(塔径/2)^2*(高度)在该示例中,塔径为2米,高度待定(根据经验设定)。

假设高度为25米。

转筒容积=3.14*(2/2)^2*25=196.25立方米最后,确定洗涤塔的进、出口尺寸。

根据塔径和设计参数,可以设置进、出口的尺寸。

具体的尺寸取决于具体设计要求和设备选择。

这只是一个简单的示例,实际的洗涤塔设计计算将更为复杂,需要考虑更多的参数和设计要求。

有关具体设计细节和计算方法,建议参考相关的设计手册和规范。

总结起来,10万风量洗涤塔的设计计算需要确定设计风量、洗涤液喷射负压和塔径等参数,并进行相应的计算,以确保洗涤塔的设计符合要求。

炼油厂催化装置烟气脱硝脱硫洗涤塔采用羽叶除雾器升级填料设计方案诺卫能源技术(北京)有限公司罗力本篇主要针对炼油厂催化装置烟气脱硝脱硫除尘项目之烟气脱硫洗涤塔采用羽叶除雾器升级填料方案进行探讨分析。

炼油厂催化装置烟气隐患治理,可以说是多数炼油企业不得不面对的问题,且不少企业花费不少精力和投资而得不到满意治理效果。

其中,反映较为集中的问题,是烟气脱硫洗涤塔堵塞、运行压降高,烟气排放不稳定,烟气“飘水”“降尘”等问题。

催化烟气脱硫洗涤除尘,包含洗涤塔外文丘里洗涤脱硫除尘、塔内洗涤脱硫除尘和分离两部分。

催化烟气,以水平方式进入喷射文丘里管,与文丘里管上部喷射抽吸进入的循环液,在文丘里喉管处使烟气与循环液剧烈混合脱硫反应及洗涤除尘,在文丘里扩散段及弯头处初步实现烟气与循环液及固体颗粒物分层流动。

初步分层流动的烟气与循环液,以切向方式从洗涤塔烟气入口流入洗涤塔,在入口旋流作用下,循环液段塞流在洗涤塔壁附近沉降落入塔底部积液区,而气流则经塔盘及分液填料处理后,通过洗涤塔顶部烟囱排入大气。

这里,把工艺包催化烟气脱硫洗涤塔流程图贴出,供大家分析探讨。

对于催化装置烟气隐患治理而言,洗涤脱硫除尘在文丘里、洗涤塔切向入口、塔盘、填料处完成,而集中反映的烟气脱硫洗涤塔堵塞、运行压降高、烟气排放不稳定以及烟气“飘水”“降尘”等问题,则主要涉及到烟气进入烟囱前的最后一道把关设施即所谓“填料”。

在设计院对工艺包解包后,对洗涤塔内件“填料”的主要要求是:①填料整体压降≯0.4kPa。

②填料设施排出的烟气中粒径30μm以上的雾滴脱除率不小于99%,保证在正常操作工况下烟囱周边场地无明显“落雨现象”。

③填料选型对收集下来的湿粉尘具有较好的防堵能力,满足三年以上长周期连续运行,保证三年运行周期内压降增加不超过100Pa。

④填料的外形尺寸须满足塔体内安装的要求,填料分装供货,单块满足人孔内进出的要求,人孔规格:600mm。

⑤填料设施及其支撑件等采用S25073或等同材质,表面须进行酸洗钝化处理。

羽叶分离除沫器用于水洗塔吸收塔塔顶气除沫准确选型与设计方案诺卫能源技术(北京)有限公司在气体净化处理环节,往往会采用喷淋水洗、碱洗方式来洗脱气流,以回收气流中携带的产成品或物料,或者降低气流携带的可溶性酸性气体或颗粒物等。

由于往气流中喷洒液滴,会导致气流中携带不少水滴水沫及溶解的盐碱,必须在气体流出设备出口前加以分离脱除。

关于洗涤塔除沫器设计选型问题,是选择丝网式、滤网式、滤芯式、滤料式、膜网式、雪弗龙叶片式还是羽叶式?请大家一起来讨论。

关于洗涤塔除沫器设计选用,一般分为两大类:第一类除沫器,简单结构,没有独立降液二级微流道的除沫器。

这类除沫器包括丝网式、滤芯式、滤网式、膜网式、滤料式,以及没有设置独立降液系统的折流板式。

第二类除沫器,专门设置独立降液二级微流道的除沫器。

这类除沫器以第五代羽叶除雾分离器为代表。

除沫器是否有独立降液二级微流道结构,决定气液分离控制原理不一样,分离效率和精度有本质差别。

结构决定性能!有的除沫器,从本身结构上看,根本无法设置独立降液二级微流道,比如丝网式、滤芯式、滤网式、膜网式、滤料式。

独立降液二级微流道结构,对于除沫分离器之所以重要,可以从如下气液分离过程环节分析中得到。

气液除沫分离过程,包含如下两个环节:第一个环节,气流携带的液沫液滴在内件中生长环节。

气流携带的液沫液滴,进入除沫内件过流通道,大量液沫液滴之间、液沫液滴与内件材料表面之间相互碰撞聚结生长,形成尺寸更大的液沫液滴。

第二环节,液沫液滴沉降分离环节,核心控制环节。

尺寸长大的液沫液滴,挣脱内件材料湿表面液沫表面张力而落入气流中沉降。

由于气流上行对液沫液滴产生向上粘拽力形成上行速度分量,只有尺寸大于一定临界值的液滴,其重力下行沉降速度分量才大于气流上行对液沫液滴产生向上粘拽力形成上行速度分量,下行沉降的液滴才能在气流到达设备出口前,成功实现完整充分重力沉降分离!反之,尺寸等于或小于一定临界值的液滴,其重力下行沉降速度分量,等于或小于气流上行对液沫液滴产生向上粘拽力形成上行速度分量,下行沉降的液滴无法在气流到达设备出口前成功实现完整充分重力沉降分离。

垂直洗涤塔 – 排放气侧向出

垂直洗涤塔 – 排放气顶向出

带水清洗设计

在气流中有固体杂质或工艺有堵

的倾向是要考虑设计清洗系统。

通常用水喷嘴,清洗间隔可根据情况设计不同的参数。

1. Ensepatec 专利分离叶片材质可以为不锈钢

或PP

2. 优点压降低,分离效率高,和丝网比不易堵.

3. 应用领域有酸性气洗涤,排放气清洁洗涤,蒸

发器等.

1. Ensepatec 专利分离叶片材质可以为不锈钢

或PP

2. 优点压降低,分离效率高,和丝网比不易堵.

3. 应用领域有酸性气洗涤,排放气清洁洗涤,蒸

发器等.。