拉伸模具设计

- 格式:pptx

- 大小:1.90 MB

- 文档页数:28

拉伸模具工作尺寸计算公式在拉伸模具设计中,工作尺寸的计算是非常重要的一部分。

工作尺寸的准确计算可以保证拉伸模具的制作和使用过程中的精准度和稳定性。

本文将介绍拉伸模具工作尺寸计算公式的相关知识和方法。

拉伸模具工作尺寸计算公式是根据拉伸模具的结构和工作原理来确定的。

在进行拉伸模具设计时,首先需要明确拉伸模具的结构和工作原理,然后根据这些信息来确定工作尺寸的计算公式。

下面将介绍一些常见的拉伸模具工作尺寸计算公式。

1. 模具尺寸计算公式。

在进行拉伸模具设计时,首先需要确定模具的尺寸。

模具的尺寸包括模具的长度、宽度和高度。

模具的尺寸计算公式一般为:模具长度 = 产品长度 + 2 冲头直径。

模具宽度 = 产品宽度 + 2 冲头直径。

模具高度 = 产品高度 + 2 冲头直径。

其中,冲头直径是指用于冲压成型的冲头的直径。

通过这些公式可以计算出模具的尺寸,从而确定拉伸模具的工作尺寸。

2. 模具材料计算公式。

拉伸模具的材料是决定模具寿命和稳定性的重要因素。

在进行拉伸模具设计时,需要根据模具的工作原理和使用条件来选择合适的模具材料。

模具材料的计算公式一般为:模具材料量 = 模具长度模具宽度模具高度模具密度。

其中,模具密度是指模具材料的密度。

通过这个公式可以计算出模具所需的材料量,从而确定拉伸模具的材料。

3. 模具强度计算公式。

拉伸模具在工作过程中需要承受较大的拉伸力和压力,因此模具的强度是设计中需要重点考虑的问题。

模具强度的计算公式一般为:模具强度 = 模具材料强度模具材料量。

其中,模具材料强度是指模具材料的抗拉强度或抗压强度。

通过这个公式可以计算出模具的强度,从而确定拉伸模具的稳定性和耐用性。

4. 模具成本计算公式。

在进行拉伸模具设计时,需要考虑模具的成本。

模具的成本包括材料成本、加工成本和人工成本等。

模具成本的计算公式一般为:模具成本 = 模具材料成本 + 模具加工成本 + 模具人工成本。

其中,模具材料成本是指模具材料的采购成本,模具加工成本是指模具的加工和制作成本,模具人工成本是指模具制作过程中的人工费用。

西安交通大学落料拉深复合模具设计及其分析硕10743111301047王巨龙指导老师:苏文斌目录1制件工艺分析 (4)1.1零件介绍 (4)1.2零件冲压工艺性分析 (4)1.3工艺方案确定 (4)1.3.1计算坯料直径 (5)1.3.2判断可否一次拉深成形 (6)1.3.3确定首次拉深工序件尺寸 (7)1.3.4计算以后各次拉深的工序件尺寸 (9)1.3.5工艺方案 (10)2拉深模具设计 (11)2.1落料与首次拉深复合工序力的计算 (11)2.1.1落料力的计算 (11)2.1.2压边力和压边装置的确定 (11)2.1.3拉深力的确定 (12)2.2模具工作部分尺寸的计算 (13)2.2.1凸、凹模间隙 (13)2.2.2凸、凹模工作部分的尺寸与公差 (13)2.2.3凸、凹模圆角半径 (14)2.2.4凹模通气孔 (14)2.3模具的总体设计 (14)3软件仿真分析 (17)3.1估算毛坯尺寸 (17)3.2第一次拉深 (18)3.3第二次拉深 (21)3.4第三次拉深 (23)1制件工艺分析1.1零件介绍宽凸缘制件的尺寸如下图1所示,材料为08钢,厚度1t mm =,大批量生产。

确定该零件的冲压工艺方案。

图1 宽法兰筒形件1.2零件冲压工艺性分析该制件为宽法兰筒形件,由图中可看出,对内形尺寸提出要求,料厚1t mm =,对于厚度的变化不做要求;制件的形状简单、对称,轴对称零件结构工艺性最好;圆角底部圆角半径4r mm t =>,凸缘处的圆角半径42R mm t =>,满足拉深工艺对形状和圆角半径的要求;制件所用材料08钢的拉深性能较好,易于拉深成形。

综上所述,该制件的拉深工艺性较好,可用拉深工序加工。

1.3工艺方案确定为了确定制件的成型工艺方案,应先计算拉深次数以及有关工序尺寸。

板料厚1t mm =,按中线尺寸计算。

宽凸缘件多次拉深的方法:圆角半径基本不变或逐次减小,靠缩小圆筒直径来增加高度。

拉伸模具设计说明书拉伸模具设计说明书一、设计目的拉伸模具的设计目的是为了实现对工件材料的拉伸变形,以满足特定的产品要求。

本文旨在详细说明拉伸模具的设计要求、工艺流程以及结构参数。

二、设计要求1:材料选择:根据工件要求和生产实际情况,选择适合的模具材料,确保模具的强度和寿命。

2:模具结构:设计合理的模具结构,确保工件能够被准确地拉伸,并且模具能够承受拉伸力的作用。

3:轴向移动机构:设计高精度的轴向移动机构,用于控制拉伸过程中的拉伸速度和拉伸长度。

4:润滑系统:设计有效的润滑系统,确保模具和工件之间的摩擦最小化,提高模具的使用寿命。

5:控制系统:设计可靠的控制系统,实现对拉伸过程的精确控制。

三、工艺流程1:拉伸前的准备工作:a:检查模具和设备的状况,确保工艺流程的正常进行。

b:准备工件材料,并对其进行必要的加工和处理。

2:模具调试与预热:a:安装模具并进行必要的调试,确保模具的良好运行。

b:进行模具的预热,以提高模具的工作效率和寿命。

3:拉伸工艺参数设置:a:根据工件要求和模具性能,合理设置拉伸参数,如拉伸速度、拉伸力等。

b:进行预拉伸工艺试验,以确定最佳的拉伸参数。

4:模具使用与维护:a:进行拉伸生产操作,并根据工件质量情况对拉伸参数进行调整。

b:定期对模具进行维护,包括清洁、润滑、修复等工作,确保模具的正常运行。

四、结构参数1:模具整体尺寸:根据工件尺寸和模具的制造工艺要求,确定模具的整体尺寸。

2:模具材料:根据工件要求和生产实际情况,选择合适的模具材料,如工具钢等。

3:模具结构设计:根据拉伸工艺和工件形状,设计合理的模具结构,包括拉伸口、拉杆等。

4:轴向移动机构参数:根据拉伸要求,确定轴向移动机构的参数,包括拉伸速度、拉伸长度等。

5:润滑系统参数:根据摩擦特性和润滑要求,确定润滑系统的参数,包括润滑剂的类型和用量等。

6:控制系统参数:根据工艺要求,确定控制系统的参数,包括拉伸力的控制范围、精度等。

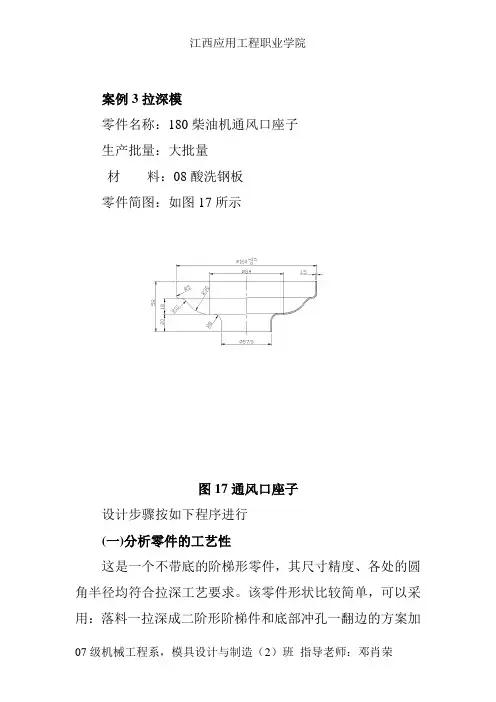

案例3拉深模零件名称:180柴油机通风口座子生产批量:大批量材料:08酸洗钢板零件简图:如图17所示图17通风口座子设计步骤按如下程序进行(一)分析零件的工艺性这是一个不带底的阶梯形零件,其尺寸精度、各处的圆角半径均符合拉深工艺要求。

该零件形状比较简单,可以采用:落料一拉深成二阶形阶梯件和底部冲孔一翻边的方案加工。

但是能否一次翻边达到零件所要求的高度,需要进行计算。

1. 翻边工序计算一次翻边所能达到的高度:按相关表取极限翻边系数K最小=0.68由相应公式计算得:H最大=D/2(1-K最小)+0.43r+0.72δ=56/2(1-0.68)+0.43*8+0.72*1.5=13.48(mm)而零件的第三阶高度H=21.5>H最大=13.48。

由此可知一次翻边不能达到零件高度要求,需要采用拉深成三阶形阶梯件并冲底孔,然后再翻边。

第三阶高度应该为多少,需要几次拉深,还需继续分析计算。

计算冲底孔后的翻边高度h(见图18):取极限翻边系数K最小=0.68拉深凸模圆角半径取r凸=2σ=3mm由相关公式得翻边所能达到的最大高度:图18拉深后翻边h最大=D/2(1-K最小)+0.57r凸=56/2(1-0.68)+0.57*3=10.67(mm)取翻边高度 h=10(mm)计算冲底孔直径d:d=D+1.14r凸-2h=56+1.14×3-2×10=39.42(mm)实际采用Ф39mm。

计算需用拉深拉出的第三阶高度h´h´=H-h+r凸+δ=21.5-10+3+1.5=16(mm)根据上述分析计算可以画出翻边前需拉深成的半成品图,如图19所示。

2.拉深工序计算图19所示的阶梯形半成品需要几次拉深,各次拉深后的半成品尺寸如何,需进行如下拉深工艺计算。

计算毛坯直径及相对厚度:先作出计算毛坯分析图,如图20所示。

为了计算方便,先按分析图中所示尺寸,根据弯曲毛坯展开长度计算方法求出中性层母线的各段长度并将计算数据列于表6中。

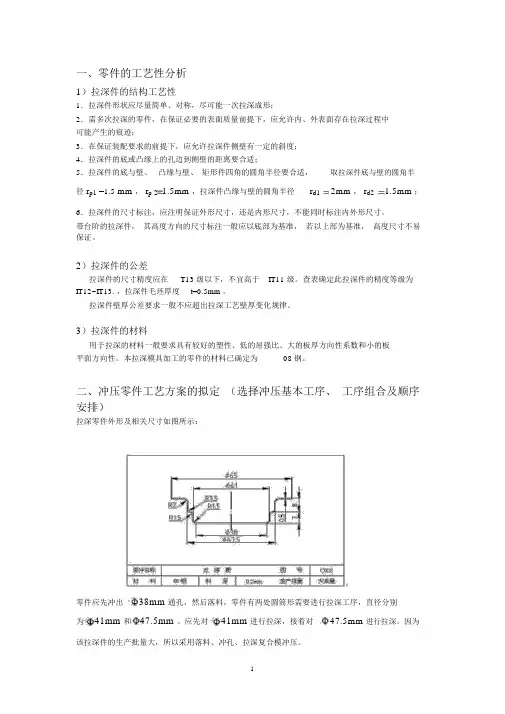

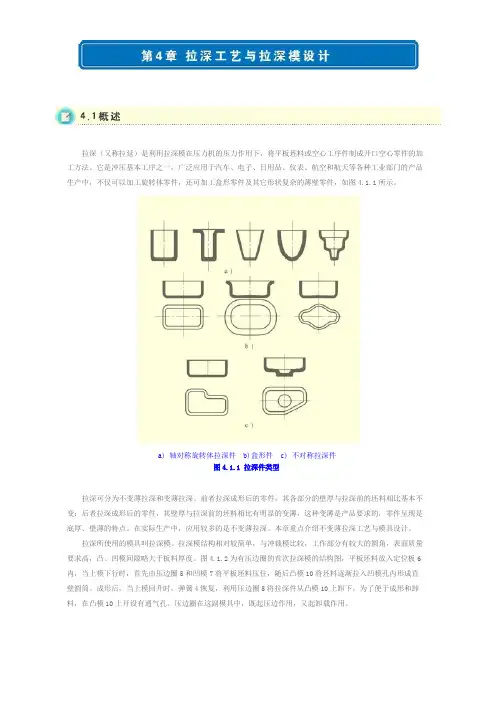

一、零件的工艺性分析1)拉深件的结构工艺性1.拉深件形状应尽量简单、对称,尽可能一次拉深成形;2.需多次拉深的零件,在保证必要的表面质量前提下,应允许内、外表面存在拉深过程中可能产生的痕迹;3.在保证装配要求的前提下,应允许拉深件侧壁有一定的斜度;4.拉深件的底或凸缘上的孔边到侧壁的距离要合适;5.拉深件的底与壁、凸缘与壁、矩形件四角的圆角半径要合适,取拉深件底与壁的圆角半径 r p1=1.5 mm , r p 21.5mm ,拉深件凸缘与壁的圆角半径r d12mm , r d2 1.5mm ;6.拉深件的尺寸标注,应注明保证外形尺寸,还是内形尺寸,不能同时标注内外形尺寸。

带台阶的拉深件,其高度方向的尺寸标注一般应以底部为基准,若以上部为基准,高度尺寸不易保证。

2)拉深件的公差拉深件的尺寸精度应在T13 级以下,不宜高于IT11 级。

查表确定此拉深件的精度等级为IT12~IT13. ,拉深件毛坯厚度t=0.5mm 。

拉深件壁厚公差要求一般不应超出拉深工艺壁厚变化规律。

3)拉深件的材料用于拉深的材料一般要求具有较好的塑性、低的屈强比、大的板厚方向性系数和小的板平面方向性。

本拉深模具加工的零件的材料已确定为08 钢。

二、冲压零件工艺方案的拟定(选择冲压基本工序、工序组合及顺序安排)拉深零件外形及相关尺寸如图所示:零件应先冲出38mm 通孔,然后落料,零件有两处圆筒形需要进行拉深工序,直径分别为41mm 和47.5mm 。

应先对41mm 进行拉深,接着对47.5mm 进行拉深。

因为该拉深件的生产批量大,所以采用落料、冲孔、拉深复合模冲压。

三、确定毛坯形状、尺寸和下料方式及排样设计、材料利用率计算1)确定毛坯形状对于不变薄拉深,拉深件的平均壁厚与毛坯的厚度相差不大,因此可用等面积条件,即毛坯的表面积相等的条件计算毛坯的尺寸。

毛坯的形状和拉深件的筒部截面形状具有一定的相似性,因此,旋转体拉深件的毛坯形状为圆形。

拉伸模具的计算方法拉伸模具是制造塑料制品的重要工具。

它的设计和计算是制造高质量塑料制品的关键。

本文将介绍拉伸模具的计算方法,包括模具设计、材料选择、尺寸计算等方面。

一、拉伸模具的设计拉伸模具的设计是制造高质量塑料制品的基础。

首先,设计师需要根据产品的要求,确定模具的形状和尺寸。

然后,根据模具的形状和尺寸,设计师需要绘制出模具的图纸,并确定每个零件的尺寸和形状。

最后,设计师需要对模具进行装配和测试,以确保模具能够正常工作。

二、材料选择拉伸模具的材料选择是制造高质量塑料制品的关键。

通常,拉伸模具的材料需要具备以下特点:1.高强度:拉伸模具需要承受高压力和高温度,因此需要具备高强度。

2.耐磨性:拉伸模具需要经常接触塑料材料,因此需要具备良好的耐磨性。

3.耐腐蚀性:拉伸模具需要经常接触化学物质,因此需要具备良好的耐腐蚀性。

4.导热性:拉伸模具需要具备良好的导热性,以便快速散热。

常用的拉伸模具材料包括P20、H13、S136等。

三、尺寸计算拉伸模具的尺寸计算是制造高质量塑料制品的重要环节。

尺寸计算需要考虑以下因素:1.模具的形状和尺寸:模具的形状和尺寸决定了塑料制品的形状和尺寸。

2.塑料材料的性质:不同的塑料材料有不同的流动性和收缩率,因此需要根据塑料材料的性质计算模具的尺寸。

3.生产工艺:不同的生产工艺需要不同的模具尺寸,因此需要根据生产工艺计算模具的尺寸。

四、模具制造拉伸模具的制造是制造高质量塑料制品的最后一步。

模具制造需要经过以下步骤:1.加工模具零件:根据模具图纸,加工出模具的各个零件。

2.装配模具:将各个模具零件进行装配,并进行测试。

3.调试模具:根据测试结果,对模具进行调试,以确保模具能够正常工作。

4.维护模具:定期对模具进行维护,以保证模具的使用寿命和生产效率。

五、结论拉伸模具的计算方法是制造高质量塑料制品的重要环节。

模具设计、材料选择、尺寸计算等方面都需要考虑到塑料制品的特性和生产工艺的要求。

薄料拉伸模具设计方案薄料拉伸模具设计方案薄料拉伸模具是一种常用于工业生产中的模具,广泛应用于塑料制品、金属制品等领域。

在设计薄料拉伸模具时,需要考虑到材料的性质、产品的形状尺寸和生产效率等因素。

下面是一个薄料拉伸模具设计方案的详细介绍。

设计目标:设计一个能够高效稳定地拉伸薄料的模具,以实现高质量产品的生产。

设计过程:1. 确定材料:根据产品的要求,选择合适的材料进行模具的制作。

薄料拉伸模具通常采用高强度、耐磨、耐腐蚀的合金钢材料,以保证模具在长期使用过程中不变形、不损坏。

2. 确定模具结构:根据产品的形状尺寸和要求,确定模具的结构和形状。

薄料拉伸模具通常分为上模和下模两部分,上模固定,下模移动。

上模和下模之间应设计有合适的导位结构,以确保模具定位准确、移动平稳。

3. 设计拉伸机构:根据产品的形状和拉伸需求,设计合适的拉伸机构。

薄料拉伸模具的拉伸机构通常采用液压或气压系统,可以实现高速、稳定的拉伸过程。

拉伸机构的设计应考虑到力的传递和控制,以保证产品拉伸均匀、不变形。

4. 设计冷却系统:在薄料拉伸过程中,由于受热和冷却的不均匀性,易造成产品变形和质量问题。

因此,必须设计合适的冷却系统,以确保模具和产品能够迅速冷却,并保持稳定的温度。

冷却系统可以采用水冷或气冷方式。

5. 设计辅助装置:薄料拉伸模具通常需要配备一些辅助装置,以便操作人员能够方便地处理模具和产品。

这些辅助装置可以包括模具护罩、冷却水管、产品收集装置等。

6. 设计模具零件:根据模具结构和功能需求,设计模具的各个零件。

主要包括上模、下模、导位结构、拉伸机构、冷却系统等。

在设计过程中,需要考虑到材料强度、加工工艺、装配性能等因素,以确保模具的质量和性能。

7. 模具试制和调试:完成模具设计后,进行试制和调试,以验证设计的可行性和优化模具的性能。

通过不断调整和改进,使模具能够满足产品的拉伸要求,并提高生产效率和产品质量。

通过以上的设计过程,可以得到一个适用于薄料拉伸的模具设计方案。

拉伸工艺及拉伸模具设计1. 引言拉伸工艺及拉伸模具设计是金属加工中重要的工艺之一。

通过拉伸工艺,可以使金属材料在不改变其截面积的情况下,有效地改变其形状和尺寸。

而拉伸模具设计则是为了实现拉伸工艺的顺利进行,确保拉伸过程中材料的变形满足预期要求。

本文将介绍拉伸工艺的基本原理和步骤,以及拉伸模具设计的关键考虑因素和设计要点。

2. 拉伸工艺的基本原理和步骤拉伸工艺是通过对金属材料施加拉力,使其发生塑性变形的过程。

其基本原理是利用材料的延伸性,使其在一定条件下引入应力并改变形状。

拉伸工艺的基本步骤如下:2.1 材料准备在进行拉伸工艺之前,需要对材料进行准备。

首先是材料的选择,根据工件的要求选择适合的金属材料。

其次是材料的加工准备,包括切割和清洁等步骤,以确保材料表面的平整和无杂质。

2.2 模具设计拉伸工艺需要使用专门设计的模具,以便在施加拉力时能够确保材料的形状和尺寸得到准确控制。

模具设计需要考虑多个因素,包括工件的形状和尺寸、材料的性质以及拉伸过程中的应力情况等。

2.3 拉伸过程拉伸过程中,首先将材料放置于模具中,并施加拉力。

拉力的大小和方向将影响材料的延展性和变形形式。

通过对拉力的控制,可以控制材料的形状和尺寸变化。

2.4 热处理在拉伸过程完成后,有时需要对材料进行热处理,以消除拉伸过程中产生的应力和改善材料的性能。

常见的热处理方法包括退火、淬火和回火等。

3. 拉伸模具设计的关键考虑因素拉伸模具设计的关键考虑因素包括以下几点:3.1 工件形状和尺寸拉伸模具的设计应根据工件的形状和尺寸,确保拉伸过程中工件的形变满足要求。

对于复杂形状的工件,可能需要设计多级模具,以实现更精确的形变控制。

3.2 材料的特性不同材料的特性会对拉伸模具的设计产生影响。

例如,材料的延展性和硬度将决定模具设计中的一些参数,如模具的角度和半径。

了解材料的特性是设计拉伸模具的重要基础。

3.3 拉力和应力分布拉力和应力分布对模具的设计也有重要影响。

盒型件多次减薄拉伸模具设计方案及流程引言:盒型件多次减薄拉伸模具设计是在工业生产中常见的一项工艺,它可以用于制造各种盒型产品,如电子产品外壳、食品包装盒等。

本文将介绍盒型件多次减薄拉伸模具的设计方案及流程,以帮助读者了解该工艺的基本原理和操作步骤。

一、设计方案1. 确定产品要求:首先,需要明确盒型件的尺寸、形状和材料要求,以及产品的使用环境和功能需求。

这些信息将对模具的设计和材料选择起到重要的指导作用。

2. 模具结构设计:根据产品要求,设计模具的结构。

模具通常由上模、下模和抽芯组成。

上模和下模负责形成产品的外形,而抽芯则用于形成产品的内部结构。

3. 材料选择:根据产品要求和模具结构设计,选择适合的模具材料。

常用的模具材料有工具钢、合金钢等。

材料的选择应考虑到模具的使用寿命、耐磨性和加工性能等因素。

4. 模具加工工艺:确定模具的加工工艺,包括模具的加工方法、加工顺序和加工设备的选择。

模具加工的质量和精度将直接影响到产品的质量和尺寸精度。

二、设计流程1. 模具设计:根据产品要求和模具结构设计,进行模具的详细设计。

设计过程中需要考虑模具的尺寸、结构、配合间隙等因素,并进行合理的优化设计。

2. 模具制造:根据模具设计图纸,进行模具的制造。

制造过程包括材料采购、加工、热处理和装配等环节。

制造过程中需要保证模具的精度和质量。

3. 模具调试:完成模具制造后,进行模具的调试。

调试过程中需要检查模具的各个部件是否正常运行,是否满足产品的要求。

如有问题,需要进行相应的调整和修正。

4. 试模生产:模具调试完成后,进行试模生产。

通过试模生产可以验证模具的性能和稳定性,同时也可以对产品进行初步的检验和评估。

5. 优化改进:根据试模生产的结果和产品的实际需求,对模具进行优化改进。

优化改进的目标是提高产品的质量和生产效率,降低生产成本。

结论:盒型件多次减薄拉伸模具设计是一项复杂而重要的工艺,它对产品的质量和生产效率有着直接的影响。

拉伸工艺与模具设计实训总结

拉伸工艺是一种金属加工工艺,可以将金属板材、管材等材料在一定的条件下进行拉伸加工,从而实现形状变化和厚度的减小,达到加工金属的目的。

在拉伸工艺实训中,我们学习了拉伸加工的基本原理、工艺参数的设置及调整、模具设计和加工等相关知识。

在拉伸工艺实践过程中,我们主要学习了以下几个方面:

1. 熟悉拉伸设备的操作方法:了解设备的组成部分,熟悉设备的起、停、转、升、降等操作方法。

2. 调整合适的拉伸加工参数:根据不同材料的物理性质、厚度、尺寸等不同情况设置合适的拉伸加工参数,例如拉伸速度、拉伸距离、压力等。

3. 模具设计与加工:了解拉伸模具的分类、结构、加工方法及注意事项等方面的基本知识,从而能够独立完成拉伸模具的设计和加工。

总结起来,拉伸工艺实训让我们深入了解了拉伸加工的原理和方法,掌握了拉伸加工的实际操作、实验数据处理、设备维护及模具设计等一系列技能。

这对我们今后的工作实践具有重要的指导意义。