拉伸工艺及拉伸模具设计演示文稿

- 格式:ppt

- 大小:3.58 MB

- 文档页数:108

拉伸模具设计说明书拉伸模具设计说明书一、设计目的拉伸模具的设计目的是为了实现对工件材料的拉伸变形,以满足特定的产品要求。

本文旨在详细说明拉伸模具的设计要求、工艺流程以及结构参数。

二、设计要求1:材料选择:根据工件要求和生产实际情况,选择适合的模具材料,确保模具的强度和寿命。

2:模具结构:设计合理的模具结构,确保工件能够被准确地拉伸,并且模具能够承受拉伸力的作用。

3:轴向移动机构:设计高精度的轴向移动机构,用于控制拉伸过程中的拉伸速度和拉伸长度。

4:润滑系统:设计有效的润滑系统,确保模具和工件之间的摩擦最小化,提高模具的使用寿命。

5:控制系统:设计可靠的控制系统,实现对拉伸过程的精确控制。

三、工艺流程1:拉伸前的准备工作:a:检查模具和设备的状况,确保工艺流程的正常进行。

b:准备工件材料,并对其进行必要的加工和处理。

2:模具调试与预热:a:安装模具并进行必要的调试,确保模具的良好运行。

b:进行模具的预热,以提高模具的工作效率和寿命。

3:拉伸工艺参数设置:a:根据工件要求和模具性能,合理设置拉伸参数,如拉伸速度、拉伸力等。

b:进行预拉伸工艺试验,以确定最佳的拉伸参数。

4:模具使用与维护:a:进行拉伸生产操作,并根据工件质量情况对拉伸参数进行调整。

b:定期对模具进行维护,包括清洁、润滑、修复等工作,确保模具的正常运行。

四、结构参数1:模具整体尺寸:根据工件尺寸和模具的制造工艺要求,确定模具的整体尺寸。

2:模具材料:根据工件要求和生产实际情况,选择合适的模具材料,如工具钢等。

3:模具结构设计:根据拉伸工艺和工件形状,设计合理的模具结构,包括拉伸口、拉杆等。

4:轴向移动机构参数:根据拉伸要求,确定轴向移动机构的参数,包括拉伸速度、拉伸长度等。

5:润滑系统参数:根据摩擦特性和润滑要求,确定润滑系统的参数,包括润滑剂的类型和用量等。

6:控制系统参数:根据工艺要求,确定控制系统的参数,包括拉伸力的控制范围、精度等。

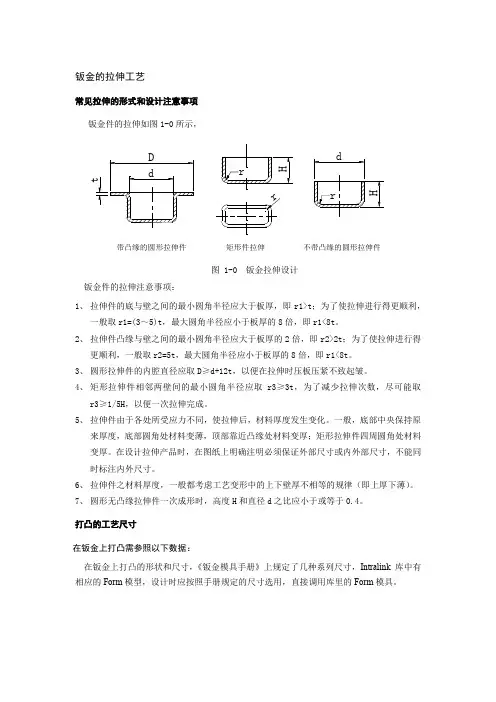

钣金的拉伸工艺

常见拉伸的形式和设计注意事项

r3≥1/5H,以便一次拉伸完成。

5、拉伸件由于各处所受应力不同,使拉伸后,材料厚度发生变化。

一般,底部中央保持原

来厚度,底部圆角处材料变薄,顶部靠近凸缘处材料变厚;矩形拉伸件四周圆角处材料变厚。

在设计拉伸产品时,在图纸上明确注明必须保证外部尺寸或内外部尺寸,不能同时标注内外尺寸。

6、拉伸件之材料厚度,一般都考虑工艺变形中的上下壁厚不相等的规律(即上厚下薄)。

7、圆形无凸缘拉伸件一次成形时,高度H和直径d之比应小于或等于0.4。

打凸的工艺尺寸

在钣金上打凸需参照以下数据:

在钣金上打凸的形状和尺寸,《钣金模具手册》上规定了几种系列尺寸,Intralink库中有相应的Form模型,设计时应按照手册规定的尺寸选用,直接调用库里的Form模具。

图 1-1 钣金上打凸

打凸间距和凸边距的极限尺寸

表1-21 打凸间距和凸边距的极限尺寸

局部沉凹与压线

如1-2所示,在钣金上冲0.3深的半切压凹,可作为标贴等的粘贴位,可以提高标贴的可靠性,《钣金模具手册》上规定了与铭牌对应的系列尺寸,Intralink库中有相应的Form模型,设计时应按照手册规定的尺寸选用,直接调用库里的模具。

此种半切压凹,变形比正常的拉伸要小的的多,但是,对于四周没有折弯或者折弯高度较小的大面积盖板和底板等零件,还是有一定的变形。

替代方法:可以在贴标贴范围冲压两直角线,可改善变形,但标贴粘贴的可靠性降低,此方法还可用于产品编码、生产日期、版本、甚至图案等加工。

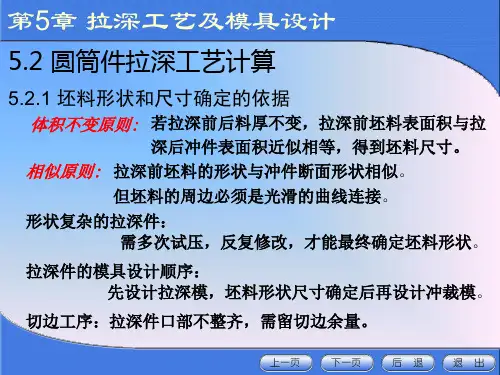

拉伸工艺与拉伸模具设计概述1. 拉伸工艺概述拉伸工艺是一种常用的金属成形方法,通常用于将金属板材或管材拉伸成所需形状的工艺过程。

通过拉伸过程,可以改变材料的厚度、长度和形状,同时提高材料的强度和硬度。

拉伸工艺广泛应用于汽车制造、航空航天、建筑等领域。

拉伸工艺主要包括以下几个步骤: 1. 加热和预处理:将金属材料加热到合适的温度,以增加其可塑性。

同时,对金属表面进行清洁和涂覆,以减少摩擦和氧化。

2. 板材或管材的切割:将金属材料按照所需的尺寸进行切割。

3. 模具设计和制造:设计和制造适合拉伸工艺的模具。

4. 安装模具:将模具安装到拉伸机上。

5. 拉伸过程:通过拉伸机的动力,使金属材料在模具中受力,发生塑性变形。

6. 冷却和处理:将拉伸后的零件进行冷却和处理,以消除应力和改善材料的性能。

7.完工和检验:对拉伸后的零件进行加工和检验,确保其满足设计要求。

拉伸工艺的优点包括高效、节能、成本低等。

然而,设计一个合适的拉伸工艺需要考虑材料的性质、形状的复杂性、模具的精度和可维护性等因素,并进行详细的分析和计算。

2. 拉伸模具设计概述拉伸模具是实现拉伸工艺的核心组成部分,影响着拉伸过程中材料的变形、变形速度、材料的应力分布等关键因素。

因此,合理的拉伸模具设计对于提高产品质量、减少生产成本至关重要。

拉伸模具设计应考虑以下几个方面: 1. 材料选择:拉伸模具通常由工具钢或硬质合金制造,具有较高的耐磨性、硬度和强度。

根据材料的特性选择合适的模具材料。

2. 模具结构设计:模具的结构设计应考虑到产品的形状和尺寸,以及拉伸工艺的要求。

一般情况下,模具设计包括上模、下模、导向装置、顶针、顶杆等部分的设计。

3. 模具表面处理:模具表面的处理对于减少摩擦、延长模具使用寿命具有重要作用。

常用的处理方法包括高温气体氮化、表面涂层和喷涂涂料等。

4. 模具结构强度计算:通过强度计算分析,确定模具的结构是否满足工艺要求,以及拉伸过程中是否会出现较大的应力和变形。