铝合金轧制原理共58页文档

- 格式:ppt

- 大小:5.71 MB

- 文档页数:58

铝合金轧制工艺一. 实验目的:1.掌握板带轧机工作原理及设备操作过程。

2.学会轧制变形量的计算方法及安排道次变形量。

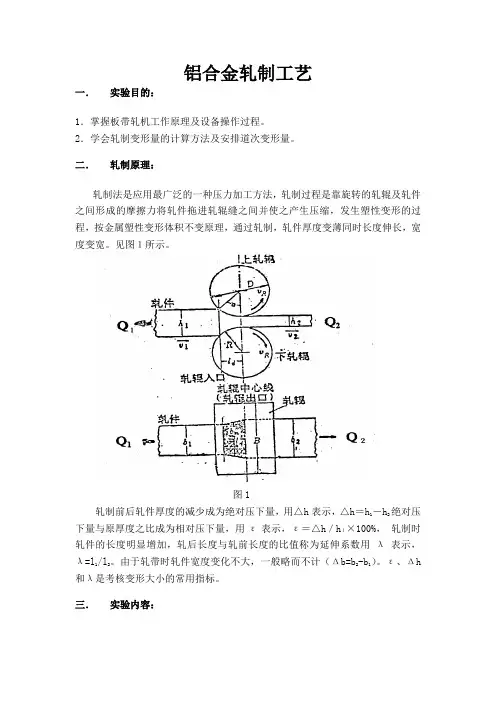

二. 轧制原理:轧制法是应用最广泛的一种压力加工方法,轧制过程是靠旋转的轧辊及轧件之间形成的摩擦力将轧件拖进轧辊缝之间并使之产生压缩,发生塑性变形的过程,按金属塑性变形体积不变原理,通过轧制,轧件厚度变薄同时长度伸长,宽度变宽。

见图1所示。

图1轧制前后轧件厚度的减少成为绝对压下量,用△h 表示,△h =h 1-h 2绝对压下量与原厚度之比成为相对压下量,用ε表示,ε=△h /h 1×100%, 轧制时轧件的长度明显增加,轧后长度与轧前长度的比值称为延伸系数用λ表示,λ=l 1/l 2。

由于轧带时轧件宽度变化不大,一般略而不计(Δb=b 2-b 1)。

ε、Δh和λ是考核变形大小的常用指标。

三. 实验内容:使用两辊板带轧机轧制AlCu合金试件,试件铸态毛坯尺寸:120×15.00×7(mm)。

经多道次轧制使熔铸台毛坯形成轧制态工件,轧制厚度由7mm轧至2mm,将其中一半轧件送到马弗炉时效处理,为下一实验做准备。

四.实验步骤:1.根据轧机传动系统图和轧制原理图结合轧机了解板带轧机的组成,熟悉其结构和轧制机理。

2.润滑各运动部件,启动电源空车运转。

3.按总变形量分配道次压下量,并调整压下装置。

4.喂料轧制,按道次测量并记录相关数据。

5.轧制加工完成关闭电源,快速退回压下装置。

6.清理轧机和工作地点。

7.拟写实验报告。

五.实验装置:图2 轧机基本结构六.实验数据及处理:七. 思考题:1.试述齿轮座(分动箱)的作用?齿轮箱位于辊与减速箱中间起连接传动作用,同时用它控制上下轧辊转速保 持一致2.分析压下量与咬入角之间关系。

]/)(1arccos[21D h h --=α为轧辊直径为咬入角、即为压下量、其中D )( 21αh h -根据实验原理的图示可知.。

轧制的原理

轧制是一种重要的金属加工方法,它通过辊轧将金属坯料压制成所需形状和尺寸的工件。

轧制的原理主要包括塑性变形、应力变形和金属流动等几个方面。

首先,塑性变形是轧制的基本原理之一。

在轧制过程中,金属坯料受到辊轧的挤压和拉伸作用,从而使其发生塑性变形。

金属坯料的晶粒在受力的作用下发生滑移和再结晶,从而改变了原来的形状和尺寸,最终形成所需的工件。

其次,应力变形也是轧制的重要原理之一。

在轧制过程中,金属坯料受到的应力会引起其内部结构和形状的变化。

通过合理控制轧制过程中的应力分布和应力状态,可以实现金属坯料的塑性变形和加工成形,从而得到符合要求的工件。

另外,金属流动也是轧制的关键原理之一。

在轧制过程中,金属坯料受到辊轧的挤压和变形,金属内部的晶粒和晶界会发生流动和重组,从而改变了金属的形状和结构。

通过合理控制金属的流动和变形,可以实现金属坯料的加工成形,从而得到满足要求的工件。

总的来说,轧制的原理是通过塑性变形、应力变形和金属流动等方式,将金属坯料加工成所需形状和尺寸的工件。

在轧制过程中,需要合理控制轧制参数和工艺流程,以确保金属的加工质量和工件的精度。

同时,还需要注意金属的热处理和表面处理,以提高工件的性能和表面质量。

通过对轧制原理的深入理解和掌握,可以更好地应用轧制技术,实现金属加工的高效、精密和可靠。

铝热连轧原理与技术总序当今有色金属已成为决定一个国家经济、科学技术、国防建设等发展的重要物质基础, 是提升国家综合实力和保障国家安全的关键性战略资源。

作为有色金属生产第一大国, 我国在有色金属研究领域, 特别是在复杂低品位有色金属资源的开发与利用上取得了长足进展。

我国有色金属工业近30年来发展迅速, 产量连年来居世界首位, 有色金属科技在国民经济建设和现代化国防建设中发挥着越来越重要的作用。

与此同时, 有色金属资源短缺与国民经济发展需求之间的矛盾也日益突出, 对国外资源的依赖程度逐年增加, 严重影响我国国民经济的健康发展。

随着经济的发展, 已探明的优质矿产资源接近枯竭, 不仅使我国面临有色金属材料总量供应严重短缺的危机, 而且因为“难探、难采、难选、难冶”的复杂低品位矿石资源或二次资源逐步成为主体原料后, 对传统的地质、采矿、选矿、冶金、材料、加工、环境等科学技术提出了巨大挑战。

资源的低质化将会使我国有色金属工业及相关产业面临生存竞争的危机。

我国有色金属工业的发展迫切需要适应我国资源特点的新理论、新技术。

系统完整、水平领先和相互融合的有色金属科技图书的出版, 对于提高我国有色金属工业的自主创新能力, 促进高效、低耗、无污染、综合利用有色金属资源的新理论与新技术的应用, 确保我国有色金属产业的可持续发展, 具有重大的推动作用。

作为国家出版基金资助的国家重大出版项目, 《有色金属理论与技术前沿丛书》计划出版100种图书, 涵盖材料、冶金、矿业、地学和机电等学科。

丛书的作者荟萃了有色金属研究领域的院士、国家重大科研计划项目的首席科学家、长江学者特聘教授、国家杰出青年科学基金获得者、全国优秀博士论文奖获得者、国家重大人才计划入选者、有色金属大型研究院所及骨干企业的顶尖专家。

国家出版基金由国家设立, 用于鼓励和支持优秀公益性出版项目, 代表我国学术出版的最高水平。

《有色金属理论与技术前沿丛书》瞄准有色金属研究发展前沿, 把握国内外有色金属学科的最新动态, 全面、及时、准确地反映有色金属科学与工程技术方面的新理论、新技术和新应用, 发掘与采集极富价值的研究成果, 具有很高的学术价值。

铝合金轧制原理范文铝合金轧制是工业中广泛采用的一种金属塑性加工方法,通过挤压、拉伸或压延等方式使铝合金材料产生塑性变形,最终得到具有所需形状和性能的金属板材、带材、棒材等产品。

铝合金轧制原理是指通过外力作用,使原始铝合金材料发生塑性变形,并通过控制处理参数和工艺流程来改变材料的晶粒结构和组织状态,最终使产品达到所要求的性能。

1.塑性变形原理:铝合金在高温下,受到外力作用时,金属晶粒之间会发生位错滑移、晶粒滑移和金属原子扩散等塑性变形现象,使铝合金材料得以塑性变形,达到所需形状和性能。

2.温度控制原理:铝合金轧制中需要控制轧制温度,既要保持材料的塑性,又要避免材料的回归晶粒生长和退火软化。

常用的轧制温度范围为300℃-500℃之间。

温度过低会导致材料塑性降低,温度过高则会引起晶粒生长,增加材料的脆性。

3.变形控制原理:铝合金轧制过程中,变形量的控制非常重要。

过大的变形量会导致材料产生裂纹和撕裂,而过小的变形量则会造成材料未能充分塑性变形,影响产品的性能。

因此,需要通过合理的控制工艺参数,如轧制速度、轧制比例、轧制次数等,来控制变形量,达到所需的塑性变形效果。

4.轧辊力控制原理:轧辊是铝合金轧制中重要的工具,在轧制过程中,轧辊对铝合金材料施加的压力非常关键,直接影响材料的塑性变形效果。

通过控制轧辊的压力,可以使铝合金材料在轧制过程中均匀变形,并控制材料的厚度和形状。

5.组织控制原理:铝合金轧制后的成品产品需要具备所需的组织结构和性能。

通过调整轧制参数和热处理工艺,可以控制铝合金产品的晶粒尺寸、晶粒形状、相组成和相分布等组织特征,从而达到所要求的力学性能、耐腐蚀性能、导热性能等。

总之,铝合金轧制是通过控制温度、变形量、轧辊力等工艺参数,通过塑性变形原理改变铝合金材料的组织结构和性能,最终得到具有所需形状和性能的金属产品。

铝合金轧制在铝制品加工中具有重要的作用,广泛应用于航空、汽车、建筑等领域,对推动铝合金材料的应用和发展具有重要意义。

热交换器轧制铝材的原理是利用轧机对铝材进行塑性变形和压制,以改变其形状和尺寸。

具体原理如下:

准备工作:铝材经过预处理,包括去除表面污染物和氧化层,以确保表面光洁度和良好的接触。

加热:铝材通过加热炉加热至适当的温度,使其达到塑性变形所需的温度范围。

加热温度通常根据铝材的合金类型和具体应用来确定。

轧制过程:加热后的铝材被送入轧机中,通过一系列辊子的作用进行塑性变形。

轧机的辊子逐渐减小间隙,使铝材受到挤压和挤扁,改变其截面形状和厚度。

轧制过程中,铝材不断通过轧机的辊子,直至达到所需的尺寸和形状。

冷却:轧制后的铝材经过冷却处理,使其迅速降温,固化形状,并增加其力学性能。

热交换器轧制铝材的原理基于铝材的塑性变形特性,通过加热和轧制的组合作用,使铝材在一定温度范围内具有良好的塑性,可以通过机械力的作用改变其形状和尺寸。

这种轧制过程可以产生各种形状的铝材,用于制造热交换器中的管道、翅片等部件,以提高热传导效率和热交换器的性能。

铝铸轧机工作原理

铝铸轧机是一种用于加工铝合金材料的设备,通过对铝合金材料进行连续轧制,使其在尺寸和表面质量上得到改善和满足特定的要求。

在铝铸轧机的工作过程中,首先将铝合金坯料放置在轧机的进料端口。

通过传输装置,坯料被送入轧机的工作区域。

在工作区域内,由辊子组成的轧辊对铝合金坯料进行连续的轧制。

轧辊分为上辊和下辊,它们之间的间隙可以调整以适应不同材料的厚度和要求。

当铝合金坯料通过轧辊时,上下辊之间的间隙会逐渐减小,从而使铝合金坯料逐渐变薄,达到所需的尺寸。

除了轧辊之外,铝铸轧机还配备了一系列辅助设备,如张力装置、辊缓冲系统和卷收装置。

这些设备在铝合金坯料被轧制的过程中发挥着重要的作用。

张力装置用于控制铝合金坯料在轧机中的张力,确保坯料在轧制过程中保持稳定。

辊缓冲系统通过调整辊子的压力,避免了可能出现的拉伸和压缩应力,以确保轧制出的铝合金材料表面平整且无缺陷。

最后,轧制完成的铝合金材料会由卷收装置卷起,形成卷材。

卷材可以进一步加工或直接用于制造各种铝合金产品。

总的来说,铝铸轧机通过连续轧制的方式对铝合金坯料进行加

工,通过调整轧辊间的间隙和辅助设备的作用,实现对铝合金材料尺寸和表面质量的改善,以满足特定的要求。

铝合金冷轧及薄板生产技术一、熔炼与铸锭1.1铝合金熔炼铝合金熔炼是生产过程中的重要环节,主要通过将铝合金材料加热至熔点后进行熔炼、精炼、除气、除渣等操作,以获得高质量的熔体。

1.2铸锭铸锭是将熔炼后的铝合金熔体倒入模具中,冷却凝固后形成一定形状和尺寸的铝合金锭。

铸锭的质量对后续的加工和制品质量有重要影响。

二、热轧与冷轧2.1热轧热轧是一种将铝合金铸锭加热至一定温度后进行轧制的工艺,主要目的是通过施加压力使铝合金材料产生塑性变形,获得一定形状和尺寸的板材或带材。

2.2冷轧冷轧是在室温下对铝合金材料进行轧制的过程,主要通过机械外力使铝合金材料产生塑性变形,获得更薄的板材或带材。

三、薄板成型3.1拉伸成型拉伸成型是一种将铝合金板材或带材通过模具进行拉伸变形的过程,主要应用于生产各种形状的铝合金制品。

3.2弯曲成型弯曲成型是一种将铝合金板材或带材通过模具进行弯曲变形的过程,主要应用于生产各种弯曲形状的铝合金制品。

四、表面处理4.1抛光抛光是通过机械或化学方法对铝合金表面进行加工,以获得光滑、亮泽的表面效果。

常用的抛光方法包括机械抛光、化学抛光和电化学抛光等。

4.2喷涂与电镀喷涂和电镀是在铝合金表面涂覆或镀覆其他金属或非金属材料,以提高铝合金制品的耐腐蚀性、美观度和功能性。

常用的喷涂和电镀材料包括油漆、塑胶、金属等。

五、质量检测5.1外观检测外观检测是对铝合金制品的表面质量进行检测的过程,主要通过目视、触觉等方法对制品的外观缺陷进行检查。

5.2尺寸检测尺寸检测是对铝合金制品的尺寸精度进行检测的过程,主要通过测量工具对制品的尺寸进行精确测量。

5.3力学性能检测力学性能检测是对铝合金制品的力学性能进行检测的过程,主要包括硬度、抗拉强度、屈服强度、延伸率等指标的检测。

六、环保与安全6.1有害物质控制铝合金冷轧及薄板生产过程中会产生一些有害物质,如废气、废水、废渣等,需要进行有效的控制和处理,以减少对环境和人体的危害。

The Mechanics of the Aluminum Sheet Rolling Process 铝板带轧制工艺机理The Mechanics of the Aluminum Sheet Rolling Process铝板带轧制工艺机理Index索引1. Preamble导言2. Casting2.铸造(i) Description(i) 描述(ii) Metal Filter(ii) 金属过滤器(iii) Casting Machines(iii) 铸造机(iv) Continuous Casters(iv) 连续铸造机3. Scalping3.铣削(i) Surface(i) 表面(ii) Edge(iii) Head and Tails(iii) 头和尾4. Preheating and Homogenizing4.加热和均热5. Hot lines5. 热轧线(i) Hot line table Geometry(i) 热轧线辊道几何学(ii) Configuration(ii) 配置(iii) Hot mill roll roughness(iii) 热轧机轧制粗糙度(iv) Roll grinding(iv)磨辊(v) Scratch brushes(v) 钢丝刷6. Hot rolling6.热轧7. Cold rolling7.冷轧(i) Reductions(i) 压下量(ii) Shape(iii) Surface finish(iii) 表面光洁度Fourth Annual Hiarc MeetingOctober 16-18, 1996Toronto, Canada第四届Hiarc年会1996年10月16日到18日多伦多,加拿大The mechanism of the aluminum sheet rolling process铝板带轧制工艺机理1. Preamble1. 导言During the rolling of aluminum sheet, particularly hot rolling many problems may arise. There is frequently an initial tendency to ascribe many of these to the coolant. Some of the issues in the circumstances are not coolant related. This paper describes the treatment of aluminum from casting to cold rolling in an attempt to give some insight into the many problems that can arise in the rolling process.铝板带轧制过程中,尤其是热轧,会出现很多问题。

轧制原理1、基本原理和工艺1.1基本概念⑴轧制过程:轧制过程是靠旋转的轧辊与轧件之间形成的摩擦力将轧件拖近辊缝之间,并使之受到压缩产生塑性变形的过程。

轧制过程除了使轧件获得一定形状和尺寸外,还必须具有一定的性能。

⑵轧制变形区:①轧制变形区:在辊缝中的轧件承受轧制力作用发生变形的部分称为轧制变形区,通常也称为几何变形区。

②咬入角(α):是指轧件开始轧入轧辊时,轧件和轧辊最先接触的点和轧辊中心连线所构成的园心角。

Δh=D(1- cosα)式中:Δh—该道次的压下量,Δh=H–h。

D—轧辊工作直径。

③接触弧长度:轧件与轧辊相接触的园弧的水平投影长度称为接触弧长度。

④前滑:在轧制过程中,轧件出口速度Vh大于轧辊在该处的线速度V,即Vh与对应点的轧辊园周速度之差与轧辊园周速度之比称为前滑值,即V h -VS h = ×100%V式中:Sh—前滑值Vh—在轧辊出口处轧件的速度V —轧辊的园周速度⑤后滑:轧件进入轧辊的速度V H 小于轧辊在该点处线速度V 的水平分量 Vcos α的现象称为后滑现象。

v cos α-v HS H = ×100% v cos αS H —后滑值。

v H —在轧辊入口处轧件的速度。

在前滑区和后滑区分界的中性面处轧件的水平速度与此处轧辊的水平速度相等,即V γ=Vcos γ。

⑶轧制变形的表示方法:①用绝对变形量表示:即用轧制前,后轧件绝对尺寸之差表示的变形量。

绝对压下是量为轧制前、后轧件厚度H 、h 之差,即△h=H-h ; 绝对延伸量为轧制前、后轧件长度L 、l 之差,即△l=L-l ;②用相对变形量表示,即用轧制前、后轧件尺寸的相对变化表示的变形量。

H-h相对压下量: ×100%H l-L相对延伸量: ×100%L③用变形系数表示:即用轧制前、后轧制尺寸的比值表示的变形程度。

压下系数:η=H/h 延伸系数:μ=l/L变形系数能够简单而正确地反映变形的大小,因而在轧制变形方面得到极为广泛的应用。

轧制原理(谭学友)序:各位同仁⼤家好!对于铝箔轧机轧制双零铝箔对设备的⾼精要求,我所理解的⾼精度加⼯过程都是围绕⼀个核⼼⽬标在进⾏:解决纵向厚差和横向厚差,就是我们常说的AGC和AFC控制系统。

某种意义上讲两者是有⼀定顺序的,解决纵向厚差是基础,解决横向厚差是精调。

下⾯就⼀起探讨AGC和AFC的控制原理。

第⼀章、AGC在铝箔⽣产的应⽤主讲⼈:谭学友AGC是Automatic Gauge Control的英⽂字头,意为⾃动厚度控制,现代化的冷轧和铝箔轧机都配备有该装置,其功能就是测量出⼝铝箔的厚度,并把测量的厚度偏差或误差信号传递给主计算机,主计算机根据操作⼿输⼊的数据信息,给执⾏机构发出指令,纠正厚度偏差或误差,使出⼝厚度维持在公差范围之内。

弄清其⼯作原理和使⽤⽅法对于了解和掌握铝箔轧机是⾄关重要的。

1、来料及轧制过程中厚度波动的原因(1)、热轧及铸轧后的厚度均匀性。

(2)、⼯作辊和⽀撑辊的偏⼼度。

(3)、张⼒的变化。

(4)、机械⼲扰,如轧机震动、压上缸提供压⼒的稳定性及牌坊的刚度等。

这些因素都能使轧制出现厚度波动,问题在于把波动控制在理想的范围之内。

2、最⼩可轧厚度随着厚度的轧薄,轧制⼒对铝箔的减薄已不再起重要重要作⽤。

因铝箔咬⼊后,铝箔两边的辊⾯处于部分或全部压靠状态,轧辊发⽣严重的弹性压扁,也就是⽆辊缝轧制。

如图:直径为230~280mm的⼯作辊,其最⼩可轧厚度为0.01~0.015mm左右,因此,⼀般铝箔轧机,当出⼝厚度为>0.01~0.015mm 时,减薄及控制主要是靠轧制⼒,当出⼝厚度为<0.01~0.015mm时,轧制⼒不是控制厚度的主要因素。

3、厚度测量铝箔轧制过程中厚度测量,可分为指⽰测量和控制测量两⼤类。

指⽰测量:在低速轧机上采⽤,即采取断续⼈⼯抽检,检测出的厚度信号不参与厚度的⾃动控制和调节。

控制测量:现代⾼速铝箔轧机采⽤这种形式,⾮接触式测厚仪检测的厚度偏差信号连续不断地被送到厚度⾃动控制系统,同时所测得的厚度偏差值或绝对值能在表盘上或以数值的⽅式显⽰出来,还可以配以笔录仪,记录整卷铝箔的厚度变化情况。

热轧轧制原理及工艺热轧轧制基本原理及基本工艺一.概论铝是目前仅次于钢铁的第二类金属,其板带材具有质轻、比强度高、耐蚀、可焊、易加工、表面美观等特点被广泛的应用于国民经济的各个行业,特别是航空航天、包装印刷、建筑装饰、电子家电、交通运输等领域。

比如,航空航天方面,前几天发射的“神八”飞船,上面好多铝及铝合金用品都是西南铝和东轻公司加工制造的,不过这些产品一般都是军工产品,我们目前还没有生产的权利,我们厂也没有参与加工,但是也是铝加工行业的骄傲。

包装印刷方面,大家都熟知的PS版,虽然现在我们已经退出了这个产品的生产竞争行列,但是我们曾经生产过,曾经取得过比较好的生产成绩。

建筑装饰方面,我们生产过的主要有铝塑底板带,大批量的各系合金的氧化带等。

电子家电方面较多,前段时间大批量生产的液晶电视背板,键盘料等。

交通运输方面,大家熟知的5754声屏障。

虽然有些产品我们已经不再生产,但是这些产品我们不再陌生,到超市里面逛街的时候看看电饭煲盖子里的铝板,看看各种大型的液晶电视,可能某些产品所用的铝及铝合金配件就是我们厂生产的呢!二.热轧的简单概念及特点热轧是指在金属再结晶温度以上进行的轧制。

再结晶就是当退火温度足够高,时间足够长时,在变形金属或合金的纤维组织中产生无应变的新晶粒(再结晶核心),新晶粒不断的长大,直至原来的变形组织完全消失,金属或合金的性能也发生显著变化,这一过程称为再结晶,其中开始生成新晶粒的温度称为开始再结晶温度,显微组织全部被新晶粒所占据的温度称为终了再结晶温度,一般我们所称的再结晶温度就是开始再结晶温度和终了再结晶温度的算术平均值,一般再结晶温度主要受合金成分、形变程度、原始晶粒度、退火温度等因素的影响以上就是理论上的热轧的简单原理,在我们铝加工行业的实际生产中主要的体现是,当铸锭在加热炉内加热到一定的温度,也就是再结晶温度以上时,进行的轧制,而这一个温度的确定主要依据是铝合金的相图,也就是最理想化的情况下,加热温度的确定为该合金在多元相图中固相线80%处的温度为依据,这就牵扯到了不同合金多元相图的问题,比较深奥,所以我们只要知道,加热温度的确定是以该合金固相线的80%为依据,在制度的执行中,根据实际的生产情况,根据设备的运行情况,多加修改所得到的适合该合金生产的温度热轧的特点:1、能耗低,塑性加工良好,变形抗力低,加工硬化不明显,易进行轧制,减少了金属变形所需的能耗2、热轧通常采用大铸锭、大压下量轧制,生产节奏快,产量大,这样为规模化大生产创造了条件3、通过热轧将铸态组织转变为加工组织,通过组织的转变使材料的塑性大幅度的提高4、轧制方式的特性决定了轧后板材性能存在着各向异性,一是材料的纵向、横向和高向有着明显的性能差异,二是存在着变形织构和再结晶织构,在冲制性能上存在着明显的方向性三.设备的特点1、单机架双卷取热轧机的特点由于是粗轧和精轧的二合一机台,所以要具备粗轧和精轧的生产特点,工作辊的选择不仅要考虑到热粗轧的压下量,也要考虑到轧制的最大厚度清辊工艺必须适用于工作辊的整体轧制过程中的轧辊表面质量要求,以确保板带表面质量冷却喷射、乳液质量和集中润滑必须同时适用于热粗轧和热精轧过程,要同时满足头几道次的高温大压下量和最终产品的表面质量卷取机结构设计必须适用于轧制过程的张力控制,在可逆轧制过程中,不得损伤带材表面质量要求2、加热炉的特点目前我们采用的是铝锭推进式加热炉,能源方面采用煤气作为加热介质,热风强制循环对铝锭进行加热,其特点主要是以下几点:固定在顶部的循环风机提高了加热速度,通过应用风机均匀送风的原则,改变平导流板、垂直导流板、喷流系统及加热区隔板等形状,并对喷流系统的合理设计和布置,可调节和改善气流分布情况,提高炉膛内的温度均匀性,从而提高铸锭温度的均匀性安装合理的烧嘴分布均匀,并配有助燃风机提供助燃空气,冷却风机控制温度的精度以及降温时的速度应用了迎风燃烧混合技术的开发,是喷流加热既缩短了加热时间又避免了铸锭在加热过程中边部过烧,而且特定的燃烧角度使得煤气燃烧效率最大化,燃烧效率得到提高,减少了能耗炉内的温控方式采用温差比例控制和均热后降温时的转定温控制,提高了控制的精度在炉子一周配备的热电偶便于炉内温度的控制,测量铝锭温度的热电偶便于铝锭实际温度的控制,测量铝锭的温度采用了气动伸缩式热电偶测温,测温时热电偶的针头自动伸出与铝锭表面接触,测温完毕时,热电偶的针头自动缩回离开铝锭表面,热电偶的测温精度可以达到正负1度四.热轧原理1、轧制的理论:轧制是借助旋转轧辊的摩擦力将轧件拖入轧辊间,同时依靠轧辊施加的压力使轧件在两个轧辊或两个以上的轧辊间发生压缩变形的一种材料加工方法2、轧制参数:轧制变形过程,厚度方向的压缩是主导变形。