杆柱受力分析

- 格式:ppt

- 大小:3.25 MB

- 文档页数:20

单级抽油杆柱轴向力的组成当游梁机工作时,任意井深处抽油杆柱的轴向力均由以下几项组成: 1)抽油杆柱自重,作用方向垂直向下;2)油井液体对抽油杆柱的液体浮力,作用方向垂直于抽油杆柱轴线向上; 3)油管内液柱在抽油泵柱塞有效面积(即柱塞截面积减去抽油杆截面积)上所产生的液体力,即油柱重,其方向垂直于柱塞表面向下;4)油管外液柱对柱塞下表面的浮力,其大小取决于泵的沉没度,方向垂直于柱塞表面向上;5)抽油杆柱于液柱运动所产生的惯性力。

惯性力正比于悬点运动的加速度,方向与加速度方向相反;6)抽油杆柱与液柱运动产生的振动力,其大小和方向都是变化的;7)各运动副之间的摩擦力,包括:泵筒与柱塞之间、抽油杆柱与油管之间的半干摩擦力、抽油杆柱与油柱之间、油柱与油管之间以及液体流过抽油泵游动阀时的液体摩擦力,它们均与抽油杆的运动方向相反。

上述(1)、(2)、(3)、(4)四项与抽油杆柱的运动无关,称为静载荷;(5)、(6)、(7)三项力与抽油杆柱的运动有关,称为动载荷。

1.单级抽油杆柱轴向力的计算方法下面将列出上述各力的计算公式,其公式中的各符号意义参考见本章后面的说明。

1)半干摩擦力14094.0-=δpM D P (2-1)2)液体通过泵阀时的水力阻力对柱塞底部所形成的向上的推力 先计算液体的雷诺数cp l e u d D s n .R 06352⨯⨯⨯=ρ (2-2)流量系数28.0=u (当4103⨯≤e R 时)n s d D u d u p l c ⨯⨯⨯⨯⨯=2020191ρ(当4103⨯>e R 时)下冲程液体通过游动阀时的水力阻力产生的向上推力L pp kld )n s (A)A A (A u n .P ρ⋅⋅⋅+⋅=2232172951 (2-3)上冲程液体通过游动阀时的水力阻力产生的向上推力L p lu v A A u P ρ⋅⋅⋅=220221 (2-4)3)作用于抽油杆柱底部液体向上的浮力gH A P L r f ⋅⋅⋅=ρ (2-5)4)液柱与抽油杆柱之间的摩擦力抽油杆柱与液柱之间的摩擦力主要与杆柱的运行速度以及油液本身的物性有关,其最大值可由下面的近似公式来确定:max p c lr v )m (m ln )m (m L u P ⋅--+-⋅⋅=1112222π (2-6)上述lr P 的计算中并未考虑抽油杆接箍的附加阻力,通常采用实验资料确定附加阻力。

工程力学中的杆件受力分析和应力分布工程力学是研究物体在受力作用下的力学行为及其工程应用的学科。

在工程力学中,对于杆件的受力分析和应力分布是非常重要的内容。

杆件是指在力的作用下只能沿着轴向伸缩的直细长构件,通常用来承受拉力或压力。

在本文中,我们将探讨杆件受力分析的方法以及应力分布的计算方式。

一、杆件受力分析在杆件受力分析中,主要考虑的是杆件所受的外力作用以及杆件内部所存在的支反力。

首先,我们需要明确杆件所受的外力有哪些类型。

常见的外力包括拉力、压力、剪力和扭矩等。

在分析杆件受力时,我们通常采用自由体图的方法,即将杆件与其它部分分开,将作用在该部分上的所有外力和内力用矢量图表示出来。

对于杆件受力分析,我们需要应用平衡条件,即受力平衡和力矩平衡条件。

受力平衡条件要求受力杆件在平衡状态下,合力为零,合力矩为零。

力矩平衡条件要求受力杆件在平衡状态下,合力矩为零。

通过应用这些平衡条件,我们可以得到杆件内部的支反力以及所受外力的大小和方向。

二、应力分布计算一旦我们确定了杆件所受的外力以及杆件内部的支反力,接下来我们需要计算杆件上的应力分布情况。

应力是指杆件某一截面上内部单位面积上所承受的力的大小。

常见的应力类型有拉应力、压应力和剪应力等。

在杆件内部,由于受力的存在,会导致杆件内部存在正应力和剪应力。

正应力是指作用在截面上的力沿截面法线方向的分量,而剪应力是指作用在截面上的力沿截面切线方向的分量。

根据杆件破坏的准则,我们通过计算截面上的应力分布来评估杆件的强度是否满足要求。

在计算杆件的应力分布时,一种常用的方法是应用梁弯曲理论。

根据梁弯曲理论,我们可以通过计算杆件的弯矩和截面形状来确定截面各点上的应力分布。

杆件的弯矩可以通过受力分析和力矩平衡条件来计算,而截面形状可以通过测量或者根据设计参数确定。

另外,我们还可以利用有限元分析方法来计算杆件的应力分布。

有限元分析是一种数值计算方法,通过将复杂的结构分解为许多小的单元,然后通过数值模拟的方式来计算每个单元上的应力分布。

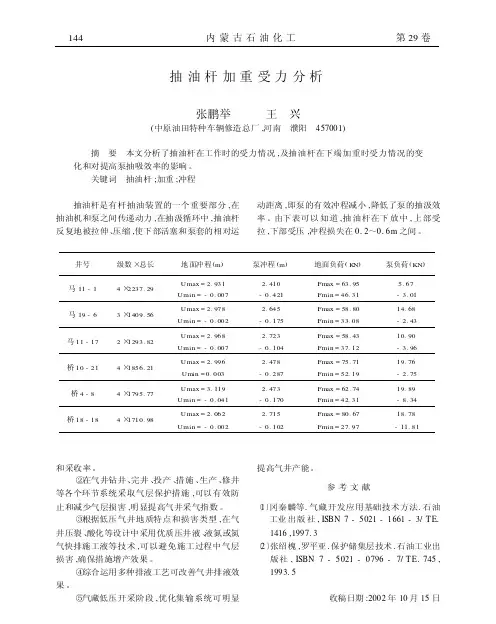

抽油杆加重受力分析张鹏举 王 兴(中原油田特种车辆修造总厂,河南 濮阳 457001) 摘 要 本文分析了抽油杆在工作时的受力情况,及抽油杆在下端加重时受力情况的变化和对提高泵抽吸效率的影响。

关键词 抽油杆;加重;冲程 抽油杆是有杆抽油装置的一个重要部分,在抽油机和泵之间传递动力,在抽汲循环中,抽油杆反复地被拉伸、压缩,使下部活塞和泵套的相对运动距离,即泵的有效冲程减小,降低了泵的抽汲效率。

由下表可以知道,抽油杆在下放中,上部受拉,下部受压,冲程损失在0.2~0.6m之间。

井号级数×总长地面冲程(m)泵冲程(m)地面负荷(K N)泵负荷(KN)马11-14×2237.29Umax=2.931Umin=-0.0072.410-0.421Fmax=63.95Fmin=46.315.67-3.01马19-63×1409.56Umax=2.978Umin=-0.0022.645-0.175Fmax=58.80Fmin=33.0814.68-2.43马11-172×1293.82Umax=2.968Umin=-0.0072.723-0.104Fmax=58.43Fmin=37.1210.90-3.96桥10-214×1856.21Umax=2.996Umin=0.0032.478-0.287Fmax=75.71Fmin=52.1919.76-2.75桥4-84×1795.77Umax=3.119Umin=-0.0412.473-0.170Fmax=62.74Fmin=42.3119.89-8.34桥18-184×1710.98Umax=2.062Umin=-0.0022.715-0.102Fmax=80.67Fmin=27.9718.78-11.81和采收率。

②在气井钻井、完井、投产、措施、生产、修井等各个环节系统采取气层保护措施,可以有效防止和减少气层损害,明显提高气井采气指数。

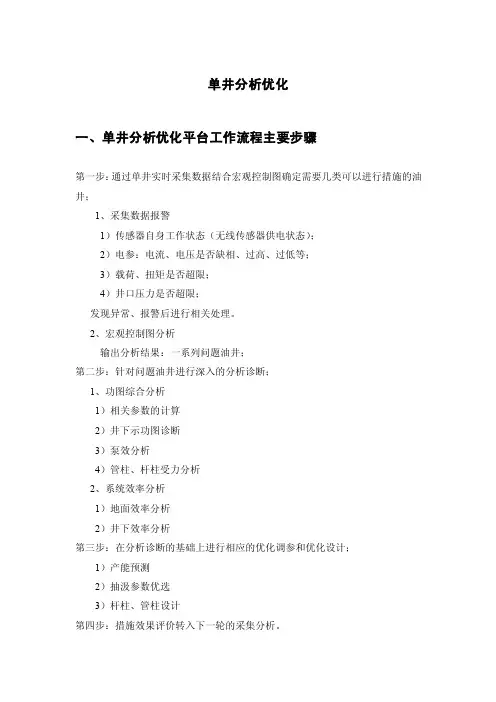

单井分析优化一、单井分析优化平台工作流程主要步骤第一步:通过单井实时采集数据结合宏观控制图确定需要几类可以进行措施的油井;1、采集数据报警1)传感器自身工作状态(无线传感器供电状态);2)电参:电流、电压是否缺相、过高、过低等;3)载荷、扭矩是否超限;4)井口压力是否超限;发现异常、报警后进行相关处理。

2、宏观控制图分析输出分析结果:一系列问题油井;第二步:针对问题油井进行深入的分析诊断;1、功图综合分析1)相关参数的计算2)井下示功图诊断3)泵效分析4)管柱、杆柱受力分析2、系统效率分析1)地面效率分析2)井下效率分析第三步:在分析诊断的基础上进行相应的优化调参和优化设计;1)产能预测2)抽汲参数优选3)杆柱、管柱设计第四步:措施效果评价转入下一轮的采集分析。

二、油井常见问题及对应措施三、工作流程举例以一口抽油机井(4055-1)为例、演示平台工作流程3.1采集信息报警图3-1采集信息报警截图4055-1井传感器电池电量低,报警后及时更换传感器电池,同时该井采集功图波动大。

需要查看该井宏观控制图。

3.2宏观控制图图3-2宏观控制图图形显示图3-3宏观控制图井名列表通过宏观控制图分析发现4055-1井生产参数偏大。

需要对其进行更进一步的分析。

3.3单井功图综合分析3.3.1 4055-1井基础数据A相电压(V):219.00B相电压(V):218.28C相电压(V):217.68A相电流(A):4.36B相电流(A):4.34C相电流(A):3.93油压(MPa): 油温(℃):抽油泵:38管式泵泵深(M):1370.00油藏中深(m):1448.50杆柱组合:22/19 570.00/800.00动液面(m):1200.003.3.2 4055-1井排液参数计算结果理论排量(t):11.51有效冲程(m):0.76计算泵效(%):33.42图3-4 功图综合分析图形集合表3-1杆柱受力分析结果3.3.3 4055-1 单井综合分析综合工况分析结论:功图显示供液不足,略带气体影响;泵效饼图分析显示该井容积损失较大,达到48%以上;杆柱受力分析表明该井杆柱组合基本合理,受力比较安全。

抽油杆管受力状况分析与优化策略在抽油泵抽汲循环的上、下冲程过程中,液柱的重力从固定凡尔上转到游动凡尔上,使抽油杆柱和油管交替加载和卸载。

本文建立抽油泵正常工作过程中的力学模型,根据抽油杆的弹性伸长量,计算了防冲距的合理取值,从而改善了抽油泵防冲距设计中常因采用经验值而使泵效降低的问题。

结合抽油泵泵阀的开启条件,推导了抽油泵柱塞的滞后位移,进而得到抽油泵在一定杆管泵组合下的排量系数及防冲距对泵效的影响关系式,为合理确定防冲距提供了依据。

标签:抽油杆;受力状况;弹性变形量;泵效提升在有杆泵采油生产中,影响抽油泵泵效的因素主要有杆管柱的伸缩、井液中的含气量、泵的充满度及漏失等。

由于余隙空间的存在,使得泵在抽油过程中,余隙空间被弹性能大的气体所占据,致使上冲程时泵的固定凡尔开启滞后或根本打不开(气锁),井液进泵数量减少甚至进不了泵,极大地影响了抽油效率。

而且余隙越大,余隙内残留气体越多,则气体影响越大,造成有效冲程越小,泵效越低。

在高油气比油田的有杆泵采油中这种影响尤为明显。

目前人们主要从增加泵的沉没度、加大冲程、降低冲次等方面进行研究[,以提高抽油泵效率。

本文对抽油杆的受力状况及其弹性变形量的分析,研究合理的余隙容积,以提高泵效。

1 防冲距的理论分析因静液柱重力引起的抽油杆柱和油管柱在工作过程中发生弹性伸长,使抽油杆下冲程时下移的距离大于實际冲程的长度,故防冲距的目的主要是考虑到抽油杆在轴向拉力的作用下会伸长,避免杆柱与泵筒底部发生碰撞而上提的一定距离,杆柱的实际伸长量一般都小于所提距离,所以活塞的实际冲程也小于理论冲程。

1.1 抽油杆受力分析根据抽油杆柱在工作过程中的受力状态,建立力学模型。

由采油工艺可知杆柱所受合力为F′r =W′r +Wfd +Wrd=(1 -0.127ρf)Wr +Wr +ξWf)a/g式中W′r 为抽油杆柱在液体中的自重(kN);Wrd 为抽油杆柱动载荷(kN);Wfd 为液柱动载荷(kN);ρf 为井液密度(kg/m3);W r 为抽油杆柱自重(kN);Wf 为作用于柱塞环形面积上的液柱重量(kN);a 为抽油杆加速度(m/s2);ξ为泵杆管的截面差之比,ξ=(Ap -Ar)/(Ai -A r);Ai 为油管内径的流通面积(m2);Ap 为柱塞面积(m2);Ar 为抽油杆截面积(m2)。

油气水井管杆柱受力分析优化设计软件StrPAD的功能设计蒋敏;檀朝东;孙聪聪;李静嘉;王淑华

【期刊名称】《中国石油和化工》

【年(卷),期】2015(0)9

【摘要】油气水井管杆柱受力分析优化设计软件(以下简称StrPAD)是一款集油气水井三维井眼轨迹描述、管柱结构图绘制、井筒温度压力场计算、管柱各种复杂工况下力学分析以及工具通过能力计算、管柱安全分析与校核等为一体的综合分析模拟软件,软件各个模块具有很强的可操作性,能够满足客户的多种需求.本文通过总结国内外各种管柱力学分析软件的优缺点,立足于油田现场的业务需求,全面阐述StrPAD应具备的功能,从三维井眼轨迹描述、工艺管柱设计与绘制、管柱力学分析、管柱安全分析与校核四个方面进行软件的功能设计.

【总页数】3页(P65-67)

【作者】蒋敏;檀朝东;孙聪聪;李静嘉;王淑华

【作者单位】中国石油大学,北京昌平,102249;中国石油大学,北京昌平,102249;中

国石油大学,北京昌平,102249;北京雅丹石油技术开发有限公司,北京昌平,102200;

北京雅丹石油技术开发有限公司,北京昌平,102200

【正文语种】中文

【相关文献】

1.利用StrPAD软件进行插管封隔器压裂管柱受力分析及校核

2.油气井生产系统一体化分析设计软件WellPAD的功能设计

3.油气田场站工况采集控制优化系统

iPESS功能设计研究4.试论长输油气管道强度与优化设计软件5.油气水井问题诊断和预测系统研究及应用——以新疆油田油气水井分析为例

因版权原因,仅展示原文概要,查看原文内容请购买。

建筑结构中的受力分析方法在建筑结构中,受力分析是一项至关重要的任务。

它通过对各种受力因素的深入研究和分析,来确保建筑物在正常使用和特殊情况下的安全性和稳定性。

本文将介绍建筑结构中常见的受力分析方法,并探讨它们的应用。

一、静力学方法静力学方法是最基础和常用的受力分析方法之一。

它假设结构在受力过程中处于静止状态,不考虑时间因素和动态影响。

静力学方法主要包括受力平衡方程和杆系分析。

1. 受力平衡方程受力平衡方程是基础的受力分析工具。

它根据牛顿力学定律,通过平衡力的大小和方向来描述结构的受力状态。

在受力平衡方程中,通常需要考虑外力、内力和支座反力等因素,以确保结构在各个方向上处于平衡状态。

2. 杆系分析杆系分析是一种将结构简化为杆件的方法。

它通过将复杂结构分解为杆件系统,并对每个杆件进行受力分析,来研究结构的整体受力行为。

杆系分析可以用于分析梁、柱、桁架等结构,并结合受力平衡方程进行综合分析。

二、有限元法有限元法是一种数值计算方法,广泛应用于复杂结构的受力分析。

它将结构划分为小的单元,并建立该单元与其相邻单元之间的力学关系方程。

通过求解这些方程,可以得到结构的受力分布情况。

有限元法的优势在于可以考虑结构的非线性和动态特性,并且适用于各种复杂边界条件和荷载情况。

在实际应用中,有限元法广泛用于建筑物的承载力分析、振动分析以及变形分析等方面。

三、弹性力学方法弹性力学方法是一种基于弹性力学理论的受力分析方法。

它假设结构具有线弹性行为,并通过弹性力学理论建立结构的受力方程。

弹性力学方法主要包括应力分析、弹性平衡方程和变形分析。

1. 应力分析应力分析是利用应力张量和变形张量来描述结构受力状态的方法。

它通过计算各个点的应力大小和方向,来研究结构的应力分布情况。

应力分析可以用于分析结构的强度和稳定性等关键参数。

2. 弹性平衡方程弹性平衡方程是基于弹性力学理论和受力平衡原理的方程。

它通过平衡结构的内力和外力,来确定结构的静态平衡状态。

杆的受力分析范文考虑一个均匀材料制成的杆,在杆上分别有两个沿杆方向施加的力,分别记为F1和F2、我们的目标是确定杆的受力分布以及在杆上的各个点的受力情况。

首先,我们需要计算杆的重力。

假设杆的质量为m,杆上每单位长度的质量为μ,杆的长度为L。

那么,杆的总质量为M=μL。

根据重力的定义,杆所受的重力等于重力加速度g与杆的总质量的乘积,即Fg=Mg=μLg。

接下来,我们可以考虑杆上两个施加的力F1和F2、假设力F1作用于杆上的距离为x1,力F2作用于杆上的距离为x2、这两个力对杆的受力情况产生了影响。

首先,我们可以计算力F1对杆的作用力矩(或者称为力矩)。

力矩定义为力与杆上特定点之间的垂直距离与力的乘积。

在杆上的任意点,力F1对杆的作用力矩M1=F1x1同样地,力F2对杆的作用力矩为M2=F2x2在受力分析中,我们通常关注杆的平衡情况。

杆保持平衡的条件是所有作用在杆上的力的合力为零,且所有作用在杆上的力的合力矩为零。

根据这些条件,我们可以建立以下方程:ΣFx=F1-F2=0(1)ΣM=M1+M2+Mg=0(2)其中,ΣFx表示所有作用在杆上的力的合力,ΣM表示所有作用在杆上的力的合力矩。

根据方程(1),我们可以得到F1=F2、这意味着两个施加在杆上的力大小相等。

将F1=F2代入方程(2),我们可以得到以下关系:F1x1+F2x2+Mg=0由于我们已经知道Mg=μLg,可以进一步简化为:F1x1+F2x2+μLg=0(3)方程(3)是杆上受力分布的一个重要关系式,它表明了F1、F2和μLg之间的关系。

通过解方程(3),我们可以计算力F1和F2的大小。

在解这个方程之前,我们需要知道μ、L和g的具体数值。

除了受力分布,杆的弯曲也是受力分析中的一个重要问题。

当杆受到外力作用时,可能会发生弯曲。

杆的弯曲程度取决于外力的大小和方向,以及杆的几何形状和材料特性。

弯曲会导致杆上不同点受到不同的受力,因此在受力分析中需要考虑弯曲造成的影响。