数控机床自动换刀装置与数控工作台

- 格式:ppt

- 大小:17.92 MB

- 文档页数:78

第二节数控加工系统的自动换刀装置为了进一步提高数控机床的加工效率,数控机床向着工件在一台机床上经一次装夹可完成多道工序或全部工序加工的方向发展,从而出现了各种类型的加工中心机床和车削中心机床。

这类机床为了完成不同工序的加工工艺,需使用多种刀具,因此必须有自动换刀装置。

自动换刀装置应满足换刀时间短、刀具重复定位精度高、刀具储存量足够、结构紧凑及安全可靠等要求。

各类数控机床的自动换刀装置的结构取决于机床的类型、工艺范围、使用刀种类和数目。

目前数控机床使用的自动换刀装置主要有转塔式自动换刀和刀库式自动换刀二种。

一、转塔式自动换刀装置转塔式自动换刀装置又分回转刀架式和转塔头式二种,回转刀架式用于各种数控车床和车削中心机床。

转塔头式多用于数控钻、镗、铣床。

(一)回转刀架换刀回转刀架换刀是一种简单的自动换刀装置。

在回转刀架各刀座安装或夹持各种不同用途的刀具,通过回转刀架的转位实现换刀。

回转刀架可在回转轴径向和轴向安装刀具。

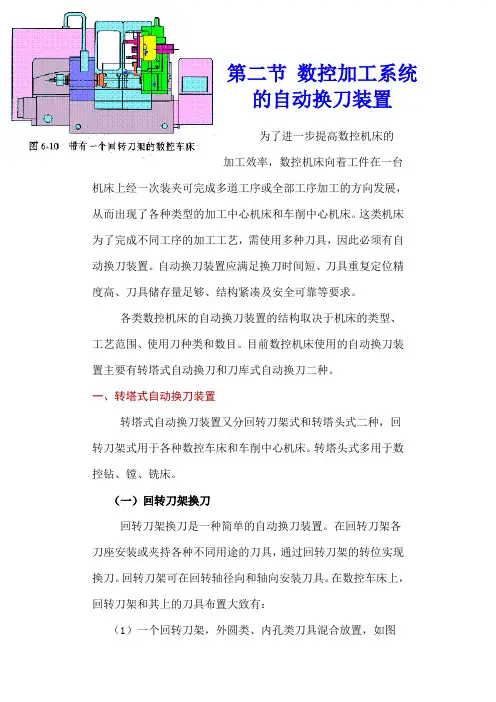

在数控车床上,回转刀架和其上的刀具布置大致有:(1)一个回转刀架,外圆类、内孔类刀具混合放置,如图6-10所示。

(2)两个回转刀架,分别布置外圆和内孔类刀具。

如图6-11所示,上刀架的回转轴与主轴平行,用于装外圆类刀具;下刀架的回转轴与主轴垂直,用于装内孔类刀具。

图6-11 带有两个回转刀架的数图6-12 双排回转刀架外形图控车床(3)一个回转刀架,外圆类、内孔类刀具分别布置在刀架的一侧面,如图6-12所示。

回转刀架的回转轴与主轴倾斜,每个刀位上可装两把刀具,用于加工外圆和内孔。

回转刀架的工位数最多可达20余个,但最常用的是8、10、12和16工位4种。

工位数越多,刀间夹角越小,非加工位置刀具与工件相碰而产生的干涉可能性越大;在刀架布刀时要给予考虑,避免发生干涉现象。

回转刀架在结构上必须具有良好的强度和刚度,以承受粗加工时切削抗力和减小刀架在切削力作用下的位移变形,提高加工精度。

回转刀架还要选择可靠的定位方案和定位结构,以保证回转刀架在每次转位之后具有高的重复定位精度。

数控机床名词解释数控机床是指采用数控技术控制加工过程的机床。

下面是对一些数控机床常用名词的解释:1. 数控机床:数控机床是指通过数字信号控制系统,控制机床工作台、刀架、进给系统等工作部件进行加工操作的机床。

数控机床具有高精度、高效率和灵活性的优点,广泛应用于各种加工工业中。

2. 数控系统:数控系统是数控机床的控制中心,用于接收和处理加工程序,并通过信号控制机床的运动。

数控系统通常由硬件和软件两部分组成,硬件包括中央处理器、存储器、输入输出接口等,软件包括数控编程和操作系统等。

3. 加工程序:加工程序是数控机床的控制指令集合,用于描述加工工艺、运动路径和刀具轨迹等,根据加工程序,数控机床可以自动控制加工过程。

常见的加工程序语言包括G代码和M代码。

4. 自动换刀系统:自动换刀系统是数控机床上的一种装置,用于实现刀具的自动装卸。

自动换刀系统根据加工程序的要求,自动选择合适的刀具,并将其安装到机床上,提高了生产效率和加工精度。

5. 进给系统:进给系统是数控机床上负责实现工件和刀具之间相对运动的部分。

进给系统通常由伺服电机、滚珠丝杠、导轨等构成,可以控制工件和刀具在X、Y、Z轴方向上的运动。

6. 主轴系统:主轴系统是数控机床上负责提供转速和转矩的部分。

主轴系统通常由电机、齿轮传动、主轴等组成,可以控制刀具的旋转运动,用于完成切削任务。

7. 机床床身:机床床身是数控机床的主要组成部分,用于支撑和定位其他机床部件。

机床床身通常由床身、工作台、座台等组成,具有良好的刚性和稳定性,以保证机床的加工精度。

8. 仿真模拟:仿真模拟是数控机床训练和调试的重要工具,通过在计算机上建立数控系统的虚拟模型,可以模拟机床的运动轨迹和加工过程。

仿真模拟可以提前发现和解决可能出现的问题,提高机床的使用效率和生产质量。

9. 工件坐标系:工件坐标系是用于描述工件位置和运动的参考坐标系。

在数控机床中,通常采用三轴直角坐标系,分别为X、Y、Z轴,通过确定工件坐标系的原点和方向,可以编写加工程序并实现机床的自动运行。

简述数控车床的组成部分数控车床是一种通过计算机控制工作台和刀具实现加工的机床。

它由许多不同的组成部分组成,每个部分都有特定的功能和作用。

1.床身:数控车床的床身是机床的基础结构,用于支撑和固定其他组件。

床身通常由铸铁制成,具有足够的刚度和稳定性,以保证加工的精度和质量。

2.工作台:工作台是数控车床上放置工件的平台,也称为工作台。

它可以在各个方向上进行运动,以便于切削工具对工件进行加工。

工作台通常由铸铁制成,并且具有不同的形状和尺寸,以适应不同类型的加工任务。

3.主轴:主轴是数控车床上用于旋转切削工具的部件。

它由电机驱动,可以在不同的速度和方向上旋转。

主轴通常由高强度合金钢制成,并且具有高精度的轴承和冷却系统,以确保稳定的运转和高质量的加工。

4.刀架:刀架是数控车床上用于固定切削工具的部件。

刀架通常可以在水平和垂直方向上移动,以便于切削工具对工件进行不同方向的加工。

刀架通常由铸铁制成,并且具有刀具快速换位系统,以提高工作效率。

5.数控系统:数控车床的核心部件是数控系统。

数控系统由硬件和软件组成,用于接收和解析加工程序,控制机床的运动和操作。

数控系统通常由一台或多台工控机和PLC(可编程逻辑控制器)组成。

通过数控系统,操作人员可以轻松设置和调整加工参数,以实现高精度和高效率的加工。

6.刀具:刀具是数控车床上用于切削工件的工具。

刀具可以根据加工任务的不同,选择不同类型和规格的切削工具。

常见的刀具类型包括车刀、铣刀、钻头等。

刀具通常由高速钢或硬质合金制成,并且具有耐磨和高硬度的特性。

7.冷却系统:冷却系统是数控车床上用于冷却切削区域的系统。

在加工过程中,切削区域会产生大量的热量,如果不及时冷却,会导致工件变形或刀具磨损加剧。

冷却系统通常由冷却液(如切削液或冷却油)、冷却管路和泵组成,可以将冷却液传输到切削区域,降低温度并保持加工质量。

8.辅助装置:数控车床还可以配备一些辅助装置,以提高加工效率和便利性。

数控铣床各部分的名称、作用和数控机床的工作原理

数控铣床可以分为主要部分和辅助部分。

主要部分包括:

1. 主轴:用于安装刀具,进行铣削加工。

2. 工作台:用于夹持工件,使其固定在加工位置。

3. 滑台:用于支持和移动工作台和刀具。

4. 数控系统:控制机床的运动和加工程序,实现高精度的加工。

5. 电气装置:提供电力和信号传输,使机床正常工作。

辅助部分包括:

1. 冷却液系统:用于冷却刀具和工件,减少摩擦和热量。

2. 刀库:储存和管理各种不同类型的刀具。

3. 自动换刀装置:实现自动更换不同刀具,提高加工效率。

4. 夹具:用于固定工件,确保加工过程中工件的稳定性。

数控机床的工作原理是通过数控系统控制电动机的运转,通过传动系统将动力传递到各个运动轴上,从而实现工件的加工。

数控系统根据预先编好的加工程序,通过数字信号控制电机沿不同轴向进行运动,从而实现工件在各个方向上的加工。

数控系统还可以根据预设的加工参数,控制主轴的转速和进给速度,实现不同材料和加工要求下的精确加工。

通过数控铣床的各个部分的协同工作,实现工件的精密铣削。

第六章数控机床的自动换刀装置第一节自动换刀装置的形式数控机床为了能在工件一次装夹中完成多种乃至所有加工工序,以缩短辅助时刻和减少多次安装工件所引发的误差,必需带有自动换刀装置。

数控车床上的回转刀架确实是一种简单的自动换刀装置,所不同的是在多工序数控机床显现以后,慢慢进展和完善了各类回转刀具的自动换刀装置,扩大了换刀数量,从而能实现更为复杂的换刀操作。

在自动换刀数控机床上,对自动换刀装置的大体要求是:换刀时刻短,刀具重复定位精度高,有足够的刀具存储量,刀库占地面积小及平安靠得住等。

各类数控机床的自动换刀装置的结构取决于机床的形式、工艺范围及其刀具的种类和数量。

其大体类型有以下几种。

一、转刀架换刀回转刀架是一种最简单的自动换刀装置,经常使用于数控车床。

能够设计成四方刀架、六角刀架或圆盘式轴向装刀刀架等多种形式。

回转刀架上别离安装着四把、六把或更多的刀具,并按数控装置的指令换刀。

回转刀架在结构上必需具有良好的强度和刚度,以经受粗加工时的切削抗力。

由于车削加工精度在专门大程度上取决于刀尖位置,关于数控车床来讲,加工进程中刀具位置不进行人工调整,因此更有必要选择靠得住的定位方案和合理的定位结构,以保证回转刀架在每次转位以后,具有尽可能高的重复定位精度(一样为~)。

一样情形下,回转刀架的换刀动作包括刀架抬起、刀架转位及刀架压紧等。

回转刀架按其工作原理分为假设干类型,如图6-1所示。

图6-1a)所示为螺母起落转位刀架,电动机经弹簧平安聚散器到蜗轮副带动螺母旋转,螺母举起刀架使上齿盘与下齿盘分离,随即带动刀架旋转到位,然后给系统发信号螺母反转锁紧。

(e)(d)(c)(b)(a)图6-1 回转刀架的类型及其工作原理图6-1b)所示为利用十字槽轮来转位及锁紧刀架(还要加定位销),销钉每转一周,刀架便转1/4转(也可设计成六工位等)。

图6-1c)所示为凸台棘爪式刀架,蜗轮带动下凸轮台相关于上凸轮台转动,使其上、下端齿盘分离,继续旋转,那么棘轮机构推动刀架转90º,然后利用一个接触开关或霍尔元件发出电动机反转信号,从头锁紧刀架。

将机械位移转换为数字脉冲,该脉冲送至数控系统的位置测量接口,由计数器进行计数。

计算机以固定的时间周期对该反馈值进行采样,采样值与插补程序输出的结果进行比较,得到位置误差。

该误差经软件增益放大,输出给数模转换器(D/A),从而为伺服装置提供控制电压,驱动工作台向减少误差的方向移动。

如果插补程序不断产生进给量,工作台就不断地跟随该进给量运动。

只有在位置误差为零时,工作台才停止(停在要求的位置上)。

三、主轴伺服系统的故障及表现形式目前常采用的主轴控制方式大体上有两种:通用变频器控制交流变频电机、采用伺服驱动控制交流伺服电动机。

数控机床对主轴驱动的要求是什么?(1)数控机床主传动要有较宽的调速范围,以保证加工时选用合理的切削用量,从而获得最佳的生产率、加工精度和表面质量。

特别对多道工序自动换刀的数控机床(数控加工中心),为适应各种刀具、工序和各种材料的要求,对主轴的调速范围要求更高。

(2)要求主轴在整个范围内均能提供切削所需功率,并尽可能在全速度范围内提供主轴电动机的最大功率,即恒功率范围要宽。

由于主轴电动机与驱动的限制,其在低速段均为恒转矩输出,为满足数控机床低速强力切削的需要常采用分段无级变速的方法,即在低速段采用机械减速装置,以提高输出转矩。

(3)要求主轴在正、反向转动时均可进行自动加减速控制,即要求具有四象限驱动能力,并且加、减速时间要短。

(4)为满足加工中心自动换刀(ATC)以及某些加工工艺的需要,要求主轴具有高精度的准停控制。

(5)在车削中心上,还要求主轴具有旋转进给轴(C 轴)的控制功能。

位置检测装置有哪些种类?它们可分别安装在机床的哪些部位?1)旋转编码器是一种旋转式测量装置,通常安装在被测轴上,随被测轴一起转动,可将被测轴的角位移转换成增量脉冲形式或绝对式的代码形式。

2)光栅尺或称光栅,是一种高精度的直线位移传感器,在数控机床上用于测量工作台的位移,属直接测量,并组成位置闭环伺服系统。