连续催化重整装置预处理系统的腐蚀与防护

- 格式:pdf

- 大小:192.69 KB

- 文档页数:3

重整装置氯腐蚀及防护摘要:研究催化重整装置氯离子腐蚀机理,围绕催化重整装置的流程特点、操作条件、设备选材和制造等方面对重整装置的氯离子腐蚀类型和影响因素进行分析,控制催化重整氯离子腐蚀。

关键词:重整装置氯腐蚀中国石油辽阳石化分公司芳烃厂共有两套重整装置。

50万吨/年重整装置1996年建成,采用UOP的超低压重整连续反应工艺和UOP第二代再生工艺技术。

140万吨/年连续重整-歧化联合装置由中国石化工程建设公司设计,2015年建成,连续重整部分采用UOP最新一代超低压连续重整工艺技术,催化剂再生部分采用UOP CycleMax工艺技术,并采用UOP推出的Chlorsorb工艺技术。

在两套催化重整装置运行过程中,氯腐蚀给装置运行带来一定的影响,有可能出现氯化铵盐造成的换热器管程堵塞、预加氢反应器系统压降增大等故障,影响了装置的平稳运行。

一、氯的来源及影响1氯的来源原油中的氯以无机氯和有机氯的两种形式存在,无机氯一般是指原油中的无机氯盐,主要由氯化钠、氯化镁和氯化钙组成。

石油炼制过程中的电脱盐工序可以去除大部分氯化钠,但是氯化镁和氯化钙难以去除,从而水解生成氯化氢进入下道工序。

有机氯来源很多,一是原油中天然纯在的,二是采油过程中人为添加的含氯化学助剂,三是石油炼化过程中使用的化学助剂可能含有有机氯。

电脱盐工艺基本无法脱除有机氯。

另外在原油的开采输送过程中,为了提高其开采量或为降低其凝固点方便运输,会加人少量的有机氯化物如四氯化碳,这些氯化物一般存在于80~ 130℃的馏分中,随重整原料一起进人重整装置。

固定床的半再生式催化重整装置采用的是全氯型低铂铼催化剂,在重整装置的运行过程中,为了能够很好地发挥其催化剂的活性、选择性和稳定性,要求控制好催化剂的水氯平衡环境,为此需连续不断地注水、注氯,一般使用注人二氯乙烷和乙醇的方法来控制重整催化剂的水氯平衡。

二氯乙烷的注人量一般为1. 5 mg/L ,使得重整副产氢气中有少量的氯化氢进入预加氢单元。

1 连续重整装置和管道的腐蚀1.1 Cl-腐蚀问题分析在整个连续重整装置当中,受到连续重整反应的影响,需要通过加入Cl-的方式,确保催化剂能够始终保持良好的额酸性性能。

在整个连续重整反应过程当中,所产生的重整产物极有可能导致Cl-成分被带走。

从这一角度上来说,为了确保连续重整装置工艺运行的安全与可靠,需要工作人员在整个重整反应的实施过程当中,持续面向该装置补充相应的Cl-成分,最终也就会导致相关工艺设备以及装置受到极为严重的腐蚀影响。

结合实践工作经验来看,连续重整装置当中出现问题的部分主要集中在:循环系统空冷器装置、分液罐装置、稳定塔装置、以及上述装置之间的联通管道内部。

同时,此类腐蚀问题的关键难度在于:出现腐蚀问题的管道在处理方面难度较大;并且仅仅通过测厚方式,无法将连续重整装置工艺设备当中存在的Cl-腐蚀点位真实性的反应出来。

1.2 SO2腐蚀问题分析在连续重整装置的运行过程当中,受到溶剂循环系统当中,溶剂老化以及循环系统密闭性失效因素的影响,导致反应过程中的溶剂成分可能发生分解反应,并在分解过程当中形成各种具有酸性属性、且带有腐蚀性能力的成分,其中,最主要的成分就表现为SO2,结合实践工作经验来看,出现SO2腐蚀的主要部位涉及到以下几个方面:溶剂汽提塔内壁及相关构件、回收塔内构件。

上述几类腐蚀问题的直接影响是:相应的SO2腐蚀产物呈现出大面积的脱落现象,受硫腐蚀影响显著。

往往需要通过更换相关设备与工艺管道的方式解决此类问题。

1.3 循环水腐蚀问题分析循环水腐蚀问题对于连续重整装置工艺设备以及相关管道的影响是极为突出的,这主要表现在对冷却器装置所造成影响。

具体来说,在整个连续重整装置工艺的运行过程当中,受到多种因素的影响,往往会导致循环水水质产生极为严重的恶化趋势,由此导致冷却器,特别是冷却器当中的管束部分会产生极为严重的腐蚀问题。

该腐蚀也会进一步蔓延至周边冷却管当中,导致对腐蚀问题的控制难度较大。

浅析连续重整装置预处理系统的腐蚀与防护分析连续重整装置预处理系统在工业生产中扮演着非常重要的角色,它们用于处理原材料、中间产品和成品,以确保产品质量和生产效率。

这些预处理系统经常受到腐蚀的影响,如果不得当地进行防护分析和腐蚀控制,将会带来严重的后果。

本文将对连续重整装置预处理系统的腐蚀与防护进行分析,为工业生产提供参考和指导。

一、腐蚀的原因分析连续重整装置预处理系统面临着多种腐蚀的危险,主要原因可以归结为以下几点:1. 化学腐蚀:各种化学品在高温、高压条件下容易发生腐蚀作用,而连续重整装置预处理系统中往往使用的就是这类化学品。

2. 电化学腐蚀:系统中存在不同金属之间的接触,在受到潮湿、腐蚀性气体和液体的作用下,会形成电池,导致电化学腐蚀的发生。

3. 热蚀刻蚀:高温、高压条件下,金属表面可能产生热蚀刻蚀现象,加速金属的腐蚀速度。

4. 磨擦腐蚀:系统中存在运动部件,当摩擦副受到化学环境的影响时,会出现磨擦腐蚀现象。

二、防护分析针对连续重整装置预处理系统的腐蚀问题,我们可以采取以下几种防护措施:1. 材料选择:首先要选择耐蚀材料,比如不锈钢、镍基合金等,以减少系统受到腐蚀的影响。

2. 表面处理:采用表面镀层、喷涂等方法,提高金属的耐蚀性。

3. 防护层:在系统表面形成一层防护膜,阻隔化学物质对金属的腐蚀作用。

4. 控制环境:控制系统内部的温度、湿度、气体浓度等环境因素,减少腐蚀的发生。

5. 定期检测:对系统进行定期的腐蚀检测,及时发现问题并进行修复。

三、案例分析某企业的连续重整装置预处理系统遇到了严重的腐蚀问题,导致生产效率下降、产品质量不稳定。

经过对系统的腐蚀和防护进行分析后,采取了以下措施:1. 更换材料:对受腐蚀严重的部件进行了材料更换,选用了耐蚀性更好的不锈钢材料。

通过这些措施的实施,该企业的连续重整装置预处理系统的腐蚀问题得到了有效的控制,生产效率和产品质量得到了提升。

四、结论连续重整装置预处理系统的腐蚀问题是一个需要高度重视的工业生产难题,但通过科学的分析和有效的防护措施,这一问题是可以得到有效控制的。

连续重整装置脱戊烷塔的腐蚀与防护针对连续重整装置在运行过程中出现的脱戊烷塔顶空冷器或后冷器频繁泄漏、脱戊烷塔塔盘堵塞等问题进行了分析,提出了相应的解决措施,取得了较好的效果,保证了装置的长、稳、优运行。

标签:连续重整;脱戊烷塔;氯化铵;腐蚀;对策1 前言某公司炼油厂100 万吨/年连续重整装置采用了美国UOP 公司第三代超低压连续重整工艺,重整催化剂再生部分设计规模为1361kg/h,选用美国UOP 公司R-234 催化剂。

装置以常压装置直馏石脑油和加氢裂化重石脑油为原料,生产石油苯和对二甲苯,副产纯度大于90%的氢气。

该装置自开工运行后多次出现了脱戊烷塔顶空冷器、后冷器腐蚀泄漏,给装置的长周期平稳运行带来了极大的隐患。

2 脱戊烷塔工艺流程简介脱戊烷塔的工艺流程:再接触罐底来的重整生成油与脱戊烷塔底油换热后进入脱戊烷塔,脱戊烷塔顶气体经空冷器、后冷器冷凝冷却后进入回流罐,回流罐顶气体排至瓦斯罐作为自产瓦斯自烧,回流罐底液体经过脱戊烷塔顶泵,一部分作为回流打回脱戊烷塔顶,另一部分送至脱丁烷塔分离液化气和戊烷油。

脱戊烷塔底油送至重整油塔,作为生产石油苯和对二甲苯的原料。

3 存在的问题脱戊烷塔顶空冷器,其设计进/出口温度为93/57℃,操作压力为1.16MPa。

型号为:GP9×3-6-193-2.5S-23.4/RL-IIIa,属于三管程空气冷却器,管箱材质为16MnR,腐蚀裕量为3mm。

管束材质为10 号碳钢。

自开工运行3个月后,脱戊烷塔顶空冷器发生第一次泄漏后,几乎每半年空冷器或后冷器就会出现泄漏。

在检修期时打开设备检查发现,管箱积盐堵塞严重,管束末端厚度存在减薄现象,胀口处管束多数穿孔泄漏,同时在管板上发现白色沉积物,并且溶于水,经过分析确定积盐为氯化铵。

4 对存在问题的分析目前原油开采及运输过程中,采用添加有机氯化物类(以氯代烷为主)降凝剂、减粘剂等试剂,这些氯化剂一般存在于80~130℃的馏分中,随加氢精制油一起进入重整反应器(精制油中的氯含量约为1μg/g),这是氯的来源之一。

设备运维展的预防机制,为后期故障和问题出现提供解决档案,以最快时间解决和消除化工仪表中出现的问题。

并且还要在和实际工作中制定奖励和惩罚机制,以此充分调动工作者积极性和主动性,努力端正工作人员工作态度,增强化工仪表维修和管理效果[5]。

3.2管理工作人员员工是展开化工仪表维修和管理工作的住主要人员,可以最大限度提升化工仪表维修管理机制,需要化工企业内部管理工作人员自身具备充足知识和熟练技术,能够严格遵守化工仪表工作基本标准和要求进行工作,对其进行合理管理。

所以,化工企业一定要定期对内部人员进行相关知识和技术培训,从而不断提升化工企业人员专业知识和基本技能,增强化工企业人员综合素养,使得工作人员具备高超维修技术,以此不断提升化工管理人员管理能力。

3.3仪表管理技术科学技术是一切事物发展的生产力和动力,化工企业要在实际工作中不断引进全新技术和设备等,强化内部管理能力,增强企业内部人员对化工仪表的管理能力。

使得化工企业仪表维修和管理工作进展更加顺利和便捷,提升化工企业检测体系的精准度和灵活性,最大限度降低维修和管理人员在维修中出现数值差异情况。

比如:可以全天不间断对化工仪表进行监督,并将其监督工作纳入到实际管理中,在信息技术支持下,将化工仪表中涉及的信息合理有效的上传到管理监控平台中,使得化工生产逐渐朝着数字化、智能化反向进展。

4结语总而言之,在科学技术引领下,化工仪表设备逐渐被使用到相关领域之中,为最大限度降低仪表中出现故障和问题对其正常运行和工作产生较大影响,要求化工内部人员能够提高认知高度重视内部维修和管理机制,在机制、技术和人员单方面上进行管理,使得维修和管理能够落实到实际工作中,促进化工企业发展。

参考文献:[1]周琨.化工仪表的维修与管理探析[J].电子世界,2016 (17):114-115.[2]辛崇涛.化工仪表的维修与管理分析[J].石河子科技, 2016(5).[3]赵德渊.化工仪表的维修与管理分析[J].化工管理, 2018,No.491(20):38-39.[4]刘灵军.化工仪表故障的检测及维修探讨[J].化工管理, 2016(3):32-32.[5]李长星,刘风.化工仪器仪表的维修与管理[J].化工管理,2016(9):190-190.作者简介:聂德品(1969-),男,民族:汉族,籍贯:皖,学历:本科,职称:高级工程师工作单位:中盐昆山有限公司,研究方向:化工仪表、仪表自动化连续重整装置的腐蚀与控制刘达(中海石油舟山石化有限公司,浙江舟山316015)摘要:某厂预加氢、重整单元设备偶尔会发生腐蚀,环丁砜溶剂也会对抽提单元造成氧化腐蚀,究其原因,连续重整装置进料组分有硫、氮、氯等杂质。

连续重整装置的腐蚀与防护第一节连续重整装置的工艺流程与易腐蚀部位1.1 连续重整工艺流程连续重整是以C6-C11石脑油馏分为原料,在一定的操作条件和催化剂的作用下,烃分子发生重新排列,使环烷烃和烷烃转化成芳烃或异构烷烃,同时产生氢气的过程。

云南石化连续重整装置以生产高辛烷值汽油为目的,其工艺流程主要包括原料预处理、重整反应、芳烃分离部分(包含二甲苯分离、苯抽提和C6加氢等几个部分)和催化剂再生部分四部分。

原料预处理部分。

原料的预处理包括预分馏、预脱砷、预加氢和脱水脱硫四部分。

预分馏就是根据目的产品的生产要求对原料进行精馏以切取适当的馏分。

预脱砷即通过吸附、加氢、化学氧化等方法脱除原料中的绝大部分砷,延缓催化剂的中毒失活。

预加氢就是通过加氢脱除原料中的硫、氮、氧等杂质和砷、铅等重金属,并同时使烯烃变为饱和烃。

石脑油加氢单元采用抚顺石油化工研究院(FRIPP)的石脑油加氢专利技术,使用FH-40C型加氢精制催化剂。

脱硫脱水即通过汽提或者蒸馏等方式脱除原料中溶解的H2S和H2O等杂质。

重整反应部分。

脱硫后的石脑油在原料-流出物换热器中换热后进入加热炉,在一系列反应器和加热炉中加热到455-540℃。

在反应器中,碳氢化合物和氢通过R234催化剂(为铂-锡基)生成重排的分子,主要是有一些异链烷烃的芳香族。

反应器流出物通过换热器冷却,然后进入分离容器。

来自分离器的气体循环进入反应器,液体进入分馏塔。

与加氢工艺不同,重整反应是烃脱氢过程,分离出的气体含有85-95v%的氢气,经循环压缩机增压后大部分作为循环氢使用,少部分去预处理部分。

分离出的重整生成油进入稳定塔,塔顶出少量裂化气和液化石油气,塔底出高辛烷值汽油。

为了保持催化剂的活性需注入氯,最后形成的HCl在循环氢中对下游系统造成危害。

在连续重整的催化剂烧焦过程形成盐酸腐蚀。

芳烃分离部分。

重整产物中的芳香烃和其它烃类的沸点很接近,难以用精馏分方法分离,一般采用溶剂抽提的办法从重整产物中分离出芳香烃。

连续重整装置预处理系统的腐蚀与防护研究作者:马波来源:《中国科技博览》2019年第03期[摘要]本文在针对连续重整装置预处理系统的腐蚀以及相对应的防护措施进行研究时,首先针对氯和硫的来源进行简单阐述,其次对预加氢装置腐蚀出现的原因以及机理进行分析,最后提出有针对性的防护措施。

[关键词]重整装置;预处理系统;腐蚀防护中图分类号:TE986 文献标识码:A 文章编号:1009-914X(2019)03-0122-01在该加热炉当中预热器热管翅片、管板上现存的一些黑褐色腐蚀产物等,这些都是存在于其中的污染物。

与此同时,在对连续重整装置进行检修时发现,在预处理反应器进料换热器管线当中,存在严重的腐蚀问题。

该系统一旦出现腐蚀,不仅会导致换热器管严重堵塞,而且还会导致换热器管程出口弯头出现严重的泄露情况,很多设备也会失灵,无法实现正常运行,这样就会直接对装置自身的安全生产造成严重的打击性影响。

1.氯和硫的来源分析我国当前社会经济不断快速发展,石油资源是我国非常重要的能源之一,但是近年来,我国石油资源已经处于严重短缺的状态。

如果还不采取有针对性的措施对其进行处理,那么势必会导致我国石油资源逐渐走向枯竭的状态。

而在针对原油进行开采或者是输送的时候,为了保证开采量得到有效提升,同时能够降低原油的凝固点,为运输提供一定的便利条件。

在其中会适当加入一些氯化物,这些氯化物一般会存在80摄氏度至130摄氏度的分馏当中[1]。

同时,这些氯化物可以随着重整原料共同进入到连续催化重整装置当中,如表1所示。

通过上表中的内容可以看出,该公司在利用连续重整装置预处理系统的时候,其直接利用直流汽油作为系统运作的原料。

与此同时,连续催化重整原料当中包含氯的成分,但是氯的质量分数在经过测量之后,其主要在30至40μg/g左右呈现出一种可以随意变动的状态。

但是一般工艺对其提出的要求,是需要将其控制在30μg/g以下才可以达到良好的应用效果[2]。

连续重整装置预处理系统的腐蚀与防护发表时间:2019-05-24T11:30:59.983Z 来源:《防护工程》2019年第3期作者:葛春玲[导读] 本文介绍了60万吨/年连续重整装置预处理系统常见的腐蚀部位及设备,设备腐蚀原因分析及应采取的措施。

中国石油乌鲁木齐石化公司炼油厂新疆乌鲁木齐 830019摘要:本文介绍了60万吨/年连续重整装置预处理系统常见的腐蚀部位及设备,设备腐蚀原因分析及应采取的措施。

中国论文网 /8/view-4267692.htm关键词:预处理腐蚀原因措施一、概述本装置于2001年开始进行设计,催化剂再生部分采用法国IFP公司第三代连续再生专利技术及工艺包,其他部分由北京设计研究院设计。

于2002年8月20建成,9月24日投料试车一次成功,属于中国石油乌石化公司芳烃联合装置。

该装置预处理部分,60万吨/年重整反应部分及催化剂连续再生部分、重整油分馏部分、废热锅炉和公用工程部分组成。

设计加工我公司常减压装置直馏石脑油、加氢处理后的焦化汽油和重石脑油。

主要产品有高辛烷值汽油(RON102)组份、C6组分、C5、氢气、液化气和燃料气。

其中预处理系统包括预加氢、蒸发脱水和预分馏等工艺过程。

目的是从原料油中切取适宜重整工艺要求的馏分,脱除对重整催化剂有害的杂质及水分,使之满足连续重整催化剂的要求。

预加氢部分采用先加氢后分馏的技术路线,以降低轻石脑油的硫、氮、氧等含量,正常情况下原料的预加氢仅考虑处理直馏石脑油,反应部分采用氢气循环流程。

为了增加对原料的适应能力,预加氢反应器前增加了脱砷反应器,脱出原料油中的杂质,今年去年改造新加预脱砷反应器,预加氢反应器后为高温脱氯反应器,原料氯含量的设计值为2ppm。

氯离子对设备腐蚀较为严重,在兄弟单位也发生过许多氯腐蚀设备导致停工的事件,本文对预处理系统的腐蚀原因进行了分析,同时提出了根本解决预处理系统腐蚀问题的措施。

二、预处理工艺原理及流程简述预加氢作用是除去原料油中的杂质,生产出合格的精制油,从而满足重整催化剂对原料的要求。

2 反应系统中水含量的平衡控制根据上图中的水氯平衡反应式,如果重整反应部分的水含量增多,那么引起重整催化剂上的氯流失。

为了控制氯的流失,就需要严格控制水含量,达到水氯平衡状态,尽可能的减少氯的产生,防止氯腐蚀。

因此,我们必须降低循环氢中的水含量。

第一种是降低重整进料的水,第二种是优化催化剂再生系统的运行。

2.1 重整进料水的优化本装置通过优化预加氢分馏部分运行,降低预加氢精制油的水含量。

直馏石脑油经加氢处理和分馏汽提,预加氢精制石脑油水含量较低。

加氢裂化重石脑油自罐区的水含量未经过汽提,此股物料水含量一直偏高。

重整进料的水含量高,催化剂的比表面积严重下降,催化剂的持氯能力下降;为了保持催化剂的氯含量,导致注入系统更多的氯,导致进入下游物料的氯含量高。

重整进料的水含量偏高是困扰装置运行的难题。

2.2 优化催化剂再生系统的运行装置对仪表风的水含量进行严格的监控,其水含量处于正常范围。

再生烧焦使用的仪表风,通过干燥器降低仪表风的水含量。

除此之外在干燥器的出口安装水分析仪,监控干燥器出口的水含量。

再生器氧化区,焦碳与O 2燃烧,生成二氧化碳和水并放热,因此再生烧焦烟气的水含量高。

焦炭+O 2→H 2O + CO 2 +热量催化剂再生部分采用UOP 公司Chlorsorb 工艺技术回收再生放空气体中的氯。

氯吸附系统通过低温催化剂比高温催化剂持有更多的氯这样的特点获得经济效益。

所以在燃烧区的高温催化剂上损失的氯可以在氯吸附系统中的吸附区重新吸附到催化剂上。

再生烧焦烟气经过氯吸附系统、放空气脱氯罐后放大气或进入加热炉。

高水的再生烧焦烟气导致重整催化剂的比表面积下降。

目前部分催化重整装置将Chlorsorb 氯吸附系统切除,催化剂比表面积下降速率减缓。

0 引言辽阳石化油化厂催化重整装置原料为常减压装置来的直馏石脑油经加氢处理和拔头,与加氢裂化重石脑油混合,作为重整进料。

催化剂再生部分采用美国UOP 公司最新的CycleMax Ⅲ工艺技术,并采用Chlorsorb 工艺技术回收再生放空气体中的氯,在Chlorsorb 氯吸附后增加气相脱氯设施。

浅析连续重整装置预处理系统的腐蚀与防护分析连续重整装置预处理系统在工业生产中起着非常重要的作用,其中腐蚀与防护分析更是不可忽视的一环。

本文将从腐蚀产生的原因、对设备的影响以及防护措施等方面进行浅析,希望对工程技术人员有所帮助。

一、腐蚀产生的原因1.1 环境因素环境因素是导致金属腐蚀的主要原因之一。

比如在化工生产过程中,有很多介质是具有腐蚀性的,如硫化氢、氨气、氯化氢等,这些介质会对金属材料产生腐蚀作用。

1.2 操作条件操作条件也是影响腐蚀的重要因素之一。

比如温度、压力等操作条件对金属设备的腐蚀影响很大。

高温、高压环境下金属材料容易产生腐蚀。

1.3 金属材料金属材料的质量、种类、合金成分等也是影响腐蚀产生的原因。

一些不锈钢、合金钢、耐腐蚀合金等金属材料具有一定的防腐性能,但如果选择不当或者材料质量不过关,也容易产生腐蚀。

1.4 化学因素除了环境、操作条件和金属材料之外,化学因素也是引起腐蚀的重要原因。

比如化学反应、离子浓度、酸碱性等化学因素都会影响金属材料的腐蚀过程。

二、对设备的影响2.1 设备寿命腐蚀会直接影响设备的寿命,加速设备的老化和损坏。

在连续重整装置预处理系统中,各种设备都可能受到腐蚀的侵蚀,包括反应器、换热器、管道、泵阀等设备。

2.2 设备性能腐蚀还会降低设备的性能,影响工艺的稳定性和安全性,甚至引起生产事故。

腐蚀会导致设备表面粗糙度增加、泄漏、磨损等问题,从而影响设备的正常运行。

2.3 经济损失腐蚀不仅会增加设备的维护成本,还可能导致生产中断、产品质量下降、能源消耗增加等问题,给企业带来巨大的经济损失。

三、防护措施3.1 选择合适的材料在设计和选择设备材料时,应根据腐蚀环境和工艺要求,选择适合的材料,如不锈钢、耐腐蚀合金等,以提高设备的抗腐蚀性能。

3.2 表面涂层采用表面涂层技术对设备进行防护,如在金属表面涂覆一层防腐蚀的涂层,可以有效地延长设备的使用寿命。

3.3 防腐措施在工艺设计和操作中尽量采取防腐措施,如控制介质的浓度、温度、压力,减少介质对设备的腐蚀作用。

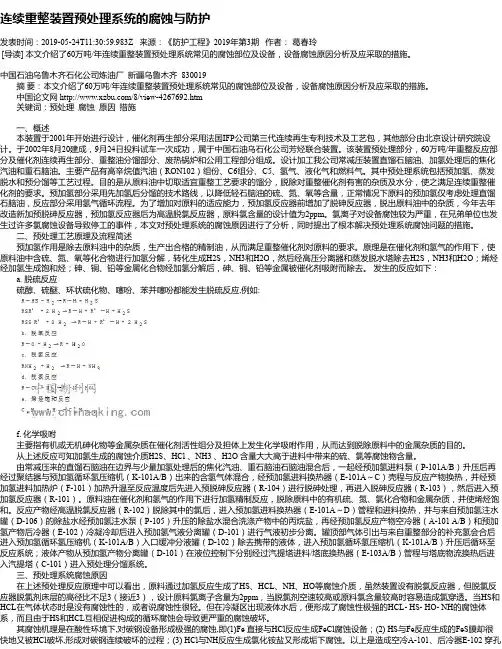

66一、预处理系统腐蚀状况预处理系统包括预分馏、加氢、高温脱氯、蒸发脱水等工艺过程。

预加氢反应的目的是脱去进料中的微量S、CI、N、As、O、不饱和烃等,原料在高温高压下与H 2反应后的产物有H 2S、HCI、NH 3、H 20等腐蚀介质。

为了解决预处理系统腐蚀问题,重整装置在预加氢产物后增设了高温脱氯罐R-103,预分馏塔顶增加注水,投运后预处理部分的腐蚀问题得到了缓解,但是腐蚀问题没有完全解决。

2019年重整装置检修时对预分馏塔附属设备进行腐蚀检查,发现预分馏部分存在严重腐蚀问题,如E-108预分馏塔塔顶后冷器严重坑蚀缺陷,D-101分馏塔顶回流罐罐体内中上部有多处鼓包分层,如图1、2所示。

图1 D-101罐体鼓包形貌 图2 E-108腐蚀形貌2018年2月装置运行过程中发现预加氢产物后冷器E-104/1.2管束腐蚀泄露,装置紧急停工抢修,换热器情况如图3、4所示。

图3 E-104管板腐蚀形貌 图4堵漏后换热器这些由腐蚀带来的设备堵塞、冷却器管束泄漏问题,降低了设备的工作效率,增加了设备的能耗,成为影响着装置的安全平稳长周期运行的隐患。

二、预处理系统腐蚀形成机理1.NH 4Cl沉积及垢下腐蚀。

催化重整原料加氢反应生成的NH 3和HCl发生反应,生成的NH 4C1低于250℃可以变成固体,NH 4C1沉积在金属表面,NH 4C1吸水性强,从而在NH 4C1垢层之下与金属接触处形成一个溶解层,发生水解反应,盐酸破坏FeS膜,使金属表面暴露出来,新的表面继续与盐酸反应发生腐蚀,两者形成耦合,互相促进,加剧腐蚀,这种腐蚀体系的腐蚀速度要比单纯的HCI或H 2S腐蚀要强烈的多,最终导致设备局部穿孔报废。

2.湿H 2S腐蚀。

在回流冷却过程中,随着温度的进一步降低,凝结水增加,凝结水溶液被稀释,PH值上升,腐蚀应有所缓和。

但是在这一过程中,由于H 2S的溶解度迅速增加,形成更多的FeS 膜,FeS十分疏松,而水溶液中HS -使阳极溶解得到催化,并促进原子态氢的聚积,阴极析氢,一部分原子态氢通过吸附扩散进入金属,在金属内表面的缺陷处聚积。

催化重整与柴油加氢装置的腐蚀与防护摘要:在高温下的氢和硫化氢以及在低温下的硫化氢和硫化铵、氯化铵是造成柴油加氢装置腐蚀的主要原因。

针对装置腐蚀的特点,采用耐腐蚀不绣钢或者加注缓蚀剂以及水洗等工艺措施可使腐蚀得到抑制。

关键词:催化重整;柴油加氢;氢气;硫化氢;氯化氢;腐蚀我公司60万吨/年催化重整装置由中国石油华东设计院设计完成,本装置设计以直馏石脑油、加氢石脑油、和其他石脑油为原料生产高辛烷值汽油组分和苯,同时还副产含氢气体、液化气和少量燃料气。

其中C5重整生成油的辛烷值按RONC102设计。

柴油加氢装置是由抚顺石油化工研究院设计,设计规模为120万吨/年,以加工催化柴为主,部分参炼常三线油。

其目的是为了生产清洁环保型柴油,满足市场需要。

装置运行时间不长,但部分设备就以遭到腐蚀,有些部位较为严重。

催化重整和柴油加氢装置在低温(不高于120℃)、含水、容易被堵塞的部位易形成O H S H HCl 22--腐蚀体系。

S 腐蚀常发生在预分馏系统、加热炉空气预热器、加氢装置反应产物空冷器、含S 污水汽提系统、燃料气系统、加氢反应器;氯腐蚀常发生在预加氢热偶套管、加氢反应产物空冷器、加热炉阻火器、加氢用新氢压缩机人口。

1·腐蚀机理及腐蚀特性1.1 硫化氢的腐蚀[1]硫(S )腐蚀是催化重整和柴油加氢装置的主要腐蚀之一。

由于催化重整和柴油加氢原料中含有一定浓度的硫(S )。

在催化重整装置中,若将硫化物带入反应部分,硫化物在重整条件下转化成硫化氢吸附在金属铂上,它会抑制催化剂的加氢功能,不利于重整脱氢、环化反应。

重整预加氢系统主要是将原料中的硫醇、硫醚、二硫化物等转化为硫化氢而脱除。

而柴油加氢精制的目的主要是脱除油品中的硫、氮、氧等杂原子,脱硫反应是加氢反应的重要反应之一。

二套装置均有脱硫反应,由此造成了设备腐蚀。

在加氢条件下,油品中的硫化物转化为相应的烃和硫化氢,各类硫化物的反应如下:(1)硫醇类在加氢中的反应S H RH H RSH 22+→+(2)硫醚类在加氢中的反应S H RR H SR R 2/2/+→+(3)二硫化物在加氢中的反应RSH H RSSR 22→+S H RH H RSH 22222+→+S H RSR H RSSR 22+→+(4)噻吩和四氢噻吩在加氢过程中的反应S H C H S H C 842442→+S H H C H SH H C H S H C 2104294284+→+→+噻吩加氢时,首先饱和为环硫醚,继续加氢则环硫醚(四氢噻吩)进一步转化为硫醇,最后生成相应的烃和硫化氢而达到脱除硫的目的。

催化重整汽提塔顶腐蚀的研究与防护随着全球化经济的提高,国民消费水平也不断上升,但随之发生的就是各种能源的消耗量不断增加,人类活动对环境的破坏也在不断加大,各种不可再生资源被人类透支使用,因此环境保护和能源保护问题应该受到我们的重视。

本文通过讨论催化重整汽提塔顶腐蚀的原因,分析催化重整汽提塔顶腐蚀产物进而找到腐蚀物产生的原理,并制定相应对策避免腐蚀的产生及造成进一步破坏,在长期观察运行状态后,根据选材合适基础上观察腐蚀状态,进一步控制催化重整汽提塔顶的腐蚀状况。

标签:催化重整汽提塔顶;腐蚀;状态众所周知,我国的石油化工行业的催化重整装置在经历多年改造后,运用初常顶石脑油及加氢裂化重石脑油作为原料进行加工。

而其中的汽提塔顶气相控制阀处在经过多年使用过程中已经开始腐蚀,尤其是近年腐蚀现象逐渐加重,严重部位甚至产生堵塞现象,因此本文对汽提塔工艺进行简单介绍后,对汽提塔顶气相控制阀处的腐蚀状况进行分析,并制定措施改善腐蚀状况。

1 汽提塔工艺简介1.1 汽提塔的作用催化劑的使用性能已经得到企业和炼化厂的高度重视。

催化剂的使用条件很高,因此为了提高催化剂的使用效率,保障汽提塔的工作正常运行,必须对原材料纯度提出要求,原材料中的杂质及微量元素都会导致设备腐蚀,尤其是常见的硫和氯等,这些微量元素都能引起设备腐蚀,使得连续重整装置在使用过程中发生事故。

因此要求催化剂中混入的氮或硫等杂质含量在规定范围之内,而加氢裂化重石脑油能够符合以上要求,常见的初、常顶石脑油杂质的含量还比较高,因此需要加氢处理,通过改质成为重整反应的进料,经过加氢处理后的初常顶石脑油能够和加氢裂化重石脑油中的各种硫化物和氯化物等产生化学反应导致催化剂中毒,而汽提塔需要控制以上提到的杂质含量,保障进料中的硫和氯等化合物对催化剂的影响在可控范围之内,保证催化物的使用寿命维持在正常状态。

1.2 蒸发脱水塔工艺石脑油通过加氢处理后进行脱氯处理,经过脱氯后形成产品,和加氢裂化重石脑油一同进入汽提塔,经过汽提塔的分离后进入回流罐,再次经过回流罐分离,液体回流到塔顶,经过多重分离输出后,重整原料的含硫量已经符合进料要求。

f^A当代化工研究〇T* Modern Chemical R esearch技术应用与研究2021_ 02重楚装置中存在的腐蚀及防护*胡凌杰(中海石油舟山石化有限公司浙江316000)搞要:重整装置腐蚀防护一直是现代石油化工生产中备受关注的部分,通过科学推进腐蚀防护技术,不但能够最大限度的提升设备的运 行效率,同时也有助于降低设备损耗,获得良好的投资回报效果。

本文首先结合具体的案例对重整装置腐蚀防护的需要进行了介绍,其次 探讨了重整装置腐蚀的主要来源、具体影响,并针对腐蚀区域进行了简单的机理分析,最后则结合重整装置的腐蚀情况,对腐蚀防护的一 般方法进行了探讨,希望可以进一步提升重整装置腐蚀防护效果,为设备获得良好的经济效益创造条件•关键■词:腐蚀;防护;重整装置中图分类导:TE卯6文献标识码:ACorrosion and Protection in Reforming UnitHu Lingjie(CNOOC Zhoushan Petrochemical Co.,Ltd.,Zhejiang,316000)Abstract! Corrosion protection of reforming unit has always been a focus in modem petrochemical production. Scientific promotion of corrosion protection technology can not only maximize the operation efficiency of equipment, but also help to reduce the loss of e quipment and obtain good return on investment. This p aper f irstly introduces the need of c orrosion p rotection in reforming unit in combination with specific cases, secondly discusses the main sources and specific effects of c orrosion in reforming unit, finally discusses the general methods of c orrosion p rotection in combination with the corrosion situation of r eforming unit, hoping to f urther improve the corrosion protection effect of r eforming unit and create conditions f or equipment to obtain good e conomic benefits.Key words:corrosion;protection-, reforming unit引言重整装置在使用过程中经常会出现一些腐蚀问题,由此 引发铵盐结晶等情况,不但会由此影响生产的效率和设备稳 定性,同时也会带来严重的安全风险与事故风险。

连续重整装置预加氢系统腐蚀及防护王刚【摘要】连续重整装置预加氢反应产物分离罐铁离子质量浓度年平均达15.36 mg/L,结晶后的铵盐中,氯离子质量分数达128.27 mg/g,预加氢系统中换热器和后冷器存在严重的氯化铵结晶盐堵塞及垢下腐蚀问题.针对腐蚀现状进行了调研并探讨了腐蚀成因、机理,指出了腐蚀主要由氯引起,而硫对氯腐蚀又起到了促进作用.在预加氢反应器后部,增加两台串联或者并联的脱氯器,利用脱氯剂的吸附原理去除引起腐蚀的硫和氯等元素;在预加氢部位加注缓蚀剂,利用缓蚀剂在金属表面的成膜原理,对设备进行防腐蚀;加强监测管理、材质升级和水洗工作,达到防腐蚀的目的.【期刊名称】《石油化工腐蚀与防护》【年(卷),期】2015(032)004【总页数】4页(P18-21)【关键词】连续重整;预加氢;腐蚀;措施;脱氯器【作者】王刚【作者单位】中国石油天然气股份有限公司锦州石化分公司,辽宁锦州121001【正文语种】中文1 腐蚀现状近期中国石油天然气股份有限公司锦州石化分公司(锦州石化分公司)连续重整装置从含硫污水采样分析数据来看,预加氢反应产物分离罐D-101 铁离子含量明显增高。

这说明,该部位出现了腐蚀。

2010 年大修检查中发现,预加氢进料换热器E-101 及预加氢产物后冷器E-102 管束部位存在较重的结晶盐堵塞(盐堵)及垢下腐蚀现象。

因此,对预加氢反应后续部位盐堵和垢下腐蚀加以探究,很有必要。

该装置原料油为常减压蒸馏装置直馏石脑油。

汽提塔C-101 顶馏出线连续注入水溶性缓蚀剂(SF-121G)。

预加氢产物空冷器A-101 入口以及预加氢进料换热器E-101E 管程出口处,间断注脱盐水,20~30 t/次。

2 腐蚀成因分析2.1 原料自身携带的腐蚀杂质原油开采时加注剂中含有机氯,该有机氯在电脱盐中难以脱除,使得重整进料氯含量也相对增加。

从近7 a 的连续重整进料分析数据趋势图看出,装置原料中的硫与氯含量,正在逐年升高。