连铸坯表面网状裂纹

- 格式:pdf

- 大小:191.87 KB

- 文档页数:3

连铸坯裂纹的产生与防止措施连铸坯裂纹的分类 :铸坯表面裂纹包括表面纵裂纹、表面横裂纹、网状裂纹(星裂)、发裂、角部纵裂纹、角部横裂纹等;铸坯内部裂纹包括中间裂纹、角部裂纹、中心线裂纹、三角区裂纹、皮下裂纹、矫直裂纹等。

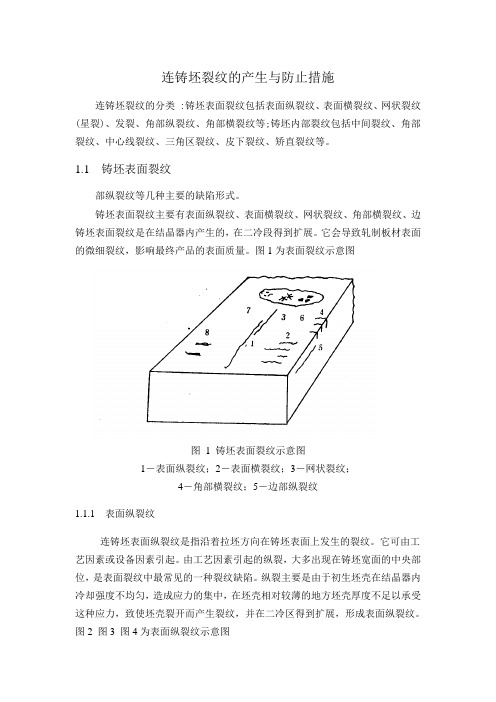

1.1 铸坯表面裂纹部纵裂纹等几种主要的缺陷形式。

铸坯表面裂纹主要有表面纵裂纹、表面横裂纹、网状裂纹、角部横裂纹、边铸坯表面裂纹是在结晶器内产生的,在二冷段得到扩展。

它会导致轧制板材表面的微细裂纹,影响最终产品的表面质量。

图1为表面裂纹示意图图 1 铸坯表面裂纹示意图1-表面纵裂纹;2-表面横裂纹;3-网状裂纹;4-角部横裂纹;5-边部纵裂纹1.1.1 表面纵裂纹连铸坯表面纵裂纹是指沿着拉坯方向在铸坯表面上发生的裂纹。

它可由工艺因素或设备因素引起。

由工艺因素引起的纵裂,大多出现在铸坯宽面的中央部位,是表面裂纹中最常见的一种裂纹缺陷。

纵裂主要是由于初生坯壳在结晶器内冷却强度不均匀,造成应力的集中,在坯壳相对较薄的地方坯壳厚度不足以承受这种应力,致使坯壳裂开而产生裂纹,并在二冷区得到扩展,形成表面纵裂纹。

图2 图3 图4为表面纵裂纹示意图图2图3 图41.影响连铸坯表面纵裂纹因素:实际生产过程中,主要有以下因素影响连铸坯表面纵裂纹的产生:1) 成品成分及钢水质量(1) 成品钢中碳含量处在亚包晶和包晶反应区时,由于初生坯壳在结晶器弯月面内激冷时收缩较大,容易造成初生坯壳厚薄不均,从而使铸坯发生纵裂纹的倾向增加。

因此,在实际生产中各连铸厂家都尽量控制其成品钢中碳含量,使其避开亚包晶和包晶反应区,从而减少铸坯纵裂纹的发生机率。

(2) 成品钢中硫、磷含量也会影响铸坯纵裂纹的产生。

钢中硫、磷含量增加时,钢的高温强度和塑性明显降低,在应力作用下就容易产生裂纹,因此,在实际生产中各连铸厂家都尽量控制其成品钢中硫、磷含量,尽量控制在0.02%以内。

(3) 钢中微合金如铌、钒等对铸坯纵裂纹的产生也有重要影响,因为微合金而产生的铸坯纵裂纹在铸坯表面上分布不规则,缺陷较短、数量较多。

A105连铸坯表面横裂纹形成原因分析(壹佰钢铁网推荐)连铸坯表面缺陷可分为纵裂纹、横裂纹、网状裂纹、皮下针孔和宏观夹杂,但主要缺陷是表面裂纹。

表面裂纹形成的一个主要原因是在结晶器弯月面区域钢水-结晶器壁-保护渣-坯壳之间不均衡凝固,它取决于钢水在结晶器中的凝固过程。

在二冷区,铸坯表面裂纹会继续扩展.它会导致轧材表面的微细裂纹,影响产品质量。

连铸坯裂纹的形成是一个非常复杂的过程,是传热、传质和应力相互作用的结果。

北京科技大学的学者应用配有能谱仪的场发射扫描电镜分析了A105钢中裂纹处及基体内残余元素Cu、As和Sn以及P含量.应用Thermo-Calc热力学计算软件计算了A105钢的主要析出相以及钢液中P含量随固相质量分数变化关系。

应用Gleeble 1500热模拟试验机对A105钢的高温热塑性进行了研究。

发现P偏析是该钢产生横裂的主要原因,残余元素Cu、As和Sn在晶界的偏聚加剧了裂纹的形成,矫直温度偏低加速了裂纹的扩展,而裂纹的形成可能与AlN的析出无关,因为析出的AlN很少。

(壹佰钢铁网推荐)。

连铸坯表面纵裂产生原因及控制对策话说有一天,咱们钢铁厂的李师傅,正对着一块连铸坯发愁呢。

这块坯子表面竟然出现了一道长长的纵裂,就像孩子脸上的泪痕,让人看了心里直痒痒。

李师傅挠了挠头,自言自语道:“这究竟是哪路神仙下凡,给咱这坯子‘美容’了?”玩笑归玩笑,但问题还是要解决的,毕竟这纵裂可不是什么好事,得找出原因,对症下药。

于是,咱们今天就来聊聊这连铸坯表面纵裂的产生原因及控制对策。

一、初探纵裂之谜1.1 原料篇:杂质作祟你想啊,这钢铁原料里要是混进了什么不该有的东西,比如氧化物、硫化物这些调皮的小家伙,它们在高温熔炼时就会闹别扭,导致铸坯在凝固过程中受力不均,从而出现纵裂。

这就好比咱们做菜,食材不新鲜,做出的菜能好吃吗?同理,原料不纯,铸坯的质量自然也好不到哪里去。

1.2 工艺篇:火候难控连铸过程中,温度、速度、冷却强度这些参数可都是关键。

温度高了,坯子容易“上火”,低了又容易“感冒”;速度快了,坯子跟不上节奏,慢了又拖拖拉拉。

这冷却强度也是,太强了坯子受不了,太弱了又不够劲道。

总之,这些参数要是没掌握好,铸坯就容易“闹脾气”,纵裂也就找上门来了。

1.3 设备篇:老胳膊老腿设备要是老化了,比如结晶器磨损严重、润滑不良,那坯子在通过的时候可就遭殃了。

这就像咱们走路,地面不平整,脚就容易扭伤。

同理,设备不“给力”,铸坯也容易受伤,纵裂也就趁机而入。

二、纵裂应对策略2.1 原料净化要想从源头上解决纵裂问题,原料的净化可是必不可少的。

咱们得把原料里的那些“害群之马”给揪出来,比如加强原料的筛选、清洗工作,确保它们干干净净地进入熔炼炉。

这样一来,铸坯的质量就能大大提升啦!2.2 工艺优化工艺参数的调整可是个技术活。

咱们得根据铸坯的实际情况,对温度、速度、冷却强度这些参数进行精细化的控制。

就像厨师炒菜一样,火候得恰到好处,才能炒出美味佳肴。

同理,工艺参数要是调整得当,铸坯的质量自然也能更上一层楼。

2.3 设备升级设备可是咱们生产线的“硬实力”。

连铸坯在凝固过程中形成裂纹的原因随着市场竞争的日趋激烈,产品的质量已经成为占有市场的主要砝码,连铸坯作为炼钢厂的终端产品,其质量直接影响着轧材单位的产量和轧材质量,据统计炼钢厂连铸坯质量缺陷中约70%为连铸坯裂纹,连铸坯裂纹成为影响连铸坯产量和质量的重要缺陷之一,下面将对铸坯在凝固过程中裂纹的形成做简要分析:一、铸坯凝固过程的形成铸坯在连铸机内的凝固可看成是一个液相穴很长的钢锭,而凝固是沿液相穴的固液界面在液固相温度区间把液体转变为固体把潜热释放出来的过程。

在固液界面间刚凝固的晶体强度和塑性都非常小,当作用于凝固壳的热应力、鼓肚力、矫直力、摩擦力、机械力等外力超过所允许的外力值时,在固液界面就产生裂纹,这就形成了铸坯内部裂纹。

而已凝固的坯壳在二冷区接受强制冷却,由于铸坯线收缩,温度的不均匀性,坯壳鼓肚、导向段对弧形不准,固相变引起质点如(AlN)在晶界的沉淀等,容易使外壳受到外力和热负荷间歇式的突变,从而产生裂纹就是表面裂纹。

二、连铸坯裂纹形态和影响因素连铸坯裂纹形态分为表面裂纹和内部裂纹,表面裂纹有纵向、横向角部裂纹、表面横裂和纵裂、网状裂纹和凹陷等,内部裂纹有中间、中心和矫直裂纹等。

连铸坯裂纹的影响因素:连铸坯表面裂纹主要决定于钢水在结晶器的凝固过程,它是受结晶器传热、振动、润滑、钢水流动和液面稳定性所制约的,铸坯内部裂纹主要决定于二冷区凝固冷却过程和铸坯支撑系统(导向段)的对弧准确性。

铸坯凝固过程坯壳形成裂纹,从工艺设备和钢凝固特性来考虑影响裂纹形成的因素可分为:1、连铸机设备状态方面有:1)结晶器冷却不均匀2)结晶器角部形状不当。

3)结晶器锥度不合适。

4)结晶器振动不良。

5)二冷水分布不均匀(如喷淋管变形、喷咀堵塞等)。

6)支承辊对弧不准和变形。

2、工艺参数控制方面有:1)化学成份控制不良(如C、Mn/S)。

2)钢水过热度高。

3)结晶器液面波动太大。

4)保护渣性能不良。

5)水口扩径。

6)二次冷却水分配不良,铸坯表面温度回升过大。

连铸板坯表面纵裂原因探究

连铸板坯表面纵裂是目前钢铁行业中比较常见的一种缺陷,它主要指的是在铸钢板坯的表面有一条类似裂缝的状况,这种缺陷会降低板坯的使用质量,降低生产效率,影响铸钢行业的运营状况。

因此,研究连铸板坯表面纵裂的原因,对于钢铁行业来说具有重要意义。

首先,连铸板坯表面纵裂形成的原因可以归结为四大类,即工艺因素、材料因素、结构因素、设备因素。

在四大因素中,工艺因素是造成连铸板坯表面纵裂的主要因素,从料头到成品,从工艺流程到参数设置,连铸工艺铸造中几乎每一个环节都可能导致连铸板坯表面纵裂的形成。

其次,在冶炼中缺陷的材料可能会造成连铸板坯表面纵裂,而板坯结构变形也可能导致板坯表面纵裂的出现。

此外,设备故障,如冷却不均匀或设备老化,也会导致连铸板坯表面纵裂的形成。

要有效控制连铸板坯表面纵裂的形成,应从四个方面着手:第一,严格把控连铸工艺参数,做到技术标准控制,定期检验确保各环节工艺符合要求;第二,提升冶炼质量,提高冶炼材料的质量,做到成分精确;第三,优化板坯结构,采用合理的结构和冷作参数,以避免因冷作过度造成表面纵裂;第四,定期检测设备,及时更换老化的设备,保证工艺设备的正常运行。

此外,针对已产生的连铸板坯表面纵裂,也可以采取一些措施来缓解。

一是加大轧制参数,通过轧制平整板坯表面,消除表面缺陷;二是通过焊接和补焊,消除已经存在的表面纵裂;三是采用再结晶技术来填补表面纵裂,提高板坯的力学性能。

综上所述,连铸板坯表面纵裂的原因复杂,要想有效地控制纵裂的发生,就需要从工艺、材料、结构、设备等方面着手,合理采取措施,降低缺陷比例,保证生产质量。

连铸坯发纹裂纹产生的原因连铸坯发纹裂纹是指在连铸过程中,坯料表面产生裂纹的现象。

这种现象在连铸过程中非常常见,如果没有正确的处理,会影响连铸坯的质量和后续加工工艺,甚至可能导致产量的降低。

连铸坯发纹裂纹的产生原因非常多样化,主要包括以下几个因素。

首先,连铸坯发纹裂纹的产生与坯料的化学成分有关。

在连铸过程中,如果坯料中含有不溶于钢液的硬质夹杂物,这些夹杂物会被硬质粒子剪切或滚动而产生裂纹。

此外,坯料中如果含有超过允许值的硫、磷等元素,会导致钢液的黏度增加,使连铸过程中液面波动较大,从而增加坯料表面的应力,进一步促进裂纹的发生。

其次,连铸坯发纹裂纹的产生与连铸工艺参数有关。

连铸过程中的拉速度、浇注速度、结晶器冷却剂的喷射速度等参数的过大或过小都会导致连铸坯表面产生应力,从而引发裂纹的产生。

此外,连铸过程中,如果坯料温度过低或结晶器冷却不均匀,也会导致坯料表面产生裂纹。

再次,连铸坯发纹裂纹的产生与结晶器的表面状况有关。

结晶器的表面状况会直接影响连铸坯表面的光滑度和均匀度。

如果结晶器表面存在磨损、凹凸不平等缺陷,会导致连铸坯表面产生过多的应力,从而引发裂纹的产生。

此外,连铸坯发纹裂纹的产生还与连铸辊的形状和磨损程度有关。

连铸辊的形状不合理或磨损过度会导致钢坯的厚度不均匀,在拉伸过程中产生裂纹。

在连铸工艺中,如果连铸辊的温度过高或过低,也会导致连铸坯的拉伸和表面温度不均匀,从而引发裂纹的产生。

最后,连铸坯发纹裂纹的产生还与工艺操作和设备维护有关。

操作不当会导致坯料表面的应力增加,设备维护不到位会降低连铸过程的稳定性,从而增加坯料发纹裂纹的风险。

为了减少连铸坯发纹裂纹的发生,可以采取以下措施:1.优化坯料的化学成分,减少夹杂物的含量,控制硫、磷等元素的含量。

2.合理调整连铸工艺参数,包括拉速度、浇注速度、结晶器冷却剂的喷射速度等,以减小坯料表面的应力。

3.对结晶器进行检修和维护,保持其表面的光滑度和均匀度。

连铸板坯裂纹的可能原因连铸板坯裂纹是指在连铸过程中,板坯表面或内部出现的裂纹现象。

这种裂纹严重影响了板坯的质量,降低了产品的使用价值,因此了解连铸板坯裂纹的可能原因对于解决该问题具有重要意义。

以下将分析连铸板坯裂纹的可能原因。

连铸板坯裂纹的产生与原材料的质量有关。

原材料中的夹杂物、气孔、硫化物等缺陷会导致板坯的非均匀性和应力集中,从而引发裂纹的产生。

此外,原材料的成分控制也是影响板坯质量的重要因素,过高或过低的含碳量、硫含量等都会增加板坯的脆性,易于产生裂纹。

连铸板坯裂纹的形成与连铸过程中的温度控制有关。

连铸过程中,板坯的冷却速度快,温度梯度大,容易产生应力集中,从而引发裂纹。

在连铸过程中,合理控制板坯的冷却速度和温度梯度,避免过快的冷却或温度梯度过大,能够有效减少裂纹的产生。

第三,连铸板坯裂纹的产生与连铸工艺参数的控制有关。

连铸工艺参数包括浇注速度、结晶器冷却水量、结晶器摇摆频率等。

不合理的工艺参数控制会导致板坯内部应力过大,从而引发裂纹的产生。

例如,过高的浇注速度会使板坯的温度梯度增大,易于产生裂纹;过大的结晶器冷却水量会使结晶器内部的冷却速度过快,也会导致板坯的裂纹。

连铸板坯裂纹的产生还与连铸设备的磨损和维护有关。

设备的磨损会导致连铸过程中的应力不均匀分布,从而引发裂纹。

因此,定期对连铸设备进行检修和维护,保持设备的正常运行状态,对于减少连铸板坯裂纹的产生具有重要作用。

连铸板坯裂纹的产生还与操作人员的技术水平和操作方法有关。

不规范的操作会增加板坯的应力,使其易于产生裂纹。

因此,提高操作人员的技术水平,加强对连铸操作的培训和管理,能够有效减少连铸板坯裂纹的产生。

连铸板坯裂纹的产生与多种因素有关,其中包括原材料质量、连铸过程中的温度控制、连铸工艺参数的控制、设备的磨损和维护以及操作人员的技术水平和操作方法等。

只有全面考虑这些因素,并采取相应的措施,才能有效减少连铸板坯裂纹的产生,提高产品的质量和使用价值。