缩合加氢工艺新戊二醇生产技术

- 格式:pdf

- 大小:15.55 MB

- 文档页数:44

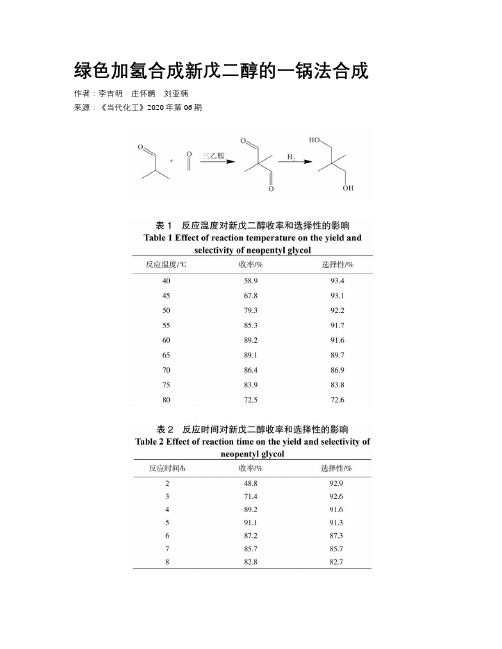

绿色加氢合成新戊二醇的一锅法合成作者:李吉明庄怀鹏刘亚楠来源:《当代化工》2020年第06期摘要:为了解决目前新戊二醇反应废水量大问题,采用异丁醛、甲醛为原料在高压釜内,在三乙胺催化下缩合合成了羟基新戊醛,进一步在钯碳催化下,与氢气、甲醇反应一锅法合成了新戊二醇(NPG),系统地研究了不同反应条件对新戊二醇收率和选择性的影响。

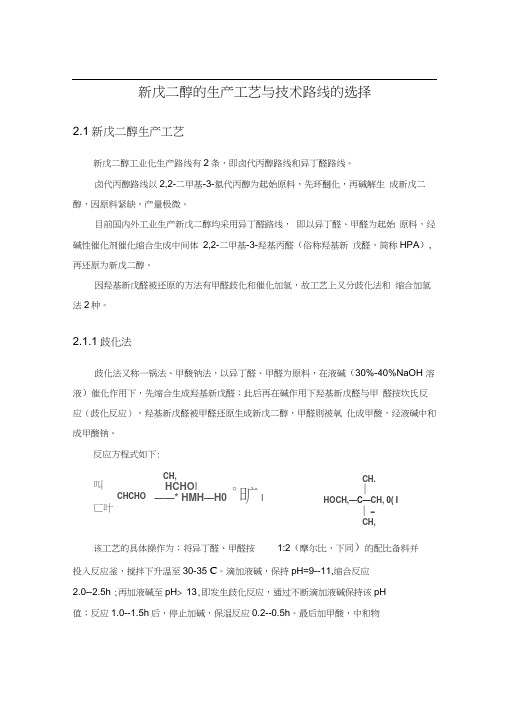

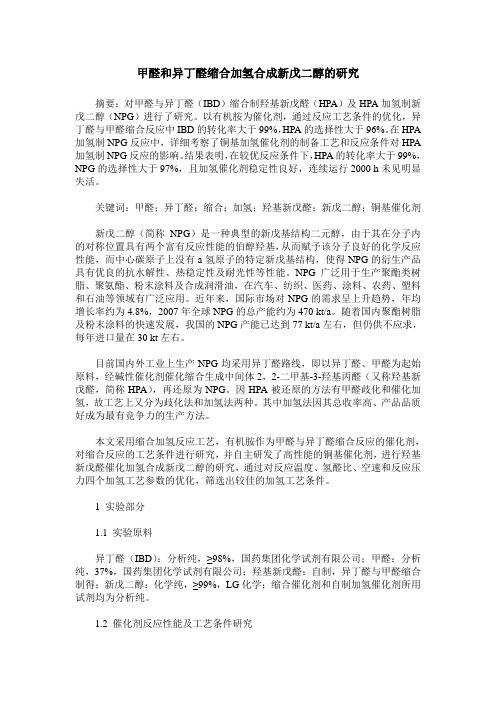

结果表明最佳缩合工艺条件为:n(异丁醛)∶n(甲醛)=1∶1.05,三乙胺加入量7%,反应温度60 ℃,反应时间5 h;最佳加氢工艺条件为:反应压力4 MPa,反应温度95 ℃,反应时间4 h 时,NPG收率为94.6%,NPG选择性为94.7%。

本工艺路线合成新戊二醇废水量是传统歧化法路线废水量1/3左右,具有工业化前景。

关键词:新戊二醇;加氢;一锅法中图分类号:TQ037 文献标识码: A 文章编号: 1671-0460(2020)06-1031-04One-pot Synthesis of Neopentyl Glycol by Green Hydrogenation ProcessLI Ji-ming1, ZHUANG Huai-peng2, LIU Ya-nan3(1. Shandong Binzhou Top Chemical Engineering Co., Ltd.,Binzhou Shandong256600,China;2. Binzhou Emergency Management Integrated Service Center,Binzhou Shandong256600,China;3. Binzhou Administrative Examination and Approval Service Bureau, BinzhouShandong256600,China)Abstract: In order to solve the problem of producing large amount of wastewater in synthesis of neopentyl glycol by current process, using isobutyl aldehyde and formaldehyde as raw materials,hydroxypivalaldehyde was synthesized in the autoclave by condensation reaction with triethylamine as catalyst, and then the hydroxypivalaldehyde reacted with hydrogen and methanol to synthesize neopentyl glycol by one pot method with palladium-carbon catalyst. The effect of different reaction conditions on the yield and selectivity of neopentyl glycol was studied. The results showed that the optimum condensation conditions were as follows : n(isobutyraldehyde)∶n(formaldehyde )= 1∶1.05, triethylamine dosage 7% , the reaction temperature 60 ℃, and the reaction time 5 h. The optimal hydrogenation process conditions were as follows: the reaction pressure 4 MPa, the reaction temperature 95℃, the reaction time 4 h. Under above conditions, the yield of NPG was 94.6%, the selectivity of NPG was 94.7%.The amount of wastewater from the synthesis of neopentyl glycol was about one third of that from the traditional disproportionation method.Key words: neopentyl glycol; hydrogenation; one-pot method新戊二醇(NPG)由于其結构上中心碳原子连接四个碳原子,没有α氢原子,下游产品具有较好的化学稳定性和热稳定性[1],是一种重要的精细化工中间体,广泛应用于增塑剂、高分子材料、润滑剂、粘合剂、医药、农药、香料等领域[2-8]。

新戊二醇的生产工艺与技术路线的选择2.1新戊二醇生产工艺新戊二醇工业化生产路线有2条,即卤代丙醇路线和异丁醛路线。

卤代丙醇路线以2,2-二甲基-3-氯代丙醇为起始原料,先环醚化,再碱解生 成新戊二醇,因原料紧缺,产量极微。

目前国内外工业生产新戊二醇均采用异丁醛路线, 即以异丁醛、甲醛为起始 原料,经碱性催化剂催化缩合生成中间体 2,2-二甲基-3-羟基丙醛(俗称羟基新 戊醛,简称HPA ),再还原为新戊二醇。

因羟基新戊醛被还原的方法有甲醛歧化和催化加氢,故工艺上又分歧化法和 缩合加氢法2种。

2.1.1歧化法歧化法又称一锅法、甲酸钠法,以异丁醛、甲醛为原料,在液碱(30%-40%NaOH 溶液)催化作用下,先缩合生成羟基新戊醛;此后再在碱作用下羟基新戊醛与甲 醛按坎氏反应(歧化反应),羟基新戊醛被甲醛还原生成新戊二醇,甲醛则被氧 化成甲酸,经液碱中和成甲酸钠。

反应方程式如下:CH,HCHO I ——* HMH —H0 °旷 I 该工艺的具体操作为:将异丁醛、甲醛按 1:2(摩尔比,下同)的配比备料并投入反应釜,搅拌下升温至30-35 C 。

滴加液碱,保持pH=9--11,缩合反应2.0--2.5h ;再加液碱至pH > 13,即发生歧化反应,通过不断滴加液碱保持该pH值;反应1.0--1.5h 后,停止加碱,保温反应0.2--0.5h 。

最后加甲酸,中和物叫CHCHO 匸叶 CH. I HOCH,—C —CH, 0( I I - CH,料至中性(一般控制pH=6.6--7.2)。

减压脱水浓缩物料,冷却后在萃取塔内套用 纯苯(或其他有机溶剂)逆流萃取3次,萃取液再用去离子水清洗3次,沉降后除 去含有甲酸钠的水层,减压脱除溶剂。

最后分馏出微量的低沸物,冷却结晶即得 到产品。

其流程见图2.1 0图2.1 歧化法工艺流程图歧化法的工艺条件温和、操作简单,最早由上海南大化工厂投产。

1980年以后,随着国内几套丁辛醇大型装置的引进,副产的异丁醛量大价 廉,吉化化肥厂、长松化工厂、江城助剂厂、天津大沽化工厂、吉化助剂厂、大 庆市天源化工厂、淄博市永流化工有限公司、山东东辰集团有限公司等企业先后 采用此工艺建立生产装置,使该工艺进一步完善,精制后的产品纯度可达99.5%以上,工艺总收率达72%-74%以异丁醛计,下同)°目前行业内对该工艺总结的要点是:严格控制反应的pH 值和温度,注意加料 顺序和速度,采用2个反应器使两步反应在最优化条件下进行。

甲醛和异丁醛缩合加氢合成新戊二醇的研究甲醛和异丁醛缩合加氢合成新戊二醇的研究是一项极具重要性的研究,它可以有效地推动化学工业的发展。

戊二醇是一种重要的有机物质,广泛应用于医药、农药、染料、精细化工等行业,其中,优质的戊二醇又可以进一步用于生产各种新材料和新产品。

因此,通过利用甲醛和异丁醛缩合加氢合成新戊二醇的研究,可以有效提升戊二醇的质量和效率,进而促进化学工业的发展。

甲醛和异丁醛是两种常用的有机原料,它们能够通过缩合加氢的方式,发生一定的反应,从而产生新的戊二醇。

甲醛和异丁醛的缩合反应,是一种由甲醛和异丁醛的双醛基团经过氢键的形成,在低温和中性条件下,经过氢化反应后,将甲醛和异丁醛的双醛基团缩合成新的戊二醇的反应过程。

这种反应的特点是,由于甲醛和异丁醛的双醛基团形成的氢键,对新戊二醇的反应速率和反应温度都有一定的影响,从而使得新戊二醇的合成反应更加稳定。

在这项研究中,主要采用的是氯仿-甲醛缩合加氢反应,其反应机理如下:首先,在低温条件下,氯仿与甲醛以1:1的比例发生反应,形成双醛基团,然后双醛基团受到氢原子的影响,经过氢化反应后,形成新的戊二醇。

由于氯仿的存在,会使得反应速率和反应温度得到提升,从而使得新戊二醇的合成更加高效。

此外,在甲醛和异丁醛缩合加氢合成新戊二醇的研究中,还需要考虑一些关键的技术参数,比如反应温度、反应时间、反应压力、反应物浓度等,这些参数都会直接影响新戊二醇的合成效率。

这就要求研究者必须要综合考虑各个参数,以达到最佳的合成效果。

例如,反应温度要控制在30-60℃之间,反应压力要控制在2-4MPa之间,反应时间要控制在20-30min之间,反应物浓度要控制在10-20wt%之间等。

另外,在甲醛和异丁醛缩合加氢合成新戊二醇的研究中,还需要考虑一些其他因素,例如反应底物比例、反应催化剂类型及用量等。

反应底物比例是指甲醛和异丁醛的配比,一般情况下,甲醛和异丁醛的比例要控制在1:1,以保证反应的最佳效果。

由异丁醛和甲醛缩合加氢合成新戊二醇的过程研究吕志果,郭振美,刘香兰(青岛科技大学天然资源化学利用研究中心,山东青岛266042)摘要:报道了缩合加氢法合成新戊二醇的工艺研究结果。

缩合反应采用异丁醛和甲醛为原料,三乙胺为催化剂,在60 ℃左右反应, 缩合产物经减压蒸馏和结晶、干燥,得到收率为90 %以上的中间体羟基戊醛( HPA) ;加氢反应采用自制的Cu - ZnO 催化剂,乙醇为溶剂,在150 ℃将H PA 加氢生成新戊二醇( NPG) , HPA 转化率为99 % ,新戊二醇收率在95 %以上,而且HPA 缩合反应的副产物在加氢反应中也转化为新戊二醇。

关键词:新戊二醇;缩合反应;加氢反应;铜锌催化剂中图分类号: TQ223 . 16 +2 O623 . 413 文献标识码:A文章编号:1008 - 021X(2003) 02 - 0006 - 03Preparation Technology of Neopentyl Glycol by Condensationand Hydrogenation from iso - Butylaldehyde and FormaldehydeL ΒZhi - guo, GUO Zhen - mei , L IU Xiang - lan( Utilization Center of Nature Products ,Qingdao Institute of Chemical Technology ,Qingdao 266042 ,China)Abstract: The results of manufacture of neopentyl glycol by condensation and hydrogenation were reported. The condensation reaction ,in which the yield of intermediate product after refining process was more than 90 % , used i so - butylaldehyde and formaldehyde as materials , Et3 N as catalyst . The hydrogenation ,in which the conversion of hydroxypivaldehyde ( HPA) and selectivity of NP G were respectively 99 % and 95 % , used Cu - ZnO as catalyst , and ethanol as solute , meanwhile in the hydrogenation ,t he impurity in material could also be hydrogenated to NP G.Key words : neopentyl glycol ;preparation ;condensation ; h ydrogenation1 前言新戊二醇( Neopentyl glycol , N P G) 分子对称位置的两个伯醇羟基和中心碳原子上没有α- 氢原子的特定新戊基结构,使该分子既具有良好的化学反应性能,又具有很好的热稳定性和化学稳定性;这些特性使NP G 在聚酯类树脂、聚氨酯、粉末涂料及合成润滑油等领域有广泛的应用。

甲醛和异丁醛缩合加氢合成新戊二醇的研究摘要:对甲醛与异丁醛(IBD)缩合制羟基新戊醛(HPA)及HPA加氢制新戊二醇(NPG)进行了研究。

以有机胺为催化剂,通过反应工艺条件的优化,异丁醛与甲醛缩合反应中IBD的转化率大于99%,HPA的选择性大于96%。

在HPA 加氢制NPG反应中,详细考察了铜基加氢催化剂的制备工艺和反应条件对HPA 加氢制NPG反应的影响。

结果表明,在较优反应条件下,HPA的转化率大于99%,NPG的选择性大于97%,且加氢催化剂稳定性良好,连续运行2000 h未见明显失活。

关键词:甲醛;异丁醛;缩合;加氢;羟基新戊醛;新戊二醇;铜基催化剂新戊二醇(简称NPG)是一种典型的新戊基结构二元醇,由于其在分子内的对称位置具有两个富有反应性能的伯醇羟基,从而赋予该分子良好的化学反应性能,而中心碳原子上没有a氢原子的特定新戊基结构,使得NPG的衍生产品具有优良的抗水解性、热稳定性及耐光性等性能。

NPG广泛用于生产聚酯类树脂、聚氨酯、粉末涂料及合成润滑油,在汽车、纺织、医药、涂料、农药、塑料和石油等领域有广泛应用。

近年来,国际市场对NPG的需求呈上升趋势,年均增长率约为4.8%,2007年全球NPG的总产能约为470 kt/a。

随着国内聚酯树脂及粉末涂料的快速发展,我国的NPG产能已达到77 kt/a左右,但仍供不应求,每年进口量在30 kt左右。

目前国内外工业上生产NPG均采用异丁醛路线,即以异丁醛、甲醛为起始原料,经碱性催化剂催化缩合生成中间体2,2-二甲基-3-羟基丙醛(又称羟基新戊醛,简称HPA),再还原为NPG。

因HPA被还原的方法有甲醛歧化和催化加氢,故工艺上又分为歧化法和加氢法两种。

其中加氢法因其总收率高、产品品质好成为最有竞争力的生产方法。

本文采用缩合加氢反应工艺,有机胺作为甲醛与异丁醛缩合反应的催化剂,对缩合反应的工艺条件进行研究,并自主研发了高性能的铜基催化剂,进行羟基新戊醛催化加氢合成新戊二醇的研究,通过对反应温度、氢醛比、空速和反应压力四个加氢工艺参数的优化,筛选出较佳的加氢工艺条件。

国产加氢新戊二醇生产技术应用取得成功性的突破

加氢技术新戊二醇装置——道特化工科技与三聚环保技术合作成果

吉林市道特化工科技有限责任公司在多年研究的基础上,完成了异丁醛缩合加氢生产新戊二醇的全套工艺技术的开发。

2013年底,吉林市道特化工科技有限责任公司与北京三聚环保新材料股份有限公司技术合作建设的大庆三聚能源净化有限公司新戊二醇生产装置顺利投产。

截止目前,该装置已稳定运转4个月,各项运行指标达到工艺技术软件包的技术设计要求,产品新戊二醇纯度大于99.3-99.5%,酸值小于0.05,产品质量与三菱、BASF、LG看齐。

每吨新戊二醇产品的异丁醛消耗低于0.73吨,刷新世界同类装置最好消耗水平。

每吨产品蒸汽能耗小于3.5吨,以及辅助工程等消耗指标达到设计技术要求,与世界先进水平相当。

该装置采用吉林市道特化工科技有限责任公司的工艺技术软件包技术建设。

装置设计产能为30000吨/年新戊二醇固态片状产品。

工艺技术为:异丁醛、甲醛催化缩合获得中间产品羟基戊醛,然后加氢生产新戊二醇。

该套新戊二醇生产装置的成功顺利投产是吉林道特化工科技多年潜心技术开发的硕果。

其中对缩合催化过程的传质技术、用于有机酯类氢解的加氢催化剂的强化技术、易凝易分解物料的保护与输送技术都是基于10余年来公司开发的环丁砜、有机胺合成等技术的积淀和升华。

该装置是中国内资公司采用国内技术建设的首套加氢工艺新戊二醇生产装置,其成功投产标志着我国醛缩合加氢工艺技术的一项重大突破,打破了国外跨国公司的技术垄断和技术壁垒,使国产新戊二醇在生产技术和质量指标等方面达到世界先进水平、跨上新台阶。

甲醛和异丁醛缩合加氢合成新戊二醇的研究摘要:对甲醛与异丁醛(IBD)缩合制羟基新戊醛(HPA)及HPA加氢制新戊二醇(NPG)进行了研究。

以有机胺为催化剂,通过反应工艺条件的优化,异丁醛与甲醛缩合反应中IBD的转化率大于99%,HPA的选择性大于96%。

在HPA 加氢制NPG反应中,详细考察了铜基加氢催化剂的制备工艺和反应条件对HPA 加氢制NPG反应的影响。

结果表明,在较优反应条件下,HPA的转化率大于99%,NPG的选择性大于97%,且加氢催化剂稳定性良好,连续运行2000 h未见明显失活。

关键词:甲醛;异丁醛;缩合;加氢;羟基新戊醛;新戊二醇;铜基催化剂新戊二醇(简称NPG)是一种典型的新戊基结构二元醇,由于其在分子内的对称位置具有两个富有反应性能的伯醇羟基,从而赋予该分子良好的化学反应性能,而中心碳原子上没有a氢原子的特定新戊基结构,使得NPG的衍生产品具有优良的抗水解性、热稳定性及耐光性等性能。

NPG广泛用于生产聚酯类树脂、聚氨酯、粉末涂料及合成润滑油,在汽车、纺织、医药、涂料、农药、塑料和石油等领域有广泛应用。

近年来,国际市场对NPG的需求呈上升趋势,年均增长率约为4.8%,2007年全球NPG的总产能约为470 kt/a。

随着国内聚酯树脂及粉末涂料的快速发展,我国的NPG产能已达到77 kt/a左右,但仍供不应求,每年进口量在30 kt左右。

目前国内外工业上生产NPG均采用异丁醛路线,即以异丁醛、甲醛为起始原料,经碱性催化剂催化缩合生成中间体2,2-二甲基-3-羟基丙醛(又称羟基新戊醛,简称HPA),再还原为NPG。

因HPA被还原的方法有甲醛歧化和催化加氢,故工艺上又分为歧化法和加氢法两种。

其中加氢法因其总收率高、产品品质好成为最有竞争力的生产方法。

本文采用缩合加氢反应工艺,有机胺作为甲醛与异丁醛缩合反应的催化剂,对缩合反应的工艺条件进行研究,并自主研发了高性能的铜基催化剂,进行羟基新戊醛催化加氢合成新戊二醇的研究,通过对反应温度、氢醛比、空速和反应压力四个加氢工艺参数的优化,筛选出较佳的加氢工艺条件。

新戊二醇的生产原理与工艺化学与材料科学系 09级应化二班符兰摘要:本文详细的介绍了新戊二醇生产原理及目前工业生产中生产新戊二醇的生产工艺,并对新戊二醇的应用及其后处理工艺做了一定的说明。

关键字:新戊二醇、甲醛、异丁醛、醛缩合反应、坎尼扎罗反应、工艺流程1引言新戊二醇(Neopentyl glyco,l简称NPG),化学名: 2, 2-二甲基-1, 3-丙二醇,分子式: C5H12O2,相对分子量104. 2。

在室温下是无臭的白色晶状薄片固体,低毒,密度 1.06(21 ℃,g/cm3),熔点 124~130 ℃,沸点 211℃,闪点 129 ℃,自燃点 399 ℃,升华温度 210℃。

当相对湿度大于50%时,有吸湿性。

温度接近熔点时能很快升华。

易溶于水、醇、醚、酮和甲苯,较不易溶于脂肪烃和脂环族。

新戊二醇是典型的新戊基结构的二元醇,中心碳原子上没有氢原子的特定新戊基结构,使得由NPG制得的后续产品具有优良的抗水性、热稳定性及耐光性等;分子对称位置的两个伯醇羟基赋予该分子良好的化学反应性能,与分子量较低的乙二醇等二元醇相比,这两个羟基具有较强的反应活性。

同时,由于结构中存在偕-二甲基,在β位置上没有氢原子,使这种醇的衍生物具有良好的耐水性、耐热性和耐光性。

这些优良的特性使NPG具有广泛的应用领域:其衍生物可作香料、药物、阻燃剂、航空润滑剂、增塑剂、油墨、绝缘材料等,但目前其主要用途是制造无油醇酸树脂,特别是不饱和聚酯粉末涂料。

目前新戊二醇生产基本上都是由甲醛与异丁醛在催化剂作用下缩合得到2, 2-二甲基-2-羟甲基丙醛(以下简称羟戊醛),再经还原制得新戊二醇,还原过程可采用歧化(Cannizzaro)法或催化加氢法[1]。

2 生产新戊二醇的原理2.1目前新戊二醇的生产2.1.1碱法在弱碱性催化剂作用下,甲醛与异丁醛首先发生轻醛缩合反应,生成经基特戊醛,再进一步与甲醛发生坎尼扎罗反应生成新戊二醇。

其过程为:甲醛和异丁醛发生缩合反应生成经醛,轻醛再与过量甲醛,在强碱条件下还原成新戊二醇,甲醛则被氧化。